1531М жону-айналмалы станоктың жылдамдық қорабының жобалануы және кинематикалық-динамикалық есебі

Мазмұны

Кіріспе

Металл кесу станоктар машина жасау зауыттарының негізгі құрал-жабдығы болып табылады.

Станокқұруда станоктарды шартты белгілеудің біркелкі жүйесі бар және ол станоктың әрбір моделіне шифр беруге негізделген. Станоктардың нөмірленуі тәжірибе жүзіндегі НИИМРИ көмегімен жасалған және ондық жүйеде құрылған. Станоктың барлық түрлері 9 топқа бөлінген, әрбір топ 9 түрге, ал әрбір түр 9 өлшемге бөлінген.

Металл кесу станоктары көптеген жағдайларда кинематикасы бойынша ұқсас механизмдерден тұрады: айналдырық қораптары, беріліс қорабы, фартуктар, суппорттар, столдар және т. с. с. Станокқа орнатылған электрқозғалтқыш берілістер жиынтығымен бірге электрқозғалтқыштан бастап станок айналдырығына дейін бас қозғалыстың жетегі деп аталады. Станок жетегі технологиялық процесті жүзеге асыруға қажетті жылдамдықты және күшті құралға және дайындамаға береді. Станок жетегі бас қозғалысты жүзеге асыратын жылдамдық қораптарынан, беріліс қорабынан және қосымша, орнату кезіндегі жылжытуларды орындайтын жетектен тұрады.

Металл кесу станоктарында әр түрлі технологиялық операцияларды орындайды. Бұрғылау станоктары тұтас материалда өтпелі және жартылай тесіктерді алуға, тесіктерді тазалап өңдеуге (үңгілеу, ұңғылау), ішкі бұрандаларды жонуға, бүйір беттерді үңгілеуге арналған. Жону тобындағы станоктар айналу денелерінің сыртқы, ішкі және бүйір беттерін өңдеуге, сонымен қатар бұранданы жонуға тағайындалған. Жону станоктарында келесі операцияларды орындауға болады: сыртқы бойлық және көлденең жону, кеңей жону, кесу; бұрғылау, үңгілеу, ұңғылау операциялары арқылы тесіктерді алу. Фрезер тобының станоктары жазық, призмалы, қисықсызықты, бұрандалы беттерді, тісті дөңгелектердің тістерін кесуге, ішкі және сыртқы бұранданы жонуға тағайындалған.

Металл кесу станоктары жаңқаны алу тәсілі арқылы өңделетін тетікке берілген пішін мен өлшемдерді кажет өңдеу дәлдігін қамтамасыз етумен бірге беру үшін қолданылады.

Жону станоктары пішіні айналу денелері тәріздес бұйымдардың сыртқы және ішкі беттерін өңдеу үшін қолданылады. Жону станоктары металл өңдеу өндірістерде кең таралған.

1. Станоктың техникалық сипаттамасын анықтау

1. 1. Жобаланатын металл кесу станогының сипаттамасы

Металл кесу станоктарында әр түрлі технологиялық операцияларды орындайды.

Жону тобындағы станоктар айналу денелерінің сыртқы, ішкі және бүйір беттерін өңдеуге, сонымен қатар бұранданы жонуға тағайындалған. Жону станоктарында келесі операцияларды орындауға болады: сыртқы бойлық және көлденең жону, кеңей жону, кесу; бұрғылау, үңгілеу, ұңғылау операциялары арқылы тесіктерді алу.

Металл кесу станоктарында кесу құралы ретінде келесі кесу құралдарын қолданады: әр түрлі пішіндегі кескіштер (жону тобындағы станоктар үшін) ; тесіктерді алуға бұрғы, үңгі, ұңғыны қолданады (жону және бұрғылап-кеңей жону тобындағы станоктар үшін) ; бұранданы жону үшін метчик және плашкаларды қолданады. Фрезер станогында өңдегенде жалпы тағайындалған фрезаларды қолданады. Кесу құралының кесу жиегінің геометриялық параметрлері, оның өлшемін және түрін өңделетін материал және өңдеу сипатына (тазалап немесе дөрекі) байланысты МЕСТ бойынша тағайындайды.

Станок негізіне арналған технологиялық процесс пішінді қалыптастыру процесіне арналған құралдың және дайындаманың қатысты жылжуын анықтайды. Кез келген пішіндегі бұйымды қарапайым және қысқаша жолмен өңдеу жолдары принципиалды кинематикалық кесу схемаларын екі қарапайым қозғалыстың бірігуі негізінде алады - тіксызықты және айналу. Құралға және дайындамаға берілетін айналу және ілгерлемелі қозғалыстардың бірігуінің арқасында беттерді құралдың кесу жиегімен көшіру, із, жанасу, дөңгелектеу әдістерімен өңдеуге болады.

Кез келген бетті бір туынды сызықтың тізбекті жағдайлары (іздері) пайда болатын және басқа туынды сызықпен жылжитын бағыттаушы деп аталатын сызықтардың жиынтығы деп қарастырады. Металл кесу станоктарының жұмысы кезінде дайындама және құралдың өзара мақұлданған қозғалысынан қалыптастыратын және бағыттаушы сызықтар алынады (ал кесу қозғалысы пішінді қалыптастыратын болады)

Станокта жаңқаны жону кезінде жүргізілетін барлық қозғалыстар оның тағайындалуына тәуелді келесідей болып бөлінеді: жону, бұрғылау, ажарлау және басқа станоктарда бас қозғалысқа айналдырықтың айналуы жатады; ал жону станоктарындағы суппорттың және фрезер станоктарындағы столдың қозғалысы беріліс қозғалысы болып саналады.

Бас қозғалыс қажетті кесу жылдамдығын V қамтамасыз етеді, ал беріліс қозғалысы S алынатын беттің сапасына әсер етеді.

Әмбебап жону-айналмалы станоктарда әр түрлі пішінді, ұзындығы аз болғанда диаметрі үлкен дайындамаларды өңдейді. Жону-айналмалы станоктардың негізгі түрлеріне жатады:

- бір тіреушікті, оның бес орынды револьвер бастиегі бар бір тік суппорт және төрт орынды бұру кескішұстағышы бар бүйір суппорты болады;

- екі тіреушікті, оның екі тік және бір бүйір суппорты болады.

Моделі 1531М жону-айналмалы станок

Станоктың тағайындалуы мен жалпы құрылысы

Моделі 1531М бір тіреушікті станок диаметрі 1250 мм-ге, ал биіктігі 1000 мм-ге және массасы 3200 кг-ға дейін болатын бұйымдарды жонып өңдеуге қолданылады.

Станоктың негізгі түзілімдері: тұғыр, планшайба, маңдайша, тік суппорт, бүйір суппорт, жылдамдық қорабы, тік және бүйір суппорттың екі беріліс қорабы, гидроторап.

1. 2. Өңдеу мәзірін анықтау

Станоктағы барлық қозғалыстар жаңқаны алу кезінде орындайтын қызметіне байланысты екі қозғалысқа бөлінеді: негізгі қозғалыс - айналдырықтың айналуы және беріліс қозғалысы - суппорт берілісі. Негізгі қозғалыс көмегімен талап етілетін кесу жылдамдығы υ қамтамасыз етіледі, ал беріліс қозғалысы S алынатын беттің сапасына әсер етеді.

Кесу құралына сәйкес 3-4 технологиялық операцияны таңдайды. Таңдалған технологиялық операцияның біреуіне беріліс мәнін өзгерте отырып, ең үлкен және ең кіші диаметр үшін өңдеу мәзірін анықтайды.

Кесу жылдамдығын былай анықтайды:

υ = ___ C υ ___K υ

T m ·t x ·S y

мұндағы C υ - құрал және дайындама материалын, өңдеу шарттарын ескеретін коэффициент; Т - құрал тұрақтылығының периоды; t - кесу тереңдігі; S - беріліс, ол құралдың диаметрі және өңделетін материалға қатысты алынады; m, x, y - дәреже көрсеткіштері; K υ - кесу жылдамдығының жалпы түзету коэффициенті, кестедегі ерекшеленетін кесу шартын ескереді.

K υ = K m υ K u υ K n υ .

C υ = 350

K υ = 0, 5

Т = 60мин

х = 0, 15, у = 0, 35, m = 0. 2

t 1 = 1 мм, t 2 = 2 мм, t 3 = 3 мм.

S 1 = 1, 2 мм/айн; S 2 = 1, 3 мм/айн; S 3 = 1, 4 мм/айн; S 4 = 1, 5 мм/айн; S 5 = 1, 6 мм/айн; S 6 = 1, 7 мм/айн; S 7 = 1, 8 мм/айн.

υ 1 = 350 . 0, 5 = 73, 05

60 0, 2 · 1 0, 15 · 1, 2 0, 35

υ 2 = 350 . 0, 5 = 71, 04

60 0, 2 · 1 0, 15 · 1, 3 0, 35

υ 3 = 350 . 0, 5 = 69, 13

60 0, 2 · 1 0, 15 · 1, 4 0, 35

υ 4 = 350 . 0, 5 = 67, 33

60 0, 2 · 1 0, 15 · 1, 5 0, 35

υ 5 = 350 . 0, 5 = 66, 18

60 0, 2 · 1 0, 15 · 1, 6 0, 35

υ 6 = 350 . 0, 5 = 64, 28

60 0, 2 · 1 0, 15 · 1, 7 0, 35

υ 7 = 350 . 0, 5 = 63, 47

60 0, 2 · 1 0, 15 · 1, 8 0, 35

υ 8 = 350 . 0, 5 = 65, 87

60 0, 2 · 2 0, 15 · 1, 2 0, 35

υ 9 = 350 . 0, 5 = 64, 05

60 0, 2 · 2 0, 15 · 1, 3 0, 35

υ 10 = 350 . 0, 5 = 62, 34

60 0, 2 · 2 0, 15 · 1, 4 0, 35

υ 11 = 350 . 0, 5 = 62, 43

60 0, 2 · 2 0, 15 · 1, 2 0, 35

υ 12 = 350 . 0, 5 = 60, 71

60 0, 2 · 2 0, 15 · 1, 3 0, 35

Осылайша, бір технологиялық операция үшін кесу жылдамдықтардың υ min , υ 1 , υ 2 , υ max шекті және аралық мәндері алынады.

Барлық таңдалған операциялар үшін кесу жылдамдықтары және оларға сәйкес берілістер 1-ші кестеге толтырылады.

Кесте 1. Кесу жылдамдықтары және берілістер

Осы кесу жылдамдықтың қатарынан абсолют шама бойынша υ min және υ max оларға сәйкес беріліспен бірге алынады, технологиялық операцияның түріне қарамай келесі есептеулерде осы кесу жылдамдықтың шекті мәндері қолданылады.

1. 3. Айналыс санын анықтау

Станоктың өндіру мүмкіншіліктерін анықтайтын техникалық сипаттамаларына жатады:

1. айналдырық айналымдарының шекті сандары n max және n min ;

2. n max және n min арасындағы айналым сандарының аралық мәндері;

3. шекті берілістер S max және S min ;

4. S max және S min арасындағы берілістердің аралық мәндері;

5. негізгі қозғалыс торабының қуаты.

1. 3. 1. Шекті айналыс санын анықтау

n max және n min айналым сандарының шекті мәндерін келесі формулалар бойынша анықтайды:

n max = 1000 υ max

π D min

n min = 1000 υ min

π D mах

мұндағы D mах = 800 мм

D min = 200 мм

υ max = 73, 05

υ min = 60, 71

n max = 1000 · 73, 05 = 116, 32 айн/мин

3, 14 · 200

n min = 1000 · 60, 71 = 24, 16 айн/мин

3, 14 · 800

1. 3. 2. Айналыс санын реттеу диапазонын және айналу кезеңінің санын анықтау

1. 3. 2. Айналдырықтың аралық айналым сандарын таңдау үшін айналым сандарын реттеу диапазонын және айналу жиілігінің сатылар санын анықтау қажет.

R n = n max / n min = 116, 32 / 24, 16 = 4, 814

Есептелген диапазонды жаңа құралдарды қолдану және өңдеу технологиясын дамыту арқасында өңдеу мәзірін жоғарылату мүмкіндігі үшін 25 %-ға үлкейтеді:

R n = R n · 125/100 = 4, 814 · 1, 25 = 6, 017

Айналдырықтың айналу жиіліктерін геометриялық қатар бойынша геометриялық қатардың бөлімінің стандартты мәндеріне φ таратады, ал оның мәндері төмендегідей:

1, 06; 1, 12; 1, 26; 1, 41; 1, 58; 1, 78; 2, 00.

Станокжасау нормалы негізінен φ қатары бөлімінің келесі мәндерін ұсынады: φ = 1, 26; 1, 41; 1, 58. Орташа өлшемді станокты жобалағанда қатар бөлімінің келесі мәндерін қабылдайды: φ = 1, 26 немесе φ = 1, 41. Егер жетек тізбегінде ауыстырмалы тісті дөңгелектер қарастырылса, онда φ = 1, 06; 1, 12 және 1, 26. Өңдеу диаметрлері үлкен болса, онда (1, 06; 1, 12 және 1, 26), ал өңдеу диаметрлері кіші станоктар үшін (1, 58 және 1, 78) .

Әмбебап типті айналу жиілігі қалыпты реттелетін станоктар үшін φ = 1, 26.

Айналдырықтың айналу жиілігінің сатылар саны:

z = 1 + lg R / n / lg φ = 0, 779 / 0, 1 +1 = 8, 794

Айналдырықтың есептелген айналу жиілігінің сатылар санын стандартты мәнге дейін дөңгелектейді, сонда бізде z = 12 болады.

Бөлімі φ геометриялық қатар үшін айналу санының аралық мәндерін анықтайды. Есептелген аралық айналу санының мәндерін стандартты мәнге дейін дөңгелектейді, олар МЕСТ 8032-56 “Ұсынылатын қатарлар саны” бойынша таңдалады:

n 1 = n min = 24, 16 ≈ 25

n 2 = n 1 · φ = 24, 16 · 1, 26 = 30, 44 ≈ 31, 5

n 3 = n 2 · φ = 38, 45 ≈ 40

n 4 = n 3 · φ = 48, 32 ≈ 50

n 5 = n 4 · φ = 60, 89 ≈ 63

n 6 = n 5 · φ = 76, 72 ≈ 80

n 7 = n 6 · φ = 96, 66 ≈ 100

n 8 = n 7 · φ = 121, 80 ≈ 125

n 9 = n 8 · φ = 153, 46 ≈ 160

n 10 = n 9 · φ = 193, 37 ≈ 200

n 11 = n 10 · φ = 243, 64 ≈ 250

n 12 = n 11 · φ = 306, 98 ≈ 315

1. 3. 3. Берілістерді реттеу диапазонын анықтау

Негізгі айналу қозғалысы бар станоктар үшін геометриялық қатардың берілістері ұсынылады. Берілістерді реттеу диапазонын R s анықтау үшін:

R s = S max / S min = 1, 8 / 1, 2 = 1, 5

R / s = R s · 1, 25 = 1, 5 · 1, 25 = 1, 875

Беріліс қатарының бөлімі φ s = 1, 26 деп алынады.

Беріліс сатылар санын z s анықтау үшін:

z s = 1 + lg R / s / lg φ s = 1 + 0, 273 / 0, 1 = 3, 73

1. 3. 4. Негізгі қозғалыс торабының қуатын анықтау

Негізгі қозғалыстың торап қуатын 3 кезеңде анықтайды:

1. тиімді қуатты анықтайды;

2. негізгі қозғалыстың торап қуатын анықтайды;

3. станоктың базалы үлгісінің қуаты бойынша негізгі қозғалыстың торап қуатын түзетеді және қозғалтқышты таңдайды.

Тиімді қуатты әрбір технологиялық операция үшін есептейді, беріліс және кесу тереңдігін олар анықтайтын кесу жылдамдығына сәйкес болатындай етіп таңдайды.

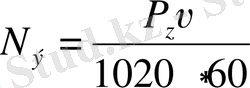

,

,

мұндағы P z - кесу күшінің тангенциалды құраушысы, кг.

P z = C p · S y · t x · υ n ,

мұндағы C p - өңдеу шартын және материалын сипаттайтын коэффициент; y, x, n - дәреже көрсеткіштері.

C p = 300; y = 0, 75; x = 1, 0: n = -0, 15

S = 1, 8 мм/айн; t = 3 мм; υ max = 73, 05

P z = 300 · 1, 8 0, 75 · 3 1, 0 · 73, 05 -0, 15 = 300· 1, 554 · 3 · 0, 5253 = 734, 68

N эmax = 734, 68 · 73, 05 / 1020 · 60 = 0, 8769 квт

Негізгі қозғалыстың торап қуатын кесу үшін қажет ең үлкен тиімді қуат бойынша анықтайды:

N нег = N эmax / η ,

мұндағы η - станокт торабының ПӘК, ( η=0, 8)

N нег = 0, 8769 / 0, 8 = 1, 096

Электрқозғалтқыштың 25 %-ға жүктелуін ескеріп:

N / нег = N нег · 1, 25,

яғни N / нег = 1, 096 · 1, 25 = 1, 370

Өңдеудің максимал диаметрі бойынша металкесу станоктың технологиялық тағайындалуына тәріздес базалы үлгіні табады.

2. Жылдамдық қорабының кинематикалық есебі

2. 1. Кинематикалық есептеудің тәртібі

Есептеудің бастапқы мәліметтері:

- айналу жиілігінің сатылар саны, z;

- геометриялық прогрессия қатарының бөлімі, φ;

- айналым сандардың аралық мәндері, n1-n2;

- электрқозғалтқыштың айналым сандары, nэ

2. 1. 1. Құрылымдық формуланы құру

Айналдырықтың айналу жиілігінің берілген сатылар саны z бойынша беріліс тобының саны, әрбір топтағы беріліс саны және топтың орналасу тәртібі әр түрлі болуы мүмкін. Осы таңдау негізінен жылдамдық қорабының кинематикасы мен құрылымын анықтайды. Бір топта алты немесе одан көп берілістерді қолдануға болмайды, өйткені осы кезде қорабтың осьтік өлшемдерін үлкейтеді. Тораптың құрылымдық формуласы z=3·2·2=12 оның құрамында үш беріліс тобы Р 1 =3, Р 2 = 2, Р 3 =2 бар екенін көрсетеді, мұндағы Р 1 тобы қозғалыс көзіне жақынырақ орналасқан. Егер құрылымдық формулада жақшадағы цифр көмегімен топтардың сипаттамаларын z=3[1] ·2[3] ·2[6] деп белгілесек, онда бұл жазба қосымша түрде түсіндіреді.

2. 1. 2. Құрылымдық торды құру

Станокжасауда тораптардың кинематикалық есептеулері үшін графоаналитикалық әдісті қолданады. Графоаналитикалық әдіс кезінде біртіндеп құрылымдық торды және айналу жиілігінің графигін құрады.

Құрылымдық торларды көрінетін формада барлық мүмкін нұсқаларды анықтау және жобаланатын станоктың кинематикалық тізбек құрылымының оптималды нұсқасын таңдау үшін қолданады. Құрылымдық тордың құрамында торап туралы келесі мәліметтер болады: беріліс тобының саны, әрбір топтағы беріліс саны, беріліс тізбегіндегі топтардың конструктивті орналасу тәртібі, топтарды кинематикалық қосу тәртібі, топтық берілістерді және барлық торапты реттеу диапазоны, топтық берілістің негізгі және бағыңқы біліктердің айналу жиілігінің сатылар саны.

Құрылымдық торлардың нұсқалары келесі тәртіп бойынша орындалады:

1. тең қашықтықта топтық беріліс санынан 1 санына көп көлденең сызықтарды жүргізеді, екі көлденең сызықтар арасындағы жазық бір топтық беріліс үшін орнатылады;

2. тең қашықтықта торапта қанша жылдамдық болса, сонша тік сызықтарды жүргізеді; тік сызықтар арасындағы қашықтық lgφ-ге тең, өйткені геометриялық қатар үшін n z = n z-1 φ, ал логарифмдеуден кейін lgn z = lgn z-1 + lgφ.

3. жазыққа жақын тораптағы топтардың конструктивті орналасу тәртібінде Р і тобындағы беріліс санын және оның сипаттамасын х і көрсетеді;

4. жоғарғы көлденең сызықтың ортасында О нүктесін белгілейді, одан симметриялы түрде Р і -ге тең сәуле санын жүргізеді;

5. алынған әрбір нүктеде екінші және келесі көлденең сызықтарда екінші, үшінші және т. б. топтық берілістер үшін сәулелер жүргізіледі.

p=3 x=1

p=2 x=3

p=2 x=6

Құрылымдық тор бойынша анықтауға болады:

1. торап біліктерінде айналу жиілігінің сатылар саны;

2. тораптағы топтық беріліс саны және олардың конструктивті орналасу тәртібі;

3. әрбір топтағы беріліс саны;

4. топтардың сипаттамалары, яғни кинематикалық қосылыс тәртібіндегі орны;

5. топтық берілістерді реттеу диапазоны;

6. аралық біліктердегі реттеу диапазоны.

2. 1. 3. Жылдамдық қорабының кинематикалық схемасын құру

Негізгі айналу қозғалысы бар станоктар үшін негізгі қозғалыс тізбегінің кинематикалық схемасын құру үшін келесілер белгілі болуы қажет: айналдырықтың айналу жиілігінің сатылар саны z, симетриялық қатардың бөлімі φ және n 1 -ден n z -ке дейін айналдырықтың айналу жиілігі. Айналдырықтың айналу жиілігінің сатылар саны z қосылған топтық берілістерді баптау кезінде әрбір топтың беріліс сандарының көбейтіндісіне тең болады, яғни z=3·2·2=12.

Сурет 1.

2. 1. 4. Айналу жиілігінің графигін құру

Құрылымдық тор айналу жиілігінің фактылы мәндерін және топтағы берілістердің берілістік қатынастарын бермейді. Осы шамаларды анықтау үшін екінші графикті - айналу жиілігінің графигін құрады. Оны құру үшін келесілер белгілі болуы қажет:

1. айналу жиілік қатарының бөлімі, φ;

2. n 1 -ден n z -ке дейін фактылы айналу жиіліктері;

3. таңдалған торап қозғалысының айналу жиілігі, n э ;

4. тораптың толық кинематикалық схемасы.

Құрылымдық формула нұсқасы z=3[1] ·2[3] ·2[6] және φ=1, 26; n 1 =25айн/мин; n 12 =315 айн/мин; n э =630айн/мин кинематикалық схема үшін айналу жиілігінің графигі жоғарыда көрсетілген.

Айналу жиілігінің графигін құру тәртібі келесідей:

1. тең қашықтықта жобаланатын қорапта қанша білік болса, сонша көлденең сызықтарды жүргізеді;

2. тең қашықтықта тік сызықтарды жүргізеді және оларға n 1 -ден бастап реттік айналу жиіліктерін береді;

3. төмендегі ережелерге сай айналу жиіліктерін n э -ден n 1 -ге дейін төмендету үшін беріліс тізбегін белгілейді;

Келесі құруды қабылданған құрылымдық тордың нұсқасына сәйкес жүргізеді, яғни:

z=3[1] ·2[3] ·2[6]

Сурет 2.

Құрылымдық тор келесі себепке байланысты таңдалды:

1. (i max / i min ) шек = φ xmax ≤ 8

x max = 6≤9, яғни кесте бойынша.

2. топтық берілісті реттеудің ең үлкен диапазоны кіші болуы үшін соңғы таңдау тобы ретінде беріліс саны ең кіші топты алады.

Таңдалған құрылымдық тордың оптималды нұсқасы және жасалған кинематикалық схема бойынша айналу жиілігінің графигін тұрғызады.

Баяу берілістердің берілістік саны келесідей жазылады:

i 0 = 200/630

i 1 = 1

i 2 = 1 / φ

i 3 = 1 / φ 2

i 4 = 1

i 5 = 1 / φ 3

i 6 = 1 / φ 2

i 7 = 1 / φ 4

Тістегершіктің тіс санын анықтау үшін кестеден талап етілетін мәндерді қамтамасыз ететін және z min =18 болатын мәнді табады. Нәтижелерді 2-ші кестеге толтырады.

Кесте 2

Тістердің осы сандары жылдамдық қорабының схемасында көрсетілген (сурет 1) .

Сурет 3. Айналу жиілігінің графигі

3. Жобаланатын станоктың жылдамдық қорабының динамикалық есебі

Жобаланатын станок жылдамдық қорабының күштік есебін келесі тізбекте жүргізеді:

1. жылдамдық қорабындағы әр біліктің айналу моментін анықтайды және біліктердің диаметрін есептейді;

2. тісті берілістердің геометриялық есебін орындайды;

3. жобаланатын түйіннің подшипниктерін таңдайды;

4. сыналы ременді берілістерді есептейді.

3. 1. Айналу моменттерді анықтау және біліктерді есептеу

Жетекші 1-ші білігіндегі айналу моменті:

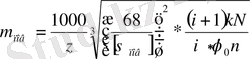

М 1 айн = 9550 N нег / n 1 · η 1 · η 2 · η 3

мұндағы n 1 - жетектің 1-ші білігінің минутына айналу саны;

η 1 - электрқозғалтқыштан 1-ші білікке дейінгі берілістің ПӘК, ременді берілістің және 1-ші біліктегі подшипниктердің ПӘК қосқанда.

n 1 = 25 айн/мин

η 1 = 0, 9

η 2 = 0, 97

η 3 = 0, 95

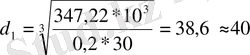

М 1 айн = 9550 · 1, 096 / 25 · 0, 9 · 0, 97 · 0, 95 = 347, 22 Н·м

Келесі біліктердегі айналу моментін анықтаған кезде осы біліктердің есептік айналу санын алу керек.

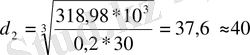

М 2 айн = 9550 · 1, 096 / 31, 5 · 0, 96 = 318, 98 Н·м

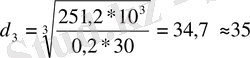

М 3 айн = 9550 · 1, 096 / 40 · 0, 96 = 251, 2 Н·м

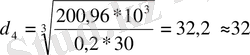

М 4 айн = 9550 · 1, 096 / 50 · 0, 96 = 200, 96 Н·м

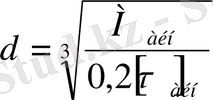

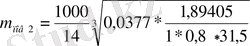

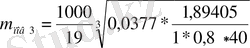

Біліктерді беріктікке есептегенде біліктердің диаметрін бұралу есебінің шарты бойынша анықтайды:

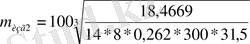

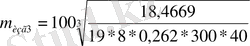

,

,

мұндағы М айн - есептейтін біліктегі айналу моменті;

[τ] айн - мүмкіндік бұралу кернеуі. Алдын ала есептеуде болт 40, 45 жасалған біліктер үшін мүмкіндік бұралу кернеуінің келесі мәнін қабылдайды: [τ] айн = 30 МПа.

мм

мм

мм

мм

мм

мм

мм

мм

Алынған білік диаметрлерінің мәндерін бүтін санға дейін дөңгелектейді.

3. 2. Тісті берілістердің геометриялық есебі

Станокты жобалау кезінде тісті дөңгелектердің есебі қажетті модулдарды анықтаудан тұрады, ал олар “Машина тетіктері” курсында қарастырылатын әдістердің көмегімен анықталады. Бірақ станоктың тісті берілістерінің модулын анықтау тістердің майысу беріктігіне байланысты m изг , ғана емес, сонымен қатар беттік қабатын қалжырауынан m пов (жанасу кернеулері бойынша) да тұрады.

Тісті берілістерді есептеу кезінде алынған мәндерді m изг және m пов өзара салыстырады және үлкен мәнін станокжасауда қолданылатын стандартты мәнге дейін дөңгелектейді:

m = 1; 1, 5; 2; 2, 5; 3; 4; 5; 6; 8; 10; 12; 16 (мм) .

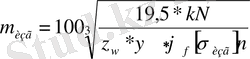

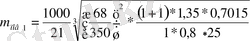

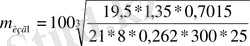

Болатты тіксызықты дөңгелектердің модулын келесі формула бойынша анықтайды.

,

,

,

,

мұндағы z ш - кіші тістегершік тістерінің саны;

[σ пов ], [σ изг ] - мүмкіндік жанасу (беттік қабаттың қажуы бойынша) кернеуі және майысу кернеуі, Н/мм 2 ;

N = N э · η і - номиналды берілетін қуат, кВт;

к - жүктеу коэффициенті ( к =1, 35) ;

η - электрқозғалтқыштан есептелетін дөңгелекке дейінгі берілістің ПӘК;

n - кіші дөңгелектің есептік айналу саны, айн/мин;

у f - тіс пішінінің коэффициенті (у f = 0, 262) ;

і - беріліс қатынасы, әрдайым і ≥1 деп қабылданады, яғни азайтатын беріліс үшін тісті берілістің беріліс қатынасына кері шамасы алынады;

ψ - тісті майысуға есептегенде дөңгелек енінің коэффициенті ( ψ =8, 0) ;

φ 0 - тістерді жанасу беріктігіне есептегенде дөңгелек енінің коэффициенті ( φ 0 =0, 8) ;

[σ пов ] = 350 Н/мм 2

[σ изг ] = 300 Н/мм 2

к = 1, 35

у f = 0, 262

і = 1

ψ = 8

φ 0 =0, 8

N = N э · η і = 0, 8769 · 0, 8 = 0, 7015 кВт

= 47, 619*0. 1528 = 7, 278 ≈ 8 мм

= 47, 619*0. 1528 = 7, 278 ≈ 8 мм

= 71, 428*0, 1415 = 10, 107 ≈ 10мм

= 71, 428*0, 1415 = 10, 107 ≈ 10мм

= 52, 6316*0, 1306 = 6, 876 ≈ 8 мм

= 52, 6316*0, 1306 = 6, 876 ≈ 8 мм

= 100*0, 03824 = 3, 824 ≈ 4 мм

= 100*0, 03824 = 3, 824 ≈ 4 мм

= 100*0, 0405 = 4, 05 ≈ 4 мм

= 100*0, 0405 = 4, 05 ≈ 4 мм

= 100*0, 0338 = 3, 38 ≈ 3 мм

= 100*0, 0338 = 3, 38 ≈ 3 мм

Осьаралық қашықтықты келесі формуладан анықтайды:

a w = ((z 1 +z 2 ) /2) ·m ,

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz