Фенол-формальдегидті новолак шайырларын үздіксіз өндіру технологиясы және аппараттарды таңдау: материалдық-жылулық есептеулер

Жоспар

Кіріспе . . . 3

- Процестің теориялық негіздері4

- Технологиялық бөлім6

2. 1. Шикізат, өнімдер мен материалдардың қысқаша сипаттамасы…. 6

2. 2. Процестің технологиялық схемасын, өту параметрлерін таңдау және негіздеу. 8

2. 3. Технологиялық схема сипаттамасы. . 9

- Технологиялық есептеулер11

3. 1. Материалдық, жылулық баланстар11

3. 2. Негізгі аппараттың есептеулері. . 15

3. 3. Қосымша аппараттың есептеулері18

- Негізгі және қосымша аппараттарды таңдау және негіздеу. 20

- Қондырғыдағы қауіпсіздік шаралары және еңбекті қорғау22

Қорытынды. . 24

Пайдаланылған әдебиеттер25

Кіріспе

Қазіргі кезде полимерлер өндірісі халық шаруашылығының алдыңғы қатарлы салаларының біріне айналды. Бұл өнеркәсіптің жоғары қарқынды дамуына мынадай жағдайлар себепші болады:

1) арзан шикізат қорының болуы;

2) бір материалдың өзінде бірнеше көптеген бағалы қасиеттердің ұштасуы;

3) алдын ала берілген комплексті қасиеттері бар полимерді синтездеу мүмкіндігі;

4) пластмассаларды өңдеу арқылы бұйымдар алу оңайлығы.

Бүгінгі таңда пластмасса қолданбайтын халық шаруашылығы кемде кем. Бұл практика жүзінде дәлелденген. Пластмассалар деп, - негізгі құрамды бөлігі табиғи немесе синтетикалық полимерлерден тұратын және оларды құю және жасау кезінде пішіндерін өзгертетін, бірақ одан кейін кәдімгі жағдайда сол пішінін сақтап тұратын серпімді қатты металл емес заттарды айтады. Полимер тізбектелген құрылысына байланысты жоғары механикалық беріктігімен, иілгіштігімен, өңдеуге икемділігімен ерекшеленіп үлкен сұранысқа ие болуда. Осындай бағалы қасиеттеріне байланысты пластмассалар электродвигательдер, трансформаторлар, электросымдар, теледидарлар, радиоаппаратуралар, т. б. өндірістерде конструкциялық және изоляциялық материал ретінде электротехникалық өнеркәсіптерде де кең түрде қолданады. Олардан әртүрлі көлемдегі заттарды дайындайды. Мысалы үлкен және кіші габаритті машина бөлшектері, құрылыс құралдары, жоғары және төмен температуралы ортаға, агресивті ортаға төзімді изоляциялаушы материалдар. Полимерлер тіпті өз кезегінде легирленген болат пен түрлі агресивті ортаға төзімді изоляциялаушы материалдар. Сондықтанда дамып келе жатқан халық шаруашылығы үшін пластмасса өндірісінің аясын кеңейту негізгі мәселелердің бірі болып табылады.

Қазіргі кезде де көптеген полимерлерді өндіру арасында фенолды шайырлар («шайыр» термині фенолды және басқа да олигомерлер үшін кең қолданылады) өндірісі үлкен орын алады. Қазіргі уақытта пластмасса, шайырлар өнімдері қолданылмайтын тұрмыстық шаруашылық жоқ десе де болады. Күнделікті өмірде 50млн. пластикалық массамен химиялық талшықтар өндіріледі. Негізінен фенолды шайырлар негізгі қолданатын аймағы лак-бояу өнеркәсібі болып табылады.

Жалпы фенолды шайырлар өндірісі өте жоғарғы қарқынмен дамып келе жатқандықтан, болашағы зор екені мәлім. Бұл курстық жобада қарастырылатыны фенол - формальдегидті олигомерлер өндірісінің тенологиясы.

1. Процестің теориялық негіздері

Фенолформальдегидті полимерлер негізінде алынатын пластмассалар, негізінен фенолформальдегидті шайырлар, фенопласттар деген атаумен жинақталған.

Фенолальдегидті полимерлер деп, фенолдардың альдегидтермен (басты түрде формальдегидпен) поликонденсациясының қатайтылған өнімдерін айтамыз.

Өнеркәсіпте фенол мен оның гомологтарының (крезолдар, ксиленолдар, көпатомды фенолдар) формальдегидтің және кейде оның туындыларының (гексаметилентетрамин, төменмолекулалы полиоксиметилендер) сулы ерітінділерімен поликонденсациясының әртүрлі өнімдерінің кең ассортиментін алады. Әдетте синтез сатысында молекулалық массалары 1500-2000-нан аспайтын олигомерлер алынады. Полимерлердің түзілуі бұйымдарды дайындау процесі кезінде жүреді. Фенолдардың альдегидтермен конденсациясының олигомерлі өнімдері пресс-ұнтақтар, волокниттер, қабатты пластиктер, желімдер және лактар өндірісінде қолданылады. Сонымен қатар, оларды қалыптаушы және көмірграфитті материалдар өндірісінде қолданады, олардан сото- және пенопласттар алынады. Олар поливинилхлорид, полиамидтер, каучуктар, поливинилбутираль сияқты полимерлермен жақсы бірігеді, фенолды гидроксил бойынша полярсыз еріткіштерде еру қабілетіне ие бола отырып оңай этерификацияланады, эпоксидті және карбамидті олигомерлер үшін қатайтқыштар болып табылады. Олардан алынған бұйымдар жоғарғы механикалық беріктігімен, жылуға тұрақтылығымен, суға және қышқылға тұрақтылығымен, жақсы электроизоляциялық қасиеттерімен ерекшеленеді.

Фенолформальдегидті шайырларды тепе-теңдікті емес поликонденсация реакциясымен алады. Фенолдың және оның гомологтарының альдегидтермен поликонденсациясы кезінде термопластты және термореактивті өнімдер түзіледі. Термопластты фенолальдегидті олигомерлер - новолакты (немесе новолактар ), ал термореактивті олигомерлер - резолды (немесе резолдар ) деп аталады.

Новолакты және резолды шайырлардың рецептуралары фенол мен формальдегидтің мольдік қатынасымен және қолданылатын катализатор типімен өзгешеленеді. Новолактар алу үшін фенол:формальдегид>1 қатынаста және қышқыл катализатор болуы қажет. Ал резолдар алу үшін фенол:формальдегид≤1 (фенол үшфункционалды болуы керек) мольдік қатынаста және негіз катализатор қолданылуы керек.

Фенолальдегидті полимерлердің құрылысы мен қасиеттерін анықтайтын негізгі факторлар - фенолдың функционалдығы, фенол мен альдегидтің мольдік қатынасы және реакциялық ортаның pH-ы болып табылады.

Фенолдың формальдегидпен поликонденсация процесі кезекті және параллель екі типті: қосылу және конденсация реакциялар жиынтығын көрсетеді. Қосылу реакциялары метилфенолдар (фенолоспирттер) түзілуіне әкеледі, олар конденсацияның бастапқы өнімдері болып табылады. Қосылу реакциялары сияқты, нәтижесінде су бөлінетін конденсация реакциялары да қайтымсыз процесс болғаны өте маңызды. Бұл синтезді толықтай сулы ортада жүргізуге мүмкіндік береді.

Жалпы түрде қышқыл ортада новолак алу процесін мына схемамен көрсетуге болады:

( n +1) C 6 H 5 OH + n CH 2 O →

→ HOC 6 H 4 CH 2 −[−C 6 H 3 (OH) CH 2 −] n −C 6 H 4 OH + n H 2 O

мұндағы n =4−8.

Новолакты конденсацияның қалыпты жағдайларында формальдегид пен фенолдың ядроға қосылуы негізінен пара- күйде өтеді, және келтірілген формула новолактардың нақты құрылымын көрсетпейді. Ортоноволактар, яғни тек қана орто- күйде қосылатын фенолформальдегидті олигомерлер, тек қана поликонденсацияның арнайы тәсілдерінде алынады.

Сілтілі ортада формальдегидтің артық мөлшерінде фенолдың моно-, ди- және триметилолды туындылары (фенолоспирттер) алынады.

Фенолды шайырлар лак - бояу өнеркәсібінде кеңінен қолданылады. Оларды қолданылу аймағына байланысты химиялық құрамына, органикалық еріткіштерде еруіне байланысты класстарға бөледі:

- Әлсіз реакцияға түскіш, модификацияланбаған фенолды шайырлар: спиртте ерігіш (новолактар) ; кепкен майда ерігіш (терпенді фенолды шайырлар) .

- Әлсіз реакцияға түскіш, модификацияланған (пластификацияланған) фенолды шайырлар: спиртте ерігіш; кепкен майда ерігіш.

- Реакцияға түскіш, модификацияланбаған фенол-формальдегидті шайырлар: спиртте ерігіш; ароматты көмірсутектерде ерігіш; кепкен майда ерігіш.

- Реакцияға түскіш, модификацияланған (пластификацияланған) фенол-формальдегидті шайырлар: спиртте ерігіш; ароматты көмірсутектерде ерігіш; майлы қышқылсыз; май қышқылды.

Новолакты шайырларды жылдамдығы жылдам сығымдалатын ұнтақтарды және сығымдалатын материалдарды асбестпен, линтермен дайындауға қолданылады. Спиртті лактарды, политурды, изоляциялайтын қатты мастикті дайындауға қолданылады.

2. Технологиялық бөлім

2. 1. Шикізат, өнімдер мен материалдардың қысқаша сипаттамасы

Фенол - формальдегидті шайыр алудағы негізгі шикізат фенол және формальдегид болып табылады. Сонымен қатар басқа фенолдарды да қолдануға болады. Мысалға: крезол, ксиленол, резорцин; ал альдегидтер ішінен көп қолданылатыны формалин. Тағы да фенол мен формальдегид конденсациясы кезінде анилин де қолданылады.

Фенол С

6

Н

5

ОН

.

Таза күйінде фенол өзінің қасиетіне тән иісі бар, түссіз инелік кристалдардан тұрады. Ауада сәулемен әсер еткенде қызыл түске боялады. Қызыл түске боялу негізінен құрамында аммиак, мыс, темірдің кездесуінен жылдамдайды. Негізгі өзінің химиялық қасиеті бойынша фенол-әлсіз қышқыл болып келеді (ионизация константасы Т=25ºC де 1, 3·10

) . Кейбір жағдайларда оны карболды қышқыл деп атайды. Гидроксилды тобы электрондонорлы болып келеді. Фенол су буымен тез айдалады. Су қоспасы балқу температурасына әсер етіп, оны төмендетеді. Мысалға құрамында 1% су кездесуі Т

) . Кейбір жағдайларда оны карболды қышқыл деп атайды. Гидроксилды тобы электрондонорлы болып келеді. Фенол су буымен тез айдалады. Су қоспасы балқу температурасына әсер етіп, оны төмендетеді. Мысалға құрамында 1% су кездесуі Т

=37 ºC болады, ал 5% су болғанда Т

=37 ºC болады, ал 5% су болғанда Т

=25ºC болады. Жалпы температурада фенолды 27% су болғанға дейін ерітеді. Одан кейінгі қосуларда сұйық 2 қабатқа бөлінеді. Төменгісі судың фенолдағы ерітіндісі, ал жоғарғы бөлігі фенолдың судағы ерітіндісі. Т=11ºC-де 100г суда 4, 83г фенол ериді, ал Т=84ºC болғанда фенол мен су кез-келген қатынаста араласа береді.

=25ºC болады. Жалпы температурада фенолды 27% су болғанға дейін ерітеді. Одан кейінгі қосуларда сұйық 2 қабатқа бөлінеді. Төменгісі судың фенолдағы ерітіндісі, ал жоғарғы бөлігі фенолдың судағы ерітіндісі. Т=11ºC-де 100г суда 4, 83г фенол ериді, ал Т=84ºC болғанда фенол мен су кез-келген қатынаста араласа береді.

Фенолға улы қасиет тән. Ол тітіргендіргіш болып келеді. Теріге 2-3% ерітіндісі де қауіпті болып келеді.

Пластмасса өндіру өнеркәсібінің сұранысын синтетикалық фенолмен толтырады. Қазіргі уақытта фенол өндірудің 4 өнеркәсіптік әдісі бар.

1. Бензолсульфатты әдісте бензолды купорос майымен араластырады.

2. Хлорбензолды әдіс бензолды хлорлаудан, хлорбензолдың 10% улы Na-мен жуылуынан, фенолды су буымен айдау және ректификациялаудан тұрады.

3. Рашиг әдісі - t=200-300ºC-де бензолды хлорлы сутекпен және ауамен катализатор қатысында қышқылды хлорлауға негізделген: хлорбензол гидролизінде t=750ºC сумен қышқылды кремний қатысында айдауға негізделген.

4. Кумолды әдіс. Изопропилбензолды алудан тұрады t=85ºC суэмульсианды ортада оттегімен қышқылдауға негізделген.

Ксиленол (СН 3 ) 2 С 6 Н 3 ОН. Орташа майлы жоғары қайнайтын фракцияларды фенол және крезолдан кейін ксиленол айдалады. Түсі қою қара, жағымсыз иісті майлы сұйық.

Фурфурол - өзіне тән иісі бар, ауада қара түске боялатын түссіз сұйықтық. Формуласы: С 5 Н 2 (ОН) 2

Фурфурол спиртте, ацетонда, эфирде, жақсы ериді, су буымен айдалады. Суда нашар ериді, Т=20ºC еріткіште 8, 6% фурфурол ериді, ал t=50ºC-де 10, 4%, Т= 90ºC-де 16, 6% тең болады.

Фурфурол - көптеген органикалық заттарды ерітеді, соның ішінде синтетикалық шайыр жатады. Фурфуролды кез-келген өсімдікті шикізаттан алуға болады. Мысалы: жаңғақтардан, қамыстан, т. б. Негізгі шикізаты кукуруздан алады.

Формальдегид спиртте, ацетонда, эфирде, жақсы ериді, су буымен айдалады. Суда нашар ериді, t=20ºC де еріткіште 8, 6% фурфурол ериді, ал t=50ºC-де 10, 4%, t-90ºC-де 16, 6% тең болады.

Формальдегид - көптеген органикалық заттарды ерітеді, соның ішінде синтетикалық шайыр жатады. Формалин тұншықтырғыш өткір иісті, күшті улы зат.

Фенол - формальдегидті новолакты шайырлардың түсі ашық түстен қара қоңырға дейін болады. Мұндай шайырлар бірнеше рет қату қасиетіне ие, ацетонда жақсы ериді. Балқымайтын күйге 120-180ºС аралында жәй ауысады. Балқу температурасы, тұтқырлығы, бөліну жылдамдығы шайырларды сақтау кезінде өте аз өзгереді. Құрамында формальдегидтің мөлшері көбеюімен ( 100 гр фенолға 28 г келуі ) температурасының көтерілуі, шайырдың жұмсаруы, орташа малекулалық массамен бөліну жылдамдығының өсуіне алып келеді. Конденсацияның ұзақ жүруі орташа малекулалық массаның өсуімен фенолдың формальдегидпен толық байланысуын арттырады. Қосымша термиялық өңдеу және соңғы жоғарғы температура жұмсарту температурасын өсірумен қатар шайырдың малекулалық салмағында арттырып, қалдық фенолдың құрамын төмендетеді.

Фенолды шайырлар лак-бояу өнеркәсібінде кеңінен қолданылады. Новолакты шайырларды жылдамдығы жылдам сығымдалатын ұнтақтарды және сығымдалатын материалдарды (Асбестпен, линтермен дайындауға қолданылады. Спиртті лактарды, политурды, изоляциялайтын қатты мастикті дайындауға қолданылады.

Лак-бояу өнеркәсібінде қарапайым фенол-формальдегидті шайырлар-новолактар қолданылады. Қышқыл катализатор қатысында фенол-формальдегидтің конденсациясының өнімі. Спиртте ерігіш, балқығыш шайырлар, құрамында аз мөлшерде бос метилоль тобы кездеседі.

Бұл курстық жұмыста үздіксіз әрекетті процеспен новолакты шайыр алу болғандықтан шикізат ретінде фенол және формальдегид қолданылады.

2. 2. Процестің технологиялық схемасын, өту параметрлерін

таңдау және негіздеу

Технологиялық схеманы таңдап негіздеудегі мақсат: процестің өту параметрлері, қолданылатын катализаторлар және оның бағасы, жұмыс істеу уақыты, шығатын өнімнің мөлшері және алынған өнімнің физикалық-химиялық қасиеттері. Сонымен қатар, процесс үздікті ме, үздіксіз бе, түзілуге кеткен уақыт та есепке алынады.

Новолакты шайырлар өндірісі кезінде жүргізілетін негізгі операциялар: бастапқы шикізат пен катализаторды дайындау, реакциялық қоспаны дайындау, конденсация, шайырды кептіру, шайырды салқындату және ұсақтау.

Шикізатты дайындау - фенолды балқытуға, ал катализаторды дайындау - тұз қышқылының 10%-тік судағы ерітіндісін дайындауға негізделген. НС алуға арналған реакциялық қоспаны алюминийлі смесительде, я болмаса тікелей реакторда дайындайды.

Өндірісте новолакты шайырларды өндірудің екі негізгі тәсілі қолданылады. Бірінші тәсілге периодты, ал екіншісіне үздіксіз әрекетті алу тәсілі жатады.

Периодты алу әдісінің негізгі қасиеттері. Периодты әдісте негізгі 1 реактор қолданады. Сондықтан өнімділігі аз болып келеді және аппараттарға энергетикалық шығындар көбірек болады. Ал артықшылығы өнімді өндіру уақыты үздіксіз әрекетті әдіске қарағанда ертерек.

Ал үздіксіз әрекетті алу әдісінің негізгі артықшылығы периодты әдіске қарағанда өнімдірек болып келеді. Новолакты олигомерлердің технологиялық процесі: дайындау, тасымалдау, шикізатты конденсациялаудан, олигомерді кептіруден, құйып алудан, салқындату және ұсақтаудан тұрады. Осы әдісте температура, шығын, қысым, вакуумды басқару және реттеу автоматтандырылған. Бірақ толық автоматтандыру мүмкін емес. Мысалға: фенол мен формальдегидтің қатынасын реттеу, басқаруды автоматтандыру реакциялық қоспаның физика-химиялық параметрлерінің өзгеруіне байланысты конденсация мен кептіру процесін программалық реттеу сияқтылары жатады.

Катализатор ретінде тұз қышқылы пайдаланылады, сонымен қатар қымыздық қышқылы сирек қолданылады. Тұз қышқылының артықшылығы жоғары каталитикалық активтілігі және ұшқыштығы.

Қымыздық қышқылы - тұз қышқылына қарағанда төмен активті катализатор болып келеді де түссіз, мөлдір болып келеді. Сондықтан да осы курстық жобада жоғарыда аталған артықшылықтары бойынша новолакты шайырларды өндірудің үздіксіз әдісі таңдап алынды.

2. 3. Технологиялық схема сипаттамасы

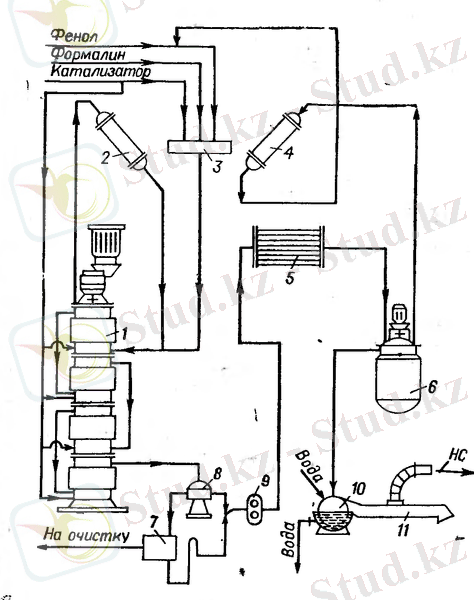

Новолакты олигомерлерді үздіксіз әдіспен алу «идеалды» араластыру аппараттарында, мысалы көпсекциялы колоннада жүргізіледі.

Новолакты олигомерлер өндірісінде поликонденсация өзара бір бірінен арақабырғалар арқылы бөлінген үш-төрт секциядан (царгадан) тұратын колонна түріндегі реакторда жүзеге асады. Бұл жағдайда процестің қозғаушы күші аппаратқа берілетін қоспадағы бастапқы компоненттердің концентрациялар айырмасы болып табылады. Бұл айырым біртіндеп бірінші секциядан соңғысына дейін кемиді.

Араластырғышқа (3) насостар көмегімен балқытылған фенол, формалин және катализатор - тұз қышқылының бір бөлігі беріледі де (тұз қышқылының қалған бөлігі тікелей колоннаның (1) әрбір бөлігіне беріледі), қоспа колоннаның (1) бірінші секциясына келіп күседі. Колоннаның барлық секциясы жалпы қайтарушы тоңазытқышпен (2) байланысқан. Колоннадан шыққан ұшқыш заттардың булары тоңазытқышта конденсацияланып, колоннаның бірінші секциясына қайтарылады.

Поликонденсация атмосфералық қысымда және қоспаның қайнау температурасы 96 - 98 0 С - да өтеді. Реакциялық қоспаны араластыру - оның қайнауы және араластырғыш жұмысы есебінен, ал қыздыру - секциялардың жейделеріне берілетін бу жылуы есебінен жүзеге асады. Реакция жүруін қараушы фонарьлар арқылы бақылауға болады. Соңғы секциядан шығар кезде сулы-шайырлы эмульсия түзіледі, ол флоренттік сауытта (8) (немесе сепараторда) үздіксіз бөлінеді. Реакциялық масса, 2, 2 ‒ 2, 5 сағат ішінде барлық секциялардан өтіп, шайырлы су, тұндырғышта (7) қосымша тұндырылып болған соң, құрамындағы фенол, формальдегид және қышқылдан тазартылуға жіберіледі. Ал сұйық шайыр шестернялы насос (9) арқылы құбырлы кептіргіш аппаратқа (5) беріледі. Кептіргіш аппарат - құбырлы жылуалмастырғыш болып табылады, оның құбырларынан бумен 140-160ºC-ге дейін қыздырылатын шайыр өтеді де, ал құбыраралық кеңістігіне қысымы 2, 5МПа-ға дейінгі бу беріледі.

Процесті интенсификациялау мақсатында кептіру жұқа қабатта өтеді. Кептіруге берілетін шайыр құбырлар арқылы өткен кезде судың қайнау температурасына дейін қыздырылады.

Кептіргіш аппараттан шайыр мен ұшқыш заттардың булары шайырқабылдағышқа (6) түседі, мұнда шайыр ұшқыш заттардан бөлінеді. Сонымен қатар шайырқабылдағыш шайырды үздіксіз стандарттау үшін де қолданылады. Ұшқыш заттар булары шайырқабылдағыштан тоңазытқышқа (4) беріледі. Түзілген дистиллят, яғни шайырлы су құрамында 20%-ке дейін фенолдан тұрады да, поликонденсация сатысына фенолды шикізат түрінде қайтарылады.

Балқытылған шайыр шайырқабылдағыштан (6) үздіксіз барабанға (10) беріледі, мұнда ол арнайы құрылға көмегімен тегіс қабатқа бөлінеді. Барабан айналған кезде шайыр сусепкіштен берілетін су ағысына түседі. Барабанның ішкі беті де сумен салқындатылады. Шайырдың толық салқындатылуы транспортерда (11) жүзеге асырылады. Шайыр бетіне түскен су, бұл кезде буланады. Транспортердан шыққан ұсақталған шайыр (қалыңдығы 1-2мм және ені 0, 5-5мм болатын бөлшектер) кезекті өңделуге жіберіледі.

Үздіксіз әдіспен фенолформальдегидті олигомерлер алудың технологиялық сызбасы: 1 - колонна; 2, 4 - тоңазытқыштар; 3-араластырғыш; 5 - кептіргіш аппарат; 6 - шайырқабылдағыш; 7 - тұндырғыш; 8- флоренттік сауыт; 9 - насос; 10 - салқындатқыш барабан; 11 - транспортер.

3. Технологиялық есептеулер

3. 1. Аппараттың материалдық, жылулық баланстары

Технологиялық есептеулеулер жүргізілу мақсаты - новолакты шайырлар өндірісінің технологиялық схемасын құрайтын негізгі аппараттың санын көлемін және өнімділігін анықтау болып саналады.

Процестің материалдық балансы

Новолакты шайырлар өндірісінің материалдық балансын - процесс барысында өңделетін және алынатын заттардың мөлшерін анықтау үшін жүргізіледі.

Бастапқы мәліметтер:

- Жылдық өнімділігі 15 000 т/жыл немесе 1838, 2353 кг/сағ.

- Жұмыс уақытының жылдық қоры 8160 сағат.

Новолакты шайырлар өндірісінің технологиялық процесі бірнеше сатылардан тұрады және процесс нәтижесінде алынатын заттардың мөлшері теориялық есептеулерден ауытқиды. Бұл процестің толық аяғына дейін жүрмеуімен, жанама өнімдердің түзілуімен және механикалық жоғалтулармен түсіндіріледі. Әрбір саты үшін, ол мынаны құрайды (% массалық бөлік) .

- Конденсация . . . 1, 71

- Кептіру . . . 1

- Термиялық өңдеу . . . 1, 1

Яғни, аппаратта түзілен полимердің 94, 25% тауарлық өнім болып шығады. Сондықтан, 1838, 2353 кг/сағ тауарлық полимер алу үшін аппаратта түзілу керек полимер массасы (G п ) :

G п =1838, 2353 ∙ 0, 9425 = 1732, 537 кг/сағ

Поликонденсация сатысы

Мономердің конверсиясын ескере отырып 1838, 2353 кг/сағ полимер алуға жұмсалатын 77, 27% фенол шығыны анықталады (G 1 ) :

G 1 = 1838, 2353 ∙ 0, 77 = 1420, 4 кг/сағ

21, 17% формальдегид шығыны (G 2 ) :

G 2 = 1838, 2353∙ 0, 215 =389, 15 кг/сағ

0, 23% тұз қышқылы шығыны (G 3 ) :

G 3 = 1838, 2353 ∙ 0, 0023 = 4, 23 кг/сағ

Қабырғаға жабысу есебінен болатын жоғалту (G 4 ) :

G 4 = 1838, 2353 ∙ 0, 0133 = 24, 45 кг/сағ

Кесте 3. 1

Поликонденсация сатысының материалдық балансы

Кептіру сатысы

Кептіру кезіндегі шайырдың жоғалтылуы 1% құрайды (G 5 ) :

G 5 = 1732, 537 ∙ 0, 01 = 17, 325 кг/сағ

Кептіруден кейінгі мөлшері:

G 5 =1732, 537 -17, 325 = 1715, 212 кг/сағ

дымқыл шайыр, ылғалдылығы 1% (G 6 ) :

G 6 = 1715, 212 ∙ 0, 01 =17, 15 кг/сағ

құрғақ шайыр (G 5 ) :

1715, 212-17, 15=1698, 062 кг/сағ

Кесте 3. 2

Кептіру сатысының материалдық балансы

Термиялық өңдеу сатысы

Термиялық өңдеу кезіндегі шайырдың жоғалтылуы 1, 1% құрайды (G 7 ) :

G 7 = 1715, 212 ∙ 0, 011 =18, 87 кг/сағ

Термиялық өңделген шайырдың мөлшері(G 8 ) :

G 8 = 1715, 212-18, 87= 1696, 342 кг/сағ

Кесте 3. 3

Термиялық өңдеу сатысының материалдық балансы

Кесте 3. 4

Новолакты шайырдың жалпы материалдық балансы

Новолакты шайыр өндірісінің жылулық балансы

Процестің жылулық балансы - берілетін немесе әкетілетін жылуды, жылутасымалдағыштың мөлшерін және жылуалмасу бетінің ауданын анықтау үшін жүргізіледі.

- Шикізаттың реакторға кірердегі температурасы t=40 ºC

- Реакциялық қоспасы 75ºC температураға дейін қыздырылады

- Жылутасымалдағыштың (су буының) температурасы 100ºC

- Поликонденсация процесі 98ºC температурада өткізіледі. р=5ат-автоклавтағы қысым.

Энергияның сақталу заңына байланысты химиялық процестің жылулық балансы келесідей болады:

Q 1 + Q 2 + Q 3 = Q 4 + Q 5 (3. 5)

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz