Алматы құрылыс ашық қоймасы үшін 20 т жүк көтергішті төрт тағанды грейферлі кранды жобалау және көтеру механизмдерінің инженерлік есептері

КІРІСПЕ

Алматыдағы құрылыс материалдарын сақтайтын ашық қоймасы ең үлкен қоймалардың бірі болып саналады. Тәулігіне бірнеше мың тоннаға дейін жүк айналымы болатын мекеме. Қазіргі нарықтың экономика жағдайларында Қазақстан көршілес шет елдермен бүгінгі күн талабына сай бейімді бұйымдарды шығаруға және жүйелі түрде жаңартуға, пайдаланушылық қасиеттерін жақсартуды қажет еткен уақытта Алматы құрылыс материалдарын сақтайтын ашық қойманың алатын орны өте жоғары. Өйткені Қазақстанның Ресеймен және Қытаймен сауда жасауы жоғары деңгейде. Бұл олардың атқарушылық жауапкершілігімен тікелей байланыстылығын көрсетеді. Арнайы жасалатын көтеріп-тасымалдайтын және жол құрылысын жүргізетін машиналардың (КТ және ЖҚМ) сенімділігі мен жұмыс сапасын арттыру мәселесін шешу, айнымалы факторлардың ықпал етуін зерттеу өз кезегінде Алматы құрылыс ашық акционерлік қоғам ұжымының алдында тұрған үлкен кейінге қалдыруға болмайтын мәселенің бірі болып тұр.

Осыған орай, қоймаға әкелінген майда ұсақ жүктерді арнайы көліктік техниканың механикалық жүйелерінің сапасы мен сенімділігіне жоба жасау және пайдаланушылық кезеңдеріндегі ықпалын бағалауға арналған әдістердің әзірленуі маңызды және жоғарғы техникалық талаптар қойып отыр.

Өндірістің барлық салаларында жоғарыда көрсетілген мәселелердің шешілуін терең ғылыми зерттеу және техникада түбегейлі өзгерістермен атқарылатын жұмыстардың технологиясы негізінде жүзеге асырылатын болады. Жоғарғы Алматы құрылыс акционерлік қоғамының көрсетілген мәселелердің шешілуі жүктерді тасымалдаудағы еңбек өнімділігін екі есеге өсіруді, атқарылатын жұмыстардың өзіндік құнын 30% дейін төмендетілуін қамтамасыз ететін икемді технологиялық желілерді автоматтандыру, сондай-ақ, механикаландыру үшін өндірісті төрт тағанды грейферлі кранды жабдықтау болып табылады.

Қазіргі техникалық жүйелердің ең күрделілерінің бірі болып технологиялық, үрдістердің автоматтандырылған басқару жүйесі болып саналады. Өйткені бұл жүйеге кіретін машиналар мен агрегаттардың нақтылы пайдалануының сенімділік деңгейі жүйенің экономикалық тиімділігіне ықпал етіп, оның пайдалану кезіндегі күрделігі мен құнына әсер еткендіктен, өндіріске енгізілген шаралардың жетістіктерін анықтайды. Сондықтан сенімділік ролін арттыра түсу, әсіресе шикізаттарды өндіріп, тасымалдауда, техникалық қауыпсыздықты қамтамасыз етуде алатын орны зор.

Жоғарыда айтылғандардың бәрі жүк тиеп түсіруде, кен байыту және құрылыс индустрияларында қолданатын көтеріп тасымалдау машиналарына жатады. Себебі атқаратын атқарымдарына байланысты іс істеу тәртібі өте ауыр, пайдалану коэффициенті ауысым мерзімінде жоғары, оларға қойылатын талаптарға келсек күрделі болып келеді.

Мәселен жоғары түрпілі майда ұсақб құм тасты жүктерді алып, тасымалдау кезінде жұмыс органдарының қосымша серпінді жүктемелердің әсер етуі арқылы жиі істен шығып қалатынын тәжірибенің өзі көрсетіп жүр. Соған орай, осы кемшіліктерді жою және техниканы одан әрі жақсарту талаптарының бірі көтеріп тасымалдау машиналарының параметрлерін дұрыс таңдап алу және түсетін күштерін дәл есептеу болып саналады. Аталған мәселені шешудің күрделілігі сол: біріне бірі жалғасатын бірнеше жүк ағымдары параметрлері мен олардың тасымалдаушы құрылғыда болатын кездейсоқ сипатының өзара ықпал етуі себепкер болады.

Осы қаралып отырған мәселелер Алматы құрылыс ашық қоймасында кездеседі. Алматы құрылыс ашық қоймасы сонымен қатар жабық арнайы бөлмелерден тұрады. Құрылыс материалдарын және ұсақ майда жүктерді сақтайтын өте ыңғайлы қойма болып саналады. Күндік жүк айналымы бірнеше мың тоннадан асады. Бұл қоймада көбінесе құрылыс заттарына керекті мысалға айтатын болсақ құм, топырақ, тас, майдаланған арнайы тастар, жол жұмыстарына қажетті гудронды тас заттарын тасымалдайтын төрт тағанды грейферлі кранмен жабдықталған. Қоймаға бұл құрылыс материалдарын көп мөлшерде ауыр жүк тасымалдайтын машинамен тасымалдап әкелінеді. Мұндай жүк тасымалдайтын төрт тағанды грейферлі кранның орнатылу себебі бұл төрт тағанды грейферлі кранның жүк көтергіштігі өте жоғары сонымен қатар майда ұсақ жүктерді тасымалдайтын арнайы жүк көтеру құрылғысы болғандықтан төрт тағанды кранның өнімділігін арттырады жәнеде жұмыс істеу процесі өте ыңғайлы және жеңіл болады.

- Төрт тағанды кранды жобалау

Төрт тағанды кран көтеріп тасымалдау машиналарының аралық крандар тобына жатады, сонымен қатар қоймаларда, жүктеме жұмыстарында, басқа да халықшараушылығының әр түрлі салаларында негізгі жүк тиеп түсіруді механикаландыру және автоматтандыру бағытында қолданылады.

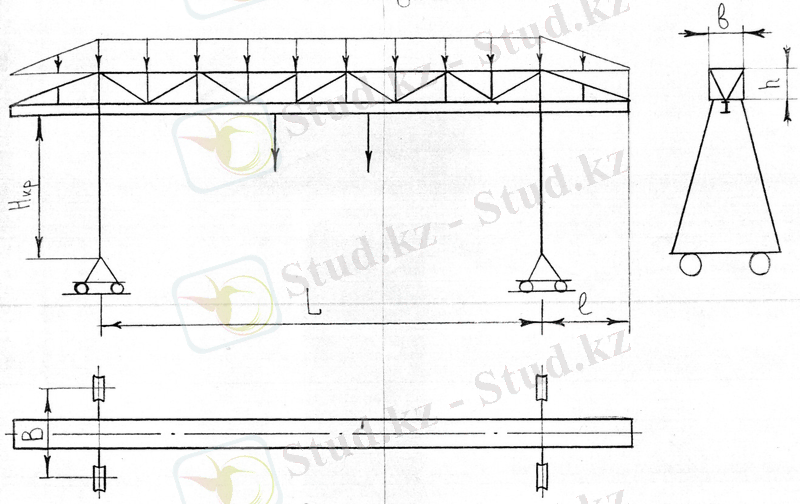

Атқаратын қызметіне байланысты төрт тағанды (1-ші суретті қараңыз) кранды 3 түрге бөлінеді- жалпы жүк көтеруге арналған, құрылыс- монтаждарға арналған және арнайы төрт тағанды крандар болып.

Жалпыға арналған жүктеме төрт тағанды крандардың жүк көтергіштігі 500 кг…50т., аралығының ұзындығы 10м. ден 40 м. дейін, көтеру биіктігі 7м. ден 16м. дейін.

Құрылыс- монтажды кран үлкен өндіріс орнында, энергетикалық қондырғыларда қолданылады. Жүк көтергіштігі бұл крандардың 300т. дан 400т. дейін, аралығының ұзындығы 60 . . . 80м. және көтеру биіктігі 20…30м.

Жүк көтергіштігі 5т. дейінгі крандардың жүк көтеретін арбалары электроталь болып келеді. Мұндай крандар кішкене қоймаларға автомобиль арқылы келген жүктерді тиеп- түсіру ушін, жүк айналымы жылына 3 тоннадан аспайтын өндіріс орнында, кішкене темір жол станцияларында қолданылады. Бұлар қарапайым төрт тағанды крандар, құрылыс да күрделі емес.

Жүк көтергіштігі 8 . . . 12, 5т. аралығының ұзындығы 25 . . . 32м. крандар ұзын жүктерді сақтайтын қоймаларда қолданылады.

Төрт тағанды кранның негізгі көрсеткіштері болып жүк көтергіштері, қозғалу жылдамдығы, көтеру жылдамдығы, аралық көпірінің ұзындығы және салмағы саналады.

1-сурет. Төрт тағанды кран.

Төрт тағанды кран құрылымы жағынан көтеру механизмінен, арбаның қозғалу және кранның қозғалу механизімдерінен, сонымен қатар метал құрылымынан тұрады.

2 Жүк көтергіштігі 20 т. төрт тағанды грейферлі кранды жобалау

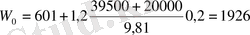

- Кранның жүк көтеру механизмін есептеу

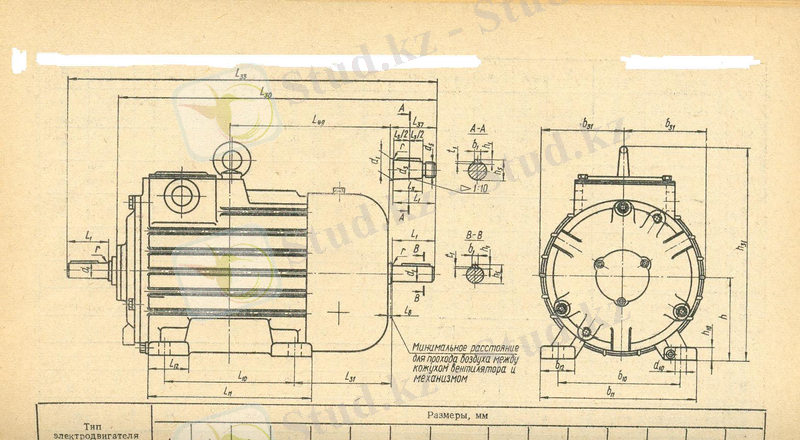

Көтеру механизмі төрт тағанды кранда арнайы жүк қармау қондырғысы -грейфермен майда ұсақ жүктерді көтеріп түсіруге арналған механизм. Механизм жүк арбашасына орналасқан төрт арқан орайтын атанақтан, екі қозғалтқыштан, екі бәсеңдеткіштен және тежегіштерден тұрады.

Көтеру механизмі жүкті әрбір бұрышында екі блоктан тұратын төрт бұрышынан болат арқандармен іліп көтереді. Жүк көтеретін полиспастасы 16 арқаннан тұрады, қозғалатын блоктары 8 дана олар грейферге бекітілген.

Көтеру механизмі электржетегінен және бір қабатты сегіз еселі полиспастан тұрады. Электр жетегінен асинхронды қозғалтқыш 1, қосқыш 2, тежегіш 3, редуктор 4 кіреді. Көтеру механизмін есептеу дегеніміз үзілу күші бойынша болат арқанды таңдап алу, блоктардың диаметрлерін анықтау, атанақтың өлшемдерін есептеу, жүк қармау қондырғысын есептеп таңдау, механизмге қозғалтқышты таңдау, беріліс санын анықтау, редуктор таңдау және механизмге тежеу моменті бойынша тежегішті есептеп таңдау. Жобалаған төрт тағанды кранда осы көрсеткіштердің тиімді жолдарын қарастырып дәлдігіне көз жеткіздік.

2. 1. 2 Жүк көтеретін арқанды есептеп таңдау

Жүк көтеретін арқанды таңдап алғанда, егер салмағы белгілі болса, сол жүкті көтерген арқанға түсетін күшті анықтаймыз,

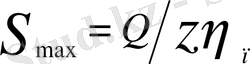

; (2. 1)

; (2. 1)

мұнда, Q - механизмнің жүккөтергіштігі, кг;

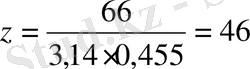

z - полиспастаның еселігі;

m - жүк ілініп тұрған арқан саны;

a - полиспастаның П. Ә. К. ;

Equation. 3 - арқанға түсетін жоғарғы күш.

Equation. 3 - арқанға түсетін жоғарғы күш.

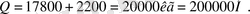

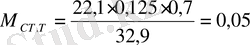

Бізің есепте спредерді есептейміз, сондықтан спредердің салмағын жүктің салмағына қосып есептейміз,

Equation. 3

Equation. 3

; (2. 2)

; (2. 2)

сонда,

2. 2 - кестесінен [3] полистпастың пайдалы әсер еселігін табамыз

п

= 0, 93; шығырға жинақталған арқанның оралу саны

п

= 0, 93; шығырға жинақталған арқанның оралу саны

к. б.

= 1; 24 - бет бойынша бағыттаушы блоктардың пайдалы әсер еселігі

к. б.

= 1; 24 - бет бойынша бағыттаушы блоктардың пайдалы әсер еселігі

н. бл.

=

н. бл.

=

бл.

Zн. бл.

= 0, 98

8

= 0, 89

бл.

Zн. бл.

= 0, 98

8

= 0, 89

мұндағы

бл.

- қозғалмайтын бір блоктың пайдалы әсер еселігі,

бл.

- қозғалмайтын бір блоктың пайдалы әсер еселігі,

бл.

= 0, 98;

бл.

= 0, 98;

z н. бл. - бағыттаушы блоктың саны, z н. бл. = 8.

Арқанға салмағы 20т. жүкті көтергендегі мардымды статикалық әсер ететін ең жоғарғы күшті анықтаймыз.

S

max

=

Мұндағы: U П - полистпасттың беріліс саны, U П = 8.

G - жүктің массасы,

Z - арқандардың саны

- қозғалатын және қозғалмайтын блоктардың П. Ә. К.

- қозғалатын және қозғалмайтын блоктардың П. Ә. К.

Осыдан кейін механизмнің жұмыс істеу режиміне байланысты алынатын беріктік коэффициент K бер. қорына көбейтіп арқанның үзілу күшін табамыз.

S max * k қор ≤ S үз. (2. 3)

S max * k қор = 39, 5 * 5, 5 = 217 кН ≤ S үз.

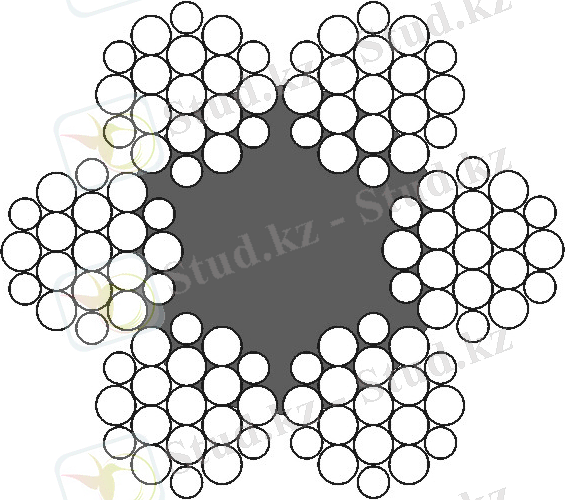

Осы табылған S үз. күші бойынша анықтамадан [3] механизмге жүк көтеретін арқанды таңдап аламыз. Таңдап алған арқанымыз: Құрылымы, сымдарының саны бойынша ЛК-Р6*19*(1+6+6+6) +1о. с., МЕСТ 2688 - 80

П. 2. 1 - кестесі бойынша [3] d k = 19, 5 мм диаметрлі арқанды тандаймыз, S үз. = 218, 5 кН, F к = 143, 61 мм 2 , іріктелген тобы 1862 МПа.

2. 1- сурет. Арқанның көлденең қимасы

.

Арқан алты тарамнан әрқайсысы 19 болат диаметрлері әртүрлі сымдардан тұрады, жүк көтеруге арналған болат сымдарының сапасы 1-ші сортты, оңға қарай өрілген ортасында өзекшесі бар. Енді осы болат арқанның бағытын өзгертіп отыратын блоктарды таңдап диаметрлерін анықтаймыз.

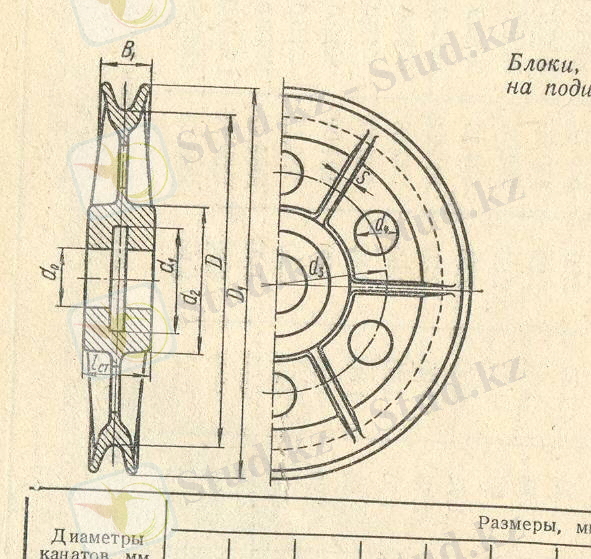

Арқан өтетін блоктарды таңдау

Блоктардың диаметрін арқанның диаметріне байланысты таңдаймыз, ол мына формуламен табылады,

; (2. 4)

; (2. 4)

мұнда

е -

коэффициент, жүк көтеретін машинаның түріне байланысты алынады,

;

;

-

арқан диаметрі, мм;

-

арқан диаметрі, мм;

D

-

блок диаметрі, мм.

-

блок диаметрі, мм.

Арқанды анықтамадан таңдап алғанда міндетті түрде диаметрі көрсетіледі. Блоктың ойық ортасының радиусы арқанның қимасының радиусынан үлкен болуы керек,

Equation. 3

Equation. 3

r= (0, 6 . . . 0, 7) ; (2. 5)

2. 2- сурет - Блоктың көлденең қимасы

Егер блок үлкен болмаса арқан блоктың бойында қысылып қалады. Сонда, блокты есептесек,

мм,

мм,

сонда,

мм.

мм.

Блоктар дегеніміз жүк көтеретін машинаға арқанның бағытын өзгерту үшін қолданатын бөлшек, ал шынжырдың бағытын өзгертетін жұлдызша блоктарды болаттан, кейбір жағдайларда шойыннан құяды. Блоктардың диаметрін арқанның диаметріне байланысты таңдайды. Блоктар орналасуына байланысты 2 түрге бөлінеді: қозғалатын және қозғалмайтын. Блоктардың диаметрін арқандардың диаметріне d к байланысты және машиналардың түріне байланысты е аламыз.

a) в)

a, в- қозғалмайтын және қозғалатын блоктар

2. 3 - сурет. Блоктардың орналасуы

Кесте бойынша болат блоктың сыртқы диаметрі D=630мм, ойық бетінің табанының диаметрі D 1 =558 мм. - деп аламыз.

Теңестіргіш блоктардың диаметрін анықтаймыз

D тең = 0. 8 D бл = 0. 8*630 = 504мм.

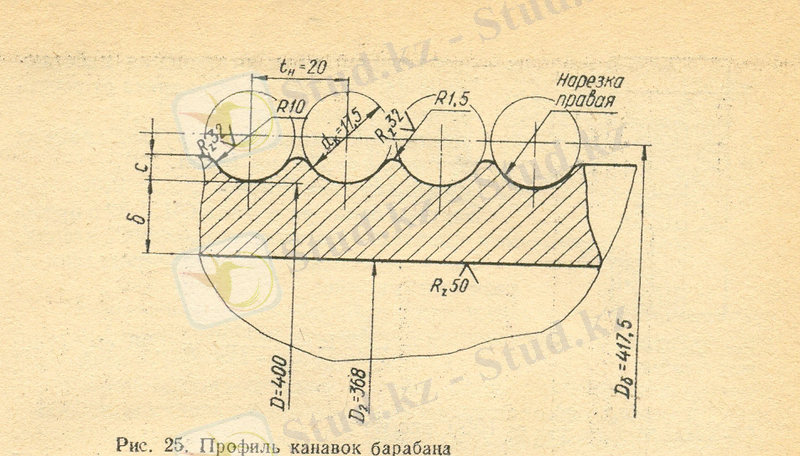

2. 1. 3 Арқан орайтын атанақтың өлшемдері

Жүк көтеретін машиналарда атанақ жүк көтеретін арқанды рет-ретімен

орап отыру үшін немесе тарқатып отыру үшін қолданылатын торап.

Атанақты шойыннан немесе болаттан құйылады ол материалдың беріктік шегі

. Атанақты бір қабатты және көп қабатты орамдарда пайдаланады. Көп қабатты орамға арналған атанақ тек арқан ұзын болған кезде қолданылады. Ол ат анақтың беті тегіс немесе ойық болып келеді. Беті ойық болып келетін атанақ арқанды орайды, ал беті тегіс болып келген атанақтар пісіріп жалғанған шынжырды орау үшін арналған.

. Атанақты бір қабатты және көп қабатты орамдарда пайдаланады. Көп қабатты орамға арналған атанақ тек арқан ұзын болған кезде қолданылады. Ол ат анақтың беті тегіс немесе ойық болып келеді. Беті ойық болып келетін атанақ арқанды орайды, ал беті тегіс болып келген атанақтар пісіріп жалғанған шынжырды орау үшін арналған.

Блоктың диаметріне қарағанда атанақтың диаметрін15% (29-бет) кішірек аламыз.

2. 4-сурет. Жүк арқанын орайтын атанақ.

Әдебиеттегі өрнек бойынша арқанның жұмыс істеу ұзындығын атанақтың ойылған бір бөлігіне оралатын ұзындығын анықтаймыз.

Көбінесе жүк көтеру машиналарында бір қабатты орамға арналған атанақтарды қолданады. Арқанды, беті ойыққа ораған кезде оралған арқан қасындағы оралып тұрған арқанға тимейді, олар қажалмай ұзақ қызмет етеді. Сондықтан көбінесе осындай түрлі атанақтар көп қолданады.

Атанақты есептеу дегеніміз оның диаметрін, қабырғасының қалыңдығын, беріктігін, бетіндегі ойықтарының санын және ұзындығын анықтап түскен жүктеме күштердің әсерінен болатын кернеулі-деформациға душар болғандағы жағдайын тексеру. Жүктің әсерінен болатын айналу және иілу моменттерін анықтап, шыдамдылығына көз жеткізу. Сол себептен атанақтың бір кішкене бетін алып есептеп қараймыз.

2. 5- сурет Атанақтың орамдарының профилі

Атанақты есептегенде, алдымен атанақтың диаметрін анықтаймыз, ол мына формулалармен анықталады,

;

;

; (2. 6)

; (2. 6)

Сонда, орнына қоятын болсақ,

мм,

мм,

мм.

мм.

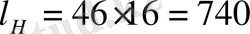

Арқанның ұзындығын анықтағанда, атанақтың бір жағындағы тесілген бетіне оралғандағы,

; (2. 7)

; (2. 7)

орнына қойсақ,

м.

м.

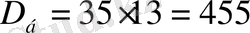

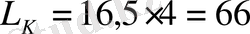

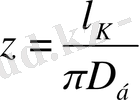

Атанақтың бір жақ бетіндегі ойықтардың санын анықтаймыз,

(2. 8)

(2. 8)

орнына қойсақ,

.

.

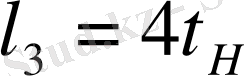

Осыдан кейін, шығырдың бір жақ кесілген бетінің ұзындығын анықтаймыз,

; (2. 9)

; (2. 9)

орнына қойған кезде,

мм,

мм,

мұнда

қатар жатқан екі ойықтың орталарының қашықтығы, кестеде

қатар жатқан екі ойықтың орталарының қашықтығы, кестеде

,

,

, мм;

, мм;

- көтеру механизмінің көтеру биіктігі, м;

- көтеру механизмінің көтеру биіктігі, м;

- полиспастаның еселігі,

- полиспастаның еселігі,

,

,

- шығыр диаметрі, мм.

- шығыр диаметрі, мм.

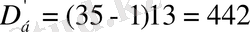

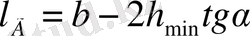

Осыдан кейін атанақтың толық ұзындығын анықтаймыз, сонда,

; (2. 10)

; (2. 10)

бұдан,

; (2. 11)

; (2. 11)

сонда,

мм,

мм,

мұнда

шығырдың екі кесілген арасындағы тегіс бетінің ұзындығы, мм;

шығырдың екі кесілген арасындағы тегіс бетінің ұзындығы, мм;

; (2. 12)

; (2. 12)

сонда,

мм.

мм.

Атанақтың толық ұзындығын есептейміз, сонда,

мм.

мм.

5-сурет бойынша өтпелі бөліктің ұзындығы мен ернеуінің қалыңдығы l пер = 60 мм және l р = 45мм.

Шығырдың ұзындығы

L б = l н + 2l пер = 2lр = 990 + 2*60 + 2*45 = 1200мм.

2. 1. 4 Жүк ілетін ілмекті таңдау

Жүк ілетін ілмектер жүкпен ілінісуіне байланысты 4 топқа бөлінеді:

1-ші топ - жүкті іліп көтеретін ілмектер, бұларға жататындар - крюктер, қармақтар.

2-ші топ - жүкті қысып көтеретін ілмектер, бұларға жататындар - клещтер, қысқыштар.

3-ші топ - жүкті күшпен тартып көтеретін ілмектер, бұларға жататындар - магниттер, вакуумдар.

4-ші топ - жүкті қопарып көтеретін ілмектер, бұларға жататындар - грейферлер, шөміштер, бадьялар.

Біздің қарастырып отырған жүк қармау қондырғымыз арнайы жүк тиелген контейнерлерді тиеп түсіретін спредер. Спредер дегеніміз контейнердің өлшемдерімен сәйкес келетін темір қаңқалардан тұрады. Ол қаңқаға бұрылу механизмі және 4 бұрышындағы контейнердің жоғарғы саңылауына енетін хоботтарды ашатын механизмдерден тұрады.

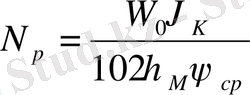

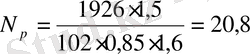

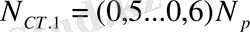

2. 1. 5 Механизмге қозғалтқышты таңдап алу

Номиналды жүк көтерген кезде қозғалтқыш қуатын былай есептейміз,

; (2. 13)

мұнда

- П. Ә. К.,

- П. Ә. К.,

=0, 85,

=0, 85,

;

;

кВт.

Қозғалтқышты есептелген қуатына байланысты таңдап аламыз. Біз,

кестеге қарап, МТF612-10 қозғалтқышын таңдап алдық, қуаты

кВт,

кВт,

айналу жиілігі

, (

, (

), максималды моменті

), максималды моменті

, ротордың инерция моменті

, ротордың инерция моменті

.

.

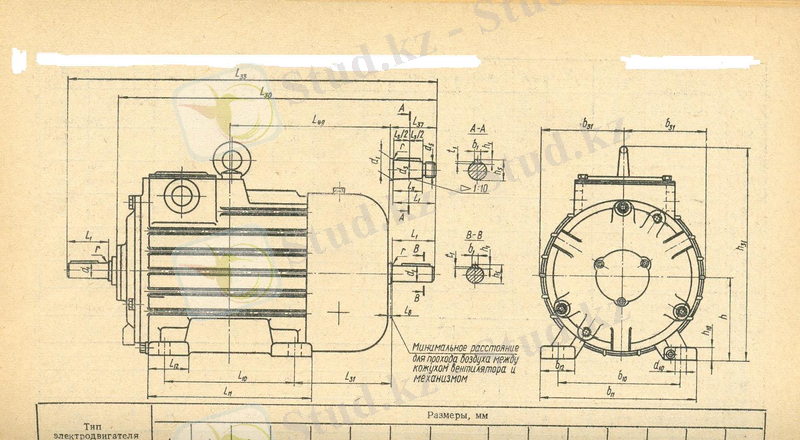

Көтеру-тасымалдау машиналарында арнайы крандық және металлургиялық тұрақты токты, Д сериясындағы қозғалтқыштар, крандық және металлургиялық тұрақсыз токты ассинхронды фазалық роторы бар, түрі МТF және МТН, және де крандық және металлургиялық қысқатұйықталған роторы бар МТКF және МТКН қозғалтқыштарын қолданады. Біздің жағдайда тұрақсыз токты ассинхронды фазалық роторы бар MTF612-10 қозғалтқышын таңдадық.

Қозғалтқыш валындағы номиналды момент, былай,

; (2. 14)

; (2. 14)

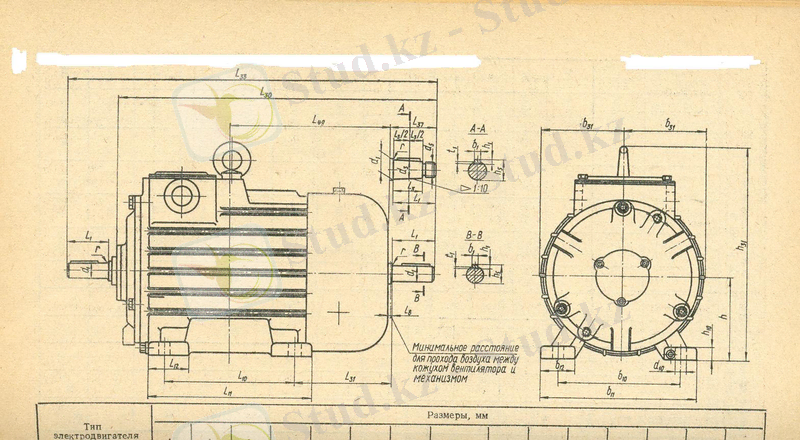

2. 6- сурет - Ассинхронды фазалы роторлы МТF612-10 қозғалтқышы

кгм=2080 Нм.

кгм=2080 Нм.

Максималды моменттің номиналды моментке қатынасы,

; (2. 15)

; (2. 15)

сонда,

2. 1. 6 Механизмдегі берілісті анықтау

Редукторды беріліс санына байланысты таңдап аламыз. Редуктордың түрінің белгіленуі, редуктордың түрі және центрлерінің аралығы көрсетіледі. Шартты түрде «редуктор», редуктордың түрінің өлшемдері, беріліс саны, құрастыру варианты, ақырын жүретін біліктің аты (К-конический, Ц-цилиндрлі, М -тісті муфта түрі) . Мысалы цилиндрлі редуктор Ц2-650.

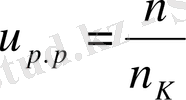

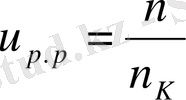

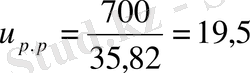

Редуктордың беріліс саны,

; (2. 16)

; (2. 16)

мұнда

- шығырдың айналу жиілігі.

- шығырдың айналу жиілігі.

2. 7- сурет - Ц2-650 редукторы

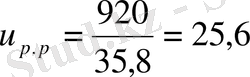

Осыны есептейтін болсақ,

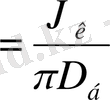

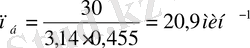

; (2. 17)

; (2. 17)

сонда,

.

.

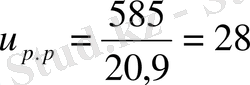

Беріліс санын есептейтін формулаға қойсақ,

.

.

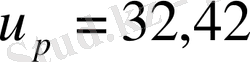

Осы берілгенге қарап, кестеден редуктор таңдап аламыз, сонда, беріліс саны

болатын, Ц2-650 редукторын таңдап аламыз.

болатын, Ц2-650 редукторын таңдап аламыз.

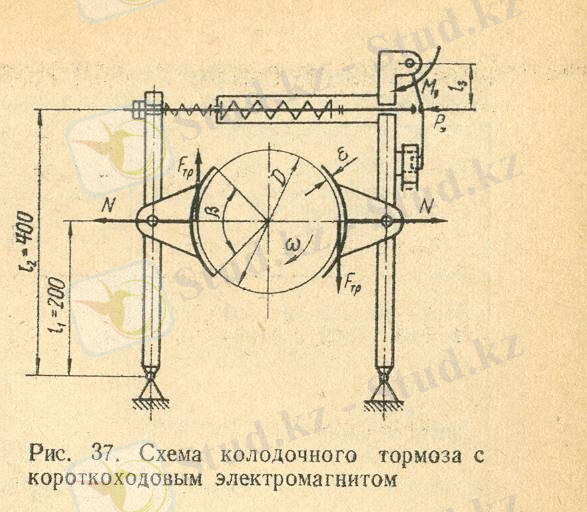

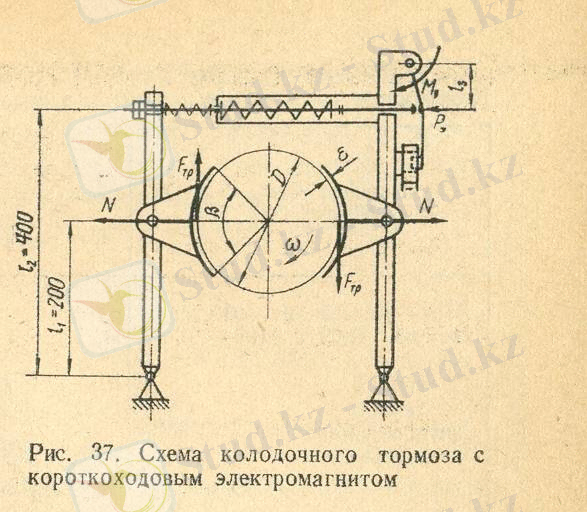

2. 1. 7 Механизмдегі тежегіштің тежеу моментін есептеп, тежегішті таңдау

Көтеру механизмінде, механизмнің қозғалысын бәсеңдетіп, толық тоқтату үшін тежегіштерді қолданады және жүкті көтеру барысында тежегіштер істен шығып қалған жағдайда тоқтатқыштарды пайдаланады. Тежегішті те-

жеу моменті бойынша таңдап алады. Тежегішті тезжүру валына орнатамыз.

Сонда, тежеу моменті былай анықталады,

; (2. 18)

; (2. 18)

мұнда

тежеу коэффициенті,

тежеу коэффициенті,

;

;

тежеу кезіндегі қозғалтқыш валындағы статикалық момент, Нм.

тежеу кезіндегі қозғалтқыш валындағы статикалық момент, Нм.

Оны есептесек, былай болады,

; (2. 19)

; (2. 19)

мұнда

-механизмнің жалпы беріліс саны.

-механизмнің жалпы беріліс саны.

Ол мына формуламен табылады,

; (2. 20)

; (2. 20)

есептейтін болсақ,

.

.

Ал енді статикалық моментті есептейтін болсақ, былай болады,

Нм.

Нм.

Тежеу моментін есептесек, онда,

Нм,

осыған қарап, кестеден екіқалақты тежегіш, түрі ТКГ - 300, тежеу моменті

Нм болатын тежегіш таңдап аламыз.

Нм болатын тежегіш таңдап аламыз.

Көтеріп-тасымалдау машиналарында көбінесе қалақшалы тежегіштер қолданылады. Екі қалақшалы және бір қалақшалы болып екіге бөлінеді. көбінесе екі қалақшалы тежегіш қолданылады, оның құрылымы- екі рычагы және екі қалақшасы бар. Тежегішті басқан кезде тежеу моментін тудыратын күш, тежегіш білігінің ортасына түседі.

2. 8- сурет - ТКГ-300 тежегіші

2. 2 Арбаның қозғалу механизмін есептеу

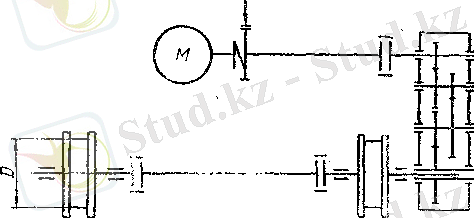

2. 2. 1 Кинематикалық схемасы

2. 9- сурет - Арбаның қозғалу механизмінің кинематикалық схемасы

2. 2. 2 Кедергілерді анықтау

Қозғалу механизмі денені қозғалтқанда тек қана дене емес, дене көтеріп

жүрген жүкті де қозғалтады. Яғни екі түрлі жүк әсер етеді, дененің және

жүктің салмағы дене қозғалғанда, алдын-ала қозғалатын дененің дөңгелегінің

диаметрін анықтаймыз. Дөңгелектің диаметрі қозғлатын арбаның және кранның жүккөтергіштігіне тікелей байланысты.

Номиналды жүгі бар арба қозғалған кездегі, кедергісі мына формуламен анықталады,

, (2. 21)

, (2. 21)

мұнда

- арбаның өзіндік салмағы,

- арбаның өзіндік салмағы,

кг болғанда,

кг болғанда,

, кг;

, кг;

- арбаның жүру дөңгелегінің диаметрі,

- арбаның жүру дөңгелегінің диаметрі,

=400, мм;

=400, мм;

- үйкеліс коэффициенті,

- үйкеліс коэффициенті,

,

,

;

;

- цапфаның диаметрі,

- цапфаның диаметрі,

;

;

- дөңгелек цапфасының үйкелу коэффициенті,

- дөңгелек цапфасының үйкелу коэффициенті,

см;

см;

- коэффициент,

- коэффициент,

,

,

- қозғалатын машинаның қозғалғандағы жолдың көлбеулігінен

- қозғалатын машинаның қозғалғандағы жолдың көлбеулігінен

пайда болатын қосымша кедергі,

=0;

=0;

- дөңгелектің шеткі қырларының әсерінен болатын қосымша үйкеліс

- дөңгелектің шеткі қырларының әсерінен болатын қосымша үйкеліс

коэффициенті,

;

;

- желдің меншікті күші,

- желдің меншікті күші,

.

.

Орнына қойып, есептейтін болсақ,

кг=6960 Н.

кг=6960 Н.

2. 2. 3 Механизмге қозғалтқышты таңдап алу

Арбаның қозғалтқышын қозғалу моментіне байланысты таңдаймыз. Алдымен, арбаның жүк тиелген кездегі қозғалу кедергісін анықтаймыз.

Онда,

(2. 22)

(2. 22)

мұнда

- арбаның орнынан қозғалғандағы орташа үдеуі,

.

Орнына қойсақ,

кг=15810 Н.

Алдын-ала, таңдалатын қозғалтқыштың қуатын есептейміз.

Сонда,

; (2. 23)

мұнда

- қосылу моментінің орташа қысқалығы,

; (2. 24)

- қосылу моментінің максималды, минималды қысқалығы .

Қосылу моментін мынау бойынша қабылдау керек:

;

;

.

Сонда,

.

Қуатты есептесек,

кВт.

2. 10- сурет - MTF211-6 қозғалтқышы

Кесте бойынша

, МТF211-6 қозғалтқышын таңдап аламыз. Қуаты

N=7кВт айналу жиілігі

.

.

2. 2. 4 Механизмге берілісті анықтау

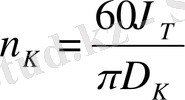

Дөңгелектің айналу жиілігін анықтаймыз,

, (2. 25)

, (2. 25)

орнына қойсақ,

.

.

Редуктордың беріліс санын есептейміз,

, (2. 26)

, (2. 26)

сонда,

.

.

Кесте бойынша ВК-550, беріліс саны

редукторын таңдап аламыз.

редукторын таңдап аламыз.

2. 11- сурет - ВК-550 редукторы

2. 2. 5 Механизмге тежегіш таңдау

Дөңгелектің рельспен үйкелген кездегі үдеуін былай анықтаймыз,

, (2. 27)

, (2. 27)

мұнда

,

,

.

.

Есептесек,

.

.

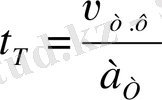

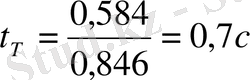

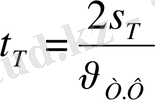

Арбаның жүксіз болған кездегі, максималды тоқтау уақыты,

(2. 28)

(2. 28)

сонда,

.

.

Тежеу жолының керекті үлкендігі,

(2. 29)

(2. 29)

Сонда,

м.

м.

Арбаның минималды тоқтау уақыты,

, (2. 30)

, (2. 30)

сонда,

.

.

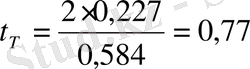

Тежеу моменті,

, (2. 31)

, (2. 31)

мұнда

- статикалық момент,

- статикалық момент,

.

.

Жүксіз арбаның тоқтаған кездегі статикалық моменті,

, (2. 32)

, (2. 32)

сонда,

.

.

Енді,

, (2. 33)

, (2. 33)

есептесек,

.

.

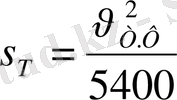

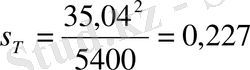

Осыдан кейін,

, (2. 34)

, (2. 34)

сонда,

=0, 286 Нмс

=0, 286 Нмс

.

.

Енді осының бәрін орнына қойып тежеу моментін есептейміз,

.

.

Осы есептелген момент бойынша, тежеу моменті

, ТКГ-200 деген тежегіш таңдап аламыз.

, ТКГ-200 деген тежегіш таңдап аламыз.

2. 12- сурет - ТКГ-200 тежегіші

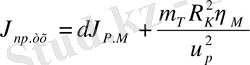

2. 3 Кранның қозғалу механизмі

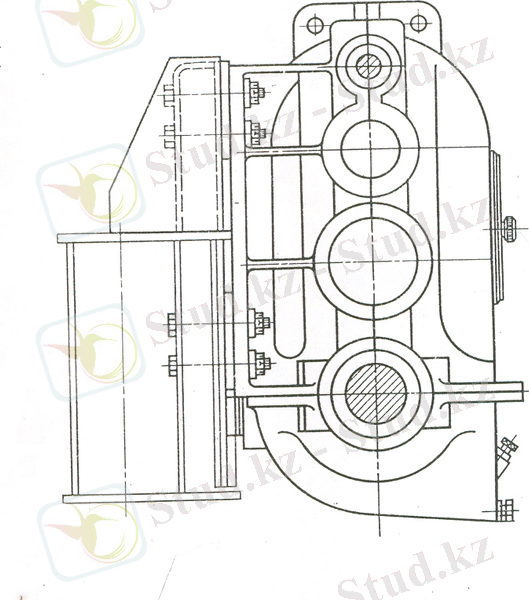

2. 3. 1 Кинематикалық сұлбасін таңдау.

2. 13 - сурет. Қозғалу механизімі

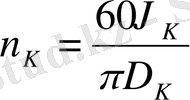

Кранды орнынан қозғалту үшін барлық тіректеріне қондырылған жетекті арбаларды қолданамыз. Жетектің сүлбесі 2. 13-суретті көрсетілген.

Жетектің құрамы қозғалтқыштан 1, қосқыштан 2, тешегіштен 3, редуктордан 4, тісті берілістен 5 және сол сияқты қозғалысқа келетін жүріс доңғалақтарынан 6 тұрады.

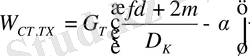

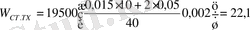

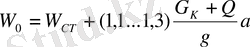

2. 3. 2 Механизмге қозғалтқышты таңдап алу

Кранның қозғалғандағы кедергісін есептеу. График бойынша, кранның жалпы салмағын анықтаймыз Q = 20 т болғанда

кг. Алдын-ала жүру дөңгелектерінің диаметрін қабылдаймыз,

кг. Алдын-ала жүру дөңгелектерінің диаметрін қабылдаймыз,

мм. Цапфаның диаметрі

мм. Цапфаның диаметрі

.

.

деп қабылдаймыз.

деп қабылдаймыз.

Дөңгелектер роликті подшипникте орнатылған,

.

.

және

және

коэффициент,

коэффициент,

. .

. .

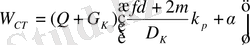

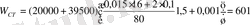

Номиналды жүк кезіндегі кранның қозғалуының кедергісі,

(2. 35)

(2. 35)

орнына қоятын болсақ,

кг=6010 Н.

кг=6010 Н.

Қозғалтқышты таңдау үшін алдын-ала, жүктелген кранның қозғалғандағы кедергісін анықтаймыз,

, (2. 36)

, (2. 36)

Есептесек,

кг=19260 Н.

кг=19260 Н.

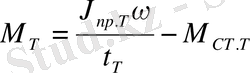

Қозғалтқыштың қуатын табамыз,

, (2. 37)

, (2. 37)

есептейтін болсақ,

кВт.

кВт.

Жетектің бір қозғалтқышының қуаты,

, (2. 38)

, (2. 38)

есептегенде,

.

.

Осыған қарап қозғалтқыш таңдап аламыз, МТН 312-8, қуаты

кВт.

кВт.

2. 14 сурет - МТН 312-8 қозғалтқышы

2. 3. 3 Механизмге берілісті таңдап алу

Дөңгелектің айналу жиілігі,

, (2. 39)

, (2. 39)

есептегенде,

.

.

Редуктордың беріліс санын есептеу,

, (2. 40)

, (2. 40)

орнына қойғанда,

.

.

Осы есептелген беріліс санына қарап, редуктор таңдаймыз, Ц2-250-19, 88-1ц және Ц2-250-19, 88-5ц деген редукторларды таңдап аламыз.

2. 15- сурет Ц2-250 редукторы

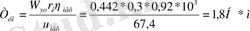

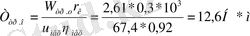

2. 3. 4 Тежегішті таңдау

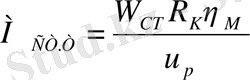

Өрнек бойынша жүктелмеген кранның қозғалысына кедергісін табамыз

W yo =aG кр =0, 001*442=0, 442кН;

W инo =δm кр a=1, 25*45*0, 05=2, 81кН;

W тр. o =G кр (2μ+fd ц ) k трол /D=442(2*0, 6+0, 015*135) *1, 1/600=2, 61кН.

Қозғалтқыштың білігіне келтірілген айналдырушы қарымы r к =0, 3м, u мех =2, 14*31, 5=67, 4 болғанда

Жел әсерінің кедергісі

W ВО =q k c n φ F б =125*1, 25*1, 1*1*15=2578 Н.

Есептік тежегіш қарымы

Т т. р. мех =Т уо +Т ино +Т во -Т тр. о =1, 8+11, 5+10, 5-12, 6=11, 2 Н*м

Тежегіш қарымы Т р. м =98 Н*м және шкивінің диаметрі D т =160мм ТКГ-160 түрдегі тежегішті таңдаймыз.

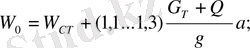

2. 4 Тіректі кранның метал құрылымын есептеп тексеру

2. 16-сурет. Төрт тағанды кранның металл құрылымы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz