16K20 токарлық білдектің электр жетегіне арналған шектік бейімделгіш басқару жүйесін жобалау

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

АҚТАУ ТЕХНОЛОГИЯЛЫҚ ҚЫЗМЕТ КӨРСЕТУ КОЛЛЕДЖІ

Дипломдық жұмыстың

ТАПСЫРМАСЫ

Студент: Құрбанбаев Қоблан

Мамандығы: 0902000 «Электрмен қамтамасыз ету»

Біліктілігі: 090203 «Техник-электрик»

Дипломдық жұмыстың жетекшісі: Нәдірханова Дана Таубайқызы

Дипломдық жұмыстың тақырыбы: “Металл өңдейтін станоктардың электр жетегі”

АТҚҚК бұйрығымен бекітілген

«» 2019 ж. №

Тапсыру мерзімі:

Жұмыстың мазмұны мен көлемі (түсіндірме, есептеу және сараптау бөлімі, теориялық және эксперименталды бөліктері немесе сұрақтардың тізбесін әзірлеу)

Дипломдық жұмыстың материалдарың орындау:

а)

б)

в)

г)

д)

Графикалық материалдардың тізбесі (кесте, сызулар, диаграммалар және графиктер және т. б. )

Консультанттың толық аты-жөні:

Нормоконтролердің толық аты-жөні:

Дипломдық жұмыстың ұсынысы және күнтізбелік жоспардың орындалуы:

Дипломдық жұмыстың жетекшісі

(жетекшісің қолы)

Тапсырма орындауға қабылданды

(студенттің қолы)

Тапсырма берілді « » 2019 ж. Мазмұны6

8

9

13

14

15

16

27

28

30

37

38

39

42

43

45

Метал өңдеу цехындағы өрттің алдын алу бойынша жүргізілетін

шаралар. Қорғану құралдары

47

48

49

50

50

54

55

57

Кіріспе

Білдекке үзіліссіз техникалық талаптардың көтерілуі, өңделетін жаңа материалдардың пайда болуы және жаңа металл өткізгіш инструмент реттелетін электр жетегі сипаттамаларына сәйкесінше талаптардың жоғарылауын көрсетеді. Мысалы, 60-жылдарда, 1000 ауқымы кеңейтілген деп есептелген, ал қазіргі таңда одан да жоғары ауқымды жетектер пайда болған.

Қазіргі заманғы өнімнің басты ерекшелігі болып, микроэлектронды интегралды элемент базасы кеңінен қолданылады, ол теристорлық түрлендіргіштің габаритін қысқартып ғана қоймай, сонымен қатар біруақыттық сұлбаның күрделінуіндегі сенімділігін лезде көтере алады. Соңғы жылдарда металлдық білдектің дамуы болып, өнімділіктің жоғарылауы (автоматизацияны көтеру жолымен қосалқы уақыттың уақытын есепке алғанда, өңдеудің өзіндік төмендеуі), білектің дәстүрлі жүйені басқарудың іске асуымен құрамдастырылған. Дәстүрлі жүйе ауқымында көбінесе, сандық бағдарламалық басқару жүйесін құру орын алған (4ПУ), олар алдын ала дайындалған бағдарлама бойынша автоматты циклды өңдеуді қамтамасыз етеді. Бірақ 4ПУ жүйесіне кемшіліктерде тән, ол оның әрлілігін және қолдану аймағын шектейді.

Металл кескіш білдекті өңдеу үзіліссіз сыртқы шарттар өзгерісінде және білдектің динамикалық жүйесінің параметрлерінде жүзеге асырылады. Сонымен, кесу процесінде әдіп ауытқуы болуы мүмкін (яғни, тетік әр түрлі пішіндес болуы мүмкін) . Өңдеу кезіндегі процесті сипаттау, теориялық немесе сәйкесінше жорамалда, немесе әдеттегі жағдайлар үшін статикалық өңдеу тәжірибе нәтижесі арқылы. Бұл тәуелділіктер тек деректің көп түрлілігін, яғни әрбір уақыт мезетіндегі шынайы шарттарда әсер ететін есепке алмайды. Қатты бағдарламаның болуы, өнімділіктің төмендеуіне әкеледі, себебі бағдарламалауда түрлі пішіндегі деректі өңдеу ерекшеліктері есептелмейді, және бағдарламаны есептеу орта статистикалық деректермен жүргізіледі. 4ПУ жүйесінің басқа ерекшелігі бағдарламалау мүмкіндігі, сонымен қатар ЭЕМ бағдарламасын есептеуде басқа құрылғы және жоғары деңгейлі кадрлар қажет етіледі.

Бұл кемшіліктерді жоюға тырысу, басқару жүйесінің жаңа типінің пайда болуына әкелді, ол кесудің шартын және сапасын анықтайтын, ақпаратты қолдану арқасында әрбір деректің өңдеу процесін жоғары көтереді. Бұл бағдарламаны кесі кезіндегі кері байланыс датчигі көмегі арқылы сатып алады.

Шетел әдебиетінде басқарудың жаңа жүйесін мына атаумен аламыз

«бейімділме». «Бейімделме басқаруы» терминінің кеңінен қолданылуы, автоматты реттеудің теориясымен әрқашан сәйкес келмесе де, жаңа жүйе жұмысының негізіне сәйкес келетін, өзгермелі шарттарға қолданылатын мүмкіндігі болып табылады.

Кесу процесінің өнімділігін қамтамасыз ететін, бейімделме жүйені 2 классқа бөлеміз: шектік реттеу жүйесі және оңтайландыру жүйесі, бірінші

классқа жүйені жатқызамыз, ол кесу кезіндегі бір параметр берілген шектік деңгейде қолданылады, ал екіншісіне - қалғандарының барлығы жатады. Көбінесе кең таралған ол, шектік басқарудың бейімделме жүйесі, ол негізгі қозғалыстың пайдаланылатын қозғалтқышпен ток немесе кесу күшінің шектік мүмкін болатын мәндерімен қамтамасыз етіледі. Басқару әсері ретінде, беру немесе кесу тереңдігі қолданылады.

Шектік басқаруда жүзеге асатын, негізгі жетістіктері болып, тездетілген беріліске автоматты ауалық бөлу, білік қорғанысы, айырғыштан нысан немесе құрал-жабдық, жүйедегі басқа ауыстырулардың нәтижесіндегі өңдеу қуатының көтерілуі. Бөліктік параметр бойынша реттеу есептегіш операциялардан бас тартуға мүмкіндік береді. Кесудегі металлды өңдеу, жаңқаны алусыз өңдеудің әдісіне қарамастан, машина құрастыруда жоғары орында болады. Машина құрастырудың 70 - 90 %-ы қайрау арқылы өңделетінін есепке ала отырып, өнімділік еңбегін көтеру және өндірісте токарь процесі арқылы басқарудың бейімделме жүйесін құра аламыз.

Берілген дипломдық жұмыстың мақсаты - токарьлық білек жұмысының шектік басқарудағы бейімделме жүйенің жобалануы.

Реттелетін параметр ретінде қуат - негізгі қозғалтқышта. Қуатты реттеу жүйесі, басқару әсері болып, білектің берілісі болып табылады.

- Технологиялық бөлім

- Білдекті тағайындау

Жонғыш білдектің құрылымы және кинематика16 K 20 білдегі әмбебеп және ұсақ сериялы өндіріс пен жекеше шартты жұмысы үшін арналған. Онда 400 мм дейінгі диаметрдегі деректі өңдеуге болады, ал шыбық дайындау үшін 45 мм диаметрге дейін.

Білдекте 1 ден 192 қадам арқылы метрикалық нақышты кесуге болады. Оны жасай аламыз, себебі беріліс қорабы білдекпен гитара арқылы байланысқан, яғни айналу жылдамдығы және беріліс көлемін қатаң пайдалануға болады.

Оның негізгі бөліктері кез келген токарлық білдекке сай келеді: алдыңғы бақайшық, қозғалмалы және жұмыс уақытында бекітілген арқы бақайшық, сонымен қатар жұмыста қозғалмалы құралкүймешек.

Құрал күймешек белдемше механизмі көмегімен және беріліс қорабы қозғалысы арқылы басқарылады. Білдектің бұл барлық бөлімдері білдектің орналасуында көрсетіледі. Алдыңғы бақайшықтың төменгі жағында білдектің негізгі толқыны айналады, оң жағында жебеуші бекітілген немесе өңделетін құралдың бекітілу мүмкіндігі. Мұнда саңылау өткізілуі болады, онда орталығы орналасуы мүмкін, сонымен қатар орнату үшін қолданылатын және құралды бекіту. Ол нөлдік болып тағайындалады. Оның саңылауына шыбық тағайындау енгізіле алады. Дайындау жебеуші арқылы бекітіледі. Құрылғы әдісі бойынша, алдыңғы бақайшықта орналасқан және жылдамдық қорабы деп аталатын, айналымды негізгі электр қозғалтқыштан алады, оның қуаты 10 Квт, білдек бағанына орналасқан. Эксцентрикті айналдыру барысында ұнтақтау конусына гравитациялық қозғалыс хабарланады. Ұнтақталған материалдың ірілігі жүк түсіретін саңылау шамасымен анықталады. Ұнтақтағыштың үйкелу түйіндері сұйық және қою майлармен майланады. Сұйық май эксцентрикке, тісті беріліс-терге, тірек біліктеріне және жетек біліктерінің мойынтіректеріне беріледі; ал, жоғарғы мойынтіректерге 5, ұнтақтау конусының тозаңға қарсы нығыздамаларына 8, сонымен қатар жетек мойынтіректеріне беріледі. Ұнтақтағыш - алыстан басқарылады, ал жүк түсіру саңылауларын реттеу шаралары-гидравликалық тұрғыда басқарылады.

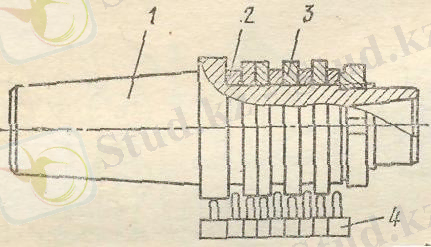

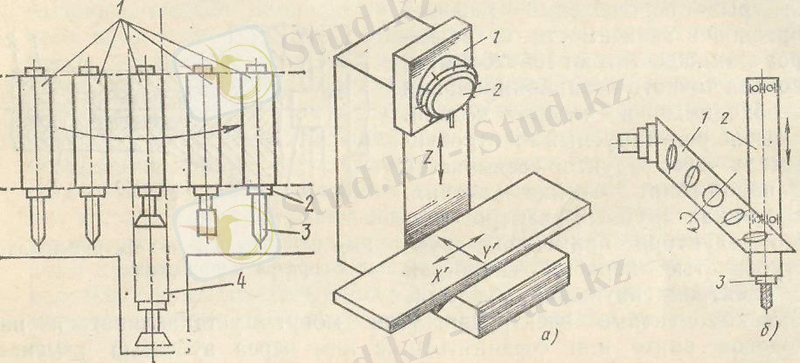

Сурет 1. 1 - Cтаноктың құрылымы

Отандық ККҰ ұнтақтағыштарындағы жүк тиеу саңылаулары аймақтарында айналмалы конустың радиусы шамамен 5 мм-ге тең, яғни толық көлемі 10 мм құрайды. Шығыс саңылауы аймағында радиус шамамен 30 мм тең.

ККҰ ұнтақтағыштары сұйық циркуляциялық майлау жүйесіне ие. Май, арнайы сорап арқылы үлкен қысыммен эксцентрикті тостағанның төменгі бөлігіне беріледі, өкшелікті майлайды және эксцентриктің түйіннің үйкелу беттерінің арасындағы саңылаулар бойынша көтеріледі. Бұл беткі бөліктерді майлап және суытып болғаннан кейін май, конустық тегершіктеге құйылады және оларды да толық майлау отырып шығарып тастау түтігі бойынша тұндырғыш бакқа келіп түседі.

Тұндырғыштар қысқы уақытта майларды жылытуға арналған электр қыздырғыштарымен орындалған. Майлы жуйе, майдың шығынын, қысымын және температурасын тіркейтін бақылау құрылғыларына ие. Егер де көрсеткіштер, қалыпты жұмыс жасау көрсеткіштерінен ауытқып кетені болса, онда ұнтақтағыштар автоматты түрде өшеді. Оны 1. 2 суреттен көруге болады.

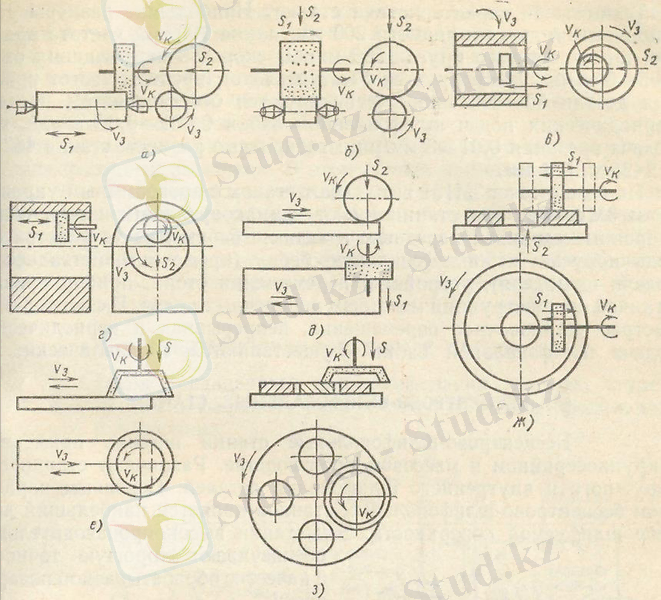

Cурет 1. 2 - Кері беріліс қозғалысы

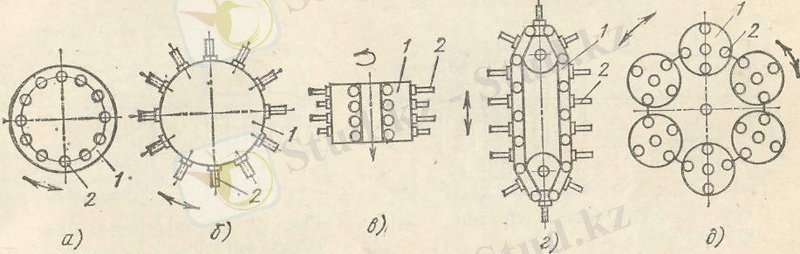

Осы суретте кері беріліс қозғалысы болады:

- Дөңгелете ажарлайтын станоктар (1. 2 а сурет) беріс қозғалысы-тетік айналуы дөңгелектік беріс өңделетін тетігімен үстелдің қайтымды-ілгермелі қозғалысы бойлық беріс s1және тетікке қатысты ажыратқыш шарықтастың көлденең периодтық орын ауыстыруы көлденең беріс s2. Кірекесу әдісімен жұмыс істеуші дөңгелете ажарлағыш станоктар (1. 2 б сурет) көлденең беріс s1пен дөңгелектік беіске ие, одан басқа ажарлағыш басша немесе үстел тербелістік осьтік қозғалыс s2жасай алады.

- Іштей ажарлайтын станоктар үшін (1. 2 в сурет) беріс қозғалысы-тетік айналуы дөңгелектік беріс, тетік немесе ажарлағыш шарықтастың қайтымды- ілгермелі қозғалысы бойлық беріс s1және ажарлағыш шарықтас басшының көлденең периодтық орын ауыстыруы көлденең беріс s2. Жоспарлық іштей ажарлайтын станоктарда (1. 2 г сурет) дөңгелектік беріс өңделетін тетік осіне салыстырмалы ажарлағыш шарықтас осінің айналуы, периодтық көлденең беріс s2, және де бойлық беріс s1бар.

- Дөңгелектің шеттігімен жұмыс істеуші тікбұрышты үстелі бар жазық ажарлайтын станоктар үшін (1. 2 д сурет) беріс қозғалысы-үстелдің қайтымды- ілгерлемелі қозғалысы бойлық беріс, үстелдің бір жүрісі үшін периодтық көлденең s және беріс тереңдігіне ажарлағыш шарықтастың периодтық вертикаль орын ауыстыру s2. Домалақ үстелімен жазық ажарлайтын станоктар (1. 2 е сурет) ажыратқыш шарықтас немесе үстел берісіне s және үстелдің дөңгелектік беріс қозғалысына ие. Үстел немесе ажарлағыш басшаның вертикаль орын ауыстыруы s2вертикаль беріс болып табылады.

- Дөңгелек шет жағымен істеуші, тікбұрышты үстелі бар жазық ажарлайтын станоктар үшін (1. 2 ж сурет) беріс қозғалысы-үстелдің бойлық орын ауыстыруы және беріс тереңдігіне дөңгелектің периодтық вертикаль орын ауыстыруы s. Домалақ үстелімен ұқсама жазық ажарлайтын станоктарда (1. 2 з сурет) үстелдің айналмалы қозғалысы және беріс тереңдігіне дөңгелектің периодтық берісі s бар.

Жылдамдықтар қорабы осылайша орналасқан, электр қозғалтқыштың тұрақты айналу саны кезінде, айналым саны неғұрлым кең аралықта өзгере алады. Қарастырылатын білдек 23 жылдамдық және 12, 5 - 2000 айн/мин бара алады. Мұндай айналу жылдамдығының саны кесу жылдамдығын орнатуға мүмкіндік береді, және кесу жұмысына неғұрлым сәйкес. Білдекті қосу, оны тоқтату және айналым бағытының өзгеруі тұтқа арқылы орындалады, тұтқа токарь ыңғайлылығы үшін әр түрлі білдек соңында орнатылған. Айналу жылдамдығының өзгерісі алдыңғы бақайшақта орналасқан тұтқа арқылы жүзеге асады. Ұсақтағыш сұрыптау кешені кен тас және кен тас емес пайдалы қазбаларды өңдеуге, әртүрлі түйірлі текшетәрізді жарықшақталған тас өндіруге, тау жыныстарын, құмды-қиыршық тас қоспаларын сұрыптауға, сондай-ақ қатты тұрмыстық қалдықтарды өңдеуге арналған. Уақтағыш сұрыптаушы кешен төңіректе, мысалы, карьерлі танапта, сондай-ақ өндіріс алаңында жұмыс жасай алады. Уақтағыш сұрыптау кешені түйірлі материалдарды өндіруге арналған автоматты желі болып табылады.

Технологиялық бірліктер қатты рамалы құрылмамен жабдықталған.

Құрылыс материалдарын өндіруге арналған шикізаттарды, әдетте анағұрлым ірі немесе орташа бөліктер түрінде игереді. Яғни, оларды қажетті заттар мен материалдарды алуға тікелей қолдану мүмкін емес.

Игерілген шикізатты қолдану үшін оны алдыменен майдалайды. Майдалау дегеніміз бөлшектердің өлшемдерін берілген ірілікке дейін ұсақтау мен оларды одан ары қолдануға беру мақсатында, сыртқы механикалық күштердің әсерімен қатты денені бұзу үрдісі болып табылады.

Егер де ұсақтау нәтижесінде тауарлы өнім (мысалы, қиыршық тасты өндіру барысында) алынатын болса немесе келесі іс-шараларға дайындық сипатына ие болатын болса, онда майдалау дегеніміз де, технологиялық іс- шаралар секілді өзіндік мағынаға ие болып табылады.

Майдаланған материал бөлшектерінің ірілігіне байланысты майдалау процесін ұсақтау немесе ұнтақтау процесі деп атайды. Материалды майдалау барысында салыстырмалы беткі бөлік деп аталатын, материал салмағының бірлігіне қатысты бөлшектердің жалпы беткі бөлігі ұлғаяды.

Ұсақ майдалау барысында материалдардың салыстырмалы беткі бөлігі айтарлықтай ұлғаяды және де ол маңызды жаңа қасиеттерге ие болады, яғни химиялық тұрғыда белсенділігі жоғарылайды. Сонымен, тозаң тәрізді күйге дейін майдаланған клинкер мен гипстің біріккен ұнтақтары, тұтқырлық қасиеттеріне ие цементке айналады. Байланыстырушы нүктелердің ауқымды бөліктерінің арқасында анағұрлым төмен температура барысында көп компонентті қоспалар химиялық тұрғыда бір-бірімен өзара өте жылдам

байланысқа түседі. Қораптық пішіндегі білдек тұғыры көлденең қабырғамен екі призмалық суарылған бағыты болады: алдыңғысы - құралкүймешек қозғалысы үшін, және артқысы - артқы бақайшаның ауысуы. Артқы бақайша алдыңғы бекітпеден түрлі аралықта орналасуы мүмкін. Кесетін құрылғы (кескі) құралкүймешекте бекітіледі. Құралкүймешек бірнеше бөліктерден тұрады, әр түрлі бағыттарда орын ауысатын. Бұл мына берілістер мүмкіндігін қамтамасыз етеді: кескі-бойлық, параллельді, білдек жетегі орталығы, тік және осы желінің. Құрал күймешектің жоғарғы бөлігі тік ось бойында бұрылуы мүмкін. Кескі берілісін осы кезде, бұрыштан немесе білдектің орталық центрінде жүзеге асыруға болады, ол конустық сырттың өңделуіне қажетті болып табылады.

Сурет 1. 3 - Кесу құрылымы

Барлық кескін берілісі кертартпалық болуы мүмкін, ал бойлық және көлденең, сонымен қатар автоматтық. Бойлық қолдық беріліс сермер айналуымен жүзеге асады, ол құралкүймешек белдемше алдыңғы қабырғасында, білдек берілісін басқау тұтқасы және одан басқалары орнатылғандай.

Автоматты кескі берілісі жүріс бұрамасынан немесе толық жүрісінде пайда болады, ол беріліс қорабынан түрлі жылдамдықта айналу кезінде алыған. Қозғалғыш бұранда нақышты кесу кезінде қолданылады, жүріс көшері - қалғандарда да.

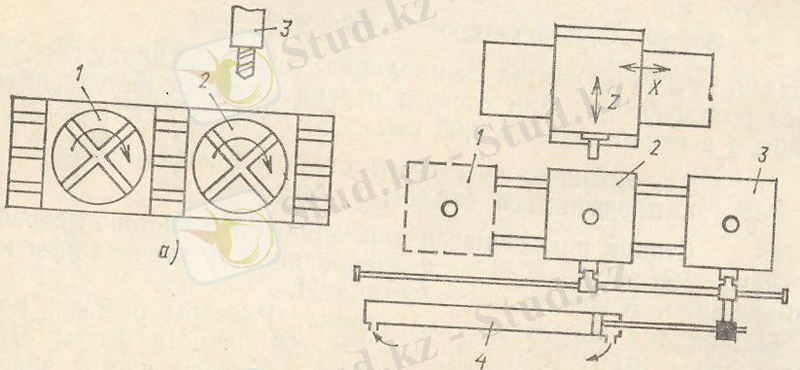

- және 3 суретте көп мақсатты станоктар көрінеді.

Технологиялық процестің қысқаша сипаттамасы

Сурет 1. 4 - Қос бұрылмалы үстел

Қос бұрылмалы үстелдерімен 1 мен 2 станоктың тікбұрышты үстелі. Үстелді жүктеу және жүктен бостауды 1 дайындаманы үстелде 3 айналдырықпен 3 өңдеу кезінде орындайды. Кейде үстелдердің біреуі тетіктерді бірнеше жағынан тізбектей өңдеу үшін арналған периодтық бұрылыс механизміне ие, ал екіншісі цилиндрлік және күрделі қисықсызықтық беттерді өңдеу үшін үздіксіз бұрыла алады.

Қозғалушы үстел-спутниктерді қолданумен дайындамаларды жүктеуді автоматтандыру сұлбасы.

Дайындаманы өңдеу кезеңінде спутник жұмысшы тұрақта 2 тұрады, дайындаманы тұрақ 1 орнатады. Өңдеу біткен кезде спутник тұрақ, 2- ден гидрацилиндрмен 4 автоматты түрде жүктен бостаудың тұрақ 3 жылжиды, ал оның орнына тұрақ 1 спутник келеді. Осындай спутниктердің маятниктік қозғалысы қайталана береді.

Беріліс қорабы білдек гитара байланысқан, оның айналу жылдамдығы және кескі беріліс көлемі келісімді болады. Беріліс қорабын берідің барлық мүмкіндігін қолдану арқылы, метрикалық кескіні 1 - 192 мм қадамда кесуге болады. Одан басқа білдекте жүріс көшері арқылы 0, 07 - 4, 16 мм/айн автоматтық беріліс және 0, 035 - 2, 08 мм/айн аралықта.

Кинематикалық сұлба байланысты түсіну және білдектің негізгі элементтері өзара әрекеттестік арқылы көрсетіледі.

Шығаруда саны көрсетілген (жұлдызша болып шығыс саны) бейнеленеді.

Металлды кесуді өңдеу кезінде жұмыстық және жәрдемші қозғалтқыш арқылы орындалады. Әртүрлі ауыспалылар арқылы кері байланыстармен

жағдайды тұрақтандырғыштармен жиілік-реттегіш электрлі жетектердің қасиетіде толық зерттелінеді. Алайда асинхронды жиілікті-реттегіш жетектің талап етілетін максималды жағдайын қамтамасыз ететін кері байланыс. Электр механикалық көрсеткіштері есептік көрсеткіштермен салыстырғанда едәуір төмен, оның себебі техникалық күтімдерді ұйымдастырудың төмен деңгейімен және қазіргі заманға лайықты диагностика және жөндеу орталарының жоқтығымен түсіндіріледі. Электр механикалық жабдықтардың үнемділігін көтеру үшін жаңа жобаланатын кеніште оларды тек жартып қана қоймай, сонымен қатар еңбек ақы төлеудің жаңа прогрессивті түрлерін ендіріп, күтулі жұмысшыларды негізгі және көмекші жұмыстарда уақыт үнемдеуге, шығындарды азайтуға, материалдармен энергияларды аз жұмсауға ұмтылдырған жөн параметрлері есебінің бірыңғай және жеткілікті түрде қарапайым әдістемесін құру сұрағы қазіргі таңға дейін толық шешілген жоқ. Жүйенің мәні: жазық кен сілемдері бір бірімен созылым бойынша не құлау бағытында паралель орналасқан дұрыс пішінді кен үңгірлерде кені теспелермен уатылып, оны кен құдығына дейін өзі жүргіш жабдықтармен жеткізеді, ал егер кен қалың болса кемерлеп қазылады. Кенүңгірлер бір бірімен таспалық немесе жүйелі түрде қалдырылатын цилиндрлі кентіректермен бөлінеді. Тау қысымы ашық қазымкеңістікті тәсілмен басқарылады, қарнақты бетон бекітпелермен ұсталынады.

Даярлау - жазық кен сілемдерін даярлауға екі тәсіл қолданылады: далалық және кеніштік қуақаздармен немесе тек кеніштік қуақаздармен.

Жүйенің артықшылығы: жүйе құрылымының, даярлау тәсілі және тазартпа жұмыстарының қарапайымдылығы, негізгі өндірістік үрдістермен қосалқы жұмыстарын жиынтықты механикаландыруға болатындығы, еңбек өнімділігінің жоғарлығы және өндірілген кеннің өзіндік құнының арзандығы

Сондықтан алдағы уақытта негізгі көңіл осы сұраққа бөлінетін болады қажет болған жағдайда тұжырымдарын қолданамыз.

Қарастырылып отырған электрлі механикалық қайта құрушылардағы ең қол жетімділерінің бірі статор тоғы туралы ақпарат болып табылады.

Жұмыстық қозғалтқыш мынандай қозғалтқышты құрайды, соның негізінде кесу процесі орындалады, сонымен қатар жаңқа кесіліп дайындалады. Жону кезінде екі жұмыстық қозғалтқыш бөлінеді: 1. Негізгі қозғалтқыш - дайындау айналымы. 2. Беріліс қозғалысы - кескі қозғалысына түседі.

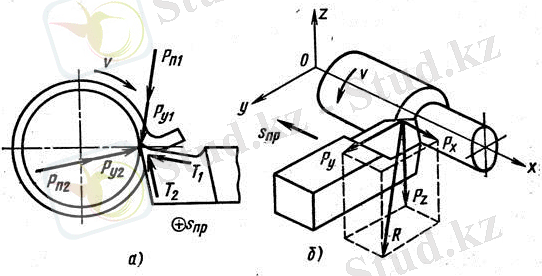

Сурет 2. 1 - Ішкі сұлбасы

Негізгі қозғалтқыш жоғары жылдамдықтағы жұмыстық қозғалтқыш аталады. Негізгі қозғалтқыштың жылдамдығы бойынша кескі жылдамдығы анықталады. Жону кезіндегі беріліс жылдамдығы кескі орындайды. Беріліс өндірілетін құрылғы ось бойында қозғалғанда, бойлық болуы мүмкін. Көлденең дегеніміз, кескі өндірілетін құрылғы аймағында перпендикуляр қозғалғанда және жантайту дегеніміз, өңделетін құрылғы бойында бұрыштық осьте қозғалғанда болады. Соңғы жылдарда электронды техниканың дамуының себебімен. Әр түрлі механизмдерді және электржетектерді микропроцессорлық басқару жүйесі кең қолданылып жатыр. Қозғалтқыштарды микропроцессорлық басқару жуйесімен басқару, кейінгі кезде өзінің жеке атауы атауына ие болды. Қазіргі жаңартылған, басқарылатын транзисторлар ЖТ - АҚ жүйенің дамуына ықпал жасап жатыр. Электр жетектерді автомат-тандыру және жылдамдығын реттеу үшін, микропроцессорлық және микроконтроллерлік сандық басқару жуйесі дамуда. Микропроцессорлық басқару жүйесіндегі ұсақтағыш кешені, өндіргіштігі жоғары, сапалы өнім шығарады. Технологиялық модульдердің кез-келгені толығымен автономияланған және басқа технологиялық тапсырмаларды шешу үшін жекелеген құрылғы ретінде қолданыла алады.

Микропроцессорлық басқару жүйесіндегі ұсақтағыш кешені, өндіргіштігі жоғары, сапалы өнім шығарады. Технологиялық модульдердің кез-келгені табылуы қажет болып табылады.

Тетікті жону кезінде 3 келбетке бөлінеді:

1 - өңделетін сырты, 2 - өңделген сырт, 3 - кесу сырты, 4 - кесу

жылдамдығы

Cурет 2. 2 - Кескі режімінің элементтері

Құрылғының негізгі кесу бағыты ауысуы өңделетін сыртқа уақыт бірлігі қатысында. Жылдамдық негізгі кесу кезіндегі жылдамдық арқылы анықталады. Жону кезінде негізгі жылдамдық болып, өңделетін құрылғы айналуы болады. Кесу жылдамдығы айналма жылдымдық сияқты келесі формуламен анықталады:

V= ПDn м/мин. (2. 1)

100

Эмперикалық формула бойынша:

мұндағы S - беріліс [мм]

c*V

Tm*tx*S vx

V=

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz