Тауарлы магнийді құю конвейерінде сұйық магний бетінен тотық қабыршықты алу үрдісін роботтандыру мен басқару алгоритмін әзірлеу экономикалық және еңбек қорғау аспектілерімен

МАЗМҰНЫ

КІРІСПЕ7

1 ТАУАРЛЫ МАГНИЙДІҢ ӨНДІРУ ТЕХНОЛОГИЯСЫ9

1. 1 Алғашқы магний мен ерітінділерді конвейерлік құю9

1. 2 Магнийді қалыптарға құю10

1. 3 Қалып пен құйма арасындағы жылу алмасу13

1. 4 Құйманың қатуы19

1. 5 Сұйық магний ағынын алып тастауға арналған манипулятор22

1. 6 ЛПМ-5 Автоматтандырылған желісі арқылы сұйық металды балқыту технологиялық үрдісіңдегі тауарлы магний өндірісінің мысалына сипаттама. 26

1. 6. 1 Қалыптардың саңылаулары арасындағы лоткаларды орналастыру және тотықты қабыршықты алу технологиялық үрдісін ЛМП-5 желісінде орындайтын роботталған технологиялық кешен сипаттамасы. 27

2 ТҮРЛІ ТҮСТІ МЕТАЛЛУРГИЯДАҒЫ ТЕХНОЛОГИЯЛЫҚ ПРОЦЕСТЕРІНІҢ РОБОТТАНДЫРУ ӘДІСТЕРІ МЕН ЖҮЙЕЛЕРІН ШОЛУ28

2. 1 Роботты автоматтық жүйелер және роботтандырылатын процестер мен операциялар28

2. 2 Құю конвейеріндегі қол операциясын автоматтандыру34

2. 2. 1 Сұйық металл ағымын қайта лақтыруға арналған құрылғы34

2. 2. 2 Синхронды жетегі бар сұйық металл ағымын қайта лақтыру үшін арналған жүйе37

2. 2. 3 Ағымды қайта лақтыруға арналған робототехникалық кешен39

2. 2. 4 Бұрылғыш және тербелгіш желобы бар жүйе41

2. 2. 5 Тотыққан қабыршықты алуға арналған құрылғы44

3 МАГНИЙЛІ ӨНДІРІСІНІҢ ҚҰЮ КОНВЕЙЕРІНДЕГІ ТОТЫҒУ ҚАБЫРШЫҒЫН АЛУДАҒЫ РОБОТТАНДЫРУ ЖҮЙЕСІНІҢ ЖӘНЕ ҚОЛ ОПЕРАЦИЯСЫНЫҢ ЖАЗБАЛАНУЫ48

3. 1 Сұйық магнийді құюға арналған роботтандырылған технологиялық кешен48

3. 1. 1 Протекторларды құю кезіндегі стержндерді орналастыруға арналған автоматтар51

3. 1. 2 Магнийлі чушкаларды штабелдеуге арналған манипуляторлар52

3. 1. 3 Құю конвейерлерінде магнийді құю процесінің роботты автоматты жүйелері54

3. 1. 4 Қолмен орындалатын операцияларды жинау және жіктеу56

3. 2 Робототехника жүйелерінің құрылымы62

3. 2. 1. Өнеркәсіптік роботтардың техникалық сипаттамалары63

4 РОБОТТЫ БАСҚАРУ АЛГОРИТМІ65

4. 1 Роботпен басқарудың кадрның құрылымы66

5 ЭКОНОМИКАЛЫҚ БӨЛІМ70

5. 1 Өңдеушілер жалақысы71

5. 1. 2 Қарастыруға кеткен шығындарды есептеу72

5. 1. 3 Автоматты техникалық өнімдердің есептелуі кезіндегі шығындары72

5. 2 Жалпы шығынды есептеу74

5. 3 Жалпы экономияны есептеу74

6 ЕҢБЕКТІ ҚОРҒАУ76

6. 1 Өндірістегі қауіпті және зиянды факторларды талдау76

6. 2 Қорғаныс шаралары77

6. 2. 1 Ұйымдық шаралар77

6. 3. Техникалық шаралар80

6. 3. 1 Электр тогынан зақымдалунан ұшырауды ескерететін шаралар80

6. 3. 2 Зиянды заттардан қорғану81

6. 3. 3 Шу мен дірілдеткішті төмендету шаралары82

6. 3. 4 Механикалық әсерлерден қорғау83

6. 3. 5 Өртке қарсы шаралар84

6. 4 Вентиляцияны есептеу85

6. 4. 1 Жерлемелі есептеу88

6. 4. 2 Жарықтандыру89

ҚОРЫТЫНДЫ92

ӘДЕБИЕТТЕР ТІЗІМІ93

АННОТАЦИЯ

Дипломный проект посвящен актуальной теме и проблеме роботизации технологического процесса снятия окисной пленки с поверхности магниевого расплава. Приведено описание технологии производства товарного магния. Поставлена задача роботизации данного передела.

Для роботизации данного процесса предлагается использовать промышленный робот «Универсал-5. 02». Для управления данным роботом при выполнения операции снятия окисной пленки разработан алгоритм управления.

Также в дипломном проекте рассмотрены вопросы охраны труда и рассчитаны ожидаемые экономические показатели от применения роботов.

АНДАТПА

Диплом жобасында сұйық магний бетінен тотықты жинау операциясының роботтандыру мәселесі қарастырылған. Бұл мәселе қазіргі кезде актуалды болып табылады. Бұл жобада тауарлы магнийді өндіру технологиясы көрсетілген, осы өндірістің ерекшеліктерін ескере отырып, магний тотығын жинау оперциясын роботтандыру есебі арқалы қойылғаны көрсетілген.

Қарастырылған процесті роботтандыру үшін « Универсал-5. 02» роботы қолданылады. Осы роботты басқару үшін басқару алгоритмі жасалған.

Бұл жобада еңбек қорғау және күтілетін экономикалық көрсетілімдерді есептеу сұрақтары ескеріледі.

КІРІСПЕ

Өнеркәсіптік өндірістің интенсификациялау бағыттарының бірі робототехника мен автоматизациялаудың қазіргі кездегі элементтері кең қолданылатын технологияларды енгізу және жасау болып табылады.

Бірақ зерттеулер көрсеткендей, осы кезге дейін қол еңбегін қажет ететін технологиялық процесстер мен өндірістер бар.

Металлургияда қол еңбектерін автоматтандыру мақсатымен өткізілетін зерттеулер технологиялық құрылғының технологиялық процестерінің қасиеттерімен байланысты және де сол қолданылатын әдістемелердің кемшіліктеріне байланысты қажетті нәтижеге әкелмейді. Қойылған есептерді шешудің таңдалған жолдары қолдануда жеткіліксіз сенімділігі мен қымбат еместігінен тиімсіз болатын жеткілікті күрделі мамандандырылған немесе арнайы роботтардың жасауына байланысты.

Өз алдына роботтандырылатын операциялардың күрделілігін варьирлеу, оларды орындау үшін автоматтардың түрлі түрін, роботтар мен робототехниканың құралдарын қүлдануға мүмкіндік береді.

Яғни, құрылғының түрлі техникалық күйінің технологиялық процесінің жүру режимдері мен параметрлерінің түрлі мәндер диапозонында бір ғана операцияны орындау үшін.

Роботтандырылған жүйелердің оптималды құрылымын таңдау үшін мүмкін болатын жиынның функционалдау тиімділігін салыстыру қажеттілігі туындайды.

Ең тиімді жолы - бұл есепті шешу үшін моделдеу.

Технологиялық процестерді жүргізу режимдері мен параметрлері арасында байланысты шығару негізінде роботтандыру көзқарасынан құю конвейер мен каруселдік құйма машиналарында түрлі түсті металдарды құю процесі үшін қолданылатын автоматтар мен робототехникалық жүйелердің, құрылғылардың түрлі құрастыру варианттары көрсетілген.

Құю конвейері мен түрлі каруселді машиналарда технологиялық процестерін жүргізу режимдері мен шарттары кезінде бір ғана қол операциясын орындау үшін автоматтар немесе өнеркәсіптік роботтар, қарапайым құрылғыларды қолдану мүмкіндігі көрсетілген.

Роботтық автоматты жүйенің оптималды құрылымын таңдау, моделдің көмегімен оның функционалды тиімділігін зерттеумен құру жолымен жүргізіледі.

Зерттеулердің көбісі - роботтар элементтерінің моделдерін құрастыру әдістемесі мен әдістерін жасауға топтастырылған схемалардың роботтар қозғалысының өнеркәсіптік траекториясын синтездеуге, робототехникалық кешендер мен робототехникалық жүйелер құрылымын, сондай-ақ оларды іске асыратын алгоритмдерді жасауға арналған.

1 ТАУАРЛЫ МАГНИЙДІҢ ӨНДІРУ ТЕХНОЛОГИЯСЫ

1. 1 Алғашқы магний мен ерітінділерді конвейерлік құю

Чушкаларға магнийді құю конвейерлік құю машиналарымен жасалады, олар механикалық жүйе арқылы электрқозғалтқыштан қозғалысқа келтіретін және белгілі бір жылдамдықпен қозғалатын бірнеше ондаған шойын қалыптардың шексіз лентасы болып табылады.

Лентаның бір жоғарғы бұтағының ұшында қалыптарға майысып тұрған тигелдерден сұйық металды құяды, ал екінші ұшындағы қатып қалған қалыптың түріндегі металл қалыптан түсіп қалып, келесі өңделуге кетеді.

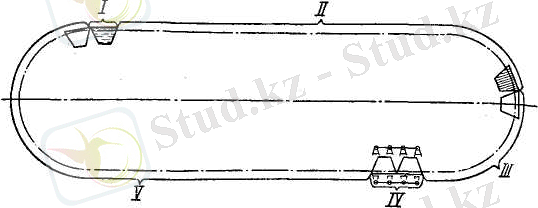

1. 1-Сурет-Құю конвейерінің сұлбасы

1. 1-кесте мен 1. 1-суреттен көрінгендей қалыптар лентасы сәйкес операцияларды орындайтын бес аймаққа бөлінген. 1. 1-кестеде процестің периодының ұзағтылығын анықтау нәтижелері келтірілген.

Құю процесі үш аспектпен қарастырылған: гидродинамикалық, жылутехникалық және металлургиялық.

1. 1-Кесте-Конвейердегі құюдың бөлек перидтарының ұзақтылығы

І

ІІ

ІІІ

ІV

V

Қалыпқа сұйық магнийді құю . . .

Қалыпқа металлдың суытылып, қатуы . . .

Ауада қалыптардың суытылуы . . .

Сумен қалыптардың суытылуы . . .

Ауада қалыптардың суытылуы . . .

6

241

30

36

230

1, 1

44, 3

5, 5

6, 6

42, 5

1. 2 Магнийді қалыптарға құю

Тиглден металдың шығынын келесі формуламен өрнектеуге болады

G с =ϑ c ⋅f с (1. 1)

мұндағы, f с - ағымды қию ауданы;

ϑ c - ағымның орташа жылдамдығы.

Осы формуладағы барлық шамаларды тұрақты деп алып, бөлек алынған қалыпқа келіп түскен жылдамдық, металл шығыны, құю және ағымды бағыттау уақыт өте өзгереді.

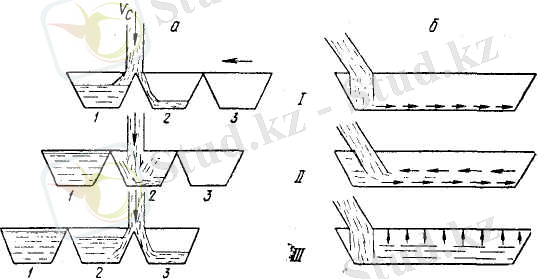

2-қалыпының толуының үш фазасын қарастырамыз. І фазасындағы қалыптың толу жылдамдығы тұрақты және

ϑ І =ϑ c ⋅sіnβ (1. 2)

мұндағы, β - 1. 2 а- суретіндегі көлденең жазықтығы бар қалыптың бүйір қабырғасымен құрылған бұрыш, бұрыштың шамасы барлық фазада тұрақты, сондай-ақ ϑ І -да тұрақты.

Түсіп бара жатқан ағымның, оның түсуінің барлық периоды кезінде қиылысуы өзгеріссіз және қалыптардың жылдамдықтары тұрақты деп қабылдай отырып, І фазасының қалыпына келіп түсетін ағымның қиылысу ауданы 0-ден f c -қа дейін өзгереді.

І фазасындағы металдың шығыны келесі формула бойынша анықталады

G І =ϑ c ⋅sіnβ⋅f І (1. 3)

f І 0-ден f c -қа дейін өзгеретін болғандықтан, G І 0-ден ϑ c ⋅sіnβ⋅f І дейін өзгереді.

І фазасындағы толтыру өте жәй және тыныш өтеді: қалыптың бүйір жақ қабырғасына металл түсе келіп фаза соңында 0. 05-0. 1м қалыңдықпен оның түбін жабады.

1. 2 а-суретінде көріп отырғандай ІІ фазада түсіп бара жатқан ағымның барлығы қалыптардың біреуіне түседі және қалыптың негізгі толуы осы фазада болады.

ϑ ІІ =ϑ c , ал f ІІ =f c болғадықтан,

G ІІ =ϑ c ⋅ f c (1. 4)

Күшті ағым металдың төменгі қабатына келіп түседі, ол оның соғу әсерін төмендетеді, соған қарамастан ол жеткілікті үлкен және күшейтілген көпіршіктің пайда болуын және металдың тотығуын болдырады.

Аллюминий мен басқа да металдарды құйған кезде, олардың құрылған тотық көлемінің осы металдың құрылуына кеткен металл көлеміне қатынасы К>1, металл ағымы чушкадан - құйылатын металды тотығудан сақтайтын тотыққан қабыршықта жатыр. Чушканың құрылуы және магнийді құю кезі бақыланады, К=0, 74. Бірақ бұл қабыршықтың төзімділігі өте төмен және құйылатын магниймен бірге қалыпқа түсіп тесіле жыртыла бастайды.

ІІ фазадағы қалыпқа құйылатын металл қалыптың қарама-қарсы қабырғасына жетіп, одан ажырай бейнеленеді, артынша бейнелеуші толқын пайда болады, ол ағымның түскен жеріне жылжиды. Олардың кездесу моментінде толу процесі ІІІ фазасына өтеді.

1. 2-Сурет- Қалыптардың металмен толу кезегі

Жылдамдықтың, қиылысудың және шығынының өзгеру сипаты І фазасының параметрлеріне ұқсайды, тек барлық элементтер кері тізбекпен қайталанады. Қалыпқа металдың келіп түсуі бүйір қабырғасы бойынша өтеді. Бұл қалыпқа құйылып қойған металдың массаға жәй және тыныш кіруін анықтайды. Сұйық металл беті бұл фазада деңгейдің жоғарылауы кезінде орындалуларға қауіптенбейді, яғни деңгейдің жоғарылауы жоғарыға түсе өтеді.

1. 3-суретте қалыптарды металмен толтыру жылдамдығының өзгеруі, ағымның қиылысу ауданы мен металдың уақыт бойынша шығыны көрсетілген.

Осылайша қалыптарды толтыру процесі кезіндегі чушканың сапасына ең теріс әсерді ІІ фаза тигізеді. Күшті ағымның жеткілікті жоғары биіктіктен қалыпқа түсуі магнийдің көпіруіне және тотығуына әкеп соғады. Тотыққан қабыршықты беткі беттен қолмен алады. Соған қарамастан көбінесе чушка негізінен тотыққан металл емес затпен азап шегуі мүмкін - оның пайда болуы магнийді құю сипатына байланысты - ашық ағым.

1. 3-сурет-Қалыптарға құю кезіндегі жылдамдық пен шығынның өзгеруі

1. 3 Қалып пен құйма арасындағы жылу алмасу

Жылу алмасуды қолмен магнийді қозғалмайтын қалыпқа құя отырып көргенбіз; барлық операциялар ұзақтылығы конвейердегі ұқсас операциялар ұзақтылығына тең болды.

Конвейерде бір балқыманы құюдың ерекшеліктері мен сипатына қарай металдың жұп порциясын лентаның толық айналымына сәйкес келетін уақыт өткеннен кейін құяды, ал тақ - ағымдар арасындағы үзілістер уақытына сәйкес келетін көбірек уақыт өткеннен кейін.

Тигелдегі магний температурасын хромель-алюмелді термопарамен өлшейді және ЭПП-09 приборында фиксирлейді, ал қалыптар температурасын - хромель-копелді термопаралармен өлшейді, олардың суық спайлары ЭПП-09М2 приборына жалғанған.

Құйманың температурасының өзгеруін ашық жанып тұрған спайы бар және қалыңдығы 0, 005м, қалыпқа металды құю алдында орналастырылған, хромель-алюмелді термопаралармен анықтайды. Термопара спайлары қалыптар түбінен 0, 022 және 0, 045м арақашықтықта орналасқан. Температура ЭПП-09М2 приборымен фиксирленген. Диаграммалық лента жылдамдығы барлық үш приборларда 14, 4 м/с тең, ал цикл - 5 с.

1. 2-кестеден көрінгендей, 2-циклдан бастап қалыптың температурасы бірдей шектерде өзгереді (2-7 циклдар) . Қалыптың орташа температурасы құю мен сәйкес алып тастау алдында 261 және 363 0 С.

7-ші құйманы алып тастағаннан кейін қалып сумен салқындатылмайды. Бұл құю алдында температураның 326-ға дейін өсуіне әкеп соқты, ал алып тастау алдында 484 0 -ке дейін. Бұл жылу, ІІ аймақтағы қалыптардың температурасының өзгеруі 2-7-ші циклдарға қарағанда 1, 5 есе өсіп кеткендігіне қарап қалыппен аккумуляцияланады.

9-шы циклдағы өзара ескерілмейтін моменттер бір жағынан сұйық қалдықты вакумды құюға байланысты құйма массасының

1. 2-Кесте-Магниймен толтыру процесі кезіндегі қалыптағы температураның өзгеруі

Металды құю алдында

Құйманы алып тастағаннан кейін

ІІ аймақтағы қалыптардың температурасының өзгеруі

118

276

158

248

359

111

266

369

103

280

384

104

262

348

86

253

359

106

257

360

103

326

484

158

288

384

96

240

384

114

345

535

190

азаюы, ал екінші жағынан - қалыптарда құйманың тұру ұзақтылығы. Біріншісі құйманың жылуұстамдылығының көлемінің азаюына әкелді, ал екіншісі - құйманы аса салқындатуға байланысты қалыпта аккумуляцияланатын жылудың көбеюіне. Қалыпта аккумуляцияланатын жылудың жалпы көлемі 2-7 цикл деңгейінде қалды.

10-шы циклдың ерекшелігі - қалыпты суытпай-ақ 9-шы құйма мен 11-ші құюды алып тастау процесі ұзақ болған жоқ. Бұл 11-циклдағы барлық температуралардың тез жоғарылауына әкелді.

11-ші құйманы суытуды қалыпта жасады. Бұл жағдайда суыту жылдамдығы, әсіресе құйманы суытқанға қарағанда процестің соңында көбейді. Бұл құйманың бетіне суды берумен түсіндіріледі. Қалыптан алып тасталған құйманы ауада суытқан. Қалып пен құйманың температурасын өлшеу нәтижесінде қалып-құйма толығымен және құйма мен қалып бөлек жүйесінің жылу балансы құрылды.

Бұл процестің ерекшелігі - құраушы элементтерінің периодты өзгеруі болып табылады.

Келесі келтірілген баланстар 6-шы циклда түсірілген.

Магний мен қалыптың жылу ұстамдылығының өзгеруі және сыртқы ортамен жылу алмасуы 1. 1-суретте көрсетілген аймақтар бойынша қарастырылады.

1-аймақта қалып 253 0 пен кіреді және аккумуляцияланған жылу қоры келесі формуламен анықталады

Q ак 1 =c 1 m 1 t 1 (1. 5)

мұндағы, c 1 - қалып материалының лездік жылу сыйымдылығы, ккал/(кг*град) ;

m 1 - қалып массасы, кг;

t 1 - аймаққа кіру кезіндегі қалыптар температурасы, С 0 .

Сұйық магнийдегі жылу көлемі үш жағдайларда болады:

Q ғұ 1 = Q ж + Q ғ + Q с (1. 6)

мұндағы, Q ж , Q ғ , Q с - құймадағы және сәйкесінше металды жылытуға кеткен жылу көлемі, оның алып тастау температурасына дейінгі қатуы мен сууы, ккал.

І-ші аймақта процесстің қысқа уақыттылығынан жылу шығынын елемейміз.

Сонымен І-ші аймақтан жүйе шығады, оның жылу қоры болады

Q 1р = Q ак 1 + Q 1 құ

ІІ -ші аймақта екі процесс жүреді:

а) қалыппен магний жылуының бір бөлігін аккумуляциялау;

б) қалыппен және құймамен жылудың шығындалуы.

Q ғұ 1 - сұйық металмен бірге жылудың келуі;

Q с„у + Q жағ ; Q 111 , Q 1V , Q V - аймақтардағы қалыптармен жылудың шығындалуы; ∆Q құ - алып тасталған құйманың жылу ұстамдылығы; ∆Q ак 1 - қалыптың тұрақты жылу ұстамдылығы; Q ак 11 - қалыппен құймадан жылуды аккумуляциялау.

1. 4 - Сурет-Қалып пен құйманың балансы

Қалыппен аккумуляцияланған жылу көлемін келесі формуламен санап шығарамыз

Q ак 11 = c 1 m 1 (t 11 -t 1 ) (1. 7)

t 11 - ІІ-ші аймақтан шыққан кездегі қалыптың температурасы.

Бұл кезде қалып пен құйма арасындағы сағылаудағы жылуды аккумуляцияланбайды және қалып жылу сыйымдылығы температура өзгергенде де өзгермейді деп қабылдаймыз.

Құймамен шығындалған жылу көлемі келесі үш статьялардан тұрады: қалыппен аккумуляциялау, сәуле жіберу арқылы шығындар және жақындаумен шығыны:

Q құ 11 = Q ак 11 + Q сәу + Q жағ . (1. 8)

ІІ-ші аймақтың аяғында қалыптан құйма алып тасталынады, оның жылу қоры:

∆Q ғұ = Q ғұй 1 - Q ғұй 11 (1. 9)

ІІ-ші аймақтан шығып, ІІІ-ші аймаққа кіргендегі жылу көлемі келесіні құрайды:

Q ак 111 = Q ак 1 + Q ак 11 (1. 10)

Жылу алмасу процесінің қайталануы тек І-ші аймаққа кіру моменті кезінде ІІ-ші аймақта аккумуляцияланатын жылу көлемі қалыптан алынса ғана болады.

Конвейер лентасының аз жылдамдығы кезінде және ерітінділерді құю арасындағы үлкен үзілістер кезінде қалыптарды бастапқы күйге дейін суыту ауада жылу алмасу шарттарында өте береді. Біздің есептеуіміз бойынша қалыпты І-ші аймаққа кіргендегі бастапқы температураға дейін суыту үшін, конвейер мен жұмыс істеу кезінде кететін уақытқа қарағанда 2, 75 есе көп уақыт керек. Бұл, егер төменгі бұтақты ілгек түрінде орындалса ғана болады, бірақ ол ремонт пен агрегатқа қызмет көрсетуді қиындатады.

Сондықтан да төменгі бұтақтың белгілі бөлігінде қалыптарды сумен суытады. Кері жағдайда қалып жоғарғы жылумен І-ші аймаққа кіреді. Бұл кезде сұйық металл құймадан құйыла алады. Егер қалыптан құйманы алып тастаған моментке сәйкес келсе.

ІІІ-ші аймақта қалып ауада суытылады және келесі формуламен анықталатын жылу көлемін жоғалтады:

Q 111 =α қ fτ 111 (t 111 -t орт ) (1. 11)

мұндағы, α қ - қалып пен ауа арасындағы күрделі жылу алмасу коэффициенті, ккал/(м 2 *ч* 0 С) ;

f - қалыптың қоршаған ортамен жылу алмасу ауданы, м 2 ;

t 111 - ІІІ-ші аймақтағы орташа температура, 0 С;

t орт - қоршаған орта температурасы, 0 С.

Осыған ұқсас ІV пен V аймақтарында жылу шығыны жылу алмасу коэффициенттері кезінде анықталады.

Осылайша жылу баланс теңдеуін құрастыруға болады:

Q ак 1 + Q ак 11 = Q 111 + Q 1V +Q V +Q ак 1 (1. 13)

Теңдеудің оң және сол жақтарындағы Q ак 1 шамасының бар болуы процестің қайталануын береді.

Құйманың жылу баланс теңдеуі келесідей болады

Q құ 11 -( Q сәу + Q жағ ) -∆Q құй = Q ак 11 (1. 14)

1. 3-кесте-Құйма мен қалыптың жылу балансы келтірілген.

Жылу:

асыра ысу . . .

қату . . .

қалыпта металдың сууы.

129

556

150

15, 5

66, 5

18

Қалыппен аккумуляциялау

Құймамен, сәуле жіберумен және жақындаумен

750

85

89, 8

10, 2

Жылу баланс теңдеуі келесідей болады

Q құ 1 +Q құй 1 =( Q сәу + Q жағ ) +∆Q құй + (Q 111 + Q 1V +Q V ) +Q ак 1 .

Баланстарды құрастыру кезінде келесі параметрлер мен жылу алмасу шарттары қабылданған:

құйма үшін:

m TB =7. 3 кг; t темп =710 0 С; t уд =574 0 С; К=0, 93 ккал/м 3 *ч* 0 К 4 ; f=0. 1 м 2 ; α ғұй = 7, 03ккал/(м 2 *ч* 0 С) ; f ғұй =0. 25 м 2 ;

қалып үшін:

m 1 =55кг; t 1 =253 0 С; t 2 =359 0 С; α Қ =23. 9ккал/(м 2 *ч* 0 С) ; f=0. 488м 2 ; α Қ =354 ккал/(м 2 *ч* 0 С) ; t орт =20 0 С; t В =5 0 С.

1. 3-кестесінен көрінгендей металдың көп бөлігі қалыппен аккумуляцияланады.

1. 4 Құйманың қатуы

Конвейердегі құйманың қатуын жан жақты суыту процесі ретінде қарастыруға болады: қалыпқа құйылған сұйық металл көлемі бес жақтан қалыптың қабырғаларына тиеді, ал бет жағы ауа мен немесе газбен түйіседі. Жан жақтан жылу бөлудің интенсивтілігі кристалдардың өсу жылдамдығы мен бағытын анықтайды және құйманың қабатының қалыңдығын анықтайды.

Аз көлемді түрлі түсті металдар құймасының қату ұзақтылығы қалған үлкен құймаларға қарағанда көптеу болады.

Сондықтан да сенімді нәтиже алу үшін қатуды суытатын термопарамен температураны өзгерту, сұйық қалдықты құйғаннан кейін өлшенетін қабаттың өзгеруі, сұйық металдың «соңғы тамшысы» қатқан кезде.

1. 5-суретте 1 және 2 нүктелерінде температуралар өзгерісімен кристализациялау фронтының қозғалымы кезекпен 2 және 1 нүктелері арқылы болатын болғандықтан, жылудың бір нешеуі төмен қарай кеткенін сапалы түрде анықтады.

«Соңғы тамшы» қатқан кезде құйманың қату ұзақтылығын визуалдық түрде анықтаған. Ол үшін құйғаннан кейін бірнеше секунд өткеннен кейін және қабаттың беті құрылу үшін оны соғып тұрған. Сұйық металл беткі бетке шыққаннан кейін құйманың қабаты бойынша жеңіл жиі соғып тұрған, олардың әсерімен сұйықтық құйманың бетіне ығысып, және керісінше болады.

Сұйық металдың беткі бетке шығысы тоқтаған моменті уақыт бойынша фиксирленеді.

Қалыптағы құйманың толық қату ұзақтылығы 225 с құрайды. Осы уақыт пен 11 аймақтың ұзақтылығын салыстыра отырып қалыптағы құйманың толық қатуы 16с құрайтынын көруге болады.

1. 5-Сурет-Қалыптағы магний құймасының қату изотермалары

Қату жылдамдығын анықтағаннан кейін қалыпқа құйылған сұйық металды белгілі уақыт аралығында қайтадан құйып алатын.

Құйып алуды жәй ғана көтеріп құятын немесе ваккумды сорып алу арқылы.

Сорып алу бір ғана нүктеде өткендіктен, ауаға жылу бөлу нәтижесінде құрылған жоғарғы қабат төмен қарай түсіп төменнен өсіп көтеріліп келе жатқан қабатқа қосылатын.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz