Портландцемент өндірісінің технологиялық негіздері: шикізат, қоспалар және өндіріс тәсілдері

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

СЕМЕЙ қаласының ШӘКӘРІМ атындағы МЕМЛЕКЕТТІК УНИВЕРСИТЕТІ

«Құрылыс материалдарын өндіру технологиясы» пәнінің оқу-әдістемелік кешенінің

оқу- әдістемелік материалдары

ПӘНІНІҢ ОҚУ-ӘДІСТЕМЕЛІК КЕШЕНІн

“ҚҰРЫЛЫС МАТЕРИАЛДАРЫН ӨНДІРУ ТЕХНОЛОГИЯСЫ”

050730 «Құрылыс материалдарын, бұйымдарын

және конструкцияларын өндіру»

Оқу әдістемелік материалдары

Семей 2013

Мазмұны

Дәрістер.

№1 дәріс. Кіріспе. Портландцемент өндіру үшін шикізат материалдары. Шикізатты қазып алу, оны тасымалдау және сақтау. ПЦ құрамының сипаттамалары: силикатты, глиноземді модульдері және тойым коэффициенті.

Дәріс жоспары:

1. Кіріспе.

2. ПЦ өндіру үшін шикізат материалдары. Шикізатты қазып алу, оны тасымалдау және сақтау.

3. ПЦ құрамының сипаттамалары: силикатты, глиноземді модульдері және тойым коэффициенті.

Гидравликалық байланыстырушыларға жататындар: гидравликалық әк, романцемент, портландцемент, шлакты портландцемент, пуццолонды портландцемент, ақ портландцемент, түрлі-түсті портландцемент, пластифициалынған портландцемент, гидрофобты портландцемент, тез қатаюшы портландцемент. Аталғаң цементтердің барлығы портланцемент клинкері негізінде алынады. Ал, глиноземдеу клинкері негізінде глиноземдік, аса глиноземдік және гипсті - глиноземдік цементтер алады.

Шикізат базасының сапасы және дайындалған шикізат араласпасының құрамының дұрыстық дәрежесі бойынша алынатын цементтің сапасын, пештердің өнімділігін, отын шығынын және т. б. өндірістің көрсеткіштерін алдын ала жобалап айтуға болады. Цемент клинкерін алу үшін қажет негізгі шикізат материалдарын үш түрге бөлуге болады: 1. Күйдіргенде СаО беретін карбонаттық компонент - СаСОз; 2. Көпшілігінде алюмосиликаттан тұратын саздық компонент; 3. Шикізат араласпасында жетіспей тұрған оксидтердің мөлшерін реттеу үшін қолданылатын корректирлеуші /түзеуші/ қоспалар.

Карбонаттық компонент ретінде негізінде СаО /40-44% көбірек/, Мg0 /3, 2-3, 7 пайыздан көп емес/ жэне азғана Nа 2 0 + К2О (1% көп емес) тұратын карбонаттар тау жынысын (ізбес тасы, бор, туф, мрамор және т. б. ) қолданылады. Әсіресе өте бағалы шикізат - саздан (20-50 пайыз) жне майда көмірқышқыл кальцийден (50-80%) тұратын мергелдік тау жынысы. Саздық компонентке каолинит, монтмориллонит, галлуазит жэне гидрослюд сияқты минералдардан тұратын жұқа дисперсиялы шөкпелі тау жыныстары жатады. Онымен қатар жеңіл балқымалы саздар, саздылы мергель, саздылы сланец, лесс және т. б. с. с жыныстар пайдаланылады. Бұлардың химиялық құрамдары мына оксидтерден тұрады: 60- 80 % Sі0 2 , 5-20% - А1 2 0з, 3-15% - Ғе 2 0 3 . Саздардың құрамында тағы көмірқышқыл тұздары түрінде аздаган кальций жэне магний оксидтері болуы мүмкін. Nа 2 0, К 2 0 жэне Мg0 қосылған ерігіш тұздар қоспалары мүмкіндігінше аз болуы керек.

Корректирлеуші қоспалар, жоғарыда айтылғандай, карбонат жэне саздан тұратын екі кампонентті шикізаттар араласпасьшдағы жетпей тұрған оксидтерді қажетті мөлшерге жеткізу үшін қолданатын шикізат. Мысалы, SiO 2 мөлшерін шикі араласпаға трепел, опока қосу арқылы көбейтеді. Күкірт қышқылдар заводының пириттер огоркаларын немесе домналық пештердің колошник топырагын қосып Ғе 2 0з мөлшерін көбейтеді, А1 2 O 3 мөлшерін көбейту үщін бокситті немесе глинеземге бай саздарды қолданады.

Жанама өнімдер мен қалдықтар цемент өнеркэсібі үшіні өте өтімді шикізат болып есептеледі. Олардың көпшілігі құрамдары бойьшша портландцемент клинкеріне жақын, демек қолдануға дайын тұрған қоспалар. Қазіргі кезде домна қоқыстары, электротермофосфорлар шлактары жэне глинезем өндірісінің қалдығы-нефелиндік щлам цемент өнеркәсібінде кең қолданылады. Электротермофосфорлар қоқыстары табиғи фосфориттерді электро пештерде 1450-1550°С температурада тікелей буға айңалдыра айдағанда пайда болатын /возгонка/ қалдық. Домналы және электротермофосфорлар қоқыстарының құрамы көптегең оксидтерден және күкіртті крсындылардан тұрады: СаО, Sі0 2 , А1 2 0 3 , Мg0, Ғе 2 0 3 , СаS, МпS, ҒеS.

Қоқыс қосылған шикі араласпаларды күйдіргенде отыңңың шығыны төмендеп, пештің өнімділігі өседі. Нефелиндік шлам өте жогарғы температуралық өңдеуден шыққандықтан, портландцемент клинкерінің құрамында болатын екі кальцийлі силикаттан тұрады. Сондықтан оны белитті шлам деп те атайды. Химиялық құрамы: Sі0 2 - 25-30 пайыз, СаО -50-55 пайыз. Бұдан дайын шикі араласпа алу ушін 15 -20 пайыз кальций карбонатын қосса болғаны. Мұндай араласпадан клинкер алғаңда, отын шығьшы 20 - 25 пайыз төмендейді де пештің өнімділігі 20

пайыз шамадай өседі. Цемент өнеркэсібі отын мен энергияны ең көп тұтынатын халық шаруашылыгының бір саласы. Жыл сайын цемент өнеркэсібі 23 млн. т. щартты котельдік-пештік отынын жәңе 14 млрд. кВт/сағ. электрэнергиясын тұтынады. Тұтьщатын отыңңың құны дайын цементтің өзіндік құнынан 26 пайызға дейін болады. Отың мен электр энергия шығының 1 пайыз азайту арқылы 12, 5 млн. тенге экономия жасауға болады. Сондықтан отын және энергия қорын ұқыпты тұтыну, оны унемдеу жолдарын іздестіру цемент өнеркэсібі үшін өте маңызды мәселе. Цемент өнеркәсібінде отын үшін майдаланған тас көмір, мазут және табиғи газ қолданады. Әрине тас көмір қолданудың көптеген ыңғайсыздығы бар. Біріншіден, оны қолданарда қосымша қойма алаңын жасау керек, өзіндік кептіруге жэне ұнтақтауға қажет агрегаттармен жабдықталған технологиялық жолы болу керек. Оның үстіне заводтың санитарлық жағдайы нашарлауынан көмірдің өзінен-өзі жанып кету қаупі туады. Осы себепті техникалық қауіпсіз жұмыс істеу үшін көптеген инженерлік, экологиялық проблемаларды шешуді керек етеді. Сұйық отын (мазутты) қолдануда да көптеген ыңғайсыздық бар. Мысалы, оны пешке берер алдында сүйықтандыру үшін 60-70 С температураға дейін қыздыру қажет. Сондықтан оны қыздыратын агрегат салу керек, оған қоса мазутты сақтайтын арнаулы қойма, қоймадан оны қопару үшін насос талап етіледі. Технологиялық жагынан ең өтімді табиғи газ. Ол газ жүргізу қүбыр жолынан басқа ешқандай қүрылысты да, жабдықты да қажет етпейді. Сондықтан кейінгі жылдары мүмкіндігінше цемент заводтары табиғи газ қолдануға көшіп жатыр.

Ауада да және суда да қатая беретін портландцемент клинкері мен гипсті біріктіріп ұнтақтағанда алынатын гидравликалық байланыстырушы заттар портландцемент деп аталады. 1, 5-3, 5 пайыз гипсті оның ұстасу мезгілдерін реттеу үшін қосады. Себебі, гипссіз ұнтақталған клинкер бірнеше минуттың ішінде қатып үлгереді де құрылыста қолдануын қиындатады. Клинкер - цементтің ең басты құрам бөлігі /компоненті/. Оны тау жынысынан - карбонаттан /75-80%/ және саздан /20-25%/ құралган, клинкерде жоғары негізді силикаттардың болуын қамтамасыз ететін, шикі араласпаны балқуына жеткізе күйдіру арқылы алады. МОСТ 10178-85 портландцементтің үш түрін өндіруді қамтыган: ҚЖ-қоспасыз, Қ5-қосылган активті минералдық қоспалар мөлшері 5 пайызга дейін, Қ 20-5 пайыздан 20 пайызға дейін /глиежден басқа/ шөкпелі тау жынысынан алынған минералдық қоспалар немесе 20 пайызға дейін домналық жэне электротермофосфорлық гранулданған шлактар, глиеждер жэне басқа минералдық қоспалар қосылған портладцементтер

Шикізат ретінде эдетте, мергелдік известняк жынысын пайдаланады. Жоғарыда айтқандай, оның қүрамында 6-25 % саз жэне ұнтақ дисперсиялы құмды қоспалары болады. Бұл шикізаттың химиялық құрамы гидравликалық немесе негіздік модулмен, яғни СаО пайыздық мөлшерінің қышқылдық оксидтердің пайыздық мөлшеріне. қатынасы бойынша сипатталды:

%СаО

т =

%(SiO 2 + А1 2 О 3 + Ғе 2 О 3 )

Бұл гидравликалық модуль мөлшері 9-1, 7 аралығында болу керек. Шикінің гидравликалық модулі төмен болған сайын одан алатын гидравликалық эктің гидравликалық қасиеті анықтау болады жэне күйдіру өнімінде бос кальций оксиді аздау қалады. Гидравликалық модулі жоғарылаған сайын алатын өнім ауалық экке жақындай түседі. Сондықтан шикі зат осы модульдің шамасына байланысты ауалық әк/ ш > 9/, орташа гидравликалық әк/, босаңгидравликалық /т=4. 5 -9/, күшті гидравликалық / т=1, 7 -4, 5/ әк болып бөлінеді. Ал, романцемент үшін - т=1, 7 - 1, 1. Босаң гидравликалық әк сумен әрекеттесекенде үдемелі сөнеді, порошокқа ыдырап кетеді, гидравликалық қасиеті бар, сөнбейтін түйіршіктер мұнда аздау. Күшті гидравликалық эк қарқынды сөнбейді. Егер эктің модулі 1, 7-1 тең болса, онда ол тіпті сөнбейді, өзінің қасиеті бойынша романцементке жақын болады. Мұндай әкті шектік немесе цементтік әк деп атайды.

Әдебиеттер.

1. Бутт Ю. М. Технология цемента и других вяжущих материалов Учебник для инж. специальностей строительных ВУЗ-ов. - 5-е изд. перераб. и доп. - М. : Стройиздат., 1976. - 407 стр. . : ил.

2. Лабораторный практикум по курск «Минеральные вяжущие вещества» Буров Ю. С. идр. М. ; Стройиздат, 1974г.

3. Сатекев Б. С. Табиғи және жасанды құрылыс материалдары мен бұйымдары. М. Х. Дулати атындағы Тараз мемлекеттік университеті. 1, 2 том

№2 дәріс. Құрғақ және сулы әдіспен шикізат қоспаны дайындауы

және іріктеп түзету.

Дәріс жоспары:

1. Құрғақ және сулы әдіспен шикізат қоспаны дайындау

2. Қоспаны іріктеп түзету.

Шикізаттар араласын құрғақ немесе сулы тәсілмен дайындайды. Соған сәйкес портландцемент өндіру тәсілі - құрғақ және сулы болып екіге бөлінеді. Біздің және басқа республикаларда көбіне сулы тәсілді қолданады.

Сулы өндіріс тәсілі бойынша шикізаттардың майдалануы мен араласуы, олардың күрамының орташалануы және корректірленуі белгілі бір су мөлшерін қосу арқылы жасалынады. Ал, құрғақ тәсіл қолданғанда көрсетілген операциялардың барлығы шикізаттың күрғақ қалпында жасалынады. Шикізаттар араласын дайындау тәсілдері олардың /саздың, әк тастың, бордың жэне т. б. / физикалық қалпына, ылғалдығына, біркелкілігіне байланысты. Мысалы, егер табиғи заттардың /шикінің/ ылғалдығы жэне мықтылығы тіпті жоғары болса, онда эрине олардың күрғақ тәсіл бойынша үнтақтап жэне араластырып, қүрамы біркелкі шикізаттар араласын дайындау қиынға түседі. Жеке бір жағдайда шикізаттар аралас тәсілдермен де дайындалады. Бүл вариант бойынша шикізаттар алдымен сулы тэсіл өндіріс бойынша дайындалады. Одан кейін сүйық шикізаттар шламын мүмкіндігінше арнаулы қүрал көмегімен сүзіп, судан ажыратады. Сөйтіп жартылай қүрғақ күйінде күйдіру пешіне береді. Айтылған тэсілдердің эрқайсысының өзіне тән артықшылығы және кемшілігі де бар.

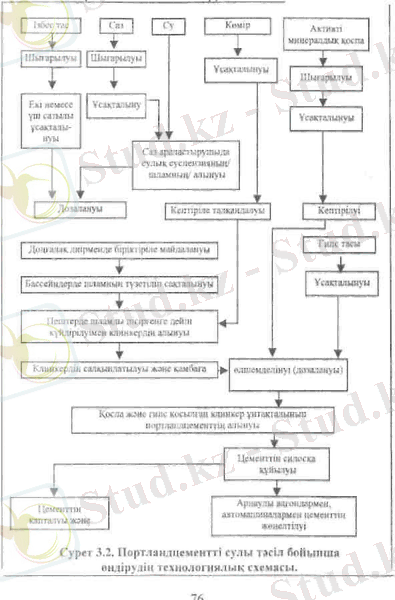

Әдетте мықтылау карбонат тасы мен ылғалдылығы 5 пайыздан жоғары жүмсақтау саз қолдануға бағытталған. Себебі мүндай минералдық жыныстардан қүрамы біркелкі үнтақталған шикізатты осы сулы тәсіл бойынша дайындау жеңілге жэне арзанға түседі. Бүл тэсіл бойынша негізгі шикі материалдардың физикалық-механикалық қасиеттеріне жэне т. б. факторларға байланысты портландцементті түрлі технологиялық схемамен алуға болады. Жүмсақ жыныстарды (бор, саз) қопарыстырушы деп аталатын арнаулы аппаратта (д=12 м; Н=3 м) көп су қосып араластырып қаймақ түсті лай алады (шлам) . Ауыр қүмы бөлініп аппараттың түбіне шөгеді. Сазды жақсы ұнтақтау үшін құмнан бөлініп байытылған сұйық саз ротарлық диірменге немесе айналмалы домалақ диірменге беріп тартады Жұмсақ минералдық жынысты қолданғанда көп су қоса ұнтақтау үшін эсіресе ММС 70x23 қысқа барабан типті өздігінен ұнтақтау диірмені "Гидрофол" өте тиімді болып саналады. Барабан іш жағынан тозбайтын плитамен қабатталған (брондалған) . Бұл брондық плиталардың арнаулы қырлары болады. Гидрофол айналғанда сол қырлары материалды жоғарғы шеткі нүктесіне дейін көтеріп тастап отырады. Осындай процестің арқасында сумен араласқан шикізат өзінен-өзі талқандалып 3-5 мин ішінде майда шлам болып шығады. Судың мөлшерін азайтып, онымен қатар шламның керекті ағымдылығын сақтау ушін сұйықтандырушылар - сырттай активті қоспалар қосады/ СДБ, мылонафт, натрий триполифосфаттар және т. б. /. бұл қоспалар шламның суын 3-4 пайыз азайтады / сур. 3. 2. /. гидрофольдан шыққан шлам бассейнге түседі Егерде қатты карбонаттар /тау эк тастары/ және жұмсақ саз қолданса цемент өндіру технологиялық схемасы шикі зат материалдарын алдымен ұсақтап, одан кейін оларды бір - бірімен қоса диірменде ұнтақтап біркелкі дисперсиялық шлам дайындау процестерінен басталады сулы тэсіл бойынша цемент өндіру схемасын қараңыз. Әк тастарды /известняктарды/ екі немесе үш стадияда жақты және балғалы ұсатқыштарда ұсақтайды. Ұсақталған известняк жэне саз қопарылыспасынан саз шламы белгілі мөлшерде шикі заттар диірменіне келіп түседі. Шламның керекті химиялық құрамын қамтамасыз ету үшін, оны бассейнде немесе өндіріс потокы бойынша түзейді Қаймақ тәрізді шлам диірменнен кейін насоспен күйдіру пешінің шағын багына айдалады. Бактен шлам бірқалыпты айналмалы ұзын пешке келіп құйылады. Қазіргі цемент заводтарында құрғақ тәсіл бойынша известняк пен саз ұсақтанудың бірінші стадиясын/ сатысын/ өткеннен соң химиялық кұрамын анықтайтын сынаққа алушы аппаратардан, 0-10 мм дейін майдалайтын ұсақтағыштардан, ренгенрадиометриялық сараптаушылардан тұратын пункттерден өтеді. Бұл химиялық анализдің негізінде ұнтақталған шикізаттардың дэлдігі 3-4 пайыз шамасындай бірінші дозалауды жасайды. Дозаланган эк тасы мен саз «Аэрофол» диірменіне келіп өзінен -өзі ұнтақталынады. Оларды кептіру үшін «Аэрофолга» пештен шығатын температурасы 600-650°С ыстық газды жібереді. Өздігінен ұнтақтау диірмені «Аэрофол» -тиеуші/ салушы/ және түсіруші қаптармен/ тығыздалып қосылған қуыс науа/ жабдықталған диаметрі 7 - 10 м/ диаметірінің ұзындығына қатынасы 3:1 н- 4:1 / айналмалы барабан. Бұл тәсілмен ылғалдылығы 20 - 25 пайыз минералдық жыныстарды кептіріп ұнтақтауға болады. Қуыс науаның диаметрі үлкен болғандықтан, мұнда жіберетін ыстық газдың да көлемі жетерліктей. Оның үстіне газдың материалдарымен жанасу ауданы кең болғандықган, диірменнің өнімділігі де жоғары. «Аэрофол» диірменінде шикі затты тарту цемент өндірісіндегі минералдық шикізаттарды ұнтақтау техникасындағы нағыз маңызды тиімділігі зор шешімнің бірі. Біріншіден, әк тасты екінші рет ұсақтау бөлімі соғылмайды; екіншіден, шикі затты ұсақтау және кептіру процесі бір агрегатта қатарынан орындалатындықтан арнаулы кептіру бөлімде тұрғызылмайды; үшіншіден ұнтақтауға қажет ұнтақтаушы денелер және электр - энергия шығындары едәуір төмендеиді; төртіншіден шикізатты пештен шығатын ыстық газды қолдану арқылы құрғату отын шығынын қысқартады. «Аэрофол» диірменінде өз бетімен ұнтақталу механизмі 3. 3 және 3. 4 - суреттерде көрсетілген. «Аэрофол» барабанының іш жағынан бекітілген қалақтар ұсақталған тасты жоғарғы шекті нүктеге дейін көтеріп тастап отыратын болғандықтан шикі зат ұнтақталып, әрі ыстық газдың жылумен кеуіп те үлгереді. Құрғақ тәсіл өндірісінде шикі заттарды екі түрлі схемамен ұнтақтайды: ашық және жабық ұнтақтау циклі. Ашық цикл бойынша /сур. 3. 5, а/ материал диірмен арқылы бір - ақ рет өтеді; жабық циклде ірі фракциялы материалдар сепаратор арқылы диірменнен ұнтақтығын жеткізу үшін екінші рет жібереді. Сонымен, диірменнен жақсы майдаланған және кептірілген құрамы біркелкі шикізат алынады. Жалпы техникалық және экономикалық көрсеткіштер жағынан құрғақ тәсіл өндірісі сулы тәсілден басымдау келеді. Бұл тәсіл бойынша үлкен пешті қолданғанда, клинкер алуға кететін отын шығыны шамамен екі есе азаяды, бір жұмысшыға шаққандағы жылдық өнім 40 пайыз өседі, өнімнің өзіндік құны 10 пайыз азаяды және завод салуға кететін қаражаттың мөлшері 40 пайызға қысқарады. Дегенмен құрғақ тәсіл цемент өндірісінде біраз күрделі жабдықтар қажет етеді, еңбек санитариясын қамтамасыз етуді, дала кеңістігін таза сақтауды киындатып жібереді. Оның үстіне ылғалдылығы 20 - 25 пайыз жоғары минералды құрғатып өңдеу көп отын шығынын керек етеді. Сондықтан ылғалдылығы жоғары шикізаттар қолданатын заводтар үшін отынды үнемдеудің ақиқат жолы - құрастырылған тәсіл өндіріс тәсіліне көшу.

Әдебиеттер.

1. Бутт Ю. М. Технология цемента и других вяжущих материалов Учебник для инж. специальностей строительных ВУЗ-ов. - 5-е изд. перераб. и доп. - М. : Стройиздат., 1976. - 407 стр. . : ил.

2. Лабораторный практикум по курск «Минеральные вяжущие вещества» Буров Ю. С. идр. М. ; Стройиздат, 1974г.

3. Сатекев Б. С. Табиғи және жасанды құрылыс материалдары мен бұйымдары. М. Х. Дулати атындағы Тараз мемлекеттік университеті. 1, 2 том

№3 дәріс. ПЦ өндірудің құрғақ және сулы әдісі бойынша технологиялық сұлбалары

Дәріс жоспары:

1. Портландцемент өндірудің құрғақ әдісі бойынша технологиялық сұлбалары

2. ПЦ өндірудің сулы әдісі бойынша технологиялық сұлбалары .

Бұл тәсіл бойынша орындалатын өндіріс процестерінің схемасы келтірілген. Осы схема бойынша шикі заттар диірменінен шығатын шлам түзетілгеннен соң, вакумм - сүзгішке немесе пресс - сүзгішке келіп түседі де ылғалдылығынан 16-20 % дейін төмендетеді. Осы жерде гранулданады. Құрғақталған гранулдардан түтіннен электрофильтірмен тосып алынған тозаңға бір - бірінен жабыспайтындай етіп аунатып, күйдіру пешіне береді.

Құрастырылған тәсіл бойынша, сулы тәсілмен салыстырғанда қаражат шығыны 10 % және отын шығыны 30 % азаяды. Оның үстіне диаметрі 10-15 мм. шикі заттар араласпасының гранулдары пеш агрегаттарының бірқалыпты режимде жұмыс істеуін жақсартады.

Шикізаттар араласын дайындау тәсілдеріне қойылатын бір талап -сапалы портландцемент клинкерін алу үшін олардың химиялық құрамы тұрақты болу керек және клинкердің химиялық құрамы мына көрсетілген пайыздық мөлшерде болуын қамтамасыз етілуі керек: СаО-63-66; Si0 2 -21-24; Al 2 О 3 -4-8; Ғе 2 О-2-4. Бұлардың қосындысы 95 - 97 % болу керек.

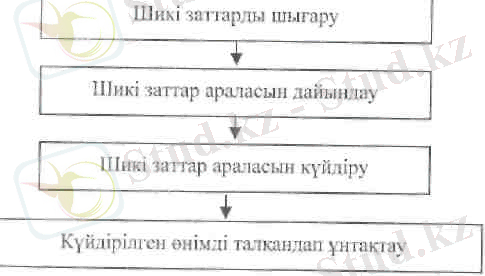

Портландцементті өндіру мына төменде аталған негізгі операциялардан түрады:

Шикізаттар араласын қүрғақ немесе сулы тәсілмен дайындайды. Соған сэйкес портландцемент өндіру тэсілі - қүрғақ және сулы болып екіге бөлінеді. Біздің және басқа республикаларда көбіне сулы тәсілді қолданады

Әдебиеттер.

1. Бутт Ю. М. Технология цемента и других вяжущих материалов Учебник для инж. специальностей строительных ВУЗ-ов. - 5-е изд. перераб. и доп. - М. : Стройиздат., 1976. - 407 стр. . : ил.

2. Лабораторный практикум по курск «Минеральные вяжущие вещества» Буров Ю. С. идр. М. ; Стройиздат, 1974г.

3. Сатекев Б. С. Табиғи және жасанды құрылыс материалдары мен бұйымдары. М. Х. Дулати атындағы Тараз мемлекеттік университеті. 1, 2 том

№4 дәріс. Айналмалы және шахталы пештерде шикізат қоспасын күйдіру. Клинкерді күйдіру кезінде өтетін процесстер.

Дәріс жоспары:

1. Айналмалы және шахталы пештерде шикізат қоспасын күйдіру.

2. Клинкерді күйдіру кезінде өтетін процесстер.

Шикізаттар араласын күйдіру және клинкерді алу цемент өндірісіндегі ең бір маңызды процес. Дайындалған шикі заттар араласы айналмалы пеште, кейде /құрғақ тәсіл өндірісінде/ шахты пешінде 1400 - 1500°С температурада күйдіріледі. Айналмалы пеш ұзын барабан түсті болады. Ұзындығы 185 және 230 м, диаметрі - 5 және 7 м. пештің іші отқа төзімді материалмен қапталған. Жер тегістігіне 3 - 4 С бұрышпен мықты тұғырлар үстіне бекітіліп роликтерге орналастырылған. Айналу жылдамдығы - 0, 5 -1, 4 мин". Пеш қарама - қарсы ағым принциптерімен жұмыс істейді, демек шикізат пештің көтерілген жоғарғы/суык/ жағынан келіп түседі, ал төменгі/ ыстык/ жағынан ауамен араласқан отын үрленеді - пеш бойымен 20 - 30 м лаулап жанады. Осы ыстық жалынға қарама - қарсы пештің өз білігінің айналасында айналуы арқасында шикі зат ақырын төмен жылжиды. Ыстық газ 2 - 13 м/с жылдамдықпен материалға қарсы тартылып, жылулық әсерін тигізеді, материал біртіндеп күйе бастайды. Шикізаттар араластары қандай тәсілмен дайындалса да күйдірілген кездегі жүретін процестердің ерекшеліктері бірдей және олар материалды қыздыру температурасы мен ұзақтығына байланысты. Бұл процестерді сипаттау үшін пешті ұзындығы бойынша алты зонаға бөледі. Әрбір зонаның температурасына байланысты түрлі физикалық және химиялық процестер жүреді. Бірақ, температуралық зоналар арасында кесіп айтатындай шекара жоқ. Себебі газдың, материалдың және пештің бетін қаптаған материалдың/ футеровканың/ нағыз температурасын анықтау қиын, сонымен қатар химиялық реакциялар да бір - бірімен қабаттаса немесе басталуы мен аяқталуы беттесе жүреді. Сонымен I - зона 200 С дейін булау зонасы /кептіру/; II - 200-800 X - қыздыру/ дегидратациялау/; III - 800-1100 °С -декарбонизациялану/ кальцийлену/; IV - 1100-1300 °С -экзотермиялық реакциялар; V - 1300-1450 °С - ала - жұла балқыта күйдіру; VI - 1300-1000 °С - суыту зонасы.

1 . Кептіру зонасында пештің жоғарғы басына келіп түскен шикізаттар араласы біртіндеп ыстық газбен кездесіп 70 - 200°С температурада кебе бастайды. Жылжи келе, майда түйіршіктерге ыдырайды және химиялық реакциялары да жүре бастайды.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz