Қорғасын концентраттарын автогенді балқыту процестері: ISASMELT процесі

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Д. СЕРІКБАЕВ АТЫНДАҒЫ ШЫҒЫС ҚАЗАҚСТАН МЕМЛЕКЕТТІК ТЕХНИКАЛЫҚ УНИВЕРСИТЕТІ

Қоршаған орта және жер туралы ғылымдар мектебі

КУРСТЫҚ ЖҰМЫС

5В070900 - «Металлургия» мамандығы

Тақырыбы: Қорғасын концентраттарын балқытудың автогенді процестері. ISASMELT процесі

Орындаған: Алпысов Ә. Е.

Тексерген: Жанузакова Л. Н.

Өскемен, 2019

МАЗМҰНЫ

3. 4

3. 5

4

4. 1

4. 2

4. 3

4. 4

4. 5

5

5. 1

Балқыту процесін жүргізу

Айзасмелт пешінің құрылысы

МЕТАЛЛУРГИЯЛЫҚ ЕСЕПТЕУЛЕР

Процестің материалдық балансы

Айналмалы материалдың рационалдық құрамын есептеу Қорғасынға бай қождың рационалдық құрамын есептеу

Газдың мөлшері мен құрамы

Процестің жылулық балансы

ҚАУІПСІЗДІК ТАЛАПТАРЫ

Зиянды және қауіпті факторлар

18

20

27

27

29

34

39

41

46

46

КІРІСПЕ

Қорғасынды бастапқы өндірілуі қорғасыны минералы бар кендерде қауымдасқан күміс алумен ғана байланысты болды. Алайда, қорғасынның кейінірек құнды қасиеттері (пластикалығы, коррозияға қарсы жоғары төзімділігі) оған дербес кең сұранысты айқындады.

Еуропада орта ғасырлар және кейінгі жүзжылдықтар Бірінші дүниежүзілік соғысқа дейін қорғасын өндіру орталықтары Испания, Германия болды. Алтайда, Түркістанда, Оралда және Қиыр Шығыста қорғасын алғашқы тайпалар өндірген. 17-19 ғғ. осы тайпалардың қазбаларының соңынан қорғасын кен орындары ашылды. 18 ғасырдың соңында Алтайда және Нерчинск өлкесінде жыл сайын 1000 тоннаға жуық қорғасын өндірілді.

КСРО-дағы алғашқы бесжылдық жылдары жұмыс істеп тұрған Риддер, Сихотэ-Алин зауыттары, "Электроцинк" зауыты қалпына келтірілді және кеңейтілді.

1932 жылы Шымкент қаласында жаңа қорғасын зауыты салынды. 1952 жылы Өскемен қаласында Қуатты қорғасын зауыты пайдалануға берілді. 1913 жылы әлемдік қорғасын өндіру 1, 2 млн. тоннаға жетті.

Капиталистік елдерде тазартылған қорғасын өндірісі өсті және АҚШ-та, Жапонияда, Ұлыбританияда, Германияда осы металл шығаруды ұлғайту есебінен өсуде.

Кабель және химия өнеркәсібіндегі қорғасындарды ауыстыратын пластмасса өндірісінің дамуына байланысты оны осы салаларда тұтыну төмендеді, сонымен қатар авиа мен автоқұрылыстың жылдам өсуіне байланысты аккумулятор өнеркәсібіндегі қорғасынның шығыны ұлғайды, сондықтан маңызды түсті металдардың бірі ретіндегі қорғасынның мәні өсе түсуде.

Қазіргі уақытта өндірілетін қорғасынның 80% - ға жуығы шахталық қалпына келтіру агломератын алады (Айза шлак) .

Осы тәсілмен қорғасын өндірісінің негізгі шектері::

1. агломерациялық күйдіру;

2. шахталық қалпына келтіру балқыту;

3. қара қорғасынды тазарту;

4. шаң тұту.

Бүгінгі күні қорғасын металлургиясы осы металдарды өндірудің өнеркәсіптік әдістерінде қолданылатын процестердің теориясы мен практикасын зерттеумен айналысады. Қорғасын зауытында стандартты технология қолданылады: агломерация - шахталық балқыту - қара қорғасынды тазарту. Металдарды барынша ықтимал алуға қол жеткізу үшін технология зауытқа қорғасын және мырыш зауытының өнеркәсіптік өнімдерін өңдеуді пайдалана отырып, мырыш зауытымен тығыз байланыста жұмыс істеуге мүмкіндік береді

1 ҚОРҒАСЫНДЫ ӨНДІРУ ЖӘНЕ ТҰТЫНУ

1. 1 Қорғасынның дүниежүзіндегі орны

Қорғасын - адамдар белсенді қолдана бастаған алғашқы металдардың бірі. Бұл біздің дәуірге дейін шамамен 6500 жыл болды. Сол уақыттан бері адамдарның қызметінде қорғасынның қолданылуы айтарлықтай өсті.

Жер қыртысындағы құрамы салмағы бойынша 1, 6·10-3 %. Өзі тұқымды қорғасын сирек кездеседі, ол орнатылған жыныстар шеңбері жеткілікті кең: шөгінді жыныстардан ультра негізді интрузивті жыныстарға дейін.

Табиғатта қорғасын, әдетте, ілеспе металдармен - күміспен, мырышпен және т. б. байланысты жағдайда кездеседі. АҚШ Геологиялық қызметінің деректері бойынша, қазіргі уақытта ең көп металл қоры Австралия - 36 млн. тонна, екінші орында Қытай қоры бойынша - 14 млн. тонна. Ресейде қорғасын кен орындарындағы қорлар 9, 2 млн. тоннаны құрайды. Өндіру үшін жарамды әлемдік жиынтық қорлар қазіргі уақытта 89 млн. тонна мөлшерінде бағаланады.

Жыл сайын әлемде нарықтық құны 6 млрд. доллардан асатын кенде 4 млн. тоннадан астам қорғасын өндіріледі

Қорғасын жоғары экономикалық құндылыққа ие, бірақ оны өндіру салыстырмалы үнемді. Басқа металдармен қатар, екі негізгі өндірістік бағыт бар. Өндірілген қорғасын кенінен өндіру-бұл, әрине, барлық қорғасынның бастапқы көзі, металл қайта өңделген өнімдерден немесе өндірістік процестің нәтижесі болып табылатын қалдықтардан қалпына келтірілетін қайталама өндіріске үлкен маңызға ие.

Қазіргі уақытта екінші шикізаттан алынған қорғасын бүкіл әлемде өндірілген металдың жартысынан астамын құрайды. АҚШ-та қорғасынның 80% - дан астамын қайталама өңдеу жолымен, ал Еуропада - 60% - дан астамын алады.

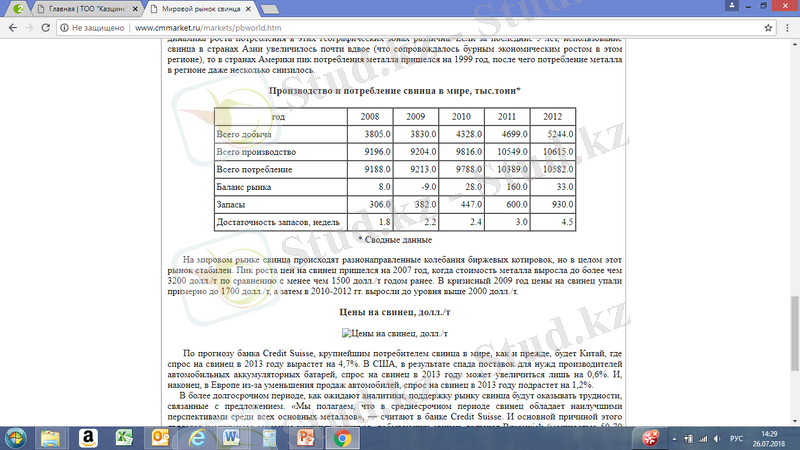

Кесте 1. Қорғасынды өндіру және тұтыну көлемі

Қорғасынның әлемдік нарығында биржалық баға белгілеудің әртүрлі бағыттағы ауытқулары орын алады, бірақ жалпы алғанда бұл нарық тұрақты. Қорғасын бағасының өсу шыңы 2007 жылға келді, ол кезде металдың құны 3200 долларға дейін өсті.

Қорғасын әр түрлі тауарларда металл ретінде бүкіл әлемде қолданылады және сатылады. Соңғы жылдары қорғасынның негізгі қолданылуы-қорғасынның ресми әлемдік тұтынуының 78 пайызы келетін қорғасын аккумуляторлары. Басқа маңызды қолдану салалары қорғасын қосылыстарын (жалпы көлемнің 8 пайызын), табақты қорғасынды (5 пайыз), оқ-дәрілерді (2 пайыз), қорытпаларды (2 пайыз), кабель қабығын (1, 2 пайыз) және бензинге арналған қоспаларды (1 пайыздан кем) қамтиды. Жалпы тұтыну құрылымындағы ең елеулі өзгеріс аккумуляторларға қорғасынның жалпы тұтынуынан барлық үлкен үлес тиесілі, ал кабельдер мен бензинге арналған телімдер үшін қабықшалар үлесі төмендеді. Қорғасынды бояу пигменті ретінде пайдалану дамыған елдерде тоқтатылды, бірақ кейбір дамушы елдерде, атап айтқанда өнеркәсіптік қолдану түрлерінде әлі де жалғасуда. Қорғасынның кейбір мөлшері радиоактивті сәуледен қорғау ретінде қолданылады.

Қорғасын - ежелгі дәуірде практикалық қолдану тапқан аз металдардың бірі. Біздің дәуірімізге дейін 5-7 мыңжылдықта қорғасыннан монеталар мен медальондар жасалды; Ежелгі Римде қорғасыннан бірінші су құбыры салынды. Қорғасынды кеңінен қолдану ол жеңіл балқитын және пластикалық, сондықтан оны ең қарапайым әдістермен өңдеуге болатын. Қорғасын ыдыстар, құбырлар, шатыр табақтары, ою-өрнекті құйма бұйымдар таратылды. Орта ғасырларда алхимиктер алтын алу тәжірибесінде қорғасын қолданған. Қорғасын күміс рудалардан қатар алып, көріктерде балқытылды. Қазіргі уақытта қорғасын маңызды өнеркәсіптік металл болып табылады. Оның қасиеттері: жоғары атомдық масса және тығыздығы, коррозиялық төзімділігі, икемділігі - оны әртүрлі салаларда қолдануға мүмкіндік береді.

1. 2 Қорғасынның негізгі физикалық және химиялық қасиеттері

Қорғасын-Д. И. Менделеевтің периодтық кестесіндегі төртінші топтың элементі, сұр-ақ түсті металл, 82 атомдық нөмірі, 207, 19 атомдық массасы, 2 немесе 4 валенттілігі. Қорғасынның балқу температурасы 327, 4 °С, қайнау температурасы 1 745 °с. Қатты қорғасын тығыздығы 11, 336 г / см3.

Қорытпалар мен қатты ерітінділерді құрайды: қалайы, мырыш, кадмий, мыс, висмут, сүрме, кальций, сынап, алтын, күміс және т. б. Бұл металдың ерекшелігі-ол темірді ерітпейді. Бұл болат пен шойыннан жасалған аппаратурада жоғары температураларда да металлургиялық операцияларды жүргізуге мүмкіндік береді.

Қорғасын, басқа металдармен салыстырғанда, рентген сәулелерін сіңіру ең жоғары массалық коэффициенті бар.

Химиялық тұрғыдан қорғасын жеткілікті инертен. Ылғалды ауада ол баяу тотығады, PbO-дан тығыз пленка немесе оны одан әрі тотығудан сақтайтын негізгі көмірқышқыл және күкіртқышқыл тұздары пайда болады. Қорғасын О2, SO 2 , Н 2 , N 2 , СО және СО 2 сияқты газдар дерлік ерімейді.

Қорғасын аммиактың су ерітіндісіне, хлорға, сілтілерге және органикалық майларға төзімді. Температура жоғарылаған кезде ауа оттегімен қорғасын бірқатар химиялық қосылыстар түзеді: Рb 2 О, РbО, Рb 2 О 3 және Pb 3 О 4 . Соңғы қосылыс бояуларды жасау үшін кеңінен қолданылады. Қорғасынның барлық оттекті қосылыстары (РbO-дан басқа) тұрақсыз және РbO-ға және О 2 -ге ыдырайды.

Барлық қорғасын оксиді металлургия үшін ең маңызды глет (PbO) . Ол реакция бойынша қалыптасады:

Pb + 0, 5O 2 = PbO + 210, 0 кДж (1)

Глеттің тығыздығы 9, 35 г / см 3 . Еріту температурасы 886 °С, қайнау температурасы

1 472 °с.

200 °С жоғары қыздыру кезінде глет сутегімен және көміртегі оксидімен металл қорғасынға дейін қалпына келтіріледі. Бұл глеттің қасиеті қалпына келтіру қорғасын балқымасының негізіне алынған.

Жоғары температураларда глет силикаттар (xPbO·ySiO 2 ), ферриттер (xPbO·yFe 2 O 3 ), плюмбиттер (хМеО·yPbO, мұнда Ме - Ca, Mg және басқалар) түзілуімен басқа элементтердің оксидтерімен өзара әрекеттеседі. Бұл глеттің қасиеті қорғасын концентраттарын агломерациялайтын күйдіру кезінде қолданылады.

Балқыту агрегаттарында глет пештің қалауымен, оны бұзумен белсенді өзара әрекеттеседі.

Қорғасын (силикаттар, ферриттер, плюмбиттер) күрделі қосылыстарының балқымасынан қорғасын көміртегі оксидімен және кокспен металл күйіне дейін қалпына келтіруге болады. Әсіресе, бұл процесс 900 °С жоғары температурада өтеді:

PbO * SiO 2 + CO = Pb + SiO 2 + CO 2 (2)

Глет-күшті тотықтырғыш және Fe, Cu, Zn, Bi, As, Sb, S және басқа да элементтер балқымасында оңай тотықтырады. Қорғасынды қоспалардан тазарту (тазарту) кезінде қолданылады.

PbS қорғасын сульфиді табиғатта галенит минералы түрінде кездеседі. Оның тығыздығы 7, 23-7, 59 г / см 3 . Балқу температурасы 1 114 °С, қайнау - 1 281°С тең. Тотығу 100 °С жоғары температурада басталады және 400-500 °С кезінде қарқынды өтеді.

Қорғасын сульфидінің және глеттің қоспасын қыздыру кезіндемына реакция өтуі мүмкін:

PbS + 2PbO = 3Pb + SO 2 -219, 8 кДж. (3)

Сульфидтің бұл қасиеті қорғасын концентраттарын реакциялық балқытудың негізіне алынған. Күкіртке үлкен ұқсас металдармен (Mn, Cu, Fe, Sn, Zn) галенит өзара әрекеттеседі, оларды сульфидтермен:

PbS + Ме = Pb + МеЅ (4)

Қорғасын сульфидінің осы қасиетіне тұндыру процесі негізделген 1 000 °С жоғары температурада жүзеге асырылатын балқытулар. Қорғасын мен оның қосылыстарының жоғары ұшуы салыстырмалы түрде төмен температураларда оның металлургия өндірісіндегі шығындарына алып келеді және қорғасын зауыттарында тозаң тұту жүйесін ұйымдастырудың қажеттілігін негіздейді, қорғасын өндірісін ұйымдастыру кезінде немесе өнеркәсіптің басқа салаларында осы металмен жұмыс істеу кезінде қауіпсіздік техникасы бойынша қосымша шаралар қабылдауға мәжбүр етеді.

Шикізат сапасы металлургиялық өңдеу кезінде маңызды рөл атқарады. Концентраттар негізгі металға бай болған сайын және оларда қоспалар аз болған сайын, соғұрлым металлургиялық өңдеу процесінде қорғасынды алу жоғары болады.

Полиметалл кендерінен металға дейін қорғасынды жалпы алу 75-тен 85% - ға дейін ауытқиды. Шығынның жалпы санынан 40% - ға дейінгі тау - кен қазбаларының үлесіне, шамамен осындай мөлшерде-кенді байытуға және 20% - ға жуық-концентраттарды металлургиялық қайта өңдеуге келеді.

Бастапқы шикізатты - полиметалл кендерін өңдеуден басқа, қазіргі уақытта қайталама шикізат - аммортизациялық сынық және металдарды механикалық тәсілдермен және металлургиялық процестерде өңдеу кезінде алынатын әртүрлі қалдықтар үлкен маңызға ие. Екінші шикізаттың рөлі мен мәні үнемі өседі. Қазіргі уақытта 25-40% алюминий, мыс, қорғасын, қалайы қайталама шикізаттан алынады.

Қорғасын мен оның қорытпаларын алуға арналған екінші шикізатқа илек қорғасынның, кальцийлі және қорғасын-қалайы баббиттің, кабель қорғасынның, қорғасын аккумуляторлардың, сүрме қорғасыннан жасалған бөлшектердің сынықтары мен қалдықтары кіреді.

Химиялық және заттай құрамы бойынша қайталама шикізат бастапқы қорғасын шикізатынан (концентраттардан) айтарлықтай ерекшеленеді және қорғасынның қоспалармен ластануын болдырмау үшін қайталама және бастапқы шикізатты бірлесіп өңдеу қажет емес. Қайталама шикізат негізінен қорғасын негізіндегі қорытпаларды алу үшін пайдаланылады.

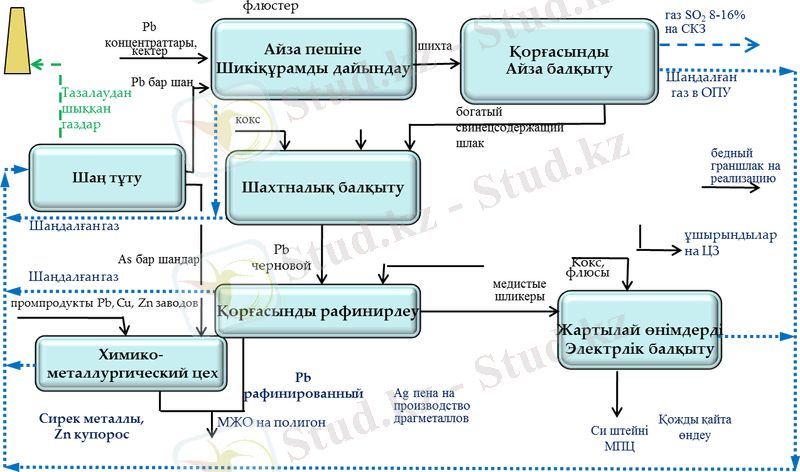

Сурет 1. Қорғасын өндірудің технологиялық схемасы

2 ҚОРҒАСЫН МЕТАЛЛУРГИЯСЫНДАҒЫ АВТОГЕНДІ ПРОЦЕСТЕР

2. 1 Автогенді процестер туралы анықтама

Автогенді процестер - бұл бөгде жылу көздері яғни отын немесе электр тогы шығынынсыз ішкі энергетикалық ресурстар есебінен толық жүзеге асырылатын технологиялық процестер. Автогенді балқытпалар кезіндегі жылу құрамында күкірт бар шихта компоненттерінің Тотығу реакциясы есебінен бөлінеді. Балқыту жағдайында шихта сульфидтерінің басым бөлігі негізінен үрлеу оттегімен реакциясы бойынша өзара әрекеттесетін Элементарлық күкірт бөлінуімен диссоциацияланады:

2CuFeS 2 = Cu 2 S + 2FeS + S - 4 456, 94 кДж/кмоль (5)

Fe 7 S 8 = 7FeS + S - 12 470 кДж/кмоль (6)

S + O 2 = SO 2 + 296 529, 2 кДж/кмоль (7)

Реакция бойынша бөлінетін жылу шихтаны балқытуға жетіспейді. Автогенді үрдістердегі жылудың негізгі үлесі темір сульфидінің тотығуы кезінде бөлінеді.

FeS:2FeS + 3О 2 = 2FeO + 2SO 2 + 469 992, 2 кДж (8)

2FeO + SiO 2 = 2FeO·SiO 2 + 29 260 кДж (9)

3FeS + 5O 2 = Fe 3 O 4 + 3SO 2 + 1 720 655, 2 кДж (10)

Автогенді балқытулар технологиялық түрде әртүрлі болуы мүмкін. Технологиялық автогенді процестер алауда немесе балқымада жүзеге асырылуы мүмкін сульфидтерді жағу әдісімен ерекшеленеді. Сульфидтерді факелде жағу кезінде (қалқыма күйде балқытудың барлық түрлері) ұсақ, жақсы кептірілген концентрат оттегі үрлеумен бірге балқыту кеңістігіне үрленеді. Сульфидті бөлшектер өлшенген күйде тотығады және ішінара немесе толық балқытылады. Алауларда пайда болған сульфидті-оксидті балқыманың тамшылары қалыпты қож ваннасының бетіне түседі, онда қож түзілу, штейн түзілу және балқыту өнімдерін бөлу процестерін қоса алғанда, физика-химиялық түрленулер жалғастырылады. Сұйық ваннада балқыту негізіне салынған сульфидтердің балқымада ыдырау прицнипі автогенді процестердің дамуының болашағы екенің мойындау керек. Мыс және мыс - никель концентраттары үшін Ванюковтық балқытуда балқытудың түрлері және қорғасын концентраттары үшін "Айзасмелт" процесі кеңінен қолданылады.

Қосымша жылу процесс үшін алдын ала қыздырып алу мүмкін болады (қажетті қыздыру температурасы үрлеу санымен анықталады сульфидтер болуы мүмкін, тотықтыру технологиясы шарттары бойынша 200-600 °С құрайды), сондай-ақ көміртекті отыннын біраз бөлігін жағы нәтижесінде алынады бұл жартылай автогенді процесс. Шығын баптарын азайтуға оттегімен байытылған үрлеу немесе таза технологиялық оттегіні пайдалану кезінде қол жеткізіледі. Балластты азот мөлшерінің төмендеуі қалдық газдар санының азаюына, демек, олармен жылу шығындарының азаюына әкеледі. Автогендік режимге қол жеткізу үшін қажетті үрлеудегі оттегінің құрамы шихтадағы күкірт құрамына және десульфуризация дәрежесіне байланысты.

Процестің термодинамикасы мен кинетикасын зерттеу оның оңтайлы технологиялық параметрлерін анықтауға мүмкіндік береді. PCO 2 ашық аппараттарындағы нақты процестерде тұрақты болуы және үрлеудегі оттегінің құрамына байланысты болуы тиіс. SO 2 диссоциациялану реакциясы келесі формуламен анықталады:

2SO 2 ⇄ S 2 + 2O 2 (11)

Бұл реакция тікелей Р S 2 и Р O 2 -ге байланысты. Реакцияның тепе тендік константасы мына формуламен анықталады:

K P = Ps 2 *Po 2 2 / Po 2 2 (12)

Егер газ фазасында SO 2 құрамын тұрақты қабылдаса, онда концентраттардан қорғасынды реакциялық тәсілмен алған кезде екі жол болуы мүмкін:

- күкірт концентрациясы жоғары қорғасынды қорғасын сульфиді түріндегі, құрамында қорғасын оксиді түріндегі шлактағы салыстырмалы төмен қорғасын алу

- аз күкіртті қорғасын алу, бірақ қождағы қорғасынның жоғары мөлшері бар

Осылайша, термодинамика қорғасын металлургиясындағы автогенді процестердің екі даму жолын анықтады. Автогенді балқытпалардың қождарындағы қорғасын мөлшері әдетте айтарлықтай. (S 3 % Pb5 %) мұндай шлак сарқылуды қажет етеді.

Қалпына келтіру атмосферасында қождарды пысықтау қажеттілігі шикізатты кешенді пайдалану талаптарымен де талап етіледі, өйткені бастапқы концентраттағы мырыш, қожға өткен сирек металдар алынуы тиіс. Бұны техникалық жағынан басқаша жүзеге асыруға болады. Шлактарды өңдеуді электротермиялық әдіспен, фьюмингпен немесе вальцпен жүзеге асыруға болады.

Қорғасын концентратын балқытудың автогенді процесінде қорғасын сульфидінің оксидпен және сульфатпен өзара әрекеттесу жылдамдығы өте жоғары. Қожды балқытуда, құрамы бойынша автогенді процестердің қожына жақын, бұл жағдайда 1 200 °С кезінде металға қорғасын 50% дейін өтеді. Қорғасынның бір бөлігі возгондарға өтеді. Кешенді зерттеу реакциялық балқытуды жүргізу үшін оңтайлы жағдайлар PbS : PbO ~ 0, 54 тең балқытудағы арақатынасында қол жеткізілуі мүмкін екенін көрсетті.

2. 2 Автогенді балқытуларды жүзеге асыру тәсілдері

Соңғы жылдары қорғасын металлургиясында «реакциялық балқыту» қағидаты қолданылатын автогенді процестердің көп саны пайда болды. Қара қорғасынды тікелей балқытудың бірнеше жолы әзірленді:

- «Оутокумпу» фирмасының процесі-концентраттарды қалқыма күйде балқыту;

- «Q-S-L» процесі- конвертер түріндегі көлденең реактордағы концентраттарды біріктірілген оттекті автогенді балқыту;

- жоғары оттекті үрлеумен айналатын конвертте автогенді балқыту-ТБРЦ;

- «Каминко» фирмасының процесі - тотығу атмосферасында шағылыстырғыш пеште концентраттарды өлшенген күйде балқыту;

- «Маунт-Айза» фирмасының «Айзасмелт» процесі - сұйық ваннада фьюминг типті шахталық пеште балқыту;

- КИВЦЭТ-ЦС процесі - оттекті-қалқыма циклонды электротермиялық балқыту.

Барлық процестерде балқыту оттегінің жоғары мөлшері бар үрлеумен жүргізіледі.

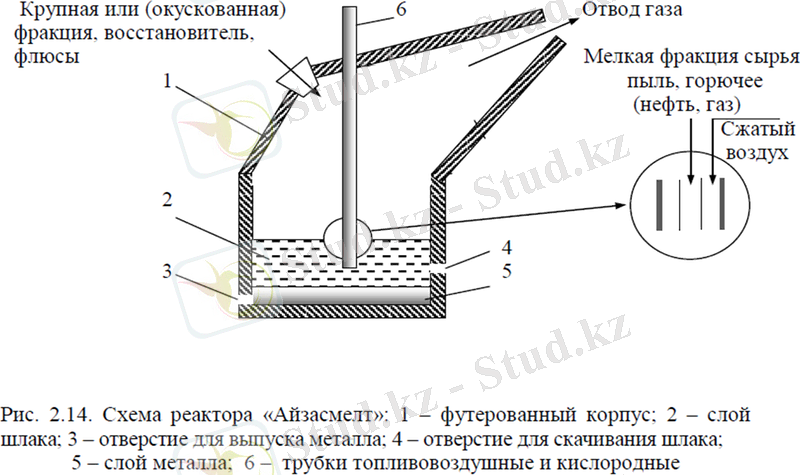

«Маунт-Айза» фирмасымен «Айзасмелт» процесі әзірленді - сұйық ваннада қорғасын концентраттарын автогенді балқыту. Процесс екі сатыда жүзеге асырылады: бірінші сатыда қорғасын концентраттары бай концентраттарды балқытуда (65-70% Pb) бай қож пен қорғасынның пайда болуымен балқиды, ал кедей концентраттар (45-50% Pb) қожда балқиды; екінші сатыда қож көміртегімен қалпына келтіргенде қара қорғасын мен үйінді қож пайда бола отырып жүзеге асырады.

«Айзасмелт» пеші тік фурмасы бар тік отқа төзімді цилиндр болып табылады. Фурма пештің күмбезіндегі тесік арқылы түсіп, балқытылған қожға батырылады. Ауа фурма арқылы беріледі және қож бетінен төмен үрленеді, бұл балқыма ваннасын белсенді араластыруға ықпал етеді.

Сурет 2. «Айзасмелт» реакторының схемасы: 1-шегенделген корпус;

Сурет 2. «Айзасмелт» реакторының схемасы: 1-шегенделген корпус;

2-қож қабаты; 3-металлды алу тесігі; 4-кожды алу тесігі; 5-металл қабаты;

6-оттекті және отын-ауа үрлеу құбыры

«Сиросмелт» технологиясы бойынша батырылатын-жанатын фурманы қолдануға негізделген. Фурманың сыртқы қаптамасын ауамен салқындату есебінен фурманы жоғары температурадан және коррозиялық белсенді қождан гарниссаж қабатымен қорғалады. Қажет болған жағдайда фурма арқылы тікелей балқытуға енгізілетін отын пайдаланылуы мүмкін. Отын ретінде мазут, табиғи газ немесе көмір шаңы қолданылады. Концентрат пен флюстермен араласатын кесек көмір де қолданылады. Қоспа пеш қақпағында екінші тесік арқылы енгізіледі. Балқытудың технологиялық параметрлерін бақылауды жақсарту Айзасмелт балқытуды жеткілікті тұрақты және басқаруға ыңғайлы етіп жасады.

3 ҚОРҒАСЫН ШИКІЗАТЫН АЙЗАСМЕЛТ ПЕШІНДЕ БАЛҚЫТУ

3. 1 Флюстер мен отыннын сипаттамасы

Құрамында қорғасын бар бай қожды және қара қорғасынды алудың принципті технологиялық схемасы келесі негізгі кезеңдерді қамтиды:

- Айзасмелт пешінде құрамында қорғасын бар шикіқұрамды балқыту;

- МКПШ ға бай құрамында қорғасын бар қожды құю және салқындату;

- қара қорғасын құю;

- құрамында қорғасын бар қождың брикеттерін скипті көтергіште тасымалдау;

- қазандық-утилизаторда газдарды салқындату;

- электр сүзгіштегі газдарды бастапқы тазалау;

ISASMELT пешінің шихтасында флюс ретінде қолданылады:

- кварцит;

- флюсті әктас;

- клинкердің магнитті емес фракциясы;

Кесте 2. Құрамында алтын бар кварц флюс кенінің сипаттамасы

Кесте 3. Флюсті әктастің сипаттамасы

Өскемен металлургия кешенінің ISASMELT пешінің шихтасында қатты отын ретінде Д маркалы Шұбаркөл көмірін тұтынады (ұзын жалынмен жанады) .

Дизель отыны ГОСТ 305-82 в жағу үшін қолданылады:

- ISASMELT пештің жылыту жанарғысы;

- ISASMELT фурмасына отын;

- температураны сақтау жанарғысы;

- аралық мульданың және МКПШ жанарғыларында температуралық режимді ұстап тұру.

Дизель отыны арнайы өрттен қорғалған қоймаларда сақталуы тиіс. Дизель қоймада бактарға тиеледі және сол бактардан сорғылармен сорылады. Сорғылар үздіксіз жұмыс істейді, пайдаланылмаған дизель отынын қысымды басқару клапандары арқылы қайтадан қоймаға резервтік сорғымен қайтарылады.

Дизель отыны 300-310 0 С өздігінен тұтану температурасымен жанғыш сұйықтықты білдіреді. Жұмыс аймағының ауасындағы отын буының ШРК 300 мг/м 3 .

3. 2 Өнімдердің сипаттамасы

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz