Жезқазған кен орны: ашық қазба жұмыстары және байыту фабрикаларының технологиясы

Мазмұны

бет

Кіріспе . . . 5

1. Геологиялық бөлім . . . 7

1. 1 Жалпы мағлұмат . . . 7

1. 2 Пайдалы қазбалар кен түрлері . . . 11

2. Кеніштің өнімділігін есептеу . . . 13

3. Борттың құрылымын есептеу . . . 15

4. Ашық кеніштің техникалық шегін анықтау . . . 18

5. Қазу жүйені таңдау . . . 26

5. 1. Күрделі жәнежарма орлардың көлемдері . . . 33

6. Тау жыныстарын ашуға дайыдау . . . 35

6. 1. Тау жыныстарын ашуға дайындаудың тәсілін таңдау . . . 36 6. 2. Бұрғылаудың тәсілін таңдау . . . 37

6. 3. Станоктың өнімділігін анықтау . . . 40

6. 4. Жарылыс жұмыстары . . . 42

6. 5. Жарылғыш заттығ негізгі компоненттері . . . 43

6. 6. Алу тиеу жабдықтары . . . 56

6. 7. Тасымал жабдықтары . . . 59

6. 8. Үйінділеу жұмыстары . . . 64

7. Бірыңғай қауіпсіздік ережесі . . .

Қорытынды

Әдебиет

Кіріспе

Әр түрлі тау жыныстарын өндіру мақсатында және әр түрлі қуыстар мен қазан шұңқырларды жасауға арналған жер бетінен орындалатын жұмыстардың жиынтығы ашық кен жұмыстары деп аталады. Барлық орындалатын кен жұмыстардың ең үлкен бөлігі, пайдалы қазыналарды өндіруге келеді. Сол кезде ашық кен қазбаларда пайдалы қазылымды жер қойнауынан қазып алумен байланысты барлық жұмыстардың процестері орындалады. Пайдалы қазылымдарды жер асты тәсілімен өндіргенде қазу жұмыстар орындалады арнайы жасалған жер асты қазбалар арқылы кен орындарын ашық тәсілмен қазғанда орындалатын кен жұмыстар аршу және өндіру жұмыстарына бөлінеді.

Аршу жұмыстар орындалғанда- аршынды жыныстарды алып, тасымалдап жәнеоларды үйінділерге орналастыру.

Өндіру жұмыстары орындалғанда - пайдалы қазылымдарды ашып, тасымалдап және оларды қоймалау үшін.

Карьер дегеніміз- ашық тау-кенжұмыстарының нәтижесінде пайда болған жер бетіндегі кен қазбалардың жиынтығы.

Үйінді дегеніміз- карьердің белгілі бір ара қашықтықта орналасқан, аршынды жыныстарды сол жерге орналастыру нәтижесінде пайда болған бос тау жыныстардың жиынтығы.

Орындалатын кен жұмыстардың ерекшеліктері мен олардың талаптарына сәйкес ерекше бөлінеді. Кен дайындау жұмыстар ашу және дайындау қазбалардың өтуін біріктіреді.

Кен дайындау жұмыстарының мақсаты-забойлардан кентасымалдауға мүмкіндік жасау және кен жұмыстардың бастапқы шебін жасақтау үшін кенді ашық тәсілмен алғанда белгілі жұмыстардың басқа кейбір жағдайда қазылатын жербетін дайындау, не қазуланатын кен жыныстарының массивінің орнықтылығын қамтамасыз ету және тағы басқа жұмыстарды қажет етеді.

Гранулаларды кептіру

Ылғалды жою және шикі шекемтастарды механикалық беріктігін арттыру үшін ылғалдылығы 7, 8% - дан 8, 0% - ға дейін және 1 кг-ға дейін статикалық беріктігі түйіршікке дейін үздіксіз жұмыс істейтін Сүзгіш қабатты (ПФС) пешке кептіруге жібереді. Кері қимылдайтын ленталы қоректендіргішпен шикі шекемтастар ПФС тиейтін ағынға беріледі, өз салмағының әсерінен 35°бұрышпен(құрғақ шекемтастардың табиғи еңісінің бұрышы 32° - ден 33° - ге дейін ) орнатылған жалюзиялық типті көлбеу газ тарату торы бойынша қозғалады және температурасы 150 °С-ден 200 °С-ге дейін кептіру агентінің әсеріне ұшырайды.

ПФС өнімділігі түйіршіктегіш өнімділігімен анықталады және жылу тасымалдағыштың мөлшері мен температурасына, сондай-ақ түйіршіктеу құрамы мен шекемтастар қабатының биіктігі әсер ететін қабаттың газ өткізгіштігіне байланысты болады.

Кептіргіш агент температурасының шектелуі 200 °С-тан 220 °С-қа дейінгі температурада түсіру ағысының алдында немесе "іркіліс"орындарында кептірілген шекемтастарда байланыстырғыштың қатты қалдығы жанады. Биіктігі бойынша газ тарату торында шекемтастар қабатын қалыптастыру бортты реттеуші пластиналармен жүзеге асырылады.

ПФС түбінен төгу бункер-подводқа түседі, одан қырғыш конвейермен конвейердің № 38, 39-ға шығарылады

Түйіршіктерді кептіруді мазутты жағу кезінде отындық газдардың Газды ауа қоспасы болып табылатын және оттыққа желдеткішпен берілетін ауаның артығынан тұратын кептіру агенті жүзеге асырады.

ВМ 75/1200.

Кептіру агенті бойынша оттықтың өнімділігі 6 нм3/сағ, жану камерасының көлемі 7 м3. Мазутты жағу үшін қолмен басқарылатын ОЭН-250-В5 (қысқа жалынды, жоғары қысымды) "Карабин" жүйесінің форсункасы қолданылады. Отын шығыны 250 кг/сағ, бүріккіш агенттің қысымы 0, 2 МПа кем емес, форсунка алдындағы мазуттың артық қысымы 0, 25 МПа, жанарғы алдындағы ауаның артық берілуі 1000 Па. Мазуттың тозаңдануын жақсарту үшін оттыққа берер алдында 80 °С-тан 90 °с-қа дейінгі температура болуы тиіс.

Цилиндрлік пішінді кептіргіш агентті дайындауға арналған отын форкамерадан және сыртқы металл қаптамадан тұрады. Форкамера ішінен шамотты кірпішпен футерленген, форкамердегі температура жұмыс жағдайына байланысты 1200 °С дейін сақталады.

Қалдық қоймасы

18 м диаметрі 1, 2, 3, 4 және 5 қоюландырғыштардың және 30 м диаметрі 1, 2, 6, 7, 8, 9, 10, 11 қоюландырғыштардың құймалары қалдық қоймаларға жиналады. Байыту қалдықтарын құрамдастырылған: сорғы станциясына дейін өздігінен ағумен, содан кейін сорғылармен қалдық қоймаларға дейін тасымалдау. Құйрықтарды төсеу Пионер бөгеті жағынан бөгеттің жотасында орналасқан тарату коллекторының саңылауы арқылы жүргізіледі. Бөгет денесінің жанында экранның шайылуына қарай коллектордан қалдық қоймаларға қалдықтарды шығаруды реттеу.

Қалдық қоймасынан ағартылған Су ағызу құдықтары арқылы шығарылады және құбыр арқылы өздігінен ағады сорғы станциясының айналма суы зумпф-ға түседі. Ағартылған су байыту фабрикасының технологиялық процесінде толық қолданылады. Сарқынды суларды ағызу жоқ. (Яғни, айналым сумен жабдықтау жұмыс істейді) . Шаң ұстағыш жабдықтар - скрубберлер, циклондар, ротоклондар (22 дана) аспирациялық қатысты Технологиялық процесте қайта қолданылады.

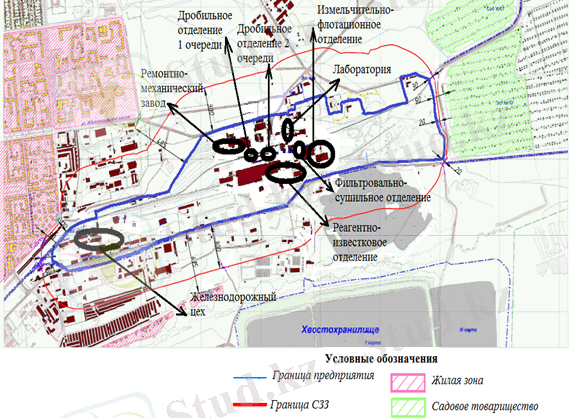

Жезказганские обогатительные фабрики № 1, 2 (ЖОФ № 1, 2) объединяют две обогатительные фабрики с законченным циклом обогащения и совместной переработкой получаемых концентратов на Жезказганском медеплавильном заводе (ЖМЗ) . На ЖОФ № 1, 2 перерабатывают медные сульфидные руды подземной и открытой добычи, медные смешанные и окисленные руды открытой (карьерной) добычи.

Медные руды Жезказганского месторождения по запасам являются основными.

Большая перспективность рудной базы Жезказганского месторождения, выявленная в процессе разведки и эксплуатации, потребовала дальнейшего пересмотра мощностей обогатительной фабрики.

Результатом этого явилось расширение дробильного корпуса № 1 в 1958 году, расширение и реконструкция главного корпуса № 1 в 1961 году, а так же разработка проекта и строительство фабрики № 2 в 1963-1966 гг. (первая очередь), расширение фабрики № 2 в 1969-1971 гг. (вторая очередь), строительство комплексной секции в 1968 году, расширение и реконструкция ее в 1970-

1973 гг., строительство секции № 10А в 1973-1975 гг. (третья очередь фабрики № 2), строительство секции № 6А в 1999 году.

Показатели работы фабрик приведены в таблицах №№ 1. 1, 1. 2.

Основные этапы работ по увеличению объема переработки, достижению проектных показателей обогащения, улучшению работы оборудования и повышению технико-экономических показателей за период работы фабрик следующие:

1) внедрение схемы доводки медного концентрата фабрики № 1 (1954-1955 гг. ), позволившее повысить содержание меди в концентрате с 25 % до 33-35 % и снизить содержание оксида кремния;

2) установка дополнительной мельницы № 13 в 1957 году для измель-

чения медно-свинцовой руды, что позволило увеличить мощность фабрики № 1 на 8 %;

3) расширение в 1956-1957 гг. корпуса среднего (КСД) и мелкого (КМД) дробления путем дополнительной установки двух короткоконусных дробилок УЗТМ-2100, что позволило перекрыть проектную мощность за счет снижения крупности дробленой руды;

4) установка в 1957-1958 гг. четырех дополнительных мельниц МШЦ

2700х3600 на уступе доизмельчения и внедрение двухстадиального измельчения с межцикловой флотацией;

5) реконструкция цеха разделения медно-свинцового концентрата

(1959 г. ) путем переноса процесса разделения на четвертую секцию позволила улучшить условия эксплуатации, повысить качественные показатели и снизить материальные и трудовые затраты;

6) разработка и внедрение технологии обогащения медных руд (1958-

1959 гг. ) с подачей углеводородных масел (масло машинное) в качестве дополнительного аполярного собирателя к бутиловому ксантогенату, что позволило увеличить производительность фабрик (без снижения извлечения) на 15-17 % за счет способности машинного масла флотировать более крупные частицы руды (сростки минералов меди с пустой породой) ;

7) расширение и реконструкция главного корпуса № 1 (1959 - 1961 гг. ) с установкой восьми мельниц МШЦ 3600х4000, 114 камер флотомашин Механобр-7 и внедрение двухстадиальной схемы измельчения позволили повысить производительность цеха на 15-20 % и поднять извлечение на 1, 0-1, 5 % (абс. ) . Проектное извлечение - 93, 5 % - при этом не было достигнуто;

8) замена в 1959 г. дробилок крупного дробления «Кеннеди» на УЗТМ-900 в корпусе дробления № 1 позволила увеличить производительность корпуса на 8 %;

9) замена дробилок УЗТМ-2100 на УЗТМ-2200 (1959-1964 гг. ) в корпусе среднего и мелкого дробления (КСМД) № 1 позволила увеличить производительность цеха на 12 %;

10) строительство и пуск в эксплуатацию первой очереди фабрики

№ 2 (1963-1966 гг. ) позволили удвоить мощность фабрик;

11) расширение корпуса фильтрации (1963 г. ) с установкой шести дополнительных вакуум-фильтров позволило повысить производительность цеха на 50 %;

12) замена батарей на трех гидроциклонах диаметром 500 мм на фабрике № 1 (1964 г. ) и фабрике № 2 (1965 г. ) позволила стабилизировать процесс классификации и сэкономить около 70 тыс. руб. материальных затрат;

13) строительство и ввод в эксплуатацию нового хвостохранилища (1964 г. ) ;

14) реконструкция промежуточных бункеров в КСМД № 2 позволила ликвидировать зависание руды и улучшить работу цеха (1965 г. ) ;

15) последовательное соединение флотомашин при флотации сульфидных руд и замена перечистных флотомашин Механобр-5 на Механобр-6 на окисленной секции фабрики № 2 позволили сэкономить 18, 2 тыс. руб. и увеличить фронт перечисток;

16) подогрев сгущенного медного концентрата перед фильтрацией и изменение схемы сгущения медного концентрата позволили обеспечить бесперебойную работу фабрик и сэкономить 500 тыс. руб. капитальных затрат

(1966 г. ) ;

17) замена насосов марки 20 Гр на 28 Гр-8 на хвостовом хозяйстве обеспечило непрерывный транспорт хвостов (1966-1968 гг. ) ;

18) разработка (1961-1965 гг. ) и внедрение (1966 г. ) схемы раздельной флотации песков и шламов на фабрике № 1 позволили увеличить извлечение меди на 0, 8-1, 0 %, снизить расход машинного масла, повысить качество медного концентрата за счет уменьшения выхода грубого концентрата и промпродукта, улучшения их доизмельчения и раскрытия сростков;

19) внедрение раздельной флотации песков и шламов на фабрике № 2 на секциях по переработке сульфидных руд (1966-1967 гг. ) ;

20) внедрение гидролизованного бутилового аэрофлота (1967 г. ), перевод процесса цементации во флотомашины Механобр-7 (1967 г. ), внедрение трехстадиальной схемы измельчения с флотацией песковой фракции («голов-ки») по режиму сульфидных руд и шламов методом проф. Мостовича (1967-1968 гг. ) позволило резко улучшить технологические показатели секции по переработке окисленных руд;

21) ввод в эксплуатацию второй очереди фабрики № 2 (1969-1971 гг. ) - секций №№ 7-9 в главном корпусе № 2 и дробилок мелкого дробления №№ 9, 10, 11, 12 в корпусе дробления № 2 позволил увеличить мощность фабрик на

50 %;

22) ввод в эксплуатацию (1968-1969 гг. ) секций по переработке комплексных медно-свинцовых руд (секций №№ 5-6 в ГК-1, дробилок №№ 12 и 18 в КД-1) позволил увеличить переработку комплексных руд в два раза и повысить извлечение свинца на 5-8 % ;

23) разработка и внедрение реагентного режима (дополнительная подача сернистого натрия), значительно снижающего вредное влияние солей, содержащихся в оборотной воде, на извлечение меди и переход на полное водоснабжение с включением в водооборот сбросных вод промплощадки (1967-1968 гг. ) позволили резко снизить расход свежей воды из водохранилища и исключить загрязнение реки Кенгир сбросами;

24) внедрение пенообразователя Т-80 вместо окисленного Борисовско-

го флотомасла дало экономию около 400 тыс. руб. ;

25) расширение и реконструкция секций по переработке комплексных руд с установкой дробилки КМДТ-2200 № 20, работающей в замкнутом цикле с грохотом на четвертой стадии дробления, на фабрике № 1 позволило освоить проектную мощность секций (1970-1973 гг. ) ;

26) внедрение схемы доизмельчения песков делительных гидроциклонов совместно с промпродуктами на фабрике № 1 (1971-1972 гг. ) позволило повысить качество медного концентрата и извлечение меди (на 0, 34 %), серебра и рения;

27) внедрение схемы доизмельчения песков делительных гидроциклонов на секциях №№ 2-6 фабрики № 2 (1973-1974 гг. ) ;

28) ввод в эксплуатацию первой очереди секции № 10 на фабрике № 2 и расширение пульпонасосной станции № 2 (ПНС-2) на хвостовом хозяйстве (1974 г. ) ;

29) ввод в эксплуатацию второй очереди секции № 10 на фабрике № 2 и расширение ПНС-1 на хвостовом хозяйстве (1975 г. ) ;

30) реконструкция секций №№ 7, 8, 9 с внедрением схемы совместного доизмельчения песков делительных гидроциклонов с промпродуктами и заменой флотомашин ФПР-16 на ФПМ-6, 3 с коническими аэраторами (1979-

1984 гг. ) ;

31) внедрение конических аэраторов на пневмомеханических флотомашинах ФПМ-3, 2 и ФПМ-6, 3, что позволило снизить потребляемый расход электроэнергии на 1-1, 5 кВт/ч на одну камеру флотомашины, улучшить условия труда обслуживающего персонала и снизить металлоемкость конструкций;

32) внедрение дробилок КМД-2200ТI, КМД-2200Т2 и КИД-2200 вместо КМД-2200;

33) реконструкция секций №№ 1-6 в ГК-2 с заменой флотомашин Механобр-7 на пневмомеханические ФПМ-16;

34) строительство секции № 6А в ГК-2 (1999 г. ) позволило увеличить мощность фабрик на 5, 3 %;

35) пуск первой очереди ПНС-2А (4 насоса и 2 пульповода) в 1999 г. на хвостовом хозяйстве позволил обеспечить стабильную транспортировку хвостов на дамбу на дальние участки;

36) пуск в работу цеха нейтрализации в ГК-2 и мельницы № 18 в ГК-1 (1997 г. ) позволили обеспечить нейтрализацию серной кислоты сернокислотного цеха ЖМЗ и тем самым предотвратить его остановку;

37) установка двадцати камер флотомашин ФПМ-6, 3ЦМ и классификатора 1КСН-24 на мельнице № 18 в ГК-1 в 2000 г. позволили увеличить производительность цеха и улучшить технологические показатели;

38) установка мельницы доизмельчения МШЦ 3600х4000 № 6Д в ГК-2 в 2001 г. позволила увеличить производительность секций №№ 1-6;

39) в 2001 г. выполнен монтаж, наладка системы учета поступающей на ЖОФ № 1, 2 руды с заменой существующих железнодорожных весов на весы производства Mettler Toledo;

40) установка в 2002 г. в ГК-2 колонной флотомашины КФМ-1400 для проведения испытаний на различных продуктах обогащения предполагает увеличение показателей по извлечению;

41) в результате замены стальных труб на SIMPERIT (резиновые) в 2002 г. в ГК-2 увеличился срок службы труб с трех месяцев до пяти лет; обеспечивается устойчивая работа насосов;

42) произведена замена устаревшей флотомашины ФПР-40 на ФПМ-3, 2М в ГК-1 в 2003 г. ; в результате сократились простои флотомашины на ремонт;

43) замена и запуск в эксплуатацию электронных весов ВКТ-4 в 2004 г. с выдачей информации на компьютер оператора цеха позволяют управлять загрузкой мельниц в автоматическом режиме;

44) установка грохота 173Гр перед дробилкой КМД-2200 № 1 в КД-2 в

2006 г. позволила увеличить производительность дробилки за счет отсева мелкого продукта;

45) замена вибропитателей 191ПТ на ленточные в КД-2 в 2006 г. позволили увеличить производительность цеха и улучшить условия труда;

Дальнейшие работы на фабриках будут направлены на внедрение более мощного, эффективного технологического оборудования, новых технологических схем с целью повышения производительности труда и технико-экономических показателей. Уровень технологических показателей переработки медных руд Жезказганского месторождения и фактические показатели работы Жезказганских даны в таблицах 1. 1 и 1. 2 обогатительных фабрик № 1, 2.

Таблица 1. 1 - Уровень технологических показателей переработки медных

1. Геологиялық бөлім

- Жалпы мағлұмат

Жезқазған кен орны Орталық Қазақстанның оңтүстік - батыс жағында Қарағанды облысының Жезқазған қаласынан батысқа қарай -30км қашықтықта орналасқан.

Кен орнының аумағы 12км², мына мекендіктермен шектелген 67º22¹-67º32¹ шығыстық бойлық және 47º50¹-47º55¹ солтүстік ендік.

Жезқазған кен орны Қазақстан Республикасының темір жолдар арқылы Жарыұ, Жезқазған, Сәтпаев(22км), Жезқазған қалашығы, Жезді қалашығымен(65км) жалғасқан. Сонымен қатар Жезқазған қаласы ірі Қарағанды қаласының темір жолымен 500км, автокөлік жолымен520км ара қашықтықты құрайды.

Жезұазған қалашығы және Сәтпаев қаласының маңайындағы барлық тау-кен өндірстері (шахта мен карьерлер), 3- байыту фабрикасы орналасқан. Жер бедері ұсақ төбелікболып келген. Бұл аудан сейсмикалық емес. Теңіз деңгейінен (Балтық теңізі) жалпы алғанда 400-450 км абсолютті биіктікте жатыр.

Гидрографикалық торабы нашар дамыған, кішірек өзендерінің режимі жыл мезгілдерімен тығыз байланысты. Ауданның негізгі өзендері:Сарысу, Қаракеңгір, Сарыкеңгір, Жезді және Жыланды. Жаз кезінде өзендер толық құрғап, су текұана кейбір сирек орындарда сақталады.

Ауыз су және техникалық сумен қамтамасывз ету үшін Қаракеңгір мен Жезді өзендерінде суқоймалары салынған. Су көлемі 319млн. м³-70млн. м³. Бұдан да басқа сумен қамтамасыз ету көздеріне жер асты сулары жатады. Қазірге су қоймалары: Үйтас-Айдосжылына 35, 4млн. м³ су береді.

Аудан климаты континентальды, шөлейітті, және құрғақ далаға тән. Температураның режимі тәуліктік және айлық ауыспалы, сол сияқты жылдық өзгерулерде болып тұрады. Қаңтар-Ақпан айларының төменгітемпературасы-41°-42°, шілде-тамыз айларында+38°+48° С, яғни ең жоғарғы температура Ауаның жылдық орташатемпературасы +4, 9° С-қа тең. Атмосфераның жауын-шашынсу мөлшері де әр уақытта, әр жерде, әртүрлі болып түседі. Орташа жылдық ылғалдылық120-200мм болады. Топырақтың мұздау тереңдігі 2-м гедейін жетеді.

Оңтүстік-батыстан субтропикалық ауа бұл ауданға жаз кезінде ыстық леп, қыста салқын лепболып келеді.

Солтүстік-батыстан және солтүстіктен соққан суық, қыз кезінде аяз, көктемде суық әкеледі. Желдің жылдамдығы4, 3м/с-қа тең. Желдің ең жоғарғы жылдамдығы 25м/м -қа дейін барады.

Қоңырат руднигі еліміздекенді алғашқылардың біріболып, прогрестік және арзан ашық әдіспен өндіруші кәсіпорындардың қатарына жатады.

Осы мыс алабының даңқын бүкіл дүние жүзіне паш еткен мыстың таза ұорытпасы осы Қоңырат кендерінен алынған болатын.

Рудник талай рет реконструкцияланды. Алғашқыда бұл кен орнының қоры 20 жылдан соң сарқылады деп есептелді. Бірақ елуінші жылдары алдын-ала жүргізілген барлау жұмыстарының нәтижесі бұл мезгілде екі есе ұзартуға болатынын дәлелдеді. Ал одан кейінгі барлау жұмыстары осы кезеңге тағы да 20 жыл қосты.

Мыс қоры қалалар мен континенттер бойынша бір келкі емес: оның80% -нан көбі африкандық және американдық континенттерге жинақталған.

Мысты өндіруші қалалар США, Чили, Заир, Канада, Перут. б.

Қазірге уақытта В. И. Смирновтыңалты гинетикалық топтамасына негізделген кен орындардың тоғыз өндірістік-геологиялық түрі көрсетілен.

Мысты-никельді кенорындар:США-да, Дулут кен орны; Ботсван(Пиквада 1973) ; Шығыс Австралияда (Камбаядат. б) . Мысты-темір кенорындары: Уралда Волковская, ЮАР (Мессина), Бразилияда, Карамба.

Корбонотитті кенорындары:ЮАР-да Палабора ашық әдіспен игереді.

Скориды кенорындары:Уралда, Гилишевск, Қазақстанда, Саяк, Қырғызстанда,, Курутегерек, Перу, США, Индонезия, т. б

Мыстыпорфирді кенорындар:Канададағы Британская Колумбия, Вахои-Коппер, Мексикадағы Канана, Ла-Каридад, Панамадағы Серро-Калорода, Перудағы Куахоне, Токепала кен орындары.

- Пайдалы қазбалар кен түрлері

Жезқазған кенорынының пайдалы қазбалары түрлі-түсті металл кендері болып табылады. Кеннің негізгі пайдалы компоненттері-мыс, қорғасын, мырыш. Мұнда мыскені негізгі болып табылады.

Кен орнының қорында басты компонеттермен қатар серіктес пайдалы компоненттер; күміс, рений, күкірт алынады. Серіктес компонеттерінің ішінде бағалысы күміс болып табылады.

Жезқазған кен орнындағы кендердің технологиялық қатынасы 4 өнеркәсіптік түрге бөлінеді:

1. Тотыққан мыс.

2. Сульфидті мыс

3. Мысты-қрғасын, Мысты-мырыш(жинақталғантүрі)

4. Қорғасынды (қорғасын, мырыш, қорғасын, мырыш)

Кенорнында кенішқор балансынан тотыққан мыс үлесі-1. 8%, мысты-күкіртті кен-86. 6%, жинақталған кен-5. 5%, қорғасынды кен-6. 1% құрайды. Жезқазғанның барлық байыту фабрикалары тек қана сульфидті кендерді өңдейді, ал алынған тотыққанкендер келесі сілтілеу үйіндісіне қабылданады. Кендердің кесектерінің ірілігі №2 кен байыту фабрикасы үшін1200 мм-ден( ірі ұнтақталғаны бар), ал№1. 3 байыту фабрикасы үшін 300 мм ден (ірі ұнтақталғаны жоқ ) аспау керек. Мысты кендер№1 және №2 кен байыту фабрикаларына жіберіледі. Полиметалды кендер мыстан басқа қорғасын және мырыш концентраттары алынатын№3 кен байыту фабрикасына жіберіледі. Кен қалдығын бірқалыпты ұстау жер асты бай және кедей кенжар өнімдерін кең құдыққа түсіргенде қайта жүктейтін үйінділерде, сілтілеу үйінділерінде араластырады. Байыту фабрикаларына тиейтін кен ылғалдылығы 2-3%-дықұрайды. Аралас және тотыққан кендердің меншікті салмағы сәйкесінше 1. 0% және 2% (барлық қор үлесінен) құрайды. Комплекті және қорғасынды кендердің меншікті кенорнының жалпы қорының 6, 2% құрайды.

- Кеніштің өнімділігін есептеу

Кеніштің өнімділігі мына формуламен анықталады:

т/жыл (2. 1)

Мұндағы -кенорнындағы баланстың қоры, т

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz