Флюс астында кең қабатты балқымалау арқылы шойын иінді біліктің мойындарын қалпына келтіру технологиясы

КІРІСПЕ

Тақырыптың өзектілігі. Қазіргі заманғы машина жасауда әртүрлі конструкциялық материалдар қолданылады. Алайда, осы уақытқа дейін шойын негізгі конструкциялық материалдардың бірі болып табылады. Мысалы, шойын құймаларының салмағы машина салмағының 50% дейін құрайды. Бұл шойын бөлшектерін жасаудың қарапайымдылығымен және салыстырмалы арзандылығымен, шойынның жақсы құю қасиеттерімен, оның жоғары тозуға төзімділігімен, кернеу концентраторларына аз сезімталдығымен, дірілді өшіру қабілетімен және т. б. байланысты.

Автомобиль және автотракторлық техниканы пайдаланатын ұйымдардың өзекті мәселердің бірі пайдаланылған бөлшектердің, соның ішінде шойын бөлшектердің қызмет ету мерзімін ұзарту болып табылады. Шойынды пісіру және балқымалау істен шыққан түрлі жабдықтарды жөндеу кезінде кеңінен қолданылады. Алайда, ол елеулі қиындықтармен байланысты. Бұл тігіс металының және тігіс маңы аймағының қатты пластикалық емес құрылымдардың (ледебурит, мартенсит) және пісіру және балқыту кезінде салқындаудың үлкен жылдамдығының, шойынның төмен беріктігінің және иілгіштіктің толық болмауының салдарынан жарықтардың пайда болуына өте бейім. Бұл шойынды пісіру үшін пісіру материалдарын (электродтар, сым, флюстер және т. б. ) әзірлеумен байланысты көптеген мәселелерді шешуді қиындатады.

Тозған бөлшектерді қалпына келтіру үшін балқыма қаптамалары қазіргі заманғы әдістерін қолдану және бірінші кезекте ұнтақты қатты қорытпаларды пайдалана отырып, олардың беріктігін айтарлықтай арттыруға ықпал етеді. Тозған бөлшектерді қалпына келтіруді ұйымдастыру халық шаруашылығын қосалқы бөлшектермен қанағаттандырудың маңызды резерві ғана емес, сондай-ақ жөндеу сапасын арттырудың, сондай-ақ материалдық және еңбек ресурстарының шығыстарын төмендетудің маңызды резерві болып табылады.

Горький автомобиль зауыты өз автокөліктерінің қозғалтқыштарында шойыннан жасалған бөлшектерді кеңінен қолданады. Олардың бірі иінді білік.

Шойынды пісіру және балқымалау кезінде өтетін процестерді зерттеу бойынша үлкен жұмысты зерттеушілер жүргізді: Доценко Г. Н., Луппиан Г. Э. т. б. Осы зерттеушілердің басқа да жұмыстары дипломдық жұмыста қолданылған.

Жұмыстың мақсаты - флюс астында кең қабатты балқымалаумен шойын иінді білігін қалпына келтірудің технологиялық процессі.

Осы мақсатқа жету үшін мынадай міндеттер қойылды:

- иінді біліктерді балқытудың қолданыстағы әдістеріне талдау жүргізу;

-иінді біліктерді қалпына келтірудің маршруттық технологиялық процесін әзірлеу;

- шойын иінді біліктердің мойындарын балқыту технологиясын әзірлеу;

-механикалық өңдеу және қалпына келтіру режимдерін таңдау және есептеу жүргізу.

Ғылыми жаңалығы:

-шойын иінді біліктерді балқытудың қолданыстағы технологиясына жүргізілген талдау және флюс материалдарды қолдана отырып балқымалау технологиясының жаңа әдісін әзірлеу.

Жұмыстың практикалық құндылығы жоғары тозуға төзімділікті қамтамасыз ететін шойын иінді біліктерді қалпына келтірудің тиімді технологиялық процесін жасау болып табылады.

Қолдану саласы -автоколонна, жөндеу кәсіпорны.

Зерттеу объектісі- ВЧ-50-1, 5 жасалған ЗМЗ-53 иінді білігі.

Жарияланымдар. Зерттеу нәтижелері бойынша 1 мақала жарияланды (Жастар Жылы аясындағы «Жастар және қазіргі заманның жаһандық сын-қатерлері»Атты Жас ғалымдардың VI Халықаралық конгресі/ ЕТУ. Алматы-2019. 04-06)

I ӘДЕБИ ШОЛУ ЖӘНЕ ТАҚЫРЫПТЫ НЕГІЗДЕУ

1. 1 Иінді білік туралы жалпы сипаттама

Иінді білік-қозғалтқыштың маңызды бөлшегі. Ол поршеньнен шатундармен берілетін күштерді қабылдайды және оларды маховик арқылы трансмиссияға берілетін айналмалы моментті түрлендіреді.

Болаттың автокөлік қозғалтқыштарындағы шойын иінді біліктерді 1960 жылдан бастап қолданады. Жоғары берік шойын ГОСТ 7293-85 бойынша екі сыныпқа бөлінеді: перлитті (ВЧ 50-1, 5) және ферритті (ВЧ 40-6) . Жоғары беріктілік пен тозу төзімділігінің арқасында перлитті класты шойындар қолданылады.

ЗМЗ-53 қозғалтқышының иінді білігі беріктігі жоғары шойыннан құйылған (ВЧ 50-1, 5) .

Шар тәрізді графитті шойындар беріктікке жоғары талаптар кезінде қолданылады; оларды магний немесе церий қоспаларымен балқытылған күйде өңдейді, бұл графитке шар тәрізді пішін береді және сол арқылы кернеудің ішкі концентрациясын қатты азайтады. Шар тәрізді графитпен жоғары төзімді шойындардың төзімділік шегі қиманың орташа өлшемі кезінде болат-45 төзімділік шегіне және пластиналы графитпен қарапайым СЧ20 шойынға қарағанда екі есе жоғары болады және серпімділік модулі (1, 6 . . . 1, 9) 105 МПа.

Шар тәрізді графитті шойын - болат құймалар мен соғуларды, сондай-ақ соғылатын шойынды сәтті алмастыра алады. Шойындардың механикалық қасиеттерін арттыру оларды болаттың орнына едәуір айнымалы кернеу жағдайында жұмыс істейтін бөлшектер үшін қолдануға мүмкіндік береді.

Мұндай бөлшектерге тән мысал ретінде көптеген заманауи тракторлар мен автомобильдер қозғалтқыштарының иінді біліктері болып табылады. Иінді біліктерде шойындардың төмендетілген механикалық қасиеттері термиялық өңделген болаттарға қарағанда құйма біліктердің неғұрлым жетілдірілген формасымен, кернеудің шоғырлануына айтарлықтай аз сезімталдығымен, шойындағы тербелістердің үлкен демпфирленуімен және серпімділіктің кіші модулімен өтеледі, бұл тіректердің ығысуынан қосымша кернеуді азайтады. Кернеулі емес жұмыс режимі жағдайында және үздіксіз майлау кезінде үйкелетін бөлшектер үшін МЕМСТ 1585-85 бойынша антифрикциялық шойынды қолдануға болады.

1. 1-кестеде шар тәрізді графиті бар шойынның механикалық қасиеттері келтірілген (ГОСТ 7293-85)

1. 1-кестеде перлитті беріктігі жоғары шойынның негізгі механикалық қасиеттері Болаттың 45 және басқа шойынға қарағанда айтарлықтай жоғары екені көрінеді. Бұл ретте жоғары беріктігі бар шойыннан құймалардың өзіндік құны соғуға төзімді шойыннан және болат соғылмалары құймалардың өзіндік құнымен салыстырғанда 2-2, 5 есе төмен.

Кесте 1. 1. Шар тәрізді графиті бар шойынның механикалық қасиеттері

Беріктік көрсеткіштері,

МПа

Болат

45

Иінді білік тірек түпкі мойыннан, шатун мойыннан, жақ пен қарсы салмақтан тұрады. Алдыңғы соңында иінді біліктің шпонка ойықтары, үшін таратқыш шестерня мен вентилятора шкивтарды бекітуге арналған. Біліктің бүйірінде маховикті бұрау үшін ойық тесік жасалған. Фланецтің ортасында беріліс қорабы жетекші білігінің подшипниктерін орнату үшін ойық бұрғыланған.

ЗМЗ-53 қозғалтқышының иінді білігі 90°бұрышта орналасқан төрт шатунды мойны бар V-тәрізді болып табылады. Және мұндай иінді біліктің түпкі мойындарының саны шатундардан бір есе көп. Мұндай білік толықтіректі деп аталады.

Иінді білік газ қысымының күшінен, инерция күштері мен моменттарынан мерзімді жүктеме жағдайында жұмыс істейді, олар біріккенде айтарлықтай бұралу және июші сәттерді, сондай-ақ резонанс кезінде қосымша кернеулер тудыратын біліктің айналу бойлық тербелістерін тудырады.

Иінді біліктердің негізгі ақаулары: отырғызу орындарының және тістегершікке арналған шпонкалы жыралардың немесе білік шкивтерінің тозуы, бұранда храповик астына бүлінуі немесе тозуы; маховикті бекітуге арналған фланецтегі саңылаулардың немесе бұрандалардың тозуы, мойындардың тозуы және т. б. иінді біліктер егер оларды жөндеу өлшеміне немесе білік саңылауларындағы кез келген жарықтар кезінде тегістеумен жоюға болмайтын болса, мойын беттеріндегі металл сынған кезде жарамсыз болады. Иінді білік соңғы жөндеу өлшемінен тыс шығатын түпкі және шатун мойындарының тозуы кезінде де жарамсыз болады.

Түпкі және шатун мойындары біркелкі емес тозады. Бұлғақты мойындар шеңбері бойынша тозу нәтижесінде эллипсті, ал ұзындығы бойынша конусты.

Бұлғақты мойындардың ең үлкен тозуы біліктің осіне қараған бет линиясы бойынша байқалады. Түпкі мойын, әдетте, ұзындығы бойынша біркелкі, ал шеңбері бойынша сопақшаға тозады.

1. 1. 1 Иінді біліктің қажу беріктігі және тозуға төзімділігі

45 Болаттың орнына беріктігі жоғары шойынды қолдану, иінді біліктерді жасау үшін оның жоғары шаршау беріктігінің арқасында мүмкін болды. Тегіс және иінді біліктердің болат және шойын үлгілеріне арналған шаршаңқы беріктігі бойынша арақатынас бірдей формадағы кестеде көрсетілген. 1. 2 [2] .

Кесте 1. 2. Болат және шойын иінді біліктерге арналған қажу беріктігі

1. 2-кесте бойынша беріктігі жоғары шойыннан жасалған тегіс біліктер үлгілерінің қажу беріктік шегі болаттан жасалған үлгілерге қарағанда 18% - ға аз, сол болаттан жасалған иінді біліктерде бұл айырмашылық тек 4% - ға тең. Бұл шойынды иінді біліктердің қирауын тудыратын қажу жарықтары галтелдегі кернеудің шоғырлану орындарында пайда болуымен түсіндіріледі, ал беріктігі жоғары шойын барлық шойынға тән кернеудің шоғырлануына аз сезімталдықты сақтайды.

45- болаттан шыңдалған кем түспейтін перлитті негізі бар жоғары берік шойынның тозуға төзімділігі, зерттеушілердің көпшілігі оның бетінде ашылған графитті қосындылардың болуымен түсіндіріледі, олар майлау қызметін атқарады, ал босаған қуыстар қозғалтқышты іске қосу және тоқтату кезінде қажетті қосымша майлаудың жинақтаушысы болып табылады.

Жарияланған жұмыстардағы болат және шойын иінді біліктерді салыстыру кезінде HRC 56 Болат мойынының қаттылығы кезінде олардың тозуға төзімділігі шойын иінді біліктің мойынының тозуға төзімділігіне тең, мойын қаттылығы HRC 56 - дан аз болғанда және қаттылығы HRC 56 - дан артық болғанда-шойын иінді біліктің мойынының тозу төзімділігінен артық болғанын көрсетеді.

1. 1. 2 Жөндеуге қойылатын техникалық шарттар

1. Жинауға түсетін иінді біліктерде май арналары мен кір ұстағыштар шламнан мұқият тазартылуы тиіс.

2. Бұлғақты мойынның диаметрі - 60, 00-0, 013 мм болуы тиіс.

Түпкі-70, 00-0, 013 мм.

3. Иінді біліктің мойынының сопақтығы мен конустылығы 0, 01 мм аспауы тиіс.

4. Мойын бетінің тазалығы Ra 0, 2-0, 45 квалитетіне сәйкес болуы тиіс

5. Алдыңғы түпкі мойынның ұзындығы 30, 45-30, 90 мм шегінде болуы тиіс.

6. Бұлғақты мойын галтельдерінің радиусы 1, 2-2, 0 мм, түпкі 1, 2-2, 5 мм шегінде болуы тиіс.

7. Призмаға орнатылған білікті шеткі мойынға айналдыру кезінде, соғылу артық болмауы тиіс:

а) орташа түпкі мойын үшін-0, 02 мм.

б) тарату шестирнясы астындағы мойын үшін-0, 03 мм.

в) желдеткіш шкивінің күпшесінің астындағы мойын үшін-0, 04 мм.

г) артқы сальник астындағы мойын үшін-0, 04 мм.

д) шеткі фланец-0, 04 мм.

8. Бұлғақты және түпкі мойын осьтерінің параллель болмауы-әрбір мойынның ұзындығына 0, 012 мм артық емес.

1. 1. 3 Иінді біліктердің ақаулары және оларды жою тәсілдері

Иінді білік қозғалтқыштың жоғары жүктелген бөлшегі болып табылады. Пайдалану барысында машиналар қозғалтқышы әр түрлі жүктеледі, соның ішінде қолайсыз, бұл қозғалтқышты іске қосу суық жағдайында, сапасыз майлайтын май, шаңдатылған жағдайында және т. б.

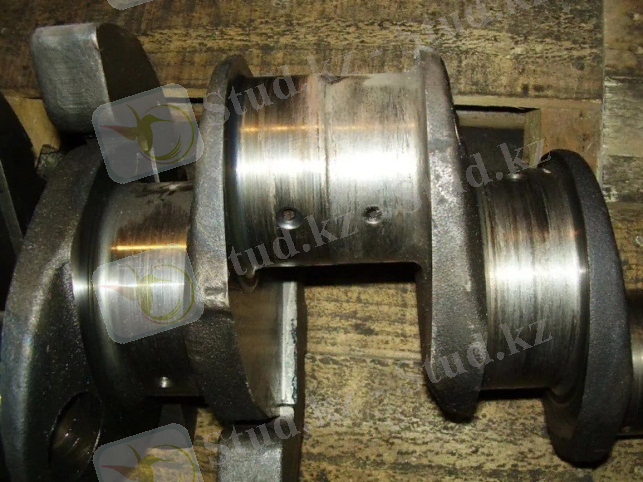

Осы факторлардың салдарынан иінді біліктің үйкелетін бөліктері жоғары тозуға ұшырайды, бұл өз кезегінде осы беттерде көрсетілген (сурет. 1. 1) иінді біліктің сынуына және барлық қозғалтқыштың істен шығуына әкелуі мүмкін.

Сурет 1. 1- Иінді біліктің мойындарына тән тозулар

Иінді біліктерде көрсетілген күштердің әрекеті нәтижесінде критикалық, сондай-ақ критикалық емес ақаулар туындауы мүмкін. Қауіпті ақаулар (сынықтар мен жарықтар) туындаған кезде иінді біліктер жарамсыз болады. Біліктердің критикалық емес ақауларына мыналар жатады:

I. Кривошип-шатунды механизмді құрастыру және бөлшектеу операциялары кезінде кездейсоқ соққы нәтижесінде білікті орнату кезіндегі ортадағы фасканың зақымдануы. Ақау токар станогында орталық фасканың жонуымен жойылады.

2. Храповикті тарту мезетінде, құрастыруға ұсынылатын техникалық шарттарға қарсы қатты бұрау кезінде орын алатын бұранданың тозуы немесе үзілуі.

Бұранда екі жіптен кем үзілген кезде бұранда метчик белгісімен айдау жүргізіледі. Екі жіптен артық үзілген кезде жөндеу өлшемдерінің тәсілін немесе кейіннен жұмыс сызбасы бойынша өлшемді бұранданы кесе отырып пісіруді қолданады.

3. Сызылу, қажалу және мойынның шкив күпшесінің астына, бөлу тістегершігінің және мойынның сальник астына тозуы. Күпшек және тістегершігі астындағы мойын диаметрінің азаюы шкив және біліктері бар тістегершіктердің бірнеше рет нығыздау және нығыздау кезінде беттердің микротегіссіздері пластикалық деформациясының нәтижесі болып табылады. Ақау кейіннен жұмыс сызбасы бойынша өлшемге дейін тегістей отырып, электролиттік металды тегістеумен, балқытумен немесе ұзартумен жойылуы мүмкін. Тығыздама астында мойынның тозуы үйкеліс күшінің жұмысы нәтижесінде пайда болады. Ақау металды қаптаумен (балқымалаумен немесе басқа тәсілмен) және кейіннен тегістеумен жойылуы мүмкін.

4. Шпонкалы пазаның тозуы және жаншылуы. Ақау бөлгіш тістегершіктің қондыруды жоғалту кезінде білікке қатысты бұрылуы кезінде туындайтын соққы жүктемесі кезінде металдың пластикалық деформациясы нәтижесінде пайда болады. Шпонкалы паз жөндеу өлшеміне немесе шпонкалы пазды пісіруге және оны жұмыс сызбасы бойынша өлшемге дейін фрезерлеуге болады. Білікте тістегершікке мойынның және шпонкалы паздың тозуы болған кезде ақауларды кейіннен механикалық өңдеу арқылы ақау орындарын балқыту (дәнекерлеу) тәсілімен жою қажет. Шпонкалы қуысты фрезерлеу кезінде біліктің орналасуын шпонкалы қуыс және шпонкалы мойындардың бірі бойынша жүзеге асырады, оған қатысты жұмыс сызбасында шпонкалы қуыс жағдайы берілген.

1. 2-сурет- Иінді білікті түзету

5. Соққы жүктемелерінің әрекеті, білік дайындамасының ішкі кернеулерін іске асыру және біліктің дұрыс сақталмауы нәтижесінде пайда болатын біліктің майысуы. Біліктің иілуі біліктің мойынының радиалды соғуынан көрінеді. Біліктің орташа тірек мойынының радиалды соғылуы рұқсат етілген мөлшерден артық болған жағдайда ол престе түзетіледі.

Ол үшін білік призмаға шеткі тірек мойындарымен орнатылады. Жүктемені біліктің ортасында майысуға қарама-қарсы салады. Біліктің деформация шамасы біліктің иілу шамасынан 10 . . . 15 рет артық болмауы тиіс.

6. Коррозиялық-механикалық тозудың салдары болып табылатын түпкі және шатун мойындарының тозуы. Біліктердің түпкі және шатунды мойны шеңбер бойынша біркелкі емес тозады. Түпкі мойындардың тозу мөлшері шатундардың тозу шамасынан 1, 5 . . . 2 есе аз. Бұл шатун мойындарының түсіндіріледі білік түпкі мойындарынан гөрі ауыр жағдайларда жұмыс істейді. Иінді біліктің жөндеу аралық қызмет ету мерзімі әрдайым шатун мойындарының тозуымен шектеледі.

7. Кривошип радиусының өзгеруі мойынның біркелкі тозған беттерінен өңдеу әдісіне тең дәрежеде алу ниетінен туындаған мойын осінің бастапқы қалпынан ығысуы есебінен бұлғақты мойындарды тегістеу кезінде пайда болады.

8. Соққы жүктемелерінің әрекеті нәтижесінде бұлғақты мойынның бұрыштық орналасуының өзгеруі, білік дайындамасын алу кезінде пайда болған айналудың ішкі кернеулерінің іске асырылуы, сондай-ақ тегістеу кезінде мойын осінің ығысуы.

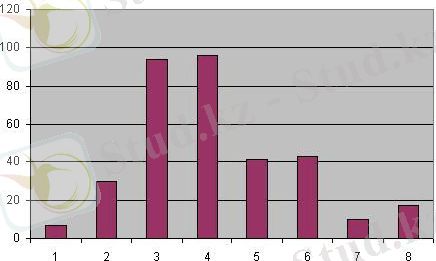

Иінді білікті пайдалану кезінде ең көп бұлғақты мойын 96% және түпкі мойын 90% тозуға ұшырайды, ізінше шпонкалы паза 50% тозуы, бағыттаушы штифт астындағы саңылаудың 17% тозуы, біліктің 10% майысуы және 7% сызаттар жүреді (сурет 1. 3)

Сурет 1. 3-Иінді біліктерді пайдалану процесінде туындайтын ақаулар:

1-жарықтар; 2-шатун мойындарының ұзындығының ұлғайуы; 3-шатун мойындарының тозуы; 4-түпкі мойындардың тозуы; 5-шпонкалы оюқтың тозуы; 6-беріліс қорабы алғашқы білігінің подшипниктерінің тозуы; 7-біліктің майысуы; 8-бағыттаушы штифт астына саңылаудың тозуы

Иінді біліктердің мойындарының тозуы бойынша микрометражды карталарды өңдеу нәтижелері алты Газ-53 - тен бір ғана қозғалтқышының шекті рұқсат етілген шамаға жақын тозғанын көрсетті. Бұл қозғалтқыштың иінді біліктің осі арқылы өтетін жазықтықта тозуы 0, 38 мм құрайды. Барлық басқа қозғалтқыштарда иінді біліктің түпкілікті және шатун мойындарының тозуы 0, 08-0, 10 мм құрайды. Бұл бөлшектердің шекті мәнінен екі және одан да көп есе аз. Алынған нәтижелер қозғалтқыштың табиғи тозуы себебінен емес, жарықтардың уақытынан бұрын пайда болуы себебінен және т. б. күрделі жөндеуге түсетін қозғалтқыштардың көпшілігінің екенін тағы бір рет растайды. 1. 4-суретте зерттеу нәтижелері бойынша қозғалтқыштардың ресурстық істен шығуының сандық бағасы көрсетілген, %.

А

Б

А

Сурет 1. 4 - Қозғалтқыштардың істен шығуын бағалау, %

А) Зил-130, Б) Газ-53

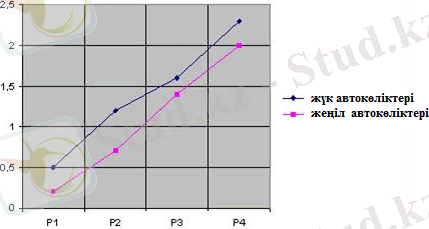

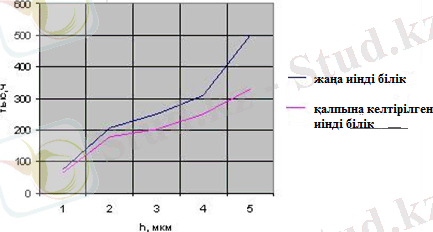

Көлік техникасының иінді біліктерінің түпкі және шатун мойындарының тозу динамикасы бойынша зерттеулер күрделі жөндеуге жөнелтілгенге дейін жаңа қозғалтқыштың іс жүзінде істелген жұмысы 110-160 мың км, ал жөндеу арасында 50-70 мың км. ГОСТ 23965-79 сәйкес жаңа қозғалтқыш ресурсымен салыстыру бойынша күрделі жөндеуден кейінгі қозғалтқыштардың ресурсы 80% - дан төмен болмауы тиіс. МЕМСТ 23965-79 жұмыс көлемі 11 л қозғалтқыштар үшін кемінде 350 мың км және ауыл шаруашылығы мақсатындағы сол көлемдегі автомобильдер үшін - 200 мың км күрделі жөндеуге дейін белгіленген ресурстарды анықтайды (1. 5-сурет. )

Көлік техникасының иінді біліктерінің түпкі және шатун мойындарының тозу динамикасы бойынша зерттеулер күрделі жөндеуге жөнелтілгенге дейін жаңа қозғалтқыштың іс жүзінде істелген жұмысы 110-160 мың км, ал жөндеу арасында 50-70 мың км. ГОСТ 23965-79 сәйкес жаңа қозғалтқыш ресурсымен салыстыру бойынша күрделі жөндеуден кейінгі қозғалтқыштардың ресурсы 80% - дан төмен болмауы тиіс. МЕМСТ 23965-79 жұмыс көлемі 11 л қозғалтқыштар үшін кемінде 350 мың км және ауыл шаруашылығы мақсатындағы сол көлемдегі автомобильдер үшін - 200 мың км күрделі жөндеуге дейін белгіленген ресурстарды анықтайды (1. 5-сурет. )

Сурет 1. 5-Көлік техникасының иінді біліктерінің түпкі және шатун мойындарының тозу динамикасы; Р-бөлшектің жөндеу өлшемінің нөмірі

1. 2 Шойын иінді біліктерді қалпына келтірудің заманауи технологиялары

Иінді біліктерді қалпына келтірудің бірнеше технологиясы бар:

- детонациялық тозаңдату;

- плазмалық тозаңдату;

- газ жалынымен тозаңдату;

- электродоғалық тозаңдату;

- флюс қабатының астында доғалы балқымалау;

- дірілдоғалық балқымалау;

- ұнтақ сыммен балқымалау;

- көмірқышқыл газының ортасында балқымалау;

- плазмалық балқымалау;

Егер өлшемнің өзгеруі кезінде механикалық өңдеу бөлшектердің термиялық өңделген беттік қабатын жоюға әкелмейтін жағдайда, бөлшектің бетін жөндеу өлшеміне өңдеу тиімді.

Сонда қымбат тұратын қосылыс бөлшектерінде үстіңгі қабаттың ақаулары алдын ала берілген жөндеу өлшеміне дейін (біздің жағдайда иінді біліктің мойны) механикалық өңдеумен жойылады, ал екіншісін (неғұрлым қарапайым және аз қымбат тұратын бөлшекті) жаңа тиісті өлшеммен (вкладышпен) ауыстырады. Бұл жағдайда қосылысқа бастапқы қону қайтарылатын болады, бірақ қондыруды құрайтын бөлшектің үстіңгі беттері бастапқы мөлшерден ерекшеленетін мөлшерге ие болады. Жөндеу өлшеміндегі қосымша беттерді қолдану бір мезгілде сапаны сақтау кезінде еңбек сыйымдылығы мен жөндеу құнын төмендетуге мүмкіндік береді.

Жөндеу өлшемдері мен оларға рұқсатнамаларды дайындаушы зауыт орнатады. Жөндеу өлшемдеріне бөлшектерді қалпына келтіру қарапайымдылығымен және қол жетімділігімен, төмен еңбек сыйымдылығымен және жоғары экономикалық тиімділігімен, жөндеу көлемі шегінде бөлшектердің өзара алмасуын сақтаумен сипатталады. Алайда, әдісті іске асыру ауыстырылатын бөлшектерді сатып алуға айтарлықтай шығындармен байланысты, ал пайдалануда бөлшектерді өңдеу кезінде материалдың сыртқы тозуға төзімді қабатының алынуынан жылжымалы түйіндесудің тозуы жоғары болуы мүмкін, біліктердің қажу беріктігінің төмендеуі және түйіспедегі үлестік қысымның ұлғаюы байқалады.

Иінді біліктердің түпкі мойындарының тозуы үшінші жөндеу өлшемінен бастап 15-20% - ға артады, ал қажу беріктігі соңғы жөндеу өлшеміне жеткенде 25% - ға төмендейді. Сондай-ақ, бөлшектерді жинақтау және іріктеу күрделілігі, өлшеу құралдарының көп санының қажеттілігі және қойма қорларын ұлғайту кемшіліктер болып табылады.

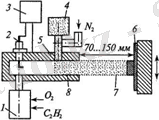

Детонациялық тозаңдату. Детонациялық жабындар ауық-ауық оттегі мен ацетилен қоспасының микротүсірілімдерімен инициленетін соққы толқындарының көмегімен қалыптасады. Бұл механизм -екі фазалы (1. 6-сурет) :

Сурет-1. 6 - Детонациялық қаптауға арналған қондырғы схемасы

1-газ құбыры; 2-Электр шырағы; 3-ток көзі; 4-ұнтақ дозаторы; 5-түтікше-жармасы; 6-төсеніш; 7-қаптау; 8-ұнтақ

алдымен біліктің мойынының бетіне ірі ұсақ балқитын бөлшектер балқытылады, содан кейін-ыстық абразивті престеудің әсерін беретін балқытылмаған, яғни қалыптасқан қаптаманың тығыздығын арттырады. Сонымен қатар, осының барлығы детонациялық толқынның жоғары таралу жылдамдығы (2000-4000 м/с) және (2470-5770 К) температура кезінде болады. Бұл әдіс, мәні бойынша, әмбебап: ол металдардан (никель, қола, мыс және т. б. ) және олардың қорытпаларынан, сондай-ақ жоғары термиялық төзімділігі, тозуға төзімділігі, қаттылығы бар материалдардан жасалған қаптаманы алуды қамтамасыз етеді. Зерттеу көрсеткендей, детонациялық қаптаманың сапасы тек химиялық емес, гранулометриялық ұнтақтың құрамына байланысты. Мысалы, түйіршіктеу 40 мкм-ден кем болса, ұнтақтың кинетикалық энергиясы төсемнің қанағаттанарлық ілінісуі үшін қажетті аз болуы мүмкін; түйіршіктеу 100 мкм-ден артық болғанда бөлшектер жарылыс энергиясының әсерінен балқымайтын төсемге ұшуы мүмкін, бұл қаптаманың адгезиясына теріс әсер етеді.

Никель негізіндегі ұнтақтардың жоғары тозуға төзімділігі жағылған қабаттың қаттылығымен ғана емес, сонымен қатар никель атомының аз радиусы бар және қорытпалардың бетінде иондардың үлкен тығыздығын жасай алатынымен түсіндіріледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz