Металдарды соғу және штамптау технологиясы: 5В070900 Металлургия мамандығына арналған дәрістер жинағы

Ф. 7. 03-03

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

М. ӘУЕЗОВ атындағы ОҢТҮСТІК ҚАЗАҚСТАН МЕМЛЕКЕТТІК УНИВЕРСИТЕТІ

«ХИМИЯЛЫҚ ИНЖЕНЕРИЯ ЖӘНЕ БИОТЕХНОЛОГИЯ» ЖОҒАРЫ МЕКТЕБІ

«Металлургия» кафедрасы

Маханбетова б. а

Полатова К. М

«Металдарды соғу және штамптау технологиясы»

пәнінен

дәрістер жинағы

5В070900 - «Металлургия» мамандығының студенттеріне арналған

Шымкент, 2020 ж.

Маханбетова б. а.

Полатова К. М.

Металдарды соғу және штамптау технологиясы

Дәрістер жинағы

Шымкент, 2020

УДК 553. 041(075. 8)

ББК 30. 3 я 7

Құрастырушы: Маханбетова б. а., Полатова К. М., «Соғу және штамптау технологиясы»пәнінен дәрістер жинағы. -Шымкент: М. Әуезов атындағы ОҚМУ, 2019. 74 бет.

Дәрістер жинағында, металлургия саласында металдарды қысыммен өңдеу тәсілдерінің бірі болып табылатын, қыздырылған дайындамаға көп мәрте әсер ету, нәтижесінде деформацияланып, берілген пішін мен өлшемдерге біртіндеп иеленетін технологиялар қарастырылған. Соғу арқылы барлық маркалы және түрлі деформацияланатын конструкциялық металдар мен қорытпалардың алу процестерін және штамптау технологиясын, жабдықтарын оқыту теориялық негіздері бойынша білім алу деңгейін ұсыну.

Дәрістер жинағы 5В070900 «Металлургия» мамандығында оқитын студенттерге, инженер-техник мамандарына және металлургия саласында мамандық алушыларға арналған.

Рецензенттер:

Абжанова А. С. - доцент, т. ғ. к.

Каратаева Г. Е. - доценті, т. ғ. к.

Дәрістер жинағы «Металлургия» кафедрасының мәжілісінде (хаттама

№, « » . 2020 ж. ) және «Химиялық инженерия және биотехнология» жоғары мектебінің әдістемелік қамтамасыз ету және инновациялық әдістерге оқыту комитеті әдістемелік комиссиясында (хаттама №, « » . 2020ж. ) қаралған және баспаға ұсынылған.

М. Әуезов атындағы ОҚМУ Әдістемелік Кеңесімен баспадан шығаруға ұсынылған, хаттама № ___, «___» 2020ж.

© М. Әуезов атындағы Оңтүстік Қазақстан мемлекеттік университеті, 2020 ж. Шығаруға жауапты: Маханбетова б. а., Полатова К. М.

МАЗМҰНЫ

Кіріспе

«Металлдарды соғу және штамптау технологиясы» курсы металлургия саласы бойынша мамандарды дайындаудағы оқытылатын негізгі пәндердің бірі болып есептеледі. Ол металлургия өндірісінің қарқынды дамуына, осы өндірісте болат металлургиясының, адамзат қоғамының дамуында маңызы өте зор. Металға қысым күшін түсіру арқылы өндеу, оның сапасын арттыруға мол әсерін тигізеді, атап айтсақ, металл кесегінің ішкі құрылысы өзгеріп, нығыздала түсіп, металдың механикалық және физикалық қасиеттері жақсарады.

Қысым арқылы өңдеу өндіріс өнімділігі жоғары процесс болып табылады, өйткені дайындаманың өлшемдері мен пішіні бірден үлкен күш әсер еткенде өзгереді. Өңдеудің бұл түрінде металл шығыны кемірек болады. Осы ерекшеліктері машина жасау өндірісінде қысым арқылы өңдеудің үздіксіз артуына себебін тигізеді. Өндірілетін болаттың 90%-дайы және түсті металдардың тең жартысы қысым арқылы өңделеді.

Болат және қорытпалар өндірісінің қарқынды дамуына, осы өндірісте қолданылатын материалдардың қорын үнемдеу және мейлінше тиімді пайдаланумен қатар қазіргі заман талабына сай, оларды әрі қарай соғу және штамптаумен металл-бұйымдар шыңдалған болат алады. Олардан машиналарға, аспаптарға, агрегаттарға қажет бөлшектер жасайды.

«Металлдарды соғу және штамптау технологиясы - металдарды қысыммен өңдеу тәсілдерінің бірі, болат өнеркісібінің машина жасау саласындағы негізгі тарауының бірі, ол кезде аспап қыздырылған дайындамаға көп мәрте әсер етеді, нәтижесінде деформацияланып, берілген пішін мен өлшемдері біртіндеп иеленеді. Соғу деп жылжымайтын төске қыздырылған дайындаманы қойып жоғары жағынан үлкен жылжымалы балғамен немесе преспен қысып металды деформациялауды айтады.

Көлемдік штамптау арнайы қос бөліктен тұратын аспап-штампта балғаның, немесе көлденең соғу машинасының жәрдемімен дайындаманы бірдеңінен деформациялау арқылы деталь алуды айтады. Темір табақ штамптау деп жайпақ және көлемді қуыс детальдарды суық штамптау престерінде штамптау арқылы детальдар жасауды айтады. Оның шикізаты ретінде темір табақтары мен тілім темірлер қолданылады.

Дәріс 1. Металдарды қысыммен өңдеу технологиясы. Металдарды қысыммен өңдеудің физикалық негіздері, жіктелуі. Материалдар мен олардың қасиеті туралы негізгі түсініктер. Металдар беріктігі. Металдар мен қорытпаны зерттеу әдістері. Металдар мен қорытпалардың конструкциялық беріктігі. Қорытпалар құрылымы.

Жоспар :

1. Металдарды қысыммен өңдеу технологиясы. Металдарды қысыммен өңдеудің физикалық негіздері, жіктелуі. Материалдар мен олардың қасиеті туралы негізгі түсініктер. Металдар беріктігі.

2. Металдар мен қорытпаны зерттеу әдістері. Металдар мен қорытпалардың конструкциялық беріктігі. Қорытпалар құрылымы.

- Металдарды қысыммен өңдеу технологиясы.

Металдарды қысыммен өңдеудің физикалық негіздері, жіктелуі. Материалдар мен олардың қасиеті туралы негізгі түсініктер. Металдар беріктігі.

Металдарды қысыммен өңдеу сыртпішін құру тәсілдерінің озық түріне жатады. Пластикалық деформациялау кезінде дайындамалар мен тетіктердің күрделі құрама пішінін аздаған шығынмен алу мүмкіншілігімен қатар олардың механикалық қасиеттері де көтеріледі. Морт металдар мен қорытпалар пластикалық деформациялауға жарамайды, себебі илемділігі жеткіліксіз. Металды пластикалық деформациялау үшін оның серпімділік шегінен жоғары және уақытша үзілу немесе қирау шегінен төмен кернеу қажет. Металдың пластикалық (қалдық) деформациясы түйіршіктердің ішінде және шекараларында болатын ығысудың салдары екенін еске ұстау керек.

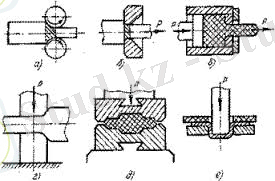

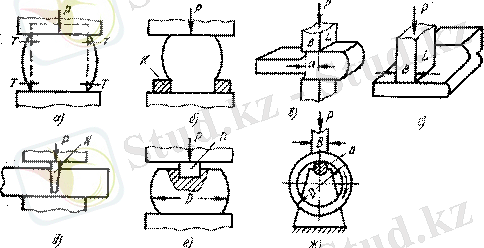

Cурет 1. Металдарды қысыммен өңдеу тәсілдерінің негізгі сұлбалары

а-прокаттау; б-созу; в-сығымдау; г-еркін соғу;

д-көлемдік штамптау; е-табақшалап штамптау

Металдарды қысыммен өңдеу түрлеріне илемдеу, баспалау, соғу, қалыптау (көлемдік және табақтық) жатады.

Қысыммен өңдеудің алдында металды қыздыру. Қыздыру кезінде металдар мен қорытпалардың деформациялану кедергісі азайады да илемділігі жоғарылайды. Қыздыру кезінде аса ескеретін жағдайға қыздыру температурасын қадағалау жатады. Егер металдар мен қорытпалар аса қыздырылып күйіп кетсе, ондай материалдың илемділігі жойылады да, ондай металл тек қайта қорытуға ғана жарайды. Аса төмен температурада қысыммен өңделген бұйымдарда жарықшалар пайда болады. Сол себепті қыздыру температурасын есепті температура аралығында ұстау қатты қадағалану керек. Сонымен қатар металдардың сапасына қыздыру жылдамдығы елеулі әсерін тигізеді. Бұл тақырыпты оқуда қыздырғыш қондырғылармен толық танысып, ерекшеліктеріне көңіл бөлу керек.

Илемдеу процесі кезінде металл айналмалы пішімбіліктермен пластикалық деформацияланады. Илемдеуді бойлық илемдеу, көлденең және көлденең- бұрамалы илемдеу деп үш түрге бөледі. Металл илемдеу процесі кезінде металл мен пішімбіліктер арасындағы үйкеліс күшінің әсерімен пішімбіліктер арасындағы саңылауға үздіксіз тартылып отырады. Илемдеу процесін жүзеге асыру үшін қажетті үйкеліс күштерін оқулықтардан қарастыру керек. Илемдеуге арналатын құралдар илемделетін пішіндерге байланысты тегіс - табақтар, таспалар үшін; сатылы - тілімді болаттар үшін; жылғалы - сұрыпты болаттар үшін болуы мүмкін. Илемдеу өндірісінің өнімдері табақты, сұрыпты және құбырлық болып бөлінеді.

Баспалау процесі металды суық және ыстық күйінде деформациялау арқылы жүргізіледі. Баспалау процесінің мәні жүксауыттың жабық кеңістігінен қималары әртүрлі - дөңгелек, шаршы және басқадай тесіктер арқылы металды сығып шығарып, соңынан профильдерге сәйкес пішін беру болып табылады. Баспалау арқылы илемдеумен алынбайтын пішіні күрделі профильдер дайындалады және илемдеумен салыстырғанда экономикалық тиімді. Баспалау арқылы иілімділігі төмен металл мен қорытпаларды деформациялауға болады. Қорғасыннан басқа барлық металдар мен қорытпалар ыстық баспақталады. Кемшілігі - металл шығыны басым келеді және қолданылатын құралдар тез істен шығады.

Соғып өңдеу тіреуше алаңшада жатқан өңделетін дайындаманы аспаптың бірыңғай соққылауы арқылы жүргізеді. Соғуды қолмен және машинамен атқарады. Соғу процесінің операцияларын оқу кезінде олардың ерекшеліктеріне көңіл аудару керек және ұсталық құралдардың (пневматикалық, буауалық тоқпақтар) қолданылуын ажырата білу керек.

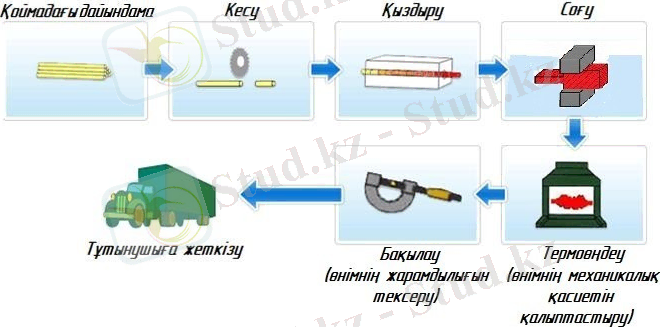

Қалыптауды ыстықтай көлемді қалыптау және суықтай көлемді қалыптау деп ажыратады. Көлемдік қалыптау кезінде металдың пластикалық ағуы арнайы құрал- қалыппен шектеліп отырады. Соғу процесінен қалыптаудың айырмашылығы соылымдардың құрама пішіні дайын тетіктердің өлшеміне жоғары дәлдікпен жақындайды. Қалыптау дайындамасы ретінде дөңгелек, шаршы, тік бұрышты профильдердің илемдерін қолданады. Ыстықтай көлемді қалыптаудың технологиялық процесі металдарды дайындамаларға кесу, дайындамаларды қыздыру, қалыптау, термиялық өңдеу, соғылмаларды таза өңдеу операцияларынан тұрады. Суықтай көлемді қалыптауды өлшемдері үлкен емес соғылмалар үшін қолданады. Суықтай қалыптау кезінде металдың қалдығы азайады, бетінің сапасы жақсарады.

Металдар - техникалық прогрестің негізі. Металдар олардың қасиеттеріне байланысты қолданылады.

Металдар мен қорытпалардың беріктігі . Металдар мен қорытпалардың көптеген механикалық қасиеттері бар (мысалы: беріктігі, сырттан түскен күшке шыдамдылығы, қажалуға төзімділігі, серпімділігі, салыстырмалы ұзаруы мен қысқаруы, деформациялық өзгеріске бейімділігі және тағы басқа қасиеттері) . Сонымен қатар конструкциялық материалдардың негізгі қасиеттерінің бірі болып олардың қаттылығы саналады.

Қаттылық деп металдың өзінен қаттырақ дененің енуіне қарсылық көрсету қабілетін айтады. Машина, прибор жасау және басқа өнеркәсіптерде әр түрлі қондырғылар, аспаптар, тағы басқа бұйымдар дайындауға металдар мен конструкциялық материалдардың ең басты қасиетінің бірі - қаттылығы - жөніндегі алынған мәліметтер жиі пайдаланылады. Металдың немесе конструкциялық материалдардың қаттылық қасиеті әр түрлі тәсілдермен анықталады.

2. Металдар мен қорытпаны зерттеу әдістері. Металдар мен қорытпалардың конструкциялық беріктігі. Қорытпалар құрылымы

Металдар мен қорытпалар бірнеше топтарға бөлінеді: физикалық, механикалық, химиялық, технологиялық, арнайы (жұмыс істеу кезіндегі немесе эксплуатациялық) .

Металдардың физикалық қасиеттері. Тығыздық (кг/м 3 ) - металл массасының оның көлеміне қатынасы. Төмен тығыздықты металдарды жеңіл конструкцияларды дайындау үшін қолданады, мысалы, магний және алюминий қорытпалары самолет жасауда қолданылады.

Балқу температурасы (°С) - металдың сұйық күйге өтетін температурасы. Жеңіл балқытын қорытпалар - алюминий Т бал 660 °С бастап, қалайы Т бал 232 °С, қиын балқитын - вольфрам Т бал 3416 °С, темір Т бал 1539 °С бастап балқиды. Жылулық кеңею - қыздыру кезіндегі дене көлемінің (ұзындығының) біртұтас ұлғаюы. Кеңею коэффициентімен сипатталады a (град - 1 ) . Бұл коэффициент температура бір градусқа өзгерген кездегі дененің сызықты өлшемдерінің салыстырмалы өзгеруін көрсетеді. Әдетте ол температуралардың кең ауқымды аралығын сипаттайтын: 0 немесе 20 °С - тан берілген температураға дейінгі сызықты кеңеюдің a орташа коэффициентін анықтайды. Көлемдік кеңеюдің коэффициенті сызықты кеңеюдің коэффициентінен үш есе артық болады. Металды таңдау кезіндегі жылулық кеңеюді ауыспалы және жоғары температуралар кезінде жұмыс істейтін конструкциялар үшін есептеледі. Көміртекті болат үшін 20 °С кезіндегі сызықты кеңею коэффициенті 12 - 10 - 6 , вольфрам үшін - 4, 3 - 10 - 6 , дуралюминий үшін - 22 - 10 - 6 град - 1 құрайды. Жылу өткізгіштік [Вт/(м . К) ] - қыздырылған аймақтан салқын аймаққа жылуды тасымалдау қабілеті. Жылу өткізгіштік коэффициенті l. Жылу өткізгіштік тізбектерді құрастыру кезінде есептейді, бұл уақытта металл қызып кетпеуі керек. Болат үшін жылу өткізгіштік коэффициенті 45, 4; алюминий үшін 209, 3; күміс үшін 418, 7 Вт/(м . К) тең болады. Электр өткізгіштік - металдың электр тоғын өткізу қабілеті. Температура жоғарлаған сайын электр өткізгіштік төмендейді, ал төмендегенде - жоғарлайды. Электр өткізгіштік электр сымдарын және әр түрлі датчиктерді дайындауға арналған материалдарды таңдау кезінде ескеріледі. Алюминийдің 20°С температура кезіндегі салыстырмалы электр кедергісі 2, 69 ∙ 10 - 6 , вольфрам үшін - 5, 5 ∙ 10 -6 , мыс үшін - 1, 67 ∙ 10 -6 Ом/см болады.

Бақылау сұрақтары:

- Металдарды қысыммен өңдеудің физикалық негіздері, жіктелуі

- Металдарды қысыммен өңдеу түрлері қандай ?

- Металдардың физикалық қасиеттерін атаңыз

- Балқу температурасы дегеніміз не?

- Жылулық кеңею дегеніміз не ?

- Жылу өткізгіштік дегеніміз не ?

- Электр өткізгіштік дегеніміз не ?

Дәріс 2. Соғу. Жалпы түсінік. Соғудың негізгі және қосымша операциялары. Соғудың температуралық аралығы. Дайындамаларды кривошипті пресс-қайшымен кесу.

Жоспар:

- Соғу. Жалпы түсінік. Соғудың негізгі және қосымша операциялары.

- Соғудың температуралық аралығы Дайындамаларды кривошипті пресс-қайшымен кесу.

- Соғу. Жалпы түсінік. Соғудың негізгі және қосымша операциялары.

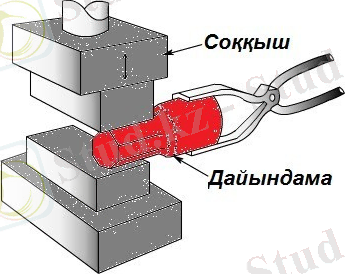

Соғу - дайындаманы соққыштың ұрғылауы арқылы берілген мөлшерге дейін өңдеп, соғылма жасауға арналған металдарды қысыммен өңдеу әдісінің бір түрі (Сурет 2) .

Сурет 2. Соғу процесі

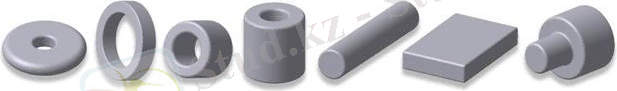

Соғылма - дайындаманы соғудан кейін алынатын дайын бұйым немесе одан әрі машина жасау өндірісінде пайдаланылатын шикізат

Сурет 3 . Соғу арқылы алынатын соғылмалар

Дайындаманы соққан кезде ол жан-жағына қарай жапыраяды, ал астыңғы

және үстіңгі жақтары соққыштың пішінін алып қалады, яғни металл асты- үстінен шектелген, бірақ жанына қарай металдың «ағуы» еркін. Сондықтан соғуды кейде еркін соғу деп те атай береді .

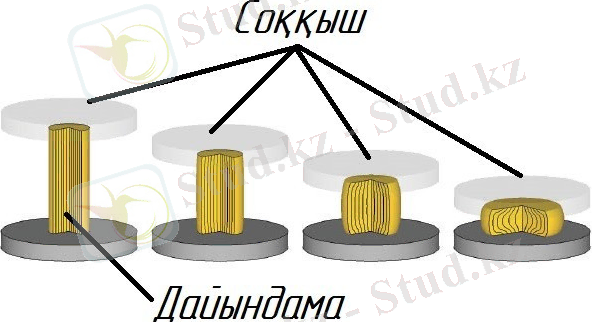

Сурет 4. Еркін соғу

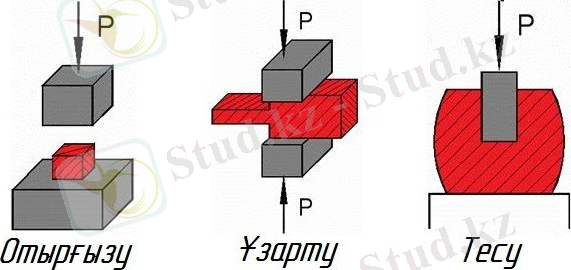

Соғудың бірнеше операциялары (түрлері) бар: отырғызу, ұзарту, тесу және т. б

Сурет 5. Кейбір соғу операциялары

Соғу процесі үшін бастапқы материал болып массалары біпнеше килограмнан 250 . . . 350 тоннаға дейінгі құймакесектер және илемдік дайындамалар табылады. Ыстықтай қалыптауға соғылған, илемделген, баспаланған дайындамалар және сымдаумен алынған дайындамалар, сонымен қатар сұйық металл пайдаланылады. Табақты қалыптау кезінде бастапқы материал ретінде ыстықтай және суықтай илемделген әртүрлі болат табақтар мен таспалар және т. б. материалдар пайдаланылады.

- Соғудың температуралық аралығы. Дайындамаларды кривошипті пресс-қайшымен кесу.

Соғу жақсы жүруі үшін соғылатын дайындаманы алдын-ала қыздырып алу керек. Қыздырылған дайындама жұмсарады, яғни оның деформациялауға қарсыласуы азаяды, пластикалылығы жоғарылайды және ол оңай соғылатын болады. Соғуды орындауға қажетті температуралар аралығы соғу температурасының аралығы деп аталады.

Қоймадағы соғуға арналған дайындамаларды соғу алдында оларды белгілі бір ұзындықтары бірдей бөліктерге кесіп-кесіп бөледі, өйткені ұзын дайындамалардың көбісін соғу қиынға түседі. Ол үшін дайындамаларды кесетін жабдықтар қолданылады.

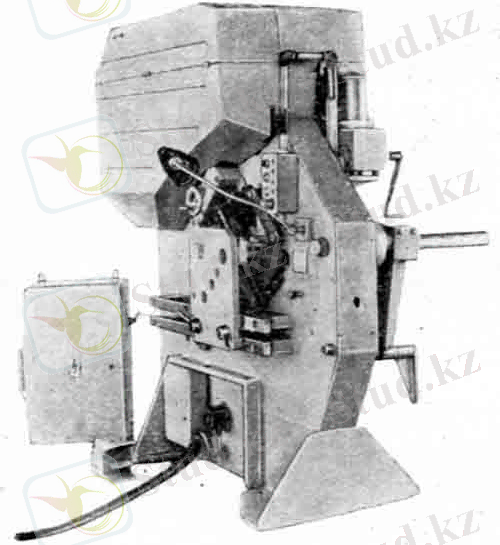

Дайындамаларды кривошипті пресс-қайшымен кесуге болады (сурет 6) . Оларда бір немесе екі кривошип болуы мүмкін. Осыған байланысты олар бір кривошипті және қос кривошипті пресс-қайшылар болып бөлінеді. Пресс-қайшада дайындаманы кесу астыңғы және үстіңгі кескіш пышақтар арқылы іске асырылады. Кесілетін дайындамалар пресс-қайшының астыңғы қозғалмайтын пышағының арнасына (ойығына) қойылады да үстіңгі қозғалмалы пышақпен кесіледі (5-сурет) .

Сурет 6. Дайындамаларды кесуге арналған кривошипті пресс-қайшы

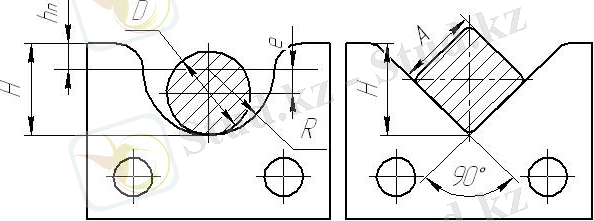

Сурет 7. Пресс-қайшының дөңгелек қималы және квадрат қималы дайындамаларды кесетін пышақтары

Ыстықтай прокатталған болаттан жасалған дөңгелек сымшыбықтарды кесетін пышақтың арнасының (ойығының) орташа радиусы R келесідей анықталады (мм) :

D

R = 2 + e

мұндағы D - кесілетін сымшыбықтың диаметрі, мм;

е - арнаның радиусы мен кесілетін сымшыбықтың радиусының айырмасы, мм.

е шамасын, сондай-ақ пышақтардың жабылу шамасын h п кесілетін сымшыбықтың диаметріне D байланысты 2. 1-кесте бойынша таңдайды.

Кесте 3. Пышақ арнасын салуға қажетті мәліметтер

Квадрат қималы сымшыбықты диагоналі бойынша кесуге арналған пышақ арнасының тереңдігі Н келесідей анықталады (мм) :

H =0, 7⋅ A +(10+12)

мұндағы А - квадраттың қабырғасы, мм;

Дайындамаларды дискілі аралармен де кесуге болады.

Сымшыбықтан дискілі арамен дайындама кесіп алудың жылдамдығы υ келесі формула арқылы анықталады (м/мин) :

υ = π * n * Dдиск

1000

мұндағы D диск - ара дискісінің диаметрі, мм;

n - ара дискісінің айналу жиілігі, айн/мин.

Дискінің бір айналымына берілетін берілісті S айн келесі теңдіктен анықтайды (мм/айн) :

Sайн = Sz * zтіс

мұндағы S z - араның бір тісіне берілетін беріліс, мм;

z тіс - ара дискісіндегі тістер саны.

Дискінің минуттық берілісін S мин келесі тәуелділікті қолдана отырып анықтайды (мм/мин) :

Sмин = Sайн * n = Sz * zтіс * n

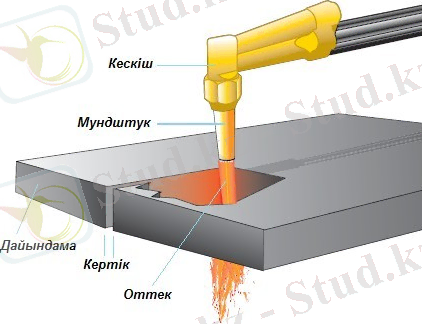

Дайындаманы кесудің тағы бір әдісі - оттекпен кесу (автогенді кесу) . Мұнда дайындаманы кескіштің мундштугі арқылы берілетін жанып тұрған оттекпен кеседі .

Сурет 9. Дайындаманы оттекпен кесу

Бақылау сұрақтар:

- Соғу дегеніміз не?

- Соғылма дегеніміз не?

- Соғудың бірнеше операцияларын атаңыз

- Соғу температурасының аралығы дегеніміз не?

- Дайындамаларды кесетін пресс-қайшының атқаратын қызметі қандай?

- Пышақ арнасын салуға қажетті мәліметтерді атаңыз

- Дайындаманы оттекпен кесу дегенді қалай түсінесіз?

- Оттекпен кесу қалай жүргізіледі ?

Дәріс 3. Соғудың технологиялық процесін жобалаудың сатысы.

Еркін соғу. Еркін соғуға арналған технологиялар

Жоспар:

- Соғудың технологиялық процесін жобалаудың сатысы.

- Еркін соғу. Еркін соғуға арналған технологиялар

- Соғудың технологиялық процесін жобалаудың сатысы.

Соғудың жалпы технологиялық процесі

Сурет 10 . Соғудың жалпы технологиялық процесі

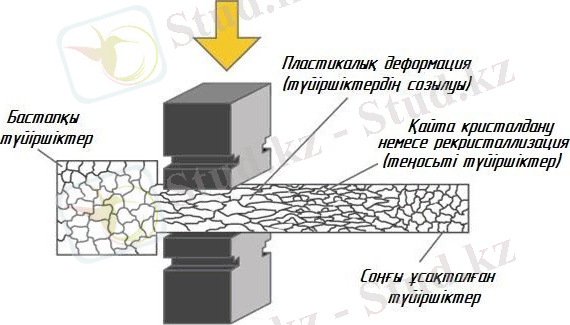

Дайындаманы соққан кезде металдың ішкі құрылымы өзгереді (сурет 11) . Басқа қысыммен өңдеу операцияларының да, оның ішінде соғудың да мақсаттарының бірі - барынша ұсақ құрылымды түйіршік алу. Ұсақ түйіршікті металл - механикалық қасиеттері жоғары металл.

Сурет 11. Соғу барысында металл құрылымының өзгерісі

Соғылатын дайындамалардың көбі - құйма болат кесектері мен болат

прокаттар (таптамалар) .

Соғу операциясына дейін металдар қоймаларда сақталады .

Қоймалар құрғақ әрі жабық болуы керек. Қоймалардың ішінде металдар орналастырылатын стеллаждар, штабельдер болады.

Сурет 12. Стеллаж - тіреулерге бекітілген бірнеше сөрелерден тұратын металл дайындамаларды сақтайтын орын

- Еркін соғу. Еркін соғуға арналған технологиялар

Еркін соғу престі немесе молотты қолданумен жүргізіледі. Қолмен еркін соғуды тек жеке ұсақ шыңдалған темірлер үшін негізінде жөндеу шеберханаларында және цехтарда қолданады. Ірі ( салмағы 350 кг жоғары) және орташа шыңдалған соғу әдісімен жасайды. Еркін машинада соғумен, мысалы ірі біліктерді, дискілерді, роторларды, құрсауларды (бандаждар), шығыршықтарды ала-ды.

Машинада соғуда дайындамаларды молотқа немесе преске қолмен неме-се арнайы машиналармен (манипуляторлармен, кранмен және т. б. ) апарады. Соғу процесінде дайындаманы ауыстырғандағы еңбекті жеңілдету үшін қосымша аспаптар - патрондар, айырлар, қысқаштар қолданылады.

Еркін соғудын негізгі операциялары: а-отырғызу, б-сындыру, в-созу, г-кеңейту, д-кесу, е-тік тесу, ж-ұзарту (13-сурет) .

Иілген өсті шыңдалған темірді алу үшін ию операциясын қолданады.

Ұсақ бұйымдарды еркін соғумен пневматикалық соғу молоттарында, ірі шыңдалған темірлерді бу-ауалы соғу молоттарда, өте ірілерді гидравликалық престерде алады.

Пневматикалық молоттың түсетін бөлігінің (поршень, шток және баба) салмағы шамамен 50-кг-нан 1т дейін. Шаботтың массасы 15-20 рет түсетін бөлігінің салмағынан көп болу керек. Молот тоқпағының соғу саны минутіне 70-190-ге тең.

Бу-ауа соғу молоттары қозғалысқа тиісті құрылғылар арқылы бумен немесе қысылған ауамен келтіріледі.

а-отырғызу; б-бөлігін шөгу; в-созу; г-кеңейту; д-кесу; е-тік тесу; ж-ұзарту

Сурет 13. Еркін соғудың операциялары

Еркін қақтаудың негізгі операциялары кесу, отырғызу, созу, ию, шеңбер бойлай созу немесе көлденең дайындаманы ұзарту, тік тесу немесе біршама тереңдету болып табылады сурет13 .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz