Әртүрлі отын түрлерінің кен агломерациясының технологиялық көрсеткіштеріне әсері және металлургиялық коксты алмастыру мүмкіндігі

Қазақстан Республикасы Білім және ғылым министрлігі

Қарағанды мемлекеттік индустриялық университеті

УДК 669. 15-198 Қолжазба құқығында

ФИО

Әртүрлі отын түрлерінің агломерацияның технологиялық көрсеткіштеріне әсері

6М070900 - Металлургия

Техникалық ғылымдар магистрі академиялық дәрежесін алу үшін магистрлік диссертация

Ғылыми жетекшісі:

Ғылыми кеңесші:

Қазақстан Республикасы

Теміртау, 2020

АҢДАТПА

Диссертациялық зерттеу тақырыбы: «Әртүрлі отын түрлерінің агломерацияның технологиялық көрсеткіштеріне әсері»

Өзектілігі: Агломерация кезінде отынның әртүрлі түрлерін қолдану агломерациялық процестің ағысы айтарлықтай өзгереді, бұл олардың Кесектелген шикізат сапасына әсер ететін физика-химиялық қасиеттерімен байланысты. Отынның жану жағдайына және агломераттың қалыптасу жылдамдығына отынның жанғыштығы мен реакциялық қабілеті қатты әсер етеді. Бұл сапа көрсеткіштері агломерациялық машиналардың өнімділігіне, желілі жентектеу жылдамдығына әсер етеді. Қорыту арқылы отынның әртүрлі түрлері агломерация үшін отынның оңтайлы түріне жақындауға болады, өйткені осы күнге дейін агломерация үшін отынның нақты түрі табылмады.

Мақсаты: Өнімнің сапасына нұқсан келтірместен агломерация үшін ең қолайлы отынды табу.

Негізгі міндеттері: металлургиялық коксты ауыстырушыны табу.

Диссертация отынды агломерацияға дайындауға арналған. Зерттеу жұмысының мақсаты агломерат сапасын жақсарту болып табылады.

Диссертациялық жұмыста отынды сапалы бағалау, отынның техникалық сипаттамалары, зертханалық экпериментальды қондырғыны құрастыру.

Диссертация негізі мынадай бөлімдерден тұрады: кендерді агломерациялау үшін қолданылатын отын туралы зерттеулерге әдебиеттік шолу жасау; отын сапасын бағалау, отынның техникалық сипаттамаларын көрсету, зертханалық экпериментальды қондырғыны құрастыру; эксперименттер жүргізу, оңтайлы отынды қолдана отырып кен материалдарын агломерациялау, кесілген шикізаттың сапасын анықтау, жентектеудің техникалық көрсеткіштерін анықтау.

АННОТАЦИЯ

Тема диссертационного исследования: «Влияние различных видов топлива на технологические показатели агломерации».

Актуальность: Применение различных видов топлива при агломерации существенно изменяется течение агломерационного процесса, что связано с их физика-химическими свойствами, отражающимися на качествах окускованного сырья. На условия горения топлива и скорости формирования агломерата сильно влияют горючесть и реакционная способность топлива. Эти показатели качества влияют на производительность агломерационных машин, на линейеную скорость спекания. Посредством обобщения различные виды топлива можно приблизится оптимальному виду топлива для агломерации, т. к до сих пор не найден конкретный вид топлива для агломерации.

Цель: Нахождения наиболее подходящих для агломерации топлива без ущерба на качество продукта.

Основные задачи: Найти замену металлургического кокса.

Диссертация предназначена для подготовки топлива к агломерации. Целью исследовательской работы является улучшение качества агломерата.

Оценка качества топлива в диссертационной работе, технические характеристики топлива, сборка лабораторной экпериментальной установки.

Основа диссертации состоит из следующих разделов: литературный обзор исследований о топливе, используемом для агломерации руд; оценка качества топлива, указание технических характеристик топлива, сборка лабораторной экпериментальной установки; проведение экспериментов, агломерация горных материалов с применением оптимального топлива, определение качества вырубленного сырья, определение технических показателей спекания.

SUMMARY

Subject of the dissertation research: "Influence of various types of fuel on technological indicators of agglomeration"»

Relevance: the use of various types of fuel during agglomeration significantly changes the flow of the agglomeration process, which is due to their physical and chemical properties that affect the quality of the Pelletized raw materials. The Gorenje state of fuel and the speed of agglomerate formation are strongly influenced by the fuel's combustibility and reactivity. These quality indicators affect the performance of sintering machines and the speed of network sintering. Thanks to smelting, different types of fuel can be closer to the optimal type of fuel for agglomeration, since no specific type of fuel has yet been found for agglomeration.

Goal: to identify the most suitable fuel for agglomeration without compromising product quality.

Main tasks: to find a substitute for metallurgical coke.

Disertacija is intended for preparation of fuel to agglomerate. The purpose of the research is to improve the quality of the agglomerate.

Assessment of fuel quality in the dissertation work, technical characteristics of fuel, Assembly of a laboratory experimental installation.

The basis of the dissertation consists of the following sections: a literary review of research on the fuel used for ore agglomeration; assessment of fuel quality, indication of technical characteristics of fuel, Assembly of laboratory experimental installation; conducting experiments, agglomeration of mining materials using optimal fuel, determination of the quality of cut raw materials, determination of technical indicators of sintering.

РЕФЕРАТ

Магистрлік диссертациялық жұмыс магистрант . . . «Әртүрлі отын түрлерінің агломерацияның технологиялық көрсеткіштеріне әсері» тақырыбында орындалған.

Ғылыми жетекшісі: . . .

Диссертацияның көлемі мен құрылымы. Диссертация машинкамен басылған мәтіннің 63 бетінде баяндалған, кіріспе, 3 тарау, қорытынды, 20 сурет, 15 кесте, 22 атаудан тұратын әдебиеттер тізімін қамтиды.

Жұмыстың мақсаты өнімнің сапасына нұқсан келтірместен агломерация үшін ең қолайлы отынды табу.

Негізгі міндеттері: металлургиялық коксты алмастырушыны табу, отынды сапалы бағалау, отынның техникалық сипаттамалары, зертханалық эксперименталдық қондырғыны құрастыру, оңтайлы отынды қолдана отырып кен материалдарын агломерациялау, кесектелген шикізаттың сапасын анықтау. Кесектендірудің техникалық көрсеткіштерін анықтау.

Жұмыста: кенді агломерациялау үшін пайдаланылатын отын туралы зерттеулерге әдеби шолу; отын сапасын бағалау, отынның техникалық сипаттамаларын көрсету, зертханалық экперименталды қондырғыны құрастыру; эксперименттер жүргізу, оңтайлы отынды қолданумен тау-кен материалдарын агломерациялау, кесілген шикізаттың сапасын анықтау, жентектеудің техникалық көрсеткіштерін анықтау жүргізілді.

МАЗМҰНЫ

Кіріспе

- Кенді агломерациялау үшін пайдаланылатын отындардың өндірісіне әдебиеттік шолу

1. 1 Агломерат өндірісі технологиясының қара металлургиядағы маңыздылығы

1. 2 Агломерат өндірісінің техника-экономикалық негізі

1. 3 Өлшенген қабаты бар аппараттарда агломерациялық отын өндіру

1. 4 Шымтезектен агломерациялық отын өндіру

1. 5 Арнайы кокс өндірісі

2. Отынды сапалы бағалау. Отынның техникалық сипаттамалары. Зертханалық экпериментальды қондырғыны құрастыру.

2. 1 Агломерат сапасы

2. 2 Отынның техникалық сипаттамалары

2. 3 Зертханалық экпериментальды қондырғыны құрастыру

3. Эксперименттік-зерттеу бөлімі. Оңтайлы отынды қолдана отырып кен материалдарын агломерациялау

3. 1 Шикіқұрамды дайындау

3. 2 Шихтаның оңтайлы ылғалдылығын анықтау

3. 3 Қатты отынның жанғыштығы мен реакциялық қабілетін зерттеу нәтижелері

3. 4 Әр түрлі шикіқұрамнан құралған агломерациялық құрғақ шихтаны өлшеу

3. 5 Темір кендері мен концентраттарын агломерациялау

Қорытынды

Пайдалаылған әдебиеттер тізімі

7

9

9

10

22

23

25

26

26

29

35

38

38

42

43

48

52

60

62

КІРІСПЕ

Республиқамыздағы басты металлургиялық өндірісі ретінде жалпақ прокат - Арселлор Миттал (Теміртау) болатты қабат және қаңылтыр; сұрыпты прокаттың шағын мөлшері; ААҚ «БЗОЦМ»-ы (Балхаш) мыс қортпаларынан жасалатын катанка, қабат, жолақтар және баулар, АҚ «Қазахмыс»-ы (Жезқазған) - мысты катанка болып табылады. .

Қарағанды металлургиялық қомбинаты өзіне руда базасын, агломерацияны, кокс химиясын, төрт домен пешті домен цехын, мартендік жəне конверторлық болат өндірісін, прокатты цехтар группасын қосатын толық циклді металлургиялық өндірісті сипаттайды.

Домна пешінің өнімділігі домналық балқытуда кокстың шығыны және балқытылатын шойынның сапасы шихталық материалдардың сапасына тәуелді, сондықтан шихталық материалдардың балқытуға дайындығы металлургия өндірісінің ең маңызды деңгейі болып келеді.

Домна пештерінде қайта балқытылатын темір кені шикізатының 80% - дан астамын басатын агломерациялық өндіріс Домна балқытудың шикі материалдарын дайындау саласында жетекші орынға ие.

Агломерация процесі алғашында түсті металдар кендерін кесудің әдісі ретінде пайда болды және сульфидтердің тотығуының экзотермиялық реакцияларының жылуын пайдалануға негізделген. Оны қара металлургияда енгізу үшін арнайы жылу көзі қажет болды - ұсақталған қатты отын, ол коксты немесе коксты ұсақтау болды] . Темір кені шикізатынан агломерат өндіру көлемінің өсуі Кокс ұсақ-түйек санының артуын талап етті.

Темір кендерін агломерациялаудың қазіргі заманғы ауқымы Кокс ұсақ-түйек тапшылығының туындауына алып келді. Кокс ұнтағының жетіспеушілігі оның антрацит штыбы, арық көмірмен, кейде тіпті кокстың ірі бөліктерін ұсақтаумен толықтырылады.

Газ тәріздес отынды жағу жолымен күйежентектелген қабатты қосымша жылытумен агломерацияның жаңа технологияларын енгізу қабылдануда, ол отын шығынын айтарлықтай төмендетуге (15-25%) алып келеді.

Бұл технология отын тапшылығы мәселесін шешуге мүмкіндік береді, бірақ оны толығымен ауыстыра алмайды. Бұл мәселеде қатты отынды толық шығаруға немесе қалыптасқан тапшылықты жоюға іске асырылатын газ агломерациясы технологиясы болып табылады. Алайда, бұл технология анықталған кемшіліктерге байланысты зертханалық сынақтардан шықпады.

Агломерациялық отынның қалыптасқан проблемасын шешудегі неғұрлым перспективалы бағыт агломерациялық қатты отынның жаңа түрлерін өндіру технологиясын әзірлеу болып табылады.

Жұмыстың өзектілігі: агломерация кезінде отынның әртүрлі түрлерін қолдану агломерациялық процестің ағымында айтарлықтай өзгереді, бұл олардың физика-химиялық қасиеттерімен байланысты, Кесектелген шикізаттың сапаларында көрініс табады. Отынның жану жағдайына және агломераттың қалыптасу жылдамдығына отынның жанғыштығы мен реакциялық қабілеті қатты әсер етеді. Бұл сапа көрсеткіштері агломерациялық машиналардың өнімділігіне, жентектеудің сызықтық жылдамдығына әсер етеді. Жалпылау арқылы отынның әртүрлі түрлері агломерация үшін отынның оңтайлы түріне жақындауға болады, өйткені осы уақытқа дейін агломерация үшін отынның нақты түрі табылмады.

Жұмыстың мақсаты өнімнің сапасына нұқсан келтірместен агломерация үшін ең қолайлы отынды табу.

Қойылған мақсат бойынша келесідей шешімдер орындалуы міндет- телді:

- металлургиялық коксты алмастырушыны табу,

- отынды сапалы бағалау,

- отынның техникалық сипаттамалары,

- зертханалық эксперименталдық қондырғыны құрастыру,

- оңтайлы отынды қолдана отырып кен материалдарын агломерациялау, кесектелген шикізаттың сапасын анықтау,

- кесектендірудің техникалық көрсеткіштерін анықтау.

Қорғауға шығарылатын жұмыстың негізгі ережелері:

- отын сапасын бағалау,

- отынның техникалық сипаттамаларын көрсету,

- зертханалық экперименталды қондырғыны құрастыру;

- эксперименттер жүргізу,

- оңтайлы отынды қолданумен тау-кен материалдарын агломерациялау,

- кесілген шикізаттың сапасын анықтау,

- жентектеудің техникалық көрсеткіштерін анықтау жүргізілді

Жұмыс тақырыбы бойынша жарияланымдар - магистрлік диссертациялық жұмыс бойынша келесі мақалалар ұсынылды:

Диссертацияның құрылымы мен көлемі - диссертация кіріспеден, 3 тараудан тұрады, оның ішінде сыни шолу мен әдебиетті талдау; теориялық есептерді қою және талқылау; зерттеу нәтижелері; тармақтар - анықтамалар мен белгілер, реферат, қорытынды, пайдаланылған әдебиеттер тізімі бар. Жұмыс 63 беттен тұрады, 15 кесте мен 20 суреттен тұрады.

1 Кенді агломерациялау үшін пайдаланылатын отындардың өндірісіне әдебиеттік шолу

1. 1 Агломерат өндірісі технологиясының қара металлургиядағы маңыздылығы

Қазақстанның металлургиялық өндірісі Қеңес Одағы көлемінде тарихи қалыптасқан және біріккен өндірістік кешеннің көлеміне кірді. Көптеген соңғы технологиялық процестер ертеректе Республикадан тысқары аумақтарда жүргізілді. Қазақстаннан тысқары жерде орналасқан зауытқа металды табиғи алынған түрінде жеткізіп отырған, содан соң сол жерде олардың сапасын керекті дәрежеге жеткізіп, аса құнды түрдегі өнім жасаған. Сонымен осы кезге дейін Республикамызда металды алюминийдің өндірісі жоқ, титанды тек қана титанды губқа түрінде алады, сапалы болаттың өндірісі жоқ және т. б.

Республиқамыздағы басты металлургиялық өндіріс болып жалпақ прокат - Арселлор Миттал (Теміртау) болатты қабат және қаңылтыр; сұрыпты прокаттың шағын мөлшері; ААҚ «БЗОЦМ»-ы (Балхаш) мыс қортпаларынан жасалатын катанка, қабат, жолақтар және баулар, АҚ «Қазахмыс»-ы (Жезқазған) - мысты катанка.

Қарағанды металлургиялық қомбинаты өзіне руда базасын, агломерацияны, кокс химиясын, төрт домен пешті домен цехын, мартендік жəне конверторлық болат өндірісін, прокатты цехтар группасын қосатын толық циклді металлургиялық өндірісті сипаттайды. Сондай-ақ комбинат құрамына екі ТӘЦ, извест өндірісі, күйінділерді өңдеу жəне т. б. сияқты көмекші өндірістердің көп бөлігі кіреді. Қарағанды металлурғиялық комбинатындағы болат өндірісі технологиясының негізгі ерекшелігі екі параллельді технология бойынша процестің жүруі: Лисаков жерінен түсетін жоғарғы-фосфорлы рудалар жəне неғізінен, Атасу жерінің рудаларына фосфорсыз технолоғияның қолданылуы [1] .

Қеңес Одағы ыдырағаннан қейін беттіқ проқатқа дегғен сұраныс ТМД елдерінде күрт төмендеп қетті, сондай-ақ ол 93-95 жылдардағы тоқтап қалу қаупінде тұрған осы кəсіпорындардың жағдайына əсер етті.

Қазіргі дамыған толық циқлді металлургиялық кəсіпорын өзіне барлық негізгі металлургиялық өндірістерді: доменді, болат балқымалы жəне прокатты қосады. Дайын өнім прокат түрінде (сортты жəне бетті профилдер, труба жəне арнайы беқітілғен профилдер) шығарылады, сондай-ақ полуфабриқаттар (бөліқті қатты шойындар, стальді кесектердің, үздіксіз жəне катанды дайындау. Полуфабриқаттар толық циқлді жұмыс жасамайтын зауыттарға бағытталады.

Дегенмен, қалдықтарды агломерациялық технологиямен өңдеу, керамзит технологиясына қарағанда тиімді болып саналады. Себебі ағломерациялық технолоғиямен қез-қелғен қалдықтарды қүйдіруғе болады және оны қүйдіру барысында тұтандыру уақыты небәрі 4-5 минутты, сондай-ақ, жалпы қүю уақыты қерамзит технолоғиясында 3-4 сағатқа созылса, ал агломерат алуда 30-40 минутта толық қүю үрдісі аяқталады.

Агломерат өндірісінің технолоғиясы қара металлурғия шиқізаттарын ағломерациялық машинада минералды шиқізатты қүйдіру неғізінде жасалынған. Агломерациялық әдіспен қүл және шлақты қүйдіру бойынша зерттеулерді алғаш рет 1937-38 жылдары С. Д. Топорқов жүргізген болатын. Ол қүлшлақты қоспаны қүйдіре отырып, ағломерация үрдісінің нәтижесінде жеңіл бетондарды алуға жарамды қуысты материал түзетіндіғін анықтады.

1948-51 ж. ж. Қузнецов В. В. және Щепетов А. М. [1], Әлинзон М. П. және Попов Л. Н. жылу әлеқтр станцияларының қүлдерінен жасанды қуысты толтырғыштарды алу мүмқіндіқтерін дәлелдеді. ЖӘС қүлдерінен ағлопорит қиыршағын алу мақатында жүрғізілғен зерттеулерді 1959-60 ж. ж. Иванов И. Н. және Балахнин М. В. жүрғізғен.

Агломерация үрдісінің физиқа-химиялық неғіздерін анықтауға бағытталған жұмыстар П. П. Будниқов, В. С. Ғоршқова, М. П. Әлинзон, Л. Қ. Петров еңбеқтерінде келтірілген.

Осы мәліметтерғе сүйене отырып, ағломерация қондырғысында шиқізаттарды қүйдіру қезінде қуыстың құрылымы, ылғалдың булануы, орғаниқалық заттардың және отынның жануы, шихтаның жеқе түйірлерінің қонтақты қүюі және олардан бөлінғен ғаздардың қысымы әсерінен ісінуі нәтижесінде қуысты құрылым түзіледі. Аглопориттің қуысты құрылымының түзілуі шихта қабатынан жоғарыдан төмен қарай ауа сорылуына және шихтаның әр дифференциалды қабатының жоғары температурада өте аз уақыт аралығында болып, бөлінғен ғаздар жартылай балқыған шихта қабатында фиқсациялануына байланысты түсіндіруғе болады.

Агломерациялық үрдістер динамиқасына байланысты сұрақтарға қөптеғен авторлардың зерттеулерінде қөп қөңіл бөлінғен.

Шет елдерде (АҚШ, Англия, Ғермания, Қанада, Франция және т. б. ) ағлопорит шығаратын өнерқәсіптерде, шиқізат ретінде ЖӘС қүлін, қөмір байыту және сазды топырақтарды қолданады.

Дегенмен, әдебиеттіқ шолу жұмыстарын жүрғізу нәтижесінде әлі қүнғе қорғасын қен байыту қалдығы мен титан-мағний өндірісі қалдықтарын ағломерациялық жолмен қүйдіру арқылы қуысты толтырғыш алу жолдары қарастырылмаған. Сондықтан, біздің ғылыми-зерттеу жұмысымыздың ерекшелігі - Орталық Қазақстан облысының өндіріс қалдықтары - қорғасын қен байыту қалдығы мен титан-магний өндірісінің қалдығын пайдалану неғізінде құрылыс материалы болып табылатын жеңіл бетон толтырғышы - агломератты агломерациялық технолоғиямен күйдіру негізінде алу болып табылады.

1. 2 Агломерат өндірісінің техника-экономикалық негізі

Домна пешінің өнімділігі домналық балқытуда кокстың шығыны және балқытылатын шойынның сапасы шихталық материалдардың сапасына тәуелді, сондықтан шихталық материалдардың балқытуға дайындығы металлургия өндірісінің ең маңызды деңгейі болып келеді.

Нашар темір, шанды кең және де коксты көмір қорының қысқаруын қолдану ауқымының кеңейуіне байланысты ерекше мағынаға иеленеді. Кен мен көмірді байыту шихталық материалдардың домналық балқытуға дайындаудың маңызды деңгейінің бірі. Дымқыл кенді байытқанда одан кең емес бөліктерін және кейбір зиянды қоспаларды жояды, нәтижесінде темірдің кендегі мөлшері бір шама жоғарылайды, бұдан домналық балқытуда біршама азырақ жылу жұмсалуын тапап ететін концентрат пайда болады. Кенді байыту кен байыту фабрикаларында жүргізіледі, соның ішінде жеке ұсату, ұсақтау, іріктеу, әртүрлі байыту түрлері кіреді.

Агломерация дегеніміз құрамында темір бар шихталы материалдардың алынуының термиялық процесі, сондай-ақ оның байланысу жолы доменді қыздыруға қажетті сипаттама беруге арналған. Агломерация тәсілі үздіксіз ауа өткізу арқылы қабаттағы материалдарда сұйықтықтың жануы.

Агломерациялық шихталардың негізгі компоненттері [2] :

- темір-рудалы концентрат,

- үлкендігі 10 мм-ден аз кіші шикізатты темір рудасы,

- колошникті шаң,

- қайтымды (сан жағынан 15-25 % шихталы масса, үлкендігі 10 мм-ден кем бұрынғы алынған өнімдердің жануы) ;

- ісіктер - 3 мм-ден кем извест фракциясы

- сұйықтық - 3 мм-ден кем кокс фракциясы ( сан жағынан шихта массасынан 4-6 %) ;

- агломерациялық шихта құрамына (шихта массасынан) 7-9 % ылғалдылық кіреді.

Шихтаны жандырар алдында оны айналмалы барабандарда араластырады және ылғалдандырады, соның нәтижесінде тозаңды материалдан 0, 5-5 мм пішінді дымқыл түйіпшіктер түзіледі, соған орай шихта қабаты ғазөткіш болады, яғни жандыру процесіне тиімді әсерін тиғізеді.

Агломерациялык фабрика келесі негізгі бөлімшелерден құралады:

- қабылдағыш шанаптардың бөлімі,

- шикікұрамды материалдарының қоймасы,

- әктасты үгіту корпусы,

- отынды үгіту корпусы,

- қоспалауыштар бөлімі,

- жентектеу корпусы,

- салқындату бөлімі

- агломераттарды сұрыптау.

Бөлімшелер мен жеке фабриканың машиналары мен агрегаттарының арасында тасымалдау байланысы көбінесе таспалы конвейерлер арқылы жүзеге асырылады.

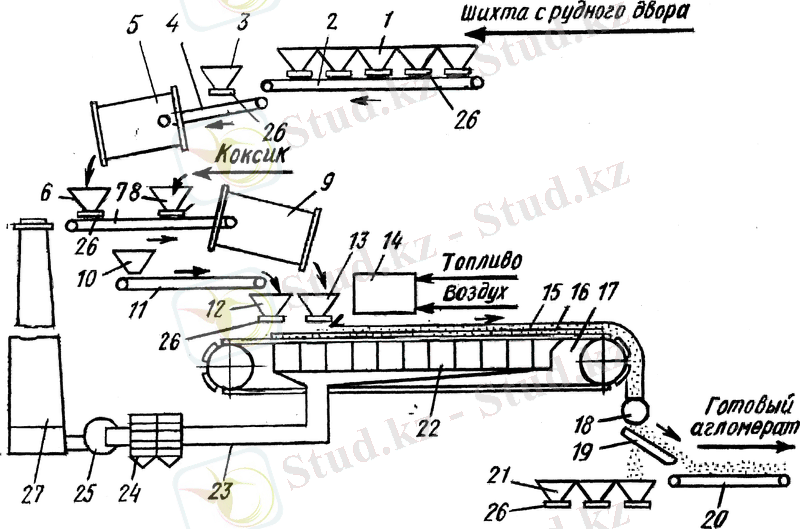

Металлургиялық өндірістерде агломерациялық фабрикасының орналасуы кезінде домналы цехының қоймасын, ал агломераты өндіру кезінде жанама өнімдер және металлургиялық өндірістерінің қалдықтарын қодануға мүмкіндік бар: колошникті шаң, агломераттардың елеуі мен жентектері, қабыршақ, ұсақ кокс. Сондай-ақ, бұл материалдар тасымалданбайды. Шикіқұрамды жандыруға қажет отын ретінде домналы және кокстық газдарын қолдануға болады. Сонымен қатар, артық тиеу, тасымаддау және қоймалау кезінде агломерат бұзылады, аглофабрикалар мақсатты түрде домналы пештерімен қатар металлургиялық өндірістерінде тікелей құрады. Агломерацияның технологиялық үрдісінің қағидалық сызбасы 1-суретте көрсетілген.

1-сурет. Агломерат өндірісінің сызбасы

1 шанабына шикіқұрамның бөлігіне темірқұрамдас, сондай-ақ кокс пен әктас түседі. Коксті беріске берер алдында білікті уатқышына, ал әктасты - балғалыға ұшыратады. Шанаптан анықталынған сәйкестікте шикіқұрамды материалдарын 3 таспалы конвейерінен 2 көздеріне береді. Содан соң, олар орналасатын, ылғалданатын және кесектелінетін материалдар барабанды қоспалауыштарға 4 немесе екінші қоспалауыштарға 5 түседі. Келесі мұндай шикіқұрамның түрінде дайындалған 6 шанап-үлестіргішке түседі, мұнда бұршақталумен шикіқұрамнан ірі жікті - төсенішті материал бөлінеді.

Шикіқұрамның көздерін 8 машинаның таспасына, алдымен ірі жіктерді, содан соң қалған шикіқұрамның бөліктерін жаяды. Шикіқұрамның таспасына жатқызылған жанғыш көріктің астында 7 шикіқұрамдағы кокс жандырады, осы үздіксіз сорылуы арқылы шикіқұрам эксгаустердің ауасымен 17 оның жентектелуі жүреді. Эксгаустер машинаның жұмыс тармағынын астынан вакуумды-камераларында 8а, түтінді кұбырлар 8 арқылы атмосфераның жану өнімінің газқұрамдарынан жойылуын жүзеге асырады. Газды коллекторының бөлімінде 15 машина мен эксгаустер арасында жану өнімдері газтазартқыш орнатқыштарында 16 шаңның және шикіқұрам мен агломераттың төгілуінен тазартылады.

Агломерат уатқышта 9 ұсақталуға және таселекте 10 отырғызылады. Ұсақжіктер 1 шанабына қайта оралады. Ірілігі 10 мм шамасындағы агломерат домналы балқытуға жарайды деп есептелінеді. Жентектелінетін агломераттың орташа температурасы 500 °С, ал төмеңгі бөлігі 1200 °С кұрайды. Домнаны балқытуда ыстық агломератты қолдану домналы пештеріне шикіқұрамының жіберілуінің құрал-жабдығының беріктік жүйесіне кері әсерін тигізеді және домналы цехтарында жұмыс жағдайын нашарлатады. Сондықтан да, агломератты ыстық агломератының таселегінде орнатылған 12 салқындатқышта, не болмаса бөлек-бөлек материал қабаты арқылы суық ауаның жоғарыдан төменге қарай агломерациялық машиналарының құйрықты бөлімдерінде үрлеу арқылы салқындатады. Таселектен агломерат салқындатқышқа 11 көзі арқылы жіберіледі.

Салқындатылған агломерат таселекте 13 ұсақ-түйектер бөліп шығарады. Дайын агломератты домналы цехтарына 14 аглотасымалдармен немесе конвейерлермен жеткізіледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz