Шымкентте жылдық 50 000 м3 ирригациялық латоктар өндіретін цехтың технологиялық жобасы

1. Технология бөлімі

1. 1 Мекеменің құрылатын жерін негіздеу

Дипломдық жұмыс тақырыбы: Шымкент қаласындағы жылдық қуаты 5м 3 мелиоративтікбұйымдар шығаратын цех

Дипломдық жұмыс «Құрылыс және материалдар өндіру» кафедрасы берген және бекіткен тапсырма негізінде орындалды.

Құрылыс салу ауданы мына төмендегі климаттың табиғат ауа-райымен ерекшеленеді:

климаттық ауданы - IV-Г;

Құрылыс ауданының сеймикалылығы - 7 балл;

Сыртқы ауаның температурасы:

ең суық бескүндіктердегі орташа температура -150С (сенімділігі-0, 92) ;

ең суық тәуліктердегі орташа температура -250С (сенімділігі - 0, 92) ;

Желдің жылдамдық қысымы - 0, 38КПа (ІІІ - аудан) ;

Қар қабатының салмағы - 0, 5кПа (І - аудан) .

Құрылыс алаңының инженерлік - геологиялық және гидрогеологиялық шарттарына қарағанда құрылыс алаңының топырағы жартылай қатты консистенциядан жұмсақ - пластикалы консистенцияға дейін саздақ болып келеді. Қабаттың қуаттылығы 2, 8 - 4, 7м. Одан төменде құмды толтырғыштары бар галоечкалы топырақ жатыр. Саздақ топырақтың шөгу қасиеті жоқ. Шектік салмағы - 18, 4кН/м3, ішкі үйкеліс бұрышы - 220, шектік жабысқақтығы - 5кПа, деформация модулі - 4, 0МПа.

Жер асты сулары 0, 7 - 2, 0метр тереңдікте жатыр. Жер асты суларының максималды шамасы сәуір және тамыз айларына тура келеді, ал минималды шамасы қараша - ақпан айларына тура келеді.

Топырақтардың нормативті тоңу тереңдігі - 0, 45м.

Желдің жиі қайталану бағыты шығыс жақтан болады.

Қорытындылай келгенде құрылыс салынатын жердің инженерлік-геологиялық деректері санитарлық - техникалық талаптарға сай келеді.

1. 2 Өндірілетін бұйым түрлері

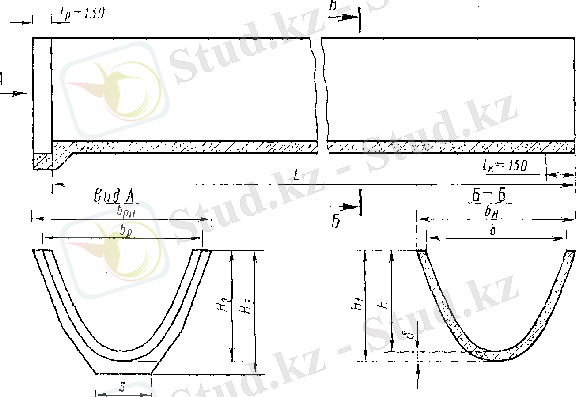

Иррагациялық мақсатта өндірілетін латоктар парабола тәрізді формада шығарылып, ауыл шаруалық жерлерге су жеткізу үшін қолданады. Сумен әрқашан тікелей қатынаста болғандықтан бұл бұйымдар суөткізгіштігі төмен әрі аязға төзімді болуы керек. Сонымен қатар гидростатикалық сынауларға шыдап беруі керек. Латоктар МемСТ 13015. 0-83: талаптарына мына көрсеткіштер бойынша сай болуы керек: бетонның іс жүзіндегі беріктігі; аязға төзімділігі және суөткізгіштігі бойынша; материал сапасына, латок жасау үшін бетон дайындауға қабылданатын материал сапасына; агрессиялық ортаға (топырақ, ылғал топырақ) ; арматуралық және бекіткіш бөлшектердің өлшемдері мен формасына және олардың латокта орналасуына; арматура және бекіткіштердің болат маркаларына сонымен қоса ілгіштердің де маркасына; бетонның қорғау қабатының қалыңдығының ауытқуына; коррозиядан қорғалуы бойынша; латок дайындау үшін формалардың қабылдануы.

Латок дайындалатын бетонға қолданылатын толтырғыштар МемСТ 10268-80 талабына сай болуы керек. Толтырғыштың ең үлкен ірілігі 15 мм аспауы керек. Латок дайындауға қолданылатын бетон араласпасы маркасы 400 кем емес маркадан МемСТ 10178-76 бойынша дайындалуы керек.

Курстық жоба бойынша латоктың ЛР - 10 маркасын дайндау жобаланған.

1-кесте.

Иррагациялық латоктың номенклатурасы

Сурет 1 Иррагациялық латок және арықтық латок

1

2

3

Иррагациялық

Латок

Арычный латок

ЛР-100

ЛР-80

ТИП-2

5980

5980

3000

1000

870

800

1075

965

500

3, 31

1, 92 0, 75

-

-

-

1, 320

0, 767

0, 2

68, 62

42, 65

12, 5

13015. 0-83

23009-78

13015-2003

1. 3 Бұйымды өндірудің өндірістік бағдарламасы

Бұйымды өндірудің өндірістік бағдарламасы зауытқа қажетті қондырғылардың санын есептеу үшін қажет. Қажетті қондырғылар, арматура дәнекерлеу станоктары, бетон жайғастырғыштар, бетон тығыздағыштар, жылу мен өңдеу агрегаттары. Өндірістік бағдарлама нақты орындалса өндірістік қуаттылық артады.

Латоктарды өндіруде агрегатты ағымды әдіс таңдалды. Өндірістік бағдарлама 2-кестеде көрсетілген.

2-кесте

Өндірістік бағдарлама

1

2

3

Латок ЛР-10

Латок ЛР-8

ТИП-2

2

2

1

76, 34

76, 34

38, 17

57

99

191

38, 17

38, 17

19, 09

23

49

95

4, 77

4, 77

2, 39

3

6

12

1. 4 ӨНДІРІС ТЕХНОЛОГИЯСЫ

1. 4. 1 Өндіріс тәсілін таңдау

Қазіргі таңда иррагациялық латоктарды өндірудің негізгі 3 тәсілі қолданылады: агрегатты ағымды, конвейерлі, стендті.

Агрегатты ағымды. Агрегатты ағымды әдісте бұйымдарды өндіру және қалыптау арнайы агрегатты қондырғыларда орындалады, бетон араласпасын формаға жайғастыратын машина (бетонжайғастырғыш), формаларды қалыптау постына жайғастыратын машина (формажайғастырғыш) . Содан қалыптанған бұйымдарды формасымен бірге көпірлі кран арқылы булау камерасына жылумен өңдеуге жайғастырады. Өндірістің соңғы сатысы болып, камерадан алынған бұйымдыарнайы қалыптан босату постында қалыптан босатады; Темірбетон бұйымдарын дайын бұйымды қабылдағаннан кейін дайын бұйымдар қоймасына жіберіледі, ал босаған қалыптарды келесі технологиялық циклге дайындайды және қалыптау постына жібереді.

Стендік әдіс. Стендтік әдісте бұйымдар қозғалмайтын формаларда немесе жабдықталған және қызмет көрсететін жұмыс орындарынан стендтерден тұрады. Қалыптау процесінен бастап, бетонға қажетті беріктікті жинағанға дейін бұйым орнында қалады, сол уақытта технологиялық қондырғылар және қызмет көрсететін жұмысшылар бір формадағы стендтен келесісіне жылжып отырады.

Тегіс және үлкен өлшемді жұқа қабатты элементтерді қалыптау үшін стационарлы металл қалыптар және темірбетон қалып-матрицалары қолданылады. Оларды бір немесе бірнеше линияларға, арасында жұмыс істеу үшін орын қалдырып орналастырады.

1. 4. 2 Шикізат материалдары

Цемент. Портландцемент клинкерінің өндірісі үшін негізінен карбонатты және негізді тау жыныстары қолданылады. Шикізат қоспасы сапасы жағынан клинкердің қажетті химиялық - минералдық құрамын қамтамасыз етуі керек. Карбонатты жыныстар шикізат құрамына кальций тотығын, ал саз негізгі құрам бөліктер - SіО

2

, Al

O

O

, Ғе

2

О

3

тотықтарын енгізеді.

, Ғе

2

О

3

тотықтарын енгізеді.

Саздардағы глиноземнің модулі клинкерге қарағанда жоғары болуына байланысты үшінші бір компонент - темір қоспасы, яғни жетіспейтін темір тотығының Ғе

2

О

орнын толтыратын компоненті енгізіледі. Мұндай жағдайда колошник тозаңы, темір рудасы, қызыл лай пайдаланылады.

орнын толтыратын компоненті енгізіледі. Мұндай жағдайда колошник тозаңы, темір рудасы, қызыл лай пайдаланылады.

Егер де Р < 0, 9 болса, онда қосымша реттеуші материалдар боксит

,

сазбалшық, каолин қосады. Кей жағдайда силикатты модульдің, шамасын реттеу үшін кремнеземді қоспалар, яғни кварцты құм, диатомит трепелдер қосылады. Олар шикізаттық шихта құрамындағы SiO

-нің мөлшерін толықтырады. Сонымен, реттегіш қоспа ретінде ақ портландцемент клинкерін өндіруде темірі аз ақ кварцты құмдар қолданылады.

-нің мөлшерін толықтырады. Сонымен, реттегіш қоспа ретінде ақ портландцемент клинкерін өндіруде темірі аз ақ кварцты құмдар қолданылады.

Саз тектес тау жынысы. Саз - табиғи топырақ тектес жыныс. Сумен әрекеттескенде созылмалы келеді. Оларға саз, аргилиттер, сланецтар , бентонит, лесс және суглинклар жатады. Пайда болуына байланысты саз тектес тау жыныстары екі топқа бөлінеді: а) алғашқы немесе қалдық; ә) екінші немесе тұнба. Алғашқылары тау кендерінің бұзылуынан немесе "желдетуден", ал екіншілері бірінші топтағылардың ұзақ жатып қалуынан пайда болады.

Қиыршық тас. Қиыршықтасты алуда негізгі шикізат ретінде магмалық тау жыныстар, ал өндірістік мәнге ие құмдақтар және метаморфтық тау жыныстары болып табылады.

1. 4. 3 Бұйымдарды өндірудің технологиялық нобайы және түсініктемесі. Ирригациялық латоктарды өндірудің технологиялық нобайы

Ирригациялық лотоктарды өндірудің технологиялық схемасы келесі операциялардан тұрады:

Қалыпты тазалау майлау - петролатум майымен айналмалы шлифовальды машинамен қалыптардың бетін тегістеп тазалайды, арнайы бүріккіш қондырғысы және басындағы щеткасымен қалыптың беті майланады.

Арматура сеткаларын дайындау - көп нүктелі дәнекерлеу қондырғыларымен жүргізіледі. Дайындалған енді сетка иіліп дайындалады. Дайын болған сетка тазаланған майланған қалыпқа орналастырылады.

Бұйымды қалыптау - арнайы қалыптау машинасымен дірілді алаңда жүргізіледі. Қалыпқа бетон араласпасы бетон жайғастырғыш машинамен беріледі. Дірілді алаңда бетонды тығыздау жүргізіліп, бетон тығыздалады.

Тығыздау - арнайы дірілді алаңда көлемдік тығыздау режимімен тығыздалады.

Жылумен өңдеу - арнайы шұңқырлы камераларда жүргізіледі. Жылумен өңдеуде жұмсақ режим қолданылады. Температураны 2 сағатта 65-70 0 С жеткізіледі, одан соң 8 сағат изотермиялық қыздыру процесі жүреді, суытыу процесі 2 сағатта 20 0 С жеткізіледі.

Қалыптан босату - арнайы қалыптан босату постында жүргізіледі.

Ұстау тексеру маркілеу - арнайы ұстау постында тексеріліп ТББ мамандарымен тексеріліп маркіленеді.

Дайын бұйымдар қоймасына арнайы арбашаларға тиеліп шығарылады.

Қалыпты майлау. Бетон өндірісінде босаған қалыптарды әр циклда тазалап майлап отыру қажет. Қалыптар уақытысында тазаланбаса, қалып пен бетонның арасында байланыс артып, қалып бетінде қатып қалған бетон түйіршіктері пайда бола бастайды. Қалып бетонның арасындағы байланысты төмендетудің бірден бір жолы майлағыш заттарды пайдаланып майлау.

Бетон араласпасын жайғастыру. Бетон араласпасын жайғастыру үшін алдымен қалып виброалаңға қойылады. Содан араласпа бадьямен қалыпқа құйылады. Қалыпқа құйылып, бетон араласпасы тығыздалады. Тығыздау бетон өндірісінде ең маңызды әдістердің бірі болғандықтан оны өте үлкен жауаптылықпен орындайды. Бетонды тығыздау 4 мин болады. Тығыздаудың да әр түрлі әдістері бар: вибрациялау әдісімен, көлемдік тығыздау, сыртқы вибрация, беттік вибрация және ішкі вибрациялау түрлері.

Бұл жобада қалыптаудың вибрациялық әдісі соның ішінде көлемдік вибротығыздау әдісі қарастырылып таңдалды.

Жылумен өңдеу. Жылумен өңдеу қазіргі таңда индустриялық тұрғыдан қарағанда темір бетон конструкцияларын өндіруді жылдамдатудың ең тиімді әдісі болып табылады. Бірнеше сағаттар бойында бетон өзінің есептік 70 % беріктігін жинайды. Қалыпты жағдайда бетон бұл беріктікті 28 тәулікте жинайды. Жылумен өңдеу жалпы технологиялық циклдің 70-80% уақытын құрайды. Жылумен өңдеудің уақытын төмендету бұйымдарды жылумен өңдеуге кететін шығынды азайтып, қалыптардың және жылу қондырғыларының айналымын арттырады. Осыған байланысты бетонның жылумен өңдеу уақытын технологиялық және химиялық жолмен төмендетуге болады.

Сурет-2 Ирригациялық латокты өндірудің технологиялық схемасы.

Бумен қаныққан ортада байланыстырғыш заттың гидратациялануы жылдам әрі жақсы жүреді. Бұл процесс су сұйық фазада сақталу шарты орындалса жүзеге асады. Сондықтан жылумен өңдеу температурасын арттыру кезінде және тиісінше жылу тасымалдағыштың бетонмен түйісуі үшін ортаның қысымын арттыру керек.

100°С төмен температурада өңдеу кезінде процесс буауалы ортада өтеді. Бұл жағдайда тйісінше араласпаның ылғалдығының төмендеуі гидратация процесінің нашарлауына алып келеді.

Шұңқырлы қысымсыз булау камераның негізгі элементтері: қабырғалары, конденсат ағызу жүйесі, гидравликалық тығын, қақпақ және камераға бу беру құбырлары жүйесінен тұрады. Шұңқырлы камераның қабырғаларының қалыңдығы 250-400 мм-ге дейін болады. Мұндай қабырғалар айтарлықтай берік, төмен жылу өткізгішті және бу ауа қоспасын нашар өткізетін болып саналады.

Үлкен көлемді камералар құрама қақпақпен жабылады. Қақпақтың жақсы жылу оқшаулағыш материалмен қамтамасыз етілген жағдайдың өзінде де ішкі бетінде конденсат түзіліп беті жабылмаған бұйым бетіне тамшылап, оның сапасын төмендетуі мүмкін. Осы жағдайдан сақтану үшін қақпақтарды бір бағытта көлбеу етіп жасайды, осының арқасында түзілген конденсат қабырғаға қарай ағады.

Бұйымдарды камераға кіргізу мен шығаруды аспалы көтергіш құрылғылармен қамтамасыз етеді. Камераға жіберілген бу ортаның температурасын жоғарлатады, осының арқасында камерада әрдайым 100% ылғалдылық сақталады.

Камерадағы қысым 0, 1МПа аспауы үшін, онда кері құбыр орналастырылады және ол камераның ішкі көлемін атмосфералық ауамен қосады. Камерадығы артық мөлшердегі қысым атмосферадағы кері құбырмен, басқа да саңылаулар арқылы суық ауа ағынының кірмеуі үшін қажет.

Құм, тау жыныстарын су ағыны мен жел ұшыруы әсерінен пайда болған ірілігі 0, 14 - тен 5мм-ге дейінгі түйіршіктер қоспасы.

Шөгінді тау жыныстары пайда болуына қарай 3-топқа бөлінеді:

механикалық, оргоногендік, химиялық.

Механикалық тау жынысы -құм сусымалы материал. Механикалық -

тау жыныстар магманың және шөгінді тау жыныстарының бұзылуынан, үгілуінен, сынуынан пайда болады.

Табиғи құмды толтырғыш ретінде бетонға, сылақ және қалақ

лайына, сондай-ақ қолтума заттар жасауға, тас бұйымдарын жасау үшін пайдаланады. Құрылыс ертінділерінде, бетондарда т. б. қолданылады.

Ірілік модулін 2. 5 жоғары құмды В25 (М350) және одан жоғары кластағы

сазының болуы үлкен әсер тигізеді. Беті кедір - бұдыр және қырлы бұрыш пішіндегі түйіршікте, мысалы тау - сайлық құмдарында ілінісу мықтылығы жоғары болады. Теңіз және өзен құмдарының түйіршіктері тұйықтау болады.

Болатындықтан бетон қоспасының су қажеттілігін көбейтіп жібереді, құм төзімділігін төмендетеді.

Бетонның құрамында толтырғыштар 80-85% құрайды (масса бойыша), сондықтан толтырғыш ретінде жергілікті тас материалдарын пайдаланады. Оның ішінде құм бетон құрамында көп бөлігін алады.

Құм - ауыр бетондарда көп қолданылады. Аумақтық салмағы 2000-2500 кг/м 3 , барлық көтергіш конструкцияларында қолданылады.

Бетонның жоғарыда аталған көрсеткіштеріне қол жеткізу үшін бетон араласпасы төмендегі талаптарға сәйкес:

1. Конструкциялардың ерекшеліктерін және технологиялық процесстерді атқару үшін қажетті жайғасымдылығының болуы.

2. Дайындау, тасымалдау, жайғастыру және тығыздау кезінде құрылымының біркелкілігінің сақталуы

3. Қабылданған жылумен өңдеуде оның режиміне сәйкес қажетті беріктікті қамтамасыз ету.

Сулы-цементті майлы майлаудың айрықша ерекшелігі болып бетонды жайғастыру кезінде тұрақтылығы және ұнтақ тәрізді қабатқа айналуы, бұйымдардан оңай тазаланатын, бірақ бұл майларды сақтау кезінде қоюлану себебіне байланысты құбыр арқылы жүргізуде біраз қиындықтар туғызады.

1. 5. ҚОНДЫРҒЫ-ҚҰРАЛДАР МЕН ҒИМАРАТТАРДЫҢ ТЕХНИКАЛЫҚ СИПАТТАМАЛАРЫ ЖӘНЕ ОЛАРДЫҢ ЖҰМЫС ІСТЕУ СИПАТЫ

1. 5. 1 Бетон араласпасын жайғастырғыштар

Бетон жайғастырғыш 6563/1М бетон араласпасын қалыптанатын бұйымның барлық ауданы бойынша бетон араласпасын таратады. Ол ені 2 дейін болатын темір бетон бұйымдарына мысалғы көп қуысты панелдер, балконды плиткалар, балкалар, ригельдер, баспалдақ марштары, өндірістік ғимараттардың шатырын жабатын мұндай типтегі бетон жайғастырғыштар агрегатты ағымды технология бағытта пайдаланады.

Бетон жайғастырғыш 6691с/3 гипростройиндустрилы конструкцияларды өлшемдері 3х6 м болатын тегіс бұйымдарда және өндірістік ғимараттарда шатырын жабуға қабырғалық плиталарды қалыптауға арналған. Бетон араласпасын фундамент блоктарына, калонналарына, ригельдеріне екі қосымша бункеріне ленталық қоректендіргіш арқылы беріледі. Қажет болған жағдайда (бетонды қайта тарату, бетон араласпасын түзету және тегістеу) қолмен орындалады. Бункерінің көлемі 1, 9м 3 ; бункердің қабырғалары еңісті етіп жасалған, сондықтан бетон араласпасы оңай шығады. Бункердің астында ені 3160мм болатын ленталық қоректендіргіш орналасқан.

Бетон жайғастырғыш 6669/3 көп қуысты панелдер үшін.

Бу қондырғы комплектэне автоматтандырылған қалыптау қондырғылар көп қуысты панелдердің өлшемі 5860х1520х220мм болатын бұйымдарды қалыптайды. Бетон жайғастырғыштың конструкциясы тура 6563/1М бетон жайғастырғышына.

Бұл дипломдық жобада 6563/1М бетон жайғастырғышы қабылданып, таңдалды.

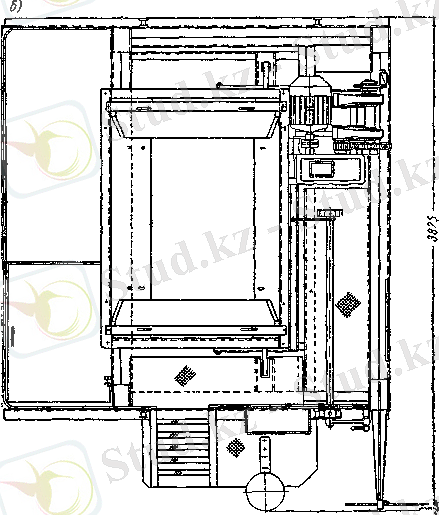

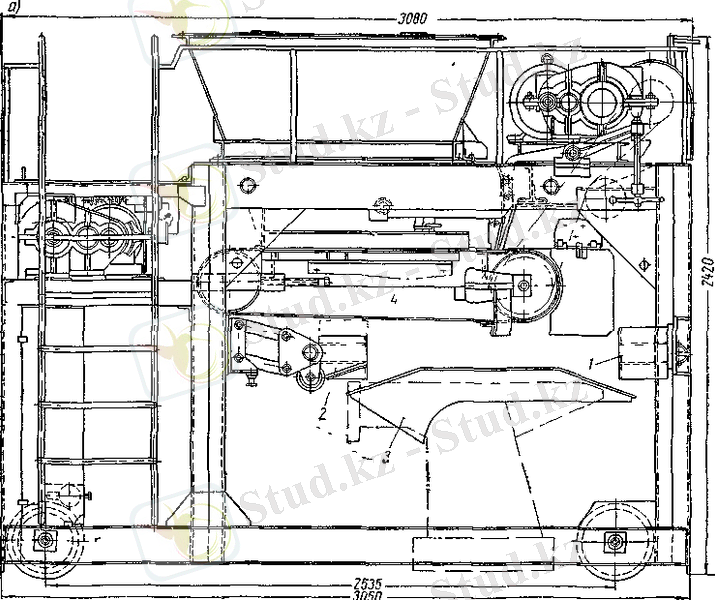

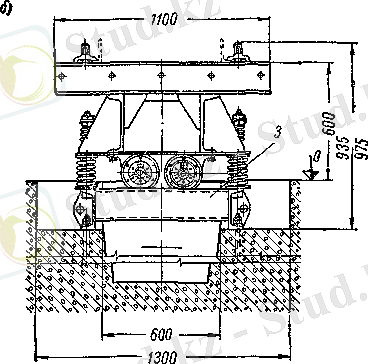

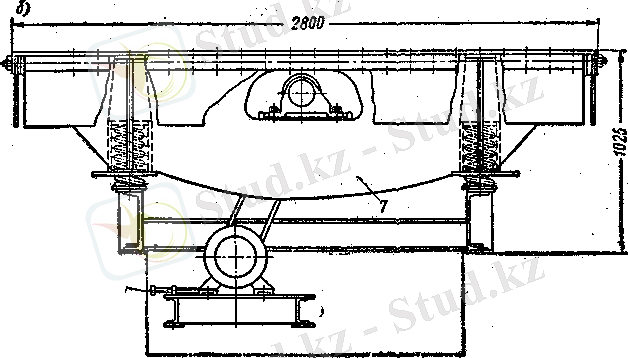

а) жаннынан қарағандағы көрінісі; б) жоспар; 1) рама(портал) ; дөңгелек; 3) бункер; 4) саслонка; 5) қозғалыс бөлігі; 6) ленталы қоректендіргіш; 7) қоректенгіргіш қондырғысы; 8) саслонканы көтеру механизмі; 9) баспалдақ ; 10) басқару пулті; 11) пулті

Сурет - 3 Бетон жайғастырғыш 6563/1М

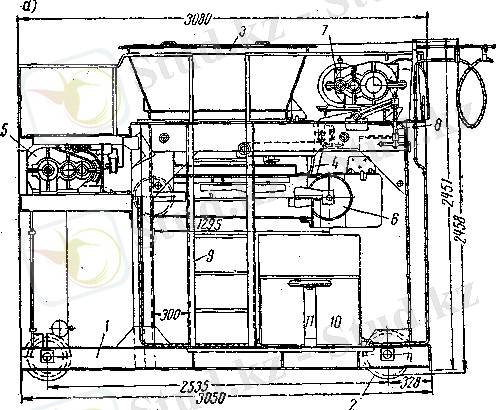

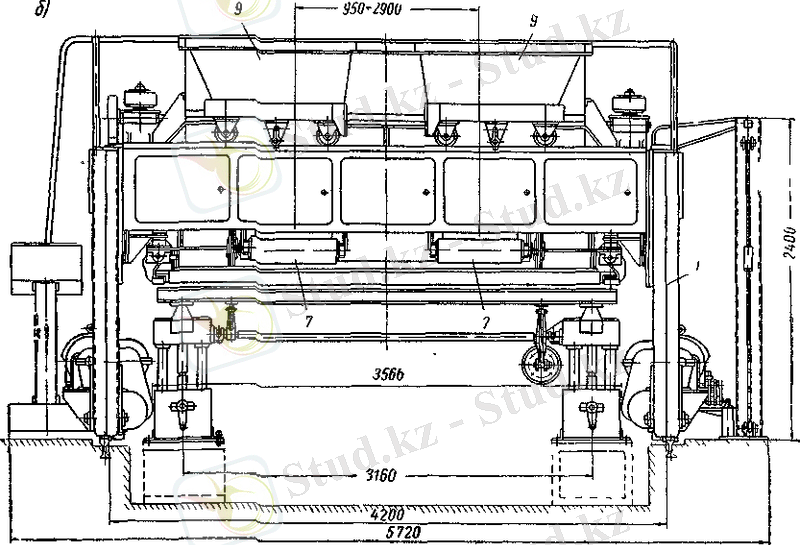

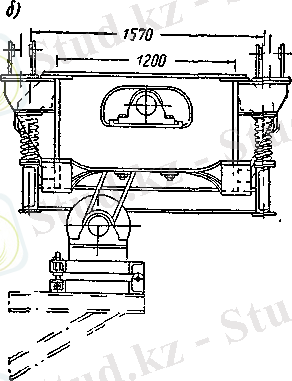

а-жаныннан қарағандағы көрінісі; б-торецтен көрінісі; 1-рама; 2-дөңгелек; 3-көлемді бункер; 4-заслонка; 5- винтті механизм; 6-щиток; 7-ленталы қоректендіргіш; 8-қоректенліргіш қозғалтқышы; 9- қошымша бункерлер; 10-дөңгелек; 11-рама; 12-пружина; 13-вибронасадок; 14-көтеру қозғалтқышы

Сурет-4. Бетон жайғастырғыш 6691с/3

а-жаныннан қарағандағы көрінісі; б-торецтен көрінісі; 1-алдынғы скребок ; 2-артынғы скребок; 3-копер; 4-лист

Сурет-5. Бетон жайғастырғыш 6669/3

1. 5. 2 Қалыптау машинасы

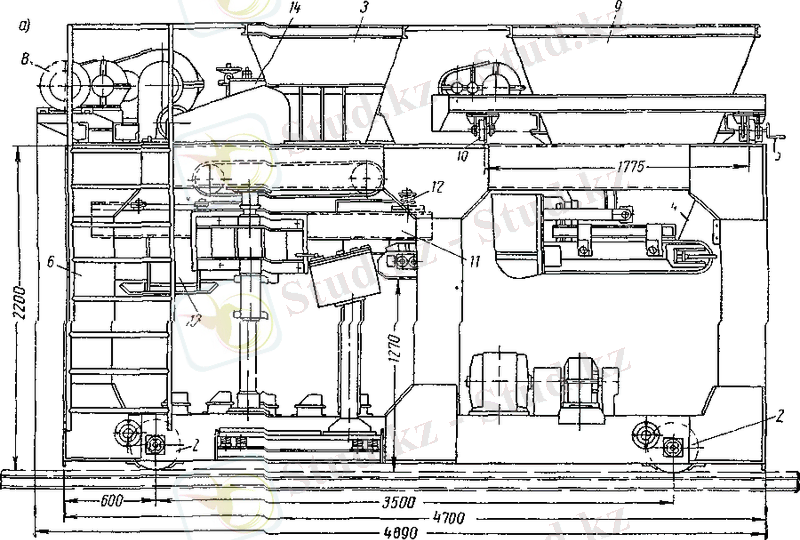

СМ - 475 - У виброалаңы. Жоғарғы рамасында екі екібілікті дебалансты блоктар орналастырылған, қозғалтқышқа карданды вал арқылы жалғанған. Виброалаң қозғалтқышы қысқашажабық электрқозғалтқышымен алты тісті синхронизатор арқылы байланысқан. Қалыптар виброалаңға клинді қысқыштармен бекітіледі. Екі валдың синфазды айналымының арқасында горизонталь бағытта пайда болатын күштер теңесіп, және көлденең бағыттағы күштер әрекеті арқасында виброалаң тік бағытта тербелістер жасайды. Тербеліс амплитудалары біркелкі таралады. Виброқондырғылардың кемшілігі - әрқашан тиімсіз және еңбекті көп қажет ететін қалыптарды бекіткіштер және вибратордың конструкциясы өте қиын.

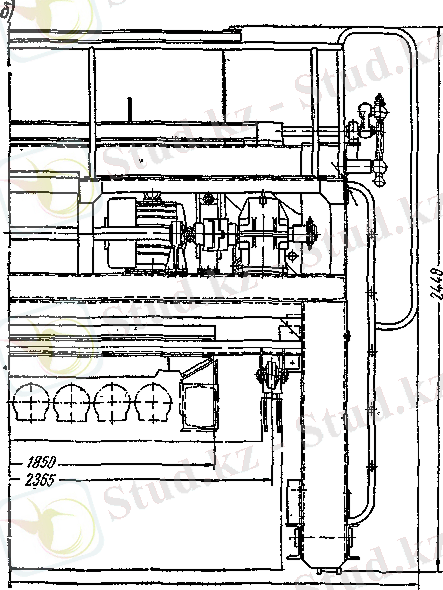

а-жаныннан қарағандағы көрінісі; б-І-І бойынша тілік; 1-жоғарғы рама; 2-пружиналар; 3-опорлы рама; 4-еківалды дебалансты блок; 5-қозғалтқыш; 6-карданды вал; 7-синхронизатор; 8-клинді қысқыш.

Сурет- 6. СМ-475-У виброалаңы.

10-22С Виброалаңы. Көр қуысты плиталарды қалыптауға қолданылады. Шеңберлі айналымды тербеліс жасайды. Виброалаң жоғарғы екі рамадан, опорадан тұрады, құрамалы дебаланс валы, контрқозғалтқыш және электрқозғалтқыш. Дебаланс валы алты жеке вибратордан тұрады. Олар бір-бірімен жұмсақ мұфтамен байланысқан.

10-26С виброалаңы. Агрегатты ағымды әдіспен жұмыс жасайтын зауыттарда қоданылады. 10-26С виброалаңының конструкциясына ұқсас. Қозғалтқыштың контрқозғалтқышы жоқ.

Бұл дипломдық жобада 10-22С виброалаңы қарастырылып таңдалды.

3 -кесте

Рамалық конструкциялы виброалаңдардың сипаттамасы.

Амплитудасы,

мм

475У

10-22С

10-26С

651-02

497-16

2

5

10

15

16

Вертикаль

Шеңберлі

-

-

Вертикаль

2890

3000

3000

3000

3000

0, 4-0, 9

0, 4

0, 4

0, 4

0, 4

10

28

28

40

2х20=40

Клинді

Элктромаг-ті

-

Мех-қ

Мех-қ

1 130

7 420

7 100

13 200

13 500

1. 5. 3 Қалыпты орналастырушы

Қалып орналастырушы-ретінде зауыттарда рольганг, дайын болған қалыпты бос алаңға немесе жанына қояды крандардың көмегімен орындалуы мүмкін. Қазіргі таңда кранның жұмысын жеңілдету үшін қалып-жайғастырғыштар қолданады.

1. 5. 4 Бетон араласпасын тасымалдау қондырғысы

Бетон араласпасын тасымалдау тым ұзақ болмау керек, бетон араласпасы дайындалған уақыттан бастап жайғастырылғанға дейін өзінің ылғалдылығын, жайғасымдылығын және пластикалығын жоғалтпауы керек. Бетонның қабаттануы да минимальды болуы керек, сонда біртекті бетон араласпасын ала аламыз. Сонымен қоса бетон құрамындағы майда толтырғыштың және цементтің шығып кетуінен сақтау керек. Бетон араласпасын тасымалдау ұйымдасқан түрде болуы керек. Бұйымды дайындау кезінде бетон араласпасының берілуі үздіксіз болуы шарт, немесе өндіріске зиянын келтіреді.

Қатаң бетон араласпасын тасымалдау кезде кей жағдайларда бетон араласпасы қатып қалады, сосын оны арнайы араластырғышпен араластыруға тура келеді. Басқа жағдайларда бетон араласпасы бункерлерге және телешкаларға жабысып қалуы мүмкін.

Бетон араласпасын тасымалдауға арналған келесідей транспорттар бар:

Арбаша және телешкалар. Арбаша және телешкалар жақын аралықтарға тасымалдануы мүмкін. Бетон араластырғыштың бір араласын (замес) аралық бункерге салу ұсынылады. Бұл жерде бетон ауырлық күшінің әсерінен арбашаға беріледі. Бұл әдістің тиімділігі бетон араласпасы тасымалдану кезінде біртектігін сақтауға және сыртқы күштер соққылар нәтижесінде бетонның тығыздалуынан сақтайды. Сонымен қоса бетонның берілуі үздіксіз болады.

Автокөліктер. Автокөлітер әдетте орталық бетон араластыру цехынан бетон араласпасын тасымалдауға арналған. Бетонды автокөлікпен тасымалдау кезінде бетонның тызыздалуы және қабаттануы мүмкін. Жалпы автокөлікпен бетонның конусының отыруы 1, 2-7, 5 см болатын араласпаларды тасымалдаған жөн.

Болат бункер және бадья. Аз көлемді бетон араластырғыштары үшін 0, 5 м 3 болат бадьялар қолданылады. Мұндай бадьялардың түбіндегі бетон шығару бөлігінде арнайы бетон берілісін тоқтататын және жалғастыратын қақпағы, сонымен қоса бетонды бағыттайтын бағыттағыштар болуы керек.

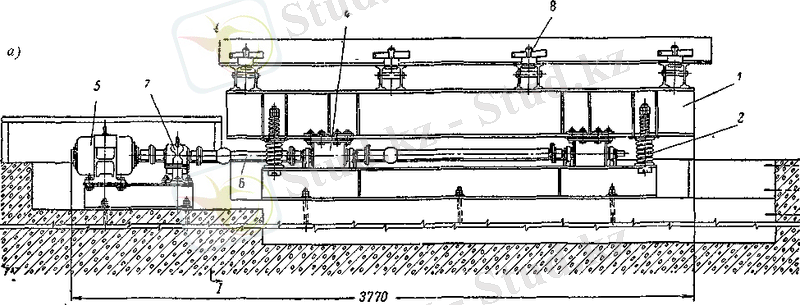

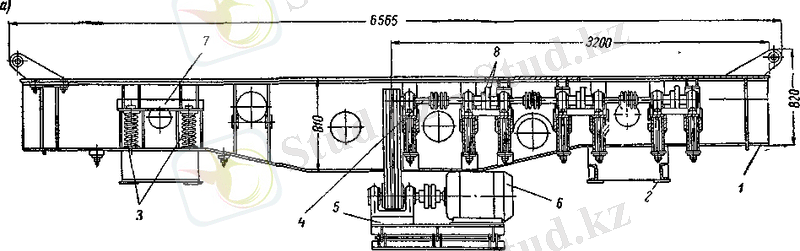

а-жаныннан қарағандағы көрінісі; б-торецтен көрінісі; 1-төменгі рама; 2-опорлы рама; 3-жұмсақ опорлар; 4-дебаланс валы; 5-контрқозғалтқыш; 6-электроқозғалтқыш; 7-кронштейн; 8-дебаланс

Сурет - 7. 10-22С виброалаңы

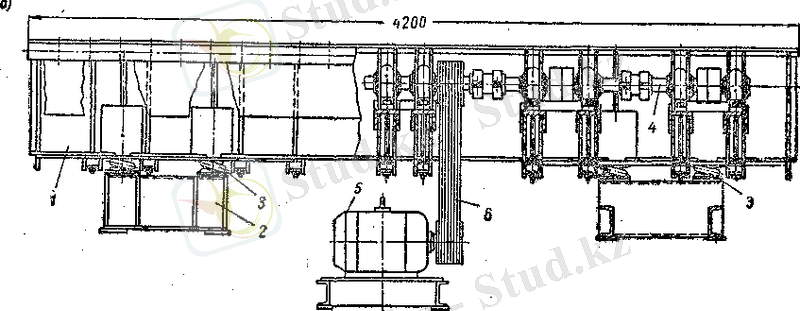

а-жаныннан қарағандағы көрінісі; б-торецтен көрінісі; 1- жоғарғы рама; 2-опорлы рама; 3-жұмсақ опора; 4-дебеланс валы; 5-электроқозғалтқыш; 6-клиноременьді беріліс; 7-диафрагма; 8-винтті қондырғы

Сурет - 8. 10-26С виброалаңы.

1. 5. 5 Ішкі тасымалдау көліктер

Ленталы конвейер

Ленталы (таспалы) конвейер таяныш металл конструкциясы мен оның ұштарына бекітілген керуші және жетекші барабандардан тұрады. Оларды жүк таситын шексіз лента айнала қоршайды. Әдетте сол таспа резиналы матадан істелінеді. Лента роликті тіректерге сүйенеді. Жұмыс (үстінгі) тармағының пішіні роликті тіректер профиліне байланысты жазық немесе науа тәрізді пішін алады. Науа сияқты болу үшін 3 немесе 5 роликті кесілген тірек пайдаланылады. Конвейер зая тармағы жазық қана болады. Ұзын ленталы конвейерді көбінесе ерекше жүкпен, қысқа конвейерді бұрандалы құрылғымен кереді. Конвейер жетегі электр қозғалтқышы мен редуктордан тұрады. Конвейер апатқа ұшыраған жағдайда оны трассасының кез келген жерінде тоқтатуға мүмкіндік беретін тетікпен міндетті түрде жабдықталады. Жол түріне байланысты конвейерлер горизонталь, көлбеу және құрамды болып бөлінеді. Ең үлкен көлбеу бұрышы құрғақ жадығаттар үшін 18 0 , дымқыл материалдар үшін 24 0 аспау керегі ұсынылады.

Конвейер түрлі сусымалы, кесекті және даналы заттар тасымалдау үшін келеді. Жүк керуші барабан жағынан салынады. Кесек-кесек және сусымалы материал құйғыш арқылы беріледі. Жүк түсіруі шекті (жетекші барабан арқылы) және аралық (бір және екі жақты қырғыштармен немесе жылжымалы барабанды түсіргішпен) болуы мүмкін. Құю цехындағы конвейерлер 0, 5 . . . 1, 25 м/с жылдамдығымен қозғалады.

1. 5. 7 Жылумен өңдеу қондырғылары

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz