Агломерациялық машиналардың автоматтандырылуын жобалау: технология, басқару және есептеулер

Жоспар

КІРІСПЕ . . . 3-5

I НЕГІЗГІ БӨЛІМ

- Технологиялық процесс туралы мәлімет беру

Агломерация туралы жалпы түсінік . . . 6-7

- Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Агломерат және агломерат өндірісіне қажетті бастапқы материалдар . . . 8-10

- Автоматтандырылған технологиялық процестердің функционалдық схемасы . . . 11-12

- Принципиалды электрлік схеманы қарастыру . . . 13

- Автоматтандыру құрылғыларына тапсырыс беру спецификациясы . . . 14

ҚОРЫТЫНДЫ . . . 15

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТ . . . 16

КІРІСПЕ

Курстық жобамның тақырыбы: «Агломерациялық машиналардың автоматтандырылуын жобалау».

Курстық жоба мақсаты - теориялық білімді жүйелеу, бекіту және кеңейту, агломерациялық машиналардың автоматтандырудың нақты міндеттерін ғылым мен техника жетістіктерінің қазіргі деңгейінде есептеу және жобалау практикалық дағды машықтарын алу.

Курстық жобамның өзектілігі: Агломерациялық машиналардың автоматтандыру жобасы техникалық және жұмыс жобалау сатыларындағы жұмыстарды орындау, автоматтандыру құралдарының техникалық аспаптарын таңдау және есептеу әдістерін игеру.

Курстық жобаны орындау берілген тақырып бойынша білімімді терең зерделеуге және автоматтандырылған басқару жүйелерін жобалаудың практикалық дағдыларын алуға және бастапқы өлшеу түрлендіргіштерін және өлшеу схемаларын есептеуге ықпал етеді.

Автоматиканы кеңінен қолдану, сипаты мен тереңдігі техникалық прогресс жүзеге асырылатын жағдайлардағы қоғамдық - экономикалық құрылыммен анық-талатын әлеуметтік cалдарды тудырады.

Автоматтандырылған жүйелерді енгізу техникалық прогрестің негізгі бағыты және бүкіл қоғамның өндіруші күштерінің дамуы болып табылады. Жоспарлаушы шаруашылық автоматтандыруды өндіріске енгізу мен басқарудың нәтижелерін алдын-ала ескеруге, босаған мамандарды халық шаруашылығының басқа салаларында қолдануға, өндіріс пен тауарларды тұтынуды теңестіруге мүмкіндік береді. Бұл жағдайлардағы механикаландыру мен автоматтандыру жұмыс аптасын қысқартуға, денсаулық үшін ауыр және зиянды еңбек түрлерін жоюға жағдайлар жасайды, бұл әсіресе өнеркәсіптің металлургиялық, тау-кен және басқада салалары үшін өте маңызды.

Автоматтандыруды жүйесін енгізудің маңызды нәтижесі ой және күш еңбегінің бөлінуін жою үшін жағдай жасау және тұлғаның мәдениеттің, ғылымның, техниканың және қоғамдық қызметтің әртүрлі салаларында еркін шығырмашылықты дамуына жағдай жасау болып табылады.

Автоматтандыру - техникалық құрал-жабдықтарды, сондай-ақ энергияны, материалды және ақпаратты алу, түрлендіру, жеткізу (тасымалдау), пайдалану процестеріне адамның тікелей не ішінара қатысуын босататын экономикалық-материалдық тәсілдермен басқару жүйесін пайдалану. Онда:

1. технологиялық, энергетикалық, көліктік, өндірістік процестер;

2. цехты, мекемені, сондай-ақ әскери құрамалар мен бөлімшелерді ұйымдастыру, жоспарлау және басқару;

3. күрделі агрегаттарды, кемелерді, өндірістік құрылыстармен кешендерді жобалау;

4. ғылыми зерттеулер, медициналық және техникалық диагностикалау, статистика деректерін өңдеу және есепке алу, бағдарламалау, инженерлік есептеу т. б. автоматтандырылады.

Автоматтандырудың мақсаты - еңбек өнімділігі мен өнім сапасын арттыру, жоспарлау, басқару жұмыстарын тиімділендіру, денсаулыққа зиянды жұмыстан адамды босату. Автоматтандыру ғылыми-техникалық прогрестің басты бір бағыты саналады.

Автоматтандыру (Автоматизация) - адамды материалдар, энергия және ақпарат қабылдау, жеткізу, сақтау, өңдеу және пайдалану процестеріне тікелей араласудан толық немесе жартылай босату үшін техникалық, программалық және баска құралдар мен әдістер кешенін пайдалану процесі.

Автоматты бақылау мен басқару жүйелерінің жұмысының бағалану критериясы ретінде, көп жағдайда, өндірістік шығындардың өтелу мерзімі көрсетіледі. Кейбір жағдайларда критерия ретінде өндірісті автоматтандыру кезінде қосымша алынатын пайда қолданылады. Автоматтандырудан өнеркәсіптің алатын экономикалық тиімділігінен өзге, жалпы халық шаруашылығының эффектісінде бағалаған жөн. Агрегаттардың өнімділігін жоғарылату жаңа агрегаттардың құрылысына пара-пар болады. Металдың сапасын жақсарту (жоғарылату) одан жасалған бұйымның пайдаланылу мерзімін ұзартады, яғни бұл өндірістің жоғарылауымен бірдей болады. Шикі материалдар мен отынның үнемделуі кенді, көмірді, газды, мұнайды қазып алуды арттырумен баламалы. Автоматтандырудан алынатын жалпы шаруашылықты экономикалық тиімділік жеке кәсіпорынның тиімділігінен едәуір артып кете алады.

Автоматты бақылау мен басқару жүйелерінің жұмысының бағалану критериясы ретінде, көп жағдайда, өндірістік шығындардың өтелу мерзімі көрсетіледі. Кейбір жағдайларда критерия ретінде өндірісті автоматтандыру кезінде қосымша алынатын пайда қолданылады. Автоматтандырудан өнеркәсіптің алатын экономикалық тиімділігінен өзге, жалпы халық шаруашылығының эффектісінде бағалаған жөн. Агрегаттардың өнімділігін жоғарылату жаңа агрегаттардың құрылысына пара-пар болады. Металдың сапасын жақсарту (жоғарылату) одан жасалған бұйымның пайдаланылу мерзімін ұзартады, яғни бұл өндірістің жоғарылауымен бірдей болады. Шикі материалдар мен отынның үнемделуі кенді, көмірді, газды, мұнайды қазып алуды арттырумен баламалы. Автоматтандырудан алынатын жалпы шаруашылықты экономикалық тиімділік жеке кәсіпорынның тиімділігінен едәуір артып кете алады.

Металлургиялық процестер, автоматты басқарудың объектілері болып табыла-тын, сәйкес агрегаттарда өтетін химиялық және физикалық құбылыстардың күр-делі кешенін көрсетеді. Металлургия процестерді басқару үшін өндірістің бастапқы шарттары (шикізаттың параметрлері, отын, агрегаттың күйі және т. б. ), процестің күйі және оның ақырғы нәтижелері туралы деректерді білу қажет. Бұл деректер (мәліметтер) берілген процесс туралы ақпаратты сипаттайды.

I НЕГІЗГІ БӨЛІМ

- Технологиялық процесс туралы мәлімет беру

Агломерация дегеніміз-құрамында темір бар шихталы материалдардың алынуының термиялық процесі, сондай-ақ оның байланысу жолы доменді қыздыруға қажетті сипаттама беруге арналған. Агломерация тәсілі үздіксіз ауа өткізу арқылы қабаттағы материалдарда сұйықтықтың жануы.

Агломерациялық шихталардың негізгі компоненттері: темір-рудалы концентрат, үлкендігі 10 мм-ден аз кіші шикізатты темір рудасы, колошникті шаң, қайтымды (сан жағынан 15-25 % шихталы масса, үлкендігі 10 мм-ден кем бұрынғы ) ;

ісікте -3 мм-ден кем извест фракциясы сұйықтық - 3 мм-ден кем кокс фракциясы ( сан жағынан шихта массасынан 4-6%) .

Агломерация - домна өндірісі, домна пештерінде балқыту үшін кен шикізатын әзірлеп, шойын шығарады. Агломерация өндірісінен және домна цехынан тұрады. Қарағанды металлургия комбинатында агломерация өндірісінің құрамында ұнтақтау-сұрыптау фабрикасы (1960), №1 (1963), №2 (1975) агломерация және құрғату (1973) цехтары бар. Фабрика агломерат шығару үшін қажет материалдарды қабылдап, оларды ұнтақтау, орналастыру және сұрыптау жұмысын жүргізеді. 3 роторлық вагон аударғышы, қоймалары, ұнтақтау бөлімшелері бар. 1-цехтағы К-3-75 агломерациялық 4 машинаның аумағы 75 м² кіріктіру және 10 м² салқындату алаңдарында тиісінше 15 және 16 вакуум камералары бар. 2 цех кіріктіру алаңы 312 м², агломерат ОП-5-315 желілік салқындатқыштарында суытылатын 3 АКМ-2-312 жабдығынан (жыл сайынғы қуаты 2 млн т агломерат) тұрады. Цехтардың үлесті өнімділігі (т/м²/сағ) : 1 - 1, 366, 2 - 0, 912. Агломераттардағы темір мөлшері цехтар бойынша тиісінше 48, 2 және 46% болатын Атасу, Соколов-Сарыбай (№1 цех), Лисаков (№2 цех) кен орындары рудаларының концентраттары кіріктіріледі. Шахтаны автоматты таразымен безбендеу, кенді автоматты тәсілмен қос қабаттап салу, кіріктірмені екі мәрте ұнтақтау, агломерация газын қос сатылы тазалау жүйесі көзделген. Руданы кіріктірудің қос қатпарлы жаңа жүйесі жасалып, өндіріске енгізілді, мұнда жоғарғы кабажа Лисаков кен орнының концентраты, ал төменгі қабатқа аглөмерациялық рудалар мен қайтарманың қоспасы салынады. Құрғату цехы агломерация, домна, конвертор процестерінің темір шлақтарын кәдеге жаратады. 10 тарамды және 14 дөңгелек қоюлатқышы, таспалы 12 вакуум сүзгіші, шиыршықты 12 сұрыптағышы бар. Атасу және Кеңтөбе кен орындарының құрамындағы темірі тиісінше 59, 6 және 66%, руда концентратын жеткізу, № 1 агломерация цехын қайта құру және №3 агломерация цехын салу көзделіп отыр. Домна цехы темір рудалы шикізат-агломератты, руда жентегі мен қоспаларды қайыра балқытуға негізделген. Отын ретінде домна пешіне рудамен бірге жоғарыдан толтырылатын кокс қолданылады. Балқыту кезінде алынып, металлургия комбинатының мартен және конвертер цехына жеткізілетін сұйық шойын болат өндірісі үшін басты шикізат болып табылады. Құрамында 1, 25-4, 25%-дай кремнийі бар шөйын құйма өндіру үшін пайдаланылады. Балқыту кезінде шлак, колошник газы мен тозаңы тәрізді қосымша өнім алынады. Шлақтың 75%-ы түйіршікке айналдырылып, цемент зауыттарына жөнелтіледі. Домна газы отын есебінде комбинаттың өзінде қолданылады. Домна цехының құрамында 4 домна пеші, 2 конвейерлі құю машиналары бар шойын құю бөлімшесі, шөміш жөндеу депосы, шлак ұсату учаскесі бар. Алғашқы домна пеші (№1) 1960 ж. шілдеде іске қосылды. 1964 ж. цехта КСРО-да тұңғыш рет балқытудың жана технологиясы - домна пешіне көмір ұнтағын үрлеу, ал 1966 ж. мазут үрлеу игерілді. 1977 ж. домна пештеріндегі электр тербелісті тарсыл дебалансты елекпен алмастырылды. 1984 ж. үрлеу ылғалын автоматты реттеу арқылы пештердің жоғары технологиялық жұмыс істеуі игерілді. 1976-1982 ж. пеш ұжымы Лисаков кен орнының фосфорлы темір рудасы негізінде шойын өндірудің жаңа технологиясын игерді (КСРО Мемлекеттік сыйлығы, 1984) .

- Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Агломерат - мейлінше ірі де үшкір кесектерден (көлденеңі 30-2000 мм) түратын борпылдақ, босаң жанартаулық таужыныстар. Таужыныстардың түзілу орнына орай агломераттар көмей агломераттары (жанартау көмейіне шоғырланған кесектер) және қожды агломераттар (жанартау жапсарындағы қож тәрізді кеуек кесектер) болып бөлінеді.

Агломерат өндірісіне қажетті бастапқы материалдар.

Темір кенді материалдар. Агломерат өндірісі үшін «АрселорМиттал Теміртау» АҚ-ның жеке кен орындарының және ССГПО-да сатып алынатын кендері қолданылады. Оларды «Өркен» АҚ - Лисаковский, Атасу, Кеңтөбе, Атансорда қайта өңдеуге дайындайды.

Құрамында темір бар қалдықтар. Металлургиялық өндірістің аглошихтада қолданылатын құрамында темірі бар қалдықтарына прокат цехтарының қағы, колошникті шаңдақ, шлам және доменді цехтың сұрыпталғаннан қалған қалдық жатады.

Прокат цехтарының бірінші тұндырғыштарының қағы құрамында темірі жоғары (73, 0%-ға дейін) болуымен сипатталады, олар негізінен құрамында тотығы мен зиянды қоспалары төмен темірдің шала тотығы түрінде болады.

Темірдің шала тотығының тотығуының салдарынан пісіргендегі шығыны 5÷6% құрайды.

Екінші тұндырғыштардың қағының (майланған окалина) химиялық құрамы бойынша бірінші тұндырғыштағыға ұқсас келеді және де оған қоса құрамында 5% -ға дейін майы болғандықтан ылғалдылықтың 12-19%-ға дейінгі аралықтағы кең диапазонына ие. Оған сусымалылық қасиет беру үшін 2:1 арақатынаста әктаспен араластырылады.

Колошникті шаңдақ доменді өндірістің құрамында темірі бар қалдығы болып саналады. Оның құрамында 30-34% темір және 20%-ға дейін көміртегі болады. Колошникті шаңдақ пайда болған жерінде 8, 0-12%-ға дейін ылғалданады.

Агломерация доменді өндірістің шламдарында темір аз мөлшерде (30-33, 0%) болса, кремнезем - жоғары (12, 0%-ға дейін) мөлшерде және негізгі тотықтар (магний тотығы 5, 0%-ға дейін, кальций тотығы 20%-ға дейін) болады.

Ылғалдылықтың едәуір ауытқушылығында шламның тасымалдану қасиеттері нашар және бункерлерде жинақталғанда жабысып жатып қалуға ыңғай танытады.

Агломерациялық цехта агломерациялық отын ретінде коксты химиялық өндірістің ірілігі 0 - 10 мм болатын кокстың майда заттары, доменді цехтың металлургиялық сұрыпталғаннан қалған қалдықтары, коксты жаңғақтың айдасы және Ермаков ферроқорытпа зауыдының ангарлық жартылай коксы мен Кузбасстың Красноброд қабаттарының ТСШ маркалы көмірі қолданылады.

Агломерациялық цехта агломерациялық отын ретінде коксты химиялық өндірістің ірілігі 0 - 10 мм болатын кокстың майда заттары, доменді цехтың металлургиялық сұрыпталғаннан қалған қалдықтары, коксты жаңғақтың айдасы және Ермаков ферроқорытпа зауыдының ангарлық жартылай коксы мен Кузбасстың Красноброд қабаттарының ТСШ маркалы көмірі қолданылады.

Агломерациялық күйдірудің теорялық негізі (процесс кинетикасы және механизімі) . Жақын ошақта шихтаны жақыннан кейін ары қарай сульфидтің жану процесі өздігінен жүреді. Сульфидтің жану процесі өздігінен жүреді. Сульфидтің жану жылдамдығын шихта биіктігі бойынша реттеу мүмкін емес. Бұл - компаненттердің ірілігі әр түрлілігімен, қабат биіктігі бойынша материялдық әр түрлі құрамдағы жане шағын реакциялық шекарада сульфидтің жану жылдам-дығының тез болуына байланысты.

Технологтардың негізгі мақсаты - құрамында аз мөлшерде күкірті бар сапалы күйдірілген агломерат алу. Осыған сәйкес, шихтасы бар арба агломашинаның барлық ұзындығы бойынша қозғалған кезде жану шекарасы төменнен жоғары қарай ауысып үлгеруі қажет (үрлеу машинасында) немесе жоғарыдан төменге қарай (сору машиналарында), бұл агломерацияқ күйінуде күймеген шекара қалдырмауға мүмкіндік береді. Машинаның артқы бөлігінде дайын агломерад аздап суу қажет. Машинаның ортанғы бөлігіндегі (сору машиналарында) күйінді агломерадтың орналасу шекарасы. Процесс ары қарай журген кезде жану шекарасы төменге қарай қозғалады, бұл дайын агломерадтың шекараларын көбейтеді. Сульфидтердің жану процесі өте жылдам. Жану шекарасындағы температурада тез өзгереді (1-2 минутта), ол 1050-1100 0С-ға дейін көтеріледідейді де және жылдам ( 10-15 минуттан кейін) жану процесі сөнеді және агломерадтың салқын ауамен сууы журеді. Сульфидтердің жану процессінің жылдамдығы таңдалған режимге байланысты болады.

Өнімнің қажетті сапасына жету үшін тиімді құрамдағы шихтаны беруді, берілген қабат биіктігін, шихтаны дұрыс жағуды, біріктіру зонасындағы қажетті ұзындықты жүзеге асыру қажет. Осы мақсатта процестің жеке параметрлерін автоматты бақылау және реттеу үшін қажетті аспаптар орналастру қажет.

Агломерациялық күйдірудің технологиясы (шихтаны дайындау) .

Қорғасын концентратын агломерациялағанда шихта құрамына кіретіндер: концентрат, қайтарма агломерат, флюстер (кварц, әктас, темір кендері, пиритинк күйінді, кейде кокс немесе шаңды көмір, мырышты кек, құрамында 15 - 20% P бар, және қайтарма шаңдар. Цех ішіндегі қайтарма материалдары ших-та дайындайтын бөлімге заводтың ішіндегі көлікпен әкеледі. Қайтарма агломе-ратты және флюстерді 6 - 12 мм-ға дейінгі ірілікке дейін жақты және конус-тық ұсақтықта ұсақтайды. Агломерациялау және шихталық балқытуды сапалы нәтиже алу үшін құр шикізат құрамы тұрақты болу қажет.

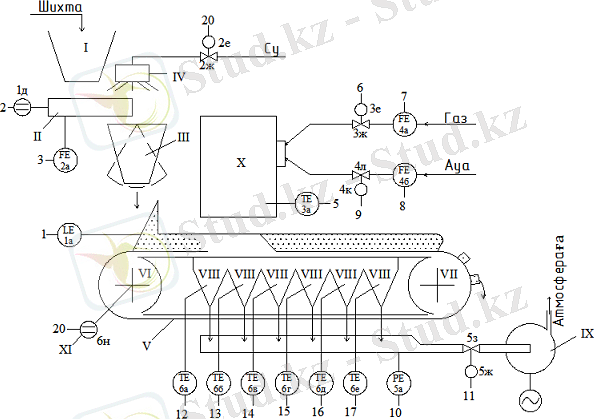

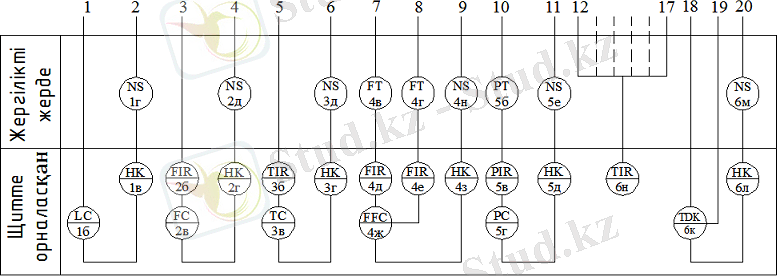

1. 3 Автоматтандырылған технологиялық процестердің функционалдық схемасы

Қарастырылып отырған жүйеде 5-ші және 6-шы вакуум-камерасында әр түрлі температура лентасының жылдамдығы автоматты түрде реттеледі. Технологиялық сынақтардың нәтижесінде, үдерістің бір қалыпты жүрісінің айырымашылығы нөлге тең. Қос термопаралар автоматты ретеуішпен тығыз байланысты. Реттеуіш қолмен басқару блогы және күшейткіш блок басқаруы арқылы, агломерациялық машинаның қозғалыс жылдамдығын өзгерте отырып, қозғалтқыш-генераторға әсер етеді.

Судың берілу қарқыны 4 арнайы қондырғысының шихта шығыны арқылы бұл жүйеде автоматты түрде реттеледі. Шихта шығынын жылдамдық тарелкалы қоректендіргіштің айландырумен және тахогенератордың көмегімен өлшенеді. Тахогенератордан сигнал екіншілік аспапқа (поз. 2 б ), одан кейін автоматты реттеуішке (поз. 2 в ), қолмен басқару пультіне (поз. 2 г ), магниттік қосқышқа (поз. 3 д және орындаушы механизмге (поз. 2 е ) келеді.

Бұл жүйе термопарадан(поз. 3

а

), автоматты потенциометрден (поз. 3

б

), реттеуіштен (поз. 3

в

), қолмен басқарупультінен (поз. 3

г

), магниттік қосқыштан (поз. 3

д

) және орындаушы механизмнен (поз. 3

е

), заслонканың айналуына ықпал етеді (поз. 3

ж

), табиғи газда орналастырылған құбырөткізгіші.

Бұл жүйе термопарадан(поз. 3

а

), автоматты потенциометрден (поз. 3

б

), реттеуіштен (поз. 3

в

), қолмен басқарупультінен (поз. 3

г

), магниттік қосқыштан (поз. 3

д

) және орындаушы механизмнен (поз. 3

е

), заслонканың айналуына ықпал етеді (поз. 3

ж

), табиғи газда орналастырылған құбырөткізгіші.

Сурет 2 Автоматтандырлған функционалдық схемасы

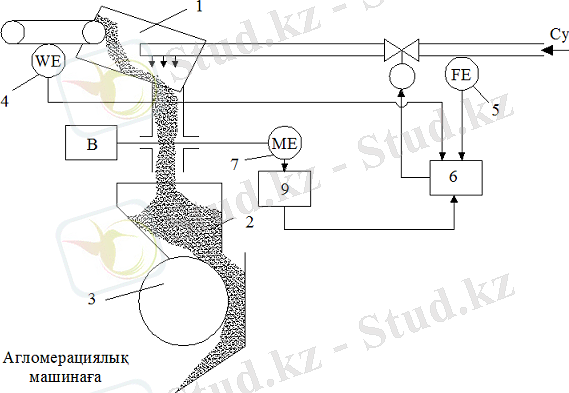

1. 4. Принципиалды электрлік схеманы қарастыру

1-барабан-бөлшегі, 2 - аралық бункер, 3- қоректену барабаны, 4 - шихтаның шығын датчигі, 5 - судың шығын датчигі, 6 - реттеуіш, 7 - бөлшектеу датчигі, 8 - жарық көзі, 9 - корректирующий аспап. Бұл схемада шихтаның (4) және судың шығынынан (5) ақпарат алушы датчик арқылы шихта шығынының су шығынымен қатынасы реттеуіш көмегімен реттеледі (6) . Схемада фотометриялық датчиктің жарықтандыруы (7) көрсетілген. (6) және (9) реттеуіштердің орнына микропрцессорлы контроллер реттеуішін қолдануға болады.

- Автоматтандыру құрылғыларына тапсырыс беру спецификациясы

Кесте 1. 5. 1-Автоматтандыру құрылғыларына тапсырыс беру спецификациясы

Орта параметрі,

өлшенетін параметрлер

II ЕСЕПТЕУ БӨЛІМІ

2. 1 Тарылту құрылғысының көмегімен шығынын анықтау

Есеп нұсқасы №

Шығынды өлшеу жүйесінің сипаттамаларының бастапқы шамалары төмендегі кестеде 1 көрсетілген.

Кесте 1 Есептің берілгендері

Параметрдің аталуы және өлшемі

Белгіленуі

Шамасы

Құбыр өткізгіш диаметрі, 20°С кезіндегі, мм

D 20

400

Диафрагма саңылауының диаметрі, 20°С кезіндегі, мм

d 20

200

Диафрагма алдындағы судың (абсолютті) қысымы

р

4, 2

Судың температурасы 0 C

t

95

Диафрагмадағы қысым құламасы, кПа

75

Диафрагма типі

-

Құбыр өткізгіш материалы

-

Болат 30

Құбыр өткізгіштің ішкі бетінің жағдайы

-

Тігіссіз прокат

Диафрагманы тексеріс аралық интервалы

3

Диафрагма материалы

-

12Х18Н10Т

Диафрагма алды жергілікті кедергісі

-

Ағын түзеткіш

Диафрагма алды құбыр өткізгіштің түзу сызықты участок ұзындығы, м

L 1

4, 5

Құбыр өткізгіш осінің салыстырмалы диафрагма осіне ығысуы, мм

е х

1, 7

Диафрагма дискасының қалыңдығы, мм

Е Д

Диафрагма алды құбыр участкасындағы қосымша құбырдың шығу биіктігі, мм

һ

Тарылтылған қондырғылардағы қысымның түсу шамасы бойынша шығын тәжірибеде былайшы анықталады:. 1. Жұмыс жағдайындағы құбыр өткізгіштің және тарылтылған қондырғының диаметрлері анықталады (жұмыс ортасының t температурасы кезіндегі) :

D = D 20 [1+ γ( t − 20) ] ; (1. 1)

d = d 20 [1+ γ( t − 20) ] . (1. 2)

мұндағы γ- тарылтылған қондырғыдағы және құбыр өткізгіштегі материалдың сызықты ұлғаю коэффициенті;

D 20 , d 20 - 20 °С температура кезіндегі құбырдың және тарылтылған қондырғы саңлауының диаметрлері.

Температураның кең диапазоны үшін әртүрлі материалдардың γ сызықты ұлғаюының температуралық коэффициент мәні 10 % қателікпен мына формуламен есептелуі мүмкін:

γ =10 −6

, (1. 3)

мұндағы а е , b e , c e - cәйкесінше температура диапазонындағы тұрақты коэффи-циенттер, кестеде көрсетілген [2. 23 бет 2. 1. кесте] .

Құбырөткізгіш үшін: Болат 30 а е =10, 2 в е =10, 4 с е =5, 6

γ =10 −6

=0, 111

Диафрагма үшін: 12Х18Н9Т а е =15, 6 в е =8, 3 с е =6, 5

γ =10 −6

= 0, 996

Жұмыс жағдайындағы құбыр өткізгіштің диаметрі анықталды:

D = 400 [1+ 0, 111(95 − 20) ] = 400, 333 мм

Жұмыс жағдайындағы тарылтылған қондырғының диаметрі:

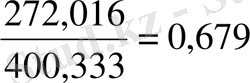

d = 270 [1+ 0, 996(95 − 20) ] =272, 016 мм

2. β- диафрагма саңылауының салыстырмалы диаметрі мына формуламен анықталады:β =

(1. 4)

β =

3. Жұмыс жағдайындағы судың тығыздығы ρ, кг/м 3 [2. 73 бет П. 7 кесте] кестеден алынады: ρ= 973, 9 кг/м 3

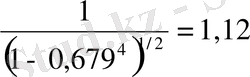

4. Е- кіріс жылдамдық коэффициенті мына формуламен анықталады:

(1. 5)

Е=

5. С = С ∞ кезіндегі массалық шығын мына формуламен анықталады:

, (1. 6)

мұндағы ρ- жұмыс жағдайындағы ортаның тығыздығы; Рейнольдса саны Re → ∞ кезіндегі С ∞ - ағу коэффициенті.

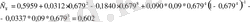

Диафрагма үшін С ∞ мына формуламен анықталады:

(1. 7)

мұндағы L 1 = l 1 /D - диафрагма кірісінен диафрагма алдындағы қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары;

L 2 = l 2 /D - диафрагма шығысынан диафрагмадан кейін қысымды жинау үшін қажетті саңылау осіне дейінгі арақашықтықтардың өлшеу құбырының диаметріне қатынастары. Бұл шамалар төмендегі кестеден алынады.

Кесте 2. 2

Қысымды жинақтаға қажетті саңылаулардан диафрагмаға дейінгі салыстырмалы арақашықтықтардың шамалары

Қысымды жинақтаға қажетті саңылаулардан диафрагмаға дейінгі салыстырмалы арақашықтықтарының шамалары:

Δp бұрыштық жинақтаушы болғандықтан L 1 = L 2 =0- ге тең.

Құбыр өткізгіштің эквивалентті кедір-бұдырлылығы R ш , мм берілген тапсырмадағы құбырдың жағдайына байланысты [2. 25 бет 2. 4. кесте] кестеден алынады. Құбыр салқын тартылғандықтан R ш = 0, 1 мм тең.

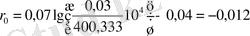

Өлшеу құбыр қабырғасының кедір-бұдырлылыққа K ш әсерін түзету келесі жолмен анықталады:

(1. 8)

мұндағы

(1. 9)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz