Минералды мақта өндірісі: өнім номенклатурасы, технологиясы және технико-экономикалық негіздемесі

Мазмұны

Кіріспе

- Шығарылатын өнім номенклатурасы . . . 4

- Минералды мақтаның жалпы қасиеттері . . . 5

- Технологиялық бөлім . . . 7Минералды мақта өндіру технологиясы . . . 7Технологиялық сұлба . . . 15Цех өнімділігін есептеу . . . 17Шихтаның химиялық құрамын есептеу . . . 18

- Жабдықтарды таңдау жәнеесептеу . . . 21

- Энергетикалық ресурстар қажеттілігін есептеу . . . 24Шикізаттың, өндірістің және дайын өнім сапасын бақылау . . . 27

- Технико-экономикалық бөлім . . . 29

- Еңбек және қоршаған ортаны қорғау . . . 30

Кіріспе

Қазір бүкіл әлемде жылу-энергия үнемдейтін объектілердің күрделі құрылысының өсуіне және басқа жылу оқшаулағыш материалдармен салыстырғанда олардың үздік техникалық-экономикалық сипаттамаларына негізделген базальт талшығынан жылу оқшаулағыш материалдар өндірісінің ұлғаю үрдісі байқалады. Минералды мақта-бұл тау жыныстарының силикатты балқымаларынан, металлургиялық шлактардан және олардың қоспаларынан алынатын талшықты материал.

Жұмсақ және жартылай қатты минераловатты плиталар, сондай-ақ жоғары қаттылық плиталар экологиялық тазалық, жылу өткізгіштік, тығыздық және жанбайтын, жылу оқшаулағыш материалдарға қойылатын қазіргі заманғы талаптарға сәйкес келетін жоғары көрсеткіштерге ие. Бұл тұрғын үйлер мен өнеркәсіптік ғимараттарды салу, қайта жаңарту немесе жөндеу кезінде, сондай-ақ әртүрлі мақсаттағы құбырларды жылу оқшаулаға кеңінен қолдануға негізделген. Тек көлемі 1 шаршы метр минералды мақтадан жасалған плита, қалыңдығы 50 мм сыртқы қабырғаны жылытып, жылына 108 МДж энергияны үнемдеуге мүмкіндік береді. Минваттан оқшаулау энергия ресурстарын үнемдеуге және сол арқылы СО2 шығарындыларын және басқа да ластануларды қысқартуға мүмкіндік береді. Оқшауланбаған сыртқы ортада су буы конденсацияланады. Мақта өте төмен диффузиялық кедергімен, яғни бу өткізгіштіктің жоғары коэффициентімен сипатталады. Минералды мақтамен жылытылған кезде бу еркін кетеді, сол арқылы қалқаның тесу көзі жойылады. Қабырғалары" дем алады", бөлмелердің қалыпты микроклиматын жасайды.

Минвата жанбайды және жалынның таралуына кедергі жасайды. Минвата өрт кезінде эвакуациялау уақытын арттыра отырып, оттың әсері кезінде улы газдарды, түтінді бөлмейді. Минералды мақта-бұл тау жыныстарының силикатты балқымаларынан, металлургиялық шлактардан және олардың қоспаларынан алынатын талшықты материал. Минералдық мақталы өнімнің жетекші әлемдік өндірушілері шикізат ретінде тек қана тау жыныстарын пайдаланады, бұл ұзақ пайдалану мерзімімен жоғары сапалы минералды мақта алуға мүмкіндік береді. Құрылыстардың көп жылдық сенімді жұмысы қажет болған жағдайда жауапты конструкциялар үшін дәл осындай материалды қолдану ұсынылады.

Минералды мақтаның басқа жылу оқшаулағыш материалдардан ерекшеленетін негізгі қасиеті жоғары жылу және дыбыс оқшаулағыш қабілеттілігімен, температуралық деформацияға төзімділігімен, ойықсыздығымен, химиялық және биологиялық төзімділігімен, экологиялық төзімділігімен және монтажды орындау жеңілдігі болып табылады.

Өрт қауіпсіздігі талаптары бойынша минералды мақтадан жасалған бұйымдар жанбайтын материалдар класына жатады. Сонымен қатар, олар жалынның таралуына тиімді кедергі келтіреді және өртке қарсы оқшаулау және өрттен қорғау ретінде қолданылады. Жоғары температураларда, тіпті байланыстырушы талшықтар бұзылғаннан кейін де өзінің беріктігін сақтай отырып және өрттен қорғау жасай отырып, зақымданбаған және өзара байланысты болып қалады.

Минераловатты жылытқыштан жасалған оқшаулау материалдары жоғары химиялық төзімділігімен ерекшеленеді. Сонымен қатар, минераловатты жылытқыштар химиялық пассивті орта болып табылады және онымен байланысатын металдардың тотығуына әкеп соқпайды. Минералды мақтадан жасалған бұйымдардың жылу оқшаулағыш және механикалық қасиеттері он жыл бойы бастапқы деңгейде сақталады. Минералды мақтаны қолдану тек қана жылу мен дыбыс оқшаулауды қамтамасыз етуге мүмкіндік береді. Минералды мақта қоршау конструкциясының ішінде тұрған дыбыстық толқындардың туындау қаупін едәуір төмендетеді, осылайша ауа шуынан оқшаулау артады. Материалдың дыбыс сіңіргіш қасиеттері акустикалық толқындардың өшуін арттырады және үй-жайдың дыбыс деңгейін айтарлықтай төмендетеді. Минерал мақталы жылытқыштардың артықшылығы монтаждау мен құрылымдарды орындау жеңілдігін толықтырады. Базальт тау жыныстары негізіндегі барлық минерал-мақталы бұйымдар экологиялық қауіпсіз. Жұмсақ бұйымдар пышақпен оңай кесіледі. Қолдану саласы мен техникалық сипаттамаларына байланысты өндірушілер әр түрлі маркалы минералды мақтадан жылу оқшаулағыш материалдарды шығарады.

- Шығарылатын өнім номенклатурасы

Минералды мақтаның түрі мен өңдеу дәрежесіне байланысты жылу оқшаулағыш бұйымдар оның негізінде мыналарға бөлінеді: сусымалы материалдар - түйіршіктелген минералды мақта; иілгіш рулонды бұйымдар - тігілген маттар, синтетикалық байланыстырғыш маттар (минералды киіз) ; баулы материалдар - бұраулар (баулар) ; қатты даналы бұйымдар - плиталар, қабықтар, органикалық және бейорганикалық байланыстырғыш сегменттер.

Тіпті минералды мақтаны қарапайым өңдеу - түйіршіктеу - оның негізгі пайдалану сапасын айтарлықтай жақсартады: орташа тығыздықты төмендетеді, серпімділікті арттырады. Мысалы, пневмокөлік көмегімен оны іске салуды ішінара механикаландыру мүмкіндігі пайда болады. Дегенмен, оған "шикі" минералды мақтаның көптеген кемшіліктері тән.

Тығыздалмаған немесе ішінара бір-бірімен бекітілген талшықтары бар иілгіш рулонды тігілген маттар байланыстырғыш арқылы минераловат кілемінің қорытындысымен иілгіш қабыққа (суға төзімді қағаз, мата, тор, полиэтилен пленка, алюминий фольга және т. б. ) тігіліп, кейіннен жіптермен, шпагатпен, сыммен және т. б. жасалады.

Иілгіш рулонды тесілмеген маттар (киіз) байланыстырғыштың көмегімен талшықтарды өзара бекітумен жасалады.

Иілгіш баулар минералды мақтаны металл сымнан, мақта немесе синтетикалық жіптерден жасалған орамаға толтырады.

Минерал-мақталы өнімнің барлық қалған түрлері байланыстырғышты қолдана отырып дайындалады, оның түрі мен санына алынған бұйымдардың қаттылық дәрежесі мен механикалық беріктігі байланысты болады.

1-кесте-Өнім номенклатурасы

- Минералды мақтаның жалпы қасиеттері

Минералды ватаға қойылатын техникалық талаптар Б В. 2. 7-94-2000 (МЕМСТ 4640-93) ДСТУ-да келтірілген. Минералды мақта (минвата, минераловатты жылытқыштар, тас мақта) - тек минералды шикізаттан-тау жыныстарының силикатты балқымаларынан алынатын синтетикалық байланыстырушы талшықты жылуоқшаулағыш материал (көбінесе Домна шлактарынан, шөгінді және атқылаған тау жыныстарының қоспаларынан жасалған силикатты балқымалар қолданылады) . Минералды мақта, яғни өнеркәсіптік әдіспен өндірілетін минералды талшықтар өзінің қасиеттері бойынша асбест талшығына өте ұқсас. Ол жоғары температураға және химиялық заттардың әсеріне айтарлықтай төзімділігімен сипатталады. Минералды мақта тамаша жылу және дыбыс оқшаулағыш қасиеттерге ие. Құрылыста ол асбест талшығын толығымен алмастыра алады. Қазіргі уақытта құрылыста кеңінен қолданылатын минералды мақтаның едәуір мөлшері өндіріледі. Минералды мақта түсі ақ, ашық сұр, көктеу, қоңыр, қара қоңыр. Минералды мақтаның жылу оқшаулағыш қасиеттерінің жоғары болуы ауа қуыстарының көп болуына байланысты: кеуектілігі 95-96% - ға жетеді . Мақта талшығының диаметрі 1-ден 10 мкм-ге дейін ауытқиды. Талшықты диаметрінің артуымен жылу өткізгіштігі артады, сондықтан стандартта талшықтың диаметрі 8 мкм - ден аспайды. Талшықтың орташа диаметрі және олардың ұзындығы балқыманың химиялық құрамына, сонымен қатар бірқатар технологиялық факторларға байланысты. Талшықтың ұзағырақ, әсіресе серпімді және берік бұйымдар алынады. Мақта талшығынан басқа, талшыққа созылмаған балқыманың бөлшектері бар. Бұл қосылыстар "корольки"деп аталды. Бұл бөлшектердің пішіні негізінен сфералық. Королькалар жылу берудің "көпіршіктері" бола отырып, минералды мақтаның жылу өткізгіштігін арттырады. Минералды мақтаның көлемдік массасы талшықтың орташа диаметріне, королькалардың құрамына және тығыздау дәрежесіне байланысты. Стандартта 0, 002 МПа меншікті жүктеме кезінде көлемдік массаны анықтау қарастырылған, бұл пайдалану процесінде мақта сыналатын жүктемеге сәйкес келеді. Бірдей үлестік жүктеме кезінде көлемдік масса диаметрдің және королькалардың құрамының ұлғаюымен өседі. Стандарт 75, 100, 125 маркалы мақта шығару көзделген. Мөлшері 0, 25 мм-ден асатын королька мөлшері стандартпен шектеледі: маркалар үшін 75-12%; 100-20%, 125-25%. Суға батқан кезде минералды мақтаның су сіңуі өте үлкен-600% дейін. Гидроскопиялық 0, 2-ден 2% - ға дейін ауытқиды. Минералды мақтаның саңырауқұлақ төзімділігі пайдалану шарттарына байланысты. Минералды мақта саңырауқұлақтарды дамыту үшін қолайлы орта емес. Алайда, саңырауқұлақтар бөлінетін органикалық қышқылдардың әсерінен минералды мақта бұзылуы мүмкін. Талшықтардың қышқылдығын арттыру арқылы саңырауқұлақ төзімділігін арттыруға болады. Мақтаны жентектеу температурасы 700-800°С, сәйкесінше қолдану температурасы 600-700°с.

Қышқыл мақта ашытуға аз бейім. Минералды мақта жанбайтын және аз жылу өткізгіштігінің арқасында отқа төзімді қасиеттерге ие. Жылу өткізгіштігі талшықтың диаметріне, көлемдік массасына және мақтадағы талшықты емес қосындылардың құрамына байланысты. Талшықты диаметрінің ұлғаюы жылу өткізгіштігінің артуына әкеледі. Талшықтың диаметрі 3-тен 12 мкм-ге дейін ұлғайған кезде жылу өткізгіштігі 10% - ға өседі. Минералды мақта өндірісі үшін шикізат көбінесе өнеркәсіп қалдықтары болып табылады - металлургия, отын шлактары, күл, керамикалық әйнек шайқасы, силикат кірпішінің сынуы және т. б. сондай-ақ тау жыныстары.

- Технологиялық бөлім

3. 1 Минералды мақта өндіру технологиясы

Минералды мақта өндірісі келесі үдерістерді қамтиды: шикізатты дайындау; шикізатты балқыту және силикат балқымасын алу; балқыманы талшыққа қайта өңдеу; минераловат кілемін қалыптастыру; минераловат кілемін рулондау.

Шикізат материалдары

Шикізатқа қойылатын талаптар, ДСТУ Б В. 2. 7-94-2000 (МЕСТ 4640-93) .

Металлургиялық домна шлактары-минералды мақта өндіруге арналған шикізаттың негізгі түрлерінің бірі. Олардың химиялық құрамы келесі маңызды оксидтермен ұсынылған, салмағы бойынша%: 2-35 . . . 40;

А1 2 О 3 - 7…17; е 2 О 3 + FеО - 0, 5…3;

СаО - 31…47;

Мg0 - 5…11;

МnО - 0, 4…2, 2.

Шлактарды шихтаның негізгі модулін 0, 8-ден аспайтын (немесе Мк қышқылдығы модулін 1, 25-тен кем емес) мәнге дейін төмендету мақсатында SiO2 және Al2O3 жоғары құрамы бар қышқыл қоспалармен өңдейді. :

Вагранкалы шлактар қышқыл оксидтерінің жоғары болуымен және негізгі - төмендегілерімен сипатталады: SiO 2 - 40…46; А1 2 О 3 - 10…18; Fе 2 О 3 +FеО - 5…15; СаО - 20…34; МgО - 1, 5…8. Оларды бір компонентті шикізат ретінде, сондай-ақ негізгі қождарға қышқылдандыратын қоспа ретінде пайдалануға болады.

Мартен шлактары құрамында СаО+МдО-42 . . . 54%, SiO2+А12О3-40% - дан аспайтын негізгі қождарға жатады; Мо=1, 3 . . . 2 (Мк=0, 49 . . . 0, 76) . Fе2О3+FеО-8 . . . 24% жоғары мазмұнымен сипатталады. Оларды негізгі оксидтердің жоғары құрамы есебінен және темір оксидтерінің жоғары құрамы есебінен балқу температурасын төмендететін балқыту агрегатының өнімділігі мен Силикат балқымасының қозғалысын арттыру мақсатында өте қышқыл шикізатқа қосымша ретінде пайдалануға болады.

Түсті металлургия шлактары негізінен минералды мақта өндіруге жарамды. Әртүрлі химиялық құрамы бар, бірақ негізінен қышқыл және ультракүлгін шлактарға жатады, Мо = 1, 1 бар . . . 0, 3 (Мк=0, 9 . . . 3) . 1250 . . . 1350°С температурада никель, қалайы, мырыш, қорғасын өндірістерінің шлактары балқымаларының тұтқырлығы қолайлы және 0, 13 . . . 0, 8 па∙с құрайды.

Тау жыныстары габбро-базальт тобы мен метаморфикалық жыныстар мен химиялық құрамы ұқсас мергельдердің атқыланған жыныстары түрінде неғұрлым жарамды. Біздің елімізде мұндай шикізат қоры шексіз екенін атап өткен жөн. Минералды талшықтарды өндіру үшін қолданылатын тау жыныстарының химиялық құрамы мынадай шектерде ауытқиды: SiO2 - 45 . . . 65; А12О3 - 10 . . . 20; Fе2О3 +FеО - 10 . . . 15; СаО - 5 . . . 15; МдО - 5 . . . 15; N2О+К2О - 1 . . . 3.

Силикат және керамикалық өндірістердің қалдықтары негізгі шикізатты шихталау процесінде құрамында SiO2+А12О3 - 70 . . . 85% бар қышқылдаушы қоспа ретінде минералды мақта алу кезінде кеңінен қолданылады.

Минералды мақтаны қоспасыз бір компонентті шихтадан дайындауға мүмкіндік беретін шикізат қоры өте шектеулі, сондықтан зауыттардың көпшілігі екі компонентті шихтада жұмыс істейді. Шихта балқыманың қажетті тұтқырлығын және талшықтың беріктігін қамтамасыз етуі тиіс.

Қолданыстағы стандарт бойынша минералды мақтаның қышқылдық модулі жоғары сапа санаты үшін кемінде 1, 5 және бірінші сапа санаты үшін кемінде 1, 2% болуы тиіс. Қышқылдық модулінің артуымен минералды мақтаның беріктігі артады, өйткені оның химиялық беріктігі, атап айтқанда, суға төзімділігі артады. Минералды мақтаның суға төзімділігі рН көрсеткішімен сипатталады; минералды мақта рН<5 кезінде суға төзімділіктің жоғары санатына жатады, рН <7 кезінде 1-ші санатты.

Минералды мақтаның тұрақтылығының рН көрсеткіші онда SiO2 және А12О3 қышқыл тотықтарының құрамы ұлғайған кезде жоғарылайды. Алайда, шихтаның қышқыл компоненттерінің өсуі тұтқырлықтың өсуіне әкеледі, бұл өнімділіктің төмендеуіне және талшықтың пайда болу жағдайларының нашарлауына әкеп соғады. Осыған байланысты шихта құрамын таңдау кезінде оңтайлы шешім іздеуге тура келеді. Бір жағынан, технологиялық үдерістің бұзылуын болдырмау үшін тым үлкен тұтқырлыққа жол бермеу; екінші жағынан, минералды мақтаның берік болуына нұқсан келтіретін шикіқұрамдағы қышқыл тотықтарының төмен болуына жол бермеу.

Силикат балқыма алуға арналған пештер

Минералды мақта өндіруге арналған силикатты балқытпалар шикізатты келесі үлгідегі пештерде балқыту жолымен алынады: шахталық (вагранкаларда), электр доғалық, ванналық. Циклонды және конверторлы пештерді игеру сатысында.

Ванна пештері-минералды мақтаны өндіру кезінде балқымаларды алу үшін шағын ванна пештерін пайдалануға болады. Ванна пештерінің барлық түрлері қолданылуы мүмкін: таға тәрізді, жалыны бойлық және көлденең бағыттағы. Шығатын газдардың жылуын пайдалану тәсілі бойынша мұндай пештер регенеративті және рекуперативті болуы мүмкін. Рекуперативті ванна пештері үнемді, бірақ жоғары өртке төзімді элементтерді қолдануды талап етеді.

Минералды мақтаны өндіру кезінде шикізатты балқытуға арналған ванна регенеративті пеші дұрыс бассейннен (ваннадан), жанарғылардан, тік ауа регенераторларынан және қазба бөлігінен-фидерден тұрады. Фидердің түбі балқымасының ең ыстық қабаттарын қайта өңдеуге беру мақсатында бассейн түбінен жоғары орналасады. Балқыманы талшықта өңдеу үшін фидерде қажетті температураны ұстап тұру үшін жанарғы орнатылады.

Талшықты түзудің тәсіліне байланысты фидерден балқыманы су салқындатқыш ағын арқылы (центрифугасы болған жағдайда) немесе фильерлік пластиналар арқылы (талшықтарды алудың фильерлік тәсілі кезінде) шығарады. Шихтаны пешке пеш бассейнінің жанына орнатылған плунжерлік тиегіштермен тиейді.

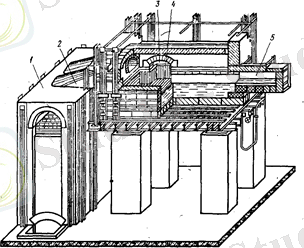

2-сурет-Ванналық пеш

1-регенераторлар; 2-жанарғы; 3 - Тиеу терезесі; 4-бассейн; 5-фидер

Шихтаны балқыту және оны кейіннен жылумен өңдеу бассейнде жүргізіледі. Пештің жұмыс қарқындылығы негізінен газ температурасына, олардың сәуле шығару қабілетіне, алаудың бағыты мен нысанына байланысты. Кен жыныстарынан балқымаларды алуға арналған ванна пештерінің құрылымы кәдімгі шыны қайнататын пештерден өзгеше болуы тиіс. Осының салдарынан тереңдігі 400 мм астам бассейн жасау маңызды емес. Аз тұтқырлығы салдарынан алынатын балқымалар тез жарықтандырылады және бассейннің барлық периметрі бойынша сынама алу үшін еркін шығарылатын кірпіштерден сызықша қатарын орнату қажет емес.

Ванналық пештер жылу техникалық және технологиялық жағынан вагранкаларға қарағанда анағұрлым жақсы. Бұл пештерде жылу негізінен сәуле шығару арқылы беріледі (шамамен 95%), бұл балқыту және қажетті қасиеттері бар гомогенді балқыманы алу үдерістерінің қанағаттанарлық басқарылуын қамтамасыз етеді. Ванналық пештердің артықшылығы отынның арзан түрлерін (табиғи газ, мазут) қолдану мүмкіндігі және шикізаттың беріктігіне қойылатын талаптардың болмауы болып табылады, өйткені шикізат пешке ұсақталған күйінде (кесек мөлшері 1-2 мм) тиейді.

Ванналық пештерінің кемшіліктеріне олардың өнімділігі бірдей болған кезде вагранкаларға қарағанда өндірістік алаңнан 4-5 есе артық алатындығы; шикізатты ұнтақтау және араластыруға арналған энергияны қажет ететін шихта дайындау бөлімшелерін талап ететінін; олардағы жылудың үлестік шығыстары вагранкалардағы жылудың үлестік шығынынан 2 есе артық екендігін жатқызуға болады. Алайда минералды мақтаның өзіндік құнында вагранкаларда алынғандармен салыстырғанда жылуды артық жұмсау көрсетілмейді, өйткені арзан отын қолданылады. Сонымен қатар, талшық жасаудың фильерлік тәсілін қолдану мүмкіндігі балқыманың жоғалуын айтарлықтай азайтуға және талшықтың сапасын арттыруға мүмкіндік береді.

Силикат балқымасының қасиеттері

Органикалық емес шикізаттан талшықты жылу оқшаулағыш материалдарды өндіру кезінде шикізатты дайындағаннан кейін келесі болып табылады, талшықтың барлық түрлері үшін жалпы технологиялық қайта өңдеу - балқыманы алу. Минералды талшықтарды алу үшін міндетті түрде SiO2 бар болғандықтан, бұл силикатты балқытулар туралы.

Силикатты балқымаларды алу кезінде күрделі және әртүрлі физикалық-химиялық процестер өтеді, олардың сипаты шихта құрамы мен температурамен анықталады. Барлық жағдайларда силикат және шыны түзілу процестері болады. Силикат түзілуі салыстырмалы төмен температураларда (400-600С) қатты күйінде материалдар арасында ағады, алайда реакция жылдамдығы айтарлықтай емес. Бұл үдерістердің қарқындылығы сұйық фазаның пайда болуы кезінде пайда болады, ол жеңіл балқитын компоненттердің балқуы және эвтектикалық қосылыстардың пайда болуы салдарынан шихта көлемінде пайда болады.

Тұтқырлықтың температуралық тәуелділігі. Температураның жоғарылауымен силикатты балқымалардың тұтқырлығы броундық қозғалыстың күшеюі, құрылымдық топтар арасындағы байланыстардың әлсіреуі мен үзілуі және ассоциациялардың ыдырауы салдарынан төмендейді. Салқындату кері өзгерістер тудырады. Силикатты балқымалардың кристалдау қабілеті әмбебап заңдылықтарға бағынады: кристалдау қабілетінің минимумы бірінші фазалар ретінде балқымадан бір мезгілде екі және одан да көп түрлі құрамды кристалды қосындылардың түрлері бөлінетін құрамдарға сәйкес келеді. Оларға эвтектикалық нүктелер, күй диаграммаларындағы өріс шекаралары сәйкес келеді; басқаша айтқанда, ликвидус температурасы төмен болса, шынысы тұрақты. Кристалданудың алдын алу немесе әлсірету үшін балқыманың құрамына бірінші кристалдық фазаның құрамына кірмейтін және улауға қабілетсіз кез келген оксидті енгізу немесе бірінші фазаның құрамына кіретін оксидтердің құрамын азайту қажет.

В2О3-қатты флюстеу әсері бар, балқытпаның беттік керілуін және кристалдаудың жоғарғы шегінің температурасын азайтады, өндіру қасиеттерін айтарлықтай жақсартады, талшықтың ұзындығын арттырады, талшықтардың суға төзімділігін арттырады, бірақ қышқылдар мен сілтілердің тұрақтылығын төмендетеді;

А12О3-балқымалардың тұтқырлығын және беттік керілуін, талшықтардың беріктігі мен серпімділік модулін, сондай-ақ суға төзімділігін, қышқылға төзімділігін, температураға төзімділігін арттырады; е2О3-балқыманың тұтқырлығын төмендетеді, беттік керілуін және химиялық тұрақтылығын арттырады;

СаО, Мg0 - жоғары температурада балқыманың тұтқырлығын төмендетеді, кристалдануға бейімділігін арттырады. 45% - ға тең СаО құрамы кезінде тұтқырлығы артады, өйткені СаЗ түзіледі. Тұтқырлықтың төмендеуіне МдО әсері әсіресе құрамы 9% - ға дейін және одан да көп болғанда байқалады. СаО есебінен Мд0 құрамының артуы талшықтардың химиялық беріктігінің айтарлықтай артуына әкеледі.

ТiO2- Барлық орталарға төзімділікті өте қатты арттырады және көп компонентті шыныларды сілтілерге төзімді ететін жалғыз тотық болып табылады;, балқыманың баяу балқымаларын арттырады және кристалдануға бейімділігін арттырады.

Балқымадан талшық алу жолдары

Қазіргі уақытта өнеркәсіпте cиликат балқымасын талшыққа өңдеудің үш негізгі әдісі қолданылады: үрлеу, ортадан тепкіш және аралас.

Ортадан тепкіш әдіс. Бұл әдіс балқыма берілетін айналмалы элементтердің ортадан тепкіш күшін пайдалануға негізделген. Минералды мақта өндірісіндегі ортадан тепкіш қондырғылар бір сатылы және көп сатылы болуы мүмкін. Бірсатылы қондырғыда балқымалар бір центрифугада, көпсатылы - бірнеше центрифугаларда дәйекті өңделеді. Центрифуганың жұмыс органының нысаны бойынша дискілі, тостаған және білік болуы мүмкін; айналу жазықтығының орналасуы бойынша - көлденең немесе тік болуы мүмкін.

Бір сатылы қондырғыда ыстыққа төзімді болаттан немесе отқа төзімді дискіні пайдаланады. Бұл диск көлденең жазықтықта 4000 айн/мин дейінгі жылдамдықпен айналады. Ортадан тепкіш күш есебінен пленка дискінің шетіне жылжиды, одан түседі және беттік керілу әсерінен талшықтар түзілетін ағыстарға бөлінеді. Бұл әдіс төмен өнімділік болып табылады. Әлемдік тәжірибеде білікшелердің сатылы орналасуы бар центрифугалар кеңінен қолданылады.

Байланыстырушы заттар және оларды минералды мақтамен араластыру тәсілдері

Байланыстырушының негізгі мақсаты-берілген пайдалану сипаттамалары бар бұйымдарды алу кезінде дисперсиялық жүйенің талшықты макроструктурасын тіркеу үшін жекелеген минералды талшықтар арасында байланыс жасау. Минерал-мақталы бұйымдар өндірісінде органикалық байланыстырушы заттар кеңінен қолданылады. Аз құнына қарамастан, минералды байланыстырушылар, тапшылыққа, уыттылыққа қарамастан, олардың минералдық талшыққа төмен адгезиясы, беріктігі аз және бұйымдардың орташа тығыздығы жоғары болғандықтан танымалдыққа ие емес. Оларды жекелеген жағдайларда қолдануға болады, орташа тығыздық бойынша өте қатаң шектеулерсіз қатты, икемсіз макроструктураны алу қажет болады. Минералды байланыстырғыштар тобына цемент, саз, трепел, диатомит, еритін шыны және т. б. жатады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz