Аз сериялық өндіріс үшін корпусты дайындаудың технологиялық процесін жобалау

Қазақстан Республикасы Білім және ғылым министрлігі

университеті

Курстық жұмыс

Тақырыбы: «Аз сериялық өндіріс жағдайында корпустық дайындаудың технологиялық процесінің жобасы»

Орындаған: Байбақтиев Нұртас

Тексерген: Булекбаева Гүльмира

2021 жыл

Мазмұны

Техникалық тапсырма

- Өндіріс түрін анықтау

- Бөлшек конструкциясының дайындалу мүмкіндігін талдау

- Түпнұсқа қорды таңдау

- Корпусты жасау технологиясының маршрутын әзірлеу

- Жәрдемақыларды және технологиялық өлшемдерді есептеу

5. 1 Жәрдемақыларды есептеу

5. 2 Өлшемдік талдау

6. Кесу шарттарын есептеу

7. Негізгі уақытты есептеу

Қорытынды

Пайдаланылған әдебиеттер тізімі

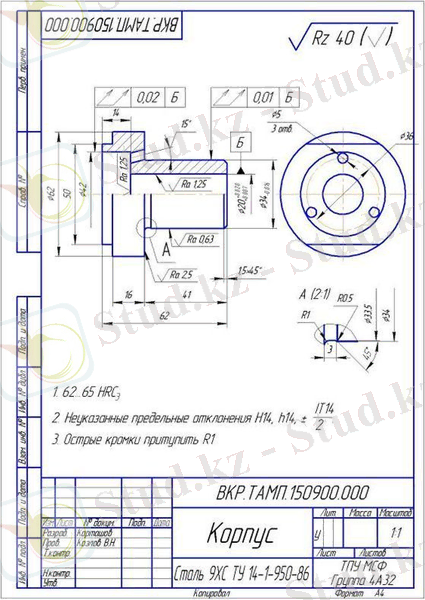

Техникалық тапсырма

Корпусты дайындаудың технологиялық процесін әзірлеу. Толық сызба қосымшада берілген. Жылдық өндірістік бағдарлама: 1000 дана.

1. Өндіріс түрін анықтау

Өндіріс түрі операцияларды біріктіру коэффициентімен анықталады, оны мына формула бойынша табамыз:

Kz. o =

(1)

(1)

мұндағы tв - бөлшектің босату циклі, мин. ;

Тав - орташа кесінді - технологиялық процесс операцияларын орындауға арналған есептеу уақыты, мин.

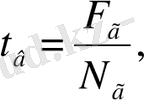

Бөлшектің шығарылу циклі мына формуламен анықталады:

мұндағы Fg - жабдықтың жұмыс уақытының жылдық қоры, мин. ;

Ng - бөлшектерді өндірудің жылдық бағдарламасы.

Жабдықтың жұмыс уақытының жылдық қоры 5 кесте бойынша [5, 23 б. ] екі ауысымды жұмыс режимімен анықталады: Фг = 4015 сағ.

Содан кейін

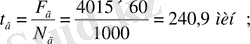

Орташа кесінді - технологиялық процестің операцияларын орындауға арналған есептеу уақыты:

(2)

(2)

мұндағы Тш. к i - дана - i-ші негізгі операцияның есептеу уақыты, мин;

n - негізгі операциялардың саны.

Негізгі операциялар ретінде біз 5 операцияны таңдаймыз (n = 5) : CNC көмегімен екі токарлық, бұрғылау, фрезерлеу және екі тегістеу операциясы (операциялық картаны қараңыз) .

Бөлімше - i-ші негізгі операцияның есептеу уақыты 1-қосымшаның [5, 173 б. ] ұсыныстары бойынша анықталады:

Tsh. k i =

өйткені мен * To. i, (3)

өйткені мен * To. i, (3)

қайда

к. і - машина түріне және жоспарланған өндіріс түріне байланысты i-ші негізгі операцияның коэффициенті;

к. і - машина түріне және жоспарланған өндіріс түріне байланысты i-ші негізгі операцияның коэффициенті;

To. i - i-ші операцияның негізгі технологиялық уақыты, мин.

Алғашқы екі операция үшін (CNC токарлық өңдеу) :

1 бөлме =

1 бөлме =

k. 2 = 2, 14; бұрғылау үшін

k. 2 = 2, 14; бұрғылау үшін

к. 3 = 1, 72, ұнтақтау үшін:

к. 3 = 1, 72, ұнтақтау үшін:

к. 3 = 2, 10, фрезерлеу үшін

к. 3 = 2, 10, фрезерлеу үшін

k. 3 = 1, 84

k. 3 = 1, 84

Негізгі технологиялық уақытты анықтау үшін 1-қосымшаның мәліметтерін пайдаланамыз [6, 146 б. ]

Бірінші операцияның негізгі технологиялық уақыты

T0, 1 = 0, 037d2 + 0, 052d2 + 6 * 0, 17dl + 0, 17d + 0, 052 (D2-d2) + 0, 52dl + 0, 18дл

T0, 1 = 0, 037 * 622 + 0, 052 * 622 + 6 * 0, 17 * 62 * 40 + 0, 17 * 34 * 40 + 0, 052 (622-332) + 0, 52 * 18 * 63 + 0, 18 *03 = 0, 18 * 3 мин

Бөлшек - бұл операцияны есептеу уақыты пішіндермен анықталады. (3) :

Tsh. k 1 =

K. 1 * То. 1 = 2, 14 * 4, 03 = 8, 6 минут.

K. 1 * То. 1 = 2, 14 * 4, 03 = 8, 6 минут.

Екінші токарлық жұмыстың негізгі технологиялық уақыты

T0, 2 = 0, 037d2 + 0, 052d2 + 2 * 0, 17dl + 6 * 0, 18dl + 0, 052 (D2-d2)

T0, 2 = 0, 037 * 622 + 0, 052 * 622 + 2 * 0, 17 * 62 * 21 + 6 * 0, 18 * 42 * 13 + 0, 052 (422-202) = 1, 43

Бөлшек - берілген операцияны есептеу уақыты, формалар. (3) :

Tsh. k 2 =

бөлме 2 * То. 2 = 2. 14 * 1. 43 = 3. 06 мин.

бөлме 2 * То. 2 = 2. 14 * 1. 43 = 3. 06 мин.

Үшінші фрезерлік операцияның негізгі технологиялық уақыты

T0, 2 = 7 * л = 7 * 37 = 0, 259 мин

Бөлшек - берілген операцияны есептеу уақыты, формалар. (3) :

Tsh. k 2 =

K. 2 * То. 2 = 1, 84 * 0, 259 = 0, 47 мин.

K. 2 * То. 2 = 1, 84 * 0, 259 = 0, 47 мин.

Төртінші бұрғылау операциясының негізгі технологиялық уақыты

T0, 2 = 0, 52дл * 3 = 0, 52 * 5 * 8 = 0, 062 мин

Бөлшек - берілген операцияны есептеу уақыты, формалар. (3) :

Tsh. k 2 =

K. 2 * То. 2 = 1, 72 * 0, 062 = 0, 1 мин.

K. 2 * То. 2 = 1, 72 * 0, 062 = 0, 1 мин.

Тегістеу операциясының негізгі технологиялық уақыты (операциялық кестені қараңыз) :

T0, 3 = 1, 8дл = 1, 8 * 20 * 48 = 1, 728 мин

Бөлшек - осы операцияның есептеу уақыты, нысаны. (3) :

Tsh. k 3 =

K. 3 * T0, 3 = 2, 10 * 1, 73 = 3, 6 минут.

K. 3 * T0, 3 = 2, 10 * 1, 73 = 3, 6 минут.

Цилиндрлік ажарлау операциясының негізгі технологиялық уақыты

T0, 3 = 0, 1дл = 0, 1 * 34 * 40 = 0, 136 мин

Бөлшек - осы операцияның есептеу уақыты, нысаны. (3) :

Tsh. k 3 =

K. 3 * T0, 3 = 2, 10 * 0, 136 = 0, 28 мин.

K. 3 * T0, 3 = 2, 10 * 0, 136 = 0, 28 мин.

Орташа кесінді - технологиялық процестің операцияларын орындаудың есептеу уақыты формалармен анықталады. (2) :

Өндіріс түрі нысан бойынша анықталады. (1) :

Kz. o =

Kz. o = 92, 6> 40 болғандықтан, өндіріс түрі дара.

2. Бөлшек конструкциясының дайындалу мүмкіндігін талдау

Бөлшек қарапайым дизайнға ие. Құралдың барлық өңделген беттерге еркін қол жетімділігі қамтамасыз етілген, бөлік айтарлықтай қатты. Бөлшекте технологиялық негіз ретінде пайдалануға болатын беттер жиынтығы бар.

Сыртқы және ішкі беттерді алдын ала өңдеу токарлық станокта, соңғысы - тегістеу станогында жасалуы керек. Бөлшектің пішіні дайындауға және автоматты басқаруға ыңғайлы, бірақ ішкі беттерді өңдеу кезінде әртүрлі құрылғыларды қажет етеді. Бөлшек чипті оңай алып тастау үшін конфигурацияланған. Төмен кедір-бұдырлық талаптары бар бетті өңдеу үшін біз тегістеу орнына кескіш керамикамен жабдықталған кескіштерді қолданамыз.

Жоғарыда айтылғандарды ескере отырып, бөліктің дизайны жоғары технологиялық болып табылады.

3. Түпнұсқа дайындаманы таңдау

Бөлшектің диаметрі бойынша шағын айырмашылықтар мен орталық тесік бар. Бөлшек материалының технологиялық қасиеттерін, оның өлшемдері мен салмағын, механикалық қасиеттеріне қойылатын талаптарды (арнайы талаптар жоқ), сондай-ақ өндіріс түрін (бір рет) ескере отырып, біз бастапқы дайындама ретінде прокатты таңдаймыз.

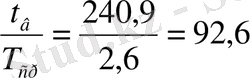

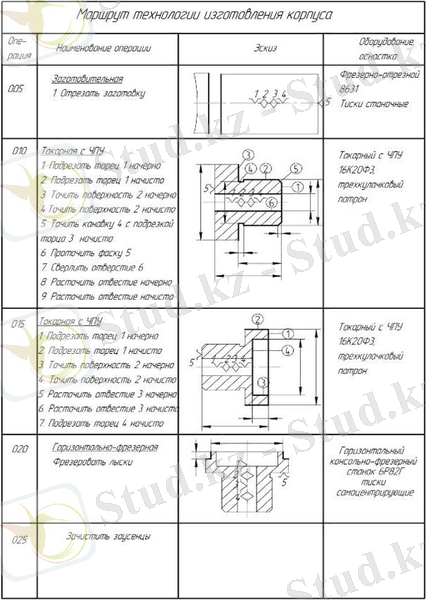

4. Корпусты дайындау технологиясының маршрутын жасау

Технологиялық негіздер мен қолданылатын жабдықтарды таңдау

Механикалық өңдеудің технологиялық процестерін (ТП) жобалау тетіктің қызмет көрсету мақсатын, оған қойылатын техникалық талаптарды, дәлдік нормалары мен шығару бағдарламасын зерттеуден, кәсіпорынның осы бөлікті өңдеу мүмкіндігін талдаудан басталады.

ТП жобалау - көп нұсқалы мәселе, оны дұрыс шешу бірқатар есептеулерді қажет етеді. Жобалаудың басында дайындаманың жеке беттерін өңдеу түрлері және олардың дәлдігіне жету әдістері алдын ала белгіленеді, олар сызбаның, сериялық өндірістің және кәсіпорында бар жабдықтардың талаптарына сәйкес келеді.

Түпнұсқа дайындамалардың төмен дәлдігімен ТП ең үлкен рұқсаттармен бетті өрескел өңдеуден басталады. Бұл жағдайда, ең алдымен, некені мүмкіндігінше тезірек тексеру үшін ақаулар болуы мүмкін беттерден жәрдемақы алынып тасталады.

Әрі қарай бағыт алдымен өрескел, содан кейін дәлірек беттерді өңдеу принципі бойынша салынған. Ең дәл беттер соңғы рет өңделеді.

Маршруттың соңында кішігірім операциялар да орындалады (ұсақ саңылауларды бұрғылау, бекіту жіптерін кесу, фаскаларды кесу, майлау және т. б. ) . Ең оңай зақымдалған беттер ТП соңғы сатысында өңделеді.

Корпусты дайындау технологиясының маршруты 1-кесте түрінде берілген, мұнда да технологиялық негіздері көрсетілген.

5. Үстемеақыларды және технологиялық өлшемдерді есептеу

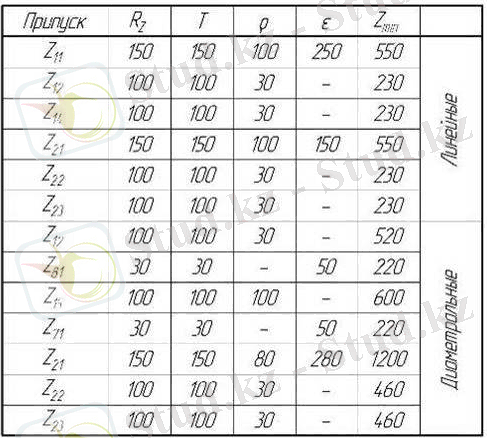

5. 1 Жәрдемақыларды есептеу

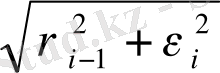

Айналым беттерін өңдеудің ең аз мөлшері мына формуламен анықталады:

2 * zi min = 2 * (Rzi-1 + hi-1 +

), (4)

), (4)

мұндағы Rzi-1 - алдыңғы өту немесе операция кезіндегі беттің кедір-бұдырлығы, мкм;

hi-1 - алдыңғы өту немесе операция кезінде алынған ақаулы беткі қабаттың қалыңдығы, мкм;

i-1 - алдыңғы ауысу немесе операция кезінде алынған өңделген беттің жалпы кеңістіктік ауытқуы, мкм;

i-1 - алдыңғы ауысу немесе операция кезінде алынған өңделген беттің жалпы кеңістіктік ауытқуы, мкм;

I - орындалып жатқан ауысу кезінде дайындаманы орналастыру қатесі, мкм.

I - орындалып жатқан ауысу кезінде дайындаманы орналастыру қатесі, мкм.

Беткейлік өңдеуге арналған ең аз қор

zi min = Rzi-1 + hi-1 +

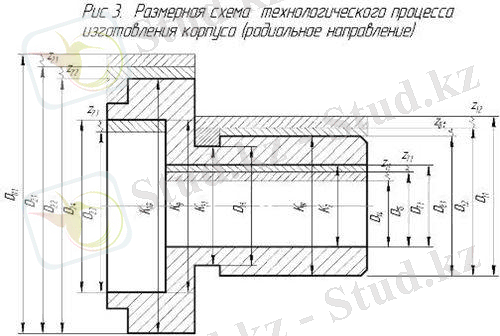

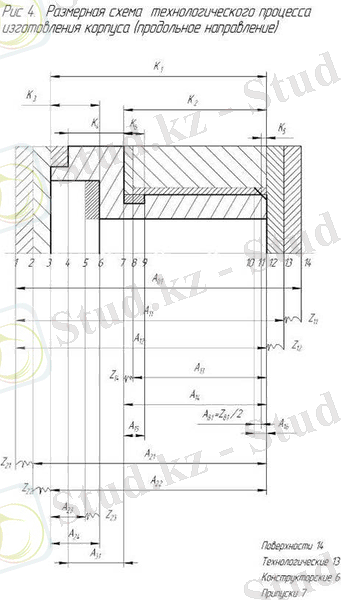

Ең аз мөлшерлемелерді анықтау үшін біз бастапқыда сызықтық және диаметрлік өлшемдер үшін өлшемдік схемаларды жасаймыз.

Жәрдемақылардың мөлшерін құрайтын барлық параметрлер [2] және [3] сәйкес кестелерден таңдалады.

Өңдеуге арналған үстемелерді жоғарыдағы формула (4) бойынша есептейміз және оларды 2 кестеде қорытындылаймыз.

2-кесте Механикалық өңдеуге арналған рұқсаттарды есептеу

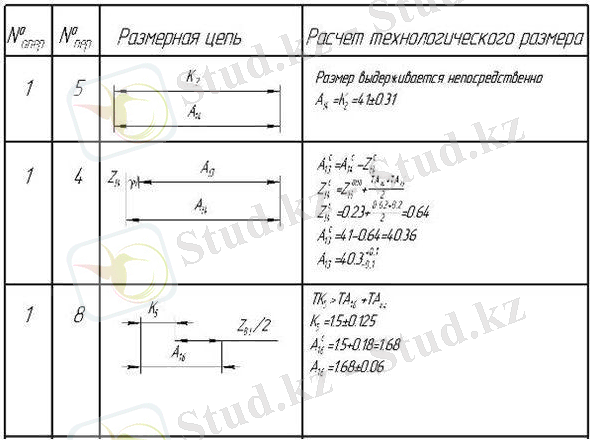

5. 2 Технологиялық процестің өлшемдік талдауы

Технологиялық өлшемдік тізбектердегі құраушы буындар әдетте технологиялық құжаттамада (бастапқы дайындаманың өлшемдері; механикалық өңдеу кезінде алынған барлық өлшемдер) көрсетілген технологиялық өлшемдер болып табылады. Технологиялық өлшемдер сызбада көрсетілген өлшемдерге сәйкес келуі мүмкін, яғни. дизайн өлшемдерімен. Бұл жағдайда дизайн өлшемдері тікелей сақталады деп айтылады.

Технологиялық өлшем жобалық өлшеммен сәйкес келмесе, қарастырылатын жобалық өлшемді және оны жүзеге асыруға қажетті технологиялық өлшемдерді қамтитын өлшемдік тізбекті анықтау қажет. Бұл жағдайда технологиялық өлшемдік тізбектердегі жабылатын буындар жобалық өлшемдер болып табылады, бірақ сонымен қатар өңдеуге арналған рұқсаттар болуы мүмкін. Номиналды өлшемдер мен ауытқулар жобалық өлшем үшін көрсетілгендіктен, мұндай жабу өлшемдері бастапқы деп аталады, яғни. олардың негізінде технологиялық өлшемдердің номиналды өлшемдері мен ауытқуларын есептеу талап етіледі. Біз бір белгісіз технологиялық өлшемі бар өлшемді тізбектерді дәйекті түрде қарастырамыз және осы буынның номиналды өлшемі мен ауытқуларын есептейміз.

Өлшемді талдау үшін бастапқы деректер:

1. Деталь сызбасы;

2. Түпнұсқа дайындаманың суретін салу;

3. Дайындаманы өңдеудің технологиялық процесі.

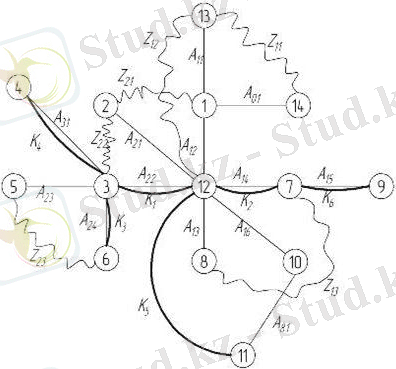

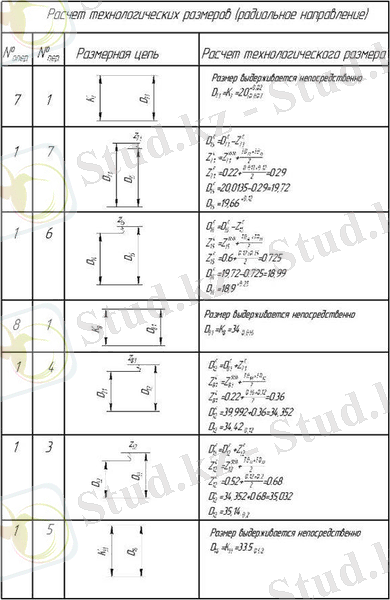

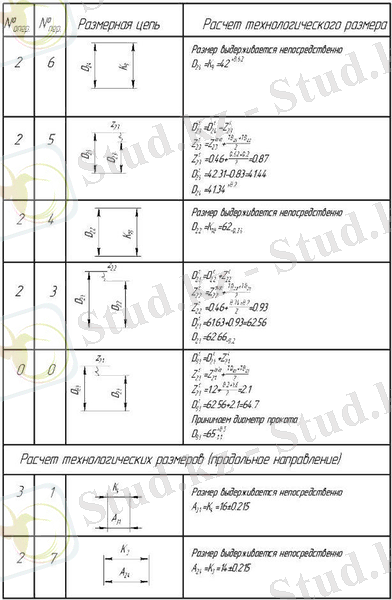

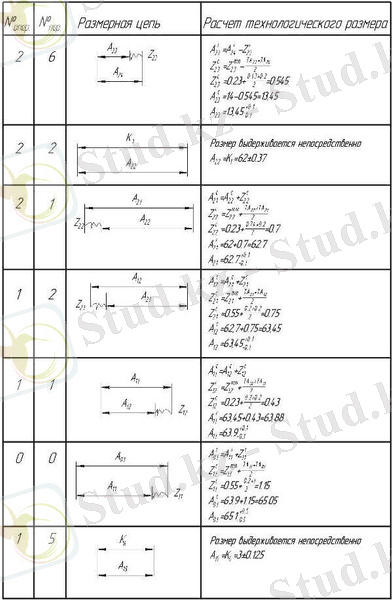

Өлшемдік талдау [3, 5 бет] сипатталған әдістемеге сәйкес жүзеге асырылады Өлшемдік схемалар жоғарыда келтірілген. Технологиялық өлшемдік тізбектердің графигі 5-суретте көрсетілген. Технологиялық өлшемдердің есебі 3-кесте түрінде берілген.

Сурет 5. Технологиялық өлшемдік тізбектердің графигі.

3-кесте

6. Кесу шарттарын есептеу

Кесу режимдерін эмпирикалық тәуелділіктер бойынша есептеу токарлық операцияның, бұрғылау, фрезерлеу және тегістеу операцияларының бір ауысуы үшін жүргізіледі.

Бірінші операцияға және үшінші ауысуға (сыртқы бетті айналдыру) есептеуді нүктелер бойынша дәйекті түрде жүргіземіз:

Айналу операциясы

Бұрандалы кескіш станок CNC 16K20F3S5, N = 10kW, n = 12, 5-1600.

1. Кесу тереңдігі: t2. 1 = z2. 1C =1 мм . . .

2. Кесте бойынша айқас жем беру. 11 [2, Т. 2, 266 б. ] берілген кесу тереңдігі үшін

0, 6-1, 2 мм/айн, біз қабылдаймыз:

S1. 1 = 1 мм / рев.

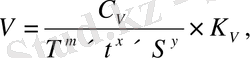

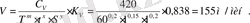

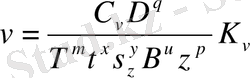

3. Кесу жылдамдығы мына формуламен анықталады:

(6)

(6)

Құралдың қызмет ету мерзімі алынады: Т = 60 мин.

Коэффицент мәндері: СV 420; м = 0, 2; x = 0, 15; у = 0, 2 - кестеден анықталады. 17 [2, 2 том, 269 б. ] .

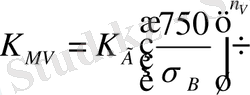

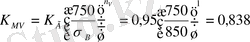

КВ коэффициенті:

KV = KMV * KPV * KIV,

мұндағы КМВ - өңделетін материалдың сапасын ескеретін коэффициент;

KPV - дайындама бетінің күйін көрсететін коэффициент;

КИВ - құрал материалының сапасын ескеретін коэффициент.

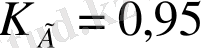

Кестеге сәйкес. 1, 5, 6 [2, 2 том, 261 б. ] :

,

,

Коэффициент мәні

және көрсеткіш

және көрсеткіш

9XC болаттан жасалған дайындаманы өңдеу кезінде қатты қорытпадан жасалған құралдың материалы үшін біз аламыз

9XC болаттан жасалған дайындаманы өңдеу кезінде қатты қорытпадан жасалған құралдың материалы үшін біз аламыз

үстелден. 2 [2, 2 том, 262 б. ] :

,

,

;

;

,

,

KMV = 0, 838; KPV = 1; KIV = 1.

KV = KMV * KPV * KIV = 0, 838 * 1 * 1 = 0, 838.

Кесу жылдамдығы,

4. Шпиндельдің болжалды жылдамдығы:

n = 1000 * В / (

* d) = 1000 * 155 / (3, 14 * 62) = 799 айн/мин.

* d) = 1000 * 155 / (3, 14 * 62) = 799 айн/мин.

5. Машинаның түрін ескере отырып, нақты айналым санын қабылдаймыз:

nph = 750 айн/мин.

6. Нақты кесу жылдамдығы:

V =

* d * nph / 1000 = 3, 14 * 62 * 750/1000 = 146м / мин.

* d * nph / 1000 = 3, 14 * 62 * 750/1000 = 146м / мин.

7. Кесу күшінің негізгі құраушысын мына формула бойынша анықтаңыз:

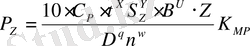

Pz = 10 * Cp * tx * Sy * Vn * Kp, (7)

Коэффицент мәндері: Сp = 300; n = - 0, 15; x = 1, 0; у = 0, 75 - кестеден анықталады. 22 [2, 2 том, 273 б. ] .

Формуладағы кесу тереңдігі: t1. 1 = z2. 1 макс = 1. 5мм.

Kp коэффициенті:

KP = KMP * K

P * K

P * K

P * K

P * K

P * K

P * K

P,

P,

Формулаға енгізілген коэффициенттер нақты кесу жағдайларын ескереді.

Кестеге сәйкес. 9. 23 [2, 2 том, 264 б. ] :

KMP = 1, 1; Қ

P 1; Қ

P 1; Қ

P = 1, 0; Қ

P = 1, 0; Қ

P = 1, 0; Қ

P = 1, 0; Қ

P = 0, 93.

P = 0, 93.

KP = KMP * K

P * K

P * K

P * K

P * K

P * K

P * K

P = 1, 1 * 1 * 1, 0 * 1, 0 * 0, 93 = 0, 93

P = 1, 1 * 1 * 1, 0 * 1, 0 * 0, 93 = 0, 93

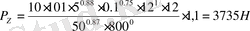

Кесу күшінің негізгі құрамдас бөлігі, пішіндер. (7) :

Pz = 10 * Cp * tx * Sy * Vn * Kp = 10 * 300 * 1, 5 1 * 10, 75 * 146-0, 15 * 0, 93 = 1966 Н.

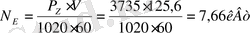

8. Кесу қуаты:

N = Pz * V / (1000 * 60) = 1966 * 146 / (1000 * 60) = 4, 7 кВт.

9. Негізгі қозғалыс жетегінің қуаты:

Npr = N /

= 4, 7 / 0, 85 = 5, 6 кВт.

= 4, 7 / 0, 85 = 5, 6 кВт.

Машинаның электр қозғалтқышының қуаты 10 кВт, бұл операцияны орындау үшін жеткілікті.

Бұрғылау операциясы үшін:

Тік бұрғылау машинасы 2H125, N = 2, 2 кВт, n = 45-2000.

1. Кесу тереңдігі: t2, 3 = 0, 5 * D = 0, 5 * 5 =2, 5 мм . . .

2. Кестеге сәйкес жем беру. 25 [2, 2-том, 277 б. ] : 0, 08-0, 1 мм / рев.

S2, 3 = 0, 1 мм/айн.

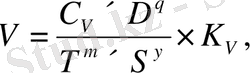

3. Кесу жылдамдығы мына формуламен анықталады:

(сегіз)

(сегіз)

Құралдың қызмет ету мерзімі кестеге сәйкес алынады. 30 [2, Т. 2, 279 б. ] : Т = 15мин.

Коэффицент мәндері: СV = 7; q = 0, 4; м = 0, 2; у = 0, 7 - кестеге сәйкес анықталады. 28 [2, 2 том, 278 б. ] .

КВ коэффициенті:

KV = KMV * KlV * КИВ,

мұндағы KlV - бұрғылау тереңдігін ескеретін коэффициент;

KMV, KIV коэффициенттері жоғарыда анықталған.

Кестеге сәйкес. 31 [2, Т. 2, 280 б. ] : KlV = 0, 75.

KV = KMV * KlV * KIV = 0, 838 * 0, 75 * 1 = 0, 628.

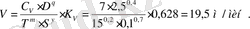

Кесу жылдамдығы, пішіндер. (8) :

4. Шпиндельдің болжалды жылдамдығы:

n = 1000 * В / (

* D) = 1000 * 19, 5 / (3, 14 * 5) = 1248 айн/мин.

* D) = 1000 * 19, 5 / (3, 14 * 5) = 1248 айн/мин.

5. Машинаның түрін ескере отырып, нақты айналым санын қабылдаймыз:

nph = 1200 айн/мин.

6. Нақты кесу жылдамдығы:

V =

* D * nph / 1000 = 3, 14 * 5 * 1200/1000 = 18, 8 м / мин.

* D * nph / 1000 = 3, 14 * 5 * 1200/1000 = 18, 8 м / мин.

7. Мына формула бойынша айналдыру моментін анықтаңыз:

Мкр = 10 * CM * Dq * Sy * Kp, (9)

Коэффицент мәндері: CM = 0, 0345; q = 2, 0; у = 0, 8 - кестеге сәйкес анықталады. 32 [2, 2 том, 281 б. ] .

Kp коэффициенті: KP = KMP = 1, 1.

Момент, пішіндер. (тоғыз) :

Mcr = 10 * CM * Dq * Sy * Kp = 10 * 0, 0345 * 52 * 0, 10, 8 * 1, 1 = 1, 49 Н * м.

8. Осьтік күшті формула бойынша анықтаңыз:

Po = 10 * Cp * Dq * Sy * Kp,

Коэффицент мәндері: Сp = 68; q = 1; у = 0, 7 - арқылы анықталады

қойындысы. 32 [2, 2 том, 281 б. ] .

Осьтік күш:

Po = 10 * Cp * Dq * Sy * Kp = 10 * 68 * 5 * 0, 10, 7 * 1, 1 = 744 Н.

8. Кесу қуаты:

N = Mcr * nph / 9750 = 1, 49 * 1200/9750 = 0, 18 кВт.

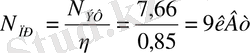

9. Негізгі қозғалыс жетегінің қуаты:

Npr = N /

= 0, 18 / 0, 85 = 0, 21 кВт.

= 0, 18 / 0, 85 = 0, 21 кВт.

Машинаның электр қозғалтқышының қуаты 3, 7 кВт, бұл операцияны орындау үшін жеткілікті.

Фрезерлік операция (фрезерлеу, тегістеу)

Көлденең консольді фрезер 6P83 SM = 25-1250 мм / мин,

n = 31, 5-1600 айн/мин

Фрезерлеу тереңдігі t = 5

Фрезерлік ені B = 12 мм

N5-10 кВт машина қуаты кезінде s = 0, 09-0, 18 беріліс, карбидті кірістіргіштері бар кескіштер. 33 кесте (2, 2 том, 283 бет) бойынша қабылдаймыз. Машинаның түрін ескере отырып SM = 1250 мм / мин

Кесу жылдамдығын формула бойынша аламыз

39. 40 кестелерден [2-том 2, 286 бет]

Сv = 443 q = 0, 17 x = 0, 38 у = 0, 28 u = -0, 05 м = 0, 33 p = 0, 1

Кесу жылдамдығының жалпы түзету коэффициенті

Коэффициенттер жоғарыда анықталған

KV = KMV * KPV * KIV = 0, 838 * 1 * 1 = 0, 838.

5. Шпиндельдің болжалды жылдамдығы:

n = 1000 * В / (

* D) = 1000 * 137, 7 / (3, 14 * 50) = 877 айн/мин.

* D) = 1000 * 137, 7 / (3, 14 * 50) = 877 айн/мин.

6. Машинаның түрін ескере отырып, нақты айналым санын қабылдаймыз:

n = 800 айн/мин

7. Нақты кесу жылдамдығы:

V =

* D * nph / 1000 = 3, 14 * 50 * 800/1000 = 125, 6 м / мин.

* D * nph / 1000 = 3, 14 * 50 * 800/1000 = 125, 6 м / мин.

8. Перифериялық күш

41-кестеден коэффициенттерді таңдаймыз [2-том 2, 291-бет]

Сp = 101 x = 0, 88 y = 0, 75 u = 1 q = 0, 87 w = 0

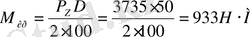

9. Шпиндельдегі айналдыру моменті

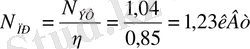

10. Кесу қуаты (тиімді)

11. Негізгі қозғалыс жетегінің қуаты:

Машинаның қуаты 11 кВт, бұл операцияны орындау үшін жеткілікті.

Ішкі ұнтақтау операциясы

Ішкі тегістеу машинасы 3K227V, N = 4 кВт, nZ = 60-120 айн/мин,

nWP = 9000, 12000, 18000, 22000 айн/мин.

S = 0, 05-5 м/мин

Дайындаманың айналу жылдамдығы, доңғалақ жылдамдығы, тереңдік, радиалды беріліс 55 кестеге сәйкес таңдалады [2-том 2, 301 бет] .

VЗ = 35 м/мин

VK = 35 м/с (18000 айн/мин)

t = 0, 005-0, 02 мм

s = (0, 4-0, 7) B

S = 2 м / мин = 5 мм / рев қабылдаңыз

Dcr = 15 мм сағ = 30 мм

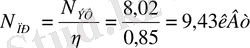

Тиімді қуат

Коэффициенттер мен дәреже көрсеткіштерінің мәндері 56 кестеден таңдалған [2-том 2. p303]

СN = 0, 36 r = 0, 35 x = 0, 4 у = 0, 4 q = 0, 3

3. Негізгі қозғалыс жетегінің қуаты:

Цилиндрлік тегістеу операциясы

Цилиндрлік тегістеу машинасы 3M161E, N = 18, 5 кВт, nZ = 50-620 айн/мин,

nWP = 1270 айн/мин.

S = 0, 05-5 м/мин

Дайындаманың айналу жылдамдығы, доңғалақ жылдамдығы, тереңдік, радиалды беріліс 55 кестеге сәйкес таңдалады [2-том 2, 301 бет] .

VЗ = 25 м/мин

VK = 35 м / с

sP = 0, 005 мм/айн

Dкр = 150 мм сағ = 50 мм

Тиімді қуат

Коэффициенттер мен дәреже көрсеткіштерінің мәндері 56 кестеден таңдалған [2-том 2. p303]

СN = 0, 14 r = 0, 8 x = 0, 8 у = 0, 55 q = 0, 2 z = 1

3. Негізгі қозғалыс жетегінің қуаты:

7. Негізгі уақытты есептеу

Негізгі уақыт мына формуламен анықталады:

t0 = L * i / (n * S), мин

мұндағы L - есептелген өңдеу ұзындығы, мм;

i - жұмыс штрихтарының саны;

n - шпиндельдің айналу жиілігі, айн/мин;

S - беру, мм / айналым (мм / мин) .

Болжалды өңдеу ұзақтығы:

L = l + lВ + lСХ

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz