Құрылыстық керамикалық тастар: шикізат, стандарттар және өндіріс технологиялары

Кіріспе

«Нұрлы жол - болашаққа бастар жол» атты қазақ халқына арналған президентіміздің жолдауында Қазақстан үшін басты мақсаттарының ішінде қол жетімді тұрғын үйлер құрылысы, теміржолдар, тас жолдар және әуе жолдарының құрылысына арнайы қаражат бөлініп, бағдарламалар жасалынды. Бұл өз кезегінде құрылыс материалдарын, бұйымдарын және конструкцияларын өндіру саласында үлкен сұраныстардың туындауына себепші болатыны айқын.

Құрылыстық керамика - бұл тұрғын үй және өндірістік ғимараттар мен үймереттер тұрғызуға қолданылатын керамикалық бұйымдар тобы. Керамикалық қабырғалық бұйымдар - өте көне материал болып табылады. Керамика сөзі грек тілінен «keramos» деген сөзден шыққан, саз деген мағынаны білдіреді. Керамикалық бұйымдар саз қоспасынан, топырақтан және басқа табиғи материалдардан құралады. Қоспа дайын болғаннан кейін, оған белгілі бір форма беріледі, содан кейін ол белгілі бір температурада күйдіріледі. Керамикалық материалдар қазіргі кезде өте белгілі материал болып саналады. Олар қышқылға төзімді, қолдануда ұзақтылығымен ерекшеленеді. Құрылыстық керамика өндірісі халық шаруашылығындағы ең маңызды сала болып саналады. Соңғы он жылдықта механикаландырылған керамикалық кірпіш және тастар өндіретін зауыттар пайда болуда. Бұл зауыттар қуатты саз өңдейтін және қалыптайтын машиналармен, жаңа кептіргіш қондырғылармен және пештермен жабдықталған. Құрылыстық керамикалық тастар цемент, аз кездесетін металл, сонымен қатар тасымалдау қондырғыларын үнемдеуге септігін тигізетін ең көп тараған қабырғалық материал болып саналады. Тастар өз бойына күннің энергиясын сіңіріп, бірте-бірте оны бөліп отырады, сондықтан да жаз мезгілінде аптап ыстықтан және қыс мезгілінде бөлме ішіндегі жылуды сақтайды. Қабырғалық тастар өзінің қалыңдығы арқылы бу өткізеді. Нәтижесінде ғимарат ішінде ылғалдылықты тепе-теңдікте ұстап тұра алады.

Қазіргі кезде құрылыстық керамикалық тастар өндірісінде басты назар өнімнің сапасын жақсарту мен өндірісте жаңа технологияларды пайдалану болып табылады. Жаңа өндіріс орындарын тұрғызуда автоматтандырылған және жоғарғы механикаландырылған жергілікті және шетелдік қондырғылармен жабдықтау ескерілуде. Сонымен қатар кәдімгі керамикалық тастарды алмастыратын жаңа эффективті ірі қуысты тастар қабырға тұрғызуда қолданылып келеді. Бұл тек шикізатты үнемдетіп қана қоймай, тастардың жылу қорғау қасиетін сақтай отырып қабырғалардың массасы мен қалыңдығын төмендетеді.

Ешқандай материалдар керамикалық материалдардың орнын толық ауыстыра алмайды. Мысалы, еденге арналған плиталар, өзінің беріктілігімен қатар, адамға жақсы әсер береді. Қазіргі уақытта рынокта көптеген дизайндағы материалдар бар. Соның ішінде итальяндық технологиялық әдіспен жасалынған керамикалық тастар да бар. Оның өзі үлкен қолданыста. Оны едендерге, терассаларға, жолдарға, ішкі қабырғаға, баспалдақтарға және т. б. жерлерде қолданады.

Керамикалық бұйымның тағайындалуына байланысты қолданылуы: кірпіш пен керамикалық тастар - аз және көп қабатты ғимараттар мен салулар үшін; керамикалық плита мен беттік кірпіш - ішкі және сыртқы қаптама жұмыстары кезінде; жолдық кірпіш пен керамикалық трубалар - жол құрылысына және жер асты коммуникацияларына; черепица - жамылтқы құрылғысына; жеңіл керамикалық бұйымдар - жылу оқшаулау үшін.

Құрылыстық керамика - керамикалық бұйымның үлкен тобы, олар үй құрылысы, өнеркәсіпті ғимараттың құрылысында және салуларда қолданылады. Керамикалық қабырғалық бұйымдар - ертедегі жасанды материалдардың бірі, олардың жасы 5 мың жыл.

Қазіргі уақытта керамикалық құрылыс материал өндірісінде технологияның толық жетілдіруіне, сапа жақсаруына назар аударылған. Автоматтандырылған, жоғары механикаландырылған технологиялық кәсіпорындарды құру көзделіп отыр.

1 Өнім номенклатурасы

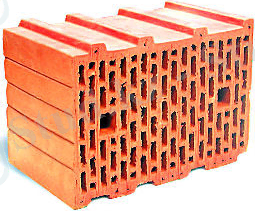

Сурет 1 - Керамикалық тас

Атауы: М-200 Ғ-75 керамикалық тас.

Түсі: қызыл.

Қуыстылығы: 35%

Массасы: 3. 5кг.

Тастардың үстіңгі бетінде жарықтар болмауы қажет.

Таста екі үстіңгі беті болады үшкірлі және қасықты. Тұтынушымен дайындаушы кәсіпорынның келісімі бойынша, кірпіш және тастарды бір ғана бетімен шығарады.

Тастың үстіңгі бетінде күндізгі жарықта ашық алаңда 10 м қашықтықта көрінетін дақтар, басқа түстер және ақаулар болмауы тиіс. Бұйымның үстіңгі бетінде сурет, түс және басқа көрсеткіштер, эталон үлгісінің орнатылған ретімен бекітілгенге сай болуы керек.

Тастардың үстіңгі бетінінң сыртқы түрінің көрсеткіштері мен номиналды өлшемдерінің ауытқулары белгілі бір шамадан аспауы қажет.

Тастардың су жұтуы 6 % кем болмау керек және карбонат құрамды саздарға -12%, диатомит қосқан саздарға -20%, қалған саздарға -14%.

Олардың тығыздығы 1, 4 г/см 3 көп емес. Қалауға оңай және жеңіл, жылуды нашар өткізеді. Осы қасиеттеріне байланысты керамикалық тастардың тиімділігі артады.

Құрылыста бәрінен көп қолданылатын жеті және он қуысты тастар. Сондай-ақ қаптағыш профильді қабырғалық тастардың басқа да түрлері қолданылады. Тиімді қабырғалық тастарға қажет балшық құрамына диатомит пен трепел сияқты қоспалары бар топырақтар енеді. Тиімді кірпіштің жетістігі сол, оны қолдану кезінде қабырға қалңыдығын 40%-ға кемітуге болады, соның нәтижесінде шикізат пен көлікке жұмсалатын қаражат шығыны үнемделеді. Ең басты жетістігі ғимарат массасының азаюы салдарынан оның зілзала әсеріне шыдамдылығы артады.

Қуыстардың болуы тек қана массаны азайтып қана қоймай, сонымен қатар тығыздығын да азайтады және кептіру, күйдіру процестерін жылдамдатады. Қуысденелі кірпіштерді, яғни керамикалық тастарды кептіру кезінде қуыстары арқылы тез кебеді және күйдіру процесі кезінде сыртқы және ішкі беттері бірқалыпты күйеді. Керамикалық тастардың қуыстылығы 45%-ды құрағанына қарамастан, толықденелі кірпіштер сияқты дефектілері аз болады да, беріктігі жоғары болады. Керамикалық тастардың осындай қасиеттеріне байланысты оларды «эффективті керамика» деп атап кеткен.

Тастар, орнатылған тәртіппен бектілген, технологиялық рекламенттер бойынша дайындалып және нағыз стандарт талабына сай болу қажет.

Тастар пішіні, өлшемі, бұйымдағы қуыстық орналасуы, сыртқы қабырғасынынң қалыңдығы, цилиндрлі қуыстың диаметрі, тесікті қуыстың ендері, сыртқы көрсеткіштері бойынша бұйым бетінен ауытқу бойынша МЕСТ 530 - 90 сай барлық талаптарға сай болуы қажет.

Сананың жоғарғы категориясындағы кірпіш және тастар мына талаптарды қанағаттандыруы тиіс;

Төзімділігі бойынша бұйым маркасы 100 -ден кем болмауы керек;

Бұйым мерзімді қатайту және ерітудің 35 циклінде ұсталуы қажет;

Сапаны жоғары категориясындағы жылтыратылған үстіңгі беттері, мына талаптарды қанағаттандыруы қажет. 1, 5 мм көп диаметрлі дақтар керамикалық таста 6 данадан артық жіберілмейді;

Керамикалық тас үшін жалпы алаңы 2 см 2 үгітілуі жіберілмейді.

Ол келесі 1. 1-кестеде көрсетілген.

Кесте 1. 1 Керамикалық тастың негізгі сипаттамалары

Орташа тығыздығы

(г/см 3 )

Беріктігі

МПа

1. 1 Мемлекеттік стандарт талаптары

1. 1. 1 Біртекті және қалыңдатылған кірпішті толық денелі етіп шығарады (кеуексіз және техникалық кеуектердің көлемі 13% - тен көп емес) және кеуекті болып шығарылады. Сыртқы қабырғалар үшін кеуекті кірпіштің қалыңдығы 12мм - ден кем болмауы қажет. Кеуектер бұйымда басқа түрде болуы мүмкін.

1. 1. 2 Қуыстар бұйымда табанына перпендикуляр және параллельді немесе өтпелі және өтпелі емес болуы мүмкін. Көрінетін қуыстардың ені 16мм - ден көп емес, цилиндрлі өтпелі кеуектің диаметрі және кеуекті квадратты бұйымның өлшемі 20мм - ден көп болмауы қажет.

1. 1. 3 Беріктігі бойынша кеуектері вертикальды орналасқан бұйымдарды мына маркалар бойынша жасайды: 75, 100, 125, 150, 175, 200, 250, 300. Горизонтальды кеуектері бойынша: 25, 35, 50, 100.

1. 1. 4 Аязға төзімділігі бойынша: F15, Ғ25, Ғ35, Ғ50.

1. 1. 5 Керамикалық бұйымның мерзімді белгісі, оның аты, түрі, беріктік маркасы және аязға төзімділігі бойынша түрлерге бөлінеді.

1. 1. 6Мерзімділік белгісі бойынша:

Кеуекті керамикалық кірпіш беріктігі бойынша біртекті маркаға: 150, аязға төзімділігі F15 бөлінеді.

Кеуектері горизонтальды, қалыңдатылған керамикалық кірпіштің беріктік маркасы 100, аязға төзімділігі F15.

1. 2. 1 Техникалық талаптар:

1. 2. 2 Бұйымдар қазіргі талаптарға сай болуы керек. Техникалық регламенті және алушы мен шығарушының негізделгендігіне байланысты.

1. 2. 3 Мінездемелері

1. 2. 4 Сыртқы түрі.

1. 3. 1 Бұйымдардың сыртқы пішіні тегіс және қабырғалары тік болуы қажет. Бетінің фактурасына байланысты (ложоқтычек) бұйымда тегіс немесе рифленді болады.

1. 3. 2 Әкті қосылыстар буланғаннан кейін бұйымның беттерінде жарықтар мен тесіктің тереңдігі 6мм-ден көп болса жіберілмейді. Бұйымның бетіндегі тесіктің ең үлкен өлшемі бойынша 3мм - ден 10мм-ге дейін және 3 данадан көп болуы керек.

1. 3. 3 Партияда сынықтардың мөлшері 5% аспауы қажет.

1. 3. 4 Сатып алушыға күйдірілмеген немесе күйіп кеткен бұйымдарды тасымалдауға тыйым салынады.

1. 3. 5 Кептірілген кірпіштің массасы 2, 65 - 2, 8кг болу керек.

2 Шикізат материалдарының сипаттамасы

Саздар дала шпатының ыдырауынан болған тау жынысы. Олар сумен араласқанда өздерінің минералогиялық және химиялық құрамына тәуелсіз иілмелі созылмалы қамыр түзе алады, күйдірген соң суға төзімді және берік тас түріндегі денеге айналады. Негізінен дала шпаты жыныстарын желдетудің нәтижесінде түзілген саздар қатпарлы, кристалды құрылымдағы сулы алюмосиликаттар түріндегі түрлі сазды минералдардың тығыз қосындысынан тұрады. Олардың ішінде қең таралғандары каолиниттілер (каолинит AL 2 O 3 2Si0 2 - 2H 2 0 және галлуазит-AL 2 O 3 2Si0 2 4Н 2 0), монтмориллониттер (монтмориллонит, байделит, нотронит АІ 2 0 3 - 4SiO 3 H 2 0 пН 2 0) және гидрослюдалар(K 2 O MqO 4AI 2 О 3 7SiО 2 2Н 2 0) негізінен слюданың түрлі дәрежедегі падратациялану өнімі болып табылады. Саз түзуші материалдармен қатар саздар да кварц (кремнезем) дала шпаты, күкіртті колчедан, темір тотығының гидраттары, кальций мен магний карбонаттары, титан ваннади құрамалары. Сондай-ақ органикалық қосылмалар кездеседі; Аталмыш қосылмалар керамйкалық бұйымдардың технологиясына қасиеттеріне де әсер етеді. Мысалы майда таралған кемір қышқыл кальций мен темір тотықтары саздың отқа төзімділігін төмендетеді. Егер сазда көмір қышқылды кальцийдің ірі түрлері болса, күйдіруі кезінде, олардың ауада ауқымның ұлғаюын (үрнемелер) гидраттанатын әк қосылмасы пайда болады да, бұйымда жарықшақ пайда болуына немесе оның бұзылуына әкеліп соғады. Негізінен каолинйттен тұратын, барынша таза саздарды каолиндер деп атайды. Саздың құрамына көлемі әртүрлі түйірлер енеді, бірақ сазға тән жоғарғы иілгіштік пен байланыстырғыш қабілеті оның құрамында өлшемі 0, 005 мм (< 5мкм) - ден аспайтын пластина тәріздес ете майда түйіршіктер болуына байланысты. Бұл түйіршіктер сазды заттар деп аталады. Түйіршіктердің көлемінің шағындығы, сондықтанда жиынтық бетінің үлкендігі әрі пластинка тәріздес түрлі түйіршіктердің байланысуын қамтамасыз етеді, олардың бір-біріне қатысты байланысты жоғалтпастан жылжуына мүмкіндік береді. Саз құрамындағы сазды заттар қаншалықты көп болса олардың иілгіштігі соншалықты жоғары болады. Көптеген сазда; иілгіштік қасиеті жоқ барынша ірі бөлшектерде бар. Түйіршіктердің өлшемі 0, 005-тен 0, 05мм-ге дейін болса тозаң, 0, 05-тен 2 мм дейіп болса құм, 2мм-ден жоғары болса қосылмалар деп аталады.

Сазға жүдеудеткіш коспа қосу аркылы біз шикізаттың құрамын жақсартамыз. Егер отқа төзімді сазды 1300-1400° температураға дейін күйдіріп майдаласақ, онда біз шамот материалын аламыз. Ол негізінен 45%-ке дейін глиноземнен, 50-60%-ке дейін кремнеземнен түрады. Олар жоғары температурада муллитті қалыптастырады. Қоспалардың көп болуынан шамот 1100-1400°С-та балқи бастайды. Шамот отқа төзімді сазды жүдеудету үшін арналған.

Құм минерологиялық құрамына (кварцты, далашпатты, слюдалы және т. б. ), пайда болу ортасына (аллювиалды, делювиальды, әоловты, мүхитты және т. б. ), дәннің ірілігіне (майда 0, 05-0, 25, орташа 0, 25-0, 5, ірі 0, 5-1, 0, өте ірі 1, 5-Змм) байланысты бөлінеді. Кейбір табиғи күйдегі шикізаттарда керекті қасиеттер болмауы мүмкін. Мұндай шикізаттар қоспалар қосуды қажет етеді. Осылай пластикалық сазға жүдеудеткіш қоспаларды 6-10%-дейін қоссақ (құм, шлак, шамот және тағы басқалар), күйдіру және кептіру кезіндегі саздың шөгуін төмендетуге болады. Саздың байланыстыру (жабыстыру) қабілетін және шөгуіне 0, 001 мм-ден төмен фракциялар үлкен әсер етеді. Кәдімгі саздың, суглинкалардың және супесьтің табиғи ылғалдылығы 18%, таспалы саз 35%. Глиноземнің құрамы аз болғанда қалыпталатын массадан алынатын дайын бұйымның беріктігін өте мұқият қадағалау керек. Шикізаттың түйіршіктелген құрамына келетін болсақ: өлшемі 2 мк-нан аз фракциялар 24-50%», ал өлшемі 2-20 мк - 30-47% болуы керек. Өлшемдері 20 мк-нан үлкен фракциялар 6-34% шегінде мүмкін болады.

Жүдеудеткіш қоспалар: құм, шамот, дегидратталған саз. Күйдіретін қоспалар ретінде ағаш кесінділері, көмір, қазанды силикаттарды және т. б. қолданылады. Дегидратталған сазды 600°С температурада қыздыру нәтижесінде алады. Дегидратталған саз материалды жүдеудетуге тиімді болып саналады. 50% дегилратталған сазды пластикалыға қосу, кірпішті күйдіру және кептіру ұзақтығын қысқартуды қамтамассыз етеді Шамот жүдеудеткіш материал ретінде майдаланған күйінде сазды массаға қосылады. Ол массаның ауалық және оттық шөгуін төмендетіп оған белгілі қасиеттер (температураға тұрақтылық, механикалық беріктік, үлкен температуралық өндеуде деформацияланбау т. б. ) береді.

Шамот - майдаланған, 1000 - 1400 0 С күйдірілген отқа төзімді немесе қиын балқитын балшық. Жүдеудеткіш материал ретінде майдаланған күйінде сазды массаға қосылады. Ол массаның ауалық және оттық шөгуін төмендетіп, оған температураға тұрақтылық, механикалық беріктік, үлкен температуралық өңдеуде деформацияланбау қасиеттерін береді.

Ағаш жаңқалары - аралау нәтижесінде алынатын үгінділер, майдаланған ағаштың бір түрі. Жаңқалардың ұзындығы кесуші құралдың түрі мен технологиялық көрсеткіштеріне байланысты. Келісілген классификация бойынша олардың ұзындығы 50мм-ден артық болмауы тиіс.

Ағаш жаңқалары ағаш өңдеу өндірісінің қалдық өнімі болып саналады. Алайда, бұл өнім пресстелген өндірістік бұйымдарға қоспа ретінде, жануарларға төсеніш ретінде, мицелдерге субстрат ретінде, өндірісте отын ретінде қолдануда кеңорын тапқан.

Ағаш жаңқаларында 70 %-ға дейін көмірсутектер (целлюлоза мен гемицеллюлоза) және 27 % лигнин болады. Химиялық заттардың балансы: 50 % көмірсутек, 6 % сутек, 44 % оттек, 0, 1 % азот.

3 Өндіріс әдісін таңдау

Керамикалық бұйымдарды түрлі болуына байланысты әртүрлі технологияық әдістермен дайындайды, бірақ өндірудің негізгі кезеңдері шамамен бірдей. Оларға сазды алу, массаны қалыптау үшін дайындау, шикізатты формалау, бұйымды кептіру мен күйдіру жатады.

Керамикалық материалдар мен бұйымдарды қалыптау әдістері бойынша келесі түрге жіктейді:

1) Пластикалық әдіспен дайындалатын материалдар (кірпіштер, қабырғалық тастар, черепица, канлизациялық құбырлар) .

2) Жартылай құрғақ әдісімен дайындалатын материалдар (кірпіштер, қабырғалық тастар, едендік плиткалар мен қабырға қаптағыштар) .

3) Сұйық массадан (шликерлі) құйылған материалдар (санитарлы техникалық және күрделі пішінді сәнді көркемдік бұйымдар) .

Негізінен қабырғалық керамикалық материалдарды осы үш әдіспен жасайды. Керамикалық тастарды дайындау кезінде негізінен иілімді және жартылай құрғақ әдіс қолданылады. Технологиялық қондырғыларды қолданылуына байланысты саздарды қопсытатын және сазды массаны 18-22% ылғалдылықпен дайындайтын; сазды брусты қалыптау және кесу үшін; кептіру және күйдіру кезінде бұйымдарды орналастыру, жылжыту және тасымалдауға арналған болып бөлінеді.

Сазды масса қопсыту арқылы дайындалады: негізгі шикізаттың дезинтеграциясы, ылғалдандыру, араластыру, бумен өңдеу, вакуум арқылы және т. б. тәсілдермен дайындау. Шикізатты өңдеу оны зауытқа алып келген сәттен-ақ басталады. Бұл мақсатқа өте ыңғайлы көпожаулы экскаваторлар болып табылады. Көпожаулы экскаваторлар алдын-ала шихтаны орташалау арқылы бір мезгілде сазды жұқа қабаттарға бөледі. Қоспаларды дайындау және жіберу үшін араластырғыш қондырғылар мен арнайы транспортты құрылғылар қолданылады. Барлық компоненттер аяғына дейін екі-валды сазараластырғышта араластырылып, ылғалдандырылады.

Технонологиялық өндіріс тәслі пластикалық әдіс. Саз массасын пластикалық әдіспен дайындау жұмысы мынандай процестерді қамтиды: сазды карьерден шығаруды, оны майдалауды, оларды алдын-ала араластырып ылғалдауды, шихтаны үлпа етіп майдалауды және саз массасын дайындауды. Осы аталған процестерді тек мұқият орындағанда ғана, жақсы сапалы керамикалық бұйымдар алуға мүмкіндік туады.

4 Керамикалық тастарды дайындаудың технологиялық схемасы

Сазды қазу Қоспаларды дайындау

(көп қалақты эксковатор) (шамот, шлак, ағаш ұнтағы т. б)

Сазды сақтау (сазды сақтау орны) Сақтау

Сазды ұсақтау Өлшеу

(дезлитегряторлы валикті, ( ленталық немесе

жұқа майдалайтын валикті) тарелкалық қоректендіргіш)

Су

Бу

Массаны дайындау(қосындыларды дайындау, қосындылар су 18-25% сазды араластырғыш)

Бұйымды қалыптау(ленталы қысқыш)

Кептіру(камерлі, тунельді кептіргіш)

Күйдіру (тунельді пеш, шеңбер пеш )

Дайын бұйымдар қоймасы

Технонологиялық өндіріс тәслі пластикалық әдіс. Саз массасын пластикалық әдіспен дайындау жұмысы мынандай процестерді қамтиды: сазды карьерден шығаруды, оны майдалауды, оларды алдын-ала араластырып ылғалдауды, шихтаны үлпа етіп майдалауды және саз массасын дайындауды. Осы аталған процестерді тек мұқият орындағанда ғана, жақсы сапалы керамикалық бұйымдар алуға мүмкіндік туады.

Алдын-ала араластыру үшін араластырғышқа ұсақталған сазды және өлшемдеп салады. Керек болған жағдайда ғана суды немесе буды береді. Пластикалық массасын толық ұнтақтауды тегіс немесе тісті бетті жанышқыларда (вальцаларда), жүгіртпелерде және басқа жабдықтарда орындайды. Араластыру және майдалау нәтижесінде саздық массасының қалыптану және кептіру қасиеттері жақсара түседі. Ең жақсы нәтиже қалыптау үшін қажет шамадағы саз массасын илегенде алынады. Егерде саздык массада суды біртіндеп өзіне тартып алатын созымалы қою саз араласқан болса, онда оларды, келтірілген саз араластырғышта, сумен немесе бумен ылғалдандыра қосымша өңдейді. Әсіресе, бумен қыздырылған масса аздаған ылғалдылык шамада өте ыңғайлы калыпталынып, пресстің өнімділігін 8-10 %-ға кебейтеді және шала фабрикаттың кұрғату ұзақтығы 40-50 %-ға қысқарылады. Қалыпталынған шала фабрикаттардың біркелкі ылғалдылықта болатындығынан, олардың беріктігі жоғарылау болып, бүлінгендер саны аз шығады.

Пластикалық әдіспен калыптау тәсілі кірпіш, черепица және баска бұйымдар шығарарда колданады. Қалыптау (пресстеу) процесі онда жүруі үшін массаның ылғалдылығы оның қатты түйіршіктерінің беті қалыңдығы екі су молекуласындай шамада болатындай гидраттар қабығымен қапталуына жететіндей болуы керек.

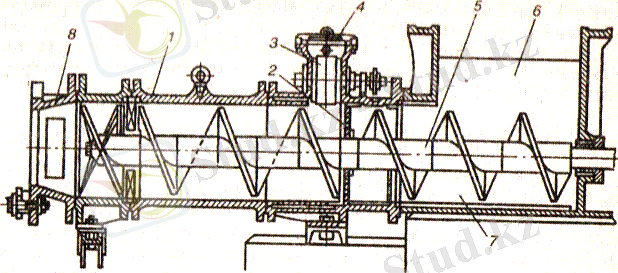

Саздық массаның мұндай ылғалдылығы 18-24 %-ға сәйкес болады. Бұйымдарды қалыптау арнаулы пішіндегі пресс ойығы арқылы массаны брус тәрізді етіп сығып шығаруға, таптап қысуға (штамптауға) немесе күрделі бұйымдарды жапсыруға негізделген. Ең көп қолданатыны горизантальды шнектік прессте таспалық (ленталық) қалыптау әдісі. Бұл прессте жасалынатын шалафабрикаттың тығыздалынуымен және белгілі орынға жылжытылуымен қатар, масса қосымша үдемелі иленіп және біртектіленіп (гомогенизданып) үлгереді. 2-суретте «Кема» ленталы вакуумды-пресс қондырғысының схемасы көрсетілген.

«Кема» ленталы вакуумды-пресс қондырғысының схемасы.

Престің негізгі цилиндрі; 2-перфорлы тор; 3-герметикалық қақпақты вакуумды камера; 4- тексеретін терезе; 5- шнекті винт; 6- тиейтін қорап; 7- престің артқы цилиндрі; 8- престің конустық бөлігі;

Сурет 4. 1- «Кема» ленталы вакуумды-пресс қондырғысының схемасы.

Пресс калпынан масса сығылып шығарда оның сыртқы қабаты қалып қабырғасының үйкеліс күші арқылы ететіндіктен, қалыпталынған бұйымдардың бетінде түрлі олқылықтардың пайда болып қалуы мүмкін. Сондыктан, саздық массаның ылғалдылығын құнарсыздандырғыш қоспалардың мөлшерін дұрыс тағайындау арқылы оның серпімді-созымталдық қасиетін жаксартады.

Пресстегі массаның сығылу сипаты оның серпімді-созымталдық қасиетіне, кабырға бетіндегі үйкеліс күшіне, шнек кысымына және пресс мундштугінің кедергісіне байланысты.

Массаны мундштук аркылы итеріп щығаруға пресс қуатының едәуір бөлігі (40 %-ға дейін) жұмсалады.

Көрсетілгендей, жасалынатын бұйымдардың түрлеріне байланысты мундштук кисығы тікбұрышты (кәдімгі кірпіштер үшін), алмалы-салмалы желісі бар (куысты тастар шығару үшін) және сакинасы бар (құбырлар қалыптау үшін) мундшуктар болып бөлінеді. Мундштуктың бұйым шығатын кеңістік мөлшерін пресстейтін массаның серпімділік деформация шамасы мен кептірердегі және күйдірердегі шөгуін ескере тағайындайды.

Керамикалық бұйымдардың кептірілуі

Керамикалық бұйымдарды пластикалық тәсілмен өндірерде кірпіш шикі, плита - шикі т. б. жаңа қалыпталған бүйымдар айтарлықтай ылғалдықта болады да, беріктігі онша болмайды және белгілі бір тәртіппен вагонеткаға жинап бірден күйдіру пешіне беруге келмейді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz