Металдардың микроструктурасын зерттеу, темір-көміртегі фазалық диаграммасы және қаттылық өлшеу: практикалық сабақтар әдістемесі

Тәжірибелік сабақ №1

Тақырыбы: Металды зерттеудің микроскопиялық әдісі

- Жұмыс мақсаты:Микроскоп арқылы металды ұлғайтып зерттеу әдістерін игеру.

Тапсырма : қарап тексерген микроструктураның суретін салып, стандартты шкала бойынша бұрыштық көлемін анықтау.

2. Құралдар мен материалдар:

1. Металлографиялық микроскоп « ЛабоМет -1»;

2. Темір - көміртекті қорытпалардан микрошлифтік үлгілер.

3. Ортақ жағдайлар

Жалпы мәлімет

Металды микроскоп арқылы үлкейтіп қарау, зерттеудің микроскопиялық әдісі немесе кішігірім талдау деп аталады. Микроқұрылысты зерттеген көзбен қарау визуальды (көру), ал суретке түсіріп қарау фотографиялық зерттеу деп аталады.

Металлографиялық микроскоптың өзіне тән белгісі - металлдар күңгірт көрінетіндіктен жарыққа сәулесі шағылып көрінуі. Бұл зертханалық жұмыста металлографикалық «ЛабоМет-1» микроскопы қолданылады. Ол металдар мен олардың қорытпаларының микроқұрылымын бақылау және фотосуретке түсіру үшін арналған.

Микрошлиф дайындау

Микрошлифтің үсті айнадай тегіс болуы керек, сонда ғана ол объективтің жалпақ нүктесіне түседі де түскен сәуле мейлінше айқын көрінеді. Алдын ала шамалап егеумен қырнап алғаннан кейін және дәнді дөңгелекте үйкелеген соң, алдымен шлифты қағазбен өңдейді. Шлифтеу ірі дәнді қағазбен басталады, 100-180 басталып 200-320 ұсақ дәнді қағазбен аяқталады.

Шлифтеу төмендегі үлгі бойынша жасалады. Дәнді қағаз дұрыс формада болуы үшін әйнекке орналастырылады, үлгінің беті бір бағытта үйкелуі қажет, әбден тазартылғаннан соң келесі қағазға көшеміз.

Бір қағаздан екінші қағазға көшкен кезде үлгіні 90°-қа бұрып, жұқа қағазға үйкегіштің ірі дәнін жұқтырмау үшін мақтамен мұқият сүртіледі. Үйкеп өңдегеннен кейін үлгінің беті жіңішке паралельді сызық белгімен толтырылуы керек. Үлгі сумен шайылып, сүзгіш қағазбен кептіріледі. Үлгінің бетін айнадай қылып өңдеп жылтырату жұмыстары станокта жасалады. Сонан соң айналмалы диск шұғамен қапталып өңдегіш (ұнтақ) езілген хром тотығы немесе ас су себіліп тұрады.

Дискіге су жіберу шеңбердің ортасына ақырын сорғалатып су ағызу арқылы жүзеге асырылады. Мұнда судың атқаратын қызметі зор. Ол өңдеу кезінде үлгіні қатты қызып кетуден және тотығудан сақтап ұнтақты диск бойымен бірқалыпты жайып таратып тұрады. Жылтыраған микрошлифты микроскоппен қарағанда, метал емес нәрселермен ластанғаны көрінеді.

Өте жақсы өңделген жерлері көп мөлшерде жарық сәулесін шашады да микроскопта шамалы көрінеді. Темір көміртегі қоспасын өңдеу үшін 2-4% спирттелген азот қышқылы ерітіндісі қолданылады.

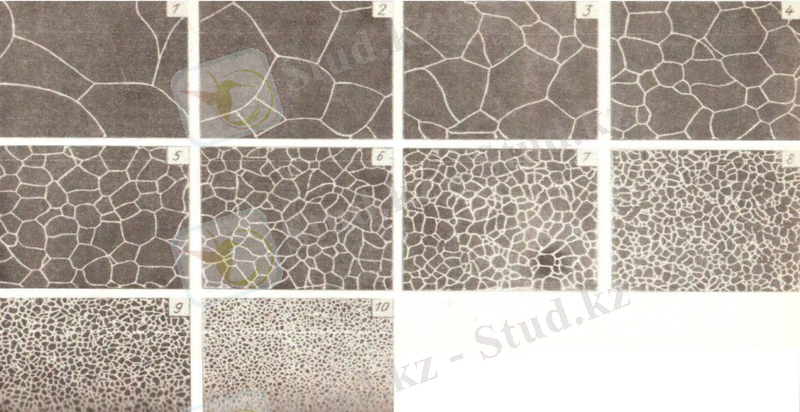

Соңғы кездері кейбір металдарды, әртүрлі жылдамдық негізінде шлифтерді электролиздеп ажырату қолданылады. Дәннің үлкендігін анықтау үшін тікелей өлшеу немесе соған жақындатылған әдіс, микроскоппен көзге көрінбейтін әдейі орнатылған стандартты шкаламен (сурет 1. 1) дәннің мөлшерін 100 есе үлкейтіп көру қолданылады.

Сурет 1. 1 Болат дәннiң шамасын анықтау үшiн межелiк. Санымен көрсетiлген дәннiң нөмiрi.

4. Жұмыс жүргізу тәртібі:

1. Металлографиялық микроскоптың қызметі мен құрылысын оқу, үйрену және микрошлиф дайындау.

2. Қарап тексерген үлгі микроқұрылымының суретін салып, стандартты шкала бойынша бұрыштық көлемін анықтау.

5. Есеп беру түрі:

- Металдардың кішігірім талдау жүйелеп баяндау және оның мақсаты туралы жазу.

- Микрошлиф дайындау процесін баяндау.

- Кішігірім зерттеу үшін микроскопты дәлдеп жөнге келтіру туралы баяндау.

- Қарап тексерілген микроқұрылымның суретін салып, дәнін, көлемін, санын анықтау.

- Бақылау сұрақтары:

- Металдардың кішігірім талдау, оның міндеті.

- Микрозерттеу үшін үлгі дайындау.

- Өңдеуге дейінгі микрошифтен не көрінеді?

- Металлографиялық микроскоптың құрылысы мен қызметі.

- Микрозерттеуге арналған микроскоп оптикалық жүйесі

Тәжірибелік сабақ №2

Тақырыбы: Металлургия өндірісінің негіздері

Жұмыстың мақсаты - металлургиялық процестің теориялық негізін оқыту, шойын, болат өндіру әдістері туралы мәлімет алу.

- Оқыту мақсаты:

Жұмысты орындау нәтижесінде студент мыналарды ұғады:

- металлургиялық процестердің теориялық негізін үйрену;

- металл өндіруге қажетті материалдар туралы (флюс, шлактар отқа төзімді материалдар, металлургиялық отын және т. б. ) .

Білуі қажет:

- металл өндіруге қажетті материалдардың жіктелуін;

- шойын өндірісі және болат өндірісі туралы мағлұматты.

Дағдыланады:

- металл өндіруге қажетті материалдарды бір бірінен ажырата білуге;

- отқа төзімді материалдарды ажырата білуге.

2. Жұмыс үшін қажетті материалдар:

Тапсырма нәтижелі орындалуы үшін студентке қажет:

- металлургия туралы әдебиеттерді білуі;

- «Металдар технологиясы және дәнекерлеу» пәні бойынша дәріс тақырыптарының мазмұнын білу, шойын болат өндірісі және жалпы металл өндіруге қажетті материалдармен таныс болуы;

- осы әдістемелік нұсқаудың жағдайларын білуі.

3. Ортақ жағдайлар

Жалпы әдістемелік нұсқау

Қара металдарға темір және оның қорытпалары, шойын мен болатқа жатса, басқа металдардың бәрі түсті металға жатады.

Металл қасиеттерін өздерінің ерекше ішкі құрылысы қамтамасыз етеді.

Техникалық таза металдардың беріктік қасиеттері төмен болғандықтан, машина жасауда, құрылыс өндірістерінде негізінен олардың қорытпаларын пайдаланады.

Металл өндіру үшін рудалар, флюстер, отын түрлері және отқа төзімді материалдар қажет.

Руда. Өндірістік көлемде метал алуға жарайтын табиғи шикізаттарды руда деп атайды. Руда құрамы металл немесе оның қоспалары мен тау жыныстарынан тұратын минералдардан құралады. Мысалы, темір рудасы мынадай темір тотықтарынан: Fe 3 O 4 , Fe 2 O 3 және тау жыныстарынан тұрады.

Руда қоспасы - бұл ізделіп отырған металдың оттегімен қосылысынан тұратын руданың бір бөлігі.

Бос тау жыныстары - балласт немесе ізделініп отырған элементке кірмейтін тау немесе басқа жыныстар.

Көп жағдайда бос тау жыныстары мынадай химиялық қосылыстардан тұрады: SiO2-кремнезем; Al2O3-глинозем; MgO-магнезия; CaO-известь. Көрініп тұрғандай, бос тау жынысы құрамында оксидтер көптеп кездеседі.

Рудадан ізделініп отырған элементті алу процесі екі этаптан тұрады: рудалы қоспадан бос тау жынысын бөлу және ізделініп отырған элементтен оксидін бөліп алу.

Флюстер. Рудадағы тау жыныстары мен отынның күлін байланыстырып, қожға айналдырады және зиянды қоспаларды металдан қожға өткізеді. Флюс ретінде SiO 2 , CaO, MgO, MnO қолданылады. Қождың салмағы жеңіл болғандықтан, ол металл балқығанда оның бетінде тұрады да, металды газ бен ауадан қорғайды.

Металлургиялық отын. Металлургиялық агрегаттарда табиғи және жасанды отындардың қатты, сұйық және газ күйіндегі түрлері пайдаланылады. Отынның маңызды сипаттамаларына оның жылу шыгарғыштығы жатады, ол - отын бірлігінің толық жанғандағы бөлінетін жылу мөлшері. Отын сапасын анықтағанда, оның бастапқы жану температурасын, күлділігін және басқа да сипаттамаларын ескеру қажет.

Металлургиялық отындардың негізгі түрлеріне кокс, мазут және газдар жатады.

Кокс - шойынды домна пештерінде және құйма цехтарында вагранка пештерінде балқытуда қолданылатын басты отын. Сонымен бірге түсті металдарды агломерациялауда да қолданылады. Кокс кокстелетін таскөмірден ауа кірмейтін арнайы пештерде 950-1100 0 С температурасында 15-18 сағат уақыт ішінде қыздырғанда алынады.

Мазут - болат балқытылған мартен пештерінде, прокаттау және басқа цехтардың қыздыру пештерінде отын ретінде кең түрде таралған. Ол - мұнайдан бензин, керосин және басқа жеңіл фракциялар алынғаннан кейінгі сұйық қалдық. Оның артықшылығы - жаққанда күлі жоқ, жануын реттеу оңай және жылу шығарғыштық қабілеті жоғары: 9500…10500 ккал/кг.

Газ күйіндегі отындарға мыналар жатады:

табиғи газ - арзан, жоғары калориялы отын. Оның негізі метаннан тұрады (92…98%), оның жылу шығарғыштық қабілеті 8500 ккал/м 3 .

кокс газы - құрамында сутегі 46-63%, метан 21-27%, көмір тотығы 2-7%, азот 4-18% болады. Оның жылу шығарғыштық қабілеті 3600-4500 ккал/м 3 .

домна газы - домна пештерінде шойын қорытудың қосалқы өнімі. Оны металлургиялық зауыттарда отын ретінде таза күйінде немесе кокс газымен қоспа ретінде қолданылады.

Отқа төзімді материалдар. Отқа төзімді материалдардың негізгі сипаттамаларының бірі - олардың отқа төзімділігі, балқымай, жоғары температурада шыдамдылығы. Металлургиядаотқа төзімді материалдар отқа төзімділігі орташа (1580-1750 0 С), жоғары (1750-2000 0 С) және айрықша отқа төзімді (2000 0 С жоғары) болып бөлінеді. Отқа төзімді материалдар домна пештерін, конвенторларды, мартен пештерін астарлап қалауға қолданылады.

Отқа төзімді материалдар химиялық құрамына қарай мынадай топтарға бөлінеді: қышқылды, негізгі және бейтарапты.

Доломит - MgCO 3 ∙CaCO 3 тау жынысы, күйдірілгеннен кейінгі (MgCO 3 ) ∙CaCO 3 = MgO+ CaO+2 CO 3 құрамында MgO 35…40% және CaO 52…58% бар күйдірілген доломит ұнтағы, магнезит ұнтағы сияқты қолданылады. Доломиттің отқа төзімділігі 1900-1980 0 С. Хромомагнезит кірпіштері 65. . 70 % MgO және 30% дейін Сr 2 O 3 тұрады. Отқа төзімділігі 2000 0 С.

Отқа бейтарап төзімді материалдарға шамот, хромдық кірпіш, көміртекті және басқа да материалдар жатады.

Шамот - металлургияда ең көп қоданылатын материал. Оның құрамы SiO 2 50-60% және Al 2 O 3 30-45% тұрады, ал отқа төзімді және өте арзан. Шамот кірпіші домна пештерін қалауда, болат құю шөміштерін астарлауда қолданылады.

Хромдық кірпіш - хромиттерден және күйдірілген магнезит пен балшықтан жасалған жоғары сапалы отқа төзімді материал. Отқа төзімділігі 1800-2000 0 С. Көміртекті отқа төзімді материалдардың негізі - ұсақталған графит, антрацит, кокс. Отқа төзімділігі 2000 0 С дейін.

4 . Жұмыстың тәртібі:

1. 4-5 адамнан тұратын жұмыс тобын құру;

2. Оқытушы ұсынған тақырыптар тізбегі бойынша («Болат», «Шойын», «Қорытпалар», «Түсті металдар», «Қара металдар») элементтерді таңдау;

3. Мұқият лайықты элементтердің талабымен танысып, элементтердің құрылымдық тізбегін беру және құрылымын анықтау.

4. Әрбір элементтің мазмұнымен танысып, 1-ші кестені толтырыңыз.

1 кесте

5. Орындалған жұмыстың нәтижелерін есеп беру арқылы рәсімдеңіз.

5. Жұмыс бойынша есеп беру мазмұны:

- тақырыптың атауы мен жұмыстың мақсаты;

- кестені толтыру;

- сұрақтарға жауаптар.

6. Өзін - өзі тексеруге арналған сұрақтар:

1. Металлургия дегеніміз не?

2. Металдың атомдық құрлысын қалай түсінуге болады?

3. Металдардың механикалық қасиеттеріне не жатады?

4. Қорытпа дегенді қалай түсінесіз?

5. Металлургиялық отындар дегеніміз не, калай бөлінеді?

6. Отқа төзімді материалдарға қандай материалдарды жатқызуға болады.

Тәжірибелік сабақ №3

Тақырыбы: Қос құрамды қорытпалардың фазалық тепе-теңдігін сараптау диаграммасы

- Жұмыс мақсаты:Диаграмманың сызықтарын, нүктелерін және облысын, оның фазасын, құрылымын оқу және танысу және қыздыру кезіндегі, сонымен қатар суыту кезінде фазалық өзгерісті меңгеру, үйрену, фазалар және қиықтар ережесін пайдалана білу.

Тапсырма: Темір-көміртегі күй диаграммасы бойынша темір көміртегі қорытпаларының түрленуін оқу, оқытушы берген тапсырма бойынша қорытпа үшін фазалар (Гиббс) ережесін қолдана отырып сұйық күйден 400 0 С-қа дейінгі суыту қисығын тұрғызу. Әрбір участоктегі суыту қисығының құрылымын көрсетіңіз, кесінді ережесі бойынша фазалар концентрациясын қарау және оның сандық қатынасын анықтай білу.

- Құралдар мен материалдар:Темір-көміртегі күй диаграммасы схемасы

- Ортақ жағдайлар

Теориялық мәлімет

Fe-C диаграммасын қолдана отырып: термиялық өңдеудің температу-расын, қорытпаның термиялық өңдеуге икемділігін, ыстық күйде қысым арқылы өңдеу кезіндегі бастапқы температура мен соңғы температураны есептеуге, қорытпаның құю немесе механикалық қасиеттерін нақтылауға берілген температурада қорытпаның құрылымын білуге болады.

Көміртекті темір қорытпалары екі компонеттен тұратын қорытпалар деп қарастыруға болады: олар темір мен көміртегі.

Жұмысты орындаушы 2. 1-ші кестені толтырып темір-көміртегі қорытпасының құрылымы туралы сипаттама беру және оның құрылымы туралы анықтама беру.

Кесте 2. 1 Темір көміртекті қорытпалардың құрылымдық сипаттамасы

Фазалар ережесі жүйесінің тепе-теңдік күйінің математикалық өрнегін береді. Ол мынау:

(2. 1)

мұндағы: С - еркіндік дәрежесінің саны, яғни қорытпадағы фазалар санын өзгертпей-ақ өзгертуге болатын ішкі факторлардың саны (температура және концентрация) ; К - компонент саны (К болатта 2 - көміртегі және темір) ; Ф - фазалар саны.

Кесте 2. 2 Диаграмма бойынша сызықтағы фазалық түрленулер

Сызықтағы фазалық түрленулер

(суыту кезінде)

Кесте 2. 3 Диаграмма бойыша нүктелік фазалық түрленулер

- темірге немесе

- темірге немесе

-темірдің γ -темірге түрленуі

-темірдің γ -темірге түрленуі

- железо

- железо

-темірде ең көп еруі

-темірде ең көп еруі

-темірде ең аз еруі

-темірде ең аз еруі

* жоғары температурада цементит ішінара аустенит пен графитке ыдырайды

Егер берілген температурада қорытпа күйі екі фаза немесе екі құрылымдық құраушыларға ие болса, күй диаграммасы әрбірінің санын анықтауға және олардың концентрациясын анықтауға мүмкіндік береді. Бұл кезде қию ережелері қолданылады.

Әрбір берілген қорытпалардың фазаларының құрамы күй диаграммасы және қию ережесі арқылы белгілі бір тізбекпен анықталады.

4. Жұмысты орындау тәртібі:

1. Темір көміртегі диаграммасының құраушыларын оқу және 2. 1 кестесін толтыру және темір көміртегі диаграммасын жазу.

2. Диаграмма бойынша темір көміртекті қорытпаның түрленуін оқу.

3. Оқытушы бекіткен қорытпа үшін фазалар ережесін (Гиббс) қолдана отырып сұйық күйден 400 0 С температураға дейін суыту қисығын тұрғызу. Суыту қисығында әрбір участоктегі пайда болған құрылымды көрсетіңіз.

4. Кесінді ережесі бойынша берілген қорытпалар үшін фазалар концентрациясын бекітіп олардың сандық қатынасын анықтаңыз.

Кесте 2. 2 Есепті шешу варианттары

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz