Қарашығанақ мұнайын өңдеудің ағымдық жүйесін жобалау: каталитикалық риформинг арқылы жоғары октанды автокөлік бензин компоненттері мен бір сақиналы ароматикалық көмірсутектерді өндіру

МАЗМҰНЫ

1

1. 1

1. 2

1. 3

Аналитикалық бөлім

Процестің негізгі физикалық-химиялық көрсеткіштері

Процесті басқару негізі

Жаңа технологиясы

Қарашығанақ мұнайдың физика-химиялық қасиеттері

Мұнай мен мұнай өнімдерін жіктеу және оны шифрлауКІРІСПЕ

Курстық жұмыстың өзектілігі. Қазіргі кезге дейін мұнайды пайдалануда энергетикалық және көліктік бағыт негізгі және басым болып отыр (өндірістік шамамен 90% дейін) . Бұл жағдайда мұнайдың басқа жанғыш қазбалардың арасында арзандылығымен, жоғары колориялылығымен, ыңғайлылығымен, «тазалағымен» және жоғары концентрациялы энергия қоры болуымен түсіндіріледі.

Мұнай мен газ шикізатын өңдеудің химиялық технологиясының негізгі мақсаты оларды жоғары температура (термиялық процестер), жоғары температура мен катализатор (термокаталитикалық процестер) немесе тек катализатор (төмен температуралы каталитикалық процестер) әсерімен өзгертуге болып саналады.

Бұл процестердің барлығын мұнайды бөлудің алғашқы өңдеу процестерін (ректификациялаумен айдау) және басқа физикалық (экстракция, асфальтсіздендіру, адсорбция, комплекс түзу) әдістерден айыру үшін, екінші немесе қайта өңдеу процестері дейді.

Мұнай өңдеу өндірісінің соңғы 20 жыл аралығындағы негізгі ерекшелігі отын-энергетика балансының су, атом және көмір қорларына ауыса бастауы, ал мұнай мен газ жоғары сапалы мұнай өнімдеріне айландырылып, мұнай химия өндірісінің өсуі басымдау болады. Сондықтан мұнай мен газ конденсатының отын-энергетика балансындағы үлесінің өсуі баяулады, оның есесіне мұнайды өңдеудің абсолютті көлемі одан алынатын мөлдір өнімдер мөлшері мен сапасы өсуде [1] .

Курстық жұмыстың ғылыми жаңалығы. Аз күкіртті жоғары парафинді және газ конденсаттың бензин фракцияларының физика-химиялық құрамын зерттеу.

Курстық жұмыстың практикалық маңыздылығы. Каталитикалық риформинг қазіргі кезде мұнай өңдеу және мұнай-химия өндірісінің ең бір маңызды және қажетті процесі болып саналады. Бұл процесті жүргізудің негізгі мақсаты төмен октанды алғашқы айдау бензинінен жоғары октанды тауарлы автокөлік бензин компоненттерін өндірумен қатар, бір сақиналы ароматикалық көмірсутектерді - бензол, толуол, ксилолдар мен бірге сутекті газында өндіру болып саналады.

Қозғалтқыш отындарға деген сұраныстың көбейуіне байланысты каталитикалық риформинг қондырғысын қуаттылығын ұлғайту, технологиялық параметрлерін реттеу және талғамдығы жөғары сапалы катализаторлар қолдану өзекті мәселе болып саналады.

Алғашқы айдау бензиндерінің көбісінің октан саны төмен болады, каталитикалық риформингтеу нәтижесінде 80-85% катализат бензин алынады, октан саны қозғалтқыш әдісімен 80-90, зерттеу әдісімен 90-100 пунктке жетеді.

Курстық жұмыстың мақсаты. Қарашығанақ мұнайын өңдеудің ағымдық жүйесін құрастыру және төмен октанды алғашқы айдау бензинінен жоғары октанды тауарлы автокөлік бензин компоненттерін өндірумен қатар, бір сақиналы ароматикалық көмірсутектерді - бензол, толуол, ксилолдар мен бірге сутекті газында өндіру болып саналады.

Курстық жұмыстың міндеті. Каталитикалық риформингтің өсуінің тағы бір себебі химия өндірісінің (жасанды каучук, жуғыш заттар, жасанды талшықтар, пласмассалар және таы басқалар) бір сақиналалы ароматикалық көмірсутектерге - бензолға, толуолға, ксилолға үлкен қажеттігі. Бұл процесте өндірілген жанама, арзан сутекті газды гидрогенизациялық процестерде пайдалану өндірістік шеңберде өсуде [3] .

Курстық жұмыстың зерттеу объектісі. Қазақстанның Қарашығанақ мұнай кен орындарының қоспасының оптималды қатынасын тауып, жоғары октанды тауарлы автокөлік бензин компоненттерін өндірумен қатар, бір сақиналы ароматикалық көмірсутектерді - бензол, толуол, ксилолдар мен бірге сутекті газында өндіру болып саналады

Курстық жоба «Петро Казахстан Ойл Продактс» ЖШС технологиялық қондырғысы негізінде, «Мұнай өңдеу және мұнайхимиясы» кафедрасында орындалды [1] .

1 АНАЛИТИКАЛЫҚ БӨЛІМ

Каталитикалық риформингті бензин фракцияларының октан санын көтеру үшін және жеке ароматикалық көмірсутектерді - бензолды, толуолды және ксилолдарды алу үшін қолданылады. Ең көп орын алған риформинг процесі платина катализаторын қолданып пайдаланатынын платформинг дейді. Бұдынғы пайдаланып келген риформинг процесі алюминиймолибден катализаторында - гидроформинг атымен өзінің мәнін жоғалтты, себебі бұл катализатордың активтілігі төмен.

Платформинг катализаторы қос функциялы катализатор қышқылдық және гидрлеу - дегидрлеу активтілігін көрсетеді [3] .

1. 1 Процестің негізгі физикалық-химиялық көрсеткіштері

Процесс химизмі, термодинамикасы және тетігі. Сақина гександы көмірсутектері риформинг жағдайында дегидратация реакциясына түсіп соған сәйкес ароматикалық көміртегін түзеді, сақина пентандарға изомерленеді, гидрогенолиз және гидрокрекингтенеді. Риформингте мысалы метилсақинагексан реакциясына мынадай жүйемен жазылуы мүмкін.

CH 3 + 3H 2

CH 3 СН 3

3 C 2 H 5 немесе СН 3

+ Н 2 Н-С 7 Н 16

+ Н 2

+ СН 4

H 2 С n H 2n+2 + C 7-n H 16-2n

Сақина гександы және оның туындыларын дегидрлеу реакциялары соған сәйкес ароматикалық көмірсутектеріне ауыстырады.

С 6 Н 12 С 6 Н 6 + 3H 2 O - Q

C 6 H 11 CH 3 C 6 H 5 CH 3 + 3H 2

Эндотермиялы 210 кДж/моль-ға температураны көтеру және қысымды төмендету ароматикалық көмірсутектерінің тепе - теңдік шығымын көбейтеді.

Сақина парафиндердің гидрогенолизі соған парафиндерге дейін изотермиялы:

СН 3 CH 3

+ H 2 CH 3 - CH - CH 2 - CH 2 - CH 3 + = 67кДж/моль

-Н 2 CH 3 - CH 2 - CH 2 - CH 2 - CH 2 - CH 3 + = 46кДж/моль

Температураның көтерілуі тепе - теңдікті сақинапарафиндер түзбеу жағына ығыстырады. Қысымды және сутегінің концентрациясын көтеру гидрогенолиз теңдігін мүмкін болған термодинамикалық жағдайын асырады. Гидрокрекинг жылу бөліп жүреді және риформинг температурасында стандартты Гиббс энергиясының азаюымен жүреді.

Сақинагексан реакциясының тетігін каталитикалық риформинг шамамен мынадай жүйеде беруге болады.

-Н 2 Н + + Н 2 C + + Н 3 C

ыдырау заттары

Н 3 C Н 3 C

-Н Н 2

Қатар дегидрлеу, изомерлеу және крекинг соған сәйкес қанықпаған көмірсутектерін қанықтыру реакциялары жүреді. Сонымен қатар гидрлеу - дегидрлеу активті ортада аздап мынадай реакциялар жүреді:

+ CH 4

Н 3 С

C - C - C - C - C - C

+H 2

C - C - C - C - C

C C

C - C - C - C - C

Гидрлеу - дегидрлеу реакциялары катализатордың тотығу - тотығсыздану активті орталарында жүреді, ал карбоний - ионды реакциялары қышқылдық ортада жүреді.

Ароматикалық көмірсутектерінің изомерлеу мен және ыдыраудан шыққан заттар шығымдарының қатынасы катализатор қасиетіне және реакцияны жүргізу жағдайына байланысты [3] .

Қысымды көбейту берілген температурада сақинагексанның ауысу тереңдігін және бензол шығымын ауысқан сақинагексанға есептегенде шұғыл төмендетеді, метилсақинапентан шығымы жоғарылайды. Бұл сақинагексанның дегидрлеу реакциясы изомеризация реакциясына қарағанда анағұрлым жоғары жылдамдықпен жүруімен түсіндіріледі. Қысымды көтеру термодинамикалық мүмкін болған бензол шығымын шектейді және жалпы ауысу бұл жағдайда изомеризация жылдамдығымен анықталынады. Сақинагександы риформингтегенде бензол шығымы кинетикалық емес, ал термодинамикалық жағдаймен анықталынады. Алкилмен ауысқан сақинагексан туындысында ароматикалық көмірсутектерінің термо-динамикалық мүмкін болған шығымы сақинагексанға қарағанда бірдей жағдайда сәл жоғарылайды [4] .

Жоғары қышқылдық катализатор активтілігі ароматикалық көмірсутектерінің шығымының сақинагексанның сақинапентанға изомерлеу жылдамдығының көбейуінен, азаюына алып келіп соғуы мүмкін. Метилсақинапентанды ароматизациялау жылдамдығы және бензол шығымы метилсақинапентаннан ауысқан сақинагексанға қарағанда төмен, ал гидрокрекингтен шыққан заттың шығымы жоғары. Температураны көтеру метилсақинапентанның бензолға айналу дәдежесін басқа жағдай бірдей болғанда жоғарылатады. Сақинапарафиндер молекулаларында көміртегі атомының саны 10-нан жоғары болғанда риформинг жағдайында нафталиннің және одан басқа конденсацияланған ароматикалық көмірсутектерінің шығымы едәуір жоғары болады.

Парафин көмірсутектері риформингте изомеризацияға, дегидро-циклизацияға және гидрокрекингке түседі.

Дегидроциклизациялау реакциясы:

С 6 Н 14 С 6 Н 6 +4H 2

C n H 2n+2 C 6 H 5 R + 4H 2 - Q

Дегидроциклизациялау реакциясы жылу жұтып жүреді. Парафиндердің дегидроциклизациясы сақинапарафиндердің аромтизациясына қарағанда едәуір қиындықпен жүреді, ароматикалық көмірсутектерінің қажетті шығымын алу термодинамикалық жағынан едәуір жоғары температурада мүмкін, Н - парафиндердегі көміртегі тізбегінің өсуімен дегидрогенизация реакциясының тепе - теңдік константасы артады [5] .

Қысымды жоғарылату термодинамикалық жағынан мүмкін болған парафиндердің алынатын ароматикалық көмірсутектерінің шығымы, сақинагександардың қарағанда аз, бұл былай түсіндіріледі. Мынау реакцияға

n H 2 + сақина - С 6 Н 12 С 6 Н 6 + (n+3) H 2

тепе - теңдік константасы мынадай теңдікпен жазылуы мүмкін:

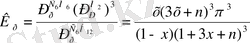

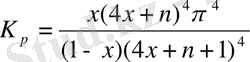

;

;

мұнда Р р - термодинамикалық тепе - теңдіктегі қоспадағы і - компонентінің сыбағалы қысымы; П - жалпы қысым; х - тепе - теңдіктегі ауысу тереңдігі.

Мына реакцияға n H 2 + сақина - С 6 Н 12 С 6 Н 6 + (n+4) H 2

;

;

Қысымның m рет көбеюі К р мәнін, х ауысуының керекті тереңдігіне жеткізуге көбейтеді, сақинагександардың m 3 парафиндердің m 4 -көбейеді. Бірақ температураның жоғарылауы дегидроциклизация тепе - теңдік константасын дегидрогенизацияға қарағанда көбейтеді, себебі бірінші реакцияның жылу эффектісі шамамен 42 кДж/моль (10ккал/моль-ға) көп.

Парафиндердің ароматизациялану тетігі сақинапарафиндердің ароматизациялану тетігіне қарағанда түсініксіздеу. Ароматизацияның мынадай жолдары мүмкін:

1) Метил активті ортада сақинагексанға сәйкес сақиналау одан әрі дегидрлеу былай жүреді: СН 3 СН 3

C - C - C - C - C - C - С

-Н 2 -3Н 2

2) Метил активті ортада сақина пентанға сәйкес сақиналануы одан әрі металды және қышқылды активті орталарда алкилсақина пентанның ауысуы орын алады: C

Н 5 С 2 Н 5 С 2 C +

C - C - C - C - C - C - С + H +

C C C CH 3

C +

+ - H + -2H 2

3) Дегидрлеу, алкенил карбоний - ионының түзілуі, оның сақиналануы және одан әрі сақина олефиннің дегидрленуі былай жүреді:

C - C - C - C - C - C - С C - C - C - C - C - C = С C - C - C - C - C -

-Н 2 -Н 2 С

С = С C - C - C - C - C + - C = С C - C + - C - C - C - C = С

+ -Н +

С С

немесе C - C - C - C - C + - C = С C - C - C + - C -

Н 5 С 2

С - С = С +

4) Дегидрлеу триенге дейін одан әрі металды немесе қышқылы актив ортада циклдеу: СН 3

C - C - C - C - C - C - С C - C = C - C = C - C = С немесе

-3Н 2 -Н 2

С

+Н +

C - C = C - C = C - C = С C - C + - C - C = C - C = С + -Н +

С СН 3

-Н 2

Белгілі тәжірбиелік мәліметтерге қарағанда, ароматизация осы жолдардың бәрі бірге жүре алатынын көрсетеді, бірақ қышқыл активті ортасы жоқ катализаторда реакция жылдамдығы карбоний - иондардың ыдырауы және изомерленуі изопарафиндердің түзілуіне алып келеді. Металды активті ортадағы гидрогенолиз төменгі парафиндерді береді:

С 5 Н 12 + СН

C - C - C - C - C - C +Н 2 С 4 Н 10 + С 2 Н 6

2С 3 Н 8

Парафиндерді риформингтегенде ароматикалық көмірсутектерінің шығымы сақинапарафиндерді риформингтегенде қарағанда аз, ал гидрокрекингтен шыққан заттың шығымы көп. Ароматикалық көмірсутектерінің шығымы Н - парафин молекуласында көміртегінің атомы көбейген, соған сәйкес қайнау температурасы жоғарылаған сайын және процесс қысымы төмендегенде өседі. Молекулааралық массасы өсуімен парафин көмірсутектерінің ауысы жылдамдығы өседі. Температураның жоғарылауы басқасы бірдей жағдайда гидрокрекинг заттарының шығымын көбейтеді және бастапқы парафин изомерлерінің шығымын азайтады. Қысымды көбейту гидрокрекинг пен изомеризациядан шыққан заттардың шығымын көтереді. Парафин көмірсутектері молекулаларында 10 және одан да көп көміртегі атомы бар қосылысты риформингте нафталиннің шығымы өседі [1] .

Ароматикалық көмірсутектері каталитикалық риформинг жағдайында изомеризацияланады және деалкилденіледі. Қысымды көбейту изомерленуді де, деалкилденуді де өсіреді.

Метилбензолдарды деалкилдеу қышқыл активті ортада процестің үлкен эндотермиялығынан қиындау және сондықтан ол гидрлеу - дегидрлеу активті ортада жүреді. Алкил тізбегінде 3 және одан да көп көміртегі бар алкилбензолдардың деалкилдеу қышқыл активті ортасында да жүреді:

С С

С С

С С

Н + Н + + С 3 Н 7 + (С 3 Н 6 С 3 Н 8 )

Н + +Н 2

Катализаторлар. Риформинг катализаторларына дегидрлеу және қышқыл активтерінің қатынасы өте маңызды. Дегидрлеу активтілігі катализаторда платинаның көбеюінен өте тез шектік мәнге дейін өседі. Платинаның алюминий оксидіне отырғызған мөлшері 0, 08% масс. және катализатордағы фтордың мөлшері 0, 07% масс. болғанда катализатор шектік активтігіне жетеді. Сонымен қатар платина көрші қышқыл ортаны кокс түзілуден қорғайды, сондықтан оның мөлшері аз болғанда катализатор өзінің активтілігін тез жоғалтады. Өндіріс катализаторында риформингтің катализаторында платина мөлшері 0, 3-0, 6% масс, бұдан жоғары болғаны оның қасиетін жақсартпай катализаторды қымбаттатады [2] .

Көп қолданылған риформинг катализаторында платина алюминий оксидіне отырғызылған, галлоидпен әрекеттелген ( хлор немесе фтормен ) және катализатордың қышқылдық активтілігі ондағы галлоидтық мөлшерімен анықталынады. Катализатордың төмен қышқыл активтігіне сақинапентандардың ароматизациялану тереңдігіне аз және риформинг катализаторында - парафиндер, оның шығымы көп болғанмен октан саны төмен. Катализатордың қышқыл активтігі жоғары болса риформинг жағдайында парафин көмірсутектері тез изомерленеді, сондықтан бастапқы кезде-ақ тепе - теңдік орнайды [6] .

Парафиндер изопарафиндер және одан әрі гидрокрекинг гександардың сақинапентандарға изомерленуін дегидрленуге қарағанда тездетеді және реакция мына жүйемен жүреді:

сақинагександар ароматикалық көмірсутектері

сақинапентандар

гидрокрекинг заттары

Катализатордың қышқылдық активтілігінің аз мөлшерімен салыстырғанда реакция нәтижесінде ароматикалық көмірсутектері аз, гидрокрекинг өнімдерін көп береді.

Катализатор активтігінің төмендеуі риформинг процесінде мынадай себептермен болады. Дегидрлеу активті орталар (платина) шикізаттың ішіндегі күкірттің қосылыстарымен уланады. Мұндай улану қайтымды және катализатор активтігінің деңгейі шикізаттағы күкірттің мөлшерімен анықталады. Катализатор шикі затта күкірт 0, 1% болғанда да жұмыс істейді, бірақ оның дегидрлеу активтігі және осының нәтижесінде шығаратын ароматикалық көмірсутектерінің шығымы көп емес. Шикізатта күкірттің аз болғаны дұрыс өндіріс қондырғыларында оның мөлшері 1*10 -4 - 1*10 3 %-тен әдепте көп болмайды.

Мышьяктан шикізатты гидротазалаудың нәтижесінде толық арылады, ал қорғасын шикізат құрамында оны этилденген бензинмен араластырғанда ғана пайда болады.

Риформинг жағдайында және әсіресе катализаторды тотықтыру арқылы қалпына келтіргенде катализатордағы платина кристалдарының іріленуі басталады, платина кристалиттері мөлшері ұлғаяды және гидрлеу - дегидрлеу активті ортаның саны платинаның мөлшері өзгермеген жағдайда кемиді. Бұл дегидрлеумен қатар катализатордың қышқылдық активтілігін кемітеді. Платинаның декристалдануынан катализатор құрамына ренийді платинаға мынадай қатынаста 1:1 қосу көмектеседі. Жоамалша, рений платинамен құйма түзеді, бұл оның активтігіне әсер етпей рекристаллизация-лануына кедергі жасайды. Сонымен қатар, платина - ренийлі катализаторлар кокспен едәуір кем қапталады, мүмкін бұл катализатор бетіндегі гидрлеу - дегидрлеу орталарының концентрациясының көптігіне болса керек [8] .

Катализатордың P t - Al 2 O 3 - F (Cl) қышқылдық активтігі жұмыс істеу кезінде біртіндеп галлоидты жоғалту нәтижесінде кемиді. Катализатордың галлоидтан айырылуы тұрақты немесе оқтын - оқтын шикізат пен бірге белгілі бір мөлшерде органикалық хлордың немесе фторид қосумен орнын толтыру мүмкін. Катализаторды бейгаллоидтау судың әсерімен шикізаттың ішіндегі AlCl 3 -тің гидролизденуінен күшейеді, сондықтан шикізат құрамында судың мөлшері 0, 5-1, 0‧10 -3 %-нен көп болмауы керек. Катализатордың активті орталары азот негіздерімен нейтралданып каталитикалық активтігін жоғалтады. Сондықтан шикізат құрамында ащот мөлшері көп болған сайын, оның активтігі төмен (азотпен улану қайтымды) . Осы себептен азоттың шикі- заттағы мөлшері 0, 5‧10 -4 %-тен көп болмауы керек.

Алюминий оксидінің сыбағалы беті жоғары температураның әсерімен майда тесіктердің біртіндеп балқуының нәтижесінде 160-330-дан жаңа катализаторда 80-100 м 2 /г-ға дейін кемиді.

Өңдеуге түсетін шикізаттың мөлшері 1кг катализаторға есептегенде 70-тен 200м 3 және одан да жоғары болады. Риформингтің қазіргі кездегі платинаға рений, иридий және басқа қосылған катализаторлары көбірек регенерацияға (300-600 рет жәнеодан да көп) шыдайды. Платинаны цеолитке отырғызылған катализаторлардың шикізаттың ішіндегі күкірт, азот және суға талғамы едәуір аз. Риформинг катализаторларын кептірілген газбен (құрамында 0, 5-1% оттегі бар) регенерациялап бастапқы қасиетіне келтіріледі. Кокс жануы бірдей жағдайда алюмосиликат катализаторына қарағанда платинаның цеолитке отырғызылған түрінде өте жоғары (2 дәрежеге дейін) жылдамдықпен жүреді, себебі катализатордағы платина реакциясының катализаторы болып саналады. Катализатордағы жиналған коксты (2%) 400-500 0 С-та жағады, оның жануы шамамен 300 0 С-та басталады. Регенерация ақырына оттегі концентрациясына 2%-ке дейін көтереді. Регенерацияны 0, 7 МПа және жоғары қысымда жүргізеді, бүл оның жылдамдығын өсіреді, себебі кокс жану жылдамдығы оттегінің сыбағалы қысымына тура байланысты. Коксты жағудан кейін катализаторды P t - Al 2 O 3 - F (Cl) аздап галлоиды бар ортасында ондағы галлоидтың концентрациясын керекті нормаға дейін жеткізеді [3] .

1. 2 Процесті басқару негізі

Шикізат. Риформинг шикізатының фракцилы құрамы процестен шығатын негізгі затпен анықталынады. Егер процесс жеке ароматикалық көмірсутектерін алу үшін жүргізілсе, онда бензол, толуол және ксилолдар алу үшін оларға сәйкес фракциялардың құрамында көміртектері С 6 (60-81 0 С), С 7 (81-111 0 С) және С 8 (115-145 0 С) пайдаланады. Егер мақсат процесті жоғары октанды бензин алу болса, онда шикізаттың фракциялы құрамы былай анықталынады. Ароматикалық көмірсутектерінің оған сәйкес парафиндерге және нафтендерге қарағанда қайнау температурасы 10-15 0 С-қа жоғары. Сондықтан шикізаттың соңғы қайнау температурасы осыған сәйкес тауарлы бнзиннің сызығы қайнауынан төмен болуы керек, әдетте риформингке соңғы қайнау температурасы 180-190 0 С-тағы фракцияны салады. Шикізатта С 6 көмірсутектерінің бензин алу үшін керегі шамалы, себебі олар риформингке жоғары температурада қайнайтын көмірсутектеріне оптимальды жағдайда түспейді, іс жүзінде ароматизацияланбайды, олар негізінен газ парафиндерге ыдырайды. Сондықтан шикі заттың бастапқы қайнау температурасы шамамен 82 0 С болуы керек. Сонымен, бензин алу үшін, риформингке шикізат есебінде негізінен С 7 - С 9 көмірсутектерін пайдаланады [3] .

Шикізаттың химиялық құрамының үлкен мәні бар. Шикізатта сақина парафиндер көп болғанда, әсіресе сақинагександар, оларды ароматикалау жоғары жылдамдықпен жүретін ароматикалық көмірсутегінің термодинамикалық тепе - теңдік жағынан осыған сәйкес парафиндерге қарағанда көп мөлшерде карбоний түзілуіне алып келіп соғады. Сондықтан парафин көмірсутектерін бұл жағдайда ароматизацияланбайды, олар негізінен изомерленеді және гидрокрекингке түседі [3] .

Шикізатты риформингтегенде құрамында циклопарафиндер аз болғанда ароматикалық көмірсутектері едәуір мөлшерде парафиндерден түзіледі. Белгілі жоғары октан санды катализат немесе ароматикалық алу үшін шикі-затта сақинагександардың мөлшері аздау, ал парафиндердің мөлшері көптеу болғанда, ароматизациялауды қатаңдау режимде жүргізуге тура келді. Осыған сәйкес газ көмірсутектерінің шығымы өседі, ал сұйық катализаттың шығымы кемиді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz