Марковтық модельдер негізінде цемент клинкерін ұсақтау процестерін автоматтандырылған басқару жүйесін жетілдіру

«СЕМЕЙ қаласының ШӘКӘРІМ атындағы УНИВЕРСИТЕТІ» КеАҚ

Ақпараттық-коммуникациялық технологиялар факултеті

Автоматика және ақпараттық технологиялар кафедрасы

Магистрлік диссертация

«6М070200- Автоматтандыру және басқару» білім беру бағдарламасы

МАРКОВТЫҚ МОДЕЛЬДЕР НЕГІЗІНДЕ ТЕХНОЛОГИЯЛЫҚ ПРОЦЕСТЕРДІ АВТОМАТТЫ БАСҚАРУ ЖҮЙЕСІН ЖЕТІЛДІРУ

(қолы, күні)

(қолы, күні)

(қолы, күні)

Семей - 2021ж.

Кіріспе

Зерттеу тақырыбының өзектілігі. Технологиялық процестердің тиімділігін арттыруға бағытталған соңғы онжылдықтардың техникалық жаңалықтарына қарамастан, цемент зауыттарында өндірістің неғұрлым жоғары қарқыны, цементтің жұқалығын арттыру және қоршаған ортаны қорғау жөніндегі неғұрлым қатаң талаптар есебінен жалпы энергия тұтыну ұдайы өсуде. Ұстақтау процесі - энергияны және материалды қажет ететін технологиялық процесс болып табылатын цемент өндірісінің негізгі процестерінің бірі. Цемент өндірісін ұсақтау процесін басқару міндетін шешу тұрақты даму сатысында. Бұл ретте ұсақтау процестерінің жабдықтарында болатын материалдарды бұзудың физика-химиялық процестері туралы білімдерде белгісіздіктің болуына байланысты бірқатар теориялық және практикалық міндеттерді шешу қажет. Цемент өндірісінің технологиялық процестерін зерттеу мен дамытуға С. Е., Линч А. Д., Хорст В. Е., Вердияна М. А., А. Ф. Егоров және басқа да бірқатар ғалымдар үлес қосты.

Қазіргі модельдер басқару жүйелерінде, ұсақтау процесін сипаттайтын қиын анықталатын коэффициенттерге байланысты ақиқат уақыт режимінде практикалық түрде сирек қолданылады және клинкердің гранулометрикалық құрамын есепке алмайды.

Ақиқат уақыт режимінде процесс параметрлерінің жорамалданатын мәндеріне сәйкес басқарушы әсерлерді түзету үшін математикалық модельдерді құрастыру, реттегіш күйлерін есептеудің тиімді алгоритмін жетілдіру және осының негізінде автоматтандырылған басқару жүйесінің құрылымын құру сұрақтарын шешу өте өзекті мәселе болып табылады.

Қазіргі уақытта ЭЕМ-де модельдеу, есептеу эксперименттерін жүргізу мәселелері маңызды болып табылады. Егер бұрын бұл міндеттер ғалымдар мен инженерлердің прерогативі болса, онда қазіргі уақытта жоғары оқу орындарындағы оқу процесінде ЭЕМ пайдалану көлемі ұлғаюда ЭЕМ-де іске асырылған объектілер, процестер мен құбылыстар модельдерінің негізінде қоршаған ортаны тану, жобалау, болжау немесе оңтайлы параметрлерді таңдау процестері өзекті болып отыр. ЭЕМ-ді басқаруда, жобалауда, диагностикада, оқытуда, экономикада және т. б. адам қызметінің әртүрлі салаларында пайдалану зерттелетін немесе зерттелетін объектілерді, процестерді, құбылыстарды, жүйелерді қаралып отырған салаларда олардың жұмыс істеуіне немесе қолданудың оңтайлы орындылығына алдын ала тексеруді талап етеді. ЭЕМ-де модельдеу нәтижелері бойынша ұшақтар мен зымырандарды құрастыруға, химиялық заттарды синтездеуге, табиғи ресурстарға қойылатын экологиялық талаптарды ескере отырып, өнеркәсіптік және ауыл шаруашылық объектілерін салуға, неғұрлым рентабельді және табысты өнім шығаруды жоспарлауға, техникалық Құрылғылардың ақауларын болжауға және оларды жою жөнінде шаралар қолдануға болады, бұл ретте орасан зор қаражатты үнемдейді.

Зерттеу нысаны цемент өндірісінде шар диірмендегі цемент клинкерін ұсақтау процесі болып табылады.

Зерттеу пәні: ұсақтау процесіндегі автоматтандырылған басқару жүйесінің математикалық, алгоритмдік және бағдарламалық қамсыздандыруларының жиынтығы.

Осы диссертациялық жұмыстың мақсаты жорамалдаушы модельдермен басқару тәсілдерінің көмегімен автоматтандырылған басқару жүйесін құру есебінен тұйық циклде жұмыс істейтін цемент клинкерін ұсақтау агрегаттарының тиімділігін арттыру жолдарын анықтау, құрылған модельдердің адекваттылығын тексеру және марковтық модельдерді құру болып табылады.

Осы мақсатқа жету үшін келесі міндеттер қойылды:

1. Клинкерді ұсақтаудың технологиялық процесін басқаруды зерттеу.

2. Тәжірибелік мәліметтерді жинау және анализдеу.

3. Клинкерді ұсақтаудың технологиялық процесінің матрицалық моделін жетілдіру және адекваттылыққа тексеру және марковтық модельдерді тұрғызу.

4. Реттегіш баптауларын анықтау алгоритмін құру.

Зерттеу әдістері. Қойылған міндеттерді шешу кезінде келесі әдістер қолданылды: математикалық модельдеу, есептеу математикасы, басқарудың қазіргі заманғы теориясы.

Жұмыстың ғылыми жаңалығы:

1. Ұсақтау және фракциядан фракцияға өту процестерінің кездейсоқ сипатын ескере отырып ерекшеленетін Клинкерді ұсақтаудың тұйық тізбегінің матрицалық моделі әзірленді.

2. Басқару объектісінің мінез-құлқын болжау үшін дайын өнімнің гранулометриялық сипаттамасын және майдалау агрегатының өнімділігін ескере отырып ерекшеленетін импульстік функциялар негізінде болжаушы модельдермен ұсақтау контурын басқару стратегиясы әзірленді.

3. Ішкі нүктелер әдісін қолдануымен ерекшеленетін реттеуіш параметрлерін анықтау алгоритмі ұсынылды.

Жұмыстың апробациясы. Диссертациялық жұмыстың негізгі жағдайлары мен нәтижелері Л. Н. Гумилев атындағы Еуразия ұлттық университетінің «Ғылым және білім студенттер мен жас ғалымдардың халықаралық ғылыми конференциясында» және Ресейдің ғылым және білім хабаршысында жарияланды.

Зерттеу нәтижелерінің анықтығы қарастырылатын міндеттердің дұрыс қойылуына, оларды шешудің математикалық негізделген әдістерін қолдануға негізделген.

Жұмыстың құрылымы мен көлемі. Диссертациялық жұмыс кіріспеден тұрады, негізгі машинкамен басылған мәтіннің 76 бетінде жазылған, 29 сурет пен 9 кестеден, 89 атаудан тұратын пайдаланылған әдебиеттер тізімінен және бір қосымшадан тұрады. Диссертацияның жалпы көлемі 76 бет.

Бірінші тарауда цемент өндірісінің жылдар бойынша өсу динамикасына шолу, салыстырмалы таладулар жасалды.

Екінші тарауда ұсақтау технологиялық процесін тиімді басқару проблемасының қазіргі жай-күйіне және оны шешудің негізгі бағыттарына, нарықтағыөсу динамикасына, қолданылуына шолу жасалған, өндірісті басқарудың жаңа жүйелерін құру қажеттілігі негізделген.

Математикалық модельдер зерттелді және Марктық модельдерді қолдану қажеттілігі негізделген, оларды ұнтақтау процестерін сипаттауға қолданудың негізгі принциптері В. А. Падохин, В. Е., Мизонов, З. Бернотат, А. Бертье жұмыстарында қарастырылған.

Үшінші тарау ұсақтау технологиялық процесінің жағдайын бағалау есептерінде қолданылатын математикалық модельдерді әзірлеуге және зерттеуге арналған. Марков тізбектері теориясының негізгі ұғымдары негізінде ұсақтаудың тұйықталған схемасының матрицалық моделі әзірленді, олар бойынша ұсақтаудың, жіктеудің және тұйық тізбектің матрицалары шығарылады.

Төртінші тарауда ұсақтаудың тұйықталған циклінің модельдері анықталған және MATLAB бағдарламалық пакетін қолдану арқылы диірменді ұнтақтау схемасына талдау жасалған. Бұрын табылған ұсақтау және жіктеу матрицалары, сондай-ақ тәжірибелік зауытта сынамаларды іріктеу рәсімі кезінде алынған деректер Ұсақтау процесі үшін Марков тізбегі моделінің параметрлерін анықтауға мүмкіндік берді.

1ЗЕРТТЕУ НЫСАНЫНА ШОЛУ

1. 1 Зерттеудің мақсаты мен міндеттері

Аталмыш зерттеудің мақсаты жеке және заңды тұлғалардың кәсіпкерлік белсенділігін жандандыру үшін Қазақстан Республикасындағы цемент өнімдері өндірісі секторы бойынша шынайы ақпаратты жинау мен жүйелеу болып табылады.

Зерттеудің негізгі міндеттері:

- саланы, бар проблемалар мен үрдістерді қысқаша сипаттау;

- салаға көрсетілетін қолдау;

- ішкі өнім;

- өндірістік әлеует;

- ішкі сауда;

- нарық көлемі;

- бағаны шолу;

- нарықтың негізгі ойыншыларының портфолиосы;

- тұтынушылар тәртібі;

- негізгі тұжырымдар мен ұсыныстар.

Қосымша ақпараттардың дереккөздері ретінде сараптамалық және талдамалық жарияланымдар, сондай-ақ, ақпараттың өзге де ашық дереккөздері пайдаланылды. Орындаушының арнайы сұрауы бойынша ведомстволық органдарда Қазақстан Республикасы зерттеліп отырылған өнім нарығындағы оның экспорты мен импорты бойынша негізгі деректер, сондай-ақ, саланы дамыту үрдісін талдау мен бағалау үшін қосымша ақпараттар алынды.

Ақпарат көздері:

- ҚР Ұлттық экономика министрлігінің Статистика жөніндегі комитетінің жарияланымдары;

- Арнайы сұрау бойынша алынған статистикалық деректер;

- Мамандандырылған басылымдар, БАҚ пен Ғаламторда жарияланған ақпараттық, талдау және сараптамалық материалдар;

- Салалық қауымдастық, сауда-өндірістік палаталар, т. б. ресми баспасөз хабарламалары мен талдамалы материалдары;

- Өзге де дереккөздер.

Экономикалық қызметтің жалпы жіктеліміне (ЭҚЖЖ) сәйкес цемент өндіру секторы (ЭҚЖЖ коды - 23511) «цемент клинкері өндірісі» (ЭҚЖЖ коды - 235111) бөлімшесіне және «портландцемент, алюминий тотықты цемент, қож цемент пен гидравликалық цемент» (ЭҚЖЖ коды - 23511) бөлімшесіне бөлінеді.

Ресми деректерге сүйенсек, Қазақстан Республикасында цемент клинкер мен портландцемент өндірісі меңгерілген (ақтан басқасы), цементтің өзге түрлерінің өндірістік шығарылымы жоқ.

Дереккөз: ҚР ҰЭМ Статистика жөніндегі комитеті

Сурет 1. 1 - Цемент өндірісінің динамикасы 2009-2014 жж.

Сонымен, цемент клинкер өндірісі соңғы алты жылда 3, 4 есеге немесе 4 211 мың тоннаға ұлғайды, портландцемент шығарылымы 2 есеге 4 055 мың тоннаға артты.

Сурет 1. 2 - Цемент клинкер мен портланцемент өндірісі

Соңғы жылдары Қазақстандағы цемент өндірісі ішкі сұраныстың өсуі шеңберінде айтарлықтай ұлғайды. Статистика жөніндегі комитет деректері бойынша 2014 жылы республикадағы цемент өндірісі 13 960 мың тоннаны құрап, 2009 жылғы көрсеткішпен салыстырғанда 2, 5 есе артық болды.

2014 жылдың қаңтар-желтоқсан айында елдегі клинкер өндірісінің көлемі 5 983 мың тоннаны құрап, 2013 жылғы көрсеткіштермен салыстырғанда 4%-ға ұлғайып, портгландцемент өндірісі бір жыл ішінде 13%-дан 7 977 мың тоннаға дейін өсті.

Дереккөз: ҚР ҰЭМ Статистика жөніндегі комитеті

Сурет 1. 3 - Цемент өндірісінің өсу қарқыны

2009-2014 жж. аймақтар бөлігінде цемент клинкер өндірісінің айтарлықтай өсімі соңғы үш жылда клинкер өндірісі 1 438 мың тоннаға (өндіріс 2012 жылдан басталған) тең болған Оңтүстік Қазақстан облысына тиесілі. Одан бөлек, 2009 жылмен салыстырғанда 1, 26 млн. тонна немесе 2, 2 есеге клинкер шығару Шығыс Қазақстан облысында өссе, Қарағанды облысында да өнім өндіру 560 мың тоннаға дейін артты.

Кесте 1. 1 Қазақстан аймақтарындағы клинкерлік цемент өндірісі, мың тонна

Дереккөз: ҚР ҰЭМ Статистика жөніндегі комитеті

Өз кезегінде портландцемент өндірісінде барынша өсім 2009-2014 жж. Жамбыл облысында байқалып, 6 жыл ішінде өнім шығару 1 265 мың тоннадан 0, 2 мың тоннаға дейін артты. Одан бөлек, портландцемент өндірісінің өсу қарқыны Оңтүстік Қазақстан (1 000 мың тоннаға дейінгі өсім), Қарағанды облысы (781 мың тоннаға өсім) және Шығыс Қазақстан облыстарында (726 мың тоннаға өсім) байқалды.

Сондай-ақ, айта кетерлігі, 2014 жылы Маңғыстау облысында портландцементтің алғашқы шығарылымы 314, 5 мың тонна көлемінде байқалды.

Кесте 1. 2 Қазақстан аймақтарында портландцемент өндірісі, мың тонна

Дереккөз: ҚР ҰЭМ Статистика жөніндегі комитеті

2014 жылдың қорытындысы бойынша цемент клинкер өндірісінің өсімі Жамбыл мен Қарағанды облыстарында 23% бен сәйкесінше 14% көлемінде байқалады. Сонымен, Оңтүстік Қазақстан және Шығыс Қазақстан облыстарында цемент өндірісі бір жыл ішінде 3%-ға төмендеп кетті (50 және 67 мың тоннаға) .

Портландцемент өндірісі көлемінің өсуі 2014 жылы Жамбыл облысында 22%-ға, Қарағанды және Шығыс Қазақстан облыстарында (8%-дан), сондай-ақ, Оңтүстік Қазақстан облыстарында 2%-ға артты.

Дереккөз: ҚР ҰЭМ Статистика жөніндегі комитеті

Сурет 1. 4 - Цемент өндірісінің өсу қарқыны 2014 ж

2014 жылдың қорытындысы бойынша цементтің республикалық өндірісі құрылымынла басым салмақ Шығыс Қазақстан облысына тиесілі - цемент шығарудың түрлі түрленімі 37%-ы тиесілі. 2014 жылы Шығыс Қазақстан облысының кәсіпорындары 5 130 тонна цемент өндірді.

Одан бөлек, цементтің қазақстандық бүкіл өндірісінің 24%-ы Оңтүстік Қазақстан облысына тиесілі. Цементтің 21%-дан астам көлемі Қарағанды облысында, 16%-ы Жамбыл облысында өндірілген. 2014 жылы өнімнің көп бөлігі Маңғыстау мен Алматы облыстарында шығарылды.

Өнеркәсіптік кәсіпорындардың өндірістік әлеуеті - бұл өндірістік құрылғы мен өндірістік алаң жұмысының бекітілген режімін толық пайдалануды есепке алумен анықталатын бір жыл ішіндегі өнімнің барынша мүмкін шығарылымы.

Есептемелік жылда күшінде болған орташа жылдық өндірістік әлеует қуаттылықтың орташа жылдық ұлғаюының жыл басындағы қуаттылығына қосу және жыл соңына дейін қуаттылық әрекетін айлар санына есептей отырып, оның орташа жылдық азаюын алу жолымен анықталады.

Орташа жылдық өндірістік әлеуеттілікті қолдану - есептемелік жылда әрекет еткен орташа жылдық әлеуетке арнайы қуаттылықта өнімнің нақты шығарылымына қатынасы.

2014 жылы орташа жылдық қуаттылықты пайдаланудың орташа деңгейі өндірісті мынаған тең болды:

- Цемент пен портландцемент - 64, 1%;

- Ақтан басқа портландцемент - 65, 4%.

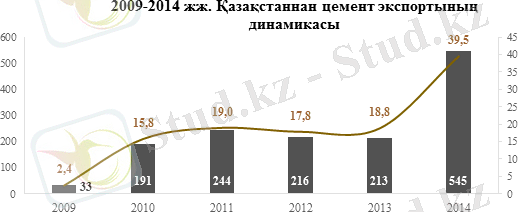

Кедендік статистика деректері бойынша 2009-2014 жж. кезеңінде барлық түрленімдегі цемент экспорты (СЭҚ ТН коды - 2523) 33 мың тоннадан 16, 5 есеге ұлғайды. 2014 жылдың қорытындысы бойынша Қазақстаннан цемент экспорты 545 мың тоннаға тең болды. Цемент экспорты 2014 жылдың қорытындысы бойынша 39, 5 млн. доллар деңгейінде болды.

Отандық өндірісті ұлғайту есебінен 2014 жылы республикадан экспорттық жеткізу көлемінің өсуі 2, 6 есеге немесе 332 мың тоннаға ұлғайды.

Дереккөз: United Nations Commodity Trade Statistics Database

Сурет 1. 5 - Цемент тасымалдау

Қазақстаннан экспортталған цементтің негізгі көлемі портландцементке тиесілі. 2014 жылы портландцемент экспортының көлемі 454 мың тонна немесе цемент экспортының 83%-ына тең болды. Цемент экспорты ақшаға шаққанда 35, 6 млн. доллар деңгейінде белгіленген.

2009-2014 жж. кезеңінде республикадан портландцемент экспорты 35 есеге немесе 441 мың тоннаға артты. Орта есеппен соңғы алты жылда портландцемент экспорты 221 мың тоннаны құрады.

2014 жылы портландцементтің экспорттық жеткізу көлемі 2, 2 есеге немесе 243 мың тоннаға артты.

Портландцементтің қазақстандық экспортының мемлекеттік құрылымында 2014 жылдың қорытындысы бойынша саудадағы барынша көп үлес салмағы Ресейге тиесілі, ол жаққа республикадан бүкіл тасымал көлемінің 48%-ы жөнелтілген. 2014 жылдың қаңтар-желтоқсан айларында Қазақстан кәсіпорындары 219, 6 мың тонна көлемінде 35, 6 млн. доллар цемент экспортталған.

Отандық портландцемент экспортының 33%-дан астамы Қазақстаннан 151, 6 мың тонна көлемінде 13, 1 млн. долларға өнім сатып алған Тәжікстанға тиесілі. Одан басқа, цемент экспортының 12%-ы - Өзбекстанға, 7%-ы - Қырғызстанға тиесілі.

Айта кететін бір жайт, Тәжікстан есептік 2014 жыл бойынша қазақстандық цементтің ірі тұтынушы мемлекеті болып табылады. Сонымен, 2009-2014 жж. ккезеңінде Қазақстаннан Тәжікстанға портландцемент экспортының орташа жылдық көлемі жылына 128 мың тоннаға тең (2010-2014 жж. - 152 мың тонна), сонымен қатар, Ресейге соңғы алты жылда өнімнің орташа жылдық көлемі 60, 7 мың тоннаны құраған.

Дереккөз: United Nations Commodity Trade Statistics Database

Сурет 1. 6 - Портландцемент өндірісінің өсу қарқыны

Қазақстаннан клинкер цемент экспорты соңғы уақытқа дейін шамалы ғана болатын. Алайда ішкі нарықты толықтай қамтамасыз ету нәтижесінде 2014 жылы республикадан клинкер тасымалдау көлемі рекордтық 90, 1 мың тоннаға жетті.

Дереккөз: United Nations Commodity Trade Statistics Database

Сурет 1. 7 - Цемент клинкер тасымалдау қарқыны

Қазақстандық цемент клинкерін өндірушілер үшін тауар өткізудің негізгі шетелдік нарығы Ресей болып табылады. 2014 жылдың қорытындысы бойынша отандық кәсіпорындар Ресейге 89, 5 мың тонна клинкерді 3, 6 млн. доллар сомаға экспорттаса, бұл республикадағы бір жыл ішіндегі барлық экспорттың 99%-дан астамын құрайды.

Қазақстан цемент импорты

Кедендік статистика деректері бойынша Қазақстан цемент импортының көлемі 2014 жылы 103, 6 млн. доллар сомасына 1 166 мың тоннаны құрады. 2014 жылдың қорытындысы бойынша елге цемент әкелу деңгейі елден цемент тасу деңгейімен салыстырғанда 35%-ға төмендеді.

2009-2014 жж. кезеңінде республикаға цемент өнімінің орташа жылдық импорты 1 236 мың тоннаны немесе 623 мың тоннаны құрады.

Дереккөз: United Nations Commodity Trade Statistics Database

Сурет 1. 8 - Цемент импортының өсуі

Қазақстандық нарыққа цементтің негізгі жеткізушісі Ресей Федерациясы болып табылады. 2014 жылы Ресейден республикамызға 881, 1 мың тонна өнім импортталса, бұл өнімнің тұтынылатын импортының 75%-ын құрайды.

Қазақстанға цементтік өнімдердің екінші ірі жеткізушісі Иран болып табылады, оның тасымалдау көлемі 241 мың тонна және импорттың үлесі 21%-ға тең. Өзбестаннан 40 мың тонна өнім импортталып, 3%-ды құрады. Өзге елдерден цемент импорты көп емес және жалпы деңгейдің 1%-ынан аспайды.

2014 жылы Ресейден Қазақстанға цемент тасымалдау 23%-ға немесе 267 мың тоннаға төмендеп кетті. Соңғы алты жылда цементтің көрші елден орташа жылдық импорты 786 мың тоннаны құрады.

Өз кезегінде Ираннан цемент импорттау көлемі 2014 жылы 26%-ға төмендеп кетті. 2009-2014 жж. кезеңінде Ираннан цемент импорттаудың орташа жылдық көлемі 129 мың тоннаны құрады. Сонымен, соңғы алтыжылда Қазақстанға өнім тасымалдау 34 есеге немесе 234 мың тоннаға артты. Тауар тобының бөлігінде 89% цемент импорты портландцементке тиесілі. 2014 жылы Қазақстанға 1 036 мың тонна көлемінде портландцемент импортталды. 73%-дан астам немесе 761 мың тонна портландцемент республикаға Ресейден әкелінді. Иран өндірген портландцемент импорты жыл қорытындысы бойынша елге әкелінген импорт өнімінің барлығының 22%-ын немесе 232 мың тоннаны құрады.

«United Nations Commodity Trade Statistics Database» ақпараттық дерек базасының деректері бойынша 2014 жылдың қорытындысында ресейлік өндірістің портландцементінің орташа импорттық бағасы Қазақстанда тоннасына 90 долларды, Ирандық өнім - тоннасына 61 долларды құрады.

Ресейлік алюминий тотықты цементтің импорттық бағасы2014 жылы орта есеппен тоннасына 116 долларды құраса, гидравликалық цемент бағасы (соның ішінде, суперсульфатты цемент) тоннасына 103 долларды құраған.

ҚР ҰЭМ Статистика жөніндегі комитеті деректері бойынша қазақстандық нарықтағы цемент құны 2015 жылы сәуір айында тоннасына 14 480 теңгені құрап, жыл басынан 7, 2%-ды құрады.

Айта кетерлігі, қазақстандық өндірушілер өнімінің құны қазіргі таңда наурыз айындағы баға деңгейімен қатар қойған қазақстандық цементке 3%-ға төмендеп, ресейлік өнімге өз кезегінде 2, 4%-ға артқан.

Қазақстанның цементтік өнім нарығында 2015 жылы жағдай бойынша жұмыс істеп тұрған ірі өндірушілер қатары баршылық. Кесте 1. 3 Жұмыс істеп тұрған ірі өндірушілер қатарыПортландцемент М400 Д20 (ұсақталған) Портландцемент М400 Д20 (бағаналы) Сульфат тұрақты қожпортландцемент М400 (ұсақталған)

Қожпортландцемент М400 Портландцемент М400 Д0

Қызмет түріне байланысты әр компанияда дистрибуцияның жеке ерекше жүйесі бар. Бірақ ұйымдар тұрмыс каналдарын құру кезінде есептеуі тиіс жалпы критерийлер бар.

Негізгі критерийлерге жатады:

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz