Ұнтақ материалдарды мөлшерлейтін дозаторлардың автоматтандырылған басқару жүйесін жобалау

Кіріспе

І Негізгі бөлім Технологиялық процесс туралы жалпы мәліметКурстық жобаның тақырыбы: «Ұнтақ материалдарды мөлшерлейтін дозаторлардың автоматтандырылуын жобалау».

Курстық жобамның мақсаты: қазіргі уақытта үздіксіз жұмыс жасайтын мөлшерлеуіш технологиялық процесте әртүрлі өнеркәсіп саласында және ғылыми зерттеулерде орын алғандықтан автоматтандыру үшін тиісті бақылау өлшеу аспаптарын таңдау.

Кейбір технологиялық процесстерде үздіксіз мөлшерлеусіз жұмыстың тиімділігін жоғарлату мүмкін емес.

Дозатор - автоматты түрде өлшеуге арналған және салмақтық немесе көлемдік заттарды (ұсақ материалдар, сұйық, газдар) берілген мөлшерде шығаруға арналған құрылғы, берілген мөлшерді порция ретінде шығарады немесе орнатылған қателік шығыны бойынша. Екінші атауы диспенсер. Автоматтандыру жүйсінде дәл мөлшерлеу жүйенің функциясының және кездейсоқ факторлар шамасына байланысты:

-материалдардың формасына;

-олардың бір-бірімен байланысу коэффициенті;

-мөлшерленетін материалдың және бөлмедегі ауа ылғалдылығы;

-материалдың бункерге түсу биіктігіне;

-дозатордың горизонт деңгейіне көлбеу шамасына және т. б.

Қызметкер арқылы орындалатын әр түрлі қажеттіліктерді қанағаттандыру үшін, ұйымдастыру және ретке келтіру процессінің екі түрі бар: жұмыстық операция және басқару операциясы. Жұмыстық операцияға, тікелей орындауға қажет процесті айтамыз. Жүмыстық опрецияны жеңілдету және жетілдіру үшін әртүрлі техникалық қондырғылар қолданылады, яғни операция кезінде жартылай немесе толық қызметкердің жұмысын басады.

Жұмыстық операцияда адамның жұмыс еңбегін алмастыру механизация деп аталады. Механизацияның мақсаты адамды үлкен физикалық энергия кететін

(жердің жұмыстары, грузды көтеру) ауыр жұмыстық операциялардан босату, зиянды операцияларда(химиялық, радиоктивті процесс) және стандарттық есептеулерді орындау.

Кез - келген технологиялық процесс физикалық шама көрсеткіштері немесе процесс параметрлерімен сипатталады. «Параметр» термині техникалық құрылғылардың физикалық константасын білдіреді.

Автоматты басқаруды іске қосу немесе басқару жүйені құру үшін: біріншіден, берілген процесс және оның технологиясы туралы нақты білу керек, екіншіден, әр түрлі обьект және процесстерді басқарудың әдісі және принциптерін білу қажет. Принциптері арқылы керекті нәтижені алу үшін жүйені өзгертуге мүмкіндік береді.

Автоматты реттеумен орындалатын дозатор механизмі, материал ағынын белгілі шамада беруге арналған. Үздіксіз қозғалыста болатын автоматты дозатор келесідей функционалды элементтерден тұрады:

- материалдың қозғалысын қамтамасыз ететін және шығынды анықтайтын жұмыс істейтін органы;

- шығынды өлшейтін және өлшенген шаманы керекті сигналға айналдыратын бірінші ретті түрлендіргіш, электрлі пневматикалық және т. б;

- сигналдың күшейуі;

- басқару заңына арналған құрылғы;

- орындаушы механизмдер;

- дозатордың жұмысын бақылауға арналған контрольно-измерительные және регистрирующие құрылғылар;

- көмекші конструктивті воронканың элементі, тазалауыш құрылғы және т. б.

Дозатор құрамында жоғарыда көрсетілген элементтердің кейбіреуі болмауы мүмкін. Бірінші ретті түрлендіргіш ретінде қозғалыс процессі кезінде шығынға пропорционал болатын ағыннын параметрін өлшейтін құрылғыны қолданамыз, мысалы үздіксіз қозғалыстағы масса-өлшегіш құрылғы.

Беріліс буыны ретінде келесідей құрылғылар қолданылады: механикалық, электрлі, гидравикалық және пневматикалық. механикалық көбінесе тура реттеу жүйесінде қолданылады; электрлі, пневматикалық және гидравикалық құрылғылар - тура емес реттеу жүйесінде. Тура емес реттеу жүйесінде керекті басқару заңында соңғы кездері стандартты пневматикалық немесе электронды П-, ПИ- және ПИД реттеуіштер қолданылады.

Арнайы реттеуіш құрылғыларды қолдану, спецификалық жағдайдағы дозаторлардың жұмыс істеу кезіндегі реттеу сапасын жоғарлату.

Орындаушы механизм ретінде (ОМ), арнайы дозаторға арналған реттеуші әсерге беруді қамтамасыз ететін жалпылама белгіленген құрылғылар қолданылады. Көп жағдайда орындаушы механизмнің типі реттеуіштің шығысындағы сигнал және жұмыс істеу органының сипаттамасына байланысты анықталады. Бірақ, кейбір жағдайларда аралас жүйе қолданылады, яғни реттеуіштен шығатын электрлі сигналды пневматикалық сигналға түрлендіреді және одан шығатын сигнал орындаушы механизмге әсер етеді.

Құрылғылардың сапасының жоғарлауына байланысты қазіргі уақытты өндіріс орындар процессті ұйымдастыру, жоспарлау кезінде энергияны пайдалануды азайту, құрылғылардың санын және транспорттық линия байланысын азайтуға байланысты мақсат қояды. Сонымен бырге шығарылатын өнім сапасы жоғары болуы, автоматтандыру деңгейінің өсуіне байланысты құрылғылардың пайдалану сенімділігі және өндіріс орында қауіпсіздікті қамтамасыз ету, осыған байланысты қызметкерлердің ыңғайлы жұмыс орнында істеуі.

Шығарылатын өнімнің сапасы бірінші орында дәл мөлшерлеуге байланысты. Ұсақ материалдарды дәл мөлшерлеу қиын, сондықтан өндіріс орындарда әр түрлі типті дозаторлар қолданылады.

Қазіргі уақытта мөлшерлеуіш құрылғылардың конструкциясы көп болып жасылынған. Құрылғылардың көп болу себебі материалдардың диапазоны өте кең және олардың технологиялық, физика-механикалық сипаттамасы әр түрде. Процесстің ерекшелігіне байланысты құрылғыларға арнайы спецификалық талаптары болады.

Дозатор типтерінің классификациясы келесідей бөлінеді (1. 1 сурет)

- жұмыс цикл-нің құрылымы;

- конструктивті белгісі; -жұмыс істеу принципі.

Жұмыс цикл-нің құрлымына байланысты дозаторларды үздіксіз әсердегі және дискретті әсердегі деп бөлуге болады.

Үздіксіз қозғалыстағы массалық дозаторлар автоматты түрде ұсақ материалдың массасының шамасын бірлік уақытта шығару, яғни ол өнімділікке тең.

Дозатордың жұмыс істеу принципі транспортталатын материалдың салмағын тензорезисторлы датчик алқылы өлшеніп, пропорционалды болатын аналогті электрлі сигнал арқылы құрылғыға беріп отыру. Сонымен қатар, транспорттаушы құрылғының жылдамдығын пропорционалды жиіліктік сигнал арқылы түрлендіру. Салмақ өлшегіш датчиктен және жылдамдық датчигінен шыққан аналогті электрлі сигнал мөлшерлеуіш құрылғысына келіп түседі. Дозатордың өнімділігінің шамасы, лентаның жылдамдығы және өнімнің суммалық массасы мөлшерлеуіш құрылғының басқару панелінде шамасы шығады.

Дозатор типтерінің классификациясы бойынша жұмыс циклінің құрылымына дискретті, үздіксіз және үздіксіз циклді болып бөлінеді. Ал конструктивті белгісі бойынша жұмыс істейтін органы активті және пассивті болып бөлінеді. 1. 1 суретте көрсетілгендей активтіге кіретіндер жұмыс істейтін органы қозғалыста болатын дозаторлар. Жұмыс істеу принципі бойынша көлемдік типті, салмақтық типті және массалық типті болып бөлінеді. Көлемдік типтіні қалған екеуімен салыстырғанды дәлдігі төменірек. Ал салмақтық және массалық типтіні салыстырсақ екеуінің дәлдігі жоғары, бірақ салыстырмалы түрде массалық типтің мөлшерлеу жылдамдығы жоғары.

Дискретті дозатор. Белгілі бір уақыт аралығы сайын материалды бірдей мөлшермен немесе порциямен беріп отырады. Мөлшерленетін материалды бірлік уақытта порция саны немесе порция көлемі арқылы реттеп отыру. Бұл дозатор типі дәлдігі төменірек, бірақ қиын ауыр жұмыс кезінде қолдану оңай және сенімділігі жоғары.

Мөлшерлеуіштің басты үш түрі арқылы ажыратылады:

- көлемдік;

- салмақтық; -массалық.

Көлемдік дозатор. Құрылғының бұл типі сұйық заттармен (кейде - газ тәрізді) жұмыс істеуге арналған. Дозатордың бұл типі пайдалану кезінде ыңғайлы, төзімді және сенімді, бірақ кейбір заттарды мөлшерлеу кезінде өлшеу дәлдігі төменірек.

Салмақтық дозатор. Кез-келген өлшемдегі ұсақ материалдарды және сұйық-

тарды мөлшерлеуде қолданылады. Бұл құрылғы универсиалды, дәлдігі жоғары және өнімділігі жоғары. Тензометриялық құрылғы арқылы салмақ өлшенеді және белгілі мақсат үшін пайдалануда ыңғайлы, салмақты өлшеу және мөлшерлеу толығымен автоматтандырылған. Мөлшерлеуіштің кемшілігі салыстырмалы түрдегі жұмыс істеу жылдамдығының аздығы. Дозатор типтерінің классификациясы 1. 1 суреттегідей бөлінеді.

Мөлшерлеуіш құрылғы

Жұмыс цикл

-

нің

құрылымы

Конструктивті

белгісі

Дискретті

Жұмыс істейтін органы

қозғалыссыз

Үздіксіз

Жұмыс істейтін органы

вибрационды

қозғалыста

Үздіксіз

циклді

Жұмыс істейтін органы

айналмалы қозғалыста

Жұмыс істеу

принципі

Көлемдік

типті

Салмақтық

типті

Жұмыс істейтін органы

сызықты қозғалыста

Массалық

типті

Барабанды

дозатор

Шнек

дозатор

1. 1сурет - Мөлшерлеу құрылғылардың классификациясы

Массалық дозатор. Әр тірлі өндіріс орнында қолданылады, өлшеу дәлдігі жоғары, сенімді және жоғары жылдамдықта жұмыс істейді. Мөлшерлей классификациясы бойынша құрылғылар бұл дозатор үшін көп. Көбінесе жұмыс істеу органы қозғалыстағы құрылғылар қолданылады.

Мөлшерлеу құрылғының классификациясына конструктивті белгісі бойынша материалдың физика-механикалық қасиеттері әсер етеді. Олар:

материал өлшемі, үйілген кездегі тығыздығы, ағуы (аққыштығы), адгезия.

Ұсақ материалдардың орташа өлшемдері:

- кесек (d>10 мм) ;

- ірі дәнді (d=2…10 мм) ;

- ұсақ дәнді (d=0, 5…2 мм) ; -ұнтақ тәрізді (d=0, 05…0, 5 мм) ; -күл тәрізді (d<0, 05 мм) .

Дозатордың классификациясына әсер ететін келесі белгісі ол үйілген кездегі тығыздығы. Үйілгеннен кейінгі материалдың тығыздығы тұрақты болып қалмайды уақыт өте келе жоғарылай береді және оның тығыздығы белгілі шамаға жетеді. Материалдардың қозғалыс процессі кезінде (орын ауыстыру, араластыру) керісінше тығыздығы азайады. Яғни, үйілген кезде тығыздығы азайып белгілі шамаға келеді. Оның тығыздық шамасын келесідей ажыратады:

- 600 кг/м3дейін, жеңіл;

- 600…1100 кг/м3, орташа; -1100…2000 кг/м3, ауыр;

- 2000 кг/м3жоғары, өте ауыр.

Мөлшерлеуіштің түріне пневматикалық және гравитационды питатель жатады. Келесі өнімдерді фасовка жасауға қызмет етеді: ірі дәнді, ұсақ дәнді материалдар, астық, дәнді тағам (дүкенде сатылатын азық-түлік, шай, шекер, ұн т. б. ), құм, түйіршіктер, ұсақталған тас, жұмыр тас, малта тас, кез-келген салмақ диапазонындағы құрғақ қоспалар.

Жұмыс істейтін органы қозғалыста болмайтын дозатор барлық материалдарды мөлшерлеуді қамтамасыз ете алмайды. Бірақ белгілі мақсатта қолданылады. Қазіргі кезде органы активті болатын дозаторлар кеңінен қолданылады.

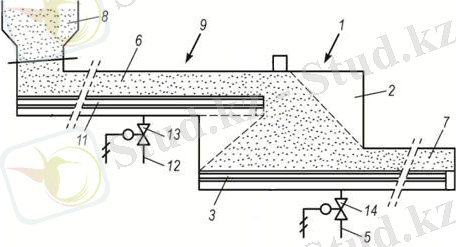

1. 1сурет - Пневматикалық дозатор

1-резервуар; 2-жоғарғы камера; 3, 11-псевдостенка; 5, 12-ауа жыберетін труба; 6, 7шығысындағы түтікше; 8-қоректендіруші танк; 13, 14-селеноидты клапан; 9-псевдоканал.

Дозатордың жұмыс істеу принципі транспортталатын материалдың салмағын тензорезисторлы датчик алқылы өлшеніп, пропорционалды болатын аналогті электрлі сигнал арқылы құрылғыға беріп отыру. Сонымен қатар, транспорттаушы құрылғының жылдамдығын пропорционалды жиіліктік сигнал арқылы түрлендіру. Салмақ өлшегіш датчиктен және жылдамдық датчигінен шыққан аналогті электрлі сигнал мөлшерлеуіш құрылғысына келіп түседі. Дозатордың өнімділігінің шамасы, лентаның жылдамдығы және өнімнің суммалық массасы мөлшерлеуіш құрылғының басқару панелінде шамасы шығады.

Қазіргі уақытта мөлшерлеуіш құрылғылардың конструкциясы көп болып жасылынған. Құрылғылардың көп болу себебі материалдардың диапазоны өте кең және олардың технологиялық, физика-механикалық сипаттамасы әр түрде. Процесстің ерекшелігіне байланысты құрылғыларға арнайы спецификалық талаптары болады.

Мөлшерлеуіштің бұл түріне ленталы және пластинкалы питателдер жатады. Құрғақ, ұнтақталған және кесек материалдарды беруге арналған. Жалпы айтқанда бұл құрылғы шексіз транспортты лентадан тұрады. Екі айналмалы барабанға лента немесе пластинка тізбек арқылы жалғанып айналмылы қозғалыста жұмыс жасайды. Технологиялық процессте мөлшерлеуіш материалды үздіксіз береді.

1. 2 сурет - Сызықты қозғалыста болатын дозатор

Ленталы дозатордың элементтерінің белгіленуінің атауы: 8 - транспорттаушы ( а - ленталы; б - пластинчатый; в - скребкалы; ) ; 1 - рама; 2 - барабан; 3 - варонка; 7 - тазалауыш құрылғы; 4 - засалонка; 5 - роликопора; 6 - борта;

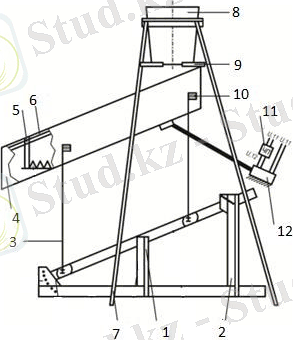

Дозатордың бұл түрі көп жағдайда кесек материалдарды мөлшерлеу кезінде қолданылады және жұмыс істейтін органы тербелмелі қозғалыста болады. Мөлшерлеуіштің екі түрі бар аспалы және кареталы. Аспалы тербелмелі дозаторлар материалдың үйілген кездегі тығыздығы 1 т/м 3 - тан аспайтын материалдарды беру кезінде қолданылады. Кареталы құрылғы материалдарды бір қалыпты береді және әр түрлі және кесек материалдарды мөлшерлеу үшін қолданылады.

1. 3 сурет - Вибрационды дозатор бірінші түрі

4 - алдынғы тіреу; 1 - артқы тіреу; 10 - рессор; 11 - виброжелоб; 13 - стержндар; 14 - реттеуіш пластина; 6 - рама; 17 - дозатор бункер-і; 18 - материалды беру механизмі; 19- кронштейн; 16 - жиілік өзгерткіш; 15 - қозғалтқыш (үш фазалы сызықты асинхронды) .

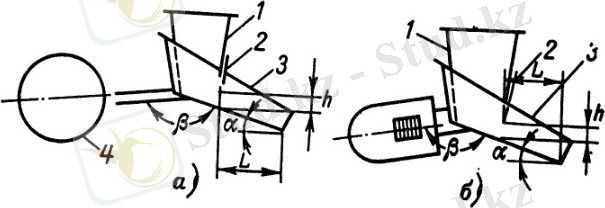

1. 4 сурет - Вибрационды дозатор екінші түрі

а - тербеліс бағытын беретін привод арқылы істейтін дозатор; б - вибропитатель; 1 - варонка; 2 - засалонка; 3 - лоток (қалақша) ; привод.

Мөлшерлеуіштің бұл түрі шнек дозаторы, ұсақталмайтын дәнді материалдарға арналған. Жұмыс жасайтын органы вертикаль, горизонталь және көлбеу ораласа алады.

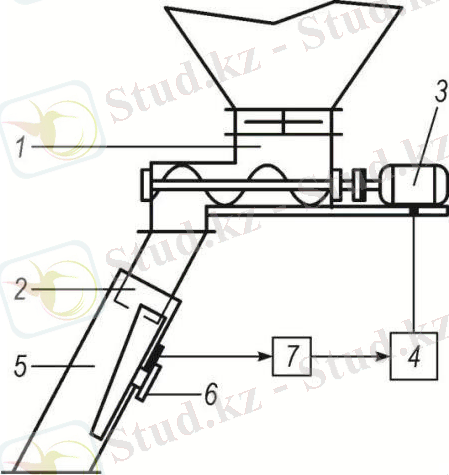

1. 5 сурет - Шнек дозаторы

- - шығын бункері; 2 - шығын датчигі; 3 - қозғалтқыш; 4 - жиілік өзгерткіш; 5 - датчик тензометриалық датчик; 7 - микроконтроллерге сигналдың келуі.

Шнек дозаторының жұмыс істеу принципі, шнек дозаторы 1 материалды бункерден алып оны шығын өлшегішке 2 жыбереді. Шнектің айналу жылдамдығын асинхронды мотор-редукторынан 3 тұратын басқару приводы арқылы өзгертуге болады. Ол үшін жиілік өзгерткіш қолданылады 4. Материал ағыны шығын өлшегіштен өтіп тензометриалық датчикке жалғанған қалақша 5 арқылы беріледі. Тензометриалық датчиктің электрлі сигналы (қалақшадағы материалдың пропорционалды салмағы) микроконтроллерге 7 келеді, ол арқылы ағынның өнімділігі шығарады.

Дозатордың шығарған өнімділігі берілген дозасы мен салыстырылады, және онымен сәйкес келмесе, айырмашылығы табылса жилік өзгерткіш арқылы шнектің айналу жылдамдығына коррекция жүргізіліп отырады. Шнек дозаторымен мөлшерленген материалдың өлшеу қателігі 0, 5% пайыздан аспайды.

Сонымен қатар, транспорттаушы құрылғының жылдамдығын пропорционалды жиіліктік сигнал арқылы түрлендіру. Салмақ өлшегіш датчиктен және жылдамдық датчигінен шыққан аналогті электрлі сигнал мөлшерлеуіш құрылғысына келіп түседі.

Дозатордың өнімділігінің шамасы, лентаның жылдамдығы және өнімнің суммалық массасы мөлшерлеуіш құрылғының басқару панелінде шамасы шығады.

- Бақыланатын, реттелетін және сигналданатын параметрлерін таңдау

Ұнтақ материалдарды мөлшерлейтін дозаторларда бақыланатын, реттелетін және сигналданатын пара-метрлер:

- Лента жылжуын бақылау датчигі;

- Жылдамдық датчигі;

- Жиелік түрлендіргіші;

- Конвейерлік салмақ өлшегіштер.

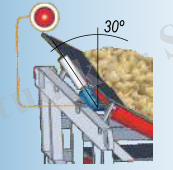

Сурет 1. 6 ДКСЛ-В-03-Ех, ДКСЛ-Н1-03-Ех, ДКСЛ-Н2-03-Ех сериялы лента жылжуын бақылау датчигі

Лента жылжуын бақылау датчигі конвейерлі ленталардың авариялық жылжып кетуін бақылауға арналған немесе барлық типтік ленталарда жүйені автоматты бақылайды немесе қашықтан басқаруға сигнал барады.

Жұмыс жағдайында Қауіпті жағдай Аса қауіпті жағдай

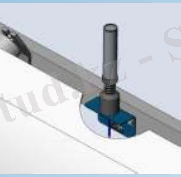

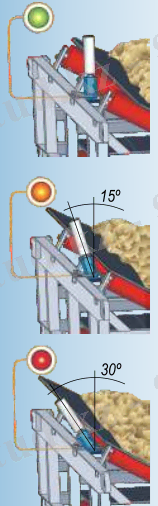

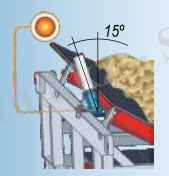

Сурет 1. 7. ДКСЛ-Н-11 . . . 22 сериялы лента жылжуын бақылау датчигі

ДКСЛ-Н-11 . . . 22 сериялы лента жылжуын бақылау датчигі ДКСЛ-Н-03 датчик базасы негізінде құрастырылған, бірақ алдыңғысынан айырмашылығы, оның екі жұп контактілері бар, олар іске қосылу кезіндегі бұрышына байланысты тиісінше тік бұрыштың 15 және 30 градусқа көлбеулеу кезінде өз жағдайын өзгертеді.

Сондықтан бұл қондырғы конвейерлі лентанының жағдайын үш зонада бақылауға мүмкіндік береді:

- ДКСЛ-Н датчик корпусы 15º дейінгі бұрышқа көлбеулеуі кезінде жұмыс режимінде болады, бұл кезде датчиктің электрлік контактылары қалыпты жағдайда болады.

- датчик корпусы 15º- тен 30º дейін ығысқан кезде лента қауіпті жағдайда жұмыс жасайды, оның бірінші жұп контактысы ауыстырылып қосылады.

- датчик корпусы 30º- тен одан жоғары мәнге дейін ығысқан кезде лента аса қауіпті жағдайда жұмыс жасайды, оның екінші жұп контактысы ауыстырылып қосылады.

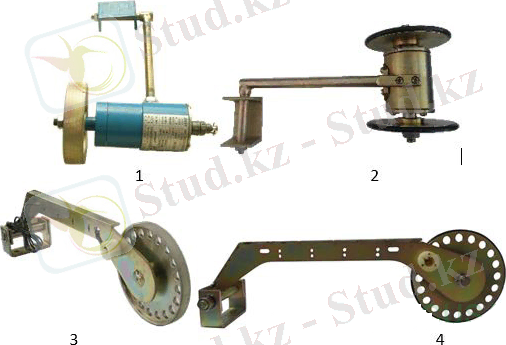

Конвейерлік лентаның қозғалу динамикасын анықтау үшін импульстық немесе кернеу импульсы түрінде шығыс сигналдарын шығаратын тұрақты және айнымалы ток тахогенераторларын пайдаланады. Төменде SUPMETER компания өнімі жылдамдық датчиктері көрсетілген.

Сурет 1. 8 Жылдамдық датчигі(SUPMETER) :

- SD01[A] ; 2- SD01[В] ; 3- SD02[A] ; 4- SD02[В] .

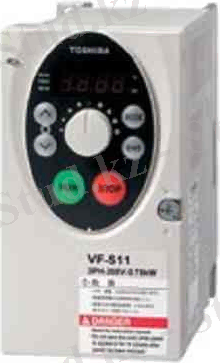

Жиілік түрлендіргіші (ЖТ) түрлендіргіштің шығысында белгіленген жиіліктің электрлік кернеуін құру еcебінен асинхронды электр қозғалтқыштың жылдамды-ғын байыпты реттеуге қызмет атқарады. Жиілік түрлендіргіші өнеркәсіптік жиіліктің айнымалы тогын тұрақтыға түрлендіретін түзулегіштен (тұрақты тоқ көпірі), және тұрақты токты қажетті айнымалы жиілігі мен амплитуданың түрлендіретін инвертордан (түрлендіргіштен) тұрады.

TOSHIBA VFS11 түрлендіргішін тандаймыз өндіруші ЮгПромАвтоматика компаниясы, параметрлері төменде көрcетілген. VF -S11әмбебеп жиілік түрлен-діргіш. Қуат диапазоны: 0, 4-тен 15 кВт. Қолдану аймағы: cтаноктар, конвейерлер, миксерлер, насостар мен компреccорларда, крандар. Кіріс кернеуі 500В-қа дейін. Шығыс жиілік диапазоны 0, 5-тен 500 Гц-қа дейін.

1. 9 сурет - TOSHIBA VFS11 түрлендіргіштің сытқы түрі

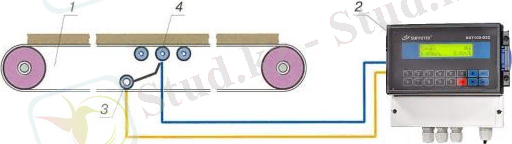

Конвейерлі ленталардың өнімділігін анықтау үшін жылдамдық датчигі мен жүк қабылдау қондырғыларынан электр сигналдары салмақ өлшегіш индикаторға беріледі.

Конвейермен жылжыйтын материалдың тудыратын салмағын тасымалдаушы лента бетіндегі салмақ перпендикуляр бағытталған күшті тензодатчиктің көмегімен өлшейміз.

Сурет 1. 10 Үздіксіз салмақ өлшеу жүйесінде қолданылатын тензодатчиктер:

1-Н8С; 2- ВМ11.

Салмақ тензодатчиктері мен жылдамдық датчиктерінің нәтижелері салмақ өлшеу териминалына беріледі.

Сурет 1. 11 BST 100- D52 салмақ конвейер индикаторы

Сурет 1. 12 Конвейерлік салмақ өлшегіштің схемасы

- Конвейер; 2- салмақ индикаторы Supmeter BST100-D52; 3-жылдамдық датчигі; 4-жүк қабылдау технологиялық процестердің функциональдық схемасын қарастыру

Басқару объктісі ретінде ленталы қоректендіргіші бар үздіксіз жұмыс істейтін дозатор қолданылады . Мөлшерлеу процесінің тиімді көрсеткіші мөлшерленетін материалдың шығыны, ал басқарудың мақсаты- осы шығынды белгілі бір деңгейде ұстап тұру.

Ленталы қоректендіргіштен өтетін материалдың массалық шығыны S өтпелі саңылау ауданы мен

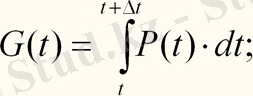

\[{\boldsymbol{\sqrt{f\ }}}\]қозғалыс жылдамдығы мен\[\rho^{\prime}\]материалдың тығыздығына байланысты болады.Ол заслонканың һ мен d экв бөлшектердің диаметріне байланысты болады. Мөлшерлеудің көлемдің тәртібінде тізбектің тұрақты қозғалыс жылдамдығы сақталады және формула бойынша тиелген материал массасы есептеледі G(t) :

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz