АрселорМиттал Теміртау АҚ 1700 БЖЦ-1 ыстықтай илектеу орнағының әдістемелік пештеріндегі қыздыруды оңтайландыруға арналған автоматтандырылған жүйені жаңғырту

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Әдістемелік пештердегі температуралық жағдайларды оңтайландыру мақсатында «АрселорМиттал Теміртау» АҚ 1700 БЖЦ-1 ыстықтай илектеу орнағының әдістемелік пештеріндегі қыздыруды оңтайландыратын автоматтандырылған жүйені жаңғырту

ДИпломдық жоба

5В070200 - «Автоматтандыру және басқару» мамандығы

Теміртау, 2021

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

«Қорғауға жіберілді»

«» 2021 ж.

Әдістемелік пештердегі температуралық жағдайларды оңтайландыру мақсатында «АрселорМиттал Теміртау» АҚ 1700 БЖЦ-1 ыстықтай илектеу орнағының әдістемелік пештеріндегі қыздыруды оңтайландыратын автоматтандырылған жүйені жаңғырту

ДИпломдық жоба

5В070200 - «Автоматтандыру және басқару» мамандығы

Ғылыми жетекшісі

т. ғ. к, доцент

Теміртау, 2021

АҢДАТПА

«Әдістемелік пештердегі температуралық жағдайларды оңтайландыру мақсатында «АрселорМиттал Теміртау» АҚ 1700 БЖЦ-1 ыстықтай илектеу орнағының әдістемелік пештеріндегі қыздыруды оңтайландыратын автоматтандырылған жүйені жаңғырту» тақырыбындағы дипломдық жобасы т. ғ. к, доцент басшылығымен орындалды. Диплом жобасын қорғау жылы 2020.

Түсіндірме жазба құрылғымен басылған мәтіннің 85 бетінде орындалған және оған 12 кесте, 35 сурет кіреді.

Түсіндірме жазба сегіз бөліктен тұрады. Біріншісі - өндірістің сипаттамасы, мұнда цех қызметі, цех процесі және цех өндіретін өнім сипатталған.

Екінші бөлім - үздіксіз кең жолақты 1700 орнағының сипаттамасы, құрамдас бөліктері, ондағы автоматты басқару құрылғылары жайлы сипаттама берілді. Әдістемелік пештің технологиялық процесінің сипаттамасы, құрамы мен қолданылу саласы, құрылымы мен жұмысы сипатталды. Әдістемелік пештеріндегі қыздыруды оңтайландыратын автоматтандырылған жүйені жаңғырту үшін автоматты басқарудың болашақ жүйесінің қажетті сипаттамалары сипатталды, модернизациялауға міндеттер қойылды.

Үшінші бөлімде қойылған міндеттерге сәйкес контроллерлерге, термо түрлендіргіштерге және шығын өлшегіштерге аналитикалық талдау жасалды.

Төртінші бөлімде реттеу заңын таңдау және реттеуіштің баптауларын есептеу жүргізілді.

Бесінші бөлімде техникалық құралдарды, механизмдерді таңдау жүргізілді.

Алтыншы бөлімде технологиялық процесті басқару жүйесін таңдау мен таңдалған контроллердің сипаттамасы жасалды.

Экономикалық бөлімде күрделі салымдарды есептеу жүргізілген және жаңғыртудан жылдық экономикалық тиімділігі есептелді.

«Қауіпсіздік және экологиялылық» бөлімінде қауіпсіздік техникасы, зиянды және қауіпті факторлардың адамға және қоршаған ортаға әсері қарастырылған. Осы факторлардың әсерін төмендету бойынша шаралар қарастырылды.

Функционалдық сұлбалар, алгоритмнің блок-сұлбалары және экономикалық көрсеткіштер.

АННОТАЦИЯ

Дипломный проект студента группы АиУ-17к на тему «Модернизация автоматической системы оптимизации нагрева слябов в методических печах стана 1700 горячей прокатки ЛПЦ-1 АО «АрселорМиттал Темиртау» с целью поддержания температурных режимов в методических печах» выполнен под руководством к. т. н, доцент. Год защиты дипломного проекта 2020.

Пояснительная записка выполнена на 85 страницах печатного текста и включает в себя 12 таблиц, 35 рисунков.

Пояснительная записка состоит из восьми частей. Первый - это характеристика производства, где описывается цеховая деятельность, цеховой процесс и продукция, производимая цехом.

Вторая часть - описание непрерывного широкополосного стана 1700, дана характеристика компонентов, устройств автоматического управления на ней. Описаны характеристика технологического процесса, состав и область применения, структура и работа методической печи. Для модернизации автоматизированной системы оптимизации нагрева в методических печах были описаны необходимые характеристики будущей системы автоматического управления, поставлены задачи по модернизации.

В третьем разделе проведен аналитический анализ контроллеров, термопреобразователей и расходомеров в соответствии с поставленными задачами.

В четвертом разделе проведен выбор закона регулирования и расчет настроек регулятора.

В пятой части был проведен выбор технических средств, механизмов.

В шестом разделе составлено описание выбора системы управления технологическим процессом и выбранного контроллера.

В экономической части произведен расчет капитальных вложений и рассчитан годовой экономический эффект от модернизации.

В разделе «Безопасность и экологичность» рассмотрены техника безопасности, воздействие вредных и опасных факторов на человека и окружающую среду. Рассмотрены меры по снижению влияния этих факторов.

Функциональные схемы, блок-схемы алгоритма и экономические показатели.

ABSTRACT

The diploma project of a student of the AiU-17k group on the topic "Modernization of the automatic system for optimizing slab heating in the methodic furnaces of the LPC-1 hot rolling mill 1700 of ArcelorMittal Temirtau JSC in order to maintain temperature conditions in the methodic furnaces" was carried out under the guidance of Candidate of Technical Sciences, Associate Professor. The year of defense of the diploma project 2020.

The explanatory note is made on 85 pages of printed text and includes 12 tables, 35 figures.

The explanatory note consists of eight parts. The first is the production characteristic, which describes the shop activity, the shop process and the products produced by the shop.

The second part is a description of the continuous broadband mill 1700, the characteristics of the components and automatic control devices on it are given. The characteristics of the technological process, the composition and scope of application, the structure and operation of the methodical furnace are described. For the modernization of the automated heating optimization system in methodical furnaces, the necessary characteristics of the future automatic control system were described, and the tasks for modernization were set.

In the third section, an analytical analysis of controllers, thermal converters and flow meters is carried out in accordance with the tasks set.

In the fourth section, the selection of the regulation law and the calculation of the regulator settings are carried out.

In the fifth part, the selection of technical means and mechanisms was carried out.

The sixth section describes the selection of the process control system and the selected controller.

In the economic part, capital investments are calculated and the annual economic effect of modernization is calculated.

The section «Safety and environmental friendliness» discusses safety practices, the impact of harmful and dangerous factors on humans and the environment. Measures to reduce the influence of these factors are considered.

Functional diagrams, algorithm flowcharts, and economic indicators.

МАЗМҰНЫ

АНЫҚТАМАЛАР, БЕЛГІЛЕР ЖӘНЕ ҚЫСҚАРТУЛАР

БЖЦ - беттерді жаймалау цехы;

ҮКЖО 1700 - үздіксіз кең жолақты орнақ;

ҚДБ - қаңылтақтарды дайындау бөлімі;

МЕМСТ - мемлекеттік стандарт;

САСТ - салааралық стандарт;

ҚНжЕ - құрылыстық нормалар мен ережелер;

ТЖС - тез жанғыш сұйықтық;

ЖС - жанғыш сұйықтық;

ДДЖ - деректерді дайындау жүйесі;

КІРІСПЕ

Өндірістік процестерді автоматтандыру - өндірістік функцияларды, оның ішінде бақылау және басқару функцияларын адамнан өнеркәсіптік өндірістің көптеген салаларындағы арнайы техникалық құрылғыларға берумен сипатталатын техникалық құрылғылар мен олардың кешендерін дамытудың ең жоғары кезеңі.

Өндірістік процестерді автоматтандыру - бұл механизмдер мен машиналарды басқаруға, басқаруды қамтамасыз ететін арнайы құрылғылардың жұмысына жұмсалатын адамның физикалық еңбегін ауыстыру (әр түрлі параметрлерді реттеу, адамның араласуынсыз өнімнің берілген өнімділігі мен сапасын алу) .

Өндірістік процестерді автоматтандыру жүйесі қазіргі уақытта бүкіл әлемде қарқынды дамып келе жатқан негізгі бағыт болып табылады. Бұрын адамның өзі жасаған барлық заттар, оның функциялары тек физикалық қана емес, сонымен бірге интеллектуалды, біртіндеп барлық технологиялық операцияларды, циклдерді және оларды басқаруды жүзеге асыратын технологияға айналды. Бұл қазіргі заманғы технологияның негізгі бағыты. Қазіргі уақытта көптеген өнеркәсіптік салалардағы адамның рөлі тек автоматты контроллердің басқарушысы ғана болуы.

Өнеркәсіптік кәсіпорын цехы.

Ішінара автоматтандыру, автоматты режимде бір операция немесе жеке өндіріс циклі болған кезде орын алады. Бұл ретте оған адамның шектеулі қатысуына жол беріледі. Көбінесе ішінара автоматтандыру процесс адамның өзі оған толықтай қатыса алатындай тез жүретін кезде пайда болады, ал электр жабдықтарының көмегімен басқарылатын өте қарапайым механикалық құрылғылар онымен жақсы күреседі.

Ішінара автоматтандыру, әдетте, қолданыстағы жабдықта қолданылады, оған қосымша болып табылады. Алайда, ол ең үлкен тиімділікті жалпы автоматтандыру жүйесіне қосылған кезде көрсетеді.

Кешенді автоматтандыру өндірістің жеке ірі бөлігін қамтуы тиіс, ол жеке цех, электр станциясы болуы мүмкін. Бұл жағдайда барлық өндіріс бірыңғай өзара байланысты автоматтандырылған кешен режимінде жұмыс істейді. Өндірістік процестерді кешенді автоматтандыру әрдайым орынды бола бермейді. Оның қолданылу саласы - заманауи жоғары дамыған өндіріс, ол өте сенімді жабдықты пайдаланады.

ӨНДІРІСТІҢ СИПАТТАМАСЫ

1. 1 «АрселорМиттал Теміртау» АҚ өндірісі

«АрселорМиттал Теміртау» - бұл Қазақстандағы тігінен интеграцияланған металлургия және тау-кен компаниясы, Қарағандыдағы металлургия зауытына (Теміртау, Қарағанды облысы) иелік етеді, бұл Қазақстандағы ең ірі металлургия кәсіпорны. АрселорМиттал трансұлттық металлургиялық тобының құрамына кіреді, ол 2008 жылдың аяғында әлемдік өнеркәсіптік нарықтың 10% бақылайды. «Эксперт РА Қазақстан» рейтингтік агенттігінің мәліметтері бойынша «АрселорМиттал Теміртау» АҚ Қазақстандағы ең ірі компаниялар тізімінде (2015 жылға) 8 орын алады. Ол үш департаментке бөлінеді: болат, көмір және темір кені [1] .

Компания құрылған сәттен бастап 10 жыл ішінде 1, 5 млрд. доллардан астам қаражат инвестициялаған. Өндірісті жаңғырту жүргізілді, жылына 320 мың тонна өнім шығаратын қорғасын-мырыш цехы салынды. Болат өндірісі 1996 ж. 3, 1 млн тоннадан 5, 1 млн. тоннаға өсті (2004 ж. ), дайын болат - 3, 9 млн. тоннаға (1996 ж. - 2, 2), кеңес жылдарында қол жеткізілген нәтижеге жетпеді: болат - 5, 7 миллион тонна, прокат - 80-ші жылдары 4, 3 миллион тонна. 2006 жылы сортты прокат зауытының құрылысы жүргізілді.

Соңғы бірнеше жылда компанияның өнімдері Қытайда, Еуропада, Америкада және Иранда сатылады, дегенмен «АрселорМиттал Теміртау» АҚ өнімдерді сатуда проблемалар тудырады, бұл қызметкерлердің қысқаруына әкеледі. Осылайша, соңғы бес жыл ішінде компания 8 мың адамды қысқартты, бұл барлық қызметкерлердің 20% құрайды.

«АрселорМиттал» металлургиялық қызметін төрт континентте, соның ішінде дамыған және дамушы нарықтарда жүргізеді. Біздің болаттың шамамен 35% -ы Америкада, шамамен 47% -ы Еуропада және 18% -ы басқа аймақтарда, соның ішінде Қазақстанда, Оңтүстік Африка мен Украинада өндіріледі. «АрселорМиттал» Солтүстік және Оңтүстік Американың, Шығыс және Батыс Еуропаның, ТМД елдерінің және Африканың металл нарықтарын басқарады.

«АрселорМиттал Теміртау» АҚ металлургиялық зауытының құрамына мыналар кіреді:

1) аглодомен өндірісі;

2) кокс-химия өндірісі;

3) болат балқыту өндірісі;

4) прокаттау өндірісі;

5) бірыңғай жөндеу-монтаждау басқармасы;

1. 1 сурет - «АрселорМиттал Теміртау» АҚ

«АрселорМиттал Теміртау» АҚ өндірісінің жалпы көрінісі 1. 1 суретте келтірілген. «АрселорМиттал» компаниясы туралы негізгі мәліметтер:

1) «АрселорМиттал» металлургия және тау-кен өнеркәсібінің әлемдік көшбасшысы болып табылады;

2) 2015 жылы EBITDA көрсеткіші 5, 2 млрд. АҚШ долларын құрады, бұл 2014 жылмен салыстырғанда 27, 7% - ға аз; EBITDA көрсеткіші 4 тоқсанда 1, 1 млрд. АҚШ долларын құрады;

3) 2015 жылғы 31 желтоқсандағы жағдай бойынша таза қарыз 15, 7 млрд. АҚШ доллларын құрады;

4) 2015 жылы Болат тиеу 84, 6 млн тоннаны құрады;

5) 2015 жылы темір рудасын тиеу 62, 4 млн тоннаны құрады;

6) «АрселорМиттал» компаниясының 222 мыңнан астам қызметкері жұмыс істейді.

Сапалы өнім жасау және жаңа технологияларды қамтамасыз ету үшін «АрселорМиттал» компаниясында бүкіл әлем бойынша 1400-ден астам зерттеуші және 11 зертхана жұмыс істейді [2] .

1. 2 БЖЦ-1 «АрселорМиттал Теміртау» АҚ

№ 1 Беттерді жаймалау цехының салыну күнін 1968 жылғы 6 қаңтарда, «1700» жайма орнағын пайдалануға қабылдау актісіне қол қойылған кезде санауға болады.

№ 1 Беттерді жаймалау цехы «Сталь проект» мемлекеттік одақтық институтымен салынды.

№ 1 Беттерді жаймалау цехы - ыстықтай илемделген рулонды және табақты болат, суықтай илемдеу цехы мен қаңылтыр цехына арналған қалыңдығы 2, 0-12 мм, ені 900-1500 мм болатын подкат өндіреді.

Цех құрамына: өнімділігі жылына 4600 мың тонна жоғары автоматтандырылған «1700» кең жолақты орнақ; төрт әдістемелік қыздыру пеші; екі көлденең кесу агрегаты, бойлық кесу агрегаты және лонжерон жолақтарын өндіру агрегаты бар әрлеу бөлімшесі кіреді.

№ 1 Беттерді жаймалау цехында үш бөлімше бар: термиялық, «1700» орнағы және адьюстаж.

Төрт әдістемелік пештегі жылу бөлімінде қаңылтыр илектеу температурасына дейін қызады. Орнақтағы бастапқы топтың клеттерінде қаңылтақтар соңғы топтың клеттерінде дайын табақты алу үшін қажетті төсемнің қалыңдығына дейін қысылады. Жаю жиектерін жолақ енінің қажетті өлшемдеріне дейін қысу №2-5 әмбебап көтермелердің тік білікшелерінде және тік білікшелерінде жүргізіледі [2] .

Тазалау тобында илектелген жолақтар қажетті механикалық қасиеттерді қамтамасыз ету үшін орамдарға орау алдында орағыштар мен илектеудің тазалау тобы арасында орналасқан арнайы себезгілеу қондырғысының көмегімен, сумен салқындатылады.

Орнақта илектелген барлық жолақтар үш орамға оралған. Оралған орамдар ағында таразымен өлшенеді.

Адьюстажда орнақта илектелген металл орамдарын жинау, оларды тұтынушыға жөнелту, орамдарды № 1 және № 2 көлденең кесу агрегаттарында оларды параққа бөлу үшін одан әрі өңдеу жүргізіледі.

Қаңылтыр жаймаларды көлденең кесу агрегаттарынан қаптамамен қаптауға арналған дайын өнім қоймасына, сондай-ақ жаймаларды термоөңдеуге арналған қалыпқа келтіру агрегатына түседі.

Дайын өнім темір жол көлігіне тапсырыс берушілерге жөнелту үшін жаймалар мен орамдардың бумаларында тиеледі.

Ыстықтай тапталған орамдардың басқа бөлігі әрі қарай қайта бөлу үшін суық илектеу цехындағы қоймаға (№2 БЖЦ және №3 БЖЦ) түседі.

Ыстықтай илемделген жаймаларды илектеуден басқа №1 беттерді жаймалау цехы тауарлық қаңылтырларды жөнелтумен де айналысады.

2 АВТОМАТТАНДЫРУ НЫСАНЫНЫҢ СИПАТТАМАСЫ

2. 1 ҮКЖО 1700 негізгі және қосалқы жабдықтарының қысқаша техникалық сипаттамасы

1700 үздіксіз кең жолақты орнағының ыстық илектеу станциясының құрамына: қаңылтақтарды дайындау бөлімі (ҚДБ), жүктеу бөлімі, қыздыру пештерінің бөлімі, клеттердің өрескел және әрлеу тобы, сондай-ақ диірменнің тазарту желісі кіреді [3] .

СДБ учаскесі әртүрлі лабиринтті қаңылтақтарды жинауға, өңдеуге, қарауға, тазалауға, кесуге және БЖЦ-1 әдістемелік пештеріне берілетін қаңылтақтардың және тұтынушыға жөнелтілетін тауарлық қаңылтақтардың сапасын бақылауға арналған.

Тиеу учаскесі: тиеу рольгангасы, көтергіш үстелдерден және беру арбаларынан тұрады.

Қыздыру пештерінің учаскесі қабылдау рольгангасы, тиеу рольгангасы (әрбір пештің алдында), қосарланған итергіш және төрт әдістемелік пештен тұрады.

Клеттердің бастапқы тобы жүйелі түрде орналастырылған тік және көлденең масштабты өлшегіштерден, алғашқы «кварто» жұмыс клетінен және № 2-5 «кварто» әмбебап төрт жұмыс клетінен, сондай-ақ масштабты су тазарту жүйесінен тұрады.

Аралық рольгангасы жылу жинақтағыш экрандар жүйесімен, бөлгіш рольгангасы үшін астауларды парақтарға кесу үшін от кескіштері бар астарларды жинау құрылғысымен жабдықталған.

Клеттердің таза тобы ұшпалы қайшылардан, «дуо» таза қабыршақты бұзғыштан, №№ 6-12 «кварто» жеті клетінен және қажетті геометриялық өлшемдерді, көлденең профильді және планшеттілікті қамтамасыз ету үшін илектеудің жылдамдық режимдерін реттеуге, тетіктерді баптауды (қайта құруды) басқаруға мүмкіндік беретін автоматты жүйелерден тұрады.

Орнақтың жинау желісі мыналардан тұрады: жолақтарды ламинарлық салқындату жүйесі бар №1 бұрғыш рольгангасынан, тартатын роликтерден, қалыңдығы 4, 0 мм дейін және одан аз жолақтарды орауға арналған орауыштардың бірінші тобы (№№ 1-3), «Signode» фирмасының М 400 N-114-CH3-A үлгісіндегі 3 байлау машинасы, № 2 бұрғыш рольгангасы, тартатын роликтер, қалыңдығы 4. 0 мм және одан көп жолақтарды орауға арналған орауыштардың екінші тобы (№№ 4-5), көтергіш-бұрғыш үстелдері бар рулондардың түсіргіштері, жиектегіштері, қабылдағыштары мен конвейерлері.

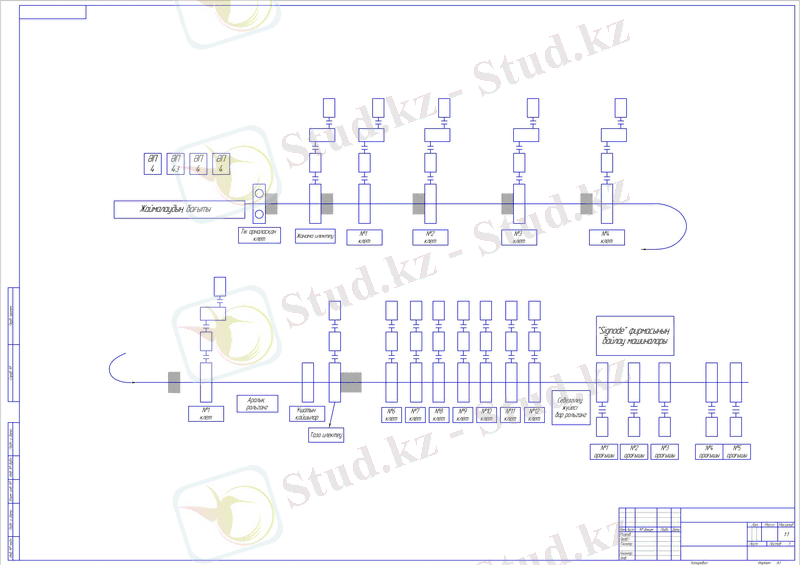

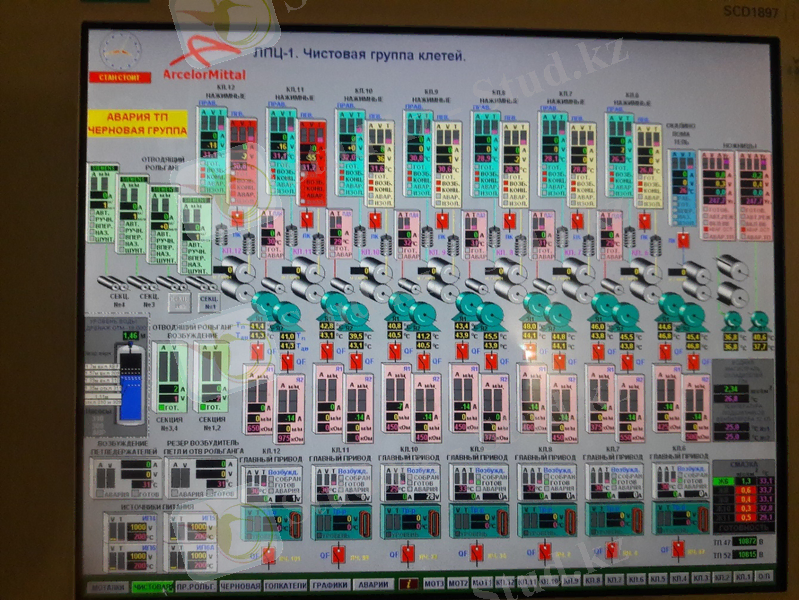

ҮКЖО 1700 негізгі жабдықтарының орналасу сұлбасы 2. 1 суретте көрсетілген. Ал орнақтың автоматты бақылау жүйесінің негізгі параметрлері 2. 2 суретте көрсетілген.

2. 1 сурет - 1700 ҮКЖО желісіндегі негізгі жабдықтардың орналасу сұлбасы

2. 2 сурет - Орнақтың автоматты бақылау жүйесінің негізгі параметрлері

2. 2 1700 орнағының автоматтандырылған жүйелері

Әдістемелік пештердегі қаңылтақтарды жылытуды оңтайландыру жүйесі.

Жүйе әдістемелік пештердің әрбір аймағы үшін қыздырушы белгілеген температуралық режимдерді ұстап тұруға, қыздыру режимдерін және отын шығынын индикациялауға, сондай-ақ әдістемелік пештердің жұмысы бойынша ауысымдық, тәуліктік және айлық есептерді дайындауға арналған деректерді қалыптастыруға арналған.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz