Мұнай майларын өндіру мен тазарту: фенол және фурфурол еріткіштері негізіндегі экстракциялық колонна технологиялық-есептік жобасы

- Мұнай майлары туралы мәлімет

1. 2. Майларды өндіру және тазарту

1. 3. Фурфурол еріткіші мен талғамды тазалау әдісі

5

11

2. ЕСЕПТІК БӨЛІМ

2. 1. Экстракциялық колоннаны есептеу

2. 2. Экстракция колоннасының биіктігін есептеу

3. 3. Жылулық тепе - теңдік

18

20

21

МАЗМҰНЫ

КІРІСПЕ

Мұнай алғашқы және қайтара процестерінен алынған мөлдір дистилляттар - бензиндер, керосиндер, дизельфракцияларды көп жағдайда тауарлы өнім сапсына сәйкес келе бермейды, себебы олардың құрамында пайдалану қасиетін төмендететін компоненттер болады. Осы компонеттерді бөлу ушін мұнай фракцияларын тазалайды. Төменде тазалаудың негізгі әдістері сипатталады:

1. Кейбір мұнайлардан алғашқы өңдеумен алынған дистилляттар құрамында болатын мұнай қышқылдары, фенолдар және басқа оттекті қосылыстар күшті коррозиялық әсер етеді. Бұл қосылыстарды бөлу үшін сілтімен тазалау әдісін пайдаланады.

2. Күкіртті мұнайларды өңдеуден алынған өнімдердің барлық түрлерінде кездесетін күкіртті қосылыстарды жоғары коррозиялық активтілік көрсетеді. Күкірт қосылыстардан тазалауды сілтімен әрекеттеу әдісімен, тотықтыру, меркаптансыздындыру, тағы да гидрогенизациялау әдістерімен іске асырады.

3. Крекинг пен пиролиз процестерінен алынған бензиндерде алкадиендер және қанықпаған сақина қосылыстары болады, олар тез шайыр тузіп, полимеризацияланады. Бұл қосылыстарды бөлу үшін қышқыл, адсорбция және каталитикалық тазалау әдістерін қолданады.

4. Бензин-еріткіштер, жарық алу мақсатындағы керосиндер, өте жоғары тазаланған сұйық парафиндер, биохимиялық өндірісте шикізат болатын, арендерден толық тазалануды қажет етеды. Арендерден тазалауда қышқыл және адсорбциялық әдістерін талғамды еріткіштермен бірге пайдаланады.

1. Технологиялық бөлім

1. 1. Мұнай майлары туралы мәлімет

Мұнай фракцияларын сілті ерітіндісімен тазалауды оттекті және кейбір күкіртті қосылыстарды бөлу үшін және күкірт қышқылымен тазалаудан қалған күкірт қышқылымен оның көмірсутектермен әрекеттесу өнімдерін нейтралдау мақсатында қолданады.

Сілтінің судағы ерітіндісі қышқыл қосылыстарымен суда еритін тұздар түзеді. Бұл қосылыстардың бір бөлігі мұнай өнімі құрамында қалып, сумен жуғанда бөлінеді. Нафтен қышқылдарының тұздары, тағы да феноляттар суда ерігенде гидролизге түсіп, органикалық қышқылдар, фенолдар және сілті түзеді. Қышқылдар мен фенолдар тазаланған өнімде жақсы еритіндіктен, оларды толық бөлу мүмкін емес. Нафтен қышқылдары мен фенолдардың сілті тұздарының гидролиздену дәрежесі сілті консентрациясында және температураға байланысты: оның концентрациясының өсуімен гидролиз дәрежесі төмендейді, температураның өсуімен - көтеріледі. Сондықтан сілтімен нейтралдауды жоғары концентрациялы ерітіндімен төмен температурамен жүргізеді. Май дистилляттарын тазалауда өткір натрийдың әлсіз ерітіндісін пайдаланады және процесті бұзылуы өте қиын

Эмульсия түзілуді болдырмау үшін жоғары температурада жүргізеді. Эмульсия түзілуге нафтен қышқылының тұздары және сульфоқышқылдар әсер етеді.

Күкіртті сутегі өткір натрий ерітіндісі мен сілтінің мөлшері жеткілікті болғанда - күкіртті натрий, оның мөлшері жеткіліксіз болғанда - қышқыл күкіртті натрий түзіледі:

2 NaOH + H2S → Na2S + 2H2O

NaOH + H2S → NaSH + H

Меркаптардан өткір натриймен меркаптидтер түзеді:

RSH + NaOH ⇔ RSNa + H2O

Сонымен қатар, меркаптардың ауаның оттегімен тотығу реакциясы қос сульфидтер тузіп жүреді:

4RSH + O2 → 2RS⋅SR + 2H2O

Меркаптардың тотығу дәрежесі температураның және қоспаны араластырудың интенсивтілігі көтерілумен өседі. Осындай жағдайда түзілген қос сульфидтер сула ерімейді және тазаланған дистиллята тез ериді. Меркаптардың бөлінуі мұндай жағдайда кемиді. Нейтралды күкірт қосылыстары сілтімен реакцияға туспейді.

Сонымен, мұнай дистиляттарын өткір натрий ерітіндісімен әрекеттенгенде күкіртті сутегі бөлінеді, аздап меркаптандар, нафтен қышқылдары мен фенолдар айырылады.

Мөлдір мұнай дистилляттарын тазалау үшін сілті ерітіндісін қайта берумен үздіксіз жұмыс істейтін қондырғыларды пайдаланады. Қондырғы араластырғыш пен тұндырғыштан тұрады. Араластырғыш есебінде кәдімгі сыртқа тепкіш сорап қолданылады. Тазаланған мұнай өнімі тұндырғыштың жоғаргы жағынан шығады да, ал тұнған сілті ерінтіндісі араластырғышқа қайта айналуға беріледі. Осылай тазалау процесі жүреді.

1. 2. Майларды өндіру және тазарту

Майларды өндіру .

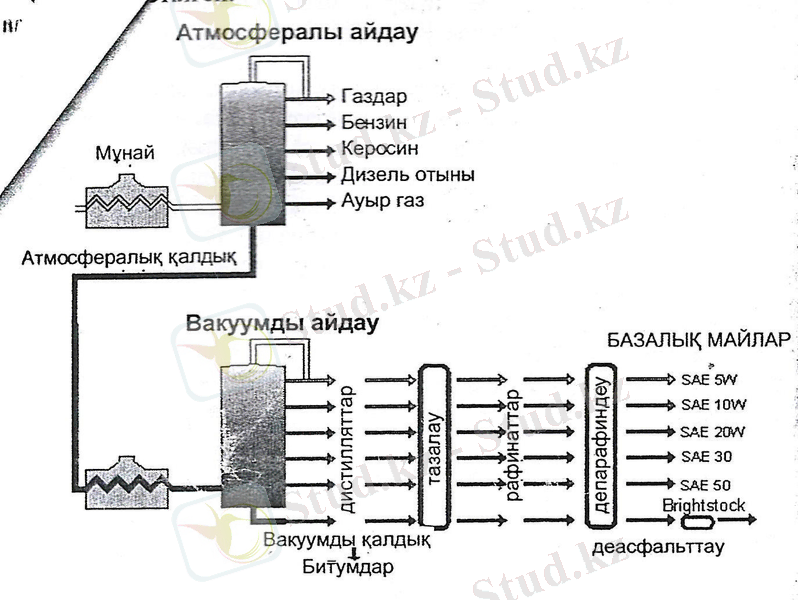

Базалық майлар. Мұнай майларын әртүрлі мақсатында алу негізі- мұнайдың атмосфералық айдаудың қалдығы - мазут. Май фракцияларын вакуумды айдау қондырғыларда алады. Қандайда болмасын майлардың өндіруі 3 кезеңнен тұрады:

- Шикізатты дайындау - бастапқы май фракцияларын алу;

- Бастапқы май фракцияларынан базалық майларды алу;

- Компоненттерді араластыру (компаундеу) және майлардың тауарлық түрлерін алу үшін оларды қосалқы орнатқыштармен (присадкалармен) «жандандыру».

Шикізатты дайындау (бірінші кезеңі) мазуттарды вакуум арқылы айдауда іске асырылады. Майды өндіру үшін пайдаланатын фракциялар 2 топқа бөлінеді:

1 . Дистилятты фракция - мазутты вакуумды айдау арқылы белгілі погондары (300 -400°С, 350 - 420°С, 420 - 450°С) ретінде алынады.

2 . Қосалқы фракция - гудрон(500°С жоғары) .

Осыдан дистилятты май фракцияларынан алынған минералды майлар дистиляттік майлар, ал гудроннан алынған - қалдық майлар деп аталады.

Бастапқы май фракцияларынан базалық майларды алу - екінші кезеңі - күрделі көпсатылы процесс. Процесстің негізгі мақсаты - майдың қызметтік қажетіне кері әсер ететін қосындылардан толығымен немесе жарым жарты келтіру. Мұнай фракцияларынан барлық қышқыл қосындыларды, шектеусіз көмірсутектерді, бірен-саран күкіртті және шайылы қосындыларды полициклді көмірсутектерді, қатты парафиндерді жою қажет.

Май компоненттерін бастапқы май фракцияларынан жоғарыда аталып өткен қажетсіз компонеттерді таңдамалы жою қажет болады. Бұл әдістер физикалық - еріткіштермен экстрациялау, төмендетуде тұндыру, физико-химиялық - адсорбция, х имиялық күкірт қышқылымен әрекетте болу, гидро тазалау. Базалық майлардың сапасын жақсарту басқа технологиялық процесстер - гидрлену, каталитикалық гидрокрекинг, ағартатын саз немесе кристалдық алюмосиликатпен тазалау және т. б.

Май фракцияларын шайырлы заттардан тазату нәтижесінде майлар ашық түске өзгереді. Шайырлы заттарды, қысқа бүйірлік қатарлы полициклді ароматты КС-лерді жою кокстеу әрекетін төмендетеді және майлардың желімділігінің индексін көтереді. Шайырлы заттарды және шектеусіз КС-ді жою термототығу тұрақтылығын ұлғайтады. Қышқыл өнімдерден тазарту тотығу белсенділікті төмендетеді, ал иай құрамынан қатты КС-лерді бөліп шығару салқындау температурасын төмендетеді.

Қалдық майларды өндіру, дистиллятты майларға қарағанда, күрделілеу болады, себебі қалдаық майдың шикізаты болатын гудроннын құрамында шайырлы асфальтенді заттардың үлесі көп. Гудрон ең алдымен деасфальттанады, яғни шайырлы асфальтенді заттар жойылады. Тазартылған деасфальтизат органикалық ерітінділері - фенол немесе фурфурол арқылы селективті (таңдамалы) тазартуға, қалған шайырлы-асфальтенді заттарды және бүйірлі қаталы полициклді ароматты көмірсутектерді алып тастау мақсатында жіберіледі.

Базалық минералдар майларын өндірудің жалпы сызба - нұсқасы. Дистиллятты май фракцияларын деасфальтамайды. Қалған дистиллятты және қалдықты массалардың өндірілуі бірдей болады. Минералдық майларды өндірудің жалпы сызбасы - 2 суретте көрсетілген.

Атмосфералық айдау нәтижесінде жеңіл қайнайтын фракциялар ашық түсті өнімдер және атмосфералық қалдықтар немесе мазут бөлініп шығады, ол майлар өндірудің вакуумдық айдауыда шикізат қызметін атқарады. Атмосфералық қалдықтан (мазуттан) вакуумды айдау арқылы тұтқырлықтары әр түрлі вакуумды дистилляттарын және вакуумды қалдық (гудрон) түзіледі:

- Жеңіл вакуум майы(қайнау температурасы 300 - 400°С),

- Қалдық май(қайнау температурасы 420 - 490°С) .

Дистилляттарды бөліп алынған кейінгі түзілетін гудрон (қайнау температурасы ˃ 500°С) шикізаттың 20 - 30 % мөлшерін құрайды. Кейде қалдық май жеке фракцияға бөлінбейді, ол вакуумдік қалдықтан өндіріледі. Мұндай май тұтқыр болып келеді және жақсылап тазартқаннан кейін мөлдіреген қалдық майы деп аталады. Фракциялық құрамы бойынша базалық майлар дистилляттік, компаунденген және қалдық майлар деп бөлінеді. Компаундтелген майлар дистилляттар мен қалдық майларды араластырудың нтижесінде алынады. Қалдық майларының жаққыш қасиеттері жоғары болады. Қалдық майлар пайдланбалық жағармайлық қасиеттеріне ие.

Олардың жабысқақтығы, тотығуға тұрақтылығы дистилляттік майларларға қарағанда артық болып келеді. Жеңіл дистилляттан жеңіл индустриалды және трансформаторлы майларды алады. Орта және ауыр дистиляттардан - индустриалды және отын майларды, ал компаундтелген және қалдық майлардан - трнсмиссиялық, ауыр индустриалды, цилиндрлі және т. б. майлар алынады. Базалық майдың химиялық құрамы мұнайдың құрамына байланысты. Қазіргі кезде базалық майлардың түрлері:

- Парафинді(парафиндердің ˃75%),

- Нафтенді(нафтен қосылыстарының ˃75%),

- Ароматты(ароматты қосылыстарының үлесі ˃50%),

- Аралас майлар -егер басыңқы қосылыстар болмаса.

Базалық майлар бір бірінен тұтқырлығы, химиялық құрамы және бірқатар басқа да қасиеттерімен өзгешеленеді. Базалық май - қосалқы орнатқышсыз араластыруға дайын тауарлық майдың негізі. Жағар майларының шикізаты ретінде минерал және синтетикалық базалық майлар алынады. Минералды майлардың химиялық құрамы бастапқы мұнайдың құрамына байланысты. Синтетикалық майлардың химиялық құрамы бастапқы шикізатқа (мономерлерге) және синтез әдісіне байланысты болады.

Базалық майларды жетілдіру екі негізгі бағытта іске асырылады:

- Біріншісі, май өзінде оңтайлы шайыр, қышқыл, күкірт, азот қосындысы қалғанша тазартылады, сонымен қатар кейбір қызметтік қасиеттерді жақсарту мақсатымен, қосалқы орнатқыштар ендіріледі. мұндай әдіс сапасы жоғары деңгейлі майын алуға мүмкіндік бермейді.

- Екіншісі, бұл жағдайда базалық май түгел тазартылады және гидроөндіру әдісімен молекулярлық модификация жүргізіледі (гидрокрекинг, гидротазалау және т. б. ) . Бұлардың нәтижесінде жұмыстың ауыр тәртібіне сай келетін малар алынады (тез жылдамдықта жылжу деформацияларына, кермектіктің жоғары индексі және параметрлерінің тұрақтылығына жоғарылатылған беріктік) .

Майларды тазарту.

Майларды тазартуда - келесі негізгі қоспалар алып тасталынады:күкірт, қосындылары және мелалл тотығуын туындататын органикалық қышқылдар бөлініп шығарылады; шектеусіз көмірсутектер - майдың тотығу қарсылығын төмендетуші; шайырлы және асфальтенді қосындылары - олар жылтыр тұнбаларды және бөлшектердің ыстық бетіне таңбалар туындатады, төменгі температуралық қасиетті нашарлатады, тотығуға және каррозияға қарсы тиімділікті басады. Майда еріген қатты көмірсутегілер - парафиндер - майдың қату температурасын көтереді және оның төменгі температурада сүзілуін қиындатады; полициклді қосындылар - майдың төменгі темпратуралық қасиетін нашарлатады және шайырлы тұнбалар мен таңбалардың пайда болуына септігін тигізеді.

Селективті тазарту немесе ерітушілермен экстракциялау - қажетсіз қосындыларды жою әдісі, бұл екі аралық жүйені түзеуге негізделген әдіс, мұнда қоспалар ерітуші және таза май екі қабатқа бөлінеді, экстракт қабатын бөліп шығарғаннан кейін таза май пайда болады. Осылайша, майдан асфальтендік (битумдық) заттар, шайырлар және қысқа буынды ароматты заттар, қатты көмірсутегілері және полициклдік ароматты қосындылар алынып тасталады, себебі олар кокстенуді және тұтқырлықтың температураға тәуелділігін күшейтеді.

Ерітінділермен экстракциялау, әдетте вакуумды дистилляциядан кейін бірден өткізіледі. Дистилляттардың экстракциядан кейін тұтқырлық индексі жоғарырақ болады, сонымен қатар, тотығуға беріктілігі тұрақтандырылады. Бүгінгі күні экстракция үшін негізінде фурфурол немесе н-метилпирролидин қолданады, ал фенолмен экстракциялау сирек кездеседі. Экстракция басында дистилляттардың негізгі химиялық құрамы шағын ғана өгереді, сондықтан да шикі мұнайдың химиялық құрамын әсері сақталып қалады;

Еріткіштермен парафинсіздендіру - парафиндерді жою әдісі, олар майдың қату температурасын ұлғайтады. Май екі еріткіштің - метилэтилкетонның және толуолдың қоспасымен немесе басқаладың қоспасымен араластырылады. Майдан алынған ерітінді -6 . . . -12°С дейін суытылады. Мұндай температурада парафин кристалдары тұнбаға түседі және сүзілу арқылы бөлініп шығады, ал ерітуші майдан айдалады да, нәтижесінде жақсартылған қасиеттеріне ие парафинсізделген май шығады: төменгі қату температурасы, тұтқырлық индексі жоғарылаған, төменгі температурадағы жақсартылған ұшқыштық. Ілеспе өнім - парафин қалдығы катализдік крекинг үшін шикізат болып саналады, ол арқылы жоғары сапалы базалық майлар алынады.

Адсорбенттермен тазарту. Адсорбенттер ретінде ағаратын сазбалшық немесе кристалды алюмосиликаттар қолданылады - біркелкі қуыстығы бар цеолиттер. Белгілі бір мөлшердегі қуыстары бар цеолиттерді таңдау арқылы селективтік адсорбцияны жүргізуге болады: шайыр және асфальт заттарын, алкендерді, полициклді арендерді. Мұндай тазартудан кейін май жарқындата түседі. Негізінде адсорбенттармен тазарту, химиялық тазартудың және ерітінділермен экстракциялаудың соңынан кейін жүргізіледі.

1. 3 Фурфурол еріткіші мен талғамды тазалау әдісі

Фурфурол майлардан көпсақиналы арендерді және сақина алкан арендерді жақсы бөледі және де рафинат шығымын көтеруге мүмкіндік береді. Фурфуролдың кемшілігі - оның жоғары температураның және оттегінің әсерімен шайырлануы, суда жоғары ерігіштігі және булан- дырғыштығы.

Май фракцияларын фурфуролмен экстракциялау нәтижесінде сапасының өзгеруін шикізат пен рафинаттардың өте маңызды кокстенуі мен тұтқырлық индексін алмастыру нәтижесінде анықтауға болады (1-кесте) түтқырлық индексі 25, 30 және тіпті 58-ке көтеріледі, кокстенуі 3-8 есе кемиді.

1-кесте

Майды фурфуролмен тазалаудан алынған рафинаттар сапасы

Шикі-

зат

Рафи-

нат

Шикі-

зат

Рафи-

нат

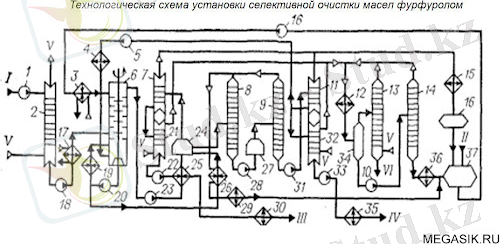

Технологиялыц жүйе (1-сурет) . Май фракциясы (1) шикізат сорабымен (2) деаэраторға беріледі, онда май су буы әсерімен еріген ауадан арылады. Деаэратордан (2) тоңазытқыш (17) арқылы май (6) дөңгелек контактордың орта бөлігіне бағытталады. Жоғары жағынан (3) қыздырғышта қыздырылған фурфурол енгізіледі. Контактордың төменгі бөлігінде экстрактталған ерітінді бөлінеді. Мұнда экстракттан (6) контактордың төменгі бөлігінің температурасы төмендеуіне және еріткіштен арылған экстрактты (11) колоннадан ендіру нәтижесінде, екінші рафинат бөлінеді. Контактордың (6) жоғары бөлігінен рафинат ерітіндісі (23) сораппен (25) жылу алмастырғыш және (24) пеш арқылы колонналарға (7 және 21) бірінен соң біріне еріткішті буландыруға береді.

Колоннаға (21) су буы беріледі. Колоннаның (21) төменгі бөлігінен рафинат (22) сораппен (25) жылу алмастырғышта және (30) тоңазытқышта суытылғаннан кейін, қондырғыдан шығарылады. Экстрактталған ерітінді төменгі бөлігінен (20) сораппен айдап шығарылады.

1 - сурет. Фурфуролмен майды талғамды тазалау қондырғысының технологиялық жүйесі:

1, 5, 10, 16, 18, 20, 23, 28, 31, 33-сораптар; 2, 6, 7-9, 11, 13, 14, 21, 32-колонналар; 3-бу қыздырғыштар; 4, 12, 15, 17, 19, 29, 30, 35, 36-тоңазытқыштар; 16, 34, 37-сыйымдылықтар; 24, 27-пештер;

25, 26-жылу алмастырғыштар;

І-шикізат; ІІ-фурфурол; ІІІ-рафинат; ІУ-экстракт; Ү-су буы; VI-су

Ерітіндінің бір бөлігі (19) тоңазытңыш арқылы контактордың температурасын төмендету мақсатымен контактордың төменгі бөлігіне қайта беріл еді, ерітіндінің басқа бөлігі еріткішті регенерациялауға (2) жылу алмастырғыш және (24) пеш арқылы (8) колоннаға бағытталады. Одан әрі (8) колоннаның төменгі бөлігінен экстрактты ерітінді (28) сораппен (27) пеш арқылы (9) колоннаға беріледі және (9) колоннаның төменгі жағынан (31) сораппен (11) колоннаға, одан жарым-жартылай бөлігі (5) сораппен (6) контактордың төменгі бөлігіне қайта түседі, қалған бөлігі (32) колоннаға ауысады. Колоннаның (32) төменгі бөлігінен экстракт (32) сораппен қондырғыдан шығарылады.

Сонымен, экстрактты ерітіндісінен фурфуролдың (4) сатылы (8 және 9) колонналарда-қысыммен, (11 және 32) колонналарда-вакуумда 32 колоннаға 21 колоннадағыдай су буын береді. 7 және 11 колонналардан қүрғақ фурфуролдың буы, сонымен қатар, (8 бен 9) колонналардан конденсацияланып (39), сыйымдылыққа жиналады. Одан (10) сораппен фурфурол (6) контакторға беріледі.

21 және 32 колонналардан фурфурол мен су буы су мен фурфуролды бөлу жүйесіне бағытталады. Тоңазытқышта 12 конденсацияланған су және фурфурол (34) сыйымдылықта жиналады, онда екі қабатқа бөлінеді: жоғарғы - фурфуролдың (7%) судағы ерітіндісі және төменгі - судың (6%) фурфуролдағы ерітіндісі. Жоғарғы қабат откір су буымен қыздырылатын (13) колоннаға енгізіледі. Бүл колоннаның төменгі бөлігінен фурфуролдан тазаланған су шығады. Бүл суды осы қондырғыда су буын алуға пайдаланады. Сонымен, біріншіден, фурфуролдың жоғалуы кемиді, екіншіден, ағын судың ластануы азаяды. Төменгі қабат иірме түтік арқылы су буымен қыздырылатын (14) колоннаға беріледі. Колоннаның (14) төменгі бөлігінен қүрғақ фурфурол (37) сыйымдылыққа түседі. 13 пен 14 колонналардың жоғарғы бөлігінен фурфурол мен судың азеотропты қоспасының буы шығып, тағы (12) тоңазытқышқа және (34) сыйымдылыққа түседі. 7-9, 11, 21, 32 колонналар құрғақ фурфуролмен буландырылады.

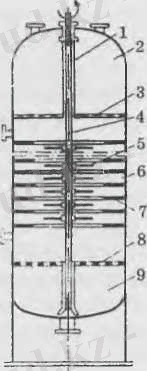

2 - сурет. Роторлы-шеңберлі контактор:

1-білік қабаты; 2, 9-жоғарғы және төменгі тұндырушы аппараттар; 3, 8-торлы табақшалар; 4-ротор білігі; 5-роторлы дискілер; 6-корпус; 7-статорлы

Аппаратурасы. Қондырғының негізгі аппараты - тік орналасқан роторлы-дискілі контактор (РДК) қуаты 40 т/сағ. шамасында, диаметрі - 2, 4- 3, 0 және биіктігі -13, 1-13, 4м(2-сурет) . РДК ішкі қабырғасына диаметрі 1610 мм тұрақты шеңберлі қалқандар бекітілген, олар аппарат бойында әрқайсысының биіктігі 0, 29 м-ді қүрайтын 20 камера түзеді. РДК дәл ортасы арқылы тік бөліп өтеді, оған шеңберлі қалқандар арасында камераның орта бөлігінде орналасқан 1, 22 м диаметрлі диск бекітіледі. Білік (ротор) редуктор-вариатор қозғалтқышы ар қылы іске қосылады. Ротордың айналушы дискісі статордың шеңберлі қалқанымен контактордың тиімді жұмыс алқабын құрайды. Жұмыс алқабының жоғарғы және төменгі бөлігін де торлы табақшалармен бөлінген түндырушы алқабы орна ласқан. Ротор білігінің бір бөлігі түндырушы алқаптан өтетіл сүйықтықтың білікпен бірге бүл алқаптарда айналуын бол дырмау үшін қапталады. Отыргыш салынған колонналаргл қарағанда, РДК қуаты көп, шикізат пен фурфуролдың ондағы жылдамдығы жоғары шеңберлер.

Отырғышты колонналар орнына РДК-ні қолдану май фракцияларының тазалау тиімділігін көтереді: еріткіш шығыны азаяды, рафинат шығымы өседі, оның сапасы артады; бірдей қуат жағдайында РДК отырғышты немесе табақшалы экстракциялау колоналарына қарағанда өлшемдері төмен. РДК фенолды тазалауға пайдалануға болмайды, себебі, фенолды ерітінді тығыздығының жоғарылығынан қондыр- ғы қуаты және рафинат сапасы төмендейді, фазаның эмуль- сияға бөлінуі орын алады және рафинат ерітіндісіндегі еріткіш мөлшері күрт өседі.

1. 4. Май фракцияларын және мұнай қалдықтарын талғамды тазалау

Талғамды тазалау процесінің шикізаты есебінде май дистилляттарын және деасфальтизаттарды пайдаланады. Олардан талғамды еріткіштердің әсерімен шайыр- асфальты мен күкірт-азот қосылыстары, қысқа бүйірлі тізбекті көп сақиналы ароматикалық және нафтен-ароматикалық көмірсутектері бөлінеді.

Талғамды тазалау процесінің, әсіресе, май өндірісінде маңызы үлкен, себебі, оның нәтижесінде майларды пайдаланудың маңызды қасиеттері: тотығуға тұрақтылығы және тұтқырлық индексі өседі, түсі жақсарады, кокстенуі мен күкірт мөлшері кемиді.

Май фракцияларын тазалауда қолданылатын еріткіштерге мынадай талаптар қойылады:

- Еріткіш шикізат құрамындағы қажетсіз компоненттерді ерітуде жоғары талғамды еріткіштік қасиетін температураның алшақ шегіне сақтауы қажет;

- Еріткіш тазаланушы өнімде жақсы еріммеуі керек;

- Еріткіш пен шикізат тығыздығының айырмашылығы -олар бір-бірінен алшақ болуы керек, бұл фазыға бөліну процесңн жеңілдетеді;

- Еріткіштің қайнау температурасы май компонеттерінің температурасынан едәуір төмен болуы қажет, бұл оның фазаға майдан жеңіл бөлінуін және толық регенерациялануын қамтамасыз етеді. Бірақ еріткіштің қайнау температурасының өте төмен болуы процесті қысымда жүргізуге әкеп соғады;

- Еріткіш химиялық жағынан тұрақты және шикізатқа химиялық инертті болуы қаже, уландырмайтын, қопарылыс тудырмайтын және аппараттарды коррозияға ұшыратпайтын болуы қажет;

- Еріткіштің булану жылуы төмен юолуы қажет, бұл энергия және суытушы су шығынын кемітуге жағдай жасайды;

- Еріткіш арзан және тез табыла қоятын болуы керек.

Бұл тақырыпта бәріне бірдей іс жүзіне сәйкес келетін еріткіштер табу қиын. Сондықтан осы талаптардың басым көпшілігіне сәйкес келетін еріткіштер - фенол мен фурфурол, сондай-ақ қосарланған фенол мен крезолдың пропанмен қоспасы өндірісте кең қолдануда. Еріткіштер май фракциясымен әрекеттескенде, олар майдағы қажетсіз компонеттерді жақсы ерітеді және құнды көмірсутектерін аз ерітеді. Сондықтан майды еріткішпен әрекеттегенде екі фаза түзіледі. Жоғарғы фазада -рафинат ерітіндісінде еріткіштің мөлшері аз май компонеттері жиналады, төменгі фазада - экстрактты ерітіндіде еріткіштің негізгі массасымен бірге, майдың қажетсіз компонеттері жиналады.

Талғамды еріткіштермен тазалауды екі фаза түзіле алатын оптималды температура жағдайларында жүргізу мүмкін. Температураның көтерілуімен еріткіштің еріткіштік ңасиеті өседі, ал талғамдылығы біртіндеп кемиді және критикалық температурада бірегей ерітінді пайда болады. Сондықтан талғамды тазалау еріткіштеріне ерекше талаптар қойылады: шикізаттың еріткіште критикалық еру температурасы экстракция процесін 80-150 С температура аралығында жүргізе алатындай жоғары болуы керек.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz