Дискілі вакуум сүзгілер: сүзу теориясы, құрылымы, есептеулері және жаңғыртудың негіздемесі

Жоспар

Сүзу теориясы . . . 2

Сүзгі құрылғысы . . . 5

Сүзгілерді салыстыру және таңдау . . . 8

Сүзгілерді есептеу . . . 12

Қорытынды . . . 26

Пайдаланылған әдебиеттер . . . 27

Кіріспе

Кез келген технологиялық процесс, әдістердің айырмашылықтарына қарамастан, белгілі бір класс аппаратурасында өтетін өзара байланысты типтік технологиялық сатылардан тұрады. Алайда, өнімнің сапасына, өндірістің тиімділігіне, оның энергия және материал сыйымдылығын төмендетуге, қоршаған ортаны қорғауға қойылатын жоғары талаптар таза кен алудың осы технологиялық кезеңдерін және басқа салалардағы осындай процестерден аппаратуралық-технологиялық рәсімдеуде ерекшелігін анықтады.

Металлургия саласындағы процестер көбінесе күрделі және көбінесе гидродинамикалық, жылу, масса алмасу, химиялық және механикалық процестердің үйлесімін білдіреді. Маңызды процестердің бірі-сүзу. Сүзу шламды болуы мүмкін, ол өлшенген бөлшектердің көп саны бар тұтқырғылығы аз сұйықтықтар үшін өткізіледі; тығындау - бөлшектердің кіші өлшемдері және олардың аз мөлшері және құрамдастырылған кезде орын алады.

Қазіргі уақытта сыртқы сүзгіш беті бар, жоғары сүзу жылдамдығымен, түрлі суспензияларды өңдеуге жарамды, қызмет көрсету қарапайымдылығымен сипатталатын барабанды және дискілі вакуум сүзгілер кеңінен қолданылады.

Қазақстанның байыту фабрикаларының көпшілігінде темір, марганец кендерінің жұқа ылғалды концентраттарынан ылғалды жою үшін отандық және шетелдік өндірістік дискілі ваккумдық сүзгілер қолданылады. Дискілік вакуум-сүзгі қара және түсті металлургияда, сондай-ақ химия және басқа да өнеркәсіп салаларында қолданылады. Дискілік вакуум-сүзгіде орналасқан суспензияға арналған ванналар ішінде қуыс арналары бар ұяшықты білік, оған шеңбері бойынша бекітілген және диск түріндегі қатарлары бар, біліктің суспензиясы бар ваннаға айналуы кезінде батыру мүмкіндігімен орнатылған сүзгіш матамен қапталған және олар арқылы ресиверлер, вакуум-өткізгіштер және тарату бастиектері арқылы берілетін вакууммен сүзгіні алып тастау жүргізілетін секторлар бар. Ваннаның алаңдарында орнатылған таратушы бастиектерде жиынтық және кептіру аймақтары конструктивті қосылған. Вакуум-өткізгіштер сүзгіштің қозғалысы бойынша таратқыш бастиекпен жалғанып, эластомерден жасалған.

Сүзу теориясы

Сүзу процесі. Сүзу-қатты дисперсті фазалы біртекті емес жүйені бөлу, қатты бөлшектерді кеуекті қалқамен ұстауға негізделген.

Сүзу сүзгіш қалқанның алдында және одан кейін қысымның әртүрлі әсерімен жүзеге асырылады. Сүзу қарқындылығы технологиялық процестің алдыңғы сатыларында алынған суспензиялардың санына байланысты: шөгіндінің кедергісін төмендететін дисперсиялық жүйе, шайырлы, шырышты және коллоидты заттарсыз.

Сүзудің біртекті емес жүйелерін бөлу кезінде сүзгіштің режимін, сүзгіш қалқанын, сүзгіштің құрылымын таңдау қажеттілігі туындайды.

Сүзгіш материалдар ретінде күкіртті материалдар - құм, суды сүзуге арналған қиыршық тас, түрлі маталар, картон, торлар, кеуекті полимерлік материалдар, керамика және т. б. қолданылады.

1. 2. 2 Сүзу процесінің түрлері . Сүзу процесінің жіктелуі:

1) Көрінетін күш бойынша: сүзу процесінің қозғаушы күші сүзгіш қағаздың екі жағы бойынша қысымның айырмасы болып табылады.

Айырмашылықты екі жолмен алуға болады:

- сүзгіштен артық қысым жасау

- вакуум құру

2) Сүзу механизмі бойынша:

- сүзгіш қалқанның бетінде шөгіндінің пайда болуымен. Бұл ретте қатты бөлшектер қалқаның ішіне енбейді.

- сүзгіш қалқаншаның тесіктерін бітеп, қатты бөлшектер қалқаншаның ішіне енеді.

3) Процестің мақсаты бойынша:

- таза тұнбаны алу;

- сүзгіні алу;

- бір мезгілде тұнба мен сүзгіні алу; 4) Нысаналы мақсаты бойынша:

- тазалап сүзу, оны ерітінділерді қоспалардан тазалау үшін қолданады, ал мақсатты өнім сүзгі болып табылады.

- өнімді сүзу, оның мақсаты тұнбаны алу.

Кез келген фильтрдің маңызды бөлігі болып табылатын сүзгіш қалқан қатты бөлшектерді немесе тұнбаның пайда болуымен өз бетімен немесе микроканалдардың ішкі беттерімен ұстай алады. Сүзу процесінің қозғаушы күші сүзгі қалқаның екі жағындағы қысым мәндерінің айырмашылығы болып табылады.

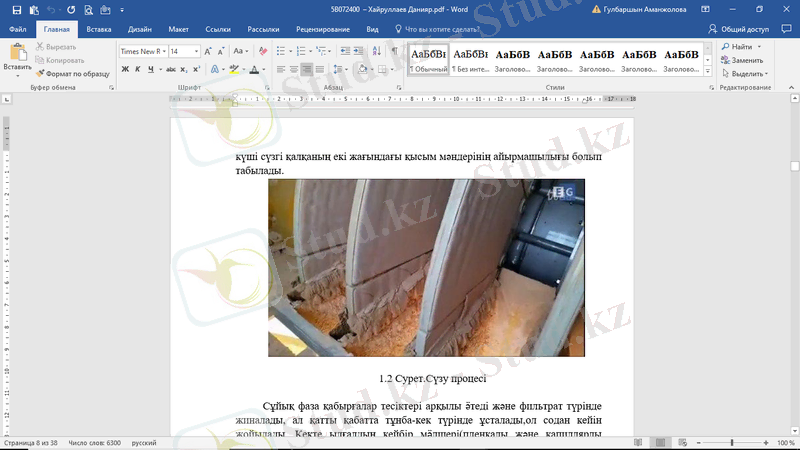

1. 2 Сурет. Сүзу процесі

Сұйық фаза қабырғалар тесіктері арқылы өтеді және фильтрат түрінде жиналады, ал қатты қабатта тұнба-кек түрінде ұсталады, ол содан кейін жойылады. Кекте ылғалдың кейбір мөлшері(пленкалы және капиллярлы бөлігі), ал сүзгіште- қалқаның тесіктері арқылы өткен кішкене мөлшерде қатты бөлшектер бар.

Вакуум және қысым астында сүзу (пресс-сүзу) бар. Вакуум астында сүзу кезінде қысым айырмасы 0. 1 МПа төмен.

Сүзу кезінде кек жинау (сүзу) және оны ауаны сорумен немесе үрлеумен кептіру жүргізіледі, нәтижесінде капиллярлы ылғалдың бір бөлігі ығыстырылады. Егер сұйық фаза құнды болса, онда оның толық бөлінуі үшін кек жуылады (негізінен шикізатты гидрометаллургиялық өңдеу кезінде) . Бұл жағдайда кектіжууға дейін және кейін кептіруге болады.

Сүзгі құрылғысы

Қара және түсті металлургия кәсіпорындарында негізінен келесі сүзгілер түрлері қолданылады:

- Шығатын газдарды шаңнан тазартуға арналған сүзгілер (шаңнан тазарту, шаңнан тазарту) ;

- Қойыртпақты сусыздандыру және шламды сүзуге арналған сүзгілер;

- Технологиялық сұйықтықтарды, ерітінділерді және ағынды суларды тазалауға арналған сүзгілер.

Шығатын газдарды тазарту сүзгілері (құрғақ шаң сүзгілері) - бұл шаңды атмосфералық шығарындыларды ұстау және қоршаған ортаны қорғауға арналған түтік сүзгілері мен электр сүзгілері.

Осы өндірістік процестер үшін берілетін маталар мен Сүзгіш жеңдердің спектрі өте кең және төмен температуралы (+150 °C дейін) сүзуге арналған сүзгіш мата мен жеңдерді, Жоғары температуралы сүзуге арналған маталарды (+250 дейін температуралы ыстық газдарды тазалау) қамтиды. . +300 °C), жамылғысы және қорғаныш сіңдіргіштері бар мамандандырылған маталар.

Қойыртпақты сусыздандыру және шламдарды сүзуге арналған сүзгілер - осындай процестің міндеті мүмкіндігінше құрғақ шөгінді алу болып табылады (кек-кендерді, концентраттарды немесе металлургиялық өндірістің аралық өнімдерін сілтілеу процесінде алынатын бағалы металдарды қоса алғанда, түсті металдардан тұратын қойыртпақты сүзуден болатын қатты қалдық) .

Технологиялық сұйықтықтарды, ерітінділерді және ағынды суларды тазалауға арналған сүзгілер-сұйықтықты қатты бөлшектерден тазартуды қамтамасыз етеді, яғни бұл процестің міндеті барынша таза сұйықтықты алу болып табылады.

Ресей металлургиялық кәсіпорындарында түрлі сүзгі жабдықтары пайдаланылады.

Вакуум астында сүзу аз тұтқыр сұйықтықтарды тазалау үшін қолданылады. Вакуум-сүзгілердегі тазалау дәрежесі әдетте 80 % аспайды, бірақ меншікті тазалау өнімділігі ең жоғары. Вакуум-сүзгіштегі тазарту жұқалылығы кеуекті элементтің (матаның, қағаздың және т. б. ) сүзу қасиеттерімен анықталады. Вакуум-сүзгілердің конструктивтік түрлері көп, алайда байыту практикасында негізінен үздіксіз жұмыс істейтін вакуумсүзгілерді қолданады: түрлі типті барабанды, дискілі, ленталы және т. б.

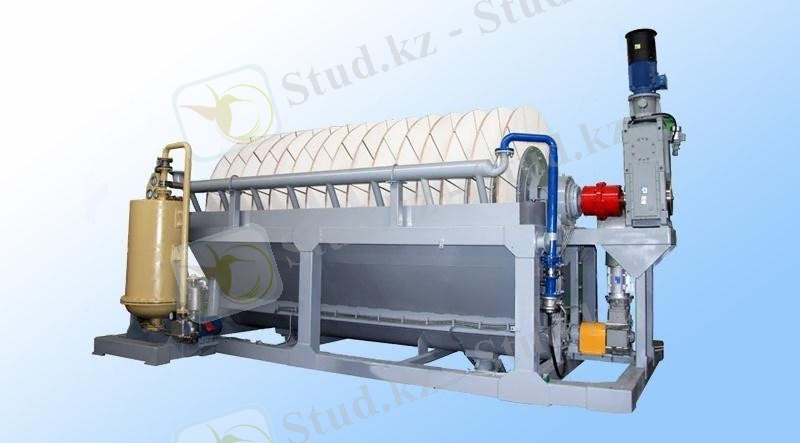

Дискілі вакуум сүзгі. Үздіксіз жұмыс істейтін дискілі сүзгі біліктің көлденең еденіне бекітілген 1-10 дискілерден тұрады. Дискілері бар білік алдыңғы жағынан тар камералармен немесе қалталармен жартылай цилиндр пішінді, саны дискілердің санына тең. Сағат тілі бойынша айналғанда дискілер қалтаға кіреді және жартылай дерлік суспензияға батырылады. Әрбір диск кедір-бұдыр (кейде тесік) бүйір беті бар бір-біріне тығыз қысылған секторлардан тұрады. Сектордың негізінде дренаждық түтігі бар қуыс обойма бар, ол біліктің тиісті тесігіне салынады және секторды қуыс білігі бөлінген бойлық арналардың бірімен қосады. Сыртынан әрбір сектор түтікшенің айналасында байланған сүзгі матадан жасалған қаптармен қапталады. Секторлар бір-бірімен қосарланған ұзын радиалды шпилькалармен бекітіледі, ол біліктің денесіне салынады және ұшында доға тәрізді жапсырмалар бар.

1. 3 Сурет. Дискілі вакуум сүзгі

Осылайша, бір біліктің бойында пайда болған дискілердің барлық секторлары ондағы жалпы бойлық арнамен қосылады. Біліктің шеткі жақтарының біріне дискілерді вакуум және сығылған ауа желілерімен қосатын тарату басы тығыз қысылады. Тарату бастарының әрекет ету принципі барабандық сүзгіштегі сияқты.

Суспензия астау камерасына оның артық құйма келтеқұбыры арқылы құйылатындай мөлшерде төменнен түседі. Қозғалыс кезінде суспензия араластырылады, ал белгілі араластыру әсері дискілер арқылы жүзеге асады.

Сүзу 0, 1-3об/мин (кейде 20об/мин дейін) жасайтын дискілердің айналуында жүреді, сүзгіш мата, секторлардың радиалды науалары, обойма, дренаждық түтіктер, тиісті білік арналары және бастиек камералары арқылы сорылады. Көптеген жағдайларда дискіде сүзу аймағының сыртында тұнбаны кептіру және ауамен үрлеу аймағы болуы керек, дискілі сүзгілерде тұнбаны жуу өте сирек жүргізіледі. Әрбір дискінің екі жағынан қабық камераларының жиектерінде 4 қырғыштар немесе конустық көлденең білікшелер орнатылған. Іштен сығылған ауамен үрлегенде, мата секторда дөңестенеді, шөгінділер қопсиды және лақтырыладымата қырғыштар арасымен өткен кезде. Шөгінділер қабық камералары арасындағы кеңістікке түсіп, науаға немесе түсірілетін транспортерге түседі. Шөгіндінің қалың қабатын алу кезінде білікше орнына қырғыштар қолданылады, бұл ретте қырғыштар негізінен бағыттаушы жазықтықпен қызмет етеді.

Егер тұнбаны жуу қажет болса, дискілердің бетіне радиалды түтіктер жүргізіледі, олар арқылы су шашырайды; шайынды сулар тарату бастиегінің жеке камерасы арқылы шығарылады. Дискілер әдетте қатты жынысты ағаштан жасалады немесе шойыннан немесе түсті металдардан құйылады.

Дискті сүзгілердің артықшылықтары:

1) басқа типтегі сүзгілермен салыстырғанда өндірістік аудан бірлігіне ең үлкен сүзгіш бет,

2) жекелеген дискілер мен оларға арналған маталарды ыңғайлы ауыстыру мүмкіндігі және тиісінше матаның аз шығыны,

3) салыстырмалы түрде аз энергия шығыны.

Кемшіліктері:

1) шөгіннің нашар жуылуы,

2) сүзгі қабығындағы суспензиямен шаю мүмкіндігі;

осыған байланысты дискілік сүзгілер, әдетте, шөгінді шаюсыз жұмыс істейді.

Сүзгілерді салыстыру және таңдау

Сүзу процесі - қатты бөлшектерді ұстап қалатын, ал сұйықты өткізіп жіберетін кеуекті бөгеттер жәрдемімен суспензияларды ажырату.

Суспензияларды с ү з г і- деп аталатын апараттарда ажыратылады. Сүзгілер сүзу бөгеттері арқылы екі бөлікке бөлініп, оның бір бөлігіне суспензия құйылады. Осы екі бөліктің екі жағындағы қысымдар айырмасының әсерінен сұйық сүзу бөгеттерінің кеуктерінен өтіп, олардың бетінде қатты бөлшектер ұсталынып қалады. Сонымен суспензия таза с ү з і н д і және ылғалды т ұ н б а ғ а ажыратылады. Кейбір кезде қатты бөлшектер сүзу бөгетінің кеуектерінде ұсталынып, тұнба пайда болмайды. Осындай қасиеттерге байланысты сүзу процесі екі түрге бөлінеді:

1) Тұнба пайда болу жолымен түсу;

2) Сүзу бөгетінің кеуектерін толтыру (бітеу) арқылы сүзу.

3) Аралық.

Тамақ өнеркәсібінде тұнба пайда болу тәсілі қант заводтарында қанағаттарылған шырынды, сыра заводтарында ірікпені, ашықты зауыттарында ашытқы массаларын сүзуде қолданылады.

Сүзу процесінің қозғаушы күші - қысымдар айырмасы болып табылады. Іс жузінде сүзу процесі үш түрлі режимде өткізіледі:

1) тұрақты қысымдар айырмасында

2) тұрақты жылдамдықта

3) процес жылдамдығының және қысымдар айырмасының өзгеруінде .

Өндірісте сүзу процесін төмендегі қысымдар айырмасында өткізеді:

1) Суспензияның гидростатикалық қысымы әсерінен

МПа

2) Вакуум әсерінен

МПа

3) Қысылған газ (ауа) әсерінен

МПа

4) Суспензия поршенді немесе ортадан тепкіш насос жәрдемімен берілсе

МПа

Сүзу процесінің өнімділігі және алынатын сүзіндінің тазалығы, көбінесе, сүзу бөгеттерінің қасиеттеріне және олардың дұрыс таңдауына байланысты, Олар мынадай қасиеттерге ие болу керек:

1) кеуектерінің өлшемі тұнбаның бөлшектерін ұстап қалатындай;

2) гидравликалық кедергісі аз;

3) сүзілетін ортаның әсеріне химиялық берікті;

4) механикалық және жылулық беріктіктері жеткілікті болу керек.

Сүзу бөгеттері металды торлардан, мақталы матадан, жүнді матадан, синтетикалық және керамикалық материалдардан, шынылы мақтадан және т. б. жасалады. Сонымен бірге сүзгі бөгеті ретінде құм, түйіршік тас, тұнба және т. б. қабаттары қолданылады. Сүзу бөгеттері құрылысына байланысты иілгіш және иілмейтін болып бөлінеді.

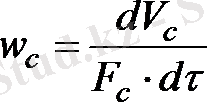

Сүзу процесінің қарқындылығы және сүзгілердің өнімділігі сүзу жылдамдығының шамасымен сипатталады - уақыт бірлігінде сүзгі бетінен алынған сүзінді көлемін көрсетеді.

мұнда: V c - сүзіндінің көлемі, м 3 ; F c - сүзі бөгетінің беті, м 2 ; t - сүзу уақыты, с.

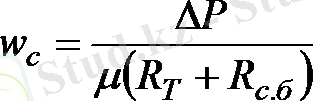

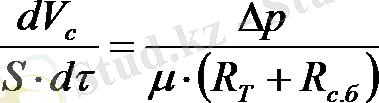

Тұнба және сүзі бөгетінің кеуектерінде сүзінді ағынның қозғалысы Рейнольдстің саның өте төмен мәндерімен сипатталады (Re £ 35), яғни сүзінді ағыны ламинарлық қозғалыс режимінде өтеді. Сонымен бірге, сүзу жылдамдығы қысымдар айырмасына тура пропорционал, ал сұйықтың тұтқырлық кедергісіне кері пропорционал болады, яғни

- қысымдар айырмасы, Па;

- суспензияның сұйық фазасының тұтқырлығы, Па . с;

- тұнба қабатының кедергісі, м -1 ;

- сүзу бөгеттерінің кедергісі, м -1 .

(13. 1) және (13. 2) формуларын теңестіріп, сүзу процесінің негізгі дифференциалды теңдеуін төмендегіше жазуға болады:

Сүзгілер жұмыс істеу әрекетіне байланысты мерзімді және үздіксіз әрекетті болады. Тұнба пайда болатын процестерге мерзімді және үздіксіз әрекетті, ал сүзгі бөгеттерінің кеуектерін толтыру процесінде тек мерзімді әрекетті сүзгілер пайдаланылады.

Қысымдар айырмасын қамтамасыз ету тәсіліне байланысты сүзгілер вакуумда /

МПа/және қысым астында /

МПа/ жұмыс істейтін болып бөлінеді. Қысым астынды жұмыс істейтін сүзгілердің құрылымының механикалық беріктігі жоғары болуы қажет болғандықтан вакуумды сүзгілерді пайдалану тиімділеу. Дегенмен, тұнбаның гидравликалық кедергісі үлкен болса және көп сығылмайтын тұнба болса, онда қысымдар астында жұмыс істейтін сүзгілерді пайдалану тиімді болады.

Технологиялық мақсатқа байланысты сүзгілер: супензияларды ажырататын және өндірістік газдарды тазалайтын болып бөлінеді.

Сүзу бөгеттеріне байланысты сүзгілер: маталы бөгетті, сығылмайтын дәнді бөгетті (құмды, көмірлі) және қатты бөгетті (металды тор, кеуекті керамика, т. б. ) болып бөлінеді.

Сүзу процесінің өтуіне және сүзгілердің тиімді жұмыс істеуіне суспензиядағы қатты бөлшектердің ауырлық күші әсерінен тұнуының көп маңызы бар. Сондықтан, сүзгілер сүзінді қозғалысының және оның ауырлық күшінің өзара бағыттары бойынша: қарама-қарсы бағытты (бұрыш-180°), бір бағытты (бұрыш 0°) және перпендикуляр бағытты (бұрыш 90°) болып бөлінеді.

Сүзгілерді есептеу

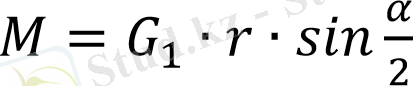

Жетек қуаты келесі қарсыласу моменттерін жеңуге жұмсалады:

- Дискінің айналуы кезінде тұнба қабатының тепе-теңсіздігі салдарынан пайда болатын - М1 кедергі моменті. Тұнба дискінің сүзгіш бетін 3/4 бөлігін жабады, сондықтан тепе-теңсіздік 1/4 бөлігінің сүзгіш бетін жабатын тұнба есебінен жасалады:

,

,

мұнда G - сүзгілеуші беттің тепе-теңсіз бөлігіндегі шөгіндінің салмағы; r - дискідегі осы тұнбаның ауырлық ортасынан қашықтық.

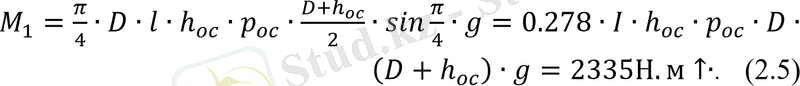

,

мұнда

- тұнба қабатымен жабылмаған жер бетінің ауданы; һ ОС - тұнба қабатының қалыңдығы; r ОС -тығыздығы.

,

мұнда D және l - дискінің диаметрі; A = p / 2 кезінде біз аламыз.

3)

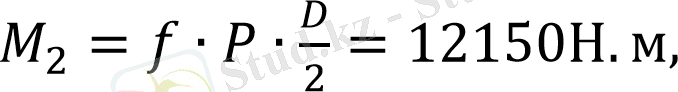

- Шөгінді кесуге кедергі моменті:

мұнда f - үйкеліс коэффициенті;

Р - шөгінді кесу күші, ол:

Р

,

мұнда к - шөгінді кесудің үлестік кедергісі.

Сонда:

.

- Суспензия туралы дискінің үйкелуікедергі моменті (тәжірибелік деректер бойынша)

м .

- сүзгі білігінің тарату басы туралы үйкеліс моменті:

,

мұнда, z - тарату бастарының саны; f - үйкеліс коэффициенті;

- үйкеліс радиусы;

- сүзгі білігінің шетіне бастың қысу күші:

- сүзгі білігінің шетіне бастың қысу күші:

мұнда, F - үйкеліс бетінің ауданы;

р - біліктің және бастың үйкелген бетінің арасындағы үлестік

қысым.

,

мұнда, d2 және d3 - сүзгі білігінің сыртқы және ішкі диаметріне сәйкес;

- ұяшықтар саны; f

o

-ұяшық тесігінің ауданы. Үйкеліс радиусы:

- ұяшықтар саны; f

o

-ұяшық тесігінің ауданы. Үйкеліс радиусы:

,

- Білік мойынтіректеріндегі үйкелуге кедергі моменті:

м

,

м

,

мұнда, f 1 - мойынтіректердегі біліктің цапф үйкеліс коэффициенті; d Ц - диаметрі цапфалар;

G - диск мен шөгіндісі бар білік салмағының күші.

- Барабан сүзгісіне арналған электрқозғалтқыштың толық қуаты N:

,

мұнда M 1 - кедергі моменті;

n - сүзгі білігінің айналу жиілігі;

- сүзгі жетегінің пайдалы әсер коэффициенті.

Дискілі вакуум-сүзгі жетегінің параметрлерін есептеу

Жетек қозғалтқышы келесі кедергіні еңсеруі тиіс:

- Негізгі мойынтіректердің тіректерінде;

- Вакуумнан бүйірлік кедергі;

- Дискілік біліктің пульпада айналуы; 4) Материалды қырғышпен түсіру; 5) Жетек механизміндегі кедергі. Есептеуге қабылдаймыз: - диск диаметріДд= 2, 5 м;

- диск саныn1= 6, n2= 5;

- сүзу ауданы 2ДУ-2, 5 - SфΣ= 93, 5 м2(ДУ-2, 5 - 6 диск. - Sф1= 51 м2; ДУ-2, 5 - 5 диск. - Sф2= 42, 5 м2) ;

- айналым саныn= 0, 2 об. /мин;

- салмағы барабанды қойыртпақпенQ= 51582, 5 Н;

- вакуумqвак. = - 0, 4…- 0, 8 кгс/см2(- 0, 04…-0, 08 МПа) ;

- үрлеу қысымыqвак. = - 0, 4…- 0, 8 кгс/см2(- 0, 04…-0, 08 МПа) ;

- золотниктің диаметріdз= 345 мм;

- дискілік білік тіректерінің диаметріdо. д. в. = 600 мм; 1) Басты мойынтіректердегі үйкеліс моменті: 0, 15Н. м.

М 1 Q r о . д . в . 51582, 50, 150, 3 2321, 2 Н·м.

мұнда, Q -дискілі біліктің пульпасы бар салмағы Н.

Q Qдиск . вала Qпульпы 43249, 128, 3103 51582, 5 Н.

Q диск . вала дискілік біліктің салмағы, Н:

Qдиск . вала Qяч . вал ncект . Qсектора 25609, 1274245 43249, 12 Н.

Q яч . вала - ұяшық біліктіңсалмағы 25609, 12 Н, n сект - секторлар саны, 74 дана, Q сектора - сектордың салмағы, 245 Н, Q пульпы - пульпа салмағы, Н.

Пч 100

Qпульпы 8, 3 кН, n x 12

Ө - сағат өнімділігі-2, 5-51(6), 50 . . . 100 кН/сағ.,

- Вакуумның бүйір қысымы:

d з 2 3, 140, 345 2

Р q вак . 0, 08 0, 0075МН.

4 4

- Золотниктегі күштен үйкеліс моменті Р:

М 2 Р r з 0, 007510 6 0, 150, 345 193, 4Н·м.

- Пульпадағы барабанның айналу кедергісі - өте аз айналу жылдамдығына байланысты елеусіз сондықтан ескермеуге болады.

- Материал кесіндісінің кедергісі қырғышпен қиманың меншікті күші1Н пышақтың ұзындығының 1 см үшін, . qср1Н/м, :

Р ср q ср . L cр 11080 1080Н,

Пышақтардың жалпы ұзындығы:

L ср n дисков 2 R дисков r вн . 621, 250, 3510, 8м.

- Білікке Р күшінің моменті:

Dд 2, 5

М 3 Рср . 1080 1350Н·м.

2 2

- Жалпы кедергі моменті:

М М 1 М 2 М 3 2321, 2193, 41350 3864, 6Н·м.

- Қозғалтқыш қуаты:

М n 3864, 62

Nрсач . 1, 15кВт,

9544 95440, 7

мұнда, -жетектің пәк, = 0, 7.

- Қозғалтқыштың орнату қуаты

N уст k уст N расч . 1, 21, 15 1, 38кВт.

Жетек параметрлері:

- қозғалтқыш-N = 4, 5 кВт. N = 950 об. / мин;

- редуктор-РМ-400, i = 31, 5;

- сыналы белдікті беру-Dш. м. =140 мм., Dш. пр. =600 мм., iр. п. = 4, 29;

- жабық типті бұрамдықты беру-iч. п. = 7, 03.

Дискілі біліктің салмағын пульпамен есептеу:

Q Qдиск . вала Qпульпы 43249, 128, 3103 51582, 5 Н,

Q диск . вала дискілік біліктің салмағы, Н.

Qдиск . вала Qяч . вал ncект . Qсектора 25609, 1274245 43249, 12 Н,

Q яч . вала - ұяшықты біліктің салмағы 25609, 12 Н., n сект - секторлар саны, 74 дана, Q сектора - сектордың салмағы, 245 Н, Q пульпы - пульпа салмағы, Н.

Пч 100

Qпульпы 8, 3 кН, n x 12

Ө - сағат өнімділігі ДУ-2, 5-51(6), 50…100 кН/ч., n ч - дискілік біліктің сағат айналымының саны, n ч = 12 об/сағ.

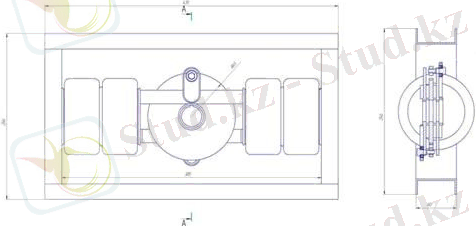

Жаңғыртуды негіздеу. Қазіргі уақытта вакуум-сүзгінің дискілік білігінің жетекті құрылғысы ретінде құрастырылған белдікті-бұрамдықты электр жетегі қолданылады.

ұяшық

біліктің осі

1-Электр қозғалтқыш; 2 - белдікті беріліс; 3-РМ-400 редуктор;

4 - муфта; 5 - бұрамдықты редуктор

2. 1 Сурет. Вакуум сүзгі жетегінің бар нұсқасы

Бірақ бар жетек бірқатар себептер бойынша жетілдірумен ерекшеленбейді:

- пайдалы әсер коэфиценті белгілі болғандай, бұрамдықты беріліс өте үлкен емес-0, 7 шегінде;

- жетектің беріліс қатынасы өте үлкен-936;

- қатты диск;

- гидрометаллургиялық цех жағдайында электромеханикалық жетекэлектрқауіпсіз;

- айналу жылдамдығы өте аз-0, 2 айн / мин.

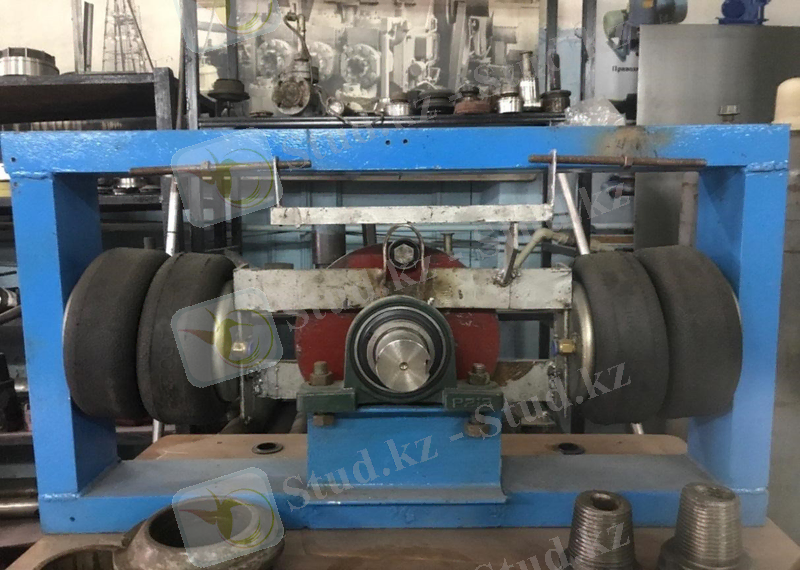

Сүзгіштің дискілі білігінің айналу жетегінің сенімділігін арттыру және конструктивті оңайлату мақсатында 0, 5 МПа (5 атмосфералық қысым) дейінгі қысым кезінде жұмыс істейтін И02 сериядағы пневмобаллондардың итергіш күшін қолдану арқылы храп механизмі (итергіш тип) ұсынылады. (2. 2 сурет) яғни цехты пневмомагистральдан қорытуға болады) .

2. 2 Сурет. Пневмобаллон жетегінің схемасы вакуум сүзгі

Пневматикалық жетек. Артықшылықтары мен кемшіліктері. Тау-кен және металлургия өнеркәсібінде қолданылатын машиналар мен механизмдердің ең тиімді және қауіпсіз жетектерінің бірі, электр және гидравликалық жетектері алдында бірқатар елеулі артықшылықтары бар пневматикалық жетек болып табылады. Оның абыройына жатады:

- конструкцияның қарапайымдылығы, аз металл сыйымдылығы және жоғары емес еңбек сыйымдылығы;

- қызмет көрсетудің сенімділігі мен қарапайымдылығы;

- шаңды, ылғалды және құнарлы ортада жұмыс істеу қабілеті;

- шапшаңдық;

- басқару жеңілдігі және бірқалыпты іске қосу және тоқтату;

- энергияны шоғырландыру және демпфирлеу қабілеті

- сыртқы динамикалық соққыларға аз сезімталдық;

- шексіз ұзақ жүктемені және толық стопорлауды сынусыз және қорғаныс құралдарынсыз қабылдау қабілеті;

- пайдаланылған ауа үшін бұру құбырларынсыз жұмыс істеу.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz