Қорғаныс газ ортасында құбырларды автоматты орбитальды дәнекерлеудің технологиялық процесін әзірлеу

БІТІРУ БІЛІКТІЛІК ЖҰМЫСЫ

Құбырларды дәнекерлеудің технологиялық процесін әзірлеу.

РЕФЕРАТ

Бітіруші біліктілік жұмысы 77 бетте орындалды, 20 сурет, 18 кесте, 30 Пайдаланылған әдебиет көздері бар, А1 форматындағы 2 сурет және А1 форматындағы 3 плакат. Түйінді сөздер: құрастыру және дәнекерлеу технологиясын жасау ҚҰБЫРЛАР, ДӘНЕКЕРЛЕУ РЕЖИМДЕРІ, ДӘНЕКЕРЛЕУ МАТЕРИАЛДАРЫ, ОДА ДӘНЕКЕРЛЕУ ЖАБДЫҚТАРЫ, ҚҰРАСТЫРУ ЖАБДЫҚТАРЫ, БІЛІКТІЛІК СИПАТТАМАЛАРЫ, ЖҰМЫСШЫЛАРДЫ ҚАЙТА ДАЯРЛАУ, ЖҰМЫС ЖОСПАРЫ, ОҚУ ЖОСПАРЫ. Чурикова Е. " құбыр дәнекерлеудің технологиялық процесін дамыту": бітіру біліктілік жұмысы / Чурикова Е. С. ; өсті. мемлекеттік профил. - пе. ну-т, Ин-т. - пед. білім беру, Каф. машина жасау мен металлургиядағы инжиниринг және кәсіби оқыту. - Екатеринбург, 2019. -77 Б. ДРК мазмұнының қысқаша сипаттамасы:

1. Бітіру біліктілік жұмысының тақырыбы " әзірлеме құбырларды дәнекерлеудің технологиялық процесі".

2. Жұмыстың мақсаты: орбиталық қондырғының көмегімен құбырларды автоматты түрде дәнекерлеу технологиясын жасау.

3. Бітіру жұмысы барысында біліктілік ауыстыру жұмыстары жүргізілді автоматты құбыр өткізгіштерді қолмен доғалы дәнекерлеу. Есептеулер жүргізілді құбырларды автоматты дәнекерлеу режимдері. Технологиялық өндіріс кеніші таңдалды.

4. Бұл жұмыстың нәтижелерін қалыңдығы 8 мм құбырларды автоматты түрде дәнекерлеудің технологиялық технологиясын жасау кезінде қолдануға болады.

Мазмұны

Кіріспе . . . … 4

1 технологиялық бөлім . . . 6

1. 1 дәнекерленген құрылымды талдау . . . 6

1. 2 өнімнің дизайн ерекшеліктері . . . 8

1. 3 Болаттың сипаттамасы . . . 9

1. 4 құрылымдық материалды таңдау негіздемесі . . . 9

1. 5 дәнекерлеу әдісін таңдау . . . 12

1. 6 дәнекерлеу материалдарын таңдау . . . 20

1. 7 қорғаныс газын таңдау . . . 21

1. 8 дәнекерленген қосылыстар мен жиектерді дайындау түрін таңдау . . . 21

1. 9 дәнекерлеу режимдерінің параметрлерін есептеу . . . 30

1. 10 негізгі дәнекерлеу жабдықтарын таңдау . . . 35

1. 11 құрастыру жабдықтарын таңдау . . . 38

1. 12 құбыр желісін құрастыру және дәнекерлеу технологиясын әзірлеу . . . 56

2 әдістемелік бөлім . . . 58

2. 1 кәсіби стандарттарды салыстырмалы талдау . . . 59

2. 2 "балқытумен томатты дәнекерлеу операторы мамандығы бойынша дайындықтың оқу жоспарын әзірлеу" . . . 64

2. 3 "арнайы дайындық технологиялары" пәнінің тақырыптық жоспары

жұмысшылар" . . . 66

2. 4 "орбиталық жабдыққа арналған жабдық" тақырыбы бойынша сабақ жоспарын әзірлеу

дәнекерлеу . . . 66

Қорытынды . . . 76

Пайдаланылған әдебиеттер тізімі . . . 77

А Қосымшасы . . . 80

Кіріспе

Машина жасауда дәнекерлеу өндірісі жетекші орын алады. Жасалған бұйымдардың, машиналардың және т. б. құрамына кіретін көптеген тораптар мен бөлшектер құю, штамптау, соғу, кесу арқылы алынған жабдықтар дәнекерлеудің технологиялық процестерінің көмегімен өзара біріктіріледі. Дәл сол дәнекерлеу өндірісінде доғалық дәнекерлеу алдыңғы орынды алады. Перспективалары дәнекерлеу өндірісінің дамуы елдің экономикалық терімен тығыз байланысты және бүгінде өте тұманды көрінеді. Қазіргі уақытта шикізат, материалдар мен электр энергиясының барлық ресурстарын ұтымды пайдалану мәселесі ерекше маңызға ие болды. Материалдық ресурстарды пайдалану тиімділігін арттыру бойынша жеке кәсіпорынның экономикасы үшін де, мемлекет үшін де маңызы зор. Ресурстар қаншалықты ұтымды және дұрыс пайдаланылатынына байланысты жалпы экономиканы да, оның жекелеген секторларын да дамыту. Нәтижелілік материалдық ресурстарды пайдалану материалдық шығындардың бірдей мөлшерінде, тіпті одан да аз мөлшерде өндірілетін өнім көлемінің ұлғаюын қамтамасыз етеді. Бұл мәселені шешудің негізгі бағыттарының бірі-автоматты дәнекерлеуді өзгерту. Бұл дипломдық жобада су құбырын орнату мәселесі қарастырылады. Осыған байланысты орнату технологиясын жасау міндеті қойылды ұсынылатын технологияларды іске асыруға арналған жабдықты таңдау және кейінгі қолдану. Әзірлеу объектісі-құбырды орнату технологиясы. Даму тақырыбы-құбырды құрастыру және дәнекерлеу процесі. Дипломдық жобаның мақсаты-технологиялық процесті дамыту қорғау газ ортада автоматты дәнекерлеу пайдалана отырып құбыр дәнекерлеу. Осы мақсатқа жету үшін келесі міндеттерді шешу қажет:

* негізгі нұсқаны талдау;

* құбырды дәнекерлеудің жобаланған әдісін пысықтау және негіздеу; қалқанды газдар үшін ортада Автоматты дәнекерлеудің қажетті есептеулерін жүргізу;

* құрастыру және дәнекерлеу жабдықтарын таңдау және негіздеу;

* құбыр дәнекерлеу технологиясын жасау;

* осы мақсат үшін электр дәнекерлеушілерді даярлау бағдарламасын әзірлеу дәнекерлеу түрі.

Осылайша, дипломдық жобада технологиялық бөлім әзірленді құбырды дәнекерлеудің технологиялық процесінің жобаланған нұсқасы, соның ішінде қорғау газ ортасында автоматты дәнекерлеу; әдістемелік бөлім-арналған жүзеге асыра алатын дәнекерлеушілерді даярлау бағдарламасын жобалау құбырды дәнекерлеудің жобаланған технологиясы. Дипломдық жобаны әзірлеу барысында келесі әдістер қолданылды: - арнайы ғылыми және техникалық әдебиеттерді талдауды, сондай-ақ деректерді жалпылауды, салыстыруды, нақтылауды қамтитын теориялық әдістер, есептеулер; - тәжірибелік тәжірибені зерттеуді қамтитын эмпирик алық әдістер және бақылау.

1 технологиялық бөлім

1. 1 дәнекерленген құрылымды талдау

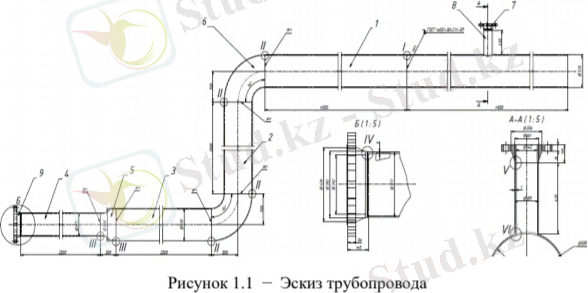

Магистральдық құбырлар-бұл 1, 18 МПа-дан жоғары ортаның артық қысымымен қоса алғанда 1420 мм дейінгі диаметр строй ром құбырлары мен бұрғыштары (12 кгс / см2) 15 МПа-ға дейін (153 кгс / см2) . Магистральдық құбырлар транспорти:Мұнай және мұнай өнімдері (тұрақты конденсатты және тұрақты конденсатты қоса өндіру, өндіру немесе сақтау орындарынан тұтыну орындарына дейін. Кезінде бұл тұрақты конденсат пен бензинге көмірсутектерді (және олардың 0, 2 МПа (2 кгс/см2) кем қаныққан будың серпімділігі бар қоспалар) сонымен қатар 20°С; С3 және С4 фракцияларының сұйытылған көмірсутекті газы және олардың қоспалары, тұрақсыз аудандардағы бензин және мұнай газының конденсаты және басқа да сұйытылған көмірсутектер оларды өндіру немесе тұтыну орнына дейін өндіру; компрессорлық және мұнай айдау шегіндегі Тауарлық өнім станцияларды, газды жер астында сақтау станцияларын, сығымдау компрессорлық станцияларын, газ тарату станциялары мен газ шығынын өлшеу тораптары; жылыту жүйелеріндегі және басқа да сумен жабдықтау жүйелеріндегі су және 250°С дейінгі температурада бу; компрессорлық станцияларға, газды жер астында сақтау станцияларына, газ тарату станциялары мен өлшеу тораптарына арналған импульсті, отынды және іске қосу газы газ шығыны, сондай-ақ газды азайту пункттері үшін. Магистральдық құбырларға арналған материал болат болып табылады. Магистральдық құбырларға арналған құбырларды дайындау бойынша спираль тігісі бар жіксіз, электрмен дәнекерленген тік тігісті және дәнекерленген болып бөлінеді. Диаметрі 500 мм дейінгі диаметрі бар құбырлар тыныш және жартылай тыныш көміртекті және төмен легирленген болаттар. Диаметрі 1020 мм-ге дейінгі құбырлар тыныш және жартылай тыныш төмен қоспалы болаттардан жасалады. Диаметрі 1420 мм дейінгі құбырларды дайындау кезінде төмен легірленген болаттар қолданылады термиялық немесе термомеханикалық қатайтылған күйде. Құбырлардың дәнекерленген қосылысы негізгі металға тең болуы тиіс. Бұл жағдайда құбырлардың қисықтығы 1 м ұзындыққа 1, 5 мм-ден аспауы керек, ал жалпы қисықтық-құбыр ұзындығының 0, 2% артық емес. Зауыт жеткізетін құбырлардың ұзындығы диаметрі құбырларға арналған материал ретінде 10, 5-11, 6 м аралығында болуы керек . 1020 мм және одан да көп 100%-дан өткен табақ пен илектелген болат қолданылады физикалық бұзбайтын әдістермен бақылау (кейіннен рентген сәулесі арқылы ақаулы жерлерді декодтау арқылы) . Құбыр желісі мыналардан жасалған тұйық қабық болып табылады табақтық прокат. Ол дәнекерленген құбырлардан тұрады, шектеулі өзара аралық тиек арматураларымен, айдамалаушы сорғылармен. Құбыр қабырғалары орташа парақтардан жасалған дәнекерленген құрылымдарға жатады қалыңдығы 2-12 мм-ден бастап, бір-бірімен түйіскен бойлай жалғасқан, жиектері тілімделген. Құбырлар ГОСТ 10705-79 бойынша жасалады. Дәнекерленген қосылыстарға тығыздық пен жоғары талаптар қойылады беріктігі, сондықтан буындарды кепілді түрде дәнекерлеу керек бүкіл қалыңдығы бойынша металды дәнекерлеу. Бойлық тігістерді дәнекерлеу бір жағынан жүзеге асырылады. Құбырдағы жұмыс қысымы - 300 МПа-дан артық емес, қабырғаның ең жоғары температурасы-475°С-тан артық емес. орташа қалыңдығы бар қабырға (2 . . . 12 мм) . Магистральдық құбыр учаскесі (1-сурет) желілік құбырдан тұрады құбырды құбырға жеткізу үшін қажетті бөлшектер мен жалғағыш бөлшектер сорғы станциясы. Сызықтық бөлігі (1, 2, 3, 4-позициялар) диаметрі 720 мм және қабырғасының қалыңдығы 10 мм болатын болат тік тігісті құбырлардан тұрады. Құбыржолдың желілік бөлігінің жалғаушы бөлшектері бұрма (6-позиция), келте құбыр (8-позиция), концентрлі өткел (позиция) болып табылады 5) әртүрлі диаметрлі құбырларды және фланецті қосу үшін (7, 9 позиция) .

Эскиз 1. 1

Құбыр дәнекерлеу арқылы қосылған құбырлардан тұрады олар аралық бекіту арматуралары, айдау сорғылары. Диаметрі 820 мм дейін стандартты электрмен дәнекерленген тік жапсарлы құбырлар қабырғасының қалыңдығы 7-12 мм көміртекті және төмен легирленген болаттан жасалған.

1. 2 өнімнің дизайн ерекшеліктері

Кесте 1. 1-материалдың сипаттамасы

Біздің "құбыр" дизайны үшін біз 17ГС болаттан жасалған құбырды таңдаймыз оның коррозияға төзімділігі жоғары және бөлме температурасында, жоғары және төмен температурада жұмыс істей алады. Жалпы коррозия жылдамдығы 0, 4 мм/жыл

1. 3 Болаттың сипаттамасы

Кесте 1. 2-Болаттың химиялық құрамы 17ГС (МЕМСТ 20295-85), %

0, 008

дейін

0, 3

дейін

0, 08

дейін

Кесте 1. 3-Болаттың технологиялық қасиеттері 17ГС .

Кесте 1. 4 -Т=20°С кезінде механикалық қасиеттері 17ГС материалы .

δв (шегі

беріктігі), МПа

δT (аққыштық шегі

қалдық деформация),

МПа

δ5

((салыстырмалы

үзілген кезде ұзарту), %

KCU,

кДж / м

1. 4 құрылымдық материалды таңдау негіздемесі

Құбырды дайындау үшін МЕМСТ 20295- 85 17ГС болат пайдаланылады. Болат парақтарда термиялық өңделген күйде келеді. Болат 17ГС дәнекерленген құбырлар өндірісінде және т . б. кеңінен қолданылады. Химиялық құрамы 2-кестеде, механикалық және физикалық қасиеттері 4-кестеде келтірілген.

Құбырларды дайындауға арналған материалға қойылатын талаптар:- құбырларды дайындауға арналған металда оның беріктігі мен тығыздығына әсер ететін қалқандар, күн Бату, қатпарлану, көпіршіктер, металл емес қосындылар және басқа да дефекациялар болмауы тиіс. Болат парағының сапасы МЕМСТ 5520-79 талаптарын қанағаттандыру, - ақаулардың бетін шығатын тереңдікке тазалауға жол берілмейді шекті ауытқулар үшін прокаттың қалыңдығы. Болат 17ГС - төмен көміртекті төмен қоспаланған конструкциялық Болат жақсы дәнекерленген (жақсы физикалық және технологиялық дәнекерлеу қабілеті), жақсы беріктік қасиеттері: созылу σВ = 510 МПа; аққыштық шегі σТ = 355 МПа; салыстырмалы ұзару δ ≥ 23%. Төмен қосындыланған жүз буындағы қосындылау элементтерінің жиынтық құрамы 4, 0% - дан аспайды, бұл олардың салыстырмалы түрде төмен құнын және жақсы беріктік қасиеттері. Болатта марганецтің болуы соққыны арттырады тұтқырлық және суық сынғыштық, қанағаттанарлық дәнекерлеуді қамтамасыз етеді. Суық жарықтардың пайда болуына төзімділік болаттың суық жарықтарға бейімділігін анықтау үшін көміртек эквивалентінің (Сэкв) шамасын есептеу қажет. Бұл мәнді біле отырып, сіз Болаттың қай тобына жататынын және дәнекерлеу кезінде жылытуды және одан кейінгі өңдеуді қажет ететінін анықтай аласыз. Көміртегі эквивалентінің мәнін есептеу (МЕМСТ 27772-88 сәйкес) мынадай формула бойынша жүргізіледі:

Cэкв =С+

(1. 1)

Мұндағы:С, Mn, Si, Cr, Ni, Cu, V, P - көміртектің, марганецтің, кремнийдің, хромның, никельдің, Мыстың, ванадий мен фосфордың массалық үлестері, %.

Дәнекерлеу Сэкв< 0, 45 кезінде қанағаттанарлық деп саналады.

Болат 17ГС үшін Сэкв есептеу:

Сэкв=

Болаттың шектеусіз дәнекерленуі 0, 33% тең Сэкв қанағаттанарлық дәнекерлеу шегіне кіреді. Сонымен қатар, ғылыми әдебиеттер мен өндірістік тәжірибе 17 мм-ге дейінгі қалыңдығы 12 ГС болатты көрсетуге болатындығын атап өткен жөн термиялық өңдеусіз дәнекерлеу. Яғни, 17ГС Болат суық жарықтардың пайда болуына бейім емес. Ыстық жарықтардың пайда болуына төзімділік. Дәнекерлеу немесе төсеу кезінде ыстық жарықтардың пайда болу ықтималдығын Уилкинсон көрсеткіші бойынша анықтауға болады.

HCS=

(1. 2)

мұндағы Н (Т) С (high temperature cracking sensitivity) - дәнекерлеу жіктерінің кристаллизациялық ыстық жарықтарға бейімділігін бағалайтын параметр; С, S және т. б. - химич. элементтері, %. С, S, Р және т. б. химич. элементтері, %. Егер HCS > 4 болса, онда дәнекерлеу ыстық жарықтарға бейім.

17 ГС болат үшін HSS есептеу;

HCS=

HCS ≤ 4, болат ыстық жарықтарға бейім емес. 17Гс болат дәнекерлеу тобына жатады-жақсы дәнекерленген. Ол дәнекерлеудің қолайлы көрсеткіштеріне ие және белгілі бір шарттарды сақтай отырып, дәнекерлеудің барлық түрлерімен дәнекерлеуге болады өнеркәсіптік маңызы. Бұл ретте дәнекерленген тігістері бар қажетті тұрақтылыққа қарсы білім беру кристаллизационных жарықтар салдарынан төмендетілген мазмұны көміртегі. Кристалдану жарықтарының пайда болуы мұндай бұрыштық тігістерде, көп қабатты тігістің бірінші қабатында, бір жақты тігістер толық болған жағдайда ғана мүмкін болады шетін қайнатып.

Бұл болатты алмастырғыштар: 17ГС және шетелдік аналогтар.

17ГС болаты қызып кетуге және жарықтардың пайда болуына бейім емес, қатаймайтын болаттар тобына жатады. Бұл топтың болаттары металдың қалыңдығына, қоршаған ортаның температурасына және өнімнің қаттылығына қарамастан, дәнекерлеу режимдерінің кең диапазонында ерекше шектеусіз дәнекерленген. Құбырларды орнатуда өндірісті оңтайландыруға байланысты құбырлардың буындарын қолмен доғалық дәнекерлеуді инертті газдарда Автоматты дәнекерлеуге ауыстырған жөн. Бұл дәнекерлеу процесінің уақытын және дәнекерлеу материалдарының құнын азайтуға көмектеседі, әйтпесе құбырды құрастыру және дәнекерлеу процесі өзгеріссіз қалады.

1. 5 дәнекерлеу әдісін таңдау

Қолмен доғалық дәнекерлеу

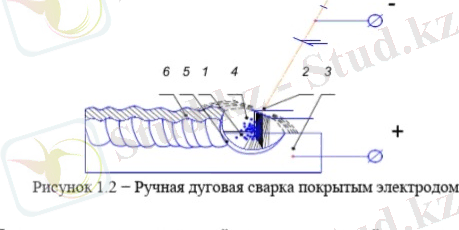

Металл электродтармен доғалық дәнекерлеу қазіргі уақытта ең көп таралған әдістердің бірі болып қала береді. Дәнекерленген құрылымдарды өндіруде қолданылады. Бұл қолданылатын жабдықтың қарапайымдылығы мен ұтқырлығына, әртүрлі про-да дәнекерлеу мүмкіндігіне байланысты механикалық дәнекерлеу әдістеріне қол жеткізу қиын жерлерде және кеңістіктік позицияларда. Қапталған электродпен қолмен доғалық дәнекерлеудің маңызды кемшілігі - процестің төмен өнімділігі және дәнекерлеу сапасының дәнекерлеушінің практикалық дағдыларына тәуелділігі. Электродқа және дәнекерленетін бұйымға дәнекерлеу тогы көздерінен тұрақты және ауыспалы дәнекерлеу тогы беріледі. 1 доғасы электрод 2 Металл өзегін ерітеді, оның жабыны және негізгі металл 3 [6] . Балқытылған металл Шлакпен жабылған 4 жеке тамшы түріндегі электродтың женін 5 дәнекерлеу ваннасына жібереді. Дәнекерлеу ваннасында электрод пен негізгі металдың балқытылған металы араласады, ал балқытылған шлак 2-суретте көрсетілгендей 6 қожды құрайды.

Төмен көміртекті төмен қосындыланған болатты дәнекерлеу кезінде Ано - 1, СМ - 11, ОЗС - 2, ОК-46, УОНИ-13/55 электродтары пайдаланылады. Дәнекерлеу ваннасының өлшемдері дәнекерлеу режиміне байланысты және әдетте келесі шектерде болады: тереңдігі 7 мм - ге дейін, ені 8 - 15 мм, ұзындығы 10 - 30 мм. ОЖ-нің қатысу үлесі әдетте тігіс металының қалыптасуындағы жаңа металдың үлесі болып табылады (15-35%) .

Қолмен доғалық дәнекерлеудің артықшылығы-кез-келген кеңістіктік позицияларда дәнекерлеу мүмкіндігі;

-қол жетімділігі шектеулі жерлерде дәнекерлеу мүмкіндігі;

- бір дәнекерленген материалдан екіншісіне салыстырмалы түрде жылдам өту;

- электрод маркаларының кең таңдауы арқасында әр түрлі болаттарды дәнекерлеу мүмкіндігі;

- дәнекерлеу жабдықтарының қарапайымдылығы мен тасымалдануы.

Қолмен доғалық дәнекерлеудің кемшіліктері:

- басқа дәнекерлеу технологияларымен салыстырғанда тиімділігі мен өнімділігі төмен;

- қосылыстардың сапасы көбінесе дәнекерлеушінің біліктілігіне байланысты; дәнекерлеу процесінің зиянды шарттары. Қорғаныс газдарының ортасында автоматты дәнекерлеу.

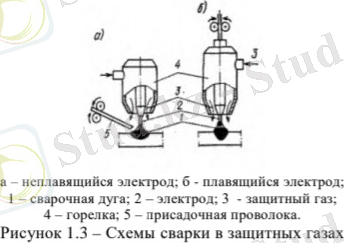

Қорғаныс газдарындағы дәнекерлеу өнеркәсіпте кеңінен қолданылады. Осылайша, әр түрлі кеңістіктік позицияларда қалыңдығы оннан миллиметрге дейін ондаған миллиметрге дейін әр түрлі металдар мен қорытпаларды біріктіруге болады.

Қорғаныс газы дәнекерлеу аймағына орталық түрде берілуі мүмкін (3 - сурет), ал балқитын электродпен дәнекерлеу жылдамдығы жоғарылаған кезде-бүйірден. ЭКҰ үшін тапшы және қымбат инертті газдардың шығыны туралы анықтама екі түрлі газ ағындарымен қорғалған; сыртқы ағын-әдетте Көмірқышқыл газы.

(1. 3 сурет)

Инертті газдардың белсенді қоспасы доғаның тұрақтылығын арттыру, еріту тереңдігін арттыру және тігістің пішінін өзгерту, балқытылған металды металлургиялық өңдеу, Дәнекерлеу өнімділігін арттыру үшін де ұсынылады. Газдар қоспасында дәнекерлеу кезінде электродты металдың тігіске ауысуы артады. 1-5% оттегі бар аргон қоспасы төмен көміртекті және легирленген болатты балқитын электродпен дәнекерлеу үшін қолданылады. Аргонға оттегі қосу критикалық токты төмендетеді, тесіктердің пайда болуына жол бермейді, тігістің пішінін жақсартады. 10-25% көміртегі диоксиді бар аргон қоспасы балқытылған электродпен дәнекерлеу кезінде қолданылады. Көміртекті болаттарды дәнекерлеу кезінде көмірқышқыл газын қосу тері тесігін болдырмауға мүмкіндік береді, доғаның тұрақтылығын және жобалар болған кезде дәнекерлеу аймағын қорғаудың сенімділігін біршама арттырады, жұқа табақты металды дәнекерлеу кезінде тігістің қалыптасуын жақсартады. Көміртегі диоксиді бар аргон қоспасы (20% дейін) және 5% аспайтын оттегі көміртекті және легирленген болаттарды балқытылған электродпен дәнекерлеу кезінде қолданылады. Белсенді газ қоспалары доғаның тұрақтылығын, қалыптасуын жақсартады

тігістер және кеуектілікке жол бермеңіз.

Көмірқышқыл газының оттегімен қоспасы (20% дейін) көміртекті болаттың балқытылған электродымен дәнекерлеу кезінде қолданылады. Бұл қоспаның жоғары тотығу қабілеті бар, терең ерітуді және жақсы пішінді қамтамасыз етеді, тігісті кеуектіліктен қорғайды. Жылу доғасы негізгі металл мен электрод сымын ерітеді. Дәнекерлеу ваннасының балқытылған металы дәнекерлеуді қалыптастыру үшін кристалданады.

Қорғаныс газы ретінде аргон (гелий) қолданылады. Дәнекерлеу диаметрі 1, 2 мм Св-08Г2С сымымен жүзеге асырылады. тігіс металының және тігіс аймағының құрылымы мен қасиеттері пайдаланылған сымның брендіне, негізгі металдың құрамы мен қасиеттеріне және дәнекерлеу режиміне байланысты.

Көмірқышқыл газының сапасы тігіс металының қасиеттеріне айтарлықтай әсер етеді. Азот пен сутектің, сондай-ақ ылғалдың жоғарылауымен тігістерде тері тесігі пайда болуы мүмкін. Көмірқышқыл газын дәнекерлеу аз сезімтал тоттың теріс әсеріне.

Қыздырғыштың саптамасынан өнімге дейінгі оңтайлы қашықтық 15-25 мм аралығында болады. егер электродтың шығуы үлкен болса, дәнекерлеу ваннасының газ қорғанысы бұзылуы мүмкін. Электродтың аз ұшуымен ток өткізгіш ауыз қуысы тез тозады және тігістің пайда болу шарттары нашарлайды.

Бұл дәнекерлеу әдісінің кемшіліктері:

- инертті қорғаныс газдарының тапшылығы және жоғары құны;

- дәнекерлеушіні жарық және жылу сәулелерінен қорғау қажеттілігі.

Әдістің артықшылықтары:

Қорғаныс газдарының ортасында дәнекерлеудің негізгі артықшылықтары (салыстырғанда

флюспен дәнекерлеу және электродтармен дәнекерлеу) :

- металдарды ашық ауада тотығудан қорғаудың жоғары дәрежесі;

дәнекерлеу машинасының осы түрін пайдалану ыңғайлылығы

әр түрлі кеңістіктік позициялар;

- к-18 газдарының қоспасын қорғау ретінде пайдаланған кезде дәнекерлеу тігісінің бетінде шлак қосындылары мен оксидтері пайда болмайды;

- қорғаныс газдары ортасында дәнекерлеуді пайдаланған кезде дәнекерлеу тігісін қалыптастыру процесін бақылауға және оны реттеуге болады;

- доғалық дәнекерлеуге қарағанда үлкен өнімділік пен тиімділік;

- к-18 газдарының қоспасында толтырғыш металдың төмен шашырауы.

Қолдану салалары:

Қорғаныс газдарының ортасында дәнекерлеуді қолдану аясы өте кең.

Ол ұшу аппараттарының, құбырлардың түйіндерін қосу үшін қолданылады, баяу балқитын (титан, ниобий және т. б. ) және түсті металдарды (алюминий, мыс) .

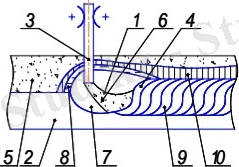

Ағын қабаты астында автоматты дәнекерлеу

Дәнекерлеудің бұл әдісінің оңтайлы ерекшелігі-ода-да көрсетілгендей, ашық ауадаес, ағынды қабаттың астында

Сурет-1. 4. Ағын қабаты астында автоматты дәнекерлеу

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz