1700 стан моталкасының технологиялық процестерін SCADA Trace Mode жүйесі негізінде автоматтандыру және басқару

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

«ҚАРАҒАНДЫ ИНДУСТРИЯЛЫҚ УНИВЕРСИТЕТІ» КеАҚ

Факультет: ЭКжБЖ Кафедра: ЖИТ

Мамандық: 5В070200 «Автоматтандыру және басқару» Группа: АжБ-18к

Диплом алдындағы практика бойынша есеп

Тақырыбы: «SCADA Trace Mode жүйесі негізінде 1700 илемдеу моталкасының технологиялық процестерін басқару»

(Қолы)

Университеттегі тәжірибие жетекшісі:

Аявхан Қ. А.

(Қолы)

Кәсіпордағы тәжірибие жетекшісі:

Ширшов В. А.

(Қолы)

Темиртау, 2022 ж.

МАЗМҰНЫ

ҚОЛДАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

3

ПЕ. 5B070200. 11-18. 10. ТЖ

КІРІСПЕ

Өндірістік процестерді автоматтандыру қазіргі уақытта бүкіл әлемде қозғалатын негізгі өндіріс бағыты болып табылады. Бұрын адамның өзі жасаған барлық нәрсе, оның функциялары тек физикалық ғана емес, сонымен бірге зияткерлік те біртіндеп технологияға ауысады, ол өзі технологиялық циклдерді орындайды және оларды басқарады. Бұл қазіргі заманғы технологияның негізгі бағыты. Көптеген салаларда адамның рөлі автоматты бақылаушыға ғана түседі.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

4

ПЕ. 5B070200. 11-18. 10. ТЖ

Жалпы жағдайда «технологиялық процесті басқару» түсінігінде процесті іске қосу, тоқтату, сондай-ақ талап етілетін бағытта физикалық шамаларды (процесс көрсеткіштерін) қолдау немесе өзгерту үшін қажетті операциялар жиынтығын түсіндіреді. Технологиялық процестерді жүзеге асыратын жеке машиналар, агрегаттар, аппараттар, құрылғылар, машиналар мен аппараттардың кешендері автоматикада басқару объектілері немесе басқарылатын объектілер деп аталады. Басқарылатын нысандар өз мақсаты бойынша әртүрлі.

Технологиялық процестерді автоматтандыру - механизмдер мен машиналарды басқаруға, басқаруды қамтамасыз ететін арнайы құрылғылардың жұмысына жұмсалатын адамның физикалық еңбегін ауыстыру (әр түрлі параметрлерді реттеу, адамның араласуынсыз өнімнің берілген өнімділігі мен сапасын алу) .

Өндірістік процестерді автоматтандыру еңбек өнімділігін бірнеше есе арттыруға, оның қауіпсіздігін, экологиялылығын арттыруға, өнім сапасын жақсартуға және өндірістік ресурстарды, соның ішінде адам әлеуетін неғұрлым ұтымды пайдалануға мүмкіндік береді.

Кез-келген технологиялық процесс белгілі бір мақсатқа жету үшін жасалады және жүзеге асырылады. Соңғы өнімді шығару немесе аралық нәтиже алу. Сондықтан автоматтандырылған өндірістің мақсаты өнімді сұрыптау, тасымалдау, орау болуы мүмкін. Өндірісті автоматтандыру толық, күрделі және ішінара болуы мүмкін.

Жартылай автоматтандыру бір операция немесе жеке өндірістік цикл автоматты түрде орындалғанда пайда болады. Сонымен бірге оған адамның шектеулі қатысуына жол беріледі. Көбінесе, ішінара автоматтандыру процесс оған тез қатыса алмаған кезде орын алады, ал электр жабдықтарымен басқарылатын қарапайым механикалық құрылғылар ол өте жақсы жұмыс істейді.

Жартылай автоматтандыру, әдетте, қолданыстағы жабдықта қолданылады, оған қосымша болып табылады. Бірақ, ең үлкен тиімділікті ол автоматтандырудың жалпы жүйесіне қосылған кезде көрсетеді, бастапқыда бірден әзірленеді, дайындалады және оның құрамдас бөлігі ретінде орнатылады.

Кешенді автоматтандыру өндірістің жеке ірі учаскесін қамтуы тиіс, бұл жеке цех, электр станциясы болуы мүмкін. Бұл жағдайда барлық өндіріс бірыңғай өзара байланысты автоматтандырылған кешен режимінде әрекет етеді. Өндірістік процестерді кешенді автоматтандыру әрқашан орынды емес. Оның қолданылу саласы өте сенімді жабдық қолданылатын заманауи жоғары дамыған өндіріс.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

5

ПЕ. 5B070200. 11-18. 10. ТЖ

Бір машинаның немесе қондырғының істен шығуы бүкіл өндірістік циклді бірден тоқтатады. Мұндай өндірісте өзін-өзі реттеу және өзін-өзі ұйымдастыру болуы керек, ол бұрын жасалған бағдарлама бойынша жүзеге асырылады. Сонымен бірге адам өндіріс процесіне тек тұрақты бақылаушы ретінде қатысады, бүкіл жүйенің және оның жекелеген бөліктерінің күйін бақылайды, іске қосу үшін және төтенше жағдайлар туындаған кезде немесе осындай пайда болу қаупі туындаған кезде өндіріске араласады.

Өндірістік процестерді автоматтандырудың ең жоғары деңгейі - толық автоматтандыру. Оның көмегімен жүйенің өзі өндірістік процесті ғана емес, сонымен бірге оған толық бақылауды да жүзеге асырады, оны автоматты басқару жүйелері жүзеге асырады. Толық автоматтандыру үнемді, тұрақты өндірісте өзгермейтін жұмыс режимі бар процестермен тұрақты өндірісте болуы мүмкін.

Әрбір жүйе белгілі бір функцияларды орындайтын компоненттерден тұрады. Автоматтандырылған жүйеде сенсорлар оқылымдарды қабылдайды және жүйені басқару туралы шешім қабылдау үшін оларды жібереді, бұған дейін пәрмен жетекшілік етеді. Көбінесе бұл электр жабдықтары, өйткені электр тогының көмегімен пәрмендерді орындаған тиімді.

Автоматтандырылған басқару жүйесі кезінде датчиктер көрсеткіштерді операторға пультке береді, ал ол шешім қабылдап, команданы атқарушы жабдыққа береді. Автоматты жүйе кезінде-сигнал электрондық құрылғылармен талданады, олар шешім қабылдап, орындаушы құрылғыларға команда береді.

Адамның автоматты жүйеге қатысуы бақылаушы ретінде де қажет. Оның кез-келген уақытта процеске араласуға, түзетуге немесе тоқтатуға мүмкіндігі бар.

Қазіргі уақытта автоматты басқару жүйелері өндірістік процесті жүргізіп қана қоймай, сонымен қатар оны бақылайды, штаттан тыс және апаттық жағдайлардың туындауын қадағалайды. Олар технологиялық жабдықты іске қосады және тоқтатады, артық жүктемені бақылайды, апат болған жағдайда іс-қимылдарды пысықтайды.

1 ӨНДІРІС СИПАТТАМАСЫ

1. 1 « АрселорМиттал Теміртау » АҚ сипаттамасы

Қарағанды металлургия комбинаты, ал қазіргі «АрселорМиттал Теміртау» табақ прокат өндірісіне маманданған ТМД елдерінің металлургия кешенінің бес ірі кәсіпорындарының қатарына кіреді.

Оның құрылған күні-1960 жылдың 3 шілдесі. Бұл күні № 1 домна пеші алғашқы шойын шығарды. Осы жылдар ішінде комбинат шойын, болат, кең сұрыпталымды және мақсатты прокат өндіретін, сондай-ақ коксохимиялық өндірістің өнімдері мен құрылыс индустриясы үшін шикізат өндіретін толық металлургиялық циклі бар қуатты заманауи кәсіпорынға айналды [1] .

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

6

ПЕ. 5B070200. 11-18. 10. ТЖ

Орындаған

Рахымбек С. Қ.

Тексерген

Аявхан Қ. А.

ӨНДІРІС СИПАТТАМАСЫ

Әдеб.

Беттер

35

ҚарИУ, АжБ-18к

Комбинатты одан әрі дамыту үшін қолайлы экономикалық және географиялық орналасуы, яғни Қарағанды бассейнінің кокстелетін көмірінің, орталық және Шығыс Қазақстанның темір және марганец кендерінің жақын орналасқан кен орындарының, сондай-ақ металл конструкцияларын өткізудің перспективалы аудандарының болуы алғышарт болды.

Жарты ғасырлық тарихында зауыт үнемі өсіп, дамып келеді, жаңа өндірістерді іске қосты, шығарылатын өнімдердің номенклатурасын кеңейтті.

1964 жылы №1 және №2 үлкен жүкті мартен пештерінің кешені пайдалануға берілді. Бірінші шойын балқымасы шығарылды. 1966 жылғы 25 наурызда «1150» слябингі (қысу цехы) пайдалануға берілді, ал 1968 жылғы 9 қаңтарда «1700» ыстықтай прокаттау станы (ЛПЦ - 1) қатарға енгізілді. Кейіннен 250 тонналық түрлендіргіш, ал 1973 және 1983 жылдары суық прокаттау цехы (ЛПЦ-2) және қаңылтыр цехының бірінші кезегі (ЛПЦ - 3) іске қосылды. 1998 жылы ыстық мырыштау және алюминийлеу цехы пайдалануға берілді, 2002 жылдың мамырына қарай ЦГЦА құрамында үздіксіз ыстық мырыштаудың екінші желісі аяқталып, пайдалануға берілді. 18 қаңтар 2005 ж. - МНЛЗ бірінші желісі іске қосылды, бірінші үздіксіз құйылған сляб алынды. 2005 жылғы 3 қараша - боялған прокат өндіру желісі іске қосылды.

1995 жылы Қарағанды металлургия комбинаты LNM Group құрамына кірді және «ИСПАТ КАРМЕТ» акционерлік қоғамы ретінде тіркелді. Кейінірек «ИСПАТ КАРМЕТ» АҚ құрамына сондай - ақ «ИСПАТ КАРМЕТ» АҚ көмір департаментін және ЖЭО-2 құра отырып, Қарағанды көмір бассейні шахталарының бір бөлігі енгізілді.

2004 жылғы желтоқсанда сауда маркасының өзгеруіне байланысты «ИСПАТ КАРМЕТ» АҚ «Миттал Стил Теміртау» АҚ болып өзгертілді.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

7

ПЕ. 5B070200. 11-18. 10. ТЖ

Екі ірі әлемдік болат өндірушілердің Arcelor және Mittal Steel Company бірігуіне байланысты 2007 жылғы қыркүйекте «Миттал Стил Теміртау» АҚ «АрселорМиттал Теміртау» АҚ болып өзгертілді. «АрселорМиттал Теміртау» АҚ Қазақстандағы толық металлургиялық циклді және жобалық қуаты жылына 4, 5 млн. тонна прокат шығаратын ірі металлургиялық кәсіпорын болып табылады [1] .

Бүгінгі таңда «АрселорМиттал Теміртау» АҚ :

- Өндірістік қуаты жылына 3, 7 млн. тонна кокс алты кокс батареясы құрамындағы Кокс химиясы өндірісі. Қарағанды көмір бассейнінің кокстелетін көмірі Кокс химиясы өндірісінің шикізаты болып табылады;

- Аглодоменалық өндіріс. Агломерат, шекемтас, кокс домна балқытуға арналған шикізат болып табылады. Қосымша отын ретінде мазутты үрлеу қолданылады. Балқытылатын шойын айналмалы цехта өңдеуге арналған. Домна цехының өндірістік қуаты жылына 5, 7 млн. тонна шойынды құрайды;

- Болат балқыту өндірісі. Құрамында: миксер бөлімшесі (2 мик-күкірт), болат балқыту учаскесі (3 Конвертер), металды жетілдіру учаскесі, пеш - шөміштің екі қондырғысы, дайындамаларды үздіксіз құю 2 машинасы, әк күйдірудің екі цехы, смоломагнезит цехы, Копр цехы. Қайнаған, жартылай тыныш, тыныш және төмен қоспаланған болат маркаларын балқыту;

- Прокат өндірісі цехтардан тұрады;

- №1 қаңылтыр жаймалау цехы қалыңдығы 2, 0-ден 12, 0 мм-ге дейінгі орамдар мен табақтарда ыстықтай илемделген илек, сондай-ақ электрмен дәнекерленген құбырлар үшін штрипс өндіреді. Цех қуаттылығы жылына 4600 мың тонна;

- №2 қаңылтыр жаймалау цехы қалыңдығы 0, 5 мм-ден 2, 0 мм-ге дейін суықтай илемделген прокат, электрмен дәнекерленген құбырларға арналған штрипс, сондай-ақ шатыр прокатын прокат шығарады. Цех қуаттылығы жылына 1300 мың тонна;

- №3 қаңылтыр жаймалау цехы қалыңдығы 0, 18-ден 0, 36 мм-ге дейін консервілеу үшін қара және ақ қаңылтыр шығарады, сондай-ақ шатыр илегін шығарады. Цех қуаттылығы жылына 750 мың тонна;

- Ыстықтай мырыштау және алюминдеу цехы мырыш және алюмоцин жабындысымен илек және сырланған илек өндіреді;

- Сортпрокат цехы кең сұрыптаманы ұсақ және орташа сұрыпты прокатқа шығарады. Цех қуаттылығы жылына 400 мың тонна.

1. 2 «АрселорМиттал Теміртау» АҚ №1 қаңылтыр жаймалау цехы туралы жалпы сипаттама

№1 қаңылтыр цехы 1968 жылы 9 қаңтарда пайдалануға берілді. № 1 қаңылтыр цехы «Стальпроект» мемлекеттік одақтық институтымен салынды. Ол қалыңдығы 1, 2 - 12 мм, ені 700 - 1550 мм, салмағы 23 т - ға дейінгі орамдарға оралған ыстықтай иленген жолақтарды және қалыңдығы 1, 2-12 мм, ені 1550 мм-ге дейінгі қаңылтыр өндіруге арналған [2] .

Цехта 1700 үздіксіз кеңжолақты стан бар, оның құрамына кіретін:

1) тиеу рольгангінен, көтеру үстелдерінен, беру арбаларынан тұратын тиеу учаскесі;

2) пеш алдындағы тиеу рольгангінен, слябтардың қосарланған итергіштерінен, төрт әдістемелік пештен, қабылдау рольгангінен тұратын әдістемелік пештердің учаскесі;

3) жүйелі орналасқан тік клеттен, көлденең қабыршақты сынғыштан, қабыршақты гидроұшақтан, бірінші жұмыс клетінен және төрт әмбебап жұмыс клеттерінен тұратын клеттер қара тобы;

4) аралық рольгангтен тұратын клеттердің таза тобы, қалта және арқанды, ұшатын қайшылар, гидросбиві бар таза қабыршақты сынғыш және жеті таза клеттен тұрады. ;

5) себезгі құрылғысы және тартқыш роликтері бар бұрғыш рольгангтен, арба-түсігіші бар ыстық жолақтың бес моталкасынан, кантаторлардан, рулондарды қабылдағыштардан, екі көтергіш-бұрылмалы үстелі бар рулон конвейерінен тұратын орнақты жинау желісі [3] .

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

8

ПЕ. 5B070200. 11-18. 10. ТЖ

Цехтың адьюстажы жолақтарды көлденең кесетін екі агрегаттан, қалыңдығы 1, 8-4, 0 мм және 4, 0-16 мм, ұзындығы 2000 мм-ден 8000 мм-ге дейін, қалыңдығы 1, 8-16 мм, ені 120 мм-ден 1500 мм-ге дейін жолақтарды бойлай кесу агрегатынан, роликті нормалаушы пеші бар лонжеронды жолақтарды өндіру агрегатынан және металл бетін қабыршақтан тазартуға арналған ұсақтайтын қондырғыдан тұрады.

2 1700 СТАНЫНДАҒЫ МОТАЛКАНЫҢ АВТОМАТТЫ БАСҚАРУ ЖҮЙЕСІ

1700 станы тазартудан өткен көміртекті және электротехникалық болаттан жасалған ыстықтай прокатталған жолақтарды шексіз салқындату үшін арналған.

Стан бір өтпе үшін жалпы сығымдалудың 90% алуға мүмкіндік береді, ол қалыңдығы 0, 18 мм-ге дейін жаймалау болат өндірісі үшін қолданылады.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

9

ПЕ. 5B070200. 11-18. 10. ТЖ

Орндаған

Рахымбек С. Қ.

Тексерген

Аявхан Қ. А.

1700 СТАНЫНДАҒЫ МОТАЛКАНЫҢ АВТОМАТТЫ БАСҚАРУ ЖҮЙЕСІ

Әдеб.

Беттер

35

ҚарИУ, АжБ-18к

Стан жабдығын өз мақсаты бойынша келесі негізгі бөліктерге бөлуге болады:

1) рулондарды беру, дайындау және тарқату, түзету, дәнекерлеу және керумен жолақтарды тасымалдау механизмдері кіретін бас бөлік;

2) жолақтарды дәнекерлеуге арналған бас бөліктің тоқтауы кезінде орнақтың үздіксіз жұмысын қамтамасыз ету үшін жолақтың созылуын, ұстап тұруын және орталықтандырылуын құру механизмдерін қамтитын ілмекті құрылғы;

3) белдік құрылғыдан бірінші клетке жолақтарды беруді қамтамасыз ететін және жолақтың керілуін және орталықтандырылуын құру тетіктерін қамтитын кіру бөлігі;

4) қосалқы тетіктері бар бес клетті топтан тұратын прокаттау станы;

5) жолақтарды тарту, кесу және орау, дайын орамдарды алу және жинау механизмдерін қамтитын шығу бөлігі.

Ыстықтай прокатталған орамдар мен қаңылтырлар.

Үздіксіз кеңжолақты стан 12 клеттен (5 қара және 7 таза) тұрады. Прокаттау орнағының артынан орамдарды өңдеу желісі, көлденең кесу агрегаты, күйдіру пеші және бойлық кесу агрегаты жүреді. Стан заманауи автоматты бақылау жабдығымен жабдықталған.

Электростық кранмен ыстықтай иленген орамдарды №1 немесе №2 қадамдық конвейерінің стеллажына кезекпен орнатады. Қолмен байлау лентасын алып тастайды, содан кейін механизмдерді одан әрі жұмысқа қосуға рұқсат беріледі [3] .

Соңғы позицияда қадамдық конвейер рулонды станның осі бойынша орталықтандырады және рулонды №1 немесе №2 қабылдау үстеліне береді.

№1 немесе №2 қабылдау үстелімен және орталықтау құрылғысымен орама осін тарқату барабанының осімен автоматты орталықтандыру жүргізіледі.

Орамның ортасын оператор көзбен бақылайды және қажет болған жағдайда қолмен басқарады.

№1 (№2) қабылдау үстелімен орталанған рулон №1 (№2) тарқатқыштың жинақталған барабанына киіледі, содан кейін қайырмалы тірек жабылады, тарқатқыш қозғалу механизмдерінің тірегіне қозғалады, рулонға қысу ролигі түсіріледі. Қабылдау үстелі төменгі жағдайға түсіріледі және тарқатқыш барабаны тарқатылады. Рулонды стан осі бойынша орнату жылжымалы тіректің көмегімен жүргізіледі. Жолақтарды майыстыруға ыңғайлы жағдайда рулон автоматты түрде орнатылады.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

10

ПЕ. 5B070200. 11-18. 10. ТЖ

Содан кейін тарқату барабанының айналу жетегі жолақ жағына қосылады. Жолақтың алдыңғы ұшы бүгіліп және дұрыс-тартқыш машинада (ДТМ) жолақтың алдыңғы және артқы ұштары түзетіледі. ДТМ-мен жүргізілетін жолақтың алдыңғы ұшы мен ақаулы шетін кесу үшін ұшатын қайшыларға беріледі (ұзындығы 1 метрден аспайтын жолақтар кесіледі) . Жолақтарды № 1 жинау арбасының қорабына береді. Дайындалған жолақ жолақтың ұштарын ені бойынша тегістеу үшін қайшыларға тасымалданады, онда алдыңғы рулонның артқы ұшы немесе кейінгі рулонның алдыңғы ұшы түйіскеннен үлкен ені бар кіші жолақтың еніне дейін кесіледі.

Бірдей ені бар жолақтардың ұштары дөңгелек дәнекерлеу машинасына (ДДМ) орталық роликтер арқылы беріледі, онда дәнекерлеу жүзеге асырылады.

Гратты дәнекерлегеннен және тазалағаннан кейін станның бас бөлігі жұмыс жылдамдығына дейін айдалады және жолақ ілмекті құрылғыға (ІҚ) тасымалданады.

Жолақтарды дәнекерлеу кезінде станның үздіксіз жұмысы ІҚ-да жолақтар қорымен қамтамасыз етіледі. Қор бір электржетектен екі ілмекті арбамен құралады. ІҚ жолағын толтырғаннан кейін станның бастары мен кіріс бөліктерінің жылдамдығы синхрондалады. . Рулонды тарқату соңында бас бөліктегі жолақтың қозғалыс жылдамдығы төмендейді, содан кейін жолақтарды дәнекерлеу үшін бас бөлік тоқтайды, ал стан үздіксіз жұмыс істеуін жалғастырады.

ІҚ арқылы жолақ №1 және №2 тарту құрылғыларымен тасымалданады, бұл ретте жолақ №1-4 орталандыру құрылғыларының көмегімен орталықтандырылады. ІҚ-да жолақтың сегіз тармағын қолдау арнайы бұрылыс қолдау роликтерімен жүзеге асырылады.

№2 созу құрылғысы берілген қысу бағдарламасына сәйкес жолақ қысылған станның клеткалары алдында қажетті созу жасайды.

Қажетті қалыңдыққа дейін қысылғаннан кейін жолақ орнақтың барлық бес клетінен өтіп, №1 және №2 беретін роликтерге, содан кейін екі ораманың біріне түседі. Берілген диаметрлі рулонды немесе берілген теориялық салмақты орағаннан кейін стан орамаларының біріне май құю жылдамдығына ауыстырылады (2, 5 м/с), беретін роликтермен қысу күш-жігері артады және технологиялық процесті бұзбай ұшатын қайшымен жолақтың кесуі жүргізіледі.

Магнитті транспортер және айналма ролик арқылы беретін роликтермен жолақтың алдыңғы ұшы келесі орамаға беріледі, онда ременді жапқыш көмегімен жолақ ораманың барабанына оралады.

3-5 орамды орағаннан кейін жапқыш бастапқы жағдайға түседі және стан жұмыс жылдамдығына дейін айдалады. Жолақтың алдыңғы шетін шешушінің шанышқы орамаларының біріне шешкеннен кейін рулонды алу үшін дайынға жоғары көтеріледі. Содан кейін қайырмалы тіреулердің орау барабанынан бұрылу жетегі қосылады. Орау барабанынан рулонды алу үшін түсіргіш арбасының қозғалысының басына команда беріледі. Орамды алғаннан кейін барлық механизмдер бастапқы жағдайға қайтарылады.

Прокаттаудың технологиялық процесін бақылау үшін бірінші клеттің алдында, клеткааралық аралықтарда және бесінші клеттің артында изотоптық толщиномерлер орналасқан, клеткааралық аралықтарда тартылу өлшеуіштері орнатылған, бесінші клеттің артында жолақтың аймақтық тартылу өлшеуіші және жұмыс біліктерінің температурасының датчиктері орнатылған; әрбір клетте прокаттау күшін түрлендіргіштер орнатылған.

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

11

ПЕ. 5B070200. 11-18. 10. ТЖ

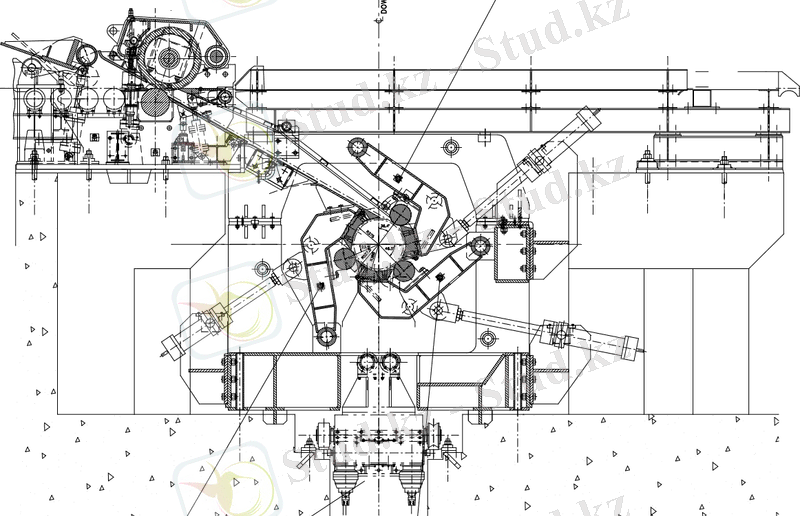

Орауыш аймақ бір жаңа орауыш құрылғымен, орауыш құрылғыны енгізуге арналған жабдықпен, № 1 және № 2 орауыш құрылғы мен екі ортаңғы бүйірлік бағыттағыштар арасындағы айқас роликті үстелмен жабдықталған. Моталканың құрылымдық сұлбасы 2. 1-суретте көрсетілген.

2. 1 сурет - №1 орауыш жабдығының құрылмдық сұлбасы

2. 1 Аймақты автоматты басқару

Автоматты жұмыс келесі негізгі циклдерден тұрады:

- Цикл аяқтау бастары жолақтар.

- Орау.

- Цикл аяқтау жолақтар.

Екі жұмыс режимін:

- Синхронды / автоматты режим,

- Қолмен басқару режимі.

Синхронды режимде басқару жылдамдығы соңғы зауыттың жылдамдығы мен алдын-ала немесе кешіктірілген мәндер негізінде есептеледі. Бұл мәндерді негізгі басқару пультінен оператор белгілі бір шектерде реттей алады [3] .

Өлш.

Бет

Құжат №

Қолы

Күні

Бет

12

ПЕ. 5B070200. 11-18. 10. ТЖ

Синхронды режимде жетектер жылдамдықтың үш тірек нүктесімен басқарылады:

- Жетекші жылдамдық.

- FM speed master-тен немесе құйрықтың күйін автоматты түрде баяулату мен басқарудан келетін синхронды жылдамдық (жолақ жылдамдығы) .

- Кешіктірілген жылдамдық.

2. 1 кесте - Жұмыс режимі

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz