Редуктор корпусын шығаратын механикалық құрастыру цехын жобалау және берілістер мен біліктердің техникалық есептеулері

Қазақстан Республикасы Білім және ғылым министрлігі

университеті

Курстық жұмыс

Тақырыбы: «Редуктор корпусын шығаратын механикалық құрастыру цехын жобалау»

Орындаған: Байбақтиев Нұртас

Тексерген: Бекенова Айман

2021 жыл

мазмұныКіріспе 3

1. Электр қозғалтқышын таңдау, жетектің кинематикалық және қуатын есептеу4

2. Редуктордың берілістерін есептеу6

3. Тісті беріліс біліктерін алдын ала есептеу 11

4. РЕДАКЦИЯНЫҢ ЖҰМЫСЫ13

4. 1. Тісті доңғалақтар мен доңғалақтардың конструктивті өлшемдері13

4. 2. Беріліс қорабы корпусының конструктивті өлшемдері13

4. 3 Беріліс қорабының орналасуы 14

5. ТІРКЕЛУ ЖӘНЕ ТЕКСЕРУ МЕРЗІМІ, ТІРЕК РЕАКЦИЯЛАРЫ16

5. 1. Қозғалтқыш білік16

5. 2 Жетекші білік 18

6. ШАРШАУ КҮШІНІҢ РЕЗЕРВІ. Тазартылған білікті есептеу22

6. 1 Жетекші білік22

6. 2 Жетекші білік:24

7. Кілттерді есептеу28

8 ЖАҒДАЙДЫ ТАҢДАУ28

ҚОРЫТЫНДЫ29

ӘДЕБИЕТ 30

Кіріспе

Редуктор корпусын шығаратын механикалық құрастыру цехын жобалау - өнеркәсiптегi салалардың басты кешенi. Бүкіл халық шаруашылығының ары қарай дамуын оның деңгейi анықтайды. Машина жасау басқа салалармен салыстырғанда қарқынды екпiндермен дамып келеді. Ғылыми-техникалық прогрестің маңызды шарты болып еңбек өнімділігінің артуы, қоғамдық өндірістің тиімділігінің жоғарылауы, өнімнің сапасының жақсаруы жатады.

Редуктор корпусын шығаратын механикалық құрастыру цехын жобалау өңдірісті кешенді автоматтандыруға арналған машиналар мен заманауи сенімді де тиімді жаңа жүйелер құрылып, игерілді.

Бұл қолдың күшін аз қажет етіп, автоматтандырылған құрылғылар арқылы жоғары сапалы өнім алуға мүмкіндік береді. Алдынғы қатарлы технология мен кешенді механикалау процесін және металл кескіш білдектерді өндіру технологиясын жобалау мен енгізу тиімділігі өңдірістің кең дамыған мамандандырылуы арқылы қамтамасыз етіледі. Өндірістің тиімділігі, оның техникалық прогресі, шығарылатын өнімнің сапасы көбінесе жаңа жабдықтарды, машиналарды, білдектерді шығаруға, сондай-ақ технологиялық және конструкторлық шешімдердің экономикалық тиімділігі мен техникалық мәселелерді қамтамасыз ететін әдістерді жан-жақты енгізуге байланысты.

Редуктор корпусын шығаратын механикалық құрастыру цехын техникалық сипаттамасының жоғарылауы мен олардың қызметінің көбеюі, олар құрамдас тетіктер мен құрам бірліктерінің сандарында көбеюіне алып келеді және де осы элементтерінің конструкциясының күрделенуі, өңдеу дәлдігінің жоғарылауы мен қарапайым материалдарды жаңа, физика механикалық қасиеті жоғары материалдармен ауыстыруына әкеледі.

Осы жағдайда негізгі және қосалқы технологиялық процесстердің автоматизациясы өңдіріс тиімділігін көтеретін бірден-бір қызмет.

1. Электр қозғалтқышын таңдау, жетектің кинематикалық және қуатын есептеу

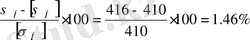

Цилиндрлік беріліс жұбының ПӘК ηз = 0, 96; домалау мойынтіректерінің жұбының жоғалуын есепке алатын коэффициент, ηp. k = 0, 99; Қосылу тиімділігі ηm = 0, 96.

Жалпы жетек тиімділігі

ηжалпы = ηm2 ηp. k3 ηz = 0, 972 0, 993 0, 96 = 0, 876

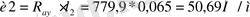

Барабан білігіндегі қуат Pb = 8, 2 кВт, нб = 200 айн/мин. Қажетті қозғалтқыш қуаты:

Rdv =

Ұсынылатын қозғалтқыш жылдамдығы аралығы:

Ndv = nb (2 . . . 5) =

Қажетті қуатқа негізделген электр қозғалтқышын таңдаймыз Рдв = 9, 36 кВт, 4А сериялы, жабық, үрленген, синхронды жылдамдығы 750 айн / мин 4A160M6U3, Рдв = 11, 0 кВт және сырғанау параметрлері бар үш фазалы торлы қозғалтқыш. 2, 5% (ГОСТ 19523-81) . Қозғалтқыштың номиналды жылдамдығы:

ндв =

Беріліс қатынасы i = u = nnom / nb = 731/200 = 3, 65

Барлық жетек біліктеріндегі айналу жылдамдығын және бұрыштық жылдамдықтарын анықтаңыз:

nдв = nnom = 731 айн/мин

n1 = nдв = 731 айн/мин

nb =n2 = 200, 30 айн/мин

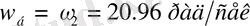

,

,

қайда

i = u - беріліс қорабының беріліс қатынасы;

Барлық жетек біліктеріндегі қуат пен моментті анықтаңыз:

Rdv = Rtreb = 9, 36 кВт

Р1 = Рдв ηм = 9, 36 0, 97 = 9, 07 кВт

P2 = P1 ηp. k2 ηz = 9, 07 0, 992 0, 96 = 8, 53 кВт

Pb = P2 ηm ηp. k = 8, 53 0, 99 0, 97 = 8, 19 кВт

қайда

Электр қозғалтқышының моментін және барлық жетек біліктеріндегі моменттерді анықтаңыз:

қайда

Беріліс пен доңғалақ үшін орташа механикалық сипаттамалары бар материалдарды таңдаймыз:

- беріліс үшін, болат 45, термиялық өңдеу - жақсарту, қаттылық HB 230;

- дөңгелек үшін - болат 45, термиялық өңдеу - жақсарту, қаттылық HB 200.

Рұқсат етілген жанасу кернеулерін мына формула бойынша есептейміз:

мұндағы σH lim b - циклдердің негізгі санындағы жанасу төзімділігінің шегі;

КHL - төзімділік коэффициенті;

[SH] - қауіпсіздік факторы.

Тіс беті қаттылығы HB 350 төмен көміртекті болаттар үшін және термиялық өңдеу (жақсарту)

σ H lim b = 2НВ + 70;

ҚХЛ біз оны 1-ге тең қабылдаймыз, өйткені болжамды қызмет ету мерзімі 5 жылдан астам; қауіпсіздік коэффициенті [SH] = 1, 1.

Бұрандалы берілістер үшін есептелген рұқсат етілген жанасу кернеуі мына формуламен анықталады:

беріліс үшін

дөңгелек үшін

Содан кейін есептелген рұқсат етілген жанасу кернеуі

Шарт

орындалды.

орындалды.

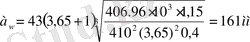

Тістердің белсенді беттерінің жанасу төзімділік шарттарынан центрлік қашықтық мына формула бойынша табылады:

қайда

ψba = 0, 25 ÷ 0, 63 - тәждің енінің қатынасы. Біз ψba = 0, 4 қабылдаймыз;

Ka = 43 - бұрандалы және шевронды берілістер үшін;

сен - арақатынас. u = 3, 65;

. . .

. . .

Орталық қашықтықты қабылдаңыз

Келісудің қалыпты модулі келесі ұсынысқа сәйкес қабылданады:

mn =

ГОСТ 9563-60 mn = 2 мм бойынша қабылдаймыз.

Алдын ала тістердің көлбеу бұрышын β = 10о алып, тісті доңғалақ пен доңғалақ тістерінің санын есептейік:

Z1 =

z1 = 34 аламыз, онда дөңгелектің тістерінің саны z2 = z1 u = 34 3, 65 = 124, 1. Біз z2 = 124 аламыз.

Тістердің көлбеу бұрышының мәнін анықтаймыз:

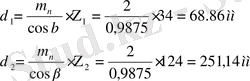

Беріліс пен доңғалақтың негізгі өлшемдері:

бөлу диаметрлері:

Емтихан:

тіс ұшының диаметрі:

da1 = d1 + 2mn = 68, 86 + 22 = 72, 86 мм;

da2 = d2 + 2mn = 251, 14 + 222 = 255, 14 мм;

тістердің қуыстарының диаметрлері: df1 = d1 - 2mn = 68, 86-22 = 64, 86 мм;

df2 = d2 - 2

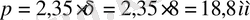

дөңгелектің енін анықтаңыз: b2 =

берілістің енін анықтаңыз: b1 = b2+ 5мм = 64 + 5 = 69мм.

Диаметр бойынша беріліс енінің қатынасын анықтаңыз:

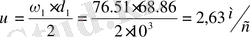

Доңғалақтардың перифериялық жылдамдығы және беріліс дәлдігінің дәрежесі:

Бұл жылдамдықта бұрандалы дөңгелектер үшін дәлдіктің 8-ші дәрежесін аламыз, мұндағы жүктеме коэффициенті:

КНβ 1, 04-ке тең қабылданады.

Осылайша, KH = 1, 04 * 1, 09 * 1, 0 = 1, 134.

Біз байланыс кернеулерін формула бойынша тексереміз:

Біз артық жүктемені есептейміз:

Артық жүктеме қалыпты шектерде.

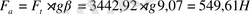

Әрекет етуші күштер:

аудан:

радиалды:

қайда

осьтік:

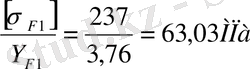

Формула арқылы иілу кернеулері арқылы тістердің төзімділігін тексереміз:

. . .

. . .

қайда

Содан кейін:

Формула бойынша рұқсат етілген кернеу

Қаттылығы HB≤350 σ0F жақсартылған 45 болат үшін lim b = 1, 8 HB.

Тісті беріліс үшін σ0Flimb = 1, 8 · 230 = 415 МПа; дөңгелек үшін σ0Flimb = 1, 8200 = 360 МПа.

[SF] = [SF] ΄ [SF] ˝ - қауіпсіздік коэффициенті, мұнда [SF] ΄ = 1, 75, [SF] ˝ = 1 (соғу және штамптау үшін) . Демек, [SF] = 1, 75.

Рұқсат етілген кернеулер:

беріліс үшін

дөңгелек үшін

Көзқарас табу

беріліс үшін

;

;

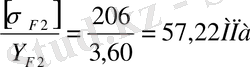

дөңгелек үшін

. . .

. . .

Әрі қарай есептеуді дөңгелектің тістері үшін жүргізу керек, олар үшін табылған қатынас аз.

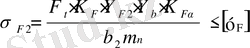

Yβ және KFα коэффициенттерін анықтаңыз:

мұндағы КFα - тістер арасындағы жүктеменің біркелкі бөлінбеуін ескеретін коэффициент;

n = 8 - берілістердің дәлдік дәрежесі.

Дөңгелек тісінің беріктігін мына формула арқылы тексереміз:

;

;

Күш шарты орындалды.

3. Тісті беріліс біліктерін алдын ала есептеуБіліктердің диаметрлері мына формуламен анықталады:

Жетекші білік үшін [τк] = 25 МПа; тәуелділік үшін [τк] = 20 МПа.

Қозғалтқыш білік:

4A 160M6U3 маркалы қозғалтқыш үшін

Мойынтіректер астындағы біліктің диаметрін dп1 = 40 мм алайық

Муфта диаметрі дм = 0, 8

Біліктің бос ұшын шамамен формула бойынша анықтауға болады:

мұндағы dп - подшипникке арналған біліктің диаметрі.

Мойынтіректердің астында біз қабылдаймыз:

Сонда l =

Жетек білігінің схемалық конструкциясы күріште көрсетілген. 3. 1.

Күріш. 3. 1. Жетек білігінің дизайны

Жетекші білік.

Шығару білігінің соңы диаметрі:

Біз подшипниктердің астына аламыз

Тісті доңғалақтың астында

Жетекші (төмен жылдамдықты) біліктің схемалық құрылымы 3. 2-суретте көрсетілген.

Күріш. 3. 2. Шығару білігінің дизайны

Біліктердің қалған бөліктерінің диаметрлері беріліс қорабын құрастыру кезінде жобалық ескертпелер негізінде тағайындалады.

4. РЕДАКЦИЯНЫҢ ЖҰМЫСЫ 4. 1. Тісті доңғалақтар мен доңғалақтардың конструктивті өлшемдері

Біз берілістерді білікпен бір бөлікте жүргіземіз. Оның өлшемдері:

ені

диаметрі

тіс ұшының диаметрі

қуыстың диаметрі

Соғылған дөңгелек:

ені

диаметрі

тіс ұшының диаметрі

қуыстың диаметрі

түйіннің диаметрі

түйін ұзындығы

қабылдау

Жиек қалыңдығы:

қабылдау

Диск қалыңдығы:

Корпус пен қақпақтың қабырғаларының қалыңдығы:

Корпус белдіктері мен қақпақтарының фланецтерінің қалыңдығы:

дененің үстіңгі белбеуі және жабу белдігі:

дененің төменгі белдеуі:

, қабылдау

, қабылдау

Болт диаметрі:

іргелі

; біз M16 жіппен болттарды қабылдаймыз;

; біз M16 жіппен болттарды қабылдаймыз;

мойынтіректерде корпусқа қақпақты бекіту

қақпақты корпусқа қосу

Бірінші кезең тірек реакцияларын кейіннен анықтау және мойынтіректерді таңдау үшін тіректерге қатысты тісті берілістердің орнын шамамен анықтауға қызмет етеді.

Орналасу сызбасы бір проекцияда жүзеге асырылады - беріліс қорабының қақпағы жойылған біліктердің осьтері бойынша кесінді; шкала 1: 1.

Беріліс қорабы корпусының өлшемдері:

біз тісті берілістің соңы мен корпустың ішкі қабырғасының арасындағы саңылауды аламыз (егер хаб бар болса, біз саңылауды хабтың ұшынан аламыз)

біз дөңгелектің тістерінің шыңдарының шеңберінен дененің ішкі қабырғасына дейінгі аралықты аламыз

біз жетек білігінің мойынтіректерінің сыртқы сақинасы мен корпустың ішкі қабырғасының арасындағы қашықтықты аламыз

Алдын ала біз ортаңғы серияның бір қатарлы терең ойық мойынтіректерін сызамыз; мойынтіректердің өлшемдері мойынтірек орнындағы біліктің диаметріне сәйкес таңдалады

1-кесте:

Белгіленген мойынтіректердің өлшемдері

Біз подшипниктерді майлау мәселесін шешіп жатырмыз. Мойынтіректерге арналған майды қабылдаймыз. Майлау материалының корпусқа ағып кетуіне және майды қосу аймағынан сұйық маймен жууға жол бермеу үшін біз май ұстайтын сақиналарды орнатамыз.

Эскиздік орналасу суретте көрсетілген. 4. 1.

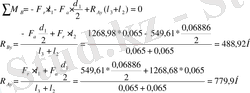

5. ТІРКЕЛУ ЖӘНЕ ТЕКСЕРУ МЕРЗІМІ, ТІРЕК РЕАКЦИЯЛАРЫ 5. 1. Қозғалтқыш білік

Алдыңғы есептеулерден бізде:

Біз қолдау реакцияларын анықтаймыз.

Біліктің конструктивтік диаграммасы және иілу моменттерінің диаграммалары суретте көрсетілген. 5. 1

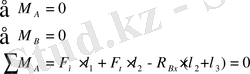

YOZ ұшағында:

Емтихан:

XOZ жазықтығында:

Емтихан:

А және В тіректеріндегі жалпы реакциялар:

Біз аймақтардағы сәттерді анықтаймыз:

YOZ ұшағында:

1 бөлім:

;

;

2 бөлім: М

М

3-бөлім: М

М

XOZ жазықтығында:

1 бөлім:

2-бөлім:

3-бөлім:

Иілу моменттерінің диаграммаларын саламыз.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz