Пісіру өндірісінің технологиясы: тәсілдер, электр доғалық пісіру және құрал-жабдықтары

Жұмыс түрі: Курстық жұмыс

Тегін: Антиплагиат

Көлемі: 64 бет

Таңдаулыға:

Пісіру өндірісінің технологиясы

- 1. Жалпы мағлұматтар

- 1. 1. Пісіру тәсілдерінің физикалық мәні мен топтастырылуы

1. Пісірудің физикалық мәні. Пісіру деп молекулааралық және атомаралық байланыс күштерін пайдаланып металл бөліктерін ажырамайтын етіп біріктіру үрдісін айтады. Аталған күштердің өзара әрекеттесуі үшін жалғанатын металдардың атомдарының ара қашықтығы 10 ‾8 см шамасында болуы керек, демек өзара қашықтығы металдардың кристалл торларының параметріне сәйкес болуы керек. Атомдар мен молекуларының осындай ара қашықтығын қамтамасыз ету үшін, пісірілетін материал беттері балқу температурасынан аса қыздырылып, балқыған материал қатаю /кристалдану/ негізінде біртұтас қалыптасады. Немесе пісірілетін материалдар пластикалық күйге дейін қыздырылып, олар механикалық қысу үкүші әсерінен өте тығыз түйістірілуі қажет. Бұл процесті қыздырусыз салқындай тек механикалық күш әсерімен іске асыруға болады.

Пісіру біртектес және тектес емес металдар мен олардың қорытпаларын, металды кейбір металл емес материалдармен /керамика, графит, шыны, т. б. / біріктіргенде, пластикалық массалардан, т. б. / біріктіргенде, пластикалық массалардан, т. б. Бұйымдар жасағанда қолданады. Дегенмен металдарды пісіру машина жасау өнеркәсібінде және құрылыста кеңінен қолданылады.

- Пісіру тәсілдерінің топтастырылуы. Осы кездегі пісіру тәсілдерінің негізгі екі ерекшелігі бойынша топтастырылады: металдың пісіру кезіндегі күйі мен пісірілетін жапсарларын қыздыру үшін қолданылатын энергия түріне қарай. Алғашқы нышанына қарай балқытып және қысыммен пісіру болып бөлінеді.

Балқытып пісіруде біріктірілетін детальдардың жиектері, оны негізгі металл деп атайды және қосымша металдарды балқу температурасынан асыра қыздырып ортақ сұйық металл жасалады. Қыздыру тоқтатылғаннан кейін ванна суып кристалдану нәтижесінде пісіру жігі қалыптасады да, пісірілген жік және оның аумағы әдеттегі температураға дейін салқындайды.

Қысыммен пісіруде пісірілетін металл беттері пластикалық күйге, тіпті балқу температурасына жуық деңгейге қыздырылып оған қосымша механикалық күш түсіріледі. Қорғасын, алюминий, мыс т. б. созымталдығы жоғары металдарды қыздырмай қысыммен - ақ пісіруге болады.

Қыздыруға қажетті энергия түріне қарай пісіру тәсілдері мынадай топтарға бөлінеді: электрмен, химиялық, механикалық және сәулелі.

Бұлардың арасында ең бастысы болып металды қыздыруға электр тогын пайдаланатын электрмен пісіру тәсілі саналады. Электр энергиясының жылу энергиясына айналу принциптеріне сәйкес электрмен пісірудің мынадай негізгі түрлері болады: доғалы, түйістіріліп пісіру, индукциялы, плазмалы.

Пісірудің химиялық тәсілі тобына газды және термитті пісіру жатады. Бұл тәсілдердегі металды қыздыру мақсатында газ не қатты күйіндегі әртүрлі заттардың тотығуының экзотермиялық реакцияларының жылуын пайдалану арқылы қыздырылады.

Пісірудің механикалық тәсілдеріне: көрікпен, қыздырмай қысыммен, қопарылыспен, ультрадыбыспен, ал пісірудің сәулелі тәсілі тобына электронды-сәулелі, лазер сәулесімен, гелиопісіру немесе күн сәулелерімен пісірулер жатады.

Пісіру тәсілдерінің ең басты маңыздылары электр доғасымен, түйістіріліп және газбен пісіру болып табылады.

Машина жасау саласында металды пісірудіңмаңызы мен болашағы. Осы кезде металдарды пісіру, металды қысым арқылы құю және кесу арқылы өңдеу сияқты, металдан әртүрлі конструкциялар мен бұйымдар жасауда негізгі технологиялық үрдіс болып саналады. Жаңа зауыттар мен кәсіпорындарын салуда, темір жол вагондары мен цистерналар жасауда, домна және мартен пештерін құруда /монтаждауда/, мұнай және газ құбырларын, көпір салуда, машина мен жабдықтардың тозған және сынған бөлшектерін қалпына келтіруде пісірудің маңызы зор. Бұл тәсіл ауыр конструкцияларды, металлургия, машина жасау өндірісінің күрделі жабдықтарын т. б. Пісіру арқылы өңдегенде үлкен экономикалық нәтиже береді.

1. 2. Электр доғалық пісіру

1. 2. 1. Доғалық пісірудің негізгі түрлері.

Доғалық пісіру тәсілінің топтастырылуы. 1802 жылы Санкт - Петербург қаласындағы әскери - хирургия академиясының прфессоры В. В. Петров қуатты гальваникалық элементті пайдаланып екі көмір электродтар аралығында ауада тұрақты электр жалындауы қалыптасатынын ашты. Мұндағы электрлік жалындауының пішіні доға тәріздес иіліп келген екен. Осыған орай В. : Петров бұл жаңа ашылған электр жалындауды электрдоғасы деп атады. Электрдоғасын өз бетімен ағылшын физигі Г. Девиде 1809 жылы ашты

1882 жылы орыс өнертапқышы Н. Н. Бенардос электр доғасын металдарды пісіруде қолдануды іске асырады. Ол бұл мақсатта балқымайтын графит электрод қолданды. Пісіру жігін дұрыс қалыптастыру үшін Н. Н. Бенардос электр доғасында балқытылатын қосымша металл талшық қолданады. Ал, 1888 жылы орыс инженері Н. Г. Славянов металл электродымен доғалық пісіру тәсілін ұсынды. Пісіру тізбегіне бұйым және электродтың жалғануына қарай электрдоғалық пісірудің мынадай негізгі түрлері болады: балқымайтын көмір /графит/ электродымен пісіру немесе Бенардос тәсілі, балқитын металл электродымен пісіру немесе Славянов тәсілі және балқитын металл электродымен үш фазалы доғаны пайдаланып пісіру.

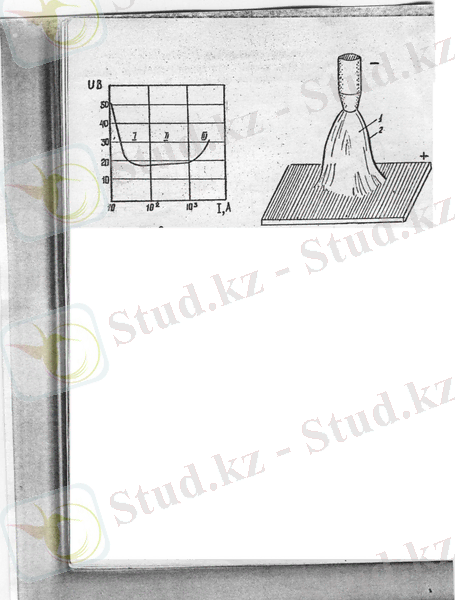

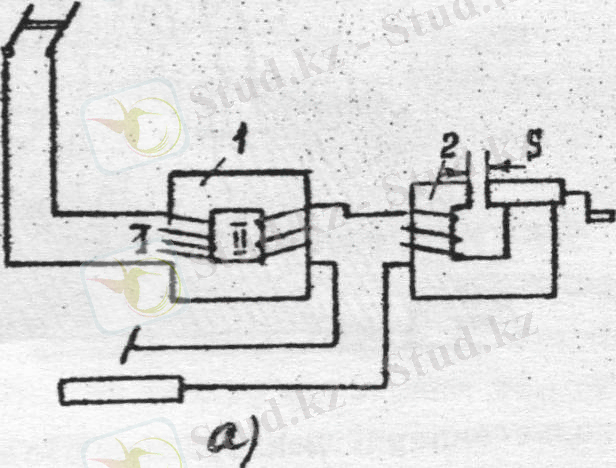

2. Бенардос тәсілі бойынша /1-сурет «а»/ тұрақты ток доғасы оң полярлы бағытта /электродта минус, бұйымда плюс/ көмір немесе графит элетроды 2 және пісірілетін бұйым 1 арасында жанады.

1 - сурет. Пісіру доғалары

Қосымша металл 3 пісіру тізбегіне жалғанбаған, сондықтан доға негізгі металға тікелей, ал қосымша материалға жанама әсер етеді. Сол полярлы бағытта электрод анод болып /электродта плюс/, ал бұйым катод-болса/бұйымда минус/ көмір доға тұрақсызданып, металл көміртегімен қанықтанады. Бенардос тісілімен пісіруді негізінен шойын және қола құймаларының ақауларын түзетуге және тез тозатын детальдарды қатты қорытпалар ұнтағымен қаптауда пайдаланады.

3. Славянов әдісі бойынша /1-сурет «б»/ тұрақты ток/оң немесе сол полярлы бағытта/немесе ауыспалы ток доғасы балқитын металл электроды 2 мен пісіру тізбегін жалғанып оған тура әсер ететін пісірілетін бұйымның 1 аралығында жанады. Пісіру тізбегіне жалғанған электродтың қызуы күшейе түсіп тез балқиды. Өйткені оның шеткі беттері электр зарядталған бөлшектермен қоршалған. Доғамен балқытылған электрод қосымша материал ретінде пісірілген ваннаны толықтырады.

4. Үш фазалы доғамен пісіргенде /1-сурет «в»/. Пісіру тізбегінің үш фазасына бөлек-бөлек екі электрод 2 және пісірілетін бұйым 1 жалғанған. Әр электрод пен бұйым арасында және электродтар арасында бірден үш доғаға пайда болады. Әрбір электродқа және негізгі металға екі доға тіке, ал бір доға жанама әсер етеді.

Үш фазалы доғалық-пісіру өндіріс өнімділігі жағынан Славянов әдісімен доғалық пісіруден 2-3 есе жоғары. Бұл әдісті көбінесе қалың металдарды автоматты түрде пісіруде қолданады.

1. 2. 2. Пісіру доғасы және оның қасиеттері

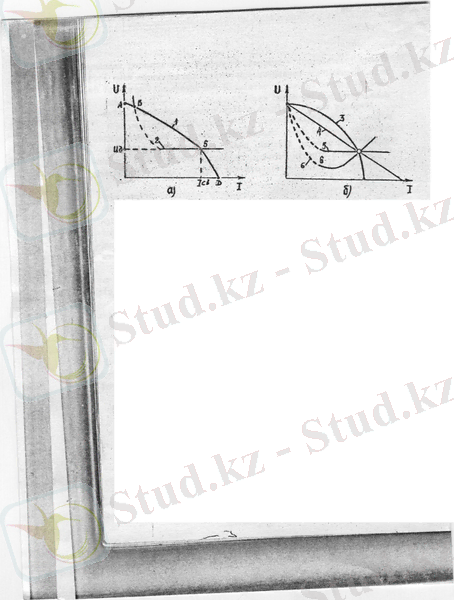

Пісіру доғасы дөп көп жылу мен жарық шығаратын газдағы қуатты элетрлік жалындауды айтады. Физикалық тұрғыдан қарағанда электрлік жалындау ионданған ауа арқылы өткізілетін электр тогінің нәтижесі доғаның қасиетін сипаттайтын негізгі параметрлерге кернеу, ток және доғаның ұзындығы жатады. Кернеу мен ток арасындағы тәуелділікті доғаның тұрақты жағдайындағы статикалық вольт-амперлі сипаттамасы көрсетеді. /2 «а» сурет/ Ол бірде ылдыйлаған 1, бірде тұрақты 2 және өрлеуі 3 болып келуі мүмкін.

Пісіру доғасы /2-сурет «б»/ үш бөліктен тұрады: катод аумағы, анод аумағы және доға дінгегі. Барлық аумақты доға дінгегі 1 алады, онда ионизациялау процесі мен катод аумағындағы тегіс бөлшектер анодқа қарай ауысады. Доға дінгегінің температурасы 6000-7000 С-ға жетеді. Ол қатты қызған элктрод пен пісірілетін металдардың бу қоспаларынан және сол булардың қоршалған газдармен реакция нәтижесіндегі өнімдерден тұратын ортамен 2 қоршалған.

a б

2 - сурет. Статистикалық вольт-амперлі мәндері мен пісіру доғасының құрылысы

Электр доғасының жылулық қуаты толық есептелгенде доғаның электрлік қуатының жылулық баламасына /эквивалентіне/ тең деп құралады, демек

qә = 0. 24 JU кал/с /І/

Ал электр доғасының тиімді әсерлік жылу қуаты:

q = 0. 24 N gUJ кал/с /І/

мұндағы Ng = пісірілетін металды қыздыруға пайдаланылған доғаның жылу қуатының пайдалы әсер коэффициенті /ПЭК/

Эксперименттік зерттеулер анықтағандай металл электродпен ашық ауқымды пісіруде Ng = 0. 7+0. 85; флюс қабатының астында пісіруде Ng = 0. 90 - 0. 99; көмір /графит/ электродпен пісіруде /доғаның қуаты -300-1200 кал/с аралығы шамасында болған жағдайда/ N=0, 5 - 0, 75 . Металл электродпен пісіруде - мәні электродтың қосылу полярлілігіне елеулі тәуелділік көрсетпейді/арнайы жасалған электродтардан тыс жағдайда/.

1. 2. 3. Электр доғалық пісірудің ток көздері

Электр доғалық пісіру үшін тұрақты және айнымалы ток қолданады. Тұрақты ток көзі ретінде тұрақты ток генераторлары және пісіру түзеткіштері-селенді, германилі және кремнилі қолданылады. Тұрақты ток генераторлары электроқозғалтқышпен және іштен жанатын қозғалтқышпен жетектелетін боп жасалады. Соңғы түрі тасымалдауға ыңғайлы болып келеді.

Айнымалы токпен пісіруде пісіру трансформаторларын пайдаланады. Пісіру трансформаторларының құрылымы қарапайым, оны пайдалану күрделі емес, салмағы мен құны кем және пайдалы әсер коэффициенті жоғары, бұларды пайдалану мерзімі ұзақ болады.

Доғалық пісірудің тұрақты ток көзі бірпосталы және көппосталы етіп жасалады, ал айнымалы ток көзі тек қана -бірпосталы болады.

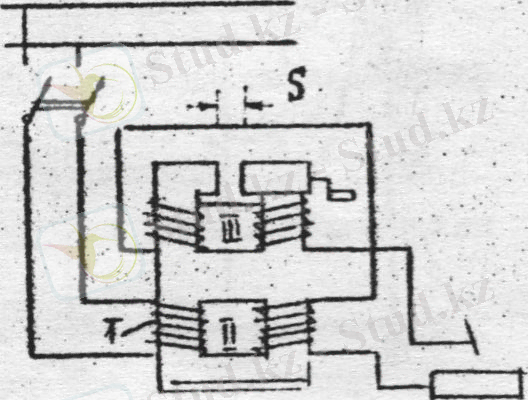

Пісіру трансформаторларында электр желісінің жоғарғы кернеуі /220 немесе 320 В/ трансформатордың бос жүрісті кернеуінің мәніне дейін /60-80 В/ төмендетеді. Онымен қоса трансформатор да электр доғасының кернеуін белгілі аралықта мәнде реттеу және тұрақты ұстау қамтамасыз етіледі. Ол үшін трансформатордың екінші сым орамын дроссель деп аталатын қосымша орамға жалғайды.

Электр доғасының бір электроды дроссель орамына, ал екінші электроды трансформатордың екінші орамына ұштастырылады. Пісіру тоғы берілгенде /өткенде/ дроссель орамының айналымдарында э. қ. к. /электр қорғаушы күш/ индукцияланады, оның бағыты трансформатордың негізгі э. қ. к. не қарсы бағытта болады. Сондықтан трансформатордың шыға беріс кернеуі бос жүрістегі мәнінен доға жанғандағы мәніне дейін төмендейді. Ал электродтар /электрод пен бұйым/ тікелей түйістірілген жағдайда электр кернеуі Or=OB. Осыған орай элетр желісіндегі ток мәні шұғыл өседі. Мұның ауаны иондатып электр жалындауының бастама қалыптасуы үшін шешіші мәні бар.

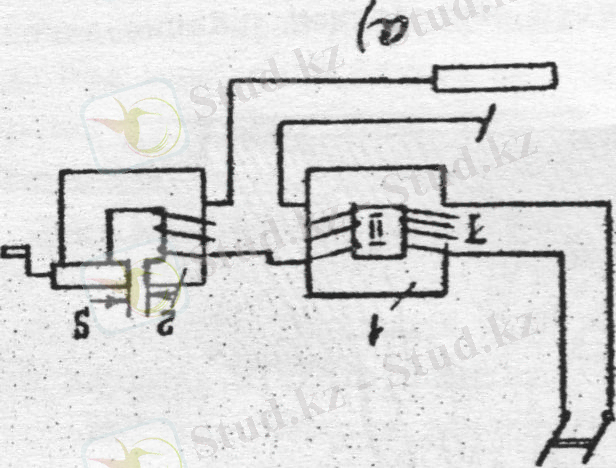

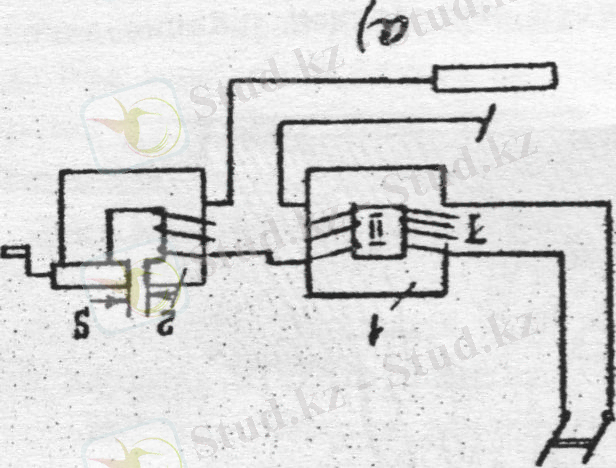

Пісіру трансформаторларының құрылымында негізгі екі нобай қолданылады. Бірінші нобайда /3-сурет «а»/ төмендеткіш бір фазалы трансформатордың 1 және екінші 2 оралымдары ортақ өзек темір 1-де, ал дроссель орамы дербес өзек темір 2-де орналасып әрқайсысы бөлек аппарат рәсімінде қаралады. Екінші нобайда /3- сурет «б»/ трансформатордың /1. 2/ және дроссельдің /3/ оралымдары жалпы өзек темірге орналасып бір-ақ аппарат болып саналады. Оралымдар 1 және 2 орналасқан бөлігі-трансформатор, ал дроссель оралымы орналасқан бөлігі 3-дроссель. Трасформаторлардың бұл екі түріндегі ток темір өзектің қозғалатын және

3 - сурет. Ток көздері мен пісіру доғасы мәндерінің байланысы

қозғалмайтын бөліктерінің аралығындағы саңлауының кеңіп немесе азаюына байланысты өзгереді. Саңлау кеңігенде дроссельдің өзінше индукциясы азайып, кернеуі артады. Саңлау тарылғанда керісінше болады.

Біз жоғарыда доғалық пісірудің, тұрақты көзі дара жұмыс орындары жіне көп орында болатындығын айттық. Енді соны талқылайық.

Тұрақты токтың бірпосталы пісіру генераторларының, принципті электр нобайы /4-сурет «а»/ көрсетілген. Генератордың бас щетка в және қосымша с-ға жалғанған оралымы 3 бар және оралымы 1 бас щеткалар а мен в-ға жалғанған. Щеткалар в және с арасындағы кернеулер бос айналым кезінде және барлық күш режимдерінде де тұрақты болады. Сондықтан щеткаларға жалғанған /өздігінен қозатын генератор/ оралым 3 тудырған магнитті қозғалыс Фп-да тұрақты болады. Доға жанғанда пісіру тоғы магниттік қозғалыс Фп-ға қарсы жалғанған Фс-магнитті қозғалысының оралымы 1 арқылы өтеді. Айқас тұйықталғанда Фс қозғалысы Фп қозғалысына тең. Сондықтан соңғы магниттік қозғалыс, демек бас щеткалар а мен в-дағы э. қ. к. нөлге дейін бәсендейді.

Генератордың бұл түріндегі пісіру тогы параллель оралымдардың қоздыру тоғының өзгеруіне байланысты. Реостат 2 арқылы реттеледі.

4 - сурет. Пісіру трансформаторларының нобайлары

Тұрақты тоқтың көпорынды пісіру генераторларының /4-сурет «б»/ бір бағыттағы Фс және Фп магнитті қозғалыстарын тудыратын жүйелі 1 және параллельді З оралымдары бар. Сондықтан бұл генераторлардың қуаты құламалы болмай, тұрақты болады. Доға қуаты құламалы болу үшін әр жұмыс орнында доғамен жүйелі балласты реостаттарды 4 жалғайды /қосады/. Пісіру тізбегін тұйықтағанда генератор кернеуінің біразы балласт реостатында мына теңдеу бойынша кемиді:

Up = JR

Мұндағы Up - реостаттағы кернеудің кемуі, В:

R - реостат қарсылығы, Ом.

Айқас тұйықталғанда балласт реостатындағы кернеудің жоғалуы генератор кернеуіне тең, сондықтан доғадағы кернеуде нольге дейін түседі. Балласт реостатын пісіру тогын реттеуде де пайдаланады, ал реостат 2 генератордың бос жүрісінің кернеуін өзгертеді.

Пісіру түзеткіштері ток өткізгіш элемент-вентильдерден тұрады. Олар токты бір бағытта жақсы өткізеді. Пісіру түзеткіштер үшін негізінен селенді вентильдерді пайдаланады. Қазіргі кезде сапасы жоғары германилі және керманилі пісіру түзеткіштер шығарылады.

Түзеткіш қондырғылары трансформатор мен шала өткізгіш түзеткіштен тұрады. Барлық түзеткіштердің де п. э. к. / пайдалы әсер коэффициенті/ жоғары, мөлшерлері шамалы, жеңіл және қымбат емес болып токтың бір қалыпты берілуі мен доғаның жақсы жануын қамтамасыз етеді. Пісіру генераторлары сияқты олар да дараорынды және көпорынды болады.

1. 2. 4. Қолмен доғалық пісіру

І. Қолмен доғалық пісірудің электродтары. Қолмен доғалық пісіруде пісіруші электродты біртіндеп жұмсап қажетті бағытта жылжытып отырады. Электрод дегеніміз сыртқы қажетті қоспалармен әр түрлі қалындықта сыланған металл талшық. Бенардос әдісімен пісіргенде диаметрі 6-30 мм, ұзындығы 200-300 мм балқымайтын көмір және графит электродтары қолданылады.

Славянов әдісімен пісіру үшін балқитын диаметрі І, 6-12 мм, ұзындығы 150-450 мм металл электродтары жұмсалады. Инертті газдарда пісіруде диаметрі І-6 мм балқымайтын вольфрам электродтарын пайдаланады.

Болат сымдарын /жалаңаш электродтармен/ доғалық пісіруге болмайды, өйткені доғаның тұрақтылығы және пісірілген жіктің сапасы нашарлайды. Доға жануының тұрақтылығын арттыру мақсатында сым арнайы қабатпен бүркеледі. Бірақ жұқа қабатпен бүркелген электродтар азот пен оттегімен қатты қанығатындықтан пісіру жігінің механикалық қасиеттері жоғары болмайды. Балқыған металлды ауа әрекеттесуінен сақтау үшін электродты 5 қалың және сапалы өтіп сылайды /5. 5-сурет/ Олардың құрамына электр доғасының тұрақтандырғыштардан басқа легірлеуші кокс және газ түзетін заттар және бұларды өзара біріктіретін желімдейтін /сұйық шыны/ қосылады.

Кокс түзейтін заттар ретінде /ТіО2 SiО2 МпО/ тотықтары /СаСО3, Мд СО3/ карбонаттары т. б қоспалар /СаҒ2/ минарал түрінде жағылады. Бүркеушілер балқығанда шлак түзіледі, сөйтіп олар электрод металының тамшыларын 3 пен тігіс металын І азот пен ауа оттегісінен қорғайды. Металл жігі мен шлак суынғаннан кейін шлак қабығы 2 тігіс бетінен оңай алынады.

Болаттарды пісіру үшін электродтарды ГОСТ 2246-70 /мемлекеттік стандарт нщмері/ бойынша пісірілетін болат сымдарынан жасайды, оның 75 маркасы бар. Оның ішінде алтауын аз көміртегілі, 30 легірленген және 39 жоғары легірленген болаттардан жасалады. Олардың құрамында көміртегі, күкірт және фосфор өте аз шамада болуы қажет.

Электродтарды сылайтын құрамды дайындау үшін шихта материалдарын ұнтақтап, елеп сұйық шынымен араластырады. Дайын болған аралас қойыртпақ қоспамен электрод сымдары арнайы переспен қысымдап сыйлайды. Одан кейін кептіреді.

Болаттарды пісіру үшін қолданатын электродтар мемлекеттік стандартта /ГОСТ 9466-75/ көрсетілген жалпы техникалық талаптарға сәйкес, белгілі мөлшері етіп өндіріледі. Электродтарды таптастыру да айтылған стандартта берілген.

Электродтардың тағайындау мақсатында сәйкес топталуы және шарты белгіленуі мынадай:

У -көміртекті және аз легрленген конструкциялық созғанда көрсететін беріктігі 60 кГс/мм 2-ге дейінгі болаттарды пісіруге арналған.

Л -легірленген конструкциялық созғандағы беріктігі 60 кГг/мм 2 ден артық болаттарды пісіруге арналған:

Т -легірленген қыздыруға төзімді болаттарды пісіруге арналған:

В -жоғары легірленген айрықша қасиетті болаттарды пісіруге арналған:

Н -айрықша қасиетті үстіңгі қабатын балқытып жапсарлап қалыптастыруға арналған:

Мемлекеттік стандарттар /ГОСТ 9467-75, ГОСТ І005І-75, ГОСТ І0052-75/ бойынша электродтар тіпке бөлінеді. Тіп негізінен пісірілген қосылыстың мехнаикалық қасиетін сипаттайды. Электродтың технологиялық сипаттамасын оның маркасы көрсетеді. Электрод маркасы оның паспортында беріледі. Бір тіпті электродтың бірнеше маркасы болу орын алады.

2. Пісіру арқылы қосудың түрлері. Қолмен, автоматты және жартылай автоматты пісірудегі қосудың негізгі түрлері төрт топқа бөлінеді. Бұлар тоғыстырып қосу, бұрыштап қосу, таврлы және айқастырып қосу /5-сурет/ Доғалық пісірудегі /ГОСТ 5264-80/ қосу жігінің негізгі конструктивті элементтері 5-суретте көрсетілген.

Тоғыстырып пісіруде пісірілетін металдың қалындығына қарай жиегін бүгіп, жиегін жонбай біржақтама және екіжақтама симметриялы, немесе симметриялы емес етіп, бір немесе екі жиегін де жонып жалғастырады. Табақ темірлердің қалындығы 30-100 мм болғанда симметриялы екі жақты қисық сызықты формалы етіп жалғастырылады.

Бұрыштап немесе таврлы қосуда тоғыстырып қосудағыдай табақ темірдің қалыңдығына қарай жиектерін жонбай қосып біржақтама және екіжақтама бір немесе екі табақ темірдің де жиектерін жонып жалғастырады. Бір жақ жиегін жонғанда 50 + 5º. Ал екіжақтама жонғанда 54±6 º етіп жонады. Қалыңдығы 2-60 мм табақ темірлерді айқастырып қосады.

5 - сурет. Пісіріп жалғастырудың түрлері

Біржағынан немесе екіжағынан бірыңғай немесе үзік жікті етіп пісіреді.

3. Пісіру ережелері . Қолмен доғалық пісірудің негізгі параметрлеріне электрод диаметрі мен пісіру тогының күші, пісіру жылдамдығы жатады.

Пісіру тогының күші негізінен электрод диаметріне байланысты.

Электрод диаметрі пісірілетін металдың қалындығына сәйкес алынады, бұл сәйкестік төменде келтірілген.

Металдың қалыңдығы, мм І-2, 3-5, 4-І0, І2-24

Электрод диаметрі, мм 2-3, 3-4, 4-5, 5-6

Әдетте, қолмен пісіруде электрод диаметрі 5 мм-ден артық болмайды.

Диаметрі 3-6 мм болғанда мына формуламен есептеледі:

J = kd

мұндағы J - пісіретін ток күші А; d-электрод диаметрі, мм; К-коэффициент, А/мм, көміртегі аз болаттардан жасалған электродтар үшін К = 40-60.

Пісіру жігі негізгі екі түрге бөлінеді: тоғыстырылған және бұрышталған болып. Бұлардың конструктивтік шешімі әр түрлі.

Тігінен немесе төбедегі жікті пісіруде әдетте электрод диаметрі 4 мм-ден аспайды және пісіру тоғының шамасы төменгі жағдайда пісіруден 10-20 % кем етіп алынады.

4. Пісіру жігін орындау. Олардың кеңістікте қалай жайғасуы мен пісірудегі жалғастыру түрлеріне байланысты болады.

Кеңістікте орналасуына қарай тігістерді /6-сурет «а»/ төменгі, /6-сурет «б» тігінен, /6-сурет «в»/ горизонтальды және / 6-сурет «г»/ төбе жігі деп бөледі. Ең қолайлысы төменгі жікпен пісіру, өйткені балқыған металл ағып кетпейді. Вертикальді және горизонтальді тігістердің орындалуы қиынырақ, ал төбе тігісінің орындалуы тіпті қиын.

6 - cурет. Жіктердің кеңістіктекте орналасуы

Бұрыштық және таврлы қосуларды қайық сияқты /6-сурет «д»/ жағдайға келтіріп орындау қажет.

1. 2. 5. Автоматты және жартылай автоматты доғалық пісіру

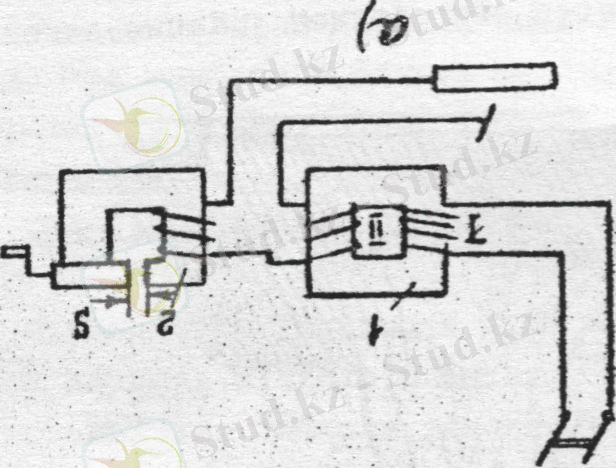

Автоматты доғалық пісіруде барлық негізгі процестер доғаның жануы, пісіру сымының берілуі, доға ұзындығының тұрақтылығы және пісіру жылдамдығы механизацияланған және бір-бірімен үйлесімді жүргізіледі.

Пісіру автоматы құрылысының нобайы 7-сурет «а» -те көрсетілген. Электроқозғалтқыш 6 механикалық редуктор 5 жәрдемімен бұйымға сымды жеткізетін роликтерді 2 айналдырады. Пісірілетін сымды 3 барабан 4-тегі шығар оралымнан роликтер тарқатып пісіру зонасына ток өткізетін мунштук арқылы бағыттап тұрады.

Пісіру автоматтары екі түрлі болады: ұзындығын автоматты түрде реттейтін және өздігінен реттелетін. Автоматтың бірінші түрінде сымның берілу жылдамдығы шамасына пропорционалды. Доға ұзындығы бірденінен өзгерсе сымның берілу жылдамдығы да өзгеріп бұзылған теңдік қалпына келеді. Автоматтың бұл түрінің электронобайы күрделі болып келеді.

7 - cурет. Пісіру автоматы мен доға ұзындығының өздігінше реттелу қондырғыларының нобайлары

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz