Орташа температуралы ҚООЭ үшін магнетронды бүрку арқылы алынған жұқа LSC-GDC катодтық қабаттарының құрылымы мен электрохимиялық сипаттамаларын зерттеу

МАЗМҰНЫ

НОРМАТИВТІК СІЛТЕМЕЛЕР3

ҚЫСҚАРТУЛАР МЕН БЕЛГІЛЕУЛЕР4

КІРІСПЕ5

1 Катодтарды құрудың технологияларының қазіргі заманғы жағдайы6

1. 1 Отын элементі . . . 6

1. 2 Отын элементтерінің жұмыс принциптері7

1. 3 Отын элементтерінің түрлері. 8

1. 4 ҚООЭ катодты материалдар12

1. 4. 1 Перовскит тəрізді лантандық манганиттер13

1. 4. 2 Электронды-иондық өткізгіштерге негізделген композиттер14

1. 4. 3 Құрамында кобальт бар перовскиттер16

1. 5 Пленкамен қаптау технологиялары16

1. 5. 1 Химиялық əдістер18

1. 5. 2 Булануға негізделген əдістер20

1. 5. 3 Шашыратуға негізделген əдістер23

2 Қолданылатын құрал-жабдықтар25

2. 2 Диагностикалық жабдық. 29

2. 3 Сынақ жабдықтары. 31

3 Жұқа қабатты LSM катодтарының сипаттамаларын зерттеу33

3. 1 LSC катодты қолдану. 36

3. 2 Оттегі жеткізумен LSC катодты жағу41

3. 3 LSC катодын 75 °бұрышпен жағу42

3. 4 LSC катодты бұрышыпен жағып оттегі беру. 44

3. 5 Оттегі жеткізумен аргон ортасында LSC-GDC-LSC композитті катодты қолдану. 46

3. 7 Эксперимент нəтижелерін шетелдік аналогтармен салыстыру51

ҚОРЫТЫНДЫ52

ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ53

НОРМАТИВТІК СІЛТЕМЕЛЕРДиссертацияда келесі стандарттарға сілтемелер қолданылған

МЕСТ 2. 111-68 Конструкциялық құжаттаудың бірыңғай жүйесі

Бақылау нормасы

МЕСТ 7. 1-2003 информация, кітапхана және баспа жұмыстары бойынша стандарттау жүйесі.

МЕСТ 7. 9-95 (ИСО 214-76) информация, кітапхана және баспа жұмыстары бойынша стандарттау жүйесі. Реферат және аннотация. Жалпы талаптар.

МЕСТ 7. 12-93 информация, кітапхана және баспа жұмыстары бойынша стандарттау жүйесі. Ғылыми-техникалық заттар мен материалдардың қасиеттері жайлы сандық мағлұматтар беру. Жалпы талаптар.

МЕСТ 8. 417-2002 Өлшемдердің біркелкілігін қамтамасыз ететін мемлекеттік жүйе. Шамалардың өлшемі.

МЕСТ 13. 1. 002-2003 Репрография. Микрография. Микрофильмирования үшін қажетті құжаттар. Жалпы талаптар мен нормалар.

МЕСТ 15. 011-82 * Өндіріске өнімді қою және дайындау жүйесі. Патенттық зерттеулерді жүргізу реті.

МЕСТ 9327-60 Қағаз және қағаз бұйымдар. Қолданушы форматы.

ҚЫСҚАРТУЛАР МЕН БЕЛГІЛЕУЛЕРОсы диссертациялыұ жұмыста келесі белгілер мен қысқартулар қолданылады:

ПƏК - Пайдалы əсер коэффициенті;

ОЭ - Отын элементтері;

ҚООЭ - Қатты оксидті отын элементтері;

LSC - Лантана стронцийдің кобальтиті;

GDC - Цериймен толықтырған гадалиний;

YSZ - Циркониймен тұрақтандырылған иттрий

КІРІСПЕЖұмыстың өзектілігі: ҚООЭ негізгі проблемасы оның құрамдас бөліктері арасындағы химиялық реакциялардың жүруінің жеделдеуіне байланысты отын элементінің қызмет ету мерзіміне теріс әсер ететін жоғары Жұмыс температурасы болып табылады. Осыған байланысты ҚООЭ жұмыс температурасын 600-800°С орташа температура диапазонына дейін төмендету бойынша әзірлемелер жүргізілуде.

Зерттеу нысаны қатты оксидті отын элементтерінің катодтарының көп қабатты жабынының қасиеттерін қалыптастыру және одан әрі зерттеу бойынша эксперименттер жүргізу болып табылады. Атап айтқанда, жұмыс LSC-CGO катодын әртүрлі режимдерде магнетронды бүрку әдісімен қолдануды қамтиды. Бұдан әрі отын ұяшығының электрохимиялық сипаттамаларының тозаңдану параметрлеріне тәуелділігін зерттеу жүргізіледі

Бұл жұмыстың мақсаты - энергия көрсеткіштерін жақсартуға мүмкіндік беретін катодты жабындарды қолдану технологиясын жасау. Зерттеу барысында катодтық материалды ұяшыққа тозаңдатуға мүмкіндік беретін дайындық жұмыстары жүргізілді, атап айтқанда - тозаңдатуға арналған жүйені құрастыру және монтаждау, қыздыру элементін калибрлеу, жабынның қалыңдығын өлшеу, магнетрондардың әртүрлі жұмыс режимдерінде материалдың тозаңдану жылдамдығын өлшеу. Зерттеу нәтижесі магнетронды тозаңдату әдісімен алынған аралас катодты жабын болып табылады.

Бұл жұмыстың міндеті - қарсылықты азайту және катод қабатының өткізгіштігін арттыру арқылы қуаттың нақты тығыздығының өнімділігін арттыру арқылы отын элементінің жұмыс температурасын төмендету.

Тақырыптың маңыздылығы орташа температуралы ҚООЭ саласында одан әрі зерттеулер жүргізу үшін теориялық практикалық база құру болып табылады. Көп қабатты катодты қабаттарды қолдану кезінде ҚООЭ сипаттамаларының оң өзгерістері туралы шетелдік дереккөздердегі көптеген хабарламалар зерттеу үшін негіз болып табылады.

Диссертациялық жұмыстың құрылымы және көлемі. Диссертациялық жұмыс мазмұнынан, қысқартулар мен белгілеулерден, кіріспеден, үш бөлімнен, қорытындыдан, пайдаланылған әдебиеттер тізімінен тұрады. Кіріспеде жұмыстың өзектілігі, мақсаты, міндеттері, зерттеу нысаны, тақырыптың маңыздылығы мен жұмыстың көлемі көрсетілген. Жұмыстың бірінші бөлімінде жалпы сипаттамар, ал екінші бөлімде бөлімде зерттеу нысаны және есептеу әдістері жайлы ақпараттар көрсетілген. Жұмыстың үшінші бөлімінде зерттеу нәтижелері жайында жазылған. Қорытындыда жасалынған жұмыстың алынған нәтижелері тұжырымдалған. Жұмыстың жалпы көлемі 56 бет, және де бұл жұмыс 30 суреттен, 11 кестеден, 54 әдеби сілтемеден тұрады.

Катодтарды құрудың технологияларының қазіргі заманғы жағдайы- Отын элементі

Отын элементі - бұл сутегі отыны мен оттегінің электрохимиялық реакциясын немесе басқа тотығу агентін қолдану арқылы отынның химиялық энергиясын электр энергиясына айналдыруға арналған электрохимиялық құрылғы.

Алғашқы отын элементтерін құру туралы хабарламалар 1838 жылы пайда болды, бірақ оларды практикалық қолдану бір ғасырдан кейін, адамның ғарышты игеру кезеңінде ғана табылды. Сонымен, отын элементтері олардың басты артықшылығы - автономия, портативтілік жəне салыстырмалы ықшамдылық, турбогенераторлар мен электр желілерін пайдалану арқылы электр энергиясын өндірудің дəстүрлі əдісімен салыстырғанда қозғалмалы механикалық бөліктердің болмауы қажет жерлерде кеңінен қолданылады. Осылайша, отын элементтерінің негізгі қолданылуы бүгінгі күні тұрғын, коммерциялық жəне өнеркəсіптік объектілердің резервтік қоректендіру жүйелеріне, сондай-ақ автономды қоректендіру көзі ретінде Орталық электрмен жабдықтау жүйелерінен алыс объектілерді энергиямен жабдықтауға келеді.

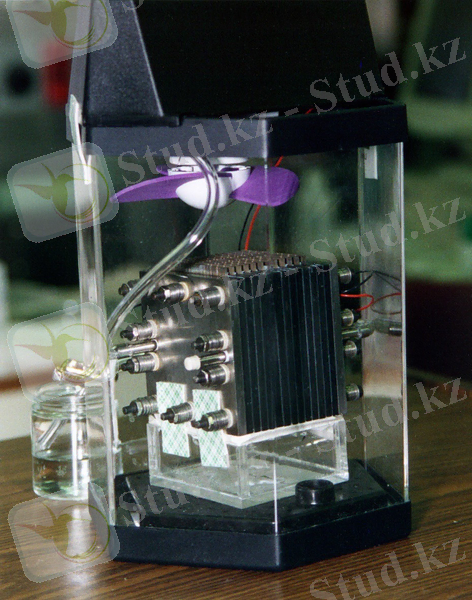

Жанармай элементтері негізгі принцип бойынша батареяларға - электр аккумуляторларына ұқсайды, алайда, олардан айырмашылығы, химиялық реакцияның ағымын қолдау үшін көздерден отын мен тотықтырғышты үздіксіз жеткізу қажеттілігі бар, ал аккумуляторларда химиялық энергия батарея корпусына алдын-ала орналастырылған реактивтермен өндіріледі. Теориялық тұрғыдан алғанда, отын элементтері жанармай ұяшығын қолайлы отынмен қамтамасыз еткенге дейін шексіз ұзақ уақыт электр энергиясын өндіруге қызмет ете алады. - Сур. 1, мысал ретінде метанол отын ретінде əрекет ететін отын элементінің демонстрациялық моделі келтірілген.

Сур. 1. 1 Метанолдағы отын элементінің демонстрациялық моделі [1]

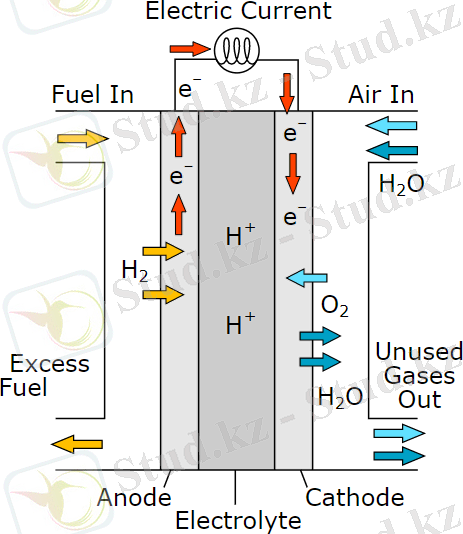

Отын элементтерінің жұмыс принциптеріЖанармай элементтері өнімділігі мен түріне қарай ерекшеленеді, бірақ олардың ортақ элементтері мен жалпы жұмыс принципі бар. ОЭ үш негізгі бөліктен тұрады: анод, электролит, катод. Үш түрлі сегменттердің беттерінде екі реакция жүреді - тотығу жəне тотықсыздану. Реакцияның нəтижесі отын шығыны жəне судың немесе көмірқышқыл газының шығарылуы болып табылады, ол тұрақты электр тогының ағымымен бірге жүреді, оны одан əрі электр жүктемесін беру үшін пайдалануға болады.

Сутегі отынындағы отын элементінде жүретін процестердің схемалық бейнесі 2-суретте көрсетілген.

Сур. 1. 2 Протон алмасу мембранасымен ОЭ жұмысының схемасы

1. 3 Отын элементтерінің түрлері.Отын элементтерін пайдаланылатын отын түріне қарай бірнеше топқа бөлуге болады. Сонымен, олар Т ак үшін отын бола алады:

- Сутегі.

- Газ тəрізді көмірсутектер.

- Сұйық көмірсутектер.

Пайдаланылған электролит түріне байланысты ОЭ бірнеше кластарға бөлінеді [1] :

- Сілтілі отын элементтері (СОЭ) .

- Протон алмасу мембранасы бар отын элементі (ПМОЭ) .

- Фосфорқышқылды электролиті бар отын элементі (ФҚОЭ) .

- Балқытылған карбонатты электролиті бар отын элементі (БКОЭ) .

- Қатты оксидті отын элементі (ҚООЭ) .

Кесте 1. 1.

ОЭ жұмыс сипаттамаларын салыстыру [2]

H 2 , CO,

риформат

H 2 , CO, CH 4 ,

риформат

Сілтілі отын элементтері. Əйтпесе, бұл элементтер шетелдік əдебиеттерде Alkaline Fuel Cell деп аталады. Мұнда шамамен 30% концентрациясы бар сілтілік су ерітіндісі электролит ретінде əрекет етеді. KОН калий гидроксиді көбінесе оның гидроксидтерінің жоғары өткізгіштігі мен суда ерігіштігі үшін қолданылады, бұл тұнбаның пайда болу проблемаларын азайтады.

Анод камерасы сутегімен толтырылады, ал катод камерасында оттегі немесе тазартылған ауа болады. Тотығу үшін таза оттегіні пайдалану ОЭ тиімділігін арттыруға мүмкіндік береді, алайда, егер электролиттің көміртектенуіне жол бермеу мақсатында оны CO 2 -ден алдын ала тазалаған жағдайда атмосфералық ауаны қолдануға болады, бұл жер бетіндегі СОЭ жұмысының ең басты проблемасы болып табылады.

Электролит екі кезеңде карбонизацияланады жəне біртіндеп иондарды өткізу қабілетін жоғалтады, ал оттегінің қалпына келу процестері баяулайды:

CO 2 + 2KOH → CO 2 3 + H 2 O; CO 2 + 2KOH → K 2 CO 3 + H 2 O (1. 1)

Сонымен қатар, электролиттегі шөгінділер иондар ағынына кедергі келтіріп, ОЭ материалдарының одан əрі улануына жəне тозуына ықпал етуі мүмкін. СОЭ-нің негізгі проблемасы-оттегі мен сілтінің коррозиясы, қымбат емес металдарды, арзан материалдарды жəне атмосфералық ауаны қолдану кезінде төмен сенімділік.

СОЭ реакцияға қатысатын тотықтырғыш пен отынның тазалығына жоғары талаптар қояды. Сұйық электролиттің химиялық коррозиясына байланысты сенімділік көп нəрсені қалайды.

Протон алмасу мембраналары бар отын элементтері. ОЭ-нің бұл түрінің негізі-протондар арқылы өтетін қасиеттері бар полимер мембранасы. Шетелдік əдебиеттерде Proton Exchange Membrane Fuel Cells (PEMFCs) [1] деген атпен белгілі.

Анодта сутегі тотығады, сутегі протондары мембрана арқылы катод бағытында таралады, онда олар оттегімен əрекеттесіп, су түзеді. Бүкіл жүйе-бұл бірдей блоктардан ұзын тізбекті тізбектерге біріктіруге қабілетті мембраналық электрод блогы.

Отын элементтерінің осы түрінің негізгі проблемасы қымбат жəне шектеулі материалдарды - алтын мен платина сияқты асыл металдарды пайдалану қажеттілігіне байланысты олардың жоғары бағасы болып табылады. Ұқсас материалдардан жасалған отын элементтері төмен бағамен аз ресурсқа жəне қуат тығыздығына ие. Сонымен қатар, элементтердің бұл түрі отындағы қоспаларға өте сезімтал, полимерлі тақталар микрокректер мен улануға бейім, реакцияның төмен температурасына байланысты осы типтегі көміртегі оксиді қосылыстары тотықпайды.

Фосфор қышқылы электролиті бар отын элементтері отын элементтерін пайдалану саласындағы алғашқы даму болып табылады. Химиялық реакциялар ПМОЭ реакцияларына ұқсас, бірақ олар шамамен 200 градус жоғары температурада жүреді жəне электролит ретінде фосфор қышқылы концентратын қолдану таңқаларлық. Жоғары температура отын тазалығына деген қажеттілікті азайтады.

Кемшіліктер құрылымның жоғары құны, ОЭ-нің шектеулі ресурсы болып табылады. Сепараторлар мен платина реакция катализаторларын қолдану қажет, бұл ОЭ бағасының айтарлықтай өсуіне əкеледі. Платина жоқ катализаторларды қолдану ОЭ жұмысы кезінде олардың тез бұзылуына əкеледі.

Балқытылған карбонатты электролиті бар отын элементтері (БКОЭ) . БКОЭ балқымалы электролит ретінде пайдаланумен сипатталады, сондықтан жоғары Жұмыс температурасы шамамен 650°С. осы элементтердің жоғары Жұмыс температурасы сұйық көмірсутектерді отын ретінде пайдалануға мүмкіндік береді[1] .

БКОЭ ыстыққа төзімді никель-хром анодынан жасалған, ал катод никель оксидінен жасалған, электролит-электролиттердің карбонатты балқымалары бар матрица.

Бұл ОЭ принципі электролит балқуы арқылы катодтан анодқа карбонатты иондардың қозғалысына негізделген. Отын ретінде сутегі мен СО қоспасы қолданылады. Тотығу Протон алмасуын қамтамасыз ету үшін аз мөлшерде ылғал бар оттегі мен көмірқышқыл газының газ қоспасы арқылы жүзеге асырылады.

Осы ОЭ артықшылықтары коррозияға төзімді никель оксидінен жасалған катодтарды пайдалану кезінде жоғары сенімділік жəне үлкен жұмыс ресурсы болып табылады. Алайда, коррозияға төзімді катодтарды қолдану ОЭ нақты қуатының төмендеуіне əкеледі. Сонымен қатар, жоғары Жұмыс температурасы ОЭ термиялық бұзылуына жəне электролиттің тозуына əкеледі. Термиялық цикл кезінде матрица электролиттің фазалық ауысуларының əсерінен жарықтар түзеді жəне элементтің жалпы тиімділігін төмендетеді.

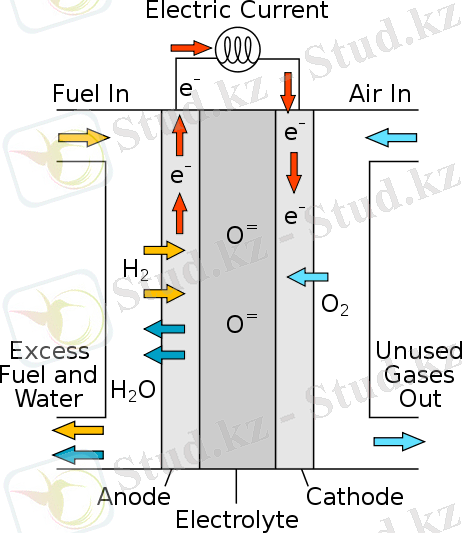

Қатты оксидті отын элементтері (ҚООЭ) . ҚООЭ шамамен 800-1000 градус температурада жұмыс істейді, бұл олардың жұмыс принципіне байланысты[3] . Бұл ОЭ кеуекті анодтан, кеуекті катодтан, газ тығыз электролиттен тұрады. Газ тығыз электролит оттегі тасымалдаушысының жəне құрамында сутегі бар отынның тікелей жанасуына жол бермейді. Қатты электролиттер жоғары температурада иондық өткізгіштікке ие (сурет. 3) жəне жоғары температура химиялық реакцияларды бастау үшін қажетті активтендіру энергиясын хабарлауға мүмкіндік береді. Осы реакциялар кезінде тұрақты ток ағып, су буы шығады.

ҚООЭ дизайнының бірнеше нұсқалары бар, олардың қай бөлігі негіз болғанына байланысты:

- Электролит-қолдаушы.

- Катод-қолдау.

- Анод-қолдау.

- Сыртқы қолдау.

ҚООЭ жасаудың ең көп таралған технологиясы керамикалық электролитке электрод пастасын пластина түрінде, яғни электролитті қолдайтын құрылым түрінде қолдануды қамтиды. Электролитті қолдайтын өндіріс технологиясы едəуір қалыңдығына байланысты электролит арқылы иондардың берілуіне жоғары шығындарға ие. Сонымен, ОЭ-дегі жалпы омдық шығындардың шамамен 50% - ы тек электролитке келеді.

Сур. 1. 3. Ион алмасуындағы ҚООЭ жұмысының схемасы.

ҚООЭ басты артықшылығы - "көпшіл", яғни ҚООЭ жоғары температурасы оларға көмірсутекті қоспаларда жұмыс істеуге жəне көміртегі тотығының əсеріне ұшырамауға мүмкіндік береді. Сонымен қатар, қымбат металдарды - платина, алтын жəне басқаларды қолданудың қажеті жоқ. Ресурсқа қатысты ОЭ келесі талаптар қойылады-жалпы қызмет мерзімі 5 жылдан кем емес жəне 1000 сағат үздіксіз жұмыс істегеннен кейін қуатты 0, 1% - ға төмендету.

Жоғары жұмыс температурасы ОЭ осы түрінің жұмысы кезінде ілеспе бөлінетін жылу энергиясын пайдалану есебінен ҚООЭ қондырғылардың пайдалы əсер коэффициентін арттыруға мүмкіндік береді[2] .

ҚООЭ-нің маңызды кемшіліктерінің бірі-жоғары температура. Осылайша, жоғары температура жоғары температураның əсерінен жұмыс беттерінің тез тозуына байланысты жүйенің сенімділігіне теріс əсер етеді, бұл уақыт өте келе te тиімділігінің төмендеуіне əкеледі.

Осыған байланысты зерттеу тобы ҚООЭ жұмыс температурасын 700 градус Цельсий температурасына дейін төмендету міндетін қойды, бұл элементтердің тиімді қызмет ету мерзімін едəуір арттыруға мүмкіндік береді.

Бүгінгі күні тəжірибелік үлгілерді сынау 750°C жұмыс температурасына жетті. Анодтық негізге стекаларды құрастыру жəне пайдалану əдістері əзірленді.

Қатты оксидті отын элементтері жəне олардың өнімділігі көбінесе оларды жасау үшін таңдалған материалдарға байланысты.

Электролит өте маңызды компонент. Бұл элемент электрондар арасындағы иондық тасымалдауға жауап береді, тотығу жəне тотықсыздану реакцияларын бөледі. Ондағы Электролит электрондардың ішкі берілуіне кедергі келтіреді, бұл токтың сыртқы жүйеге түсуіне əкеледі. Электролит ретінде цирконий ZrO 2 , Y 2 O 3 , əйтпесе YSZ қосылады. Айырықша ерекшелігі-оның салыстырмалы арзандығы жəне оттегінің төмен реактивтілігі.

Анодтарға арналған негізгі материал Ni-YSZ керметтерін жақсы көрсетті. Олар жоғары электронды, иондық өткізгіштікке, сутекпен тотығу реакциясында жоғары каталитикалық белсенділікке ие. Сондай-ақ, керметтердің бағасы төмен. GDC көмегімен анодтың беткі модификациясын қолдана отырып, никель анодтарының химиялық тұрақтылығы артып, олардың көміртегі баяулайды. Катод материалдары төменде толығырақ талқыланады.

ҚООЭ катодты материалдарҚатты оксидті отын ұяшығының катодты жағында оттегінің тотықсыздану реакциясы жүреді. Бұл процесті негізгі тармақтармен сипаттауға болады[4] :

- катодты материалдың (немесе электролиттің) бетіне оттегі молекулаларының адсорбциясы;

- атомдарға адсорбцияланған молекулалардың диссоциациялануы;

- оттегінің иондарға дейін тотықсыздануы жəне олардың оксидтік кристалдық құрылымның бос орындарына қосылуы.

Алғашқы екі реакция материалдың табиғатына қарамастан жүреді, бірақ соңғысы материалдың түріне жəне оның қасиеттеріне байланысты. Бұл негізінен материалдың өткізгіштік түріне жатады.

Материалдың өткізгіштігі аралас болуы мүмкін, яғни оттегі-ионды жəне электронды қамтиды немесе өткізгіштік негізінен электронды. Осыған байланысты оттегінің тотықсыздануының соңғы кезеңі катод бетінде (аралас өткізгіштік жағдайында) немесе материалдың үш фазалы интерфейсінде орын алады. Мұндағы үш фазалы шекара катод, электролит жəне газ фазасының беттері жанасатын кеңістікті білдіреді. Катодтық реакцияның жылдамдығы катод пен электролит R h арасындағы интерфейстің кедергісі сияқты шамамен анықталады. Бұл мəн белгілі бір материалдың ҚООЭ үшін материал ретінде жарамдылығына тікелей əсер етеді.

Үш фазалы шекарадағы оттегінің тотықсыздануы электролит пен катодтың беттері бойынша осы шекараға диффузия сатысынан бұрын болады. Бұл реакция лантан, стронций, марганец оксиді - LSM негізіндегі стандартты катодты материалдарға тəн. Егер материалдың өткізгіштігі аралас болса, онда катодтық материалдың құрылымына оттегі иондарын енгізу жəне оларды одан əрі катод пен электролит шекарасына тасымалдау туралы айтуға болады.

Перовскит тəрізді лантандық манганиттерLSM перовскит тəрізді қосылыстар негізіндегі материалдар ҚООЭ үшін стандартты, ең көп зерттелген материалдар болып табылады. LaMnO 3 бұрмаланған перовскит құрылымына ие, сонымен қатар 800 градус Цельсий температурасында 80 См/см басым электрондық өткізгіштікке ие.

Кесте 1. 2

La 1-x Sr x MnO 3 электрөткізгіштігі жəне термиялық кеңею коэффициентті.

Өткізгіштіктің жоғарылауы Sr 2+ мөлшерінің жоғарылауымен жəне Mn 4+ катиондарының концентрациясының жоғарылауынан болады. Бұл жағдайда марганец катиондары электронды саңылаулар рөлін атқарады. ТКК өзгерісі, La/Sr қатынасының артуымен ұлғаюына қарамастан, салыстырмалы түрде аз, бұл катодты материалды YSZ, GDC, LSGM комбинациясында қолдануға мүмкіндік береді.

Негізгі кемшілігі оттегі-ион өткізгіштігінің төмен мəні болып табылады. Осылайша, х>0, 3 жəне 800°С кезінде ол 10 -4 См/см ретті мəндерден аспайды. LSM көлемінде оттегінің диффузиясы баяу жүреді, сондықтан реакция үш фазалы шекараның аймақтарында жүреді. Төмен диффузиялық коэффициентпен біріктірілген жұмыс температурасының төмендеуі LSM катодтарындағы поляризация шығындарының жоғарылауына əкеледі[1] .

Поляризациялық жоғалтуларды азайтуға мыналар арқылы қол жеткізіледі:

- оттегі-ион өткізгіштігін арттыру үшін электролит материалы бар композиттер жəне крекинг пен агломерацияны болдырмау үшін инертті қоспалар жасау;

- фазааралық оттегі алмасу жылдамдығын жақсарту үшін катализаторларды инфильтрациялау.

Жұмыс температурасының төмендеуімен жəне электролитпен қиын əрекеттесумен электрохимиялық белсенділіктің төмендеуінен басқа, бұл материалдарды пайдаланудың тағы бір кемшілігі болат биполярлы пластиналардан диффузиялық хром катиондарымен беттік улану болып табылады. Бұл құрылымдағы қарсылық пен механикалық ақаулардың жоғарылауына əкеледі.

LSM материалдарының артықшылығы олардың қатты диэлектриктердің көпшілігіне қатысты жоғары химиялық тұрақтылығы болып табылады. Мысалы, SrZrO 3 жəне La 2 Zr 2 O 7 өткізбейтін фазалардың түзілуімен YSZ-мен химиялық əрекеттесу 1200°С жоғары температурада жүреді. [2]

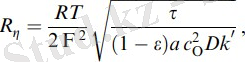

Электронды-иондық өткізгіштерге негізделген композиттерБұрын айтылғандай, оттегі иондарының тотықсыздану сатысы оның бетінде де болуы мүмкін, егер материал аралас оттегі-иондық өткізгіштік қасиеттеріне ие болса. Перовскит тəрізді құрылымдардың маңызды қасиеті оттегі-ион өткізгіштігін көтеретін оттегі бос орындардың болуы болып табылады. Аралас өткізгіштігі бар катодтардағы катод/электролит интерфейсінің кедергісін Адлер-Лэйн-Болат үлгісімен сипаттауға болады:

(1. 2)

(1. 2)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz