Мысты электролиттік тазарту цехын жобалау: технологиялық, материалдық және экономикалық негіздеме

1. 2

1. 3

1. 4

Технологиялық процестің сипаттамасы

Электролиз химиясы және қоспалар әрекеті

Аппаратуралық ресімдеу және электролиз процесінің практикасы

3

5

8

2

2. 1

2. 2

2. 3

2. 4

Мысты электролиттік тазартудың материалдық балансын есептеу

Электролиз ваннасының материалдық балансы

Электролиз ваннасының электр балансы

Электролиз ваннасының жылу балансы

Жабдықты таңдау

14

17

20

22

25

3

3. 1

Еңбекті қорғау және қауіпсіздік техникасы жөніндегі іс-шараларды әзірлеу

Қауіпті және зиянды өндірістік факторларды талдау және қауіпсіз еңбек жағдайларын жасау жөніндегі іс-шаралар

27

28

4. 1

4. 2

4. 3

4. 4

Өндірістік қорлардың құнын есептеу

Негізгі өндірістік жұмысшылардың санын анықтау

Катодты өндірудің өзіндік құнын есептеу

Жобаланатын технологиялық процестің экономикалық тиімділігі мен өтелу мерзімін есептеу

33

36

41

43

Мазмұны

Кіріспе

Ғылыми мәселенің қазіргі жағдайы. Табиғатта табиғи қарапайым мыс плиталар, ағаш тәрізді көшеттер немесе блоктар түрінде болады. Алайда, бұл металдың мұндай кен орындары оған әлемдік қажеттілікті жабу үшін жеткіліксіз.

Сонымен қатар, көптеген материалдарда мыс химиялық байланысқан күйде болады. Мыс колчедан (халькопирит) немесе мыс жылтырлығы (халькозин) сияқты мыс кендері байыту процесінде тазалық дәрежесі 97% - дан аспайтын қара мысқа өңделеді. Алайда, бұл деңгей мыс қолданудың көптеген салалары үшін жеткіліксіз. Атап айтқанда, электронды өнеркәсіп үшін жоғары таза мыс қажет.

Қазақстан Республикасының аумағында мыс құрамды кендерді өндіруді "Қазақмыс" АҚ еншілес компаниялары, "Қазмырыш" АҚ еншілес құрылымдары, Ақтөбе Мыс компаниясы, "Майқайыңалтын"жүзеге асырады. Өндірілетін мыс концентратының негізгі мөлшері тазартылған мыс шығару үшін пайдаланылады, республикада шығарылған мыс концентратының бір бөлігі экспортталады. Қазақстанда тазартылған мыс өндіру қуаттылығы 4 кәсіпорында бар. Оларға, ең алдымен, "Қазақмыс" компаниясының еншілес бөлімшелері - "Жезқазғантүстімет" ӨБ және "Балқаштүстімет"ӨБ жатады.

Тазартылған мыстың аздаған мөлшерін "Қазмырыш" АҚ Өскемен қорғасын - мырыш комбинатының алаңында өндіреді. 2015 жылы Павлодар облысындағы "KAZ Minerals Bozshakol" ЖШС Бозшакөл тау-кен байыту комбинатының жұмысы басталды.

Дипломдық жобаның өзектілігі. Балқаш кен байыту комбинатында мыс концентраты алынуда. Алынған мыс концентраты катодты мыстың дайын өнімін өндіру үшін" Балқаштүстіметке " жіберіледі. Сондықтан мыс концентраты одан әрі катодты мыс алу үшін мысты электролиттік тазарту цехын жобалау маңызды

Мақсаты. Мысты электролиттік тазарту цехын жобалау

Дипломдық жобаның міндеттері; төменгі оқу орнынан 4 тарау жазыңыз

- Материалдық тепе-теңдікті есептеу

-техниканы есептеу

-экономикалық көрсеткіштер

-жабдықты таңдау

- Экономикалық тиімділікті есептеу

Өндірушіге енгізу үшін ғылыми жаңалық және практикалық маңыздылығы

Теориялық-әдістемелік база: мысты электрлік тазартудың қазіргі және жаңа процестері туралы ақпарат, сондай-ақ экономика, қауіпсіздік техникасы және еңбекті қорғау туралы әдебиеттер.

- Теориялық бөлім

1. 1 Шикізат пен өндірілетін өнімнің сипаттамасы

Мыс өндіру технологиясында электролиттік тазарту ерекше орын алады. Анодты мыс - күрделі көпкомпонентті қорытпа. Оның құрамында әдетте МЕМСТ 767-2020, %: 99, 5-99, 8 Cu; 0, 015 S дейін; 0, 015 Fe дейін; 0, 5 Ni дейін; 0, 05 Pb дейін; 0, 01 Би дейін; 0, 2As; 0, 06 Se+Te; 0, 03 (300г/т) Au және 0, 5 (5000г/т) Ag. Айта кету керек, бастапқы мыстың құрамында асыл металдардың мөлшері неғұрлым жоғары болса, электролиттік мыстың құны соғұрлым төмен болады. Сондықтан мыс штейндерін түрлендіру кезінде олар флюс ретінде құрамында алтыны бар кварциттерді қолдануға бейім.

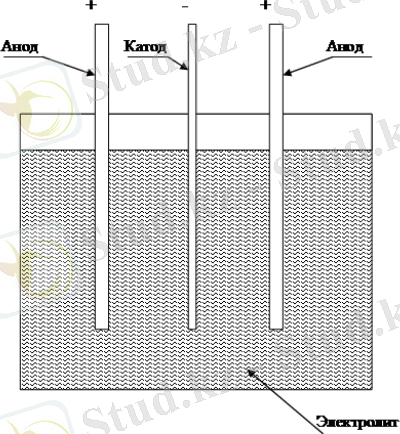

Мысты электролиттік тазартуды жүргізу үшін отпен тазартудан кейін құйылған анодтар күкірт қышқылы электролитімен толтырылған электролиз ванналарына салынады. Ванналардағы анодтардың арасында жұқа мыс парақтары - катодты негіздер орналасады.

Ванналарды тұрақты ток желісіне қосқанда анодта мыс электрохимиялық түрде ерітіледі, катиондар электролит арқылы тасымалданады және ол катодқа түседі. Бұл жағдайда мыс қоспалары негізінен шлам (ванналардың түбіндегі қатты шөгінділер) мен электролит арасында бөлінеді.

Электролиттік тазарту нәтижесінде катодты мыс алынады; құрамында бағалы металдар бар шлам; Se; Те және ластанған электролит, олардың кейбіреулері кейде мыс және никель витриолын алу үшін қолданылады. Сонымен қатар анодтардың толық электрохимиялық еруіне байланысты анод қалдықтары (анод сынықтары) алынады.

Мысты электролиттік тазарту, мыс фольгасын және ұнтақтарды өндіру бір ғана электрохимиялық әдісті ғана емес, сонымен қатар электродтық процестердің ортақтығын біріктіреді.

Мысты электролиттік тазарту процесінде екі негізгі міндет шешіледі: зиянды қоспалардан терең тазарту және осыған байланысты бағалы компоненттерді алу. МЕМСТ 546-2001 сәйкес мыс M00 ең жоғары маркасында кем дегенде 99, 99% мыс болуы керек. Оттық мысты электролиттік тазарту мыс кендері мен концентраттарын өңдеудің соңғы және өте маңызды кезеңі болып табылады. [1 336 с. ]

- Технологиялық процестің сипаттамасы

Бұл қайта бөлудің негізгі мақсаты электрөткізгіштігі (1, 724 10-6 Ом см) бойынша халықаралық стандарт талаптарына сәйкес келетін мыс алу болып табылады. Мұндай мыс әдетте тоғыз қоспаның мөлшерінде 99, 96% -дан астам мыс, шамамен 0, 02% оттегі және 0, 02% нормадан тұрады. Қосымша міндет - селен, теллур, алтын және күмісті бай аралық өнімге - шламға шоғырландыру. Айта кету керек, бастапқы мыстың құрамында асыл металдардың мөлшері неғұрлым жоғары болса, электролиттік мыстың құны соғұрлым төмен болады.

Сондықтан мыс штейндерін түрлендіру кезінде олар флюс ретінде құрамында алтыны бар кварциттерді қолдануға бейім. Электролиттік мыс, титан немесе тот баспайтын болаттан жасалған құйылған анодтар мен жұқа катодты негіздер электролиттік ваннаға кезекпен ілінеді. Ванналарға электродтарды тігінен, бір-біріне параллель орналастырып, анодтар мен катодтар орналастырылады. Барлық анодтар тұрақты ток көзінің оң, ал катодтар теріс полюстеріне қосылған. Ванналарға құрамында бос күкірт қышқылы бар мыс сульфатының ерітіндісі түрінде электролит беріледі. Бұл жүйе арқылы тұрақты ток өтеді. Ванналарды тұрақты ток желісіне қосқанда анодта мыс электрохимиялық ерітіледі, катиондар электролит арқылы тасымалданады және ол катодта тұндырылады. Бұл жағдайда мыс қоспалары негізінен шлам (ванналардың түбіндегі қатты шөгінділер) мен электролит арасында бөлінеді.

1-сурет - Мысты электролиттік тазарту схемасы

Электролит құрамында катодты шөгінділердің құрылымын жақсарту үшін мыс сульфаты (160-200 г/дм3), күкірт қышқылы (135-200 г/дм3), беттік белсенді қоспалар (ағаш желімі және тиокарбамид) бар; соңғы 50-60 г/т мыстың тұтынуы. Электролит тұйық контурда 15-20 дм3/мин жылдамдықпен үздіксіз айналады. Ваннаға кірмес бұрын ол жылу алмастырғыштарда бумен 56-50 ° C температураға дейін қызады, бұл электрлік кедергіні азайтуға көмектеседі. [1, 348 с]

1. 3 Электролиздің химиясы және қоспалардың әрекеті

Мыс анодында келесі электрохимиялық реакциялар мүмкін:

Сu 0 - 2е → Cu2+, Е = +0, 34 В (2. 1)

Cu → Cu+ + e, E = +0, 51 B (2. 2)

Cu+ → Cu2+ + e, E = +0, 17 B (2. 3)

Бір валентті және екі валентті мыс ерітіндісіндегі концентрациялардың қатынасы диспропорциялану реакциясының тепе-теңдігімен анықталады:

Cu+ ↔︎ Cu0 + Cu2+ (2. 4)

Тепе-теңдік күйінде ерітіндідегі Cu2+ иондарының концентрациясы Cu+ иондарының концентрациясынан шамамен мың есе артық. Дегенмен, бұл реакция электролиз үшін өте маңызды, өйткені оның ағынының нәтижесінде мыстың шламға өтуі байқалады. Анодта реакцияға сәйкес мыстың тікелей химиялық еруі де жүреді

Сu + H2SО4 + 0, 5О2 = CuSО4 + H2О (2. 5)

Катодта мыс негізінен екі валентті мыс иондарының разряды есебінен бөлінеді:

Сu 2+ + 2е = Сu 0 (2. 6)

Реакциялар нәтижесінде электролит екі валентті мыс иондарымен байып, күкірт қышқылымен таусылады. Электролиттегі мыс пен күкірт қышқылының тұрақты концентрациясын сақтау үшін электролитті ерімейтін анодтармен электролиз арқылы регенерациялау қажет. Электролитке қойылатын негізгі талаптар оның жоғары электр өткізгіштігі (төмен электр кедергісі) және тазалығы болып табылады. Дегенмен, нақты электролиттер мыс сульфаты, күкірт қышқылы, су және қажетті қоспалардан басқа, міндетті түрде бұрын анодты мыстың құрамында болатын еріген қоспаларды қамтиды. Анодты мыс қоспаларының электролиттік тазарту кезіндегі әрекеті олардың кернеу қатарындағы орнымен анықталады (1-кесте) .

1-кесте - Электролиттік тазарту кезіндегі анодты мыс қоспаларының әрекеті

Электрохимиялық қасиеттері бойынша қоспаларды төрт топқа бөлуге болады:

I топ - мысқа қарағанда электртеріс металдар (Ni, Fe, Zn, Co және т. б. ) ;

II топ - кернеу қатары бойынша мысқа жақын металдар (As, Sb, Bi) ;

III топ - мысқа қарағанда электропозитивті металдар (Au, Ag және платиноидтар) ;

IV топ - мысты тазарту жағдайында электрохимиялық бейтарап химиялық қосылыстар (Cu2S, Cu2Se, Cu2Te, Au2Te, Ag2Te) .

Электртеріс потенциалға аса ие бірінші топтың қоспалары толығымен дерлік электролитке өтеді. Жалғыз ерекшелік никель болып табылады, оның шамамен 5% анодтан никельдің мысдағы қатты ерітіндісі түрінде тұнбаға түседі. Қатты ерітінділер, Нернст заңы бойынша, мысқа қарағанда, тіпті электропозитивті болады, бұл олардың шламға өтуінің себебі болып табылады.

Атап айтқанда, аталған қоспа топтарымен салыстырғанда қорғасын мен қалайы электрохимиялық қасиеттері бойынша (9. 4-кесте) I топ қоспаларына жатады, бірақ электролиз кезіндегі мінез-құлықтары бойынша оларды химиялық қоспаларға жатқызуға болады. III және IV топтар. Қорғасын мен қалайы күкірт қышқылы ерітіндісінде ерімейтін қорғасын сульфаты PbSO4 және метатин қышқылы H2SnO3 түзеді.

Катодтағы электронды теріс қоспалар мыс электролизі жағдайында іс жүзінде тұнбаға түспейді және электролитте біртіндеп жиналады. Электролиттегі бірінші топтағы металдардың жоғары концентрациясы кезінде электролиз айтарлықтай бұзылуы мүмкін.

Электролитте темір, никель және мырыш сульфаттарының жиналуы электролиттегі мыс сульфатының концентрациясын төмендетеді. Сонымен қатар электролит арқылы ток өтуіне электртеріс металдардың қатысуы катодтағы концентрацияның поляризациясын күшейтеді.

Электротеріс металдар катод мысына негізінен ерітіндінің немесе негіздік тұздардың кристаларалық қосындылары түрінде, әсіресе олар электролитте айтарлықтай шоғырланған кезде түсуі мүмкін. Мысты электролиттік тазарту тәжірибесінде олардың ерітіндідегі концентрациясының келесі мәндерден асуына жол бермеу ұсынылмайды, г/л: 20 Ni; 25 Zn; 5 Fe.

Мысқа жақын электродтық потенциалға ие II топ қоспалары (As, Sb, Bi) катодты ластану мүмкіндігіне байланысты ең зиянды болып табылады. Мыспен салыстырғанда біршама электртеріс болғандықтан, олар электролитте жинақталатын сәйкес сульфаттардың түзілуімен анодта толығымен ериді. Бірақ бұл қоспалардың сульфаттары тұрақсыз және көп дәрежеде гидролизден өтіп, негіздік тұздар (Sb және Bi) немесе мышьяк қышқылы (As) түзеді. Сурьманың негізгі тұздары электролитте («қалқымалы» тұнба) қалқып жүрген желатинді шөгінділердің қабыршақтарын құрайды, олар сонымен бірге мышьякты ішінара ұстайды. Катодты шөгінділерге мышьяк, сурьма және висмут қоспалары «қалқымалы» тұнбаның ұсақ бөлшектерін адсорбциялау нәтижесінде электрохимиялық және механикалық жолмен түсуі мүмкін. Осылайша, II топ қоспалары электролит, катодты мыс және шлам арасында бөлінеді. Электролиттегі II топ қоспаларының шекті рұқсат етілген концентрациясы, г/л: 9 As; 5 Sb және 1, 5 Bi.

I және II топ қоспаларының электролиз өнімдері бойынша таралуы 2-кестеде көрсетілген.

2 кесте - I және II топ қоспаларының электролиз өнімдері бойынша таралуы

Электролит

Шлам

Катод

1-2

0, 1-0, 2

98-99

75-100

0-25

0, 5

100

-

-

100

-

-

-

> 99

< 1

-

> 99

< 1

55-75

20-40

~10

10-60

40-90

~10

20-30

60-80

~ 10

Кернеу қатарындағы позициясына сәйкес асыл металдар (негізінен Au және Ag) кіретін мысға қарағанда (III топ) электропозитивті қоспалар тұнбаға ұсақ дисперсті қалдық түрінде өтуі керек. Бұл мысты электролиттік тазарту тәжірибесімен расталады.

Алтынның шламға өтуі оның анодтардағы мөлшерінің 99, 5%-дан астамын, ал күміс 98%-дан астамын құрайды. Алтынмен салыстырғанда күмістің тұнбаға біршама азырақ өтуі күмісті электролитте аз мөлшерде ерітіп, одан кейін катодтағы ерітіндіден бөлуге болатындығына байланысты. Күмістің ерігіштігін төмендету және оны шламға беру үшін электролит құрамына аз мөлшерде хлорид ионын енгізеді.

AgCl ерігіштік өнімі шағын мәнмен өрнектеледі, бұл күмісті шламға үлкен толықтықпен беруге мүмкіндік береді. Алтын мен күмістің тұнбаға толық дерлік өтуіне қарамастан, олар әлі де аз мөлшерде катодты шөгінділерге түседі. Бұл араластырылған тұнбаны механикалық ұстаумен және ішінара катофорез құбылысымен түсіндіріледі. Шламды катодқа механикалық тасымалдауға токтың қолданылатын тығыздығы және онымен байланысты электролит циркуляциясының жылдамдығы әсер етеді. Шламды араластыру есебінен айналым жылдамдығының жоғарылауымен алтын мен күмістің катодқа өтуі артады. Токтың тығыздығын және электролит циркуляциясының әдісін таңдағанда анодтардағы асыл металдардың құрамын ескеру қажет. Олардың мазмұны жоғарылаған жағдайда токтың тығыздығы аз болуы керек. Ваннада тұндыру аймағының болуы (катодтың төменгі ұшынан ваннаның түбіне дейінгі аумақ) да лайдың катодқа өтуін азайтуға ықпал етеді. Көптеген зауыттарда электролит циркуляциялық ваннаға қайтарылмас бұрын сүзіледі, бұл тұнбаның жоғалуын азайтады және таза мыс шығарады.

Химиялық қосылыстар (IV топ қоспалары) мыстың электролизі кезінде электропозитивті қоспаларға ұқсас әрекет етеді. Негізінде химиялық қосылыстарды анодта тотықтыруға және арнайы процестерде қолданылатын катодта тотықсыздандыруға болатынымен, мысты электролиттік тазарту жағдайында анодтық потенциал олардың тотығуы үшін жеткіліксіз. Сондықтан мыстың электролизі кезінде олар электродтық процестерге қатыспайды және анод еріген кезде ваннаның түбіне түседі. Селен мен теллурдың 99%-дан астамы шламға селенидтер мен теллуридтер түрінде өтеді.

Осылайша, анодтық мысты электролиттік тазарту нәтижесінде оның құрамындағы барлық қоспалар катодты мыс, электролит және шлам арасында бөлінеді. [1, 349 с]

1. 4 Электролиз процесінің аппараттық құралдары мен тәжірибесі

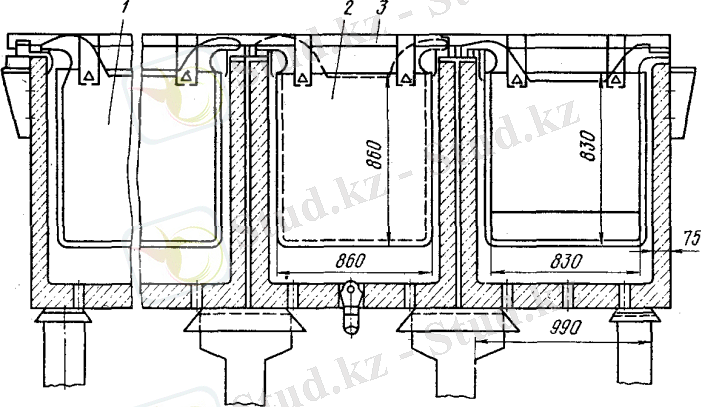

Мысты электролиттік тазарту үшін негізінен қатты құйылған темірбетон ванналары қолданылады. ( 2 сурет)

Ванна-мысты электролиттік тазартуға арналған негізгі агрегат жоғары беріктікке ие болуы тиіс, өйткені оған жалпы салмағы шамамен 10 т электродтар тиеледі және 10 м3 электролит құйылады; агрессивті ерітінділерге төзімділік (330-340 К температурада күкірт қышқылының концентрациясы 200 г/дм3 дейін) ; ваннаның пішіні жұмыс, тексеру және жөндеу кезінде ыңғайлылықты, сондай-ақ бөлменің ауданын ұтымды пайдалануды қамтамасыз етуі керек, яғни цехтың ауданынан өнімнің максималды мөлшерін шығаруды қамтамасыз ету.

Ең көп таралған-монолитті немесе құрастырмалы бетоннан жасалған ванналар, көбінесе қышқылға төзімді (күріш. . 4) . Ванналардың ішкі өлшемдері, м: ұзындығы 3, 5, ені 1, 0, тереңдігі 1, 3. Электролиз ванналарының өлшемдері электродтардың өлшемдерімен және олардың арасындағы қашықтықпен анықталады. Электродтардың ұзындығынан басқа ванналардың тереңдігін түзілетін шламның саны мен сапасын және электролизерлерді тазалау мерзімдерін ескере отырып анықтайды. Ваннаның ені катодтың енінен 100 мм артық болуы керек. Ваннаның соңғы қабырғасы мен экстремалды катодтар арасында 150 - ден 210 мм-ге дейінгі қашықтық қалады, ал электролитті енгізу жағынан кемінде 200 мм. ваннаның ұзындығы электродтардың санына және олардың арасындағы қашықтыққа байланысты. Анодтардың саны таңдалған тоқ күші I, оңтайлы катодтық тоқ тығыздығы және катод кенептерінің жұмыс өлшемдері (a - ұзындығы, b - ені) бойынша есептелетін катодтардың санынан бір бірлікке көп:

N k =I/(2⋅i k ab) (3. 1)

2-сурет-темірбетон ванналар блогы (көлденең қима)

1-анод; 2-катод; 3-катод штангасы

Электрод аралық қашықтық (бірдей электродтардың орталықтары арасында) 89-дан 110 мм-ге дейін өзгереді, бұл кәсіпорында ол 102 мм. электрод аралық қашықтықтың төмендеуі ваннаның өнімділігін арттырады, бірақ қысқа тұйықталулар мен техникалық қызмет көрсету шығындарының санын арттырады. Бұл мөлшердің ең аз мәні жұқа анодтарды қолданумен байланысты жаңа тазарту технологияларында ғана байқалады.

Электролиттік ванналарға қызмет көрсету анодтар мен катодты негіздерді ілу, катодты табақтарды оларды құрастырудың басында түзету, дайын катодтар мен анод қалдықтарын алу, электролитті ішінара және толық (ванналарды жөндеу алдында) төгу, шламды түсіру, түйіспелер мен шиналардың жай-күйін бақылау, электролит айналымының жылдамдығын реттеу, ток ағуын және қысқа тұйықталуды жою болып табылады.

Винипластты төсеу бұрын қолданылған қорғасынға қарағанда әлдеқайда арзан, алайда, керісінше, агрессивті ортада жұмыс істейтін винипласттың "қартаюына" байланысты қызмет мерзімі аз (сынғыштықтың пайда болуы) . Дәл сол себепті полимербетоннан жасалған ванналар таратылмады. Сондықтан электролиз ванналарының неғұрлым төзімді және технологиялық төсеу материалын іздеу әлі де өзекті болып табылады.

Ванналар шыныдан, фарфордан немесе текстолиттен жасалған оқшаулағыштары бар бағаналарға нөлдік белгіден 4-5 м биіктікте орнатылады. Ванналардың астында сорғылар, сымдар және электролит жинағыштар орналасқан.

Шлам мен ерітіндіні түсіру үшін ванналардың түбінде тығыны бар тесік бар. Кейбір зауыттарда қаптаманың беріктігі мен тығыздығын бұзбау үшін ванналардың түбіндегі ағынды сулар жасалмайды. Бұл жағдайда ванналар сорғылардың көмегімен түсіріледі. Мыс электролиз ванналары 5-20 дана блоктарға, ал блоктар серияға біріктіріледі. Әдетте, серияға екі блок кіреді.

Блоктардағы ванналар мен тізбектегі блоктар тұрақты токпен электрмен жабдықтау жүйесіне, ал жеке ванналардағы электродтар параллель қосылады. Ванналар мен электродтарды қосудың бұл жүйесі "мультипль"деп аталды. Ванналарды қосудың сериялық схемасы да мүмкін, ол арқылы ваннадағы барлық электродтар қатарға қосылады, ал көзден ток параллель бірнеше ваннаға бөлінеді. Осы схема бойынша әр электрод биполярлы жұмыс істейді, оның бір жағы анод, ал екінші жағы катод ретінде қызмет етеді. Мұндай үнемді электролиз схемасы құрамында бірнеше асыл металдар бар салыстырмалы түрде "таза" анодты мысты тазартуға ғана жарамды.

Ваннаның ұзындығы электродтардың осьтері мен олардың саны арасындағы қашықтыққа байланысты. Әр түрлі зауыттарда бір ваннаға ілінген анодтардың саны 29-дан 48 данаға дейін өзгереді. Бірдей электродтардың осьтері арасындағы қалыпты қашықтық әдетте шамамен 100 мм құрайды, бұл интерэлектродтық кеңістіктің еніне сәйкес келеді (анод пен катод арасындағы), шамамен 30-40 мм.

Тазартылған ванналардың электродтарына ток беру ванналардың борттары бойынша орналасқан мыс шиналардың көмегімен жүзеге асырылады. Ванналарды блоктарға біріктірген кезде шеткі ванналардың борттарында басты (ток өткізетін) шиналар, ал жекелеген ванналардың арасындағы қалқаларда аралық шиналар төселеді. Ағып кетудің алдын алу үшін шиналар ваннаның жақтауынан оқшауланған.

Қазіргі уақытта ванналарды электролитпен қоректендіру жүйесіне қосу көбінесе бір каскадты схема бойынша жүзеге асырылады. Бұл жағдайда қысым резервуарынан қыздырылған электролит тарату коллекторының көмегімен әр ваннаға жеткізіліп, ол арқылы өтіп, қайтадан алдын-ала дайындалған резервуарға жылытылады.

Электролитті араластырудың тиімділігін арттыру үшін оны электродтардың жазықтықтарына параллель ағып кету үшін ваннаның бойлық жағынан беру ұсынылады. Бұл жағдайда электролит блоктың экстремалды ванналарының біріне құйылады және ол барлық басқа ванналарға аралық бөлімдерде бар арнайы тесіктер (төменде) және табалдырықтар (жоғарыда) арқылы ағып кетеді. Электролиттің бұл қозғалысы бар ванналар тікелей ағын деп аталады.

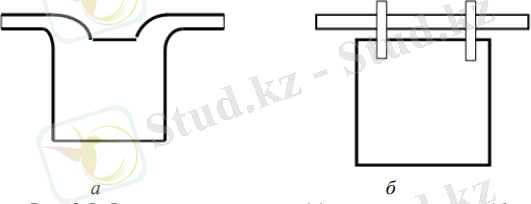

Мысты электролиттік тазарту кезіндегі электродтар-мысты отпен тазарту нәтижесінде алынған анодтар және катод негіздері.

Анодтар-құлақ тәрізді құймалар, олар қазіргі шиналар мен ванналардың бүйірлеріне сүйенеді (сурет. 3а) . Әдетте құю кезінде құлақтардың бірінде оған катодты штанганы орналастыру үшін ойық жасалады.

3-сурет-катодты жолақ (штанга)

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz