Шымкент мұнай өңдеу зауыты (ЛК-6У) технологиялық қондырғыларының қауіпсіздігін бағалау

КІРІСПЕ

Шымкент мұнай өңдеу зауыты (МӨЗ) 1985 және 1987 жж. аралығында жұмысқа берілді. МӨЗ 70-ші жылдардың Кеңестік мұнай өңдеу жүйесінің барлық технологиялық талаптарына сай жобамен салынған. Бұл технология 60-жылдардың батыстық мұнай өңдеу технологиясына сай. МӨЗ Кеңес Одағында ең жаңа зауыт болар еді, алайда соңына дейін жасалып бітпеген болатын. Бастапқы қызметінен бастап қазіргі күнге дейін МӨЗ негізгі мұнай өңдеу ЛК - 6У комплексін қолданып жұмыс істейді. Бұл қондырғы мынадай құрастырушылардан тұрады: атмосфералық дистильдеу, гидротазалау, каталитикалық риформинг. Олардың өндіру қуаттылығы 7 млн тонна/жылына не 140 000 баррель/күніне тең. Бұл схема Батыста «Дистильдеу риформингтік» мұнай өңдеу ретінде кеңінен белгілі.

Жоба бойынша МӨЗ-ге мына қондырғылар да жобаланған: вакуум қондырғысы, каталитикалық крекинг комплексі, вакуум газойлін гидротазалау, сутектік қондырғысы, кокстеу және битумдеу қондырғылары. Вакуум қондырғысы жасалынып, жұмысқа берілген болатын. Каталитикалық крекинг комплексі күрделі қаржыны қажет етеді.

МӨЗ Батыс-Сібірдің шикі мұнайын өңдеу үшін жобаланды. Ол 2500 км қашықтағы Батыс Сібірден Омск пен Павлодар магистральды құбырлары бойынша жеткізіледі. Батыс Сібір мұнайы құрамында орташа мөлшердегі күкірт, төмен парафиндер болады. 1987 жылы Орталық Қазақстанда Құмкөл мұнай кеншары ашылды және қазіргі кезде осы жердегі мұнай тікелей МӨЗ-ге бағытталады. Құмкөл шикізаты жеңілдеу, төмен күкіртті және жоғары парафинді болады. Парафинді нафта риформинг қондырғысы үшін төмен сапалы бастапқы шикізат болып табылады. Керосинді фракция кезінде қату нүктесі мен тығыздығына байланысты мәселелер пайда болады. Ал дизельдік фракция жоғары тоңу нүктесінде ие болады. Көрсетілген кемшіліктеріне қарама - қарсы мынау болады: ішкі мұнай жеңіл болып табылады және дистиляттарды өңдеудің одан жоғары процентін алуға мүмкіндік береді.

КСРО кезінде «ЛК - 6У» қондырғысы деген атпен белгілі болған Шымкент мұнай өңдеу зауытының құрылысы 1972 жылы басталды. Бір жылдан кейін стандартты емес құрылғы салынды. Бірақ, сол уақытты Украина, Ресей мен Белоруссияда дәл осындай мұнай өңдеу зауыттары салына бастағандықтан, ШМӨЗ құрылысы уақытша тоқтатылды. 1976 жылы көмекші цехтарды салумен құрылыс қайта жалғастырылды. Сол кезде негізгі цехке жабдықтар әкеліне бастады. 1978 жылы қаланың өндіріс аумағын жылумен қамтамасыз етіп тұрған ТЭЦ - 3 үшін сумен жабдықтау, канализациялар, тазалау құрылғылары пайдалануға берілді. 1978 жылы зауыттың транспортты артериясы - тауар шикізат цехы (ТШЦ) салынды.

1983 жылы зауыт өміріндегі ерекше жыл болды, өйткені Шымкентке Омбы - Павлодар - Шымкент құбыры арқылы Батыс Сібірден алғашқы мұнай келді. Осы жылы темір жол цистерналарымен Ферғаналық МӨЗ үшін мұнайды тасымалдау басталды. Осы жылдан бастап ЛК - 6У кешенінің құрылысы аяқталуға жақын қалды. 1984 жылдың ортасынан қондырғыны іске қосу және ары қарай эксплутация мүмкін емес маңызды цехтар іске қосылды. Бұл БСЖ (бу - су - жабдығы) сияқты цехтар, оның құрамына келесі бөлімдер кіреді: АОС (азотты - оттекті станция), ОКС (орталық конденсатты станция), АКҚ (ауа компрессорлық құрылғы), ОЗЛ (орталық - зауыт лабораториясы) .

Қазіргі кезде зауытта келесі өнімді өндіреді:

- А - 76, АИ - 80, АИ - 85, АИ - 92, маркалы бензиндерді;

- ЛД - 02, ЛД - 02 - 62, Л - 02 - 40, 3 - 0, 2 минус маркалы дизельдік жанармайларды;

- Реактивті және жарықтандырғыш керосин;

- БТ және СПБТ маркалы сұйытылған тұрмыстық газ;

- М - 100 маркалы қазандық жанармайы;

- Пеш жанармайы.

ШМӨЗ -де технологияларды жетілдіруге және жаңашыл үрдістерді меңгеруге аса назар аударады, қазіргі уақытта зерттеуге 3 алдын - ала патент және авторлық куәлігі бар, оның үстіне өнеркәсіп өнімі филиалдармен Астанаға, Алматыға, Таразға, Шымкентке, Қарағандыға, Өскеменге, Қызылордаға, Бішкекке таратылады.

Шымкент МӨЗ - Қазақстанның оңтүстік аймағын мұнай өнімдерімен қамтамасыз ететін отандық мұнай өңдеуші зауыттырдың ішіндегі ең жасы. Соған қарамастан Қазақстанның экономикасының дамуындағы атқаратын рөлі зор.

Зерттелетін нысан: Шымкент мұнай өңдеу зауыты

Нысанның орналасқан жері: ОҚО, Шымкент қаласы

Зерттеудің мақсаты: ШМӨЗ - дің мұнай өңдеу қондырғыларының қауііпсіздігін бағалау.

Зерттеудің міндеті:

- ШМӨЗ - дің мұнай өңдеу процесінің технологиялық құрылғыларымен таныстыру.

- Мұнай өңдеу процесінің технологиялық қондырғыларының сызбанұсқасын көрсетіп, туындайтын қауіптілікті анықтау.

- Қауіптілік ықтималдылығын есептеу.

1. ТЕОРИЯЛЫҚ БӨЛІМ

1. 1. Зауыттағы мұнайды өңдеудің сатылары және технологиялық қондырғылардың өзара байланысы

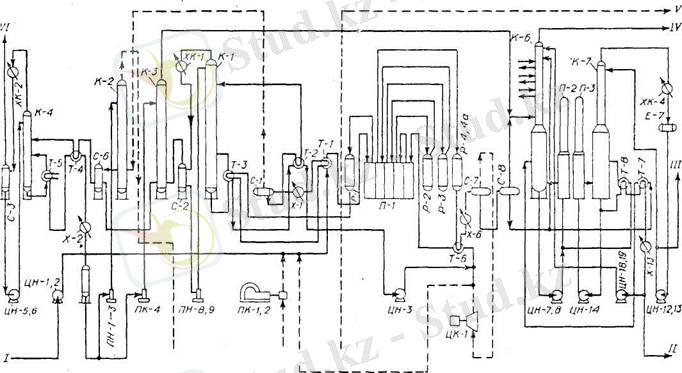

1-сурет. Шымкент мұнай өңдеу зауыты

«ПКОП» АҚ секция ЭОУ ішіне түсетін Құмкөл мұнайын өндіреді. Онда мұнай судан, минералды тұздардан, механикалық қосылыстардан тазартылады.

Комбинирленген ЛК - 6У қондырғысында өңделетін шикізат (мұнай)

құбыр арқылы зауытқа келіп, келесідей секциялардан өтеді:

100 секциясында (ЭЛОУ-АТ) мұнайдан су, тұз бөлініп алынады және кейіннен өңделуге жіберілетін бензиннің, керосиннің, дизельді отынның, көмірсутекті газдың, мазуттың фракциялары айдалады.

200 секциясында (каталитикалық риформинг) риформингке кері әсер ететін күкіртті, азотты, оттекті және кейбір ауыр металды қоспалардан арылу үшін бензинді фракцияларға алдын ала гидротазалау жүргізіледі. Гидротазалау катализатар қатысында жоғары температура мен жоғары қысымда өтеді. Жоғары сапалы бензин алу мақсатында гидротазаланған шикізат риформацияланатын блокқа келіп түседі, онда жоғары қысым мен жоғары температурада полиметалды катализатор қатысында көмірсутектердің құрылымы өзгереді.

300 секциясы (керосинді және дизель отынын гидротазалау) екі секциядан тұрады. Гидротазалау катализатор қатысында жоғары температура мен жоғары қысымда өтеді. Гидротазалау күкіртті қоспалардан арылу үшін және тауарлы отынның жақсаруы, тұрақтануы үшін жасалады.

400 секцияда тауарлы төменгі газдарды (пропан және бутен) алу мақсатында көмірсутекті газдар өңделеді[1] .

Керосин парафинизациясы 140-230 о С фракцияны айдауға негізделген. Керосинді депарафинизациялау процесінің схемасы келесі блоктары қамтиды:

Реакторды мұнда сутек қатысында 140-230 о С фракцияның депарафинизациялануы және тазалануы жүреді;

Тұрақсыз депарафинделген 140-230 о С фракциясын тұрақтандыру жүреді;

Моноэтаноламині циркуляциялы сутек құрамды газдан, төмен қысымды сеператордың көмірсутекті газы және тұрақтандырғыш газдың күкіртсутегінен тазалау жүреді[2] .

және гидротазалау процестерінің химизмі

Шикізат - 100 секциядан (ЭЛСТҚ АТ) келіп түсетін тікелей айдалатын 140-230 о С керосинді фракция 100 секциядан 230/12 аралық парктердің резервуарларына келіп түседі, бұл жерден ол гидростатикалық қысыммен Н-330 насосотарында кейіннен Н-320 (Н-321) шикізатты насостарға беріледі. Н-320 (Н-321) шикізатты насостарға түсер алдын қысым Р-387 арқылы реттеледі.

Шикізатты насостардын шикізат араластырғыш тройникке келіп түседі, мұнда ол ПК-301 (ПК-302) поршеньді компрессордан келіп түсетін циркуляциялы сутек құрамды газбен араласады. Ғ-350 реттегіші арқылы шикізат шығыны реттеледі, СҚГ температурасы Т-366В термопарасымен реттеледі, ЦСҚГ-дағы сутек концентрациясы Q-352 құрылғысымен реттеледі.

Газды қоспа Т-307 Т-310 жылуалмастырғыштардың құбыр аралық кеңістігіне келіп түседі, мұнда ол ыстық газ өнімді қоспа ағынымен қыздырылады. Жылуалмастырғыштарағы ағындар температурасын келесідей термопарамен реттейді. Т-336Г-Т-307-ге кірісте, Т-366Р-Т-308-ден Т-309-ға дейінгі аралықта. Газ шикізатты қоспаның П-302 пешіне кірістегі температурасы Т-355 термопара арқылы реттеледі.

Газ шикізатты қоспа П-302 құбырлы пешінде депарафинизация реакцясына дейін қыздырыладыү Пештен шығыстағы ағынның температурасын Т-359 құрылғысымен реттейміз.

Қыздырылған газды қоспа Р-302 реакторына келіп түседі. Реактордағы катализаторларда көмірсутектік газ және жеңіл бензин фракциясының түзілуімен қанықпаған қосылыстардың гидрленуі және жүреді.

Реактордағы қысым Р-361 құрылғысымен реттеледі. Реакторға кірістегі қысым Р-358 құрылғысымен реттеледі.

Газ өнімді қоспаның реактордан шығыстағы температурасы Т-365-1 термопарасымен реттеледі.

Газөнімді қоспа Р-302 реакторынан үш жүрісті клапан арқылы Т-314 жылуалмастырғышұа келіп түседі. Газ өнімді ағынның Т-314-тен шығыстағы температурасы Т-366К термопарасымен реттеледі. Кейіннен газ өнімді қоспаның ағыны Т-310 Т-307 жылуалмастырғыштардың құбырларына бағытталады, мұнда өз жылуын газ шикізатты ағынға береді. Газ өнімді қоспаның салқындатылуы Х-307 ауалы салқындатқышпен және Х-308, Х-308а сулы салқындатқышпен суытылады, кейіннен С-308 сепараторына келіп түседі, Сепаратор, а кірісте ағын температурасы Т-351 құрылғысымен өлшенеді.

С-308 сеператорында тұрақсыз депарафинизаттың және циркуляциялы газдың айырылуы жүреді. С-308 сеператорындағы қысым Р-357 құрылғысымен реттеледі. Сеператордағы гидродепарафинизат мөлшері L-351 арқылы реттеледі, төмен қысымды С-309 сеператорына депарафинизаттың кірістегі жерінде клапан орналасқан. С-308 қысым Р-357 құрылғысымен реттеледі.

Сұйықтан айырылған циркуляциялы газ С-308 сеператорынан К-306 абсорберге келіп түседі, мұнда 15% МЭА сулы ерітіндісімен күкірт сутектен тазартылады. МЭА келіп түсетін жерінде клапан реттегіші орналасқан. К-306 абсорбердегі қысым Р-360 құрылғысымен реттеледі.

Қаныққан МЭА ерітіндісі К-306-дан 316-ға С-304 секция 300/1 сепараторына тамталады. К-306 мөлшері L-354-пен реттеледі, реттегіш клапаны К-306 мен С-304 аралығында орналасқан[3] .

Тазартылған циркуляциялы газ температурасы Т-366 Е термопарасымен реттеледі.

Тазартылған циркуляциялы газ С-311 сеператор арқылы Пк-301 (ПК-302) компрессорына келіп түседі. Сутек концентрациясын сақтау мақсатында тазартылған циркуляциялы газдың бір бөлігі 300/1 секциясына жіберіледі. Үрленетін газдың мөлшері Ғ-370-пен реттеледі.

Сутектің парциалды қысымын сақтау үшін С-311 сеператорында жоғары сутекті газ қарастырылған. Сутек құрамды газ ПК-303 компрессорда 213 сызығымен беріледі. Араласуға келіп түсетін газдың мөлшері Ғ-352 реттегішпен реттеледі. ПК-303 компрессорына газ 200 секциясынан С-210 сепараторы арқылы келіп түседі.

С-311 сеператорындағы циркуляциялы газдан МЭА ерітіндісі айырылады, кейіннен 316 сызығымен 300-1 секциясындағы С-304 сеператорына беріледі.

Тұрақсыз депарафинизат С-308 жоғары қысымды сепаратордан С-309 төмен қысымды сепараторына келіп түседі, мұнда7 кг/см 2 қысымда одан ерітілген газдардың бір бөлігі бөлініп, 300/1 секциясының К-303колоннасына тазартылуға жіберіледі. С-309-дағы қысым Р-350-мен реттеледі.

Тұрақсыз депарафинизат шығыны С-309 сепараторынан К-305-ке дейінгі аралықта Ғ-354-пен реттеледі.

Кейіннен С-309 сепараторынан депарафинизат Т-311, Т-312 жылуалмастырғыштардың құбыры кеңістігіне келіп түседі, мұнда ол тұрақты гидродепарафинизат ағынымен қыздырылып, К-305 тұрақтандырғыш коланнасының 9-табақшасына беріледі. Колоннаға кірісте депарафинизат температурасы Т-365-2 құрылғысымен реттеледі.

Коланнаға жылудың берілуі Т-314 қыздырғышы арқылы іске асырылады. Ыстық ағынның температурасы Т-366и термопарамен реттелед. К-306 коланнасының төменгі бөлігінің температурасы Т-350-мен реттеледі.

Тұрақты депарафинизат К-305 коланнасының төменгі бөлігінен Н-322 насрс арқылы Т-312, Т-311 беріледі, мұнда коланнасының шикізатын ысыта отырып салқындайды, кейіннен Х-309-дан кейін Т-352 құрылғысымен реттеледі және қондырғыдан №305, 308 тауарлы парктерге келіп түседі.

ТС маркалы отын өндіру барысында тұрақты депарафинизатқа 100 секциясынан тікелей айдалған керосинді фракция беріледі. Тұрақты депарафинизаттың шығыны Ғ-372 құрылғысымен, тікелей айдалған керосиннің өлшемі Ғ-373 өлшенеді.

К-305 коланнасының жоғарғы бөлігінен бензин буы және көмірсутекті газ ауалы конденсатор -ХК-302/1, 2 салқындатқышқа беріледі, кейіннен ХК-304 сулы салқындатқышта суытылып, С-310 сеператорына беріледі, мұнда бензин мен көмірсутекті газдың бөлінуі жүреді, С-310 кірісте өнім температурасы Т-353 құрылғысымен реттеледі.

С-310-да бензин Н-324 насоспен К-305 коланнасына бүрку үшін беріледі, бүрку шығыны Ғ-357 реттегішпен реттеледі. Бензинің балансты мөлшері С-310 сепаратордың дәрежесі бойынша L-357-мен, сол насоспен 300-1 секциядағы Н-324тің дәрежесімен реттегіш клапаны орнатылған. Бензин шығыны Ғ-371-мен реттеледі.

С-310 сепаратордағы күкірт сутек судың мөлшері L-358-мен реттеледі, реттегіш клапаны 100 секцияға суды жіберу бағытында орналасқан.

Көмірсутекті газ С-310 сепараторынан сәйкесінше 300-1 секциясынан С-302-сепаратордан түсетін көмірсутекті газбен К-307 абсорберде 10-15 % МЭА ерітіндісімен тазартылады. МЭА ерітіндісінің шығыны Ғ-355-мен реттеледі, реттегіш клапаны Н-326-дан К-307-ге аралығында орналасқан.

Қаныққан МЭА ерітіндісі К-307-ден L-355 мөлшерде 300/1 секцияға Н-328 насостарымен айналады[4] .

1. 2. Қондырғының технологиялық регламенті (қондырғының материалдық теңгерімі, аппараттардың және құралдардың жұмыс режимі)

Кесте 1. Технологиялық режим нормалары

Шикізат насосы, Н-320

а) шикізат шығыны

б) кірістегі қысым

Ғ-350

Р-387

м 3 /сағ

кг/см 2

50-115

10 дейін

ПК-303 компрессордан келетін сутек құрамды газ

а) шығын

ПК-301компрессордан келетін сутек құрамды газ

а) концентрация Н 2

б) мөлшері

Q-352

Ғ-353

%

нм3/сағ

Аз емес

65

2

3

П-302 пеші

а) өнімнің шығыстағы температурасы

Реактор Р-302

а) шығыстағы температура

б) қысымның төмендеуі

Т-365-1

Т-361

о С

кгс/см 2

420 дейін

3 көп емес

1

1

С-308 жоғары қысымды сепаратор

а) қысым

Х-308, Х-308а сулы салқындатқыш

а) шығыстағы температура

Көп емес

40

С-309 төмен қысымды сепаратор

а) қысым

Т-311 тұрақтандырғыш, жылу алмастырғыш

а) құбырдағы температура

К-306 газ тазалағыш абсорбер

а) қысым

б) қысымның төмендеуі

в) МЭА шығыны

Р-360

Р-362

Ғ-356

кгс/см 2

м 3 /сағ

40 дейін

1 көп емес

7-12

1, 5

1

1

С-311 газды циркуляциялайтын сепаратор

а) қысым

ХК-304 конденсатор-тұрақтандырушы салқындатқыш

а) шығыстағы температура

К-307 көмірсутек газын тазалайтын тазалайтын абсорбер

-қысым

-МЭА ерітіндінің шығыны

-көмірсутек газының шығыны[5]

Р-368

Ғ-355

Ғ-375

кгс/см 2

м 3 /сағ

Нм 3 /сағ

0, 5-1

15 дейін

4000 дейін

1. 3. Негізгі қондырғылардың сипаттамасы

1) ЭТСҚ-АВҚ қондырғысы №3 цехында орналастырылған және жылына 3 млн. тонна Маңғышлақ ішкі мұнайын электрлі тұзсыздандыру блогында дайындау және атмосфералық және вакуумдық блоктарында өңдеу үшін арналған.

Электрлі тұзсыздандыру қондырғысының өнімі тұзсыздандырылған мұнай болып табылады, оның құрамында 10-15 мг/л тұз болады (хлоридтар) .

Атмосфералық және вакуумдық блоктардың және бензинді екінші айдау блогының жұмысы кезінде тұзсыздандырылған мұнайды өңдеу нәтижесінде келесі мұнай өнімдері алынады: НК фракциясы, Уайт-спирит, К-1 тізбегінің ректификаты, керосинді-газойлды фракциясы (ГТФ), мазут, кең майлы фракция 350-500 о С, гудрон.

2) ЛГ-35-11/300-95 каталитикалық риформингтің қондырғысы. АП-64 (платформинг) платиналы катализатордағы каталитикалық реформинг процесі автомобильдік, авиациялық бензиндердің және сутегі бар газдардың жоғарғы октанды құрамын жасау үшін арналған. ЛГ-35-11/300-95 қондырғысының жобасын немістің “SKL” (Магдебург қ. ) фирмасы және “Ленгипрогиз” (Ленинград қ. ) институты жасаған, қондырғының шикізат бойынша өнімділігі 3 т/жыл, 1971жылдың желтоқсан айында іске қосылған, аумақтық тұрғыдан №3 цехта орналасқан. Октанды саны 95 жоғары октанды құрамдарды алу арқылы бензинді вариант бойынша пайдаланылады.

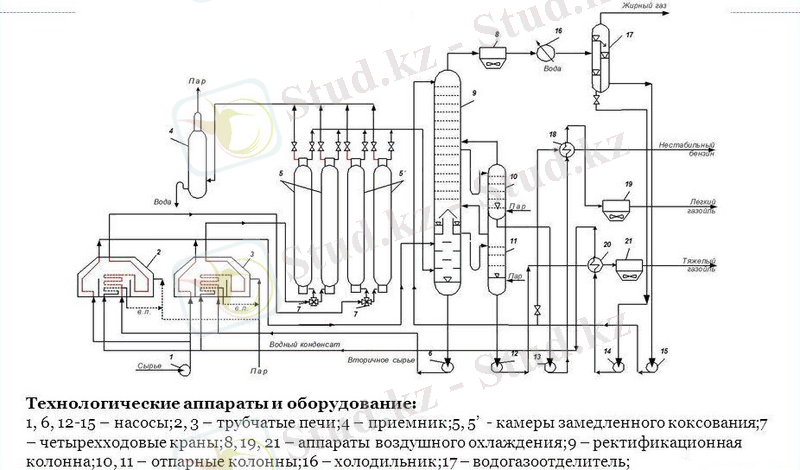

2-сурет. ЛГ-35-11/300-95 каталитикалық риформингтің қондырғысының технологиялық схемасы.

Каталитикалық реформингтің қондырғысы үш блоктан тұрады:

- Бензинді алдын ала гидротазалау.

- Гидротазаланған бензиннің платформингі(гидрогинизат) .

- Платформинг бензинін тұрақтандыру.

- Циркуляциялық және көмірсутекті газдарды моноэтаноламинді тазалау және моноэтаноламинді регенерациялау.

3) Баяу кокстеу қондырғысы-21-10/6 . 21-10/6 типіндегі жанбайтын камералардағы жартылай үзіліссіз кокстау қондырғысы электродты өнеркәсіп үшін шикізат болып табылатын коксты алуға арналған. Атырау МӨЗ-дағы 21-10/6 қондырғысы 1980 жылы іске қосылған. №5 цехта орналастырылған.

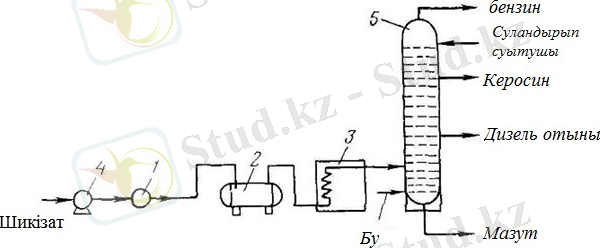

3-сурет. Баяу кокстеу қондырғысының технологиялық схемасы

Қондырғының құрамына келесі негізгі негізгі бөлімшелер кіреді:

- шикізаттық парк, онда қондырғының екі тәулік бойы жұмыс істеуіне жететін шикізаттың қоры бар;

- суық сорғылық, 200оС ейінгі температураның мұнай өнімдерін аудауға есептелген;

- тізбектердің блогы, ректификациялық тізбектерден, буландыру тізбектерінен, тұрақтандыру тізбектерінен тұрады;

- пештердің блогы, шикізатты ысыту және реакциялары атқаруға арналған төрт пештен тұрады;

- реакторлық блок, кокстаудың төрт реакторынан және қосымша жабықтардан тұрады;

- коксты тасымалдау жүйесі, коксты тұтынушыларға тиеуге арналған;

- қазандық-блог утилизаторлар, кері қайтатын түтінді газдардың жылуы есебінен технологиялық қажеттіліктерге бу жасау үшін арналған;

- операторлық және қосалқы станция, электр энергиясы қондырғысын және технологиялық процестерге бақылау жасауды қамтамасыз ету үшін арналған.

Мұнайды тікелей айдау қондырғысының негізгі элементтеріне ректификалық колонна, құбырша тәрізді пеш, жылу айырбастау аппараттары, конденсаторлары және мұздатқыштар жатады.

4) Ректификалық колонна - ішінде бірнеше ондаған тарелка деп аталатын көлденең тесіктері бар, қоршаулары бар болат цилиндр.

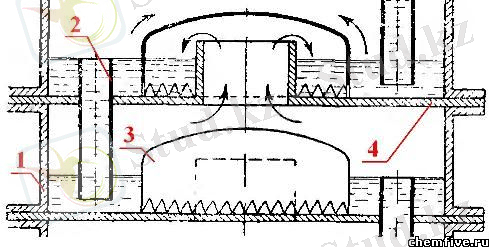

4-сурет. Мұнайды тікелей айдау қондырғысы:

1-жылу айырбастағыш; 2-су және басқа да лас қоспаларды айырғыш; 3-құбырлы пеш; 4- сорап; 5-ректификациялық колонна.

Тесіктер арқылы тарелкаларда бу колонна бойынша жоғары өтеді. Ол сұйық тарелкадан тарелкаға ағып отырады. Тарелкалар колонна бойынша жоғарыға көтерілетін бумен төмен қарай ағатын сұйық флегма арасындағы ең тар түйісуді қамтамасыз етуге арналған. Қоспаның ректификациясы үшін колонна тарелкаларында өзара әсерлесетін сұйық және бу фазаларының температурасының әр түрлі болуы шарт; келесі тарелкаға көтерілген булар осы тарелкадан ағып шыққан сұйықтың температурасына қарағанда жоғары болуы керек. Колоннаның астымен үстінің арасындағы температураның әр түрлі қажеттілігін қамтамасыз ету үшін колоннаның астыңғы жақ бөлігіне жылу беріп және оны үстіңгі жақ бөлігінен алып отыру қажет. Бұл үшін колоннаның астыңғы жақ бөлігіне жылу беріп және оны үстіңгі жақ бөлігінен алып отыру қажет. Бұл үшін колоннаның астыңғы жақ бөлігіне бу беріледі. Ал үстіңгі жағы сулану жағымен суытылады[6] .

Жоғарыда жатқан тарелкалар сұйықтың жеңіл қайнайтын фракцияларымен байытылады. Басқа жағынан тарелкадан тарелкаға және біртіндеп қыза отырып флегма төмен қарайтын көмірсутегілерін жоғалтады және олардан алып жоғарыға қайнатып, компоненттердің кондициясын туғызады, яғни тарелканың атқаратын жұмысындай істі атқарады.

5-сурет. Ректификациялық колоннаның тарелкалары

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz