Шынжырлы конвейерге арналған жетек механизмін конструкциялық жобалау және есептеу

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ АУЫЛ ШАРУАШЫЛЫҒЫ МИНИСТРЛІГІ

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ АУЫЛ ШАРУАШЫЛЫҒЫ МИНИСТРЛІГІ

Жәңгір хан атындағы Батыс Қазақстан аграрлық- техникалық университеті

« Кәсіби білім беру » жоғары мектебі

«Машина бөлшектері және конструкциялау негіздері» пәнінен

Курстық жұмыс

Тақырыбы: Шынжырлы конвейерге арналған жетекші құрылымдау

Орындаған:АТТ 21 топ студенті Айтмағанбетов А. Т

Тексерген:профессор, а. о Дусенов М. К

Орал-2020

Мазмұны

Кіріспе

- Электроқозғалтқышты таңдап алу және кинематикалық есебі

- Тісті берілісті есептеу

- Иілгіш берілісті есептеу

- Біліктерді алдын-ала есебі

- Тісті доңғалақтардың, шкивтердің конструктивтік өлшемдер есебі

- Қораптың конструктивтік өлшемдер есебі

- Бәсеңдеткіштің бірінші ықшам сызбасы

- Біліктердің йілу және айналу моменттер эпюрасы

- Подшипниктердің есебі

- Кілтектердің есебі

- Біліктердің дәлелдеу есебі

- Муфтаны таңдап алу

- Қондырмаларды таңдап алу

- Майлау материалын және тәсілін таңдап алу

- Бәсеңдеткіш сызбасы

- Бәсеңдеткішті жинау үрдісі

- Техника қауіпсіздігі

Әдебиеттер тізімі

Кіріспе

Жылдан жылға өсіп келе жатқан өнеркәсіптік, гидротехникалық, тұрғын үй, жол және басқа да құрылыс түрлерінің көлемі темірбетон конструкцияларын және асфальтбетон жабындарын, сондай-ақ көлік құрылысына арналған балласт қабаттарын жасау үшін қолданылатын металл емес құрылыс материалдарының үлкен көлемін қажет етеді.

. Металл емес құрылыс материалдарын өндіру және өңдеу - адам өндірісінің ең көне саласы. Адамзат тарихында тас сөзсіз құрылымдарды құруда негізгі материал ретінде қызмет еткен Ұзақ уақыт бойы металл емес құрылыс материалдарының өндірісі қарапайым болды және қол еңбегіне негізделді. Революцияға дейінгі Ресейде бұл сала төмен деңгейде болды. Елде жылына 360 миллионнан астам карьер болған, оларда жылына 2 миллион текше метр тас материалдары өндірілетін. Бұл соманың жартысынан көбі - карьер тас, қалғаны - қиыршықтас пен құм. Құрылыстың индустриаландырылуына, теміржол көлігінің жоғары жылдамдығына өтуге, автомобиль жолдарындағы үлкен көлік қозғалысына, құрылыста қолданылатын тасқа жаңа талаптар қойылды. Құрама темірбетон конструкциялары жыл сайын оларды жарықтандыру бағытында жетілдірілуде.

Қазіргі уақытта салынып жатқан нысандардың жалпы көлемінде минералды шикізат негізінде алынған материалдар мен конструкциялар көлемі орта есеппен 70% құрайды, ал кейбір объектілер үшін - 90%. Тастардың жалпы көлемінің 75% -ы бетон конструкцияларын өндіруге тікелей құрылыста жұмсалады, қалған 25% -ы цемент өндіруге және басқа да мақсаттарға жұмсалады.

Металл емес құрылыс материалдары саласын құрылыс индустриясының жоғары дамыған ірі саласына айналдыру білікті инженерлік-техникалық кадрларды дайындаусыз мүмкін емес.

Курстық жұмыстың мақсаты: Металл емес құрылыс материалдарын өндіру және өңдеу - адам өндірісінің ең көне саласы. Адамзат тарихында тас сөзсіз құрылымдарды құруда негізгі материал ретінде қызмет еткен

Курстық жұмыстың міндеті: Шынжырлы конвейерлердің бөлшектерін есептеуді жүргізе отырып, сызба құрастыру

Курстық жұмыс кіріспеден, 17 бөлімнен және әдебиеттер тізімінен тұрады

- Электроқозғалтқышты таңдап алу және кинематикалық есебі

Электр қозғалтқышы талап етілетін қуат бойынша каталогқа таңдалады. Электрқозғалтқышты таңдау кезінде үш негізгі жұмыс режимі ажыратылады: ҰЗАҚ, ҚЫСҚА МЕРЗІМДІ және қайта-қысқа мерзімді. Электрқозғалтқыштың ұзақ жұмыс режимі тұрақты немесе елеусіз өзгеретін жүктеме кезінде оның жұмысының ұзақтығы шексіз үлкен болуы мүмкін болатындай болып саналады. Электрқозғалтқышты жүктеудің бұл режимі көптеген механикалық жетектерде - желдеткіштерге, сорғыларға, компрессорларға кездеседі, конвейерлерге, транспортерлерге, металл кесетін станоктарға және т. б.

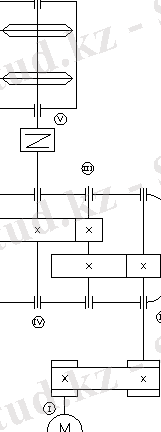

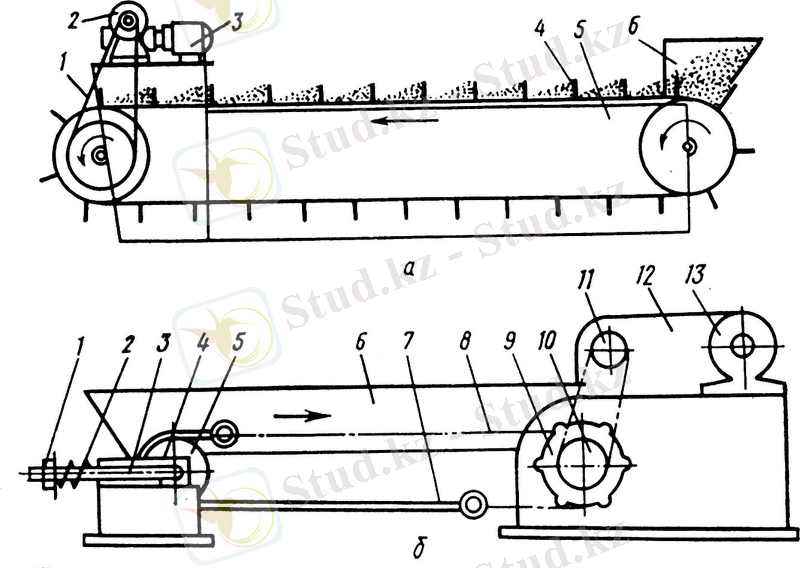

Жетек тізбегі 1. 2. 1 суретте көрсетілген.

Жетектің тиімділігін анықтау

Жетектің тиімділігін анықтау

Диаграммада (1. 2. 1-сурет) V-белдік жетегі, екі жабық тісті цилиндрлікберіліс және муфталар бар. Мойынтіректер жұптарының жалпы саны төрт.

Общий КПД привода:

htotal = hkp hmf (hzp) 2 (hsub) 4, (1. 2. 1)

мұндағы h mf - муфтаның тиімділігі,

hkp - V-белдікті беру тиімділігі;

hzp - жабық берілістің тиімділігі,

hsub - мойынтіректер жұбының тиімділігі.

Тағайындалған

hkp = 0, 96,

hmf = 0. 98,

hzp = 0. 97,

hsub = 0. 99.

Содан кейін:

жалпы = 0, 96 × 0, 98 × (0, 97) 2 × (0, 99) 4 = 0, 8

Тиімділікті ескере отырып, электр қозғалтқышын таңдау

Шығу қуаты келесідей анықталады:

, (1. 2. 2)

мұндағы Ft - барабанның айналмалы күші, V - барабанның айналмалы жылдамдығы.

Техникалық сипаттамаларға сәйкес, V = 0, 6 м / с, Фт = 18 кН.

кВт құрайды

Тиімділікті ескере отырып, электр қозғалтқышындағы қажетті қуат:

, (1. 2. 3)

кВт құрайды

Электр қозғалтқышын таңдау және сипаттамасы

Конвейер белдеуі, әдетте, қайтымсыз механизм болғандықтан, қозғалтқыш қайтымсыз болып таңдалады.

Техникалық шарттарға сәйкес nс = 1500 мин-1.

Іріктеудің міндетті шарты.

Анықтамаға сәйкес [1], AIR160S4 сериялы TU 16-525. 564-84 үш фазалы асинхронды торлы электр қозғалтқышы таңдалған.

Таңдалған қозғалтқыштың негізгі өлшемдерінің орналасуы ұсынылған

1. 2. 2 суретте.

1. 2. 2-сурет

Электр қозғалтқышының өлшемдері мен дизайн ерекшеліктері.

Габаритті өлшемдері, мм:

l30 = 630; h31 = 385; d30 = 334.

Орнату және монтаж өлшемдері, мм:

d1 = 48; l1 = 110; l10 = 178; l31 = 108; d10 = 15; b10 = 254; h = 160.

Полюстер саны - 4.

IM 1081 орындау.

Таңдалған қозғалтқыштың қуаты кВт.

Номиналды жылдамдық:

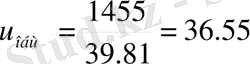

ndv. n = 1455 айн / мин.

Барабан жылдамдығы

Шығу кезіндегі айналу жылдамдығын есептеу үшін шпагаттың бөлгіш диаметрін анықтау керек, өйткені осы диаметр бойындағы жылдамдық тізбектің жылдамдығына тең.

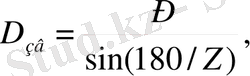

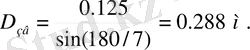

(1. 2. 4)

(1. 2. 4)

где Р и Z берілген техникалық тапсырма сәйкес келеді:P = 0. 125 м, Z = 7.

, (1. 2. 5)

, (1. 2. 5)

мин

-1

.

мин

-1

.

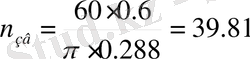

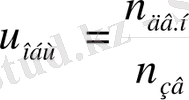

Жетектің жалпы беріліс қатынасын және оның сатыларға бөлінуін анықтау

Беріліс қорабының жалпы коэффициенті мыналармен анықталады:

, (1. 2. 6)

, (1. 2. 6)

.

.

Жалпы беріліс коэффициентін өнім ретінде ұсынуға болады:

u

кп

· u

зп1

· u

зп2

, (1. 2. 7)

u

кп

· u

зп1

· u

зп2

, (1. 2. 7)

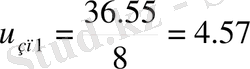

Беріліс коэффициенттері тағайындалған:

u кп = 2;

u зп2 = 4.

(1. 2. 7) формуласынан екінші редукторға беріліс қатынасын аламыз:

.

.

Жетек біліктеріндегі қуатты анықтау

Бірінші біліктің қуаты:

P I = P дв = 15 кВт.

Екінші білікке муфтаны ескере отырып:

P II = P I · η кп , (1. 2. 8)

P II = 15 · 0. 96 = 14. 4 кВт.

Үшінші білікке редуктор мен екі жұп мойынтіректерді ескере отырып:

P III = P II · η зп ·(η подш ) 2 , (1. 2. 9)

P III = 14, 4 · 0, 97⋅ (0, 99) 2 = 13. 7 кВт.

Төртінші білікке редукторлар мен подшипниктердің жұптарын ескере отырып:

P IV = P II · η зп ·η подш , (1. 2. 10)

P IV = 13. 7 · 0, 97⋅ 0, 99 = 13. 16 кВт.

Бесінші білікке ілінісу мен подшипниктердің жұптарын ескере отырып:

P V = P IV · η мф ·η подш , (1. 2. 11)

P V = 13, 16 · 0, 98⋅ 0, 99 = 12. 76 кВт.

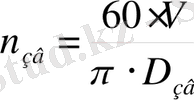

Білік жылдамдығын анықтау

Бірінші біліктің айналу жиілігі:

n I = n дв н = 1455 мин -1 .

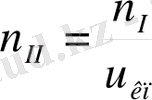

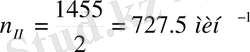

Екінші білікте айналу жылдамдығы:

, (1. 2. 12)

, (1. 2. 12)

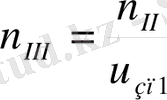

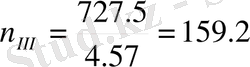

Үшінші білікте редукторды ескере отырып:

, (1. 2. 13)

, (1. 2. 13)

мин

-1

.

мин

-1

.

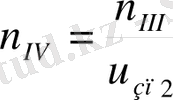

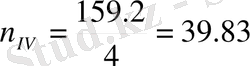

Төртінші білікте редукторды ескере отырып:

, (1. 2. 14)

, (1. 2. 14)

мин

-1

.

мин

-1

.

Бесінші білікте айналу жылдамдығы өзгермейді:

n V = 39. 83 мин -1 .

Біліктердегі крутящий анықтама

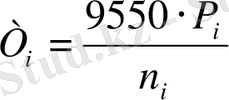

Кез келген біліктің моменті мына формула бойынша анықталады:

. (1. 2. 15)

. (1. 2. 15)

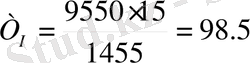

Содан кейін бірінші білікке момент:

Н·м.

Н·м.

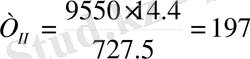

Екінші білік үшін:

Н·м.

Н·м.

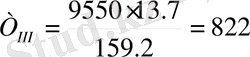

Үшінші білік үшін:

Н·м.

Н·м.

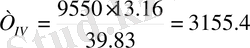

Төртінші білік үшін:

Н·м.

Н·м.

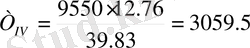

Бесінші білік үшін:

Н·м.

Н·м.

2) Тісті берілісті есептеу

Беріліс қорабының берілістерін есептеу Берілістердің бұзылуының негізгі сипаты - контактілі кернеулер әсерінен тістердің беттерін майыстыру, сондықтан конструкция есебі шаршаудың беріктігі жағдайынан жасалады.

Материалды таңдау

Екі сатыдағы берілістерге арналған материалдарды біріктіру үшін,

Болат 40X ГОСТ 4543-71.

HB> 350 техникалық сипаттамаларына сәйкес. Осыны ескере отырып, термоөңдеу тағайындалады.

Редукторлар мен доңғалақтар үшін: жоғары жиілікті токтармен сөндіру.

Анықтама [4] тістердің орташа қаттылығын анықтайды:

беріліс HBcp = 420;

Беріліс пен доңғалаққа арналған материалдың механикалық сипаттамалары 1. 3. 1 кестесінде келтірілген.

1. 3. 1-кесте

Тісті доңғалақтың параметрлері

σw, N / mm2 900 900

στ, N / mm2 750 750

σ-1, N / mm2 410 410

Sred (дайындаманың қалыңдығы) Dred (диаметрі) дайындаманың шекті өлшемдері

Соңғы өлшемдердің шамалары, мм 80 125

Рұқсат етілген шаршау стресстері

[4] кестеге сәйкес тіс материалының орташа қаттылығына негізделген кернеудің өзгеру циклдерінің негізгі саны:

редукторлар мен дөңгелектер үшін:

NH0 = 54 ppm цикл;

Бірінші кезең үшін есептелген коэффициент

Қызмет көрсету кезіндегі айнымалы кернеудің циклдерінің саны:

, (1. 3. 1)

мұндағы Lh = 20, 000 сағ - техникалық сипаттамада көрсетілген жетектің қызмет мерзімі.

миллион цикл

миллион цикл.

N1> NH0 және N2> NH0 болғандықтан, ол қабылданады:

.

Екінші кезең үшін есептелген коэффициент

Қызмет көрсету кезіндегі айнымалы кернеудің циклдерінің саны:

миллион цикл

миллион цикл.

Бұл сенімділік мақсатында алынады

.

Әйтпесе, формулаға сәйкес коэффициенттің жоғарылауына байланысты доңғалақ үшін рұқсат етілген кернеулер үлкен болады:

. (1. 3. 2)

Доңғалақтар мен доңғалақтардың тісті тістеріне арналған контактілі кернеулер Редукторлар мен доңғалақтардың рұқсат етілген контактілі кернеуі келесідей анықталады

[σ] H = • (1. 8 • HBcp +67) . (1. 3. 3)

Редукторлар мен доңғалақтар үшін олар бірдей болады:

[σ] H = 1, 8 • 420 +67 = 823 Н / мм2.

Доңғалақ және беріліс материалының иілу кернеулері

Тісті тістер мен доңғалақтар материалы үшін иілудің беріктік коэффициентін анықтау

NF0 = 4 • 106 - кернеудің негізгі циклдерінің саны.

N1 және N2 бұрын анықталған.

Барлық қадамдар үшін N1> NF0 және N2> NF0 болғандықтан, ол қабыданады:

.

Кернеу мәні:

[σ] F0 = • 1. 03 • HBcp, (1. 3. 4)

[σ] F0 = 1. 03 • 420 = 432 Н / мм2.

Жоғары жылдамдықты беріліс сатысының жобалық есебі

Қашықтықты есептеу орталығы

Мен эмпирикалық формула бойынша анықтаймын:

, (1. 3. 5)

Ψa - сақиналық беріліс енінің коэффициенті, ол қабылданады: Ψa = 0, 36;

u = uzp1 = 4. 57;

T2 = TIII = 822 N • м;

KNβ - тістің ұзындығы бойымен біркелкі емес жүктеме коэффициенті алынады: KNβ = 1, 2, өйткені тістер нашар пайда болады

Содан кейін:

мм

Стандартты диапазоннан келесі қабылданады:

аω = 180 мм.

Келісім модулін анықтау

Доңғалақтың шамамен алынған диаметрін анықтау

, (1. 3. 6)

барлық параметрлер белгілі болғандықтан, содан кейін:

мм

Тісті доңғалақтың енін анықтау:

b2 = Ψa • αω, (1. 3. 7)

b2 = 0, 36 • 180 = 64, 8 мм.

Алынған беріліс модулінің деректері негізінде есептеу

Шарт орындалуы керек:

, (1. 3. 8)

мұндағы редукторлар үшін түзету коэффициенті Km = 6. 8.

мм

Модульдің мәні стандартты сериядан алынады:

м = 1, 5 мм.

Берілудің негізгі параметрлерін анықтау және нақтылау

Тісті тістер мен доңғалақтардың жалпы саны

Ол келесідей анықталады:

, (1. 3. 9)

Есептеу кезінде нәтиже ең жақынға дейін дөңгелектенеді

.

Тісті тістер

, (1. 3. 10)

.

Доңғалақты тістер

, (1. 3. 11)

Нақты беріліс коэффициенті

, (1. 3. 12)

Беріліс қатынасының қателігін есептеңіз:

, (1. 3. 13)

.

Қате рұқсат етілген 4% -дан аспағандықтан, табылған параметрлерге рұқсат етіледі.

Редукторлар мен доңғалақтардың негізгі геометриялық параметрлерін анықтау

Қатар шеңберінің диаметрі:

d = mz, (1. 3. 14)

Шығыңқы шеңберлердің диаметрі:

да = d + 2м, (1. 3. 15)

Тұндыру шеңберінің диаметрі:

df = d 2, 4м, (1. 3. 16)

Тісті тәждің ені:

b1 = b2 + 4, (1. 3. 17)

Негізгі параметрлер 1. 3. 2 кестесінде келтірілген. 1. 3. 2 кесте Параметрлі беріліс доңғалақтары

Бөлу диаметрі, мм 64, 5 295, 5

Тістердің ұштарының диаметрі, мм 67, 5 298. 5

Тіс қуыстарының диаметрі, мм 60. 9 291. 9

Тәждің ені, мм 68, 8 64, 8

Жоғары жылдамдықты беріліс сатысының верификациялық есебі

Орталықтың қашықтықты тексеру

, (1. 3. 18)

Табылған қашықтық нақты қашықтыққа сәйкес келеді.

Доңғалақ бланкілерінің жарамдылығын тексеру

Редуктордың жарамдылық шарты:

Dsag ≤ Dpred, (1. 3. 19)

мұндағы Dpred - беріліс бланкінің шекті диаметрі.

Dzag = da1 + 6, (1. 3. 20)

Дзаг = 64, 5 + 6 = 70, 5 мм,

Шарт қанағаттандырылды.

Доңғалақ бланкісінің жарамдылығы:

Ssag ≤ Sred, (1. 3. 21)

мұндағы Sred - доңғалақ бланкінің максималды ені.

Сзаг = b2 + 4, (1. 3. 22)

Дзаг = 64, 8 + 4 = 68, 8 мм,

Шарт қанағаттандырылды.

Кернеу сынағына хабарласыңыз

Айналым күші

, (1. 3. 23)

Доңғалақтардың перифериялық жылдамдығы:

(1. 3. 24)

Кестеге сәйкес жылдамдыққа негізделген

3) Иілгіш берілісті есептеу

Эксцентрлік жинаққа қатысты жүктемелер маңызды, сондықтан ол қиын жағдайларда жұмыс істейді. Жиынның тірек беттерін және, ең алдымен, 9 және 11-ші қола бұтақтарын тозуға болады. Жуырында, жұмыс беті баббитпен қапталған биметалдық бұтақтар таралды. Олар қоладан гөрі үнемді және жөндеу кезінде қалпына келтіруге мүмкіндік береді.

Эксцентрлік жинақтың қарапайым мойынтіректеріндегі саңылаулар кәдімгі қарапайым мойынтіректермен салыстырғанда үлкен. Кантонвер білігі бар конус үгіткіші дизайнының авторы Э. Симонстың айтуынша, мұндай конструктивті шешім ысқылау беттерінің арасында динамикалық жүктемелерді жақсы сіңіре алатын майдың «жастығын» пайда болуына әкеледі. Бұдан басқа, ұлғайтылған олқылықтар көп мөлшерде майлау материалын эксцентрлік жинақтау арқылы алуға мүмкіндік береді, бұл сонымен қатар салқындатқыш болып табылады, ол қалыпты жұмыс істеуге ықпал етеді.

5 раманың жоғарғы бөлігінде фланец орналасқан, оған 3 тіреу сақинасы орнатылады, тірек сақинасы раманың периметрі бойынша біркелкі орналасқан 5 серіппелі блоктармен раманың фланеціне қарсы басылады. Олардың саны ұсақтаудың тиімді процесін қамтамасыз ету үшін қажетті ұсатқыш күші жағдайынан таңдалады. Егер бұл күш асып кетсе, мысалы, кездейсоқ металл заттары болуы мүмкін ұсақтау камерасына түсетін болса (экскаватор шелек тістері, конвейер роликтері, болттар, жаңғақтар және т. б. ), тірек сақинасы 3 жеңілмейтін дененің аймағында көтеріліп, соққы сіңіреді серіппелер қосымша деформацияны алады. Осылайша, ұсақтау камерасында пайда болатын максималды ұсату күші қауіпсіздік құралы ретінде қызмет ететін соққыны сіңіретін бұлақтармен шектеледі.

Тіреу сақинасының ішкі бетінде тартқыш жіп орналасқан, оған басқару сақинасының 2 корпусы бұралған, 19 пластинасы басқару сақинасының 2 ішкі бетіне бекітілген, ол тұрақты ұсатқыш конус. Бұл пластина мен реттелетін сақинаның, сондай-ақ жылжымалы конустың арасындағы алшақтық мырыш қорытпасымен немесе жоғары сапалы цемент ерітіндісімен толтырылады. Бекітілген пластинаны басқару сақинасына 2 сенімді бекіту үшін, бекітілген тақтайша құйма толқындармен жабдықталған, ол ілмектер сияқты басқару сақинасына кронштейндер арқылы тартылады. Басқару сақинасын 2 бұрандалы қосылыста бұрап жоғары немесе төмен жылжытуға болады. Осылайша, үгіткіш разрядының ені реттеледі және жұмыс кезінде тақталардың тозуы өтеледі. Реттеу сақинасын арнайы ретчат механизмі арқылы бұрады. Зарядтау саңылауының қажетті ені анықталғаннан кейін, реттеу сақинасы құлыптау құрылғысымен тірек сақинасына қатысты бекітіледі, содан кейін бұрандалы байланыс 21 тірек пен басқару сақинасының бұрандалы қосылымындағы бос орынды таңдайды. Нәтижесінде тірек және басқару сақиналары бір-бірімен тығыз байланысты. Бұл ауыспалы ұсақтау жүктемесінің әсерінен тірек пен басқару сақиналарының бұрандалы қосылысының дамуына жол бермейді.

Орташа және ұсақ ұнтақтағыштарда сұйықтық айналымы майлау жүйесі бар. Қысыммен майды арнайы сорғы көмегімен эксцентриалды жинақтың төменгі бөлігіне жеткізеді, тартқыштың үйкеліс беттерін 12 майлап, эксцентриктік жинақтың 9 және 11 шоғырларының саңылаулары бойымен көтеріледі, оларды еркін майлап, салқындатады. Сонымен бірге, май жылжымалы конустың білігінің осьтік саңылауына еніп, радиалды канал бойымен сфералық тарту мойынтірегіне өтеді. Эксцентрлік жинақтың үйкеліс беттерін майлап, сфералық тіреу және салқындату аяқталғаннан кейін, олардың майлары майыспалы беріліске жіберіліп, оны майлап, төсектің түбінен ағызу түтігі арқылы 8 резервуарға түседі. Қақпа суық мезгілде қолданылатын электр майымен жылытқыштармен жасалады.

Мұнай жүйесінде май шығынын (ұнтақтағышқа түсетін май мөлшері), оның қысымы мен температурасын тіркейтін бақылау құрылғылары бар. Егер май жүйесінің жұмыс көрсеткіштері қалыпты жұмыс режиміне қойылса, дабыл жүйесі қосылады және ұсатқыш жетегі автоматты түрде өшеді.

Ұнтақтағыштың жетекші білігінің 15 корпусы тәуелсіз монтаж қондырғысы болып табылады. Ол ұсатқыш төсегінің тармақ құбырына орнатылып, оған бекітіледі. Жетек корпусының фланецінің астында тегіс тығыздағыштар жиынтығы бар, олардың көмегімен доңғалақ берілісі реттеледі. Тығыздағыштардың тағы бір жиынтығы тартқыш мойынтіректердің астына орнатылады. Кескіш беріліс күштеріндегі жүктемелер екі жетек білігі 16 орнатылған екі мойынтірек арқылы қабылданады. Бұл подшипниктерге арналған майлау жалпы майлау жүйесінен мұнай құбыры арқылы тікелей жетек корпусына ағады (1. 3 суретте көрсетілмеген) .

Ұсатқыш материал ұсатқыштан айналмалы кеңістік арқылы шығарылады.

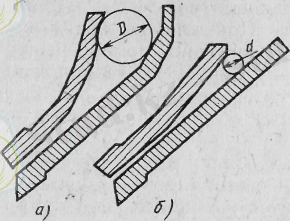

а - орташа ұсақтау үшін; b - ұсақтау үшін

Сурет 1. 4 - Конустық ұсатқышты ұсақтау камералары

4) Біліктерді алдын-ала есебі

Жұмыс принципіне сәйкес орташа және кіші ұсақтау ұсатқыштары бірдей. Олар, ең алдымен, ұсататын камераның пішінінде, яғни ұсататын конустардың профильдерінде (қозғалмалы және қозғалмалы) ерекшеленеді. Ұсақ ұнтақтауға арналған камералар (1. 4, б-сурет) кішкене кесектерді алады және разрядтың саңылауының ені орташа ұнтақтау камерасына қарағанда ұсақ өнім шығарады (1. 4-сурет, а) . Бұған ұсақталған материалдың кесектерін кепілдендіріп алу мүмкіндігі бар неғұрлым ұзын параллель аймақ қол

Конус үгіткіштері әртүрлі критерийлерге сәйкес жіктеледі. Мақсатына байланысты конустық ұсатқыштар ірі (KKD), орташа (KSD) және ұсақ (KMD) ұнтақтау үшін ұсатқыштарға бөлінеді. Тау-кен өнеркәсібінде ірі және орта ұсатқыштар арасында аралық орынды алатын конустық үгіткіштер қолданылады, оларды редукционды үгіткіштер (KRD) деп атайды. Олар ірі ұсатқыштардың өнімді қайта ұсақтау үшін қолданылады.

KKD ұнтақтағыштары қабылдау саңылауының енімен сипатталады және көлеміне қарай 400-1200 мм өлшемді тау жыныстарын алады, разрядты ені 75-300 мм және сыйымдылығы 150-2600 м3 / сағ.

KSD және KMD ұнтақтағыштарында сипатталатын - жылжымалы конустың диаметрі, ол ұсатқыштардың сериялық өнеркәсіптік көлемінде 600-3000 мм құрайды.

ВНИИстройдормашта жүргізілген зерттеулер конус үгіткіштерінің техникалық және пайдалану сипаттамалары көбінесе қабылданған кинематикалық схемамен анықталатын жұмыс органының траекториясына байланысты болатындығын көрсетті. Жылжымалы конустың қозғалысының траекториясы көбінесе қозғалатын конустың осьтерінің және гирация нүктесінің ұсатқыш камераға қатысты орналасуына байланысты. Ұсату камерасына қатысты гирация нүктесінің үш сипаттамасын атап өтуге болады: жоғарыда, төменде және ұсатқыштың осьтері мен қозғалатын конус параллель болған кезде. Ұсатқыштарды жіктеу осы негізде жүргізілуі мүмкін.

Бұған қоса, жіктеу кезінде ұсатқыштардың дизайн ерекшеліктерін ескеруге болады. Дизайн ерекшеліктері бойынша жіктегенде, ең сипаттамасы қозғалатын конустың тіректерінің тізбекті шешімі болып табылады. Жылжымалы конус тіректерінің келесі тізбек шешімдерін қолдануға болады: жылжымалы конустың жоғарғы тіреуіші кантильвер білігімен, кантильвер осі - кантильвердің бекітілген білігімен.

Қарастырылған сериялық конустық ұсатқыштар (KDD) және орташа (KSD) ұсатқыштар, тиісінше, жылжымалы конустың жоғарғы тірегі мен қозғалмалы конустың кантильдік білігімен ұнтақтағыштарға жатады, оларда гирация нүктесінің жоғарғы орналасуы болады. Кантилятор осі бар ұсатқыштарда жылжымалы конус ұсатқыш корпусына басылған бекітілген білікке сүйенеді.

Осы схемаларға сәйкес ұнтақтағыштардың дизайнерлік шешімдері әр түрлі болуы мүмкін. Олардың кейбірін қарастырайық.

1-топ (1. 5-сурет) - жоғарғы айналу нүктесі бар конустық ұсатқыштар. Олар жүктеме саңылауының жанындағы жоғарғы бөлігіндегі соққылармен салыстырғанда, ұсақтау камерасының төменгі бөлігіндегі жұмысшы органдардың үлкен соққыларымен сипатталады (ұсақтайтын конустар) . Басқаша айтқанда, ұсақтау камерасының жоғарғы бөлігінде, ұсақталған материалдың үлкен бөліктері орналасқан, ұсақтайтын конустардың номиналды жақындауы, сондықтан кесектердің номиналды деформациясы ұсақтау камерасының төменгі бөлігіндегіге қарағанда аз болады, мұнда ұсақталған материалдың бөліктері мен бөліктері кішірек болады, және ұсақталған материал бөліктерінің номиналды деформациясы үлкен болады. Бір қарағанда, бұл жағдай парадоксальды болып көрінеді.

5) Тісті доңғалақтардың, шкивтердің конструктивтік өлшемдер есебі

Мұндай конструкторлық схеманы ұсатқыштардың басты кемшілігі жүктеме тақтайшасының болмауынан және траверс жүк тиеу кеңістігімен қабаттасқандықтан ұсатылған материалдың ps-ді ұсақтайтын кеңістіктің периметрі бойынша біркелкі таратудың қиындығы болып табылады.

1. 1. Кіші топ. Әлемдік тәжірибеде ірі ұсатқыштардың басым көпшілігі қарастырылған құрылымдық схема бойынша жасалады (1. 1-сурет) . Осындай құрылымдық схеманың алуан түрін разрядты гидравликалық реттеу бар ұсатқыштар қарастырған жөн. Бұл ұсатқыштарда осьтік бағытта қозғалатын конус гидравликалық цилиндрге сүйенеді, оның поршеньінің орналасуы биіктікте жылжымалы конустың күйін өзгерту үшін қолданыла алады. Ұсатқышта 1. 1. 1, оның тізбегі 1. 5-суретте көрсетілген, жылжымалы конустың білігі гидравликалық цилиндрдегі сфералық өкшеден тұрады. Мұндай ұсатқыштың гидравликалық тізбегіне гидравликалық сорғы және гидравликалық цилиндр кіреді. Гидравликалық жүйеде майды айдау немесе керісінше, сіз биіктігі бойынша жылжымалы конустың орнын өзгертуге болады. Ұсатқыш күші күрт өскен кезде (мысалы, бөлінбейтін дене ұнтақтау камерасына кіргенде) және, демек, оның тік компонентінде, гидравликалық жүйеде қысым жоғарылауы керек, амортизатор сияқты жұмыс істейтін гидробаланс қатты соққылардың алдын алады және динамикалық шектейді жүктеме. Осындай конструктивті схема бойынша жасалған ұнтақтағыштарды бірінші кезекте әлемдік нарыққа американдық Allis Chalmers жеткізді.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz