Қарағандыдағы Қазақмыс құю зауытында жылына 5000 т болат құю сериялық өндірісінің цехын жобалау

1 Құю цехын жобалау

1. 1 Тапсырманы талдау және жобалауда пайдаланылатын негізгі мәліметтер

Тапсырмадағы берілген жобаның тақырыбы Қарағанды құю зауыты «Қазақмыс» корпорациясының жағдайында қуаттылығы жылына 5 мың тонна болат құю сериялық өндіріс бөлімінің жобасы.

Корпорация «Қазақмыс» өнеркәсібінің тағайындауы бойынша болатты құймалар өндіреді, құйма салмағы 0, 5 кг-нан 5 тоннаға дейін, сонымен қатар құм қалыптарға сәндік құю, қолмен және машинамен қалыптау түрлері жатады.

Жобаланушы цех өндірісі габариттік өлшемдері 48000х9 м 2 және биіктігі 10, 0 м ғимараттарда орналасқан.

Жұмыс режимі - екі ауысымды, 8сағ/ауысым, ал жылына 254 күн. Жоспардағы барынша жарамды құюдың қуаттылығы жылына 5000 тонна.

Өндірістің технологиялық процесі келесі сатылардан тұрады:

- Қабылдау, сақтау және шихталық материалдарды дайындау;

- Қалыптау және өзекше құрамдарын дайындау;

- Өзекше және қалыпты әзірлеу;

- Құю, суыту және құймаларды қағымдау;

- Құйманы тазалау;

- Құйманы термоөңдеу;

- Дайын өнімдерді қабылдау және құйма ақауын жөндеу;

- Өндірістегі қалдықтарды қайтадан өңдеу (өндірістегі меншікті қайтарым, ақау) .

Біздің алдында қарастырғанымыз өндірістің технологиялық процесі болса, онымен паралелль өндірістің бөлімшелері болады:

- Шихта қоймасы;

- Балқыту бөлімшесі;

- Өзекше бөлімшесі;

- Қоспа дайындау бөлімшесі;

- Құю-қалыптау бөлімшесі

- Термоөңдеу бөлімшесі;

Осы бөлімшелер, құю цехының жоспары мен қимасының сызбалары А1 форматының 1 және 2 - ші беттерінде көрсетілген.

Жобалау үшін қажетті негізгі цех өндіріс қуаттылығының көрсеткіштері жылдық бағдарламада келтірілген, онда бес құйма қарастырылған. 1. 1 кестеде көрсетілген.

1. 1 кесте

Дәл бағдарламасы

Металл

Маркасы

Жылдық бағдарламаға

қажетті жылдық құйма

Жартылай муфта

Қысқышты қапсырма

Аунақша

Жұлдыз

Шектегіш

Болат 45Л

Болат 35Л-II

Болат 35Л

Болат 35ХГСЛ

Болат 35Л

7. 4

8

20. 8

20. 4

26. 5

20

30

10

10

30

1000

1500

500

500

1500

135135

187500

24038

24510

56604

1. 2 Балқыту бөлімшесі

Қазіргі кезде машина жасау өндірістерінде болатты балқыту үшін негізінен бірнеше балқыту пештерін қарастыруға болады:

- Электр доғалы пеш қышқылды және негізгі футеровкасымен;

- Мартенді пеш қышқылды және негізгі футеровкасымен;

- Индукциялық пеш және тигельді шахтасымен;

- Конвертер қышқыл үрлеу бүйірімен және негізгі футеровкасымен.

Болат дегеніміз - құрамында 2, 14 %-ке дейін көміртегі, аз мөлшерде S, P және Cr, Ni, V, Ti сияқты легірлеуші элементтері бар күрделі қорытпа. Оның сұр шойыннан негізгі айырмашылығы құрамында көміртегі мен зиянды қоспалардың аз болуында.

Химиялық құрамы бойынша болат шойыннан көміртектің, күкірт пен фосфордың аз мөлшерімен, кремнийдің, марганецтің және басқа элементтердің берілген (аз немесе көп) мөлшерімен өзгешеленеді. Сұйық металда (қорытпада) темір оксиді қанша көп болған сайын қоспалар жылдамырақ тотықтанады. Қоспалардың тотықтануын жылдамдату үшін болат ерітілетін (қорытылатын) пешке темір рудалары, отқабыршықтар, агломераттар қосады. Сонымен қоспалардың көбісі темір оксидінің оттегісімен тотықтанады.

Қорытудың бас кезінде, металдың температурасы төмен жағдайда, кремний, фосфор, марганец қарқынды түрде тотықтанып жылу бөліп шығарады, ал көміртегі тек жоғарғы температурада қарқынды тотықтанады.

Болат қорыту пешінде шихта ерігеннен кейін екі бірікпейтін орта пайда болады: сұйық металл мен қож. Металл мен қож олардың әр түрлі тығыздығына байланысты бөлініп тұрады [1] .

Қазіргі жағдайда болатты қорыту үшін негізгі материалдарға саналатындар: қайта балқытылатын шойын, скрап (прокаттың, соғудың, штамптаудың, болатты механикалық өңдеудің қалдықтары, жарамсыз болат бұйымдар мен бөлшектер) және ферроқорытпалар; флюстер (СаСО 3 ) мен тотықтырғыш қоспалар (темір рудасы) ; отын (кокс немесе колошникті газ, табиғи газ, мазут) .

Болатты электр пештерінде балқыту үшін электр энергиясы қолданылады. Болатты алғанда, әр түрлі элементтердің (көміртектің, марганецтің, күкірттің, фосфордың ж. б. ) артық мөлшерін балқымадан кетіру әдістеріне байланысты металлургиялық процестер қышқылды және негізді болып бөлінеді.

Қышқылды процестер темірді, кремнийді, марганецті тотықтандырып және көп мөлшерде SіO 2 бар қышқыл шлак пайда болуын қамтамасыз етеді. . Негізді процестер балқымадан зиянды қоспаларды флюстер (известняк СаСО 3 ) кіргізу арқылы кетіруге мүмкіндік береді, нәтижесінде олар кальций фосфаты Р 2 О 5 (4СаО және күкіртті кальций СаS) түрінде шлакқа ауысады.

Электрлі болат балқыту процесі - болатты доғалы электрлі немесе индукциялық пештерде алу процесі. Ол мартен мен конвертер тәсілдерімен салыстырғанда әжептеуір жетілдірілген болып саналады, өйткені электр тоғының өлшемдерін өзгерту жылулық тәртібін жеңіл реттеуге мүмкіндік береді. Балқытудың жоғарғы температурасы (2000 0 С дейінгі) металдан фосфор мен күкіртті ең толық кетіру үшін жоғары негізді қождарды қолдануды қамтамасыз етеді. Тотықтандыратын ортаның жоқтығы жақсы қышқылсыздандырылған жоғары сапалы көміртекті және легірленген, тоттанбайтын, қызуға берік конструкциялық болаттар мен қорытпаларды алуға мүмкіндік туғызады [3] .

Электр доғасымен балқыту тоттанбайтын жоғары сапалы конструкциялық болаттардың өндірісі үшін көптен-көп кең таралған. Бұл тәсілге жататындар: негізді және қышқылды доға пештері, вакуумдық доғалы, электрлі-шлактық доғалы және плазмалық доғалы.

Осы факторларды ескере отырып, осы дипломдық жобада «Қазақмыс» құю цехында пайдаланған айнымалы электр доғалы пешті әдебиет мәліметінен тұрақты токты электр доғалы пешіне ауыстырамыз. Бұл тұрақты токты ЭДП-і соңғы жылдары шыққан жаңа пештердің бірі болып табылады. Тұрақты токты ЭДП-ның айнымалы токты ЭДП-ден көптеген артықшылықтары, тиімділігі және айырмашылықтары бар [2] .

Жобада балқыту бөлімі құю цехының жобасында шихта бөлімінен кейін жеке аралықта орналасқан.

Балқыту бөлімшесін жобалау үшін жылдық бағдарламаға қажетті сұйық металл шамасын анықтаймыз. Балқыту бөліміндегі негізгі көрсеткіштерді 1. 1-кесте бойынша реттейміз. Шығаратын құйма номенклатураларына сай 1. 1-кестеде металл маркалары, құйма массасы, құю жүйелері массасы және бір құймаға қажет сұйық металл мәліметтері «Қазақмыс» зауытынан алынған.

- кесте

Балқыту бөлімінің бағдарламасы.

Құймалар

атауы

Жылдық бағдарламаға

қажет құймалардыњмөлшері

Құю

жүйесі массасы

(25%)

Жылдық бағдарла

маға

барлық құймалар мен құю салмағы

Ағызба

лар мен балқыту ақауы

Жартылай

муфта

Қысқышт

қапсырма

1. 3-кесте

Металл төгу балансы

Ағызбалар мен

балқыту ақауы

1. 3кестеде металл төгу баланысын анықтаймыз, ол бойынша шикіқұрамның (металл төгудің) жалпы жылдық мөлшері есептеледі. Бұл кестеде көрсетілгендей қорытпа маркалары бойынша анықтап есептейміз. Бұндағы кему және қайтымсыз шығындар 4, 5 % көлемінде [1] мәліметтерінен алынған. Бұл қорытпаларды балқыту осы цех жобасы бойынша тұрақты токты электр доғалы пеші пайдаланады. Осы пеште кему және қайтымсыз шығындар 6-6, 5 % болса, тұрақты токты электр доғалы пешінде 3%-ті құрайды. Төгілген метал және құю кезіндегі ақаулар мәліметтерінен алынған [8] .

Балқыту бөлімшелерін жобалағанда шихтаны есептеп алу міндетті болып табылады, себебі ол шихталық материалдарға деген қажеттілікті анықтап, шихтаның есептеу коэффициентін анықтайды.

Шихта материалдарының сұраныс есебін 1. 4 кестеде көрсетілгендей металл маркасына қандай материалдардың шығыны туралы көрсетілген [2] . Қорытпа маркасына қанша мөлшерде және қандай материалдар пайдаланатынын «Қазақмыс» құю цехының мәліметтері бойынша алынған.

1. 4 кесте

Шихта материалдарына сұраныс есебі

Балқыту бөлімінде жұмыстарды қалыпты ұйымдастыру құятын шөміштердің оңтайлы саны болмай мүмкін емес, олар құйманы қабылдап алу үшін, қысқа уақытқа сақтау үшін, балқыманы орын ауыстырып, құю үшін қызмет етеді.

Шөміштің орнын ауыстыру үшін сәйкесінше жүк көтеретін және көлік жабдықтары - электр жетегі бар монорельс, жүк көтеретін көпірлі крандар жобаланған. Болат балқытатын пештен металды шығару әдетте толық пештен дискретті жүзеге асады, сондықтан құятын шөміштің сыйымдылығы пештің сыйымдылығына тең қылып аламыз.

Шөміштің үш түрлі типін ажыратады - конусты (шүмекті және шайнекті), тоқтатқышты және барабанды. Стандартты болат құйғыш шөміштер туралы біршама толық мәліметтерді МЕСТ 7358-78 табуға болады.

Цехта бір типті шөміш болғаны жөн, себебі оның күтімін жеңілдетеді, шөміштің футеровкасы мен кептірілуі үшін айлабұйым жасау қажет, алайда әр түрлі атау тізімді цехтарда түрлі металл сыйымдылығы бар бірнеше тип шөміштер болады. Жылу шығыны минимум болатын шүмекті және шайнекті шөміштерді алған дұрыс.

Балқыту бөлімімен шихта алаңы мен отқа төзімділік жұмыстары (пеш футеровкасын жөндеу, шөміштерді дайындау, т. б. ) тығыз байланысты.

Доғалы пештерде балқытуды қарқындату әдістерінің бірнеше тәсілдері бар, ал оларда қолданатын футеровканың қолданылу типіне байланысты болады. Қарқындату әдісінің біршама кеңінен тараған әдісі газ отынының көмегімен шихтаның металл бөлігін алдын-ала қыздыру болып табылады.

Шихтаның металл бөлігін қыздыру металл шихтасы бар себеттер орнатылатын арнайы қондырғыларда жүзеге асырылады. Қондырғының төменгі жағында қыздырғыш болады, ал жану өнімдері металл шихта арқылы сорылып алынып, оны 730-930 К деңгейіне дейінгі температурасына дейін қыздырады. Қыздыру ұзақтығы салыстырмалы түрде алғанда аз ғана. Мұнда шихта қосылып, ол қыздырылып пешке түседі. Шихтаның қызу есебінен электр энергиясына жұмсалатын шығынның ұзақтығы азаяды, лом жеткілікті тығыз болмағанда шихтақосымша балқу болмайды, пештің жұмыс кеңістігіне барлық қажет қоспа сыймайды.

Өнімділігі жоғары цехтар мен ауыр құймаларды өндіруде негізгі агрегат - доғалы болат балқытатын электр пештері, сондықтан бұл жобада Жобада ұсақ сериялы болат болғандықтан біз ЭДП-3 тонналы доғалы пешті таңдадық. Оның техникалық сипаттамалары 1. 5-кестеде көрсетілген.

1. 5 кесте

ЭДП-3 пешінің техникалық сипаттамасы

Енді, осы ЭДП-3 пеші біздің балқыту бөлімшемізде қанша пеш қажет екенін анықтаймыз. Ол мына формуламен анықталады: [3]

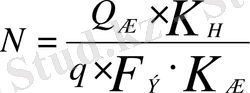

, дана, (1. 1)

, дана, (1. 1)

мұндағы, N - есептелген пеш саны, дана;

Q Ж - жылдық бағдарламаға қажет жалпы металл төгу көлемі, Q Ж = 6863т;

K Н - құрал-жабдықтың бір қалыпсыздығын ескеретін коэффициент; оны өндіріс түріне қарай таңдайды. Бұл жобада ұсақ сериялы өндіріс болғандықтан K Н = 1, 2 . . . 1, 3; K Н = 1, 2 деп қабылдаймыз;

q -доғалы пештің өнімділігі т/сағ, q = 1. 6т/сағ;

F Ә - құрал-жабдық жұмысының нақты уақыт қоры, сағ, электр доғалы пеш үшін; F Ә = 3890 сағ екі ауысымды жұмыс үшін;

K Ж - құрал-жабдық жүктемесін ескеретін коэффициент, балқыту бөлімшесіндегі құрал-жабдықтар үшін K Ж = 0, 7 . . . 0, 85 аралығында K Ж = 0. 85 деп қабылдаймыз.

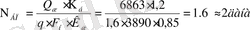

1. 2- формула арқылы неше пеш керек екенін анықтаймыз:

Жуықталған 2 дана пештің жүктелу коэффициенті - 0, 85.

Балқыту бөлімшесінде қосымша құрал-жабдыққа жататындар негізінен шихталарды пешке салатын, пеш футеровкасын қыздыратын құрылғылары, тасымалдаушы және құюшы шөміштер және оларды жөндейтін құралдар, шөміш футеровкасын кептіретін және қыздыратын құрал-жабдықтар, тасымалдау құрал-жабдықтары болып табылады [4, 1] .

1. 3 Қалыптау-құю-босату бөлімшесі

Қалыптау-құю-босату бөлімшесін жобалағанда өндіріс сериялығын, шығаратын цех өнімі құймалардың габариттері және массалары бойынша қалыптау бөлімшесін құрал-жабдықтарымен жабдықтаймыз [4. ]

Бұл бөлім кез келген құю цехының құрамында негізгісі болып табылады, себебі цехтың негізгі деген бөлімдерінің жұмысының барлығы осыған келіп тіреледі - балқыту, өзекті қоспа дайындайтын, сонымен қатар қосалқы. Ол цехтың мәрелік бөлімі - термиялық өңдеуге дейінгі құймаларды қамтамасыз етеді.

Ұсақ сериялы және сериялы өндірісте ұсақ және орташа қалыптарды шайырлы біріктіргіші бар суықтай қатайатын қоспалардан дайындаған тиімді. Өндірістік бағдарламаға жасалған талдау негізінде қалып қоспасының типін таңдап алған дұрыс, ал содан соң қалыпты тығыздау әдісін таңдап алуға көшу керек. Өндіріс ұсақ сериялы болғандықтан құймаларды құм-балшықты қалыптарда қалыптаймыз.

Құю қалыптарын тығыздаудың кең таралған әдістерінің бірі тығыздау, импульсті және үйлескен болып табылады, сонымен қатар құммен тығыздау және құйылатын қоспаларды қолдану. Осы не басқа тығыздау әдісінің бірін таңдап алу құйманың сапасы мен күрделілігі, салмағы мен қорамжәшіктердің габариттерінің сапасына қойылатын талаптарға, сонымен қатар қалыптың бірдей тығыздалуы бойынша сәйкес жабдыққа қойылатын мүмкіндіктерге байланысты. Мұнда қалыптарды дайындауға арналған қорамжәшіктердің габариттерін таңдап алу анықтаушы болып табылады. Егер өндірістік бағдарламада қорамжәшіктердің габариттері туралы мәліметтер болса, не болмаса құймаларға технологиялық карталар болса, онда қорамжәшіктердің габариттерін таңдау біршама қатаң және нақты болады.

Бұл құймаларға бір типті опокалар яғни, 700 × 650 ×200/200 мм опокаларын аламыз.

1. 6 кесте

Қалыптау бөлімінің бағдарламасы

Ақауды есепте-

генде құймалар саны, дана

Құйма

лар саны

?алып

тар ақауы

дана

Қалыптар-дың жыл-дық саны,

дана

1. Жартылай муфта

2. Қысқышты қапсырма

3. Аунақша

4. Жұлдыз

5. Шектегіш

141891

196875

25240

25735

59434

4

4

2

2

4

35473

49219

12620

12866

14859

1064

1477

379

386

446

36536

50696

12999

13252

15305

Қалыптау бөлімшесінде жылдық бағдарламаға қажет қалыптар шамасын 1. 6 кесте бойынша анықтаймыз. Қалып ақаулар шамасы 3 % көлемінде қабылдаймыз [2] .

«Қазақмыс» құю цехының қалыптау бөлімшесінде үлгісі 234 қалыптау

машиналарының орнына механизмдері автоматтандырылған және механикаландырылған автоматты құю тізбегін орналастырамыз. Бұл автоматты құю тізбегін өндіріс сериялығына, құймалардың орташа массасына және жылдық бағдарламаға қажет қалыптар шамасын жасай алатын машина санына сай таңдаймыз.

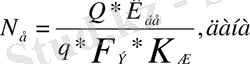

Жылдық бағдарламаға қажет (ақаумен қосқанда) қалыптар шамасы белгілі болған соң қалыптау автоматты тізбектің санын анықтаймыз, дана [9] :

, (1. 2)

, (1. 2)

мұндағы: N ав - автоматтандырылған тізбек саны;

Q Қ -жылдық бағдарламаға қажет қалыптар шамасы, Q Қ =128789 дана;

K бе - құрал - жабдық жұмысының бір қалыпсыздығы, сериялық өндіріс бойынша K бе =1, 2-1, 3, K бе =1, 3;

q - қалыптау машинасының өнімділігі, дана/сағ; q = 60 қал/сағ;

F жыл - тиісті машинаның жылдық уақыт қоры 3645 сағ. екі ауысым үшін;

K ж - машинаның жүктелу коэффициенті, қалыптау бөлімі үшін K ж =0, 75 - 0, 85, K ж =0, 7 деп қабылдаймыз.

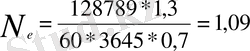

N=1 дана

1 - астыңғы жартықалыпты қалыптау автоматы; 2 - жоғарғы жартықалыпты қалыптау автоматы; 3 - төмеңгі жартықалыптардың кантователі; 4, 5 - жоғарғы жартықалыптардың кантователі; 6 - артық қоспаны кесу механизімі; 7 - қалыптарлы жинастыру; 8 - ажыратқыш (отсекатель) ; 9 - әмбебап итергіш; 10 - опокаасты тақталарын көтеру механизімі; 11 - құю кезінде қалыптарды қысу механизімі; 12 - опокаасты тақталарын түсіру механизімі; 13 - қалыптан қоспаны итеру қондырғысы; 14 - распоровшик; 15 - опокаларды көтеру механизімі; 16 - төмеңгі опокалардың катователі; 17 - опокаларды тазалау механизімі; 18 - өтпелі көпір; 19 - роликті конвейерлердің секциясы. Тізбек бөліктері: I - қалыптау; II, III - қалып жинау; IV - құю; V - суу; VI - босату

1. 1 сурет. ИЛ 225 типті комплексті автоматты тізбек жоспары (планировка)

Таңдалған кешенді автоматты құю тізбегінің модель түрі ИЛ225 [14] . Дымқылдай құм балшық қалыптарында шойын және болат құймаларын қалыптауға, сериялық өндіріс түріне пайдаланатын автоматты құю тізбегі болып табылады [7] .

Қалыптарды, пневмотіректі қалыптау автоматтарында модельдік жиынтығында орналасқан төменгі престеу әдісімен дайындайды. Қалыптарды қоспалардың біркелкі тығыздалуы, дифференциалды көп плунжерлі бос тиекпен қосымша діріл қолдану арқылы іске асады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz