Вал бөлшектерін дайындау технологиясын жобалау

М. Әуезов атындағы ОҚМУ колледжі

Курстық жұмыс

Тақырыбы: Вал бөлшектерін дайындаудың технология процесін жобалау.

Орындаған : Абдулла Қамытжан

Қабылдаған: Тәліп Ақерке

Шымкент-2020

Мазмұны

Кіріспе . . . 2

1. Жалпы техникалық бөлім . . . 3

1. 1. Бөлімнің жұмыс қабілеттілігін талдау . . . 3

1. 2 Материал, оның құрамы және қасиеттері. Термоөндеу режимдері . . . 3

1. 3 Өнімнің массасын анықтау . . . 4-5

1. 4 Өндіріс түрін анықтау және партияны іске қосу . . . 5-7

2. Конструкциялық бөлігі . . . 7

2. 1. Станоктың конструкциясы . . . 7-8

2. 2 Конструкция сипаттамасы және жұмыс принципі . . . 8-9

2. 3 Кескіш құралдарын жобалау және есептеу . . . 9-10

2. 4 Өлшеу құралдарын жобалау және есептеу . . . 10

3. Механикалық шеберхана секциясын жобалау . . . 10

3. 1. Жабдықтардың санын есептеу және оны жүктеу . . . 10-12

4. Аймақты жоспарлау және анықтау . . . 12-13

5. Аймақтың техникалық қауіпсіздігі . . . 13-14

6. Жалпы білік туралы мәліметтер . . . 14

6. 1 Басты Біліктің элементті . . . 14-15

6. 2 Біліктің өлшемдері . . . 15

6. 3 Болаттан жасалған біліктер . . . 15-16

6. 4 Біліктерді термиялық және химиялық-термиялық өңдеу . . . 17

6. 5 Ақаулар . . . 17

7. Қорытынды . . . 18

8. Пайдалынған әдебиеттер . . . 19-20

Кіріспе

Вал - машина мен механизмдердің айналдыру моментін жеткізуге және онымен бірге айналатын бөлшектердің айналысын сүйемелдеуге арналған машинаның бөлшег. Машина жасау ауыр өнеркәсіптің еңбек құралдарын, тұтыну заттарын және қару-жарақ өнімдерін жасайтын негізгі саласы. Машина жасау өндірісі энергетикалық, электртехникалық, станок жасау және құрал-саймандар өнеркәсібі, аспап жасау, ауыл шаруашылық машиналарын жасау, т. б. салаларға бөлінеді. Қазақстанда машина жасау 2-дүниежүзілік соғыс жылдарында басқа республикалардан көшіріліп келген жабдықтар негізінде жасалды.

Машина бөлшектері машиналардың, приборлардың, аппараттар мен тетіктердің, т. б. одан әрі бөлшектеуге жатпайтын тұтас тетігі (Білік. Вал, муфта және т. б) . Машина бөлшектерінің саны машинаның күрделілігіне байланысты өзгеріп отырады (бірнеше ондаған мыңға жетеді) . Әр түрлі машиналарда пайдаланылатын бөлшектердің кейбіреулері өзара ұқсас, ал кейбіреулері тек жеке машина түрлеріне ғана тән. Осыған байланысты машина бөлшектері негізгі екі топқа (ұқсас және арнайы бөлшектер) жіктеледі. Соғыстан кейін бұл сала жоғары қарқынмен дамып, көптеген жаңа өндіріс түрлері пайда болды. Республиканың машина жасау кәсіпорындары күрделі әрі металды көп қажет ететін машиналар, тау-кен, көмір, мұнай, металлургия, тамақ кәсіпорындары мен жеңіл өнеркәсіпке қажетті жабдықтар, сондай-ақ ауыл шаруашылығына, көлікке, құрылысқа арналған машиналар мен құрал-саймандар және электртехникалық аппараттар мен станоктар - барлығы мыңнан астам өнім түрлерін шығарады. Білік - өзі айналып тұратын (әдетте ішпекке кигізіліп), сөйтіп айналдырушы иінді күшті тасымалдайтын машина бөлшегі.

Технология саласындағы негізгі міндеттер және оны дамыту перспективалары:

пластикалық деформация, ұнтақты металлургия, арнайы профильді илемдеу және бланкілердің басқа да прогрессивті түрлерін қолдану үшін дайын өнім түріндегі бланкілерді салу;

автоматты жүктеу құрылғыларын, манипуляторларды, өндірістік роботтарды, автоматты желілерді, CNC машиналарын пайдалану арқылы технологиялық процестерді автоматтандыру;

өтулер мен операциялардың шоғырлануы, арнайы және мамандандырылған машиналарды қолдану;

топтық технологиялар мен өнімділігі жоғары жабдықтарды қолдану;

суасты қайықтарымен тиімді кесу сұйықтықтарын оларды кесу аймағында қолдану;

- Жалпы техникалық бөлім

1. 1. Бөлімнің жұмыс қабілеттілігін талдау

Білік «Вал» типіне жататын бөліктерге жатады. Білік 45 болаттан жасалған (ГОСТ 1050-88), ол кесу арқылы жақсы өңделеді. Дайындаманы ұтымды таңдау тұрғысынан білік берілісі технологиялық тұрғыдан дамыған бөлшектерге жатады. Бланк ретінде сіз прокаттың арзан түрін қолдана аласыз. Бөлімнің геометриялық пішіні генератрицаның осіне және ұшына қатысты айналуы нәтижесінде пайда болатын беттерден тұрады. Кесу құралына жақындауға және жылжытуға беттер ашық. Бөлшектің конфигурациясы оны бір қондырғыда толық өңдеуге мүмкіндік бермейді. Сондықтан өңдеу бағыты бірқатар дәйекті операциялар мен өтулерден тұрады.

Дәлдік пен кедір-бұдырлық көрсеткіштері экономикалық ауқымда болады: 6 дәлдік және кедір-бұдыр Ra 0, 63 микрон.

Негізгі операцияларда базалардың тұрақтылығы принципін жүзеге асыруға болады. Таңдалған негіздер қарапайым, ыңғайлы және сенімді бекітуді қамтамасыз етеді. Бұл салыстырмалы қарапайым және арзан құрылғыларды пайдалануға мүмкіндік береді.

Бұл бөлік орталықтарда өңделеді және жеткілікті қаттылыққа ие л / д <10 (294/42 <10) .

Бөлімнің дизайны соққысыз өңдеуді қамтамасыз етеді.

Негізгі операцияларда, стандартты қолдану мүмкіндігі кесу және өлшеу құралдары мен керек-жарақтары (қорғасын кескіш, контур кескіш, ойық кескіш, құрт кескіш, кілт кескіш, орталық бұрғылау, соңғы диірмен, центр, сызғыш, вернипер) .

- Материал, оның құрамы және қасиеттері. Термоөңдеу режимдері.

Білік 45 ГОСТ 1050-88 болаттан жасалған. Болат 45 көміртекті сапалы құрылымды болаттар тобына жатады. Бұл марганецтің қалыпты мөлшері бар жақсартылған болат.

Кесте 1. 2 Физико-механикалық болаттың қасиеті

, %

, %

Кесте 1. 3 Түрлері мен режимдері термиялық өңдеудің

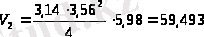

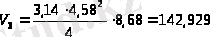

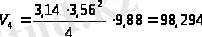

- Өнімнің массасың анықтау.

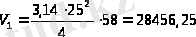

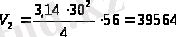

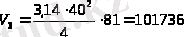

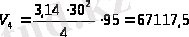

Өнімнің массасы есептеу арқылы анықталады және сызбаға сәйкес түзетіледі. Ол үшін бөліктің дизайны қарапайым геометриялық фигураларға бөлініп, олардың көлемін формула бойынша анықтаңыз:

Цилиндр үшін.

.

(1)

Содан кейін алгебралық қосу арқылы жалпы көлем анықталады. Бөлімнің массасы мына формула бойынша есептеледі:

. (1. 2)

. (1. 2)

Бөлімнің көлемін анықтаймыз:

см

3

.

см

3

.

см

3

.

см

3

.

см

3

.

см

3

.

см

3

.

см

3

.

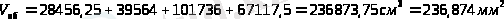

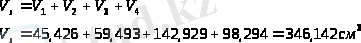

Өнімнің жалпы көлемін анықтаймыз

(1. 3)

(1. 3)

(1. 4)

(1. 4)

Деталдьдың салмағын анықтаймыз:

кг.

кг.

- Өндіріс түрін анықтау және партияны іске қосу

Өндіріс түрін алдын-ала анықтау үшін берілген өнімнің көлемін және оның массасын қолданамыз.

Тапсырма бойынша өнімнің жылдық шығыны N = 8000 дана. есептеу арқылы анықталған бөліктің массасына тең

Осы мәліметтерді қолдана отырып, өндіріс түрін анықтаймыз - орташа сериялы.

Орташа сериялы өндіріс мезгіл-мезгіл қайталанатын партиялар шығаратын шектеулі өнім түрімен сипатталады.

Орташа сериялы өндірістің тән белгісі - бұл технологиялық процесті белгілі бір жұмыс орнына тағайындалған жеке тәуелсіз операцияларға бөлу

Орташа сериялы өндірісте технологиялық жабдықты конверсиялау басқа партияның бөліктерін өндіруге ауысу кезінде қажет.

Әр түрлі операцияларды орындау үшін арнайы, әмбебап немесе әмбебап құрастыру құрылғыларымен жабдықталған әмбебап металл кескіш станоктар қолданылады. Мамандандырылған, арнайы автоматтандырылған машиналарды табыңыз. Сандық басқару машиналары кеңінен қолданылады.

Арнайы кесу құралын, сондай-ақ арнайы өлшеу құралын қолданған жөн.

Орташа сериялы өндірісте жабдық процесте немесе жабдық топтарында орнатылады.

Орташа сериялы өндірістегі жұмысшылардың біліктілігі біртұтас өндірістерге қарағанда төмен.

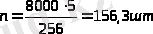

Іске қосу партиясындағы бөлшектер саны формула бойынша анықталады:

(2)

(2)

мұндағы N - берілген өнімнің жылдық шығыны, дана . ;

а - бөлшектер қоры болуы керек күндер саны (құрастыру қажеттіліктеріне сәйкес іске қосу жиілігі) ;

F - Жұмыс күндерінің саны.

а=1, 2, 5, 10 немесе 20 күн.

F=256 күн.

Қабылдаймыз n=157 шт.

Кесте 2. 1 Акциялар бойынша сыйақылар

Өлшем

Категориясы

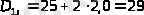

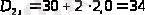

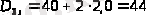

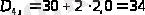

Берілген кестелік сыйымдылықтарды ескере отырып, біз дайындаманың есептік өлшемдерін анықтаймыз:

, (2. 14)

, (2. 14)

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

мм,

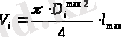

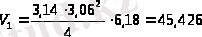

Біз дайындаманың жеке элементтерінің көлемін максималды өлшем бойынша анықтаймыз:

; (2. 15)

; (2. 15)

см

3

;

см

3

;

см

3

;

см

3

;

см

3

;

см

3

;

см

3

;

см

3

;

- Конструкциялық бөлігі

2. 1. Станоктың конструкциясы

Құрастырылған арматура кілт фрезерлік жұмыс кезінде кілт жолын фрезерлеуге арналған.

Есептеуге арналған бастапқы мәліметтер:

- жұмыс мазмұны: жолды фрезерлеу

- дайындаманы негіздеу әдісі: беті цилиндр

D = 25 мм анықтамалық призмада <b = 90є

- 2. 5 тармағындағы өңдеу параметрлері:

t = 4 мм; i = 8; Sm = 456 мм / мин; n = 950 мин-1; V = 14, 9 м / мин; Сз = 0, 24 мм / тіс

Қажетті қысқыш күш мөлшерін анықтау үшін жұмыс бөлігіне күш әсер ету сызбасын жасаймыз.

Пернетақта жағынан Pz, Px, Ru күштері жұмыс бөлігінде әрекет етеді, оны тірек призмасына қатысты жылжытады.

Бұл күштерге қарсы әрекет етеді:

- қысқыш элементтің бүйірінен, қысқыш күші W, дайындаманы тірек призмадан бастайды;

- жұмыс бөлігінің негізгі бетінің қысылу және тіреу элементтерімен байланыстыру нүктелеріндегі Wf үйкеліс күштері.

Барлық күштердің әсерінен жұмыс бөлігі тепе-теңдік жағдайында болуы керек.

Дайындаманы негіздеу әдісін, оған әсер ететін барлық күштердің сипаты мен бағытын, сондай-ақ бекіту сенімділігін ескере отырып, дайындаманың қажетті қысқыш күші мына формула бойынша есептеледі:

Wсум=(К · √Рz 2 +Рх 2 +Ру 2 ) / f 1 +f 2 /sinб/2, (3)

K - сырғанау коэффициенті

f 1, f2 - дайындаманың негізгі бетінің тиісінше қысқыш және тірек элементтерімен жанасу нүктелеріндегі үйкеліс коэффициенттері.

b - призманың градусқа бұрышы; b = 900

F 1 = f2 = 0. 16 - дайындаманың өңделген беті тіреуішпен және қысқыш элементімен жанасқан кезде қабылдаймыз

K = Co · K1 · K2 · K3 · K4 · K5 · K6,

K0 = 1. 5 - кепілдендірілген сырғанау коэффициенті

K1 = 1 - әрлеу кезінде

K2 = 1. 6 . . . 1. 8 - болатты фрезерлеу кезінде кілт кескіштің соғуын ескеретін коэффициент;

К2 = 11, 7 алымыз

K3 = үздіксіз фрезерлеу кезінде ескерілмейді

K4 = 1, 0 - екі еселенген пневматикалық цилиндрді пайдалану кезінде

K5 - механикаландырылған бекіту үшін қарастырылмайды

K6 - дайындаманы тірекке қатысты бұру сәті болмаған кезде ескерілмейді

К = 1, 5 · 1 · 1, 7 · 1 = 2. 55

Кесетін күштің негізгі компоненті, біз 2, 5 б.

Pz = 263, 6H

Радиальды Ru және осьтік Px кесу күшінің қалған компоненттерінің мәні Pz негізгі компонентімен қатынасынан белгіленеді.

Ru = (0, 3 . . . 0, 4) Пц. [4, т. 42, б. 292]

Px = (0, 5 . . . 0. 55) Пц.

Ru = 0, 4 Пц. = 0. 4263. 6 = 105. 44H

Px = 0. 55 Pz = 0. 55 · 263. 6 = 144. 98H

В күшін формула бойынша есептейміз.

W = 2. 55 · √263. 62 + 144. 982 + 105. 442 / 0. 16 + 0. 16 / 0. 707 = 2105H

- Конструкция сипаттамасы және жұмыс принципі

Бастапқы деректерді талдаймыз

Өнім түрі - орта сериялы

Жетек түрі - механикаландырылған

Қысу күшінің есептік мәні W = 2105N. қысқыш механизм мен диск түрін таңдаңыз. Қажетті мөлшерде қысқыш күші бар орташа сериялы өндірісте жұмыс істейтін құрылғы үшін күштердің беріліс коэффициенті i = 1. 67 болатын тұтқаны қысу механизмін қабылдаймыз.

Екі пневматикалық цилиндрі бар механикаландырылған пневматикалық жетекті қабылдаймыз.

Күштерді өзекшеден дайындамаға беру сызба бойынша жүзеге асырылады: штангалы-тұтқалы-дайындама.

Белгілі күші W-ға сәйкес күштердің әрекетіне сүйене отырып, D пневматикалық цилиндрдің өзегіндегі есептелген бастапқы күштің мәнін анықтаймыз.

Тұтқаны қысу механизмі үшін тұтқаның бүйірінен әрекет ететін күш формула бойынша есептеледі:

Q =W / i

мұдағы ң - тұтқаны қысу механизмінің тиімділігі, біз ң = 0, 95 аламыз

Q = 2105 / 1. 67 · 0, 95 = 1327H

Қос пневматикалық цилиндрдің өзегінде жасалған күш шамасын біле отырып, пневматикалық цилиндрдің D есептелген диаметрін анықтаймыз.

егіс емес қуысқа қысылу үшін сығылған ауаны беру кезінде екі жақты әрекеттің пневматикалық цилиндрі үшін.

Q = D2 / 4 · ң · t, N,

мұндағы t - сығылған ауаның қысымы, Па

ң - формула бойынша пневматикалық цилиндрдің тиімділігі

D = √4 · Q / · t · ң, мм

T -0, 4 МПа = 0. 4 · 106 Па, ң = 0, 95 аламыз

D = √4 · 1324 / 3, 14 · 0, 4 · 106 · 0, 95 = 0. 0667 м = 66, 7 мм

Пневматикалық цилиндр диаметрінің стандартты мәнін қабылдаймыз: D = 100 мм.

- Кескіш құралдарын жобалау және есептеу.

8 мм ені бар кілт жолын өңдеу үшін біз ГОСТ 9140-78 сәйкес қатты кілт диірменін таңдаймыз.

Ұңғыманың тереңдігі 4 мм, ұзындығы 40 мм, фрезерлік станоктың моделі 692M, болат материал 45 болат ГОСТ 1050-88 Жіберу Айналу жылдамдығы n = 950 айн / мин; кесу жылдамдығы v = 14, 9 м / мин; айналмалы кесу күші Pz = 88. 9 N, осьтік кесу күші Px = 17. 78N Кескіштің жұмыс бөлігінің геометриялық және жобалық параметрлерін анықтаймыз

ГОСТ 9140-78 бойынша таңдаңыз Helix Groove бұрышы: Алдыңғы бұрышы: 5˚ (құрылымдық болат үшін) Артқы бұрышы b = 12 ± 2˚ Негізгі бұрыш c = 90˚

есу тістері z = 2

Кескіш тістің биіктігін анықтаңыз:

мұндағы К - кескіш түріне байланысты тістің биіктігі коэффициенті (K = 0. 9)

мм

Кескіштің артқы жағынан алдыңғы бетіне өту радиусы:

(3. 2)

мұндағы Ks - чипті орналастыру коэффициенті (Ks = 3-4, Ks = 3, 5)

Қабылдау r = 1, 1 мм

Таспаның ені f ГОСТ 9140-78 бойынша таңдалады

f = 1 мм

Кескіштің жұмыс бөлігінің ұзындығының 100 мм-ге шаққандағы кері диаметрі (диаметрі жағына қарай азайту) : D = 8 мм болуы керек.

Кері шүмек - 0, 04-0, 10 мм; қабылдау ≈ 0, 05 мм

- Өлшеу құралдарын жобалау және есептеу - кронштейн

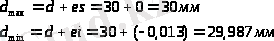

- Шекті ауытқулар білікті таңдауы:

es =0 мм

ei = -0, 013 мм

- Біліктің максималды өлшемдерін есептеу:

(3. 3)

(3. 3)

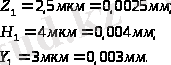

- Ауытқуларды анықтау және колибрді жақшаға қосуы, мм:

(3. 4)

(3. 4)

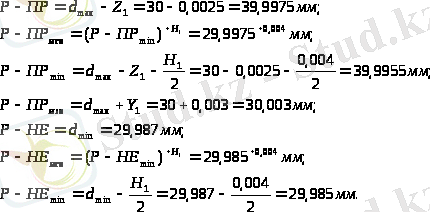

- Шекті және атқарушы колибрді жақшаға кіруін санау:

- Механикалық шеберхана секциясын жобалау.

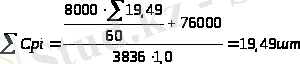

3. 1. Жабдықтардың санын есептеу және оны жүктеу.

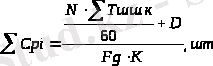

Қосымша жүктемесі бар шығыс көлемін өндіру үшін қажетті машиналардың қажетті саны:

(3)

(3)

N - тапсыру бойынша бөлшектердің жылдық көлемі, дана.

N = 8000 дана.

- - бөлік сомасы - бөлшектерді дайындаудың есептеу уақыты, мин.

- = 19. 49 минут

D-тиеу, арт. сағ

D = 76, 000 ст. сағ

Жабдықтың тиімді жұмыс уақыты, сағат.

Fg = 38. 36

К = 1, 0 - коэффициент

D-тиеу, арт. сағ

D = 76, 000 ст. сағ

Жабдықтың тиімді жұмыс уақыты, сағат.

Fg = 38. 36

К = 1, 0 - коэффициент.

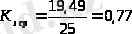

Әр топқа арналған жабдықтың жүктеме коэффициенті формула бойынша анықталады:

;

;

Мұндағы С - әр жұмыс үшін машиналардың қабылданған саны, дана.

Жабдықтың орташа жүктеме коэффициенті формула бойынша анықталады:

;

;

Кесте 4

, мин.

, мин.

, шт.

, шт.

, шт.

, шт.

.

.

- Аймақты жоспарлау және анықтау

Өндіріс алаңының құрамы өндірілетін өнімнің сипатымен, процестің түрімен, өндіріс көлемімен анықталады.

Сайтта бөлімді өңдеудің технологиялық процесін орындауға арналған жабдық бар. Басқару бөлімі, көмекші болып табылатын сақтау бөлмелері.

Орташа сериялы өндіріс үшін біз өңдеудің түрлері бойынша машиналарды орналастырудың топтық әдісін (бұрау, фрезерлеу, бұрғылау, тегістеу және т. б. ) қабылдаймыз.

Колонналар арасындағы аралықтың ені L = 18 м және колоннаның ұзындығы t = 12 м. Ғимараттың биіктігі - 6 м.

Lpr = 2500 мм негізгі өтпе жолдың көлемін анықтаймыз, ол материалдарды, дайындамаларды және адамдардың қозғалысын тасымалдауға арналған. Біз дайындамаларды электр машиналары арқылы жылжытамыз, өйткені дайындаманың салмағы 10 кг-нан аз. Торапты күтіп ұстау үшін жүк көтергіштігі 5 тонна кран сәулесін қолданамыз.

Біз машиналарды аралық бойымен орналастырамыз, учаскенің ауданын жақсы пайдалану үшін көлденең бағытта дөңгелек тегістеу машиналарының тобын ұйымдастырамыз.

Технологиялық процеске сәйкес, біз осы механикалық секцияға кемінде әрқайсысының ауданы бар шеберлер мен контроллерлер үшін орындарды орналастырамыз.

Аймақтың жоспарына сәйкес сайттың ауданы: S = 641

Шеберханада өрт қауіпсіздігін сақтау үшін мыналарға тыйым салынады: осы мақсатқа арналмаған жерлерде темекі шегуге; кіреберістер мен жолдарды, су көздеріне жақындауды, өрттен қашуды, өрт сөндіру құралдарын, электр станциялары мен желдету камераларын.

Тегістеу станоктарында жұмыс жасағанда жұмысшылар қауіпсіздік көзілдірігі мен қалқандарды қолдануы керек;

Тегістеу жұмыстарын орындау кезінде жұмысшы тегістеу доңғалағының жағында болады;

Комплексті міндетті түрде қолдану, шашты шляпаның астына байлау, күртешенің жеңдері бекітілген;

Слесарь жұмысы кезінде бөлікті қысу үшін штанганы пайдалану керек;

Арнайы щеткамен жұмыс орнынан фишкаларды алып тастаңыз;

Бұрау жұмыстары кезінде картриджді ауыстыру үшін төсенішті пайдалану қажет;

Бұрғылау жұмыстары үшін қысқыш құрылғыларды пайдаланыңыз.

Өрт қауіпсіздігі шаралары:

- ғимарат ішінде өрт кедергілерінің қажеттілігі, өрт сөндіру техникасының болуы;

- өрт сөндіру құралдарының болуы;

Өрт шыққан кезде адамдарды үйден шығару тәсілдері.

Барлық қызметкерлердің жазатайым оқиғалардың алдын алу және толық алдын-алу үшін және жоғары сапалы жұмыс жасау үшін жағдай жасау үшін қолданылатын қауіпсіз жұмыс ережелерін оқып білу және түсіну өте маңызды.

Егер қауіпсіздік ережелері сақталмаса, жұмысшының денсаулығына зиян келуі мүмкін. Жұмысшылардан еңбек тәртібін сақтау, ұжымдық және жеке қорғаныс құралдарын дұрыс қолдану талап етіледі. Еңбекті қорғау жөніндегі нұсқаулықтың сақталмауы еңбек және технологиялық тәртіпті бұзу болып табылады. Нұсқаулықты бұзған адамдар тәртіп бұзушылықтың сипаты мен салдарына қарай тәртіптік немесе сот тәртібімен жауаптылықта болады.

5. Аймақтың техникалық қауіпсіздігі.

Инженерлік техникада қауіпсіздік және еңбекті қорғау стандарттары бар.

Еңбекті қорғау саласындағы мемлекеттік саясаттың негізгі бағыттары:

еңбек жағдайларын жақсартуға бағытталған заңдар мен басқа да актілерді, мақсатты және салалық бағдарламаларды қабылдау және орындау;

еңбекті қорғауды мемлекеттік басқару;

еңбекті қорғау талаптарының сақталуын мемлекеттік бақылау және бақылау;

еңбекті қорғау саласындағы жұмысшылардың ережелері мен заңды мүдделерінің сақталуын қоғамдық бақылауға жәрдемдесу;

өндірістегі жазатайым оқиғалар мен кәсіптік ауруларды зерттеу;

өндірістегі жазатайым оқиғалардан және кәсіптік аурулардан зардап шеккен жұмысшылардың заңды мүдделерін қорғау;

ауыр жұмыс және зиянды немесе қауіпті еңбек жағдайлары бар жұмыс үшін өтемақы белгілеу;

жұмыс берушілердің қаражаты есебінен жұмысшыларды жеке және ұжымдық қорғаныс құралдарымен, сондай-ақ санитарлық-техникалық құралдармен, медициналық және профилактикалық құралдармен қамтамасыз ету тәртібін белгілеу.

Бұл курстық жобада қызметкерлер мен қоршаған ортаның қауіпсіздігі мен зиянсыздығын қамтамасыз ететін техникалық және ұйымдастырушылық құралдар қолданылады.

Цехтердің механикалық учаскелерінде электр жабдықтарын қауіпсіз пайдалану үшін дабыл беру жүйелері қолданылады. Жұмысшылар үшін жабдықтармен жұмыс істеу кезінде қауіпсіздік стандарттары бар. Жұмыс орнында алғашқы көмек көрсету үшін қажетті құралдар жиынтығы (дәріхана кабинеті), алғашқы көмек көрсету ережелері, жасанды тыныс алу және жүрекке сыртқы массаж жасау керек. Постерлер мен ережелер көрнекті орындарға орналастырылуы керек.

6. Жалпы білік туралы мәліметтер.

6. 1 Басты Біліктің элементті

Негізгі шойын - иінді корпуста орналасқан негізгі мойынтіректе орналасқан білік тірегі.

Байланыстырушы шыбықтың мойны - бұл білік байланыстырушы өзектерге қосылған тірек (тірек мойынтіректерін майлауға арналған май арналары бар) .

Бет - тамыр мен байланыстырушы шыбықтың мойындарын жалғаңыз.

Біліктің (шығырдың) алдыңғы шығыс бөлігі - бұл газ тарату механизмін (уақытты) және әртүрлі қосалқы қондырғыларды, жүйелер мен жинақтарды басқару үшін редуктор немесе қуаттан ажырату білігі орнатылған білік бөлігі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz