Арнайы көпірлі грейферлі кранның жобалануы: негізгі механизмдер, металқұрылым және технологиялық-экономикалық негіздеме

МАЗМҰНЫ

КІРІСПЕ . . . 9

1 Жалпы бөлім . . . 10

1. 1 Жүк көтеретін машиналар жайындағы жалпы мағлұматтар . . . 10

1. 2 Жүк көтеретін машиналардың анықтамасы және оларды жүктеу . . . 13

2 Көпірлі кранды жобалау . . . 16

2. 1 Көтеру механизмін есептеу . . . 16

2. 1. 1 Көтеру механизмінің кинематикалық схемасын таңдау . . . 17

2. 1. 2 Жүк көтеретін арқанды таңдау . . . 17

2. 1. 3 Арқан өтетін блоктарды таңдау . . . 19

2. 1. 4 Арқанды орайтын шығырды есептеп, таңдау . . . 21

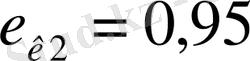

2. 1. 5 Механизмге қозғалтқышты таңдап алу . . . 23

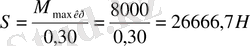

2. 1. 6 Механизмдегі берілісті анықтау . . . 24

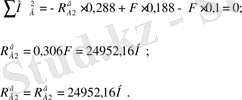

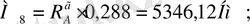

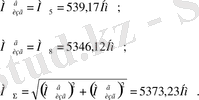

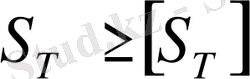

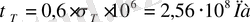

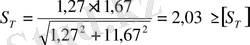

2. 1. 7 Механизмдегі тежеу моментін есептеп, тежегішті таңдау . . .

2. 2 Арбаның қозғалу механизмін есептеу . . . 36

2. 2. 1 Кинематикалық схемасы . . . 38

2. 2. 2 Кедергілерді анықтау . . . 40

2. 2. 3 Механизмге қозғалтқышты таңдап алу . . . 43

2. 2. 4 Механизмге берілісті анықтау . . . 46

2. 2. 5 Механизмге тежегіш таңдау . . .

2. 3 Кранның қозғалу механизмін есептеу . . . 49

2. 3. 1 Кинематикалық схемасын таңдап алу . . . 50

2. 3. 2 Механизмге қозғалтқышты таңдап алу . . . 52

2. 3. 3 Механизмге берілісті таңдап алу . . . 52

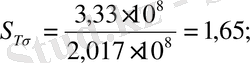

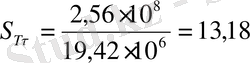

2. 4 Көпірлі кранның металқұрылымын есептеу . . .

2. 4. 1 Тегіс балкалы көпірдің металқұрылымын есептеу . . .

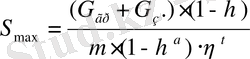

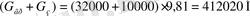

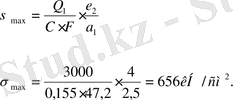

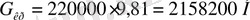

2. 4. 2 Жүктемелелерді есептеу . . .

2. 4. 3 Басты балканың қимасының өлшемдерін таңдау . . .

2. 4. 4 Басты қиманы есептеу . . .

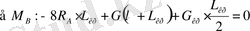

2. 4. 5 Соңғы балканы есептеу . . .

3 Бөлшекті механикалық өңдеу технологиясы

3. 1 Бөлшекті механикалық өңдеу технологиясы

3. 2 Буат ұясының тереңдігін есептеу

3. 3 Білік дайындаудың технологиялық үрдісі

3. 4 Кесу тәртібін есептеу

3. 5 Буат ұясын фрезерлеу

4 Техникалық реттеу . . . 76

4. 1 Қорғайтын жерлендіру . . . 76

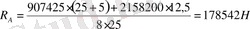

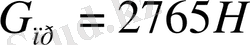

4. 2 Дара жерлендірудің ағып таралуға кедергілер мен потенциалы . . . 80

4. 3 Жер бетіндегі жарты шарлы жерлендіргішті ағып таралуға кедергісі. 82

4. 4 Жер бетіндегі өзекті тік жерлендіргіштің ағып таралудағы кедергісі . . . 84

4. 5 Жер бетіндегі көлденең жерлендіргіштің ағып таралуға кедергісі . . . 84

4. 6 Жерге ендірілген өзекті тік жерлендіргіштің ағып таралуға кедергісі84

4. 7 Жерге ендірілген өзекті көлденең жерлендіргіштің ағып таралуға кедергісі . . . 84

4. 8 Жерге ендірілген пласикалық тік жерлендіргіштің ағып таралуға кедергісі . . . 85

4. 9 Жердің электірлік кедергісі . . . 86

4. 10 Топтық жерлендіргіштің ағып таралуына кедергісі . . . 89

4. 11 Жерлендіргіштің кедергісін есептеу . . . 92

4. 12 Құрылғыны орнату және олардың жұмысы . . . 93

5 Экономикалық бөлім . . . 96

5. 1 Жұмысшылардың санын анықтау . . . 96

5. 2 Қызметкерлер . . . 96

5. 3 Жалақы қорын есептеу . . . 97

5. 4 Негізгі жалақы қорын есептеу әдісі . . . 98

5. 5 Өзіндік құнды есептеу . . . 101

ҚОРЫТЫНДЫ

ӘДЕБИЕТТЕР ТІЗІМІ

АНДАТПА

Дипломдық жобалауда арнайы көпірлі кранның негізгі механизмдерін және темір құрылымын есептеп, олардың кейбір ерекшеліктерін көрсеттік. Жобалау барысында қозғалтқышты, тежегішті, айырғышты таңдағанда әрбір механизмді өз алдына таңдай білу керек екеніне көзіміз жетті. Таңдап алғаннан соң міндетті түрде тексеріп, біздің жобалаған машинамызға сәйкес келетініне күмән болмауы керек. Көпірлі кранның жүктерді тиеп-түсіруге тиімді екеніне көзіміз жетті.

АННОТАЦИЯ

В дипломном проектировании вычеслили основные механизмы мостового крана и состав железа, а также указали их некоторые свойства. При проектирование мы убеделись в том что к каждому механизму надо подбирать нужный двигатель, тормоз, и муфту. После того как выбрали механизмы надо убедится в том что они подходят к нашей проектировающей машине. Мы убеделись в том что мостовой кран является экономичным для погрузки и выгрузки груза.

КІРІСПЕ

Көтеріп - тасымалдау машиналары ерте заманнан адамдар өздерінің күн көрісін жеңілдету үшін, жүкті жоғары көтеріп немесе бір жерден бір жерге тасымалдаудың әр түрлі әдістерін ойлап тапқан. Өте ертеде б. э. д. ХІ-ХІІ ғасырларда, Египедте, Араб елдерінде салмақтары 90 тоннадан тұратын ірі-ірі тастарды бірнеше мың шақырымнан тасымалдап, биіктігі 1000 метрден асатын биіктікке көтерген. Ауыр тастарды астарына бөрене ағаш тастап, сол ағаштардан сырғытып тасымалдаған. Жүкті жоғары жағына екінші иінді ағаштарды байлап, солар арқылы жүкті жоғары көтеру тәсілін ойлап тапқан. Бұл тәсіл қазіргі замандағы көтеретін крандардың негізін қалайды осыдан кейінгі көтеріп-тасымалдау әдістері Римде, Грецияда өте жоғары қарқынмен дамыды.

Халық шаруашылығының кез келген саласында атап айтқанда тау-кен өнеркәсібінде, метал өндіру саласында, ауыл-шаруашылығында, құрылыста, жеңіл тамақ өнеракәсібінде және машинажасау өнеркәсібінде жүкті көтеріп-тасымалдайтын машиналардың бірнеше түрлері қолданылады. ХVІ ғасырдың аяғына таман көтеріп-тасымалдау машиналары Ресейде өте жоғары қарқынмен дамыды. Алғаш рет Ресейде көтеріп-тасымалдау машиналарына бумен қозғалатын қозғалтқышты орыс механигі Фролов И. К. ойлап тапты. Содан бері бірте-бірте Ресейдің Петербург, Кранштат қалаларында алғаш рет көтеріп-тасымалдау машиналарын шығаратын зауыттар ашылды. Октябрь революциясынан кейін кеңес одағында көтеріп-тасымалдау машиналарына қатты көңіл бөліп, бірнеше зауыттар ашылды және Мәскеуде көтеріп-тасымалдау машиналарын зерттейтін ғылыми зерттеу институты ашылды (ВНИИПТмаш) . Осылай дамудың арқасында қазіргі заманда өте ауыр жүк көтеретін көтеріп-тасымалдау машиналары қолданылды.

1 Негізгі бөлім

1. 1 Алматы ауыр машинажасау зауытының тарихы

17 қараша 1941 жылы Алматы ауыр машина жасау зауыты іске қосылды. Бұл мекеме, машиа жасау нарығында 60 жылдан астам уақыт істеуде және де зауыт өнімі тек ТМД ғана емес, сонымен қатар 32 елге кең танымал. Бүгінде ААМЖЗ - Қазақстан зауыттарының алдыңғы қатарларының бірі.

Компания инженерингпен, өндіріспен және де келесідей машиналар мен қондырғыларға сервистік қызмет көрсетумен айналысады:

- Металлургия саласындағы қондырғылар

- Жалпы өнім өндіру бағытында

- Мұнай және газ өндіру қондырғыларына

- Тау кен қондырғыларына

ААМЖЗ сыйлықтары мен жетістіктері бар, олар: 1994 ж. - ”Алтын глобус” - өнім сапасына және әлем экономикасына пайдасын келтіргені үшін, 1996 ж. - ”Халықаралық брилиантты жұлдыз сапасына” - Халықаралық маркетинг институтының наградасы, ААМЖЗ өнімдерін сатып алушылардың арасында бақылау барысында берілді.

ААМЖЗ ғажайып технологияларымен және де мамандарымен Қазақстан Республикасының машинажасау саласында ерекше орын алады. Тұтынушының нақты сұранысына бағыттала отырып, тиімді әрі оптималды шешімдерді жинақтай келе, өнімнің жоғары техникалық мінездемесіне сәйкесінше таңдап жасап береді. Мамандардардың ондаған жылдар бойы өндіріс саласындағы алған дәрежесіне байланысты, қазіргі таңда ААМЖЗ-ға кез-келген тапсырыспен жұмыс жасауға мүмкіндік беріп отыр. Яғни айта кетерлік, жобалаудан өндіруге дейін және де шыққан өнімге сервистік қызмет көрсетуге жайдай туып отыр.

Бүгінде ААМЖЗ жетістіктері - бұл жаңа технологиялар және де қазіргі заман талабына сай басқару, жоғары сапа стандарты.

1. 2 Көтеру тасымалдау машиналары

Көтеру тасымалдау машиналары ерте заманнан адамдар өздерінің ауыр еңбектерін жеңілдету үшін әртүрлі әдістерді ойлап табудың негізінен құралады. Кез келген өндірісте шикізат өндіруден бастап дайын өнімдерді адамдарға тұтынуға жеткізгенге дейін көтеріп тасымалдаудың бірнеше әдістері қолданылады. Өте ертеде Египет пен Вавилонда ертедегі Римде алғаш рет жүкті көтерудің тәсілдерін қолданған. Салмағы 90 тонналық тасты тасымалдап пирамида тұрғызған.

Одан бері Италияда, Грецияда жүкті көтеріп-тасымалдаудың тәсілдерін ойлап табу өте жоғары қарқынмен дамыған. 14 ғасырдың аяғында 15 ғасырдың басында жүкті көтеріп тасымалдаудың тәсілдері Ресейде өте жоғары қарқынмен қолға алынады. Көтеріп-тасымалдаудың дамуына орыс механиктерінің үлесі өте зор. 1703 жылы Петрозаводскде шойын құятын заводта орыс механигі Пролов алғаш рет шойын құятын ыдысты көтеріп тасымалдаудың әдісін ойлап тапты. Одан кейін Алтай заводында жүк көтерудің жер жүзінде теңдесі жоқ тәсілдері қолданылады. 1769 жылы салмағы 1000 тонна тұратын қоңырауды орыстар Питер қаласына әкеліп қондырды. Одан кейін I-ші Петрдің ескерткішін әртүрлі әдістермен көтеріп қойды. Одан бертін келе бірнеше за уыттар ашылды.

Көтеріп тасымалдау машиналары халық шаруашылығының кез келген саласында қолданылады. Әрбір өнімнің бағасы жетпіс, жетпіс бес пайызы өнімді дайындау кезіндегі тасымалдауға кеткен шығыннан тұрады.

Көтеріп тасымалдау машиналары атқаратын қызметіне байланысты негізгі үш топқа бөлінеді.

1-сурет. Көтеріп тасымалдау машиналары

1-сурет. Көтеріп тасымалдау машиналары

Жүк көтеру машиналары - дегеніміз жұмыс істеу барысында яғни жүкті көтеріп тасымалдағанда үзіліспен жұмыс істейтін машиналарды яғни жұмыс істеу уақытымен арасындағы үзілістері кезектесіп отырады. Мұндай машиналарды циклді машиналар тобына жатқызады. Мұндай машиналар жүкті тік жоғары көтереді.

Үздіксіз тасымалдау машиналары дегеніміз - жұмыс істеу барысында тоқтамайтын яғни бір жағынан жүкті тиеп жатса екінші жағынан түсіріп жататын машиналарды айтамыз.

Мұндай машиналарды тасымалдаудан басқа құрастыру жұмыстарында да қолданады. Мұндай машиналарға жататындар:конвейерлер, гидроқондырғылар, пневмоқондырғыштар және элеваторлар.

Өз кезегінде екі түрге бөлінеді: тарту элементі бар және тарту элементі жоқ конвейерлер.

Тарту элементі бар конвейерлерге жататындар: таспалы конвейерлерге жататындар: таспалы конвейерлер, шынжырлы, қырғыш, шөмішті және аспалы конвейерлер.

Тарту элементі жоқ конвейерлерге: бұрамалы, роликті, көлбеулі, дірілдеуік, адымдайтын конвейерлер.

Элеваторлар және арнайы конвейерлер дегеніміз - әдейі бір жүкке арналып жасалынған машиналар. Бұған жататындар: шөмішті элеватор, таспалы элеватор, шөмішті шынжырлы элеватор, эскалатор.

Жүкті тиеп-түсіретін машиналарға қоймаларда сырттан келген жүкті түсіретін немесе сыртқа жіберетін жүкті салатын машиналар жатады.

1. 3 Жобаланып жатқан арнайы көпірлі грейферлі кран туралы қысқаша мағлұмат

Көпірлі крандарды пайдалану арқылы тиімді жұмыс істеу бірден-бір өндірістің ажырамас бөлігі болып отыр, яғни мекемелерде (предприятия) және де қоймаларда тиеп-түсіру жұмыстарында қолданылады.

Көпірлі крандарды жабық қоймалар мен цехтарда қолдану, сонымен қатар ашық қойма терминалдарында және де ашық алаңқайларда пайдалану мүмкіндіктері көтеріп-тасымалдау механизмдерінің айрықша орын ауыстырмас түріне айналып отыр. Кран арбашасының арналуы, яғни: ілмекті, магнитті-грейферлі, грейферлі және т. б. болуына байланысты, бір балкалы көпірлі кран және екі балкалы көпірлі крандардың қолдану аясын кеңейтеді.

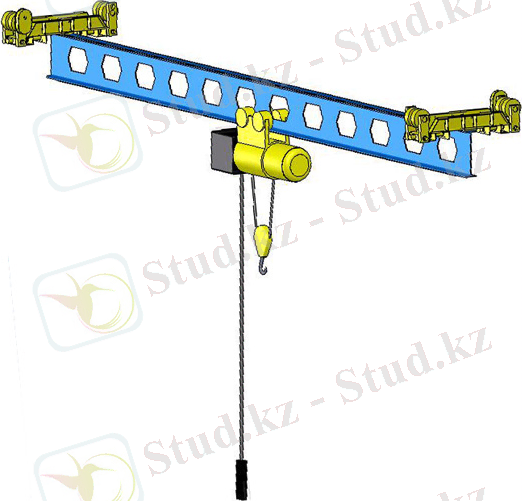

2-сурет. Бір балкалы көпірлі кран

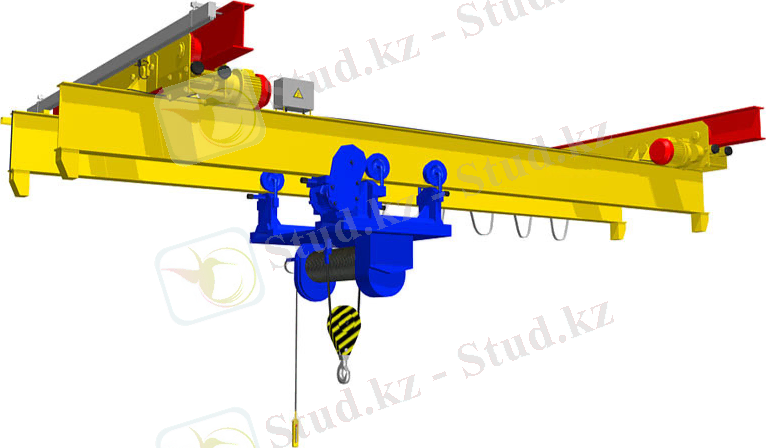

3-сурет. Екі балкалы көпірлі кран

Жалпы жағдайда көбіне бір балкалы көпірлі крандар қолданылып жатады, алайда жүк салмағының жоғары болуына байланысты екі балкалы крандар да қолданылады. Олар көбіне арнайы тапсырыспен жасалады және де машинажасау, металлургия саласында қолданылады. Бұл крандар ауыр, өте ауыр жұмыс режимінде жұмыс атқарады. Екі балкалы көпірлі крандар кабинадан, еденнен, радиобасқарумен басқарылады.

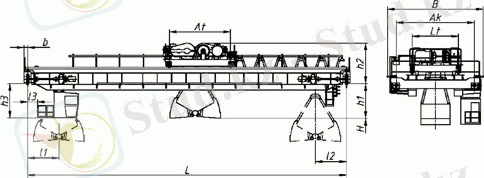

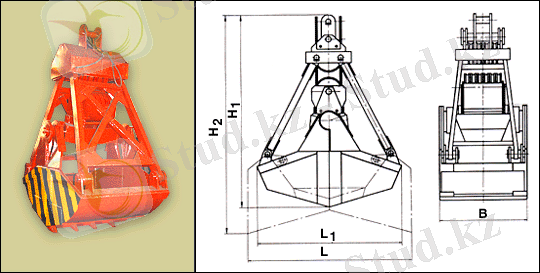

Грейферлі көпірлі кран көбіне температурасы жоғары құйма цехтарында, цехтағы климаттық жұмыс жағдайына байланысты, ашық алаңқайларда грейфердің көмегімен темірбетонды комбинаттарда тиеуге және түсіруде қолданылады. Көпірлі грейферлі кран үлкен өндіріс мекемесіне орын ауыстырмас, таптырмайтын көлік.

4-сурет. Көпірлі грейферлі кран

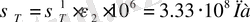

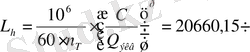

2 Көтеру механизмін есептеу

Кранның көтеру механизмінің кинеметикалық схемасы 5-суретте көрсетілген. Механизмнің басқа крандардағы аталған механизмнен ерекшелігі - жүк көтеру арбашасында орналасуы. Жобаланып отырған бұл кранда жүктің салмағымен қоса арнайы автоматтандырылған жүк қармау құрылғысы грейфердің де салмағын қоса есептейміз.

2. 1 Белгілі мағлұматтар:

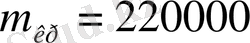

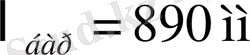

Жүккөтергіштігі, кг

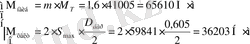

;

;

Грейфердің массасы, кг

;

;

Көтеру жылдамдығы, м/с

;

;

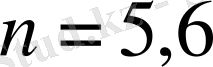

Полиспаста еселігі

;

;

Қозғалу дөңгелектерінің саны

;

;

Беріліс дөңгелектерінің саны

;

;

Жұмыс режимінің тобы 4;

Кранның массасы, кг

;

;

Арнайы қармау құрылғысының массасы, кг

;

;

Қозғалу жылдамдығы, м/с

.

.

2. 2 Көтеру механизмнің кинематикалық сұлбасы

5-сурет. Кранның көтеру механизмінің кинематикалық сұлбасы

6-сурет. Арқан қорының сұлбасы

Берілген схема үшін:

Еселік

;

;

Арқан тармағының саны

;

;

2. 3 Арқанды таңдау және барабанның диаметрін анықтау

Арқанды таңдау келесі теңдеу орындалған кезде іске асады:

; мұндағы

; мұндағы

- қор коэффициенті (жұмыс режимі 4-топ үшін

- қор коэффициенті (жұмыс режимі 4-топ үшін

,

,

), ал

), ал

- жүк салмағының арқанға максималды әсері. Ол келесі формуламен анықталады:

- жүк салмағының арқанға максималды әсері. Ол келесі формуламен анықталады:

, (1)

, (1)

мұндағы

жүктің салмағы;

жүктің салмағы;

спредердің салмағы;

спредердің салмағы;

блоктың ПӘК-і;

блоктың ПӘК-і;

арқан тармағының саны.

арқан тармағының саны.

- жүктің салмағы;

- жүктің салмағы;

Егерде мәндерді орнына қойсақ:

.

.

.

.

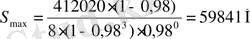

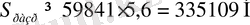

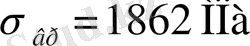

МЕСТ 2688-80 бойынша құрылымы 6х19 (1+6+1/6) +1 бұралмайтын (дәлме-дәл байланысқан) органикалық жүрекшесі бар ЛК-Р арқанын таңдап аламыз.

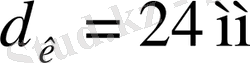

болғандықтан және үзілу күші 335кН аз болғандықтан немесе тең болғандықтан диаметрі

болғандықтан және үзілу күші 335кН аз болғандықтан немесе тең болғандықтан диаметрі

арқан таңдалып алынады. (Арқанның белгігенуі «11-Г-I-СС-Н-1862 МЕСТ 2688-80», бұл дегеніміз арқанның жүк көтеруге арналғанын көрсетеді, I сымның маркасы, белгілеу тобы 1862 МПа, сымның қаптамасы - мырышталған, арқан айқастырылып, бұралмай есілген) .

арқан таңдалып алынады. (Арқанның белгігенуі «11-Г-I-СС-Н-1862 МЕСТ 2688-80», бұл дегеніміз арқанның жүк көтеруге арналғанын көрсетеді, I сымның маркасы, белгілеу тобы 1862 МПа, сымның қаптамасы - мырышталған, арқан айқастырылып, бұралмай есілген) .

Барабанның диаметрі келесі теңдеумен анықталады:

; мұндағы

; мұндағы

- арқанның диаметрі, ал

- арқанның диаметрі, ал

- жұмыс режимінің тобына байланысты коэффициент.

- жұмыс режимінің тобына байланысты коэффициент.

Осылайша,

. Стандартталған барабандар диаметрінің ішінде

. Стандартталған барабандар диаметрінің ішінде

барабаннын таңдап аламыз [4] .

барабаннын таңдап аламыз [4] .

2. 4 Барабанның ұзындығын және оның айналу жиілігін анықтау

Еселенген барабанның кесілу қадамы:

Біздің таңдайтынымыз

.

.

Барабанның ұзындығын келесі формуламен анықтаймыз:

, (2)

, (2)

мұндағы

- арқанның барабанға қосылған аумағының ұзындығы;

- арқанның барабанға қосылған аумағының ұзындығы;

- 1, 5 түртілмеген орам;

- 1, 5 түртілмеген орам;

- кесілмеген бөлігі;

- кесілмеген бөлігі;

- жұмыс бөлігі.

- жұмыс бөлігі.

Барабанның кесілмеген бөлігін барабанның тележкаға максималды жақындаған кездегі арқанның ауытқу бұрышын шектеуден анықтаймыз. Құрылымдық тұрғыдан біз оны

деп қабылдап аламыз.

деп қабылдап аламыз.

Барабанның жұмыс істеу бөлігіндегі орам саны:

, мұндағы

, мұндағы

- полиспастаның еселігі.

- полиспастаның еселігі.

Осылайша,

.

.

деп қабылдап аламыз.

деп қабылдап аламыз.

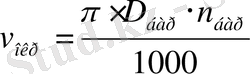

Барабанның айналу жиілігін келесіден таңдап аламыз:

(3)

(3)

Егерде оны өзгертсек,

, мұндағы

, мұндағы

- жүкті көтеру жылдамдығы. Сонда:

- жүкті көтеру жылдамдығы. Сонда:

.

.

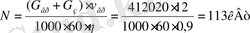

2. 5 Қозғалтқышты таңдау

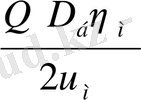

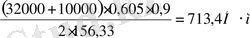

Бізге керекті электрлі қозғалтқыштың қуаты:

. (4)

. (4)

Жұмыс режимінің 4 тобының қосылуы уақыты ҚУ ( ПВ ) =25%, анықтамаларда кездесетін ішінде біз MTН 612-6-ны таңдаймыз. Оның негізгі көрсеткіштері:

Біліктегі қуаты: 112 кВт;

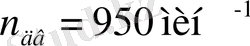

Айналу жиілігі:

;

;

Біліктегі максималды моменті: 3580Нм.

2. 6 Редукторды таңдау

Редуктордың беріліс қатынасы келесіге тең:

.

.

Техникалық тізбектен беріліс қатынасы біздің шығарған беріліс қатынасына жақын Ц2-650 редукторын таңдаймыз, оның беріліс қатынасы

(

(

) .

) .

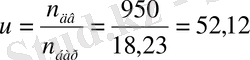

1-мойынтірек, 2-білік, 3-қақпақ, 4-салқындатқыш, 5-ротор өзегі, 6-статор өзегі, 7-статор тұрқы, 8-орам, 9-ротор тұрқы, 10-желдеткіш, 11-мойынтірек, 12-қозғалтқыш қаптамасы, 13-тұрқының қабырғалары, 14-бекіту тесігі, 15-фиксатор.

7-сурет. 4А сериялы жабық желденетін ассинхронды қозғалтқыш

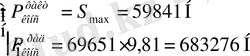

Тыныш жүрісті біліктегі рұқсат етілетін айналу моменті

Тыныш жүрісті біліктегі рұқсат етілетін консольді жүктеме 69651Н

2. 7 Редукторды тексеру:

Момент бойынша:

Сәйкестігі

Рұқсат етілетін консольді жүктеме бойынша:

Сәйкестігі

2. 8 Тежегішті таңдау

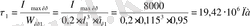

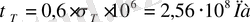

Тежегішті таңдау үшін алдымен оның есептелетін тежелу моментін анықтап алу керек. Оны анықтау үшін алдымен тежелу кезінде қозғалтқыштың білігінің статикалық моментін анықтаймыз:

=

=

=

=

(5)

(5)

мұндағы

- механизмнің жалпы беріліс саны, ол келесі формуламен есептеледі:

- механизмнің жалпы беріліс саны, ол келесі формуламен есептеледі:

(6)

(6)

мұндағы u =3 полиспастаның еселігі;

- редуктордың беріліс саны:

- редуктордың беріліс саны:

(7)

(7)

мұндағы

- барабанның айналу жиілігі=18, 23мин

-1

; n - қозғалтқыштың айналым саны =950мин

-1

;

- барабанның айналу жиілігі=18, 23мин

-1

; n - қозғалтқыштың айналым саны =950мин

-1

;

Есептеліп алынған мәліметтердің мәндерін орнына қойып, қозғалтқыштың тежелу моментін есептейік:

(8)

(8)

Алынған мәліметтерді жақсылап сараптап, арайы техникалық анықтамалардан өзімізге керекті, тежелу моменті біздің есептеген тежегішіміздің тежелу моментіне жақын етіп аламыз.

Электрлі және гидравликалық итергіші бар, екі қалақшалы ТКГ-500 тежегішін таңдаймыз. Оның максималды тежелу моменті=250

[16] .

[16] .

2. 9 Грейфердің есебі

Есептеуге берілгендер:

Жүк көтеру қабілеттілігі Q=32 m

Жүктемесінің мінездемесі-25% ПВ-ға дейін.

8-сурет. Жүк қармау қондырғысы (грейфер)

Беріктілік қоры 3, 5.

Арқанның ең үлкен ашпа бұрышы

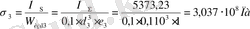

Кесілген мойынының есебі

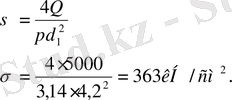

Созылу кернеуі:

(9)

(9)

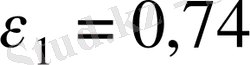

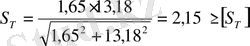

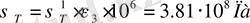

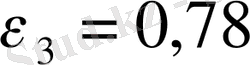

Беріктілік қоры:

(10)

(10)

А-В қимасының есебі

Ауданы:

(11)

(11)

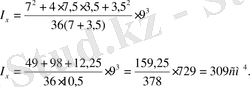

х-х -өсіне қатысты қимасының инерция моменті:

(12)

(12)

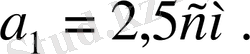

Ішкі бетінен ауырлық орталығына дейінгі аралық:

(13)

(13)

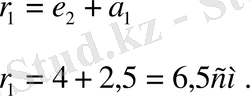

Ауырлық орталығынан қисықтық орталығына дейінгі аралық:

(14)

(14)

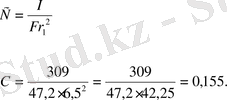

Коэффицицент:

(15)

(15)

А-В қимасының ішкі жағының кернеуі:

(16)

(16)

Беріктілік қоры:

(17)

(17)

С-D қауіпті қимасының есебі.

Әсер ететін күш:

(18)

(18)

Қиманың ауданы:

(19)

(19)

Қиманың ауырлық орталығы арқылы өтетін және С-D өсіне перпендикуляр

x-x -өсіне қатысты қимасының инерция моменті:

(20)

(20)

Қиманың ішкі жағынан ауырлық орталығына дейінгі аралық:

(21)

(21)

Қосымша күш түсетін нүктеден ішкі жағына дейінгі аралық

Қосымша күш түсетін нүктеден қиманың ауырлық орталығына дейінгі аралық,

(22)

(22)

Коэффицицент:

(23)

(23)

Ішкі жағының кернеуі:

(24)

(24)

Беріктілік қоры:

(25)

(25)

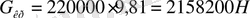

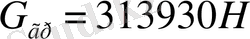

3. Кранның қозғалу механизмі

Краннның жүру механизмінің кинематикалық сұлбасы 3-суретте көрсетілген. Механизм кранның электроқозғалтқышынан вертикалды ілінген цилиндрлік үш кезеңді редуктор арқылы жүріс дөңгелегін қозғалтады. Ал, тежегіш болса редукторға арнайы тұғырық арқылы бекітілген.

3. 1 Қозғалу механизмінің кинематикалық сұлбасы

9-сурет. Кранның жүру механизмінің кинематикалық сұлбасы

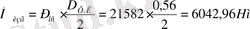

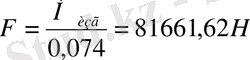

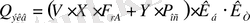

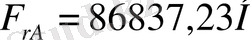

3. 2 Кранның қозғалатын дөңгелектерін таңдау

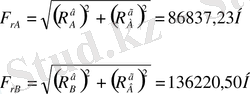

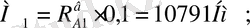

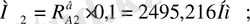

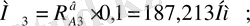

В нүктесіне қатысты моменттердің қосындысы:

; (26)

; (26)

мұндағы

- кран салмағы;

- кран салмағы;

G-арбаша мен кабинаның, грейфер мен жүктің салмағы;

- кранның аралығы;

- кранның аралығы;

- спредердің шеткі жағдайдағы осі мен қозғалыс дөңгелектерінің осьтерінің ара-қашықтығы.

- спредердің шеткі жағдайдағы осі мен қозғалыс дөңгелектерінің осьтерінің ара-қашықтығы.

Сонда қозғалыс дөңгелектеріне әсер ететін жүктеме:

.

.

Келесі беріліс дөңгелектерін таңдаймыз: К2РП-560-1 (ОСТ 24. 090. 0975)

Жай қозғалыс дөңгелектері: К2РН-560-1 (ОСТ 24. 090. 0975)

Диаметрі: 560 мм;

Дөңгелектің материалы -болат 75-2-а-I МЕСТ 14959-79 бойынша, НВ-330 (шынықтырылған және босатылған) .

Рельс - Р43 (МЕСТ 4121-76) {16}.

3. 3 Кран дөңгелегінің білігін беріктікке есептеу

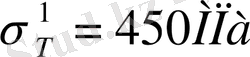

3. 3. 1 Дөңгелек білігін статикалық беріктікке есептеу. Білікті есептеу статикалық беріктік пен қажуға есептеуден тұрады. Статикалық беріктікке есептеу максималды жүктемелердің жұмыс істеуі кезінде; ал қажуға эквивалентті жүктемелердің орташа жұмыс жағдайында есептеледі. Материалы - 40Х

Есептеу үшін келесі жүктемелерді қолданады:

а) вертикальды жазықтық бойынша:

-

қозғалыс дөңгелегіне әсер ететін максималды статикалық қысым;

-

қозғалыс дөңгелегіне әсер ететін максималды статикалық қысым;

-

берілістің массасынан әсер ететін ауырлық күші;

-

берілістің массасынан әсер ететін ауырлық күші;

-

доңғалақтың тоғынының осьтік күші;

-

доңғалақтың тоғынының осьтік күші;

Иілісу моментін келесі формуламен анықтаймыз:

(27)

(27)

мұндағы

- доңғалақтың тоғынының осьтік күші;

- доңғалақтың тоғынының осьтік күші;

-

дөңгелектіің диаметрі.

-

дөңгелектіің диаметрі.

-

осьтік күштің әсерінен пайда болатын қос күш.

-

осьтік күштің әсерінен пайда болатын қос күш.

б) горизонтальды жазықтық бойынша:

-

айналу моменті;

-

айналу моменті;

Реактивті айналу моментінің әсерінен пайда болатын горизонтальды күшті төмендегі формуламен анықтаймыз:

. (28)

. (28)

3. 3. 1. 1 Тіректік реакциялардың мөлшерлерін анықтау. Максималды тіректі реакциялардың мөлшерін қозғалыс дөңгелектерінің қырына әсер ететін осьтік күштің айналу моментінің белгілерінің ауысуы арқылы анықталады. Тіректегі реакция - біліктің осы тірек үшін ең көп моментпен жүктелген кезінде анықталады.

3. 3. 1. 2 Есептелу қималарындағы айналу моменттерін анықтау

Қима 1-1

Қима 2-2

Қима 3-3

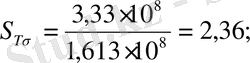

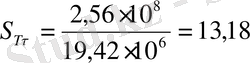

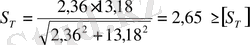

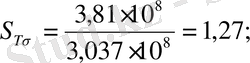

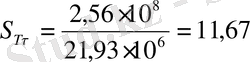

Егерде, статикалық беріктік берік деп саналады егерде

орындалса, бұл жердегі

орындалса, бұл жердегі

аққыштықтың жалпы қор коэффицентінің рұқсат етілетін минималды мәні.

аққыштықтың жалпы қор коэффицентінің рұқсат етілетін минималды мәні.

; (29)

; (29)

Мұндағы

- нормалды және жанама беріктік коэффиценттері

.

- нормалды және жанама беріктік коэффиценттері

.

Қима 1-1

- есептелген қимадағы нормалды кернеуі келесі формуламен анықталады:

- есептелген қимадағы нормалды кернеуі келесі формуламен анықталады:

(30)

(30)

мұндағы

- есептелген қиманың диаметрі;

- есептелген қиманың диаметрі;

- бір кілтекті біліктің майысуға есептеу кезіндегі түзеу коэффициенті;

- бір кілтекті біліктің майысуға есептеу кезіндегі түзеу коэффициенті;

- моменттердің жалпы қосындысы;

- моменттердің жалпы қосындысы;

- 1-қимадағы иілу моменті.

- 1-қимадағы иілу моменті.

Біліктің өлшемдерінің тартылуының шегі келесі формуламаен анықталады:

(31)

(31)

мұндағы

- масштабтық коэффициент;

- масштабтық коэффициент;

- үлгінің аққыштық шегі.

- үлгінің аққыштық шегі.

мұндағы

- бір кілтекті біліктің бұралуының түзеу коэффициенті;

- бір кілтекті біліктің бұралуының түзеу коэффициенті;

- біліктің өлшемдерінің бұрылу кезіндегі аққыштық шегі.

- біліктің өлшемдерінің бұрылу кезіндегі аққыштық шегі.

Берілген біліктің беріктігі дұрыс.

Қима 2-2

мұндағы

- есептелген қиманың диаметрі;

- есептелген қиманың диаметрі;

- бір кілтекті біліктің майысуға есептеу кезіндегі түзеу коэффиценті;

- бір кілтекті біліктің майысуға есептеу кезіндегі түзеу коэффиценті;

- масштабты коэффициент;

- масштабты коэффициент;

- үлгінің аққыштық шегі.

- үлгінің аққыштық шегі.

мұндағы

- бір кілтекті біліктің бұрылуға есептелу кезінде түзеу коэффициенті;

- бір кілтекті біліктің бұрылуға есептелу кезінде түзеу коэффициенті;

- біліктің өлшемдерін ескергенде аққыштықтың шегі.

- біліктің өлшемдерін ескергенде аққыштықтың шегі.

Берілген біліктің беріктігі дұрыс.

Қима 3-3

мұндағы

- есептелетін қиманың диаметрі;

- есептелетін қиманың диаметрі;

- біліктің өлшемдерінің бұрылу кезіндегі түзеу коффиценті:

- біліктің өлшемдерінің бұрылу кезіндегі түзеу коффиценті:

- масштабтық коэффициент;

- масштабтық коэффициент;

- үлгінің аққыштық шегі.

- үлгінің аққыштық шегі.

мұндағы

- бір кілтекті біліктің бұрылуға есептелу кезінде түзеу коэффициенті;

- бір кілтекті біліктің бұрылуға есептелу кезінде түзеу коэффициенті;

- біліктің өлшемдерінің бұрылуының ескергендегі аққыштықтың шегі.

- біліктің өлшемдерінің бұрылуының ескергендегі аққыштықтың шегі.

Келтірілген біліктің беріктігі стандартқа сәйкес келеді [16] .

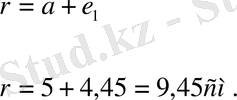

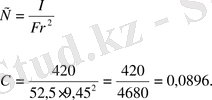

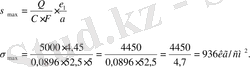

3. 4 Мойынтіректі тексеру

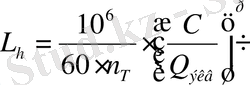

Келтірілген қордың 3622 мойынтірегін тексереміз. Мойынтіректің номинальды жұмыс істеу ұзақтылығы келесі формуламен есептеледі:

(32)

(32)

мұндағы

- роликті мойынтіректің дәрежелік көрсеткіші;

- роликті мойынтіректің дәрежелік көрсеткіші;

- динамикалық жүккөтергіштігі;

- динамикалық жүккөтергіштігі;

- эквивалентті динамикалық жүккөтергіштігі:

- эквивалентті динамикалық жүккөтергіштігі:

(33)

(33)

мұндағы

- айналу коэффициенті;

- айналу коэффициенті;

- радиалды жүктеменің коэффициенті;

- радиалды жүктеменің коэффициенті;

- осьтік жүктеменің коэффициенті;

- осьтік жүктеменің коэффициенті;

- мойынтірек жұмысының қауіпсіздік коэффициенті;

- мойынтірек жұмысының қауіпсіздік коэффициенті;

- температуралық коэффициент;

- температуралық коэффициент;

- мойынтіректегі осьтік жүктеме;

- мойынтіректегі осьтік жүктеме;

- жүкті көтеру кезіндегі мойынтірекке түсетін радиалды жүктеме.

- жүкті көтеру кезіндегі мойынтірекке түсетін радиалды жүктеме.

Орта жұмыс режимінің жұмысы кезінде және жұмыс істеу ұзақтығы 5 жыл кездегі мойынтіректің есептелу қоры:

.

.

Осыдан, тексеріліп отырған мойынтіректің жұмыс істеу ұзақтығы бойынша дұрыс екенін көреміз [15] .

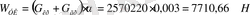

3. 5 Кранның қозғалысына кедергі келтіретін желдің күші мен кран жолының ауытқуын анықтау

Дөңгелектің қырларының және ступицаның бүйір жақтауларының үйкелісін ескергендегі қозғалыс дөңгелектеріне әсер ететін кедергілер:

(34)

(34)

мұндағы

- рельске қатысты қозғалыс дөңгелектерінің қырларының және ступицаның бүйір жақтауларының үйкелісін ескеретін коэффициент. Тербелу мойынтіректері бар цилиндр тәріздес дөңгелектері бар қозғалу механизмінің бөлек берілісі бар көпірлі кран үшін

- рельске қатысты қозғалыс дөңгелектерінің қырларының және ступицаның бүйір жақтауларының үйкелісін ескеретін коэффициент. Тербелу мойынтіректері бар цилиндр тәріздес дөңгелектері бар қозғалу механизмінің бөлек берілісі бар көпірлі кран үшін

;

;

- рельспен жүргендегі қозғалыс дөңгелегінің тербелу коэффициенті. Қозғалыс дөңгелегі болаттан жасалған, диаметрі - 560

мм

, рельстің басы доғалданған, сонымен

- рельспен жүргендегі қозғалыс дөңгелегінің тербелу коэффициенті. Қозғалыс дөңгелегі болаттан жасалған, диаметрі - 560

мм

, рельстің басы доғалданған, сонымен

;

;

- дөңгелектегі біліктің шетмойынның диаметріне әсер ететін қозғалыс дөңгелегінің тірегіндегі мойынтіректің үйкеліс коэффициенті;

d

= 12

см

- қозғалыс дөңгелегінің білігіндегі шетмойынның диаметрі;

- дөңгелектегі біліктің шетмойынның диаметріне әсер ететін қозғалыс дөңгелегінің тірегіндегі мойынтіректің үйкеліс коэффициенті;

d

= 12

см

- қозғалыс дөңгелегінің білігіндегі шетмойынның диаметрі;

- қозғалыс дөңгелегінің тербеліс жолының бетінің диаметрі;

- қозғалыс дөңгелегінің тербеліс жолының бетінің диаметрі;

- кран салмағы;

- кран салмағы;

- жүк салмағы.

- жүк салмағы.

Кранның салмағы әсерінен кран асты жолының горизантальды ауытқуы:

(35)

(35)

мұндағы

- төрт тағанды кран үшін кран асты жолының ауытқуы;

- төрт тағанды кран үшін кран асты жолының ауытқуы;

- кран салмағы;

- кран салмағы;

- жүк салмағы.

- жүк салмағы.

Қозғалтқыштың механизмдерінің қуатын есептеген кезде жұмыс жағдайындағы жел күшін

статикалық жел күшінің

статикалық жел күшінің

70%-ы деп қабылдап аламыз:

70%-ы деп қабылдап аламыз:

Кранның қозғалысына әсер ететін толық статикалық кедергі:

(36)

(36)

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz