Кескіш құралдарды жобалау және есептеу: тартажонғыштар, фасонды кескіштер, бұранда кескіштер және тіс қашауыштар

Кіріспе

Қазіргі таңда машинажасау өндірісінде көптеген құралдар-жабдықтар кеңінен қолданылады. Мысалы, тоқарлы кескіштер бір ғана кесетін бөлігі болады, ал тартажонғыштың ондаған кесетін тістер орналасқан.

Металл кескіш кұралдар өндірістің ең негізгісіі болып табылады. Ол әртүрлі білдектердегі құралдар дайындамаларды өңдеуге қолданылады. Кесу процесінде дайындаманың керекті материал алынады.

Құралкүймешектің қолданылуынан бастап машиналық құралдар бастады. Соның нәтижесінде жоғары өндірісті білдектер қолданылып, дәлдік дәрежесі жоғары бұйымдар жасалына бастады. Машиналық өндіріске өткеннен кейін құралдық сапасын дамытып, жаңа түрлері қарқынды дами бастады.

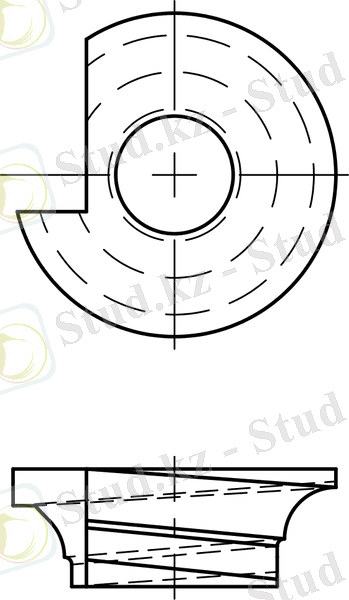

Цилиндрлік тесіктерде кілтек бунақтарды тартажону үшін негізінде екі типті тартажонғыштар қолданылады: жазық денелі және цилиндрлік денелі тартажонғыштар. Ең үлкен тарауды бірінші типті тартажонғыштар алды. 68 а суретте қалындатылған денелі тартажонғыштын қолденең қима тісі қорсетілген, ал 68, б суретте жазық денелі тартажонғыштарда бірінші жоңқа бунақ қима бойынша. Қалындатылған денелі тартажонғыштардын беріктігі жоғары, сондықтан олар жие қолданылады, тек аз диаметрлі тесіктерде кілтек бунақтарды тартажону кезінде әр дейім қолданылмаймыз.

Металлкескіш білдектерде дайындамалардың өңдеу сапасы ол - аспап даярлану сапасына және қолданылатын аспаптық материал физикалық - механикалы мінездемелерінің сапасына тікелей байланысты .

1 Тартажонғышты есептеу

Бастапқы берілгендері:

Аспап үлгісі: Кілтекті тартажоңғыш

Өнделетін беттің ұзындығы - L=190мм.

Дайндаманың материалы - болат 45ХН

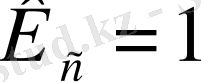

Беттің кедір-бұдырлығы -

.

.

1. 1 Тартажонғыштың негізгі бөлімі

Кілтекті тартажоңғыштар келесі негізгі үлгілерден құралады :

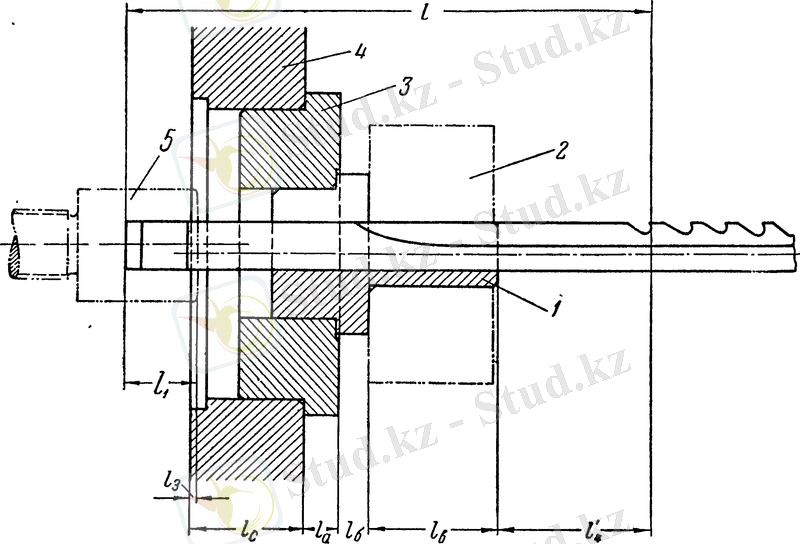

Сурет 1. 1 Кілтекті тартажоңғыштардың білдекте орналасуы

1 -орнатқыш бағыттауышының өтпелі қимасы

2 - өңделетін бұйым

3 - тіреуіш сақина

4 -білдектің тіреу плитасы

5 - тартатын қысқы

Тартажоңғыщтың кесетін бөлігі әдіптің кесілуін қамтамасыз етеді. Тартажоңғыштың таза және өтетін бөліктері кесу күшін азайтып, өңдеу сапасын жоғарылатады.

Калибрлеу бөлігі кесетін дайындаманың соңғы тесігінің өлшемдерін қамтамасыз ету үшін қажет. Бағыттауыш бөліктері тартажонғыштың негізгі бағыттарын және центрлеуін қамтамасыз етеді.

1. 2 Тартажону сұлбасы

Сурет 1. 2- Тартажону сұлбасы

Кілтекті тартажону кілтекті тартажонғыш білдектерде жүзеге асады.

1. 3 Алдыңғы бағыттауыш

Алдыңғы бағыттауыш көлденең қимасындағы пішіні тесіктің пішініне тең болады.

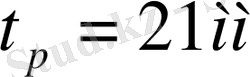

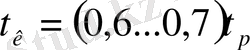

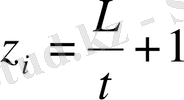

Алдыңғы бағыттауыштың ұзындығы

(1. 1)

(1. 1)

мұндағы, L - тартажоңғыштың ұзындығы.

1. 4 Тартажоңғыштың 1-ші тіске дейінгі ұзындығы

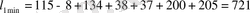

Кілтек тартажонғыштын бірінші тіске дейінгі кашықтық формула бойынша анықталады:

(1. 2)

(1. 2)

мұнда

- саға ұзындығы ( I бөлім 2. 5, 2. 6, 2. 7 кестелер) ;

- саға ұзындығы ( I бөлім 2. 5, 2. 6, 2. 7 кестелер) ;

- білдек үстелінде тесікке қысқыны кіргізу ұзындығы (0…15) ;

- білдек үстелінде тесікке қысқыны кіргізу ұзындығы (0…15) ;

- білдектің тіреу плитасының қалыңдығы;

- білдектің тіреу плитасының қалыңдығы;

- тіреу сақина бөлігінің шығыңқысының ұзындығы;

- тіреу сақина бөлігінің шығыңқысының ұзындығы;

- бағыттаушы орнатқыштың фланец бөлігінің шығыңқысының ұзындығы;

- бағыттаушы орнатқыштың фланец бөлігінің шығыңқысының ұзындығы;

- тартажоңғышты білдектен алмай жұмыс істеу кезінде тетікті орналастыру артықтығы.

- тартажоңғышты білдектен алмай жұмыс істеу кезінде тетікті орналастыру артықтығы.

және

және

тартылатын тесік ұзындығынан 5 - 15 мм көп деп қабылдайды.

тартылатын тесік ұзындығынан 5 - 15 мм көп деп қабылдайды.

Білдекті кесте 9 ([1], бет. 18) . кестеден таңдаймыз:

Білдек моделі - 7720В.

Негізгі жұмыс циклі - қарапайым.

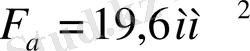

Номиналды тарту күші,

.

.

Күймешіктің ең ұзын жүру жұмысы,

;

;

Жұмыс жүрісінің жылдамдығы,

;

;

Қайта оралу жүрісінің жылдамдығы,

;

;

Жылдамдықты жөнге салу - сатысыз.

Енді 2. 11 [1, ч. 1, бет. 20] кестесінен көлденең-тартажоңғыш білдегінің негізгі сипаттамаларын және отырғызу орнын анықтаймыз.

мм;

мм;

Equation. 3 мм;

Equation. 3 мм;

мм;

мм;

Equation. 3 мм;

Equation. 3 мм;

Equation. 3 мм;

Equation. 3 мм;

мм;

мм;

1. 5 Артқы бағыттауыш

Бағыттауыш пішіні мен мөлшерлерін артқы бағыттауыштың тартажоңғыштың тесігінің пішіні мен мөлшері арқылы анықтай аламыз. Сонымен артқы бағыттауыштың ұзындығы:

(1. 3)

(1. 3)

1. 6 Тартажоңғыштың кесу бөлігін есептеу

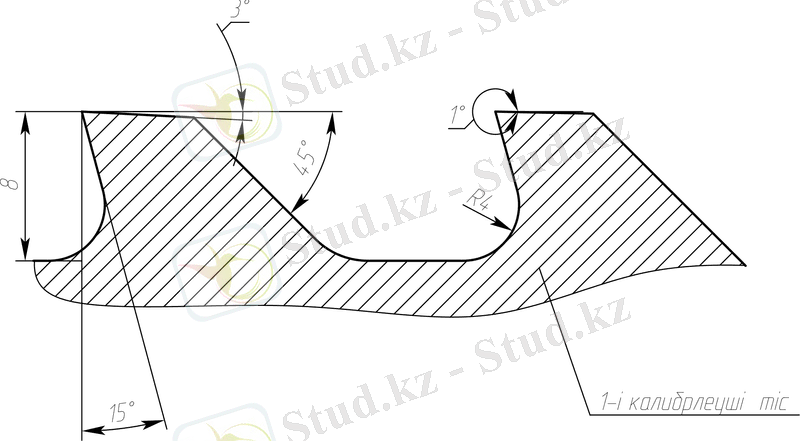

Кесу бөлімінде кескіш және калибрлеу тістері орналасқан. Тістер жоңқа жырашығының үлкен ауданына ие, сондықтан олардың арасында тістің сынуы және іліеісу аз болады.

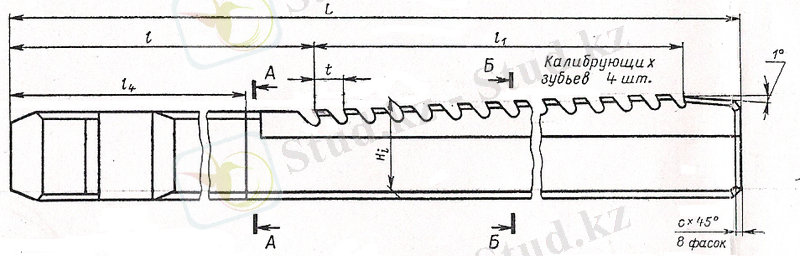

Сурет 1. 6. Кескіш және калибрлеу тістерінің профилі

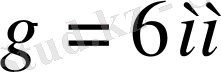

мұнда, t - тістер қадамы;

h - тістер биіктігі;

r - шұңқырдың радиусы;

R - арқабеттің радиусы;

g - тістердің желке ені.

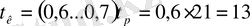

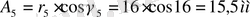

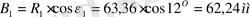

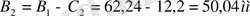

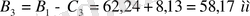

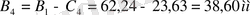

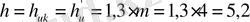

1. 6. 1 Қадам мөлшері мен тістің өлшемі

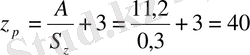

Кескіш тістер қадасы

, (1. 4)

, (1. 4)

,

,

мұндағы, m - коэффициент.

Тістер қадамы мен өлшемдері (2. 16 кесте) бойынша анықтаймыз.

Жалпы өлшемдер:

;

;

;

;

;

;

;

;

Калибрлеу тістерінің қадамы:

(1. 5)

(1. 5)

Тістердің негізгі өлшемдері:

;

;

;

;

;

;

;

;

1. 6. 2 Алдыңғы бұрышты таңдау

Алдыңғы бұрыштың мөлшері өңделетін беттің құрамына байланысты таңдап алынады. Алдыңғы бұрыш шамасы (2. 17 кесте) [1, б. 1, бет. 26] . Ендеше, легірленген болат үшін

.

.

1. 6. 3 Артқы бұрышты таңдау

Артқы бұрыш көбінесе аз мөлшерде кездеседі. Мысалы, 2-3

0

. Егер, тартажоңғышытың тесік өлшемдері өте дәл болса, онда бұрыш мөлшері азырақ етіп алынады.

кесте [1] бойынша таңдаймыз.

кесте [1] бойынша таңдаймыз.

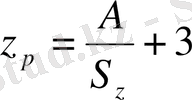

1. 6. 4 Тістің берілісін анықтаймыз

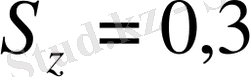

Тістің берілісі, S

z

, ол - келесі әрбір кесуші тіс диаметрінің үлкеюімен қамтамасыз етіледі. Тістік беріліс прогресивті тартажоңғыш үшін 0, 1 - 0, 3 ( қара тістер), аралық және таза тістер үшін тістік беріліс азайады.

қабылдаймыз.

қабылдаймыз.

1. 6. 5 Тістің жоңқа бунағының толтыру коэффициенті

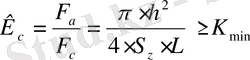

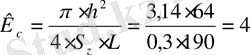

Жоңқа бунағының толтыру коэффициенті, ол кішкене қанаудың жоңқалармен толып, бітеліп қалмауын және тістердің сынбауын қадағалау үшін қажетті коэффициент. Жоңқа бунағының толтыру коэффициенті:

, (1. 6)

, (1. 6)

мұнда,

- жоңғыштың көлденең ауданы;

- жоңғыштың көлденең ауданы;

- бунақ тереңдігі;

- бунақ тереңдігі;

- тістік беріліс;

- тістік беріліс;

- тартажоңғыш ұзындығы.

- тартажоңғыш ұзындығы.

Коэффициенттің ең аз мәні K min . 2. 20 [1, б. 1, бет. 29] кесте арқылы анықталады, К min =К табл. =4. Осыдан шарт орындалады.

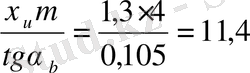

1. 6. 6 Бір уақытта жұмыс істейтін тістердің ең көп саны

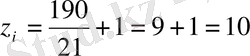

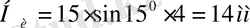

. (1. 7)

. (1. 7)

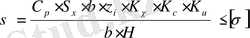

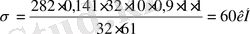

1. 6. 7 Тартажоңғышты беріктікке есептеу

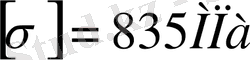

(1. 8)

(1. 8)

мұнда,

- тартажону күштеу коэффициенті ( кесте 22) ;

- тартажону күштеу коэффициенті ( кесте 22) ;

- көрсеткіш дәрежесі;

- көрсеткіш дәрежесі;

(кесте 24) ;

(кесте 24) ;

, кілтекті ойықтың ені;

, кілтекті ойықтың ені;

, тартажоңғыштың биіктігі;

, тартажоңғыштың биіктігі;

;

;

;

;

;

;

;

;

К

, К

u,

К

с

- алдыңғы бұрыш мөлшеріне түзету коэффициенті, құрамы СОЖ, тістердің тозуы.

, К

u,

К

с

- алдыңғы бұрыш мөлшеріне түзету коэффициенті, құрамы СОЖ, тістердің тозуы.

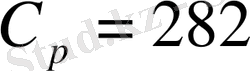

С

р

и х-ті 22 кестеден, ал К

, К

u

, К

с

-ты 2. 23 кестеден,

, К

u

, К

с

-ты 2. 23 кестеден,

24 кестеден қабылдаймыз.

24 кестеден қабылдаймыз.

- Кесу тістердің саны

Кілтекті тартажонғыш кесу тістердің саны.

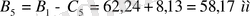

(1. 9)

(1. 9)

мұнда:

- қара секцияға беріліс;

- қара секцияға беріліс;

А - әдіп мөлшері.

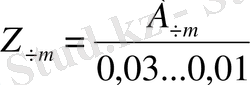

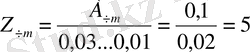

Таза тістер саны

(1. 10)

(1. 10)

8 квалитет үшін таза тістер әдібі 0, 10…0, 12 болады.

Қара тістер саны

(1. 11)

(1. 11)

Калибрлеу тістерінің саны

, өйткені калибрлеу тістерінің саны тартылатын тесік бетінің сапа дәлдігіне қажет өлшем тұрақтылығының талаптарына қатысты 6 . . . 20 деп қабылданады.

, өйткені калибрлеу тістерінің саны тартылатын тесік бетінің сапа дәлдігіне қажет өлшем тұрақтылығының талаптарына қатысты 6 . . . 20 деп қабылданады.

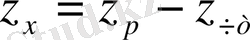

Жалпы тістер саны

1. 6. 9 Жалпы әдіп

(1. 12)

(1. 12)

1. 7 Тартажоңғыштың жалпы ұзындығы

(1. 13)

(1. 13)

1. 8 Кесу бөлігінің материялын таңдау.

Кесу бөлігінің материялы тарту бөлшегінің материялына байланысты кесте. 37 ([1], бет. 50) тағайындалады .

45 ХН легірленген болатты таңдаймыз.

2 Фасонды кескішті есептеу және құрастыру

2. 1 Жалпы фасонды кескіштерге сипаттама беру

Фасонды кескіштер конструкцияларына байланысты стержнді, призмалық және дөңгелек фасонды кескіштер болып бөлінеді (сурет 2. 1) .

Негізгі қозғалыс бағытына қарай фасонды кескіштер тоқарлық білдектің айналу қозғалысында жұмыс істеуші және үңгілеу немесе ұңғылау білдектеріндегі дайындаманың ілгерілемелі немесе кескіштің бағыты болып бөлінеді. Фасонды кескішке берілетін берілістің бағыты бойынша радиалды және тангенциалды болып бөлінеді. Кейбір фасонды кескіштерде профиль жазықтығы корпусына қатысты ауытқу болады. Дөңгелек фасонды кескіштерде профиль жазықтығындағы бүйір бетінің ауытқуы арқы винттік жазықтығына байланысты туындайды (сурет 2. 1) .

Сурет 2. 1 Фасонды кескіш профилі

бұрышқа алдыңғы шеті қайралған және шеткі беттері жұмыс бетіне перпендикуляр кескіштер өте кең таралған. Және олар фасонды кескіштердің ішіндегі

негізгі үлгісі

болып табылады (сурет 2. 2)

бұрышқа алдыңғы шеті қайралған және шеткі беттері жұмыс бетіне перпендикуляр кескіштер өте кең таралған. Және олар фасонды кескіштердің ішіндегі

негізгі үлгісі

болып табылады (сурет 2. 2)

Сурет 2. 2 Фасонды кескіштің негізгі үлгісі

Әдетте, фасонды кескіштерде ең кіші радиусқа сәйкес келетін торап нүктесі дайындаманың ось деңгейінде орналасады. Оны базалық нүкте ретінде алуға болады.

Алдыңғы бет ұштауларының бұрышы

> 0 және

> 0 және

> 0 дайындаманың ось деңгейіне сәйкес бір сызық болып орналасуы мүмкін. Ол - фасонды кескіштің базалық сызығы.

> 0 дайындаманың ось деңгейіне сәйкес бір сызық болып орналасуы мүмкін. Ол - фасонды кескіштің базалық сызығы.

2. 2 Фасонды кескіштердің негізгі өлшемдері мен конструкцияларын таңдау

Дөңгелек фасонды кескіштерді дайындау жеңіл болғандықтан, оларды шығару өте жоғары, сондықтан өзіндік баға құны төмендеу болып келеді. Дөңгелек фасонды кескіштернмен ішкі фасонды беттерді өңдеу өте ыңғайлы болып келеді.

Фасонды кескіштердің кемшіліктері:

- өкпек ұшталу бұрышыныңазаюы себебінен терең профильді беттерді өңдеу мүмкіндігі азаяды.

- Жүз кесетін жиектерінің майысуы алдыңғы бет кескіші профилі конустық учаскелерінің кесіп өтуі жанында туындайды.

Фасонды кескіштердің кесу бөлігіне қатты қортпаларды қолдану кең таралған жоқ. Сондықтан фасонды кескіштерге алты пластинкаларға дейін жабыстырылады.

Тұтас қатты қорытпаларынан және бекіткіштерден тұратын арнайы құралдармен жалпақтығы кішкене беттерді немесе ұсақ тетектерді өңдеу үшін қолданылады.

Диаметрі кішкентай немесе қоспа кескіш ұстағышы дөңгелек фасонды кескіштер пластифицираланған қатты қорытпадан әзірлене алады .

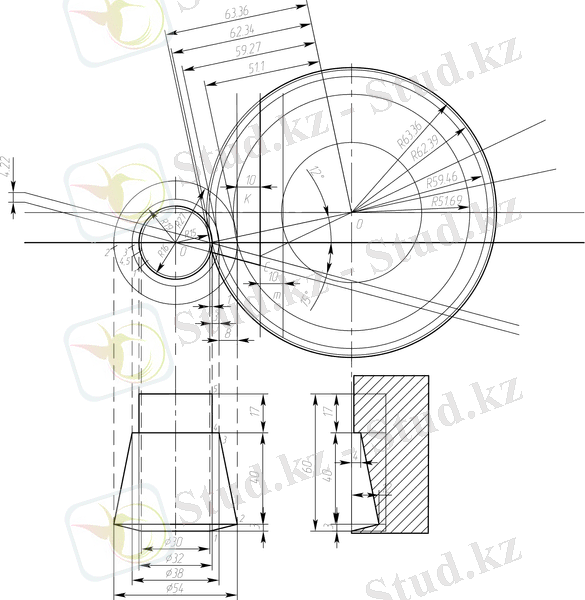

Дөңгелек фасонды кескіштердің конструктивты өлшемдері (сурет 2. 3) 2 [4, ч. 1, с. 5] кестеде берілген.

Сурет 2. 3 Дөңгелек күрделі кескіш

Болатты үнемдеу мақсатында дөңгелек фасонды кескіштердің аз диаметрлі түрлерін қолдану тиімді. Бір жағынан оны үлкейткен жөн. Себебі, кесу барысында жылу шығаруды азайтып, кесу жылдамдығын көбейте аламыз. Бірақ, 100-200мм диаметрлі дөңгелек фасонды кескіштер практикада мүлдем қолданылмайды.

Фасонды кескіштердің геометриясы.

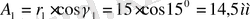

Дайындама материалына байланысты дөңгелек фасонды кескіштердің алдыңғы және артқы бұрыштары болаттан және легирленген болаттан жасалынады (кесте 3) [4, ч. 1, с. 6] . Механикалық қасиеттері:

= 800-1000 МПа, НВ = 235-290,

= 800-1000 МПа, НВ = 235-290,

= 15

0

,

= 15

0

,

= 12

0

.

= 12

0

.

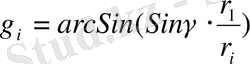

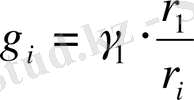

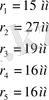

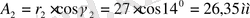

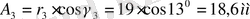

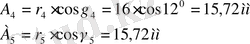

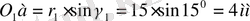

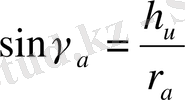

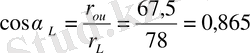

Жоғарыдағы өлшемдер нүктеге қатысты алынады. Ол дөңгелек фасонды кескіштің үлкен диаметрінде орналасқан (нүкте 1) . Профильдің басқа учаскелеріндегі алдыңғы бұрыш мына формуламен есептелінеді:

, немесе

, немесе

,

,

мұнда r 1 - 1-нүктедегі тетіктің радиусы;

i

, r

i

- профильдің кез келген ачаскесіндегі алдыңғы бұрыш және тетектің радиусы.

i

, r

i

- профильдің кез келген ачаскесіндегі алдыңғы бұрыш және тетектің радиусы.

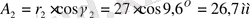

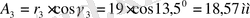

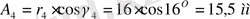

2. 3 Тетіктің есептік өлшемдерін анықтау

Даыйндаманың сапасын жоғарылату мақсатында дөңгелек фасонды кескіштердің есептік өлшемдері ретінде тетіктің берілген есептік өлшемдерін пайдаланамыз. Тетіктің есептік өлшемдерін анықтау барысында оның қосымша кесуші жиектерін ескеру қажет. Тетіктің торап нүктелері ретінде кесуші жиектің шетінде жатқан нүктелерді алу қажет.

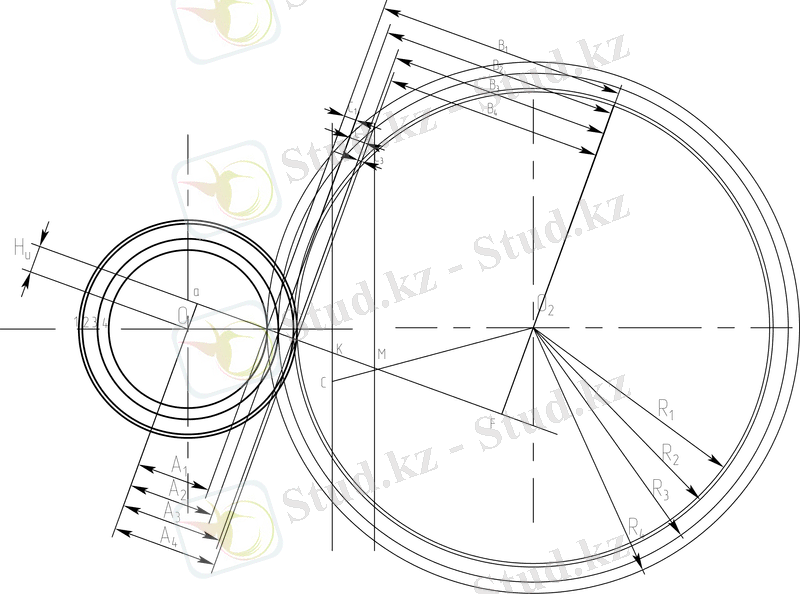

2. 4 Базалық нүкте арқылы дөңгелек фасонды кескіштің аналитикалық профилінің есеп-қисабы.

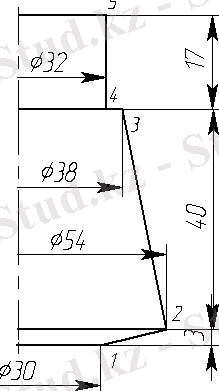

Бастапқы берілгендері:

Базалық нүктесі бар дөңгелек фасонды кескіш радиалды беріліс арқылы.

Р ; Б =0

Дөңгелек фасонды кескіш профилі үшін аналитикалық есеп-қисабына арналған есеп айыратын схеманы қолданамыз [4, ч. 1, сурет. 21] :

1)

өлшемдерін табу:

өлшемдерін табу:

,

,

және

және

үшбұрыштардың көмегімен табамыз:

үшбұрыштардың көмегімен табамыз:

:

:

Сонда:

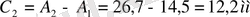

2)

өлшемдерін табу:

өлшемдерін табу:

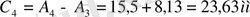

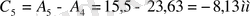

3)

өлшемдерін табамыз:

өлшемдерін табамыз:

4) Фасонды кескіштің негізгі өлшемдері.

- арақашықтығын табу:

- арақашықтығын табу:

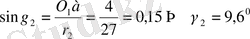

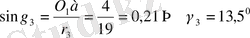

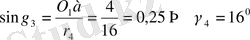

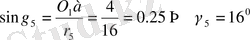

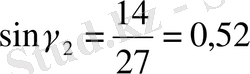

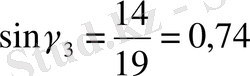

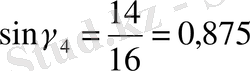

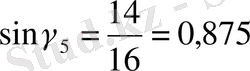

sin шамаларын табамыз:

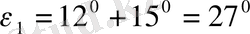

бұрышыныың шамасын табамыз:

бұрышыныың шамасын табамыз:

Тістер бииіктігі:

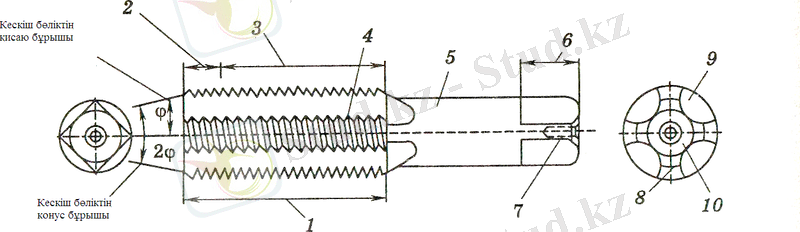

3 Машиналық бұрандакескіштің есебі

Барлық бұранданың негізгі бөліктері :

1) жұмыс бөлігі ;

2) заборлық бөлігі;

3) калибрлеу бөлігі;

4) орам ;

5) саға;

6) төртбұрыш;

7) орталау тесігі;

8) кесу қауырсыны;

9) ойық;

10) ортасы.

Сурет 3 - Бұранда конструкциясы

3. 1 Бұранданың құрастырылуы мен есептелуі келесі берілгендер бойынша:

Бұранданың белгіленуі - М32x3

Бұйым материалы - жеңіл болат

= 1100 МПа

= 1100 МПа

Құралдың түрі- машиналық бұранда

3. 2 Бұранданың профилінің параметрлерін анықтау

Бұрандакескіштың және тетік бұрандаларының диаметрлерін анықтау.

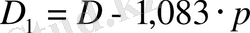

Ортаңғы диаметр:

, (3. 1)

, (3. 1)

мұнда

- кескіштің номиналды диаметрі;

- кескіштің номиналды диаметрі;

- кесу бұрандасының қадамы.

- кесу бұрандасының қадамы.

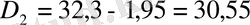

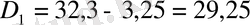

Сонымен, ортаңғы диаметр

.

.

Ішкі диаметр:

, (3. 2)

, (3. 2)

мұнда

- кескіштің номиналды диаметрі;

- кескіштің номиналды диаметрі;

- кесу бұрандасының қадамы.

- кесу бұрандасының қадамы.

Сонымен, ішкі диаметр

.

.

3. 3 Кескіннің негізгі өлшемдерін анықтау:

Кескіннің негізгі өлшемдерін анықтау үшін сәйкес МЕСТ 6227 - 80 қолданамыз. Осы МЕСТ арқылы өз кестемізді құрастырамыз.

Кесте 1 - Бұранданың негізгі өлшемдері

3. 3. 1 Бұранданы кесу үшін диаметрлерді таңдау.

Тесіктің номиналды кіші диаметрі 10, 75 мм, ал тесіктің номиналды үлкен диаметрі 10, 75 мм.

3. 4 Бұрандадағы қауырсын санын анықтау

Қажет бұрандадағы қауырсын санын анықтау үшін [4, с. 5, табл. 2] кестесін пайдаланамыз. Бұранданың диаметрі 12 мм тең болғанда, қауырсын саны 4 - ке тең.

3. 5 Бұранданың комплекттегі санын таңдау

Кесте 2 - Бұранданың арасындағы жұмысты тағайындау

3. 6 Бұранданың заборлық бөлігіндегі орам санын анықтау.

Біркіргіш бұранданың кесу қадамы, оның өз қадамына тең

=

=

= 3

= 3

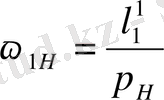

Бірінші бұранданың заборлық бөлігіндегі кескіш орам саны

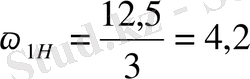

. (3. 5)

. (3. 5)

3. 7 Бұранданың геометриялық сипаттамаларын анықтау

Калибрлеу бөліктің алдыңғы бұрышы кесетін бөліктің алдыңғы бұрышының өлшемдеріне тең болады. Яғни, артқы бұрыш 0-ге тең. Үйкелісті азайту үшін кері конус қолданылады.

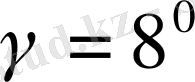

Кесуші бөлімнің бұрыштары (кесте 4 [2], стр. 8) :

- алдыңғы бұрыш

;

;

- артқы бұрыш

.

.

Желкелеу өлшемі:

, (3. 6)

, (3. 6)

.

.

3. 8 Бұранда профилінің көлденең қимасын және жоңқа кілтек оймағының еңкею бұрышын анықтау

Бітеу тесіктерде бұранда кескенде

, ал кілтек оймақтың бағыты оң жаққа қаратылады.

, ал кілтек оймақтың бағыты оң жаққа қаратылады.

Бұранда жүрекшесінің диаметрі және қауырсын жалпақтығы 5 кесте арқылы таңдап алынады ([2], стр. 10) .

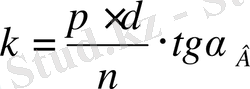

. (3. 7)

. (3. 7)

;

;

. (3. 8)

. (3. 8)

3. 9 Бұрандаойғыштардың калибрлеу бөлігінің өлшемдерін анықтау

Бұрандаойғыш пен орамалардың арасында үйкеліс болмауы үшін калибрлеу бөліктің бұрандасы кері конустыққа ие. Кері конустық 100 мм сыртқы диаметр бойынша 0, 04…0, 08 мм болады.

Калибрлеу бөлігінің, енінің және олардың санының азаюымен кесілетін бұранданың разбивкасы да азаяды. Осы параметрлердің азаюымен бұрандакескіштің калибрлеу бөлігінің кесілетін бұрандасының орамамен тесістелу дәрежесі де азаяды.

Калибрлеу бөлігінің ұсынылатын ұзындығы

. (3. 9)

. (3. 9)

Барлық ұштауларды қолданған соң калибрлеу бөліктің ұзындығы бұранда диаметрінің 0, 5-сінен аз болмау керек. Калибрлеу бөлігінің бұрандасының жақсы бағыттауышы үшін бочка тәрізді болып орындалады.

3. 10 Жоңқа жырашықтарының профилін МЕСТ 3266-81 бойынша бұрандакескіштің диаметріне қатысты анықтаймыз.

;

;

;

;

;

;

;

;

Осыдан кейін бүйір беттегі фактілік диаметрді анықтау керек

(3/10)

(3/10)

мұнда

4 Тіс қашауышты есептеу

Берілгендері:

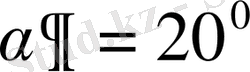

Кесілетін дөңгелектің профильді бұрышы:

Үлкен және кіші дөңгелектердің тістер саны:

;

;

Модуль:

Бастапқы қарамның орналасу коэффициенті:

Тісті дөңгелектің дәлдік дәрежесі: 7-8-7

Тісті кесетін тіс қашауыштар эвольвентті және эвольвентті емес профильдерді дөңгелету әдісімен кесу үшін қолданылады.

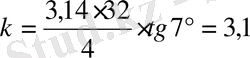

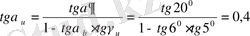

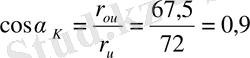

Тіс қашауышты есептеуге қажет кейбір қатынастарды анықтаймыз

(4. 1)

(4. 1)

мұнда

;

;

- тістер төбесіндегі алдыңғы және артқы бұрыштар

- тістер төбесіндегі алдыңғы және артқы бұрыштар

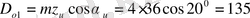

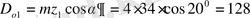

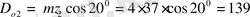

профильді бұрыштың қажалуын ескеріп құралдар үшін негізгі дөңгелектердің диаметрлері

(4. 2)

(4. 2)

мұнда

- ойық профильдерінің саны N=4 кезіндегі тістер саны

- ойық профильдерінің саны N=4 кезіндегі тістер саны

(2. 1, 16 кесте)

(2. 1, 16 кесте)

Кіші дөңгелек үшін

Үлкен дөңгелек үшін

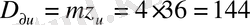

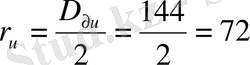

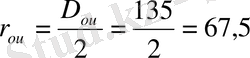

Тіс қашауыштың бөлгіш дөңгелегінің диаметрі

(4. 3)

(4. 3)

Тіс қашауыштың бөлгіш дөңгелегінің радиусы

Құралдың негізгі дөңгелегінің радиусы

К нүктесін тіс қашауыштың бөлгіш дөңгелегінде жатыр деп алса, онда

болады.

болады.

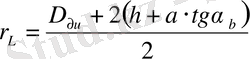

L нүктесі тіс қашауыштың шығыңқы бөліктің дөңгелегінде жатса, онда

(4. 4)

(4. 4)

мұнда h - тіс қашауыш бастиектерінің биіктігі:

мм;

мм;

а - бастапқы қашықтық:

;

;

- бастапқы қарамның орналасу коэффициенті.

- бастапқы қарамның орналасу коэффициенті.

болады.

болады.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz