Металдық конструкцияларды дәнекерлеу технологиясы мен жобалау-есептеу негіздері

Мазмұны

- Кіріспе . . . 3

- Металдық конструкцияларға арналған материал . . . 6

- Беттік құрлымдар, жалпы сипаттама . . . 9

- Резервуарлар . . . 10

- Есептеуі . . . 12

- Конструкцияларға түсетін жүктеме . . . 14

- Пісіру қосылыстары және жіктер . . . 16

- Пісірілген қосылыстардағы жіктердің шартты кескіндері мен белгілері . . . 21

- Дәнекерлеудегі қауіп пен зиян келтірудің негізгі түрлері . . . 24

- Дәнекерлеу жұмыстарындағы қауіпсіздік ережесі . . . 28

- Өртке қарсы қауіпсіздік . . . 30

- Қоршаған ортаны қорғау . . . 31

- Қолданылған әдебиеттер . . . 32

Кіріспе

Пісіру - металдарды өңдеудің жетекщі техналогиялық процестерінің бірі болып табылады.

Пісіру жоғары пайдаланушылық сипатымен қоса, құрылымдар жасауға мүмкіндік беретін, бөлшектердің ажырамайтын қосылыстарын алудың ілгерілемелі технологиялық процесі. Пісірілген қосылыстардың артықшылығы, олардың әр түрлі міндеттердегі құрлымдарда кең қолданысқа ие болуна мүмкіндік туғызады. Пісірудің пайдалану құрылымдар өндірісі барысында материалдар мен уақытты үнемдеуге септігін тигізеді.

Ғылыми - техникалық прогрестің дамуымен бірге әр түрлі қалыңдықтағы материалдар бөлшектерінің, ал осыған байланысты пісірудің қолданылатын түрлері мен әдістері де көбейді. Қазіргі кезде қалыңдығы бірнеше микрометрден (микроэлектроникада) ондаған сантиметрге дейін, тіпті метрге дейінгі (ауыр машина жасауда) бөлшектер пісіріледі. Құрылмалық көміртекті және төменгі қоспалы болаттармен қатар, арнаулы болаттар, жеңіл қортпалар және титан, молибден, циркони т. б. металдар негізіндегі қортпалар, сондай-ақ әр текті материалдар пісіруге жиі қолданылады. Машина жасау, сондай-ақ құрлыс жұмыстарындағы белгілі табыстар үшін біз пісіру ғылымы мен техникасына қарыздар екенімізді айтуға тиістіміз. Пісірудің дамуы тойтармалы құрлымдарды пісіруге алмастыра отырып, олардың жұмыс сыйымдылығын төмендете отырып, сапасын арттыруға мүмкіндік туғызды.

Пісіру техналогиясын қолдану қазандар, құбырлар, теңіз және өзен кемелерін, мұнай аппараттарын, прокаттаустандарын, қуатты престер мен сорғылар және басқа да машиналар мен механизмдер жасау техналогиясында түпкілікті өзгерістерге әкеледі. Бұл жағдайда, қазіргі қолданылады. Құрлымдарды жасаудың бастапқы және соңғы операциялары

көптеген жағдайларда қолмен доғалық пісіріледі. Қолмен доғалы пісіруде электрмен пісірушіден пісірілетін бөлшектерді, пісіру процесінің физикалық ерекшеліктерін, пісірілген жапсарлар мен қосылыстарды бақылау әдістерін білу, сондай-ақ пісіру жұмыстарын іс жүзінде орындау шеберлігі талап етеді. Пісіру өндірісіндегі біршама дамыған бағыттардың бірі - механикаландырылған және автоматтандырылған доғалық пісіру. Өндірістің техникалық деңгейінің өсуі пайдалануға күрделі пісіру жабдықтарын енгізу, пісіру өндірісі аймағында жұмыс істейтін мамандардың, бірінші кезекте пісірушілердің жалпы білім және техникалық даярлық деңгейі талаптарының артуымен байланысты.

Электр доғасының жылуын пісіру мақсаты үшін пайдалануды орыс ғылымдары В. В. Петров, Н. Н. Бенардос және Н. Г. Славянов ойлап тапқан.

1802 жылы дүние жүзінде тұңғыш рет Санкт-Петербург медициналық - херургиялық акдемиясының профессоры Василий Владимирович Петров электр доғасы жаңалығын ашты. 1803 жылы бұл құбылысты өзінің “Известие о гальвани-вольтовских рпытах” кітабында сипаттап, электр жарықтандыру және металды балқыту үшін доғаларды іс жүзінде қолдану мүмкіндігін көрсетіп берді.

Орыс өнертапқышы Николай Николаевич Бенардос 1882 жылы алғаш рет шоғырландырғыш батареясынан шыққан электр энергиясынан қоректенеті көмірлік доғаны пайдалана отырып, металдарды біртұтас етіп жалғастыру үшін электр доғасын қолданды. Ол 1885 жылы “Электр тоғының тікелей әсерімен металдарды жалғастыру және ажырату әдісі” деген атаумен патент алды. Н. Н. Бенардос қазіргі өнеркәсіпте қолданылатын пісірудің бірқатар басқа түрлерінің авторы болып табылады. Бірнеше жылдардан кейін, 1988 жылы орыстың инженер - металлургі және өнертапқышы Н. Г. Славянов металдық электродпен пісірудің түрін талдап - жасап, “Металдарды электірлік құюға арналған аппараттар және оның әдісі” және “Металл құймаларды электірлік тығыздау әдісі” деп аталатын екі патент алды. Н. Н. Бенардос пен Славяновтың жаңалықтарының іс жүзіндегі құндылығы айқын болғанымен, Қазан төңкерісіне дейін металдарды жалғаудың бұл ілгерілемелі әдісі Ресейдің техникалық мешеулігі себебінен кең қолданыс таппады. Тек кеңес дәуірінде ғана бұл процесс кең өріс алды. Пісіру процестеріне теориялық талдау жасауда көптеген ғалымдар: В. П. Вологдин, В. П. Никитин, Е. О. Патон, К. К. Хренов, Г. А. Николаев, Н. О. Океролан, Н. Н. Сычкалин, К. В. Любавский, Б. Е. Патон, И. К. Паходня, Б. И. Медовар және т. б. көрнекті рөл атқарады.

Сондай-ақ, Е. О. Патон атындағы электрмен пісіру институты, ВНИИЭСО, ЦНИИТМАШ, МАТИ, ЛПИ, Г. А. Байков атындағы Ресей металургия институты, Бауман атындағы МЖТУ, ВНШ-автогенмаш, оргэнергострой, кеме жасау және авиация өнеркәсібі институттары жүргізген іргелі еңбектерді, зерттеулерді атап өтпеуге болмайды.

2. Металдық конструкцияларға арналған материалдар

Металдың қара және түсті болуы өндірістік таптастырылуы тарихи қалыптасқан жағдай. Қара металдарға шойын, болат және олардың қортпалары жатса, басқа металдардың бәрі түсті металл тобын құрады. Алғаш руданы горн деп аталатын қарапайым пештерде тотықсыздандыру арқылы темір алған.

Металдардың ішінде темір ерекше орын алады. Дүниежүзілік көлемде металдың 90%-дан көбі темір және оның өндірілуі арзанға түседі. Өндірістік көлемде металл алуға жарайтын табиғи шикізаттардың қорын кен деп атайды. Кендерден өндірілген металдарды металлургия өнеркәсібінде өндіреді.

Металургия өнеркәсібінде рудадан металдар алу үшін пиррометаллургия, гидрометаллургия, электрометаллургия және химия-металлургия әдістері қолданылады.

Металл өндіру үшір рудалар, флюстер, отын түрлері және отқа төзімді материалдар қажет.

Руда . Табиғатта металдар жер құрлысында әр түрлі қосылыстар түрінде кездеседі. Руда құрамында металл немесе оның қоспалары мен тау жыныстарынан тұратын минералдардан құралады.

Флюс - руда қорытуды оңайлату және керекті металды тазарту үшін қосылатын зат, ізбесті тас, құм т. б. Ол тау жыныстарымен және отын күлімен қосылып шлак түзеді.

Отын - металлургиялық процестер жүру үшін және ол жоғары температурада өтетіндіктен металлургиялық агрегаттарды табиғи және жасанды отындардың қатты, сұйық және газ күйіндегі түрлерін пайдалану керек. Дәлірек айтсақ олар - кокс, табиғи және домналық газдар, мазут және сұйық отын түрлері. Отын түрлері өзінің жылу шығарғыштық қабілетіне қарай бөлінеді.

Отқа төзімді материалдар. Металлургиялық агрегаттарда қорыту процестері жоғарғы температурада жүреді. Сондықтан оған шыдай алатын материалдар алу ең басты мәселелердің бірі.

Өзінің физика-химиялық қасиетін жоғары температурада сақтай алатын, корыту пештерін салуға пайдалынылатын заттарды отқа төзімді материал деп атайды.

Басқа болаттар, мысалы арнайы физика-химиялық қасиеттері бар аспап болаттары химиялық құрамы бойынша таптастырылады. Болаттардың сапасы металлургиялық өндірістің технологиясы мен зиянды қоспалардың мөлшеріне байланысты. Мемлекеттік стандарт бойынша болаттарды А, Б, В топтарына топтастырады.

А тобына сапасы қарапайым болаттар кіреді. Олардың құрамында күкірт 0, 06%-ға және фосфор 0, 07%-ға дейін жоғары мөлшерде болуы мүмкін. Осыған орай сапасы қарапайым болаттардың механикалық қасиеттері болаттардың басқа топтарының механикалық қасиеттерінен төмен болады. Бұл болаттардың механикалық қасиеттерін анықтайтын негізгі элемент көміртегі. Оларды оттегілі конвертерлерде және мартен пештерінде қорытады. Сапасы қарапайым болаттар тынық, қайнау және жартылай қайнау болып бөлінеді. Олар орысша аталуына сәйкес болат маркасыныңсонында ˝СП˝, ˝ПС˝, және ˝КП˝ деп белгіленеді.

Б тобына сапалы-көміртегілі және легрленген болаттар жатады. Бұл болаттардың құрамында күкірт пен фосфордың әрқайсының мөлшері 0, 035%-дан аспауы керек. Оларды негізінен мартен пештерінде қортылады.

В тобына жоғары сапалы, негізінен легрленген, электр пештерінде қорытылған болаттар жатады. Мұндай болаттар құрамындағы күкірт пен фосфордың әрқайсының мөлшері 0, 025%-тен кем болуы қажет. Бұл болаттар негізінен пісіру тәсілімен жасалатын конструкциялар өндіруге арналған. Аса жоғары сапалы блаттарды электр пештерінде қорытып, электрошлакты қайта балқыту, вакуумдағы қайта қорыту т. б. арқылы өндіреді. Бұлардағы күкірт пен фосфор мөлшері 0, 015%-дан аз болады.

Қолданылуына қарай болаттар құрылысы, машина жасау, аспап, арнайы физикалық қасиеті бар машина жасау, айрықша химиялық қасиетті (тот басуға қарсылығы күшті) болып бөлінеді.

Құрылыс болаттарына көміргілі және кейбір аз легірленген көміртегісі аз болаттар мен сапасы қарапайым болаттар жатады.

Аспап болаттарының қаттылығы, беріктігі, тозғыштығы жоғары болады. Олардан кесу, өлшеу аспаптары және штамптар т. б. жасалады. Қаттылығы мен тұтқырлығы болаттың құрамындағы көміртегі мөлшеріне байланысты болады.

Ерекше легірлеу мен термиялық өңдеу нәтижесінде ерекше физикалық қасиеттері бар болаттар мен қорытпалар алуға болады. Оларды негізінен аспап жасау, электронды, радиотехникалық және т. б. өндірістерде қолданылады.

Өзгеше химиялық қасиеттері (коррозияға шыдамды) бар болаттар мен қорытпаларда хром мөлшері 12, 5-13%-тен кем болмайды. Құрамында хром мен никель жоғары болаттар агрессиялы ортаға шыдамды келеді.

Беттік құрылымдар, жалпы сипаттама

Беттік құрылымдар қап түріндегі әртүрлі құрылыстар, олардың алып жүру негізгі жазық немесе бүгілген метал беттер пластиналар және қаптар. Беттік конструкциялар өнеркәсіптің барлық облыстарында кең қолданылады және салмағы жағынан барлық металл құрылымдарының шамамен 40 құрайды.

Металл беттік құрылымдарының түрлері көп, олар тағайындалуына байланысты бекітілуі мүнкін:

1. Сұйықтарды мұнай мұнай өнімдерін спиртті қышқылдарды, жағынан газдарды және т. б сақтау үшін резеруарлар.

2. Газ/лер газдарды сақтау мен құрамың теңестіру үшін;

3. Сусымалы оне/ды рудаллар, көмір, извест, цемент, құм және т. б сақтау және тиеу үшін бункерлермен силостар.

4. Домна цехтарының беттік конструкциялары домна пештері, ауа жылытқыштар, шаң аулағыштар.

5. Химиялық және мұнай өңдейтің зауаттардың арнайы технологиялық құрылымының беттік конструкциялары.

6. Су электр станоктарында металургиялық мұнай химиялық және басқа да кәсіпорындарында су, газ тасмалдау үшін пайдаланатың үлкен диаметрлі құбырлар.

Беттік құрлымдарды есептеу жобалау және дайындау бойынша бірқатар ерекшеліктер оларды дербес тоқтарға бөледі. Беттік құрылымдар тығыз берік жалғауларды талап етеді, осының салдарынан көптеген дәнекерлеу жіктері пайда болады.

Болатқа қатысты жойқын сұйықтар мен газдарды беттік құрлыммен жонасқы құрлымның қызметмерзімін төмендетеді, күкірт қоспалы сұйықтар резеруарлар мен құбырларды 2-3 жыл пайдаланғанда жеп жібереді. Болғанымен, қызмет мерзімінің ұзақтығының нәтижесінде үнемді болып табылады.

Өнеркәсіптің құрылыстардың беттік құрлымдары

РЕЗЕРВУАРЛАР

Қолданылатың резеруардың құрлымдың пішіні оның тағайындалуына және өңімнің ішкі қысымының шамасына байланысты.

Мұнай мен мұнай өнімдерін сақтау үшін жер астылық тік цииндрлі, көлемі тұрақты рееруарлар қолданылады. Оларды дайындаумен және монтаждауды қарапайым және болат шыны бойынша үнемді. Бұл резеруарлар ішіндегі бу/лы ортаның шамалы артық қосымша 200мм су бағына дейінгі /200кг/м шамаланған, сондықтан да төменгі қысым резеруалары деп аталады.

Төменгі қысым резеруаларында ашық түсті мұнай өнімдері мен басқа да сұйықтарды сақтау буланудан жүздеген мың тоннамен саналатын жоғалтуларға әкеледі. Сондықтан да мұнай өнімдері женіл сұйықтар үшін 7-20т/м жоғары ішкі қысымға және жоғылған газдар үшін 60-180 т/м-қа дейін жоғары қысымға шамаланған резеруарларда сақталынады.

Төменгі қысымды цилиндрлі тік резеруалар.

Қазіргі кезде көлемі 100ден 2м қа дейінгі төменгі қысымды типтік резеруалар кен қолданылады және көлемі 5м дейінгі неғұрлым ірілері де құрылуда. Тік цилиндрлі резеруарлардың құрлымы тік, корпус және жабындыдан тұрады. Типтік жабындыларда қолдануда қажет болатын жабдықтар қарастырылған, баспалдақ, лютер, крандар, клаппандар.

Резеруар түбі жерден 200-350м биіктікте орталықтан шетіне қарай і=1:100 көлбеулікпен тікелей құм үстіне орнатылады. б-4мм, резеруар диаметрі D < 18 болғанда D=18÷25м болғанда б-5мм және Д > 25 болғанда б-6мм түпке қабысатыншеткі беттер 1-2мм қалың етіп қабылданады. Қалындықтары 6мм және одан көп беттер түйіспелі дәнекерленеді, қалындығы аз болса беттер алғашқыда болтпен отырғызады. Ыңғайлы болу үшін бұрыштық жапсырмамен жабылған тігінен телескопиялық немесе сатылы орналастырып айқастырып дәнекерленеді. Беттерді айқастырып дәнекерлегенде сыртқы жіктер тұтас етіп қабылданады ал ішкі жіктер ұзындығы 100мм. және аралығы 300мм. үздік етіп қабылданады. Аса жойқын өнімдерді сақтау үшін (мысалы, күкіртті мұнай) сақиналы жіктердің екеуі де тұтас етіп орындалады. Резервуар қақпағы корпусқа және орталық бағанға тіркеледі, онын беттерінің қалыңдығы 2, 5-3мм. етіп қабылданады. XI, I а суретте сиымдылығы 5000м³ щитті жабынды және орталық бағынды, төменгі қысымды цилиндрлі резервуар құрылымы көрсетілген. Жақын уақытқа дейін резервуарлар тікелей құрылыс алаңдарында жеке беттерден жиналып дәнекерленген, бұл көп еңбек шығынын қажет етеді (полистті жинауда сиымдылығы 500м³. резервуарлар 477 беттерден жиналған, ал монтаждау жіктері ұзақтығы 2 км-ден аспау керек ) . Қазіргі кезде резервуарлар зауытта дайындаған түптің және корпустың рулондалған бойлығынан тұрғызылады, мантаждауда оларды тарқатады және жалғайды (XI. I, б сурет) .

КСРО-да ұсынылып алғаш қолданылған бұл озық әдіс үлкен эканомикалық нәтиже береді. XI. I суретте көрсеттілген алымдылығы 5000м³ резервуар монтаждауға келесі түрде жеткізіледі. Түбі орталық бағанның маңында оралған, екі дайын бойлықтан сатылы шахта маңында оралған бір корпус бойлығы, және жабынды қалқанының екі түр өлшемлері бойлықты қалыңдығы 14 мм-ден көп емес беттерден руландауға болады.

Резервуардың берілген көлемін оның диаметрі Dмен биіктігінің 4 әртүрлі қатынастары бойынша алуға болады. Академик В. Т. Шухов болаттың ең аз шығынымен резервуардың берілген көлемі үшін. D мен Н-ң тиімді қатынасын алу тапсырмасын шешті. Сиымдылығы 500-1м³ резервуардар үшін Н:D-ң тиімді қатынасы ½÷⅕ шегінде жатыр. Резервуарлар үшін болат беттер бірлік өлшемдіқарапайым ету үшін 1500x6000мм. етіп тапсырыс береді, сондықтан да бет қысқалығын есепке ала отырып биіктік Н тағайындалады.

Резервуар корпусы ішкі гидростатикалық және артық қысыммен жүктелген цилиндрлі қап ретінде есептеледі.

Мұндағы: n₁yx - үшбұрыш заңы бойынша сұйықтық беттігінен тереңдігіне х түсетін гидростатикалық қысым.

n₂p артық жүктелу коэфиценті n₂=1, 2 ортанып берілген артық қысымы р

r - резервуар радиусы.

δ - резервуар қабырғасының қалыңдығы

m - резервуар корпусы үшін 0, 8-ге тең қабылданған жұиыс шертінің коэфиценті.

Резервуар корпусы сұйықпен толық толғанда, яғни х аралығы корпус төбесінен белдіктің төменгі шетіне дейін қабылданады, әрбір белдіктің беттерінің қалыңдығы (ХІ. І) формуамен анықтайды.

Резервуардың бұл түрінің түбінде шамалы ғана кернеу болады және оның қалыңдығы құрылым бойынша қабылданады. Корпус түбімен екі жақты тұтас бұрыштық жікпен (ХІ. 2 сурет) қосылған. Корпустың төменгі белдігі орналастырылатын түптің беті майда болу үшін түп беттерінің шеттері түйістіріліп дәнекерленеді. Бұл үшін беттердің бірінің бұрышы а, в, с сызығы бойымен қиылады және а, в учаскесінде жиектердің сәйкес келуіне дейін балғамен отырғызылады. Корпустың түппен қабаттасып байланысқан жерінде шо маменті туындайды. бұл қысылу майысқақтылығын есепке ала отрып төмендей формуда бойынша анықталады.

(ХІ. 2)

(ХІ. 2)

Мұндағы: М - резервуар биіктігі, қалған белгіленулер (ХІ. І) мен бірдей. Қабырғаның түппен қабаттасып байланысу қатаңдығын арттырмау үшін түптің шығып тұрып 50мм-ге тең етіп қабылдануы керек қабаттасып орнындағы дәнекерлеу жіктерінің беріктілігін төмендегі формуламен тексеруге болады.

(ХІ. 3)

(ХІ. 3)

екі бұрыштың жіктердің 1 поч. см. кедергі маменті қарастырылатын қосылыстың жігінің қалыңдығы; жіктің неғұрлым үлкен қалыңдығы 1, 2б-дан көп емес етіп қабылданады (б-корпус немесе түптің қалыңдықтарының азы) . Егер қосылыстың беріктілігі тексермеуге болады.

екі бұрыштың жіктердің 1 поч. см. кедергі маменті қарастырылатын қосылыстың жігінің қалыңдығы; жіктің неғұрлым үлкен қалыңдығы 1, 2б-дан көп емес етіп қабылданады (б-корпус немесе түптің қалыңдықтарының азы) . Егер қосылыстың беріктілігі тексермеуге болады.

Резервуар жобасы келесі жүктемелерге есептелінеді:

1) артық жүктелу коэфиценті n=1, 1, металл құрылымдарының өз салмағы - 20÷40кг/м²;

2) термо оқшаулануы -45кг/м² (n=1, 1) ;

3) Қар СНИП ІІ-А. 11-62 бойынша құрылыс ауданымен (n=1, 4) сәйкес.

4) вакум -25кг/м² (n=1, 1)

Конструкцияларға түсетін жүктеме.

Процестерді пайдалану конструкцияға әсері:

- Меншік салмағы

- Техникалық күштемелер ( жатқан конструкцияның салмағы көп,

қысымның әсер етуі, атмосфераның әсер етуі )

Жүктеме арқылы жұмыс істейтін конструкция қалыпты жағдайда нормативтік деп аталады. Рн - нормативтік жүктеме.

Олар ГОСТ немесе ТУ бойынша орнатылады.

Конструкцияларға әсер ету мүмкіндігі жоғары жүктеме (табиғи және басқа да тақ жүктемелерді ескергенде есептік деп аталады) .

Осы жүктемеде конструкцияны есептеу жүргізіледі.

Есептік жүктеме - бұл артық жүктелу коэффицентіне көбейтілген нормативтік жүктеме. Р=Рнх. n

n- артық жүктелу коэффиценті.

Р- есептік жүктеме.

Артық жүктеу коэффиценті статистика әдісімен анықталады және бекітіледі.

Әр түрлі жүктемелер үшін n-жүктемесінің мәні.

I. Тұрақты жүктеме:

1. Конструкцияның меншік салмағы.

2. Төсем салмағы, битонды қосылыстарды жылу шығарушылығы т. б.

3. Конструкцияның шартты алдын-ала жүктелуі

II. Уақытша жүктеме:

1. Техникалық тапсырмада көрсетілген техникалық жабдықтардын, бөлшектердің, адамдардың салмағынан түсетін жүктеме.

- q= 300 кг/м болғанда

- q= 500 кг/м болғанда

- q= 500 кг/м болғанда

III. Техникалық жабдықтардан түсетін жүктеме:

- Жылуоқшаулау жабабдықтардың салмағы

- Сұйықтық толтырылған салмағы.

- Сұйықтықпен толтырылған.

IV. Көпірлік краннан түскен жүктеме:

- 5т дейін

- 5т көп

V. Атмосфералық жүктеме:

- Қардан

- Желден

а) Азаматтық ғимараттар және құрлымдарға арналған

б) Биік құрлымдарға (вышка, мачта, башня)

1, 1

1, 2

1, 1

1, 4

1, 3

1, 2

1, 2

1, 1

1, 1

1, 3

1, 4

1, 4

1, 2

1, 3

Пісіру қосылыстары және жіктер

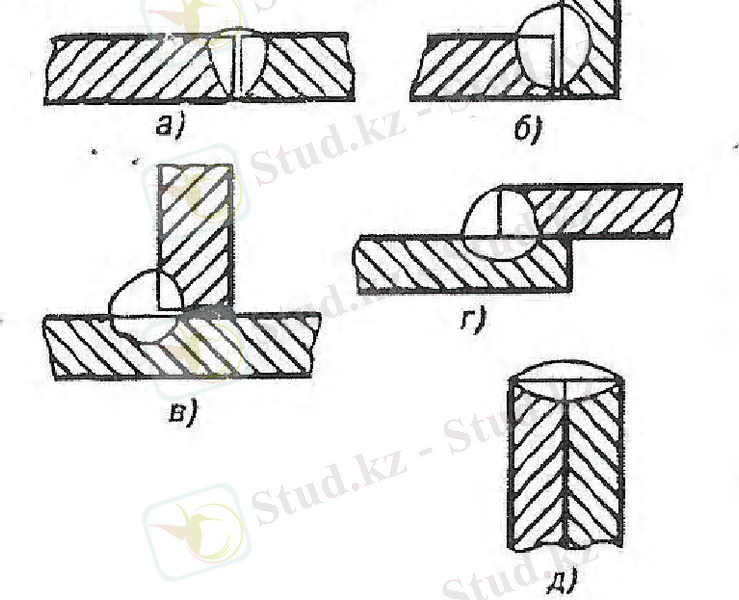

Пісіру қосылыстары - бұл пісірумен орындалған, бірнеше бөлшектердің ажырамайтын қосылысы. Пісірулі қосылыстардың құрылымдық типі пісірілетін бөліктердің өзара орналасуымен анықталады. Балқытып пісіру жағдайында пісірулі қосылыстардың келесі түрлері: түйіскен, бұрышты, таврлы, айқастырмалы және шетжақты болып бөлінеді. Сондай-ақ, доғалы пісіру арқылы жасалған айқастырманың нүктелі пісірілген жіктері мен қосылыстары қолданылады.

Жекеленген бөлшектерден пісіріліп жасалатын металл құрылманы пісірілмелі құрылма деп атайды. Осындай құрылмалардың бөлігі пісірмелі түйіндер деп аталады.

Түйістірме пісірілген қосылыстар шетжақ беттерімен бір-біріне қабысқан екі бөлшектің пісірілмелі қосылысын білдіреді. Түйістірмелі қосылыстардың шартты белгілері:c1-c48.

1-сурет. Пісірілген қосылыстардың түрлері

Бұрыштық қосылыстар бір-бірімен бұрышталып орналасқан және орналасу жерінде олардың жиектері пісірілген, екі элементтің пісірілмелі қосылыстарын білдіреді. Бұрыштық қосылыстардың шарты белгісі: У1-У10.

Таврлы қосылыс - бұл бір элементтің бүйірлік бетіне бұрышпен қабысып және шетжағына басқа элемент пісірілген қосылыс, әдеттегідей, элементтер арасындағы бұрыш түзу. Таврлы қосылыстардың шарты белгілері.

Айқастырмалы қосылыс жалғасатын элементтері бағыттас орналасқан және бір-бірімен жартылай жабатын пісірмелі қосылыстарды білдіреді.

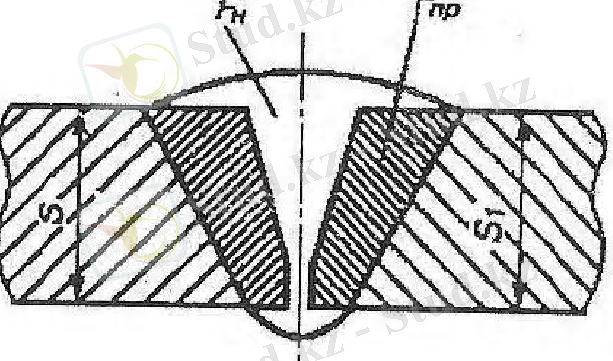

Пісірілген жік-пісіру науасындағы балқытылған металды кристалдау нәтижесінде түзілген, пісірілген қосылыстар тегін білдіреді.

Пісіру науасы - бұл пісіру сәтінде балқыған күйде болатын, пісірілген жік металының бір бөлігі. Доғаның әсерімен пісіру науасы түзілген шұңқыр ойық деп аталады. Пісіруге ұшырайтын бөлшектерді жалғастырушы металл- негізгі металл деп аталады. Пісіру науасыда балқыған негізге қосымша енгізуге арналған металды қоспалықты металл деп атайды.

2-сурет. Түйістірмелі жіктің көлденең қимасы

Пісіру науасына енгізілген немесе негізгі металға ерітіп қосылған орнықтырушы металды ерітіп пісірілген металл деп атайды. Қайта балқытылған негізгі металдан немесе ерітіп пісірілген металдардан түзілген қортпа жік металы деп аталады. Бөлшектердің пісірілетің жиектерін даярлау түрлері мен параметірлеріне байланысты негізгі және ерітіп пісірілген металдардың жікті қалыптастыруға қатысу үлесі елеулі өзгеруі мүмкін.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz