Агломерациялық шихтаны күйдірудің материалдық-энергетикалық есептері, газдық баланс және жабдықтарды таңдау

Кесте-8

Шихтаны есептеу нәтижесі

8-ші кестенің берілгендері бойынша балқыту өнімдеріндегі қорғасынның таралуын есептеп, нәтижелерін 9-шы кестеге енгіземіз.

Кесте-9. балқыту өнімдеріндегі қорғасынның таралуы

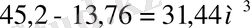

Бір сатылы күйдірудің шихтасының соңғы құрамын есептейік.

Бұл үшін күйдірудің дәрежесін есептейміз. Металл қосылыстарының әрекеттесу нәтижесінде шахталы әдіспенбаққытудағы десульфуризация 30 % болады деп қабылдаймыз.

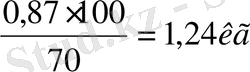

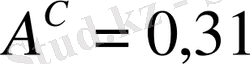

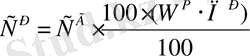

Агломератта күкіртті

S мөлшерінде қалдырған жөн.

S мөлшерінде қалдырған жөн.

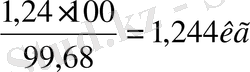

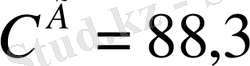

Күйдірудің ішкі шахтасынан агломераттың шығуын 88% немесе 113, 27·0, 88=99. 68 кг деп қабылдаймыз. Агломератта күкірттің мөлшері

S болуы керек.

S болуы керек.

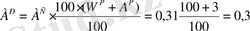

ӨҚМК-ның көрсеткішіне сүйенсек бір сатылы деп дәл осындай ұқсас шоғырды күйдіргенде шихтадағы күкірт мөлшерін 8%-ке дейін болуы керек. Орташа 6% деп аламыз.

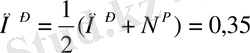

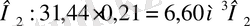

Қайта айналып келген 100кг-дағы агломераттың мөлшерін х деп белгілесек:

Әр 100кг таза шихтадан

34, 67·0, 88=30, 57 кг

агломерат шығады, ал айналымды агломераттан

30, 57+65, 33=95, 84

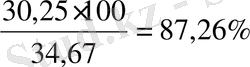

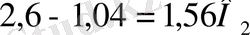

Күйдіргендегі десульфуризацияның мөлшері

болады. осы нәтижелерді 10-шы кестеге енгіземіз.

болады. осы нәтижелерді 10-шы кестеге енгіземіз.

Кесте10. Бір бағанды күйдірудің шихтадағы ақырғы құрамы

3. 1. 5. 5. Күйдірудің жаңа шихтасының тиімді құрамын айналымсыз таңдау.

Айналым агломераттың 65, 33 кг күйдіру шихтасындағы ешқандай өзгерістер жасамайды деп санаймыз, ал күйдіру тек қана жаңа шихтада өтеді. Жаңа шихтаның тиімді құрамын есептейік, бұл жағдайда шоғыр құрамында:

PbS, ZnS, CuS, FeS, Fe 7 S 8 ;

Қорғасын кектерінде;

PbSO 4 , ZnSO 4 , ZnO, CuSO 4 , FeO, CaO

CaCO 3 , Fe 2 O 3 , H 2 O құрайды.

Шоғырсыз шихтада болады

113, 27 шихта - х кг Pb

34, 62 кг шихта - х кг Pb

PbS: 207, 2 кг Pb - 32 кг S х =1, 91 кг S

12, 398 кг Pb - х кг S

12, 39+1, 91= 14, 3 кг PbS

113, 27 кг шихта - 4, 88 кг Zn

34, 67 кг шихта - х кг Zn

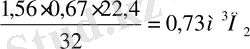

ZnS: 65, 4 кг Zn - 32 кг S х= 0, 73 кг S

1, 49 кг Zn - х кг S

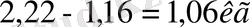

1, 49+0, 73= 2, 22 кг ZnS

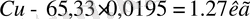

113, 27 кг шихта - 1, 68 кг Cu

34, 67 кг шихта - х кг Cu

х=0, 51 Cu

CuS: 64 кг Cu - 32 кг S х=0, 25 кг S

0, 51 кг Cu - х кг S

0, 51+0, 25 = 0, 765 CuS

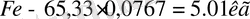

113, 27 кг шихта - 15, 36 кг S

34, 67 кг шихта - хкг S

х = 4, 70 кг S

Қорғасынмен, мыспен және мырышпен байланысын күкіртпен шегергендегі, күкірттің темірмен байланысы.

4, 7-(1, 91+0, 73+0, 255) =1, 81 кг S

Fe 50% күкірттен байланысты деп мына түрде FeS 2 және 50 % Fe 7 S 8 түрінде

113, 27 - 3, 68 Fe

34, 67 - x Fe

x= 1, 32 Fe; 1, 32:2=0, 66 Fe

FeS 2 : 55, 8 Fe - 64 S x=0, 76 S

0, 66 Fe - x S

0, 66+0, 76=1, 42 FeS 2

Fe 7 S 8 : 0, 66+(1, 81-0, 76) =1, 71 кг Fe 7 S 8

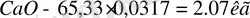

SiO 2 : 113, 27 кг - 0, 8 кг CaO x = 0, 24 CaO

34, 67 - x кг СаО

Басқалары: 113, 27 кг - 11, 68 кг

34, 67 кг - х кг

х = 3, 57 басқалар

Қорғасын кекіндегі шихтаның құрамы:

Pb: 113, 27 кг - 8, 42 кг Pb х = 2, 59 кг Pb

34. 67 кг - x кг Pb

PbSO 4 : 207, 2 кг Pb - 32 кг S x=0, 4 кг S

2, 59 кг Pb - х кг S

PbO 2 : 207, 2 кг Pb - 64 кг O 2 х=0, 8 кг

2, 59 кг Pb х кг O 2

2, 59+0, 4+0, 8=3, 79 кг PbSO 4

Cu: 113, 27 кг - 0, 26 кг Cu х=0, 08 кг Cu

34, 67 кг - х кг Cu

CuSO 4 : S=0, 04; O 2 =0, 08 кг

0, 08+0, 04+0, 08=0, 2 кг CuSO 4

Кектен шихтадағы күкірттің жететіндігі:

113, 27 кг - 1, 6 кг S х=0, 49 кг S

34, 67 кг - х кг S

Қорғасынмен және мыспен байланысты шегергендегі қалған күкірт:

0, 49-(0, 04+0, 4) =0, 05 кг S

Бұл мырышпен мына байланыста болады ZnSO 4 , ондағы

65, 4 кг Zn - 32 кг S х=0, 1 кг Zn

х кг Zn - 0, 05 кг S

65, 4 кг Zn - 64 кг O 2 х=0, 1 кг O 2

0, 1 кг Zn - х кг O 2

Қалған мырыш мына түрде болады ZnО

113, 27 кг - 2, 46 Zn х = 0, 75 кг Zn

34, 67 кг - х кг Zn

Оттегімен байланысты мырыштың жететіндегі:

0, 75-0, 1= 0, 65 кг Zn

ZnO: 65, 4 кг Zn - 16 кг O 2 х=0, 16 кг О 2

0, 65 кг Zn - х кг O 2

0, 65+0, 16= 0, 81 кг ZnO

FeO: 113, 27 кг - 0, 3 кг Fe

34, 67 кг - х кг Fe х= 0, 09 кг Fe

55, 8 кг Fe - 16 кг O 2 х=0, 026 кг О 2

0, 09 кг Fe - х кг O 2

0, 09+0, 026= 0, 116 кг FeO

СаО=0, 04 кг

SiO 2 =0, 21 кг

Басқалары = 1, 88 кг

Флюстың құрамындағы шихта

СаО: 113, 27 кг - 2, 24 кг СаО

34, 64 кг - х кг СаО х =0, 68 кг СаО

СаСО 3 : 56, 1 СаО - 44 кг СО 2 х=0, 51 СаСО 3

0, 68 кг СаО - х кг СО 2

0, 51 + 0, 68 =1, 19 СаСО 3

Fe 2 O 3 : 113, 27 кг - 3, 29 кг Fe х=1, 01 кг Fe

34, 67 кг - х кг Fe

111, 6 кг Fe - 48 кг O 2 х= 0, 43 кг O 2

1, 01 кг Fe - х кг O 2

1, 01+0, 43= 1, 44 кг Fe 2 O 3

SiO 2 : 113, 27 кг - 3, 78 кг SiO 2 х= 1, 16 кг SiO 2

34, 67 кг - х кг SiO 2

Басқалары: 113, 27 кг - 3, 01 кг

34, 67 кг - х кг

х= 0, 92 басқалар

Алынған нәтижені 11-ші кестеге енгіземіз.

Кесте11- Жаңа шихтаны күйдіргендегі рационалды құрамы

компоненттер

материалдар

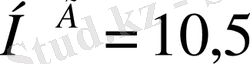

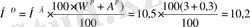

Агломератта қалуға міндетті күкірт

95, 84·0, 0124= 1, 19 кг S

қайтымды агломерат ішіндегі:

65, 33·0, 0124= 0, 81 кг S

жаңа шихтадағы агломерат

1, 19·0, 81= 0, 38 кг S

Агломераттың рационалды құрамын есептейміз. Есептей агломератта қалған күкірт мырышпен байланысты. ZnS қиын күйдірілетін сульфид болып табылады.

Zn-тың ZnS-тегі саны

65, 4 кг Zn - 32 кг S х= 0, 78 кг Zn

х кг Zn -0, 38 кг S

0, 78+0, 38+0, 38 = 0, 16 кг ZnS

Zn-тың ZnO-дағы қалғаны

2, 24·0, 78 =1, 46кг

ZnO: 65, 4 кг Zn - 16 кг O 2 х= 0, 36 кг O 2

1, 46 кг Zn - х кг O 2

0, 36+1, 46 =1, 82 кг ZnO

PbO: 207, 2 кг Pb - 16 O 2 х=1, 16 кг О 2

14, 98 кг Pb - х кг O 2

14, 98+1, 16 =16, 14 PbO

Cu 2 O: 154, 4 кг Cu - 16 кг O 2 х= 0, 14 O 2

0, 59 кг Cu - х кг O 2

0, 59+0, 04 = 0, 63 кг Cu 2 O

Fe 2 O 3 : 111, 6 кг Fe - 48 кг O 2 х= 1, 04 кг O 2

2, 32 кг Fe - х кг O 2

2, 32+1, 04 = 3, 96 кг Fe 2 O 3

CaO - 0, 96 кг, SiO 2 - 1, 84 кг

Алынған нәтижелер 12 - кестеде

Кесте 12. Жаңа шихтадан алынған агломераттың рационалды құрамы

Кесте 12. Жаңа шихтадан алынған агломераттың рационалды құрамы

қосылыстар

компоненттер

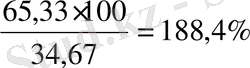

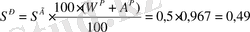

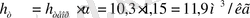

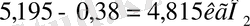

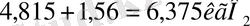

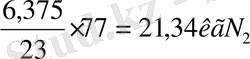

12-ші кестеде көрсетілгендей агломерат шығуы

құрайды.

құрайды.

Алдында есепте алынған 88 % орнына айырмашылығы үлкен болмағандықтан түзетудің қажеті жоқ.

3. 1. 5. 6. Күйдірудің материалды балансы

3. 1. 5. 7. Мазуттың жану есебі.

Күйдірудің материалды балансы үшін шихтаға жандырғыштан келетін газдардың құрамын есептеу қажет. Осы мақсатпен мазуттың жануына есеп жүргіземіз. Шихтаны тұтандыру үшін келесі құрамдағы сұйық отынды қолданамыз. (марнасы 40)

,

,

,

,

,

,

,

,

,

,

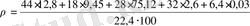

а) Анализдің берілгендерін мазуттың жұмысшы күйіне енгіземіз

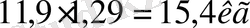

б) Мазуттың жылу өткізгіштігін теңдеу бойынша табамыз

мұнда:

мұнда:

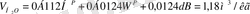

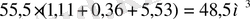

в) U=21% dB=0 кезінде теориялық қажет болатын ауаның мөлшері:

г) х=1б15 кезінде тәжірибелік қажет болатын ауаның мөлшері:

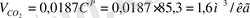

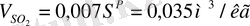

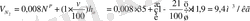

д) мазуттың жану өнімінің мөлшері

Газдардың барлығы V=12, 5м 3 /кг

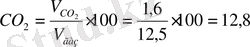

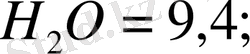

е) мазуттың жану өнімдерінің құрамы %

Есептеулердің нәтижелерін 13-ші кестеге енгіземіз.

Кесте -13. Мазуттың құрамы.

салмақ,

кг

көлем

м 3

Газдың салмағы

ж) жану өнімдерінің тығыздығы

Кесте-14. Мазуттың жануының материалдық балансы

Мазут - 1 кг

ауа=

барлығы 16, 4

газ=

күл=0, 3 кг

барлығы 16, 4

з) Мазуттың теориялық және тәжірибелік жану температурасын анықтаймыз:

А және В-Н 2 О мен СО 2 диссоциацияға дейінгі газдардың қажетті мөлшерінен бірліктегі дисоциация дәрежесі және графикалық анықталады.

Мазуттың жануының теориялық температурасынан мәні

деп қабылдаймыз, график бойынша дисоциацияға келе жатқан СО

2

мен Н

2

О-ның жылуын табамыз.

деп қабылдаймыз, график бойынша дисоциацияға келе жатқан СО

2

мен Н

2

О-ның жылуын табамыз.

;

;

; болған кездег. Табамыз

; болған кездег. Табамыз

;

;

кезіндегі

кезіндегі

бөлек газ құраушыларды жылу сиымдылығы бойынша есептеп табамыз:

бөлек газ құраушыларды жылу сиымдылығы бойынша есептеп табамыз:

Алынған температура қабылданғанмен сәйкес келмегендіктен қайта есептеу жүргіземіз,

қабылдағанда, онда A=0, 025, B=0, 1,

қабылдағанда, онда A=0, 025, B=0, 1,

Бұл кезде

, бұдан

, бұдан

3. 1. 5. 8. Бай газдардың мөлшерін есептеу.

100 кг шихтаны күйдіру үшін қажетті ауаның мөлшерін есептейк.

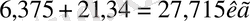

Теориялық қажет болатын оттегі:

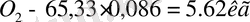

а) металдардың тотығуы үшін

б) күкірттің

тотығуы үшін

тотығуы үшін

Барлығы

Оттегінің осы мөлшеріне сәйкес азот енгізіледі

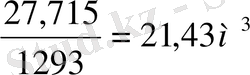

Ауаның теориялық мөлшері құрайды

немесе 27, 715 кг-дағы м

3

айналдырамыз

немесе 27, 715 кг-дағы м

3

айналдырамыз

Сонымен

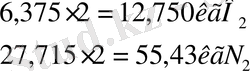

Шихта арқылы тез және толық күйдіруге жету үшін ауаның артық мөлшері беріледі. ӨҚМК-ның практикасы көрсеткендей артық ауаның шығындалуы 2-ге тең, сонда практикалық шығындалу болады.

Барлығы 68, 18 кг немесе 52, 73м

3

1кг мазут жану үшін практикалық қажет болатын ауаның мөлшері 1, 19м

3

-қа тең болады, ал 0, 5 кг мазутты жандыру үшін ≈ 6 м

3

қажет ӨҚМК-ның берілгендері бойынша 100 кг шихтаға 0, 5 кг мазут шығындалады. Мазуттың жануының есептеулері негізінде (13 кесте) 0, 5 мазут үшін

немесе 0, 8 м

3

.

немесе 0, 8 м

3

.

немесе 0, 63 м

3

немесе 0, 63 м

3

немесе 0, 0015 м

3

немесе 0, 0015 м

3

немесе 0, 163 м

3

немесе 0, 163 м

3

немесе 4, 7 м

3

немесе 4, 7 м

3

Барлығы 8, 15 кг - 6, 3 м 3

Тану газдары кедей газдармен бірге барлық күкірттің 33 % өтеді.

(1, 59 кг)

(1, 59 кг)

Кедей газдардағы

- ның орташа құрамының 2 %-ін құрайды.

- ның орташа құрамының 2 %-ін құрайды.

Күкіртті

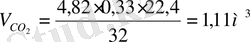

дейін күйдіруге 1, 11 м

3

оттегі қажет. Металдардың тотығуына қажетті оттегі.

дейін күйдіруге 1, 11 м

3

оттегі қажет. Металдардың тотығуына қажетті оттегі.

(0, 51 кг)

(0, 51 кг)

Қажет болатын барлық оттегі:

, азот:

, азот:

Қалған газ мөлшері ауамен толықтырылады:

Ауамен кіретіндер:

Есептің нәтижесін 15-ші кестеге енгіземіз.

Кесте-15.

құрамы және горнды газдар

құрамы және горнды газдар

Бай газдар мөлшерін есептеу

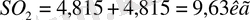

Бай газдарға барлық жандырылатын күкірттің 67%-і өтеді

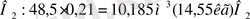

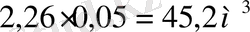

5% күкіртті газдың болуы кезде газдардың жалпы мөлшері:

болады

болады

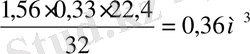

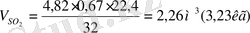

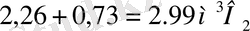

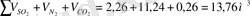

күкірттің тотығуы үшін 2, 26 м 3 О 2 қажет.

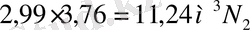

Металдың тотығуына:

Барлық қажет болатын оттегі:

Сонымен бірге кететін азот

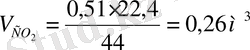

Бай газдардың әктастың СаСО 3 ыдырауынан 0, 51 кг СО 2 өтеді:

Қалған газдардың мөлшері ауаға келтіріледі.

оған түсетіндер

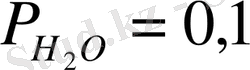

Бұдан басқа агломерация шихтасында 6 кг немесе 6 % ылғал (Н 2 О) болады.

Есептің нәтижесін 16-кестеге енгіземіз.

Кесте-16.

газына бай құрам.

газына бай құрам.

Керекті қайтымды агломераттың құрамын қабылдаймыз, сонда қайтымды агломерат 65, 33 кг құрайды.

қалғаны -

Барлығы 65, 33

Кесте-17 Агломерациялық шихтаны күйдіргендегі материалдық баланс.

Компоненттер

атаулар

3. 1. 5. 9. Күйдірудің жылулық балансы

3. 1. 5. 10. Жылу кірісін есептеу

Жылулық баланстың есебін 100 кг шихтаға жүргіземіз.

а) мырыш сульфидінің реакция бойынша тотығуы:

осы реакциямен

осы реакциямен

ZnS тотығады бұл кезде:

ZnS тотығады бұл кезде:

алынады.

б) қорғасын сульфидінің реакция бойынша тотығатыны

реакция бойынша:

14, 3 кг PbS тотығады бұл кезде:

в) мыс сульфидінің реакция бойынша тотығуы

осы реакциямен 0, 76 кг Cu 2 S тотығады бұл кезде:

г) пириттің реакция бойынша тотығуы

тотығады, осы кезде

тотығады, осы кезде

д) реакция бойынша

-ң 1, 71 кг тотығады.

-ң 1, 71 кг тотығады.

е) жандырғыштың 1100 0 С-ға қыздырылған газдары өздерімен жылу әкеледі.

ж) Силикаттар мен ферриттердің түзілуі жылу бөлінуімен жүреді.

Күйдірудің шихтасына қатысатын 1 кг SiO- ге 200 кал бөлінеді, ал феррат түзілуін ескермейміз.

з) жылу өткізгіш және түріне байланысты басқалары 692, 56 дж

Есептің нәтижесін 18-ші кестеге енгіземіз.

Кесте-18. Күйдірудің жылулық балансы.

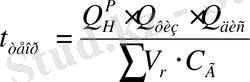

3. 1. 6. Агломерациялық машиналардың санын есептеу.

3. 1. 6. 1. Негізгі жабдықтар

Агломерациялардың таңдауды есептеу үшін агломерациялық кйдірудің шихтасының ерін қолданамыз. Жобалаушы цехтың өнімділігі жылына жұмсақ қорғасынның 13 т құрайды.

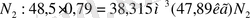

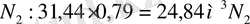

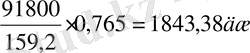

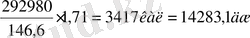

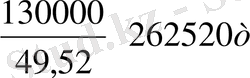

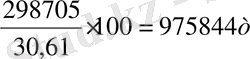

49, 52% қорғасын құрайтын агломераттан 100 % қорғасын алу кезіндегі қажетті агломерат мөлшерін есептейік:

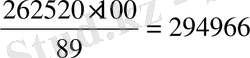

Агломераттан қорғасынды жұмсақ қорғасынға бөліп алу үшін 89% құрайды.

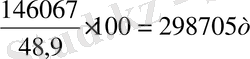

агломерат немесе агломераттағы 294966⋅0, 4952=146067 т Pb қорғасын беру қажет.

агломерат немесе агломераттағы 294966⋅0, 4952=146067 т Pb қорғасын беру қажет.

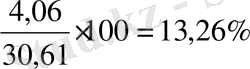

Шихтаның құрамы

- Шоғырлап мен кектің қоспалары - 30-61%

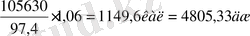

- Флюстар 1, 34+1, 51+1, 21=4, 06%

- Айналым агломерат - 65, 33%

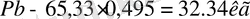

Өңделетін шоғырлардың флюстардағы шығынын құрайды:

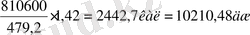

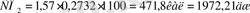

Өндірістік жоспарды орындау үшін жыл бойына:

қорғасын шоғырын өңдеу қажет болады немесе

шихта керек.

шихта керек.

Күйдірілетін шихтаның тәуліктік мөлшері:

мұнда 338- жылудағы жұмыс күнінің күрделі саны.

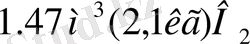

Тәулігіне алынатын агломерат:

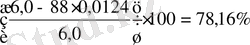

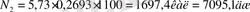

Жандырылатын күкірт бойынша агломерациялық машинаның меншікті өнімділігі тәулігіне 0, 9m/м 2 деп қабылдаймыз.

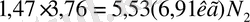

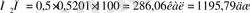

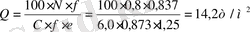

Жылдық агломерат бойынша агломерациялық машинаның меншікті өнімділігін есептейміз:

мұнда:

агломерат бойынша агломерациялық машинаның өнімділігі =0, 9m/м 2

бірінші шихтадан жылдық агломерат шығыны =6, 0%

агломераттағы күкірт құрамы =1, 25%

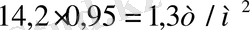

Жылдық агломерат бойынша машинаның меншікті өнімділігі, пайдалану уақытының коэфициентін 0, 95 ескере отырып, ӨҚМК-ның берілгендері бойынша:

қажет болады.

қажет болады.

Пісіру ауданы 75 м 2 болатын тиімді машинаны таңдаймыз.

3. 1. 6. 2. Агломерациялық машинаның техникалық сипаттамасы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz