Өскемен ЖЭС күлін пайдалану арқылы күл-керамикалық кірпіш өндірісінің технологиясы және материалдық балансы

МАЗМҰНЫ

КІРІСПЕ

Көптеген жылдар бойы ең танымал кірпіш материалы керамикалық кірпіш. Кеңінен қолдануының басты себебі табиғи шикізаттардан жасалып, экологиялық тұрғыдан тазалығы, қайткенмен де әр салада өндірістің ең тиімді, әрі адам ағзасына зиян келтірмейтін өндіру жолдарын іздейді.

Қазіргі уақытта ұсақ бөлшектенген қабырға материалдарын өндіру құрылымында керамикалық кірпіштің үлесі шамамен 65 пайыз құрайды. Өндіріс шығындарын азайту, сапаны арттыру және өнім түрлерін кеңейту кірпіш өндірісінің басым мәселесі болып табылады. Мәселені шешудің бір жолы өнеркәсіптік қалдықтарды керамикалық кірпіштің шикізат компоненті ретінде пайдалану. Қалдықтарды кәдеге жарату мәселесі ресурс және энергия үнемдеу, экологиялық қауіпсіздік, техйнологияларды жетілдіру проблемаларының тоғысында тұр. Құрылыс индустриясында өнеркәсіп кешені қалдықтарын пайдалану өзекті міндет болып табылатыны белгілі, бұл құрылыс материалдарының өзіндік құнын азайтып қана қоймай, қоршаған ортаның ластануын едәуір азайтуға мүмкіндік береді. Қоршаған ортаны ластайтын мұндай жаппай қалдықтар ЖЭО, ЖЭС, металлургия өнеркәсібі кәсіпорындарында отынды жағу өнімі ретінде алынатын күлдің әртүрлі түрлері болып табылады [1] .

Бұл курстық жұмыста ЖЭС күлін шикізат компоненті ретінде қолданамыз, компоненттерді келесі қатынаста массасы бойынша: саз - 20 - 50 пайыз, күл компоненті - 50 - 98 пайыз [2] .

Күлді керамикалық кірпіш өндірісі дәстүрлі түрде жүзеге асырылады: жартылай құрғақ немесе пластикалық. Күл-керамикалық кірпіш өндірісінің технологиялық желісі мен сазды кірпіш желісінің басты айырмашылығы-шикі затқа балама шикізатты өңдеуге және енгізуге арналған қосымша филиалдардың болуы. Технология тапшы табиғи шикізатт сазды едәуір үнемдеуге мүмкіндік береді, сонымен бірге оны биік ғимараттарды салу үшін пайдалануға мүмкіндік беретін құрылымдық кірпіш, сондай-ақ төмен қабатты құрылысқа ұсынылған жоғары жылу оқшаулау қасиеттері бар тығыздығы төмен кірпіш алуға мүмкіндік береді. Күл-керамикалық кірпіш өндіру технологиясының негізгі ерекшеліктері - сапасын жоғалтпай өнімнің өзіндік құнын айтарлықтай төмендетуге мүмкіндік беретін ЖЭС күл - қож қалдықтарын пайдалану, бұл құрылыс құнын 10 - 15 пайызға төмендетуге ықпал етеді [2] .

1 Кәсіпорынның орналасқан жерін таңдау

Жобаланатын зауыттың құрылыс орны Өскемен қаласынан 6, 5 кг жерде орналасады. Құрылыстың осы аймақта салудың орындылығы - Өскемен облыстың негізгі көлік артерияларының жанында орналасқан. Сондай-ақ, керекті шикізат компоненттерімен қамтамасыз етілген. Қабылданған шешімнің тиімділігінің басты себебі кірпіш шығарушы зауыт көлемі аз және кәсіпорындар өндірістік қалдықтарды пайдалану технологиясын қолданбағанын атап өткен жөн.

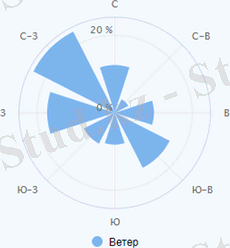

Қаланың климаты қоңыржай, шұғыл континентті. Тұрақты қар жамылғысы бар ұзақ қатал қыс (қазан айының соңынан сәуірдің басына дейін) және аздаған жауын-шашыны бар ыстық жаз. Қаңтардың орташа температурасы 16, 3 градус суық, шілдеде - 20, 7 градус ыстық. Жауын-шашынның жылдық орташа мөлшері - 498 мм. Желдің орташа жылдық жылдамдығы - 2, 3 м/с. Ауаның салыстырмалы ылғалдылығы 58 пайыз Ауаның орташа жылдық температурасы 2, 7 градус [5] .

Облыстың табиғи-ресурстық зор әлеуеті, дамыған өндірістік және әлеуметтік инфрақұрылымның болуы, жоғары ғылыми-техникалық әлеуеті. Шикізаттар ретіде Сорское кен орынынан саз аламыз, ол Шығыс Қазақстан облысының Жаңасемей ауданында, станциясынан оңтүстік-батысқа қарай 7 км және Семей қаласы, Қараауыл ауылынан шығысқа қарай 1, 5 км жерде орналасқан және күлді Өскемен ЖЭС - нен аламыз.

1. 1 Сурет - Зауыттың орналасу аймағы

1. 2 Сурет - Өскемен қаласының жел раушаны

2 Өндірістік бағдарлама және өнім номенклатурасы

Зауыттың жұмыс режиміне жылдағы жұмыс күндерінің саны, тәулігіне жұмыс ауысымдарының саны және ауысымдағы жұмыс сағаттарының саны кіреді. Кәсіпорынның жұмыс режимін есептеудің мақсаты технологиялық жабдықты, шикізат шығынын, жұмысшылардың тізімдік құрамын есептеудің негізі ретінде одан әрі пайдалану болып табылады.

Зауыт өнімділіні жылына 14 млн дана және қалыңдығы жағынан 65, 88 см екі түрлі күлді керамикалық кірпіш бұйымы шығарылады. Зауыт үздіксіз жұмыс атқарады сол себепті барлық бөлімшелер үшін үш аусымдық жұмыс.

Қайта бөлу бойынша жұмыс уақытының жылдық қоры мынадай формула бойынша айқындалады [10] :

(2. 1)

мұндағы, n - демалыс, жабдық жөндеу күндері, тәу;

m - тәулігіне ауысым саны, кг;

t - жұмыс ауысымының сағат бойынша ұзақтығы, сағ.

2. 1 Кесте - Кәсіпорынның жұмыс тәртібі

Бөлімше аты

Күн саны

жылына

Аусым саны күніне

Аусым ұзақтығы, ч

Жұмыс уақытының жылдық қоры

8

8040

8

8040

8

8040

8

8040

8

8040

8

8040

Қоймалау

8

8040

2. 2 Кесте - Өндірістік программа

Кірпіш деп қоспасы бар, не қоспасыз саздан жасалынған немесе жоғары температурада өртелінген жасанды тас материалдарын айтады.

Шартты тиімді кірпіш тіктөртбұрышты параллелипед пішінді, беттік жақтары түзу, біркелкі қыры болуы керек. Қырларының беті бүдірлі. Кірпіштің аса қатты күйдірілуі немесе соңына дейін күйдірілмеуі стандартқа сай келмейді.

ГОСТ 530-2007 Кирпич и камень керамические. Общие технические условия, стандартына сәйкес кірпішке қойылатын талаптар: беріктігі бойынша (кг/см 2 ) бойынша мынадай маркаларға бөлінеді: 300, 250, 200, 150, 125, 100, 75. Тығыздылығы 1400-1600 кг/м 3 тең болады[6] .

2. 3 Кесте - Рұқсат етілетін ақаулар

Қатардағы бұйымдардың сыртқы түрінің ақаулары болмауы керек, өлшемдері мен мөлшері 2. 3 кестеде келтірілген мәндерден аспауы керек.

Қуыс бұйымдардың бетіндегі қуыстылығының өлшемі 10 мм - ден аспауы және бұйымдардың ақаулары болмауы керек.

Сыртқы түрі:

1) қатардағы бұйымдардың сыртқы түрінің ақаулары болмауы керек, өлшемдері мен мөлшері 2-ші кестеде келтірілген мәндерден аспауы керек.

2) беттік бұйымдардың бетінде қабырғалар мен бұрыштарынның сынықтары, кедір-бұдырлығы, жарықтары болмауы керек.

3) қарапайым бұйымдардың партиядағы жартылай бұйым мөлшері 5 пайыздан аспауы керек.

Өндірілетін күлді керамикалық кірпіш келесі қасиеттерге ие болуы мүмкін: тығыздығы: 850 - 1600 кг/м 3 , беріктігі М100-М250, су сіңіру: 20 пайыздан артық емес. Аязға төзімділік: кемінде 50 цикл [6] .

Күл - керамикалық тастар мен кірпіштерді дайындауға арналған шикізат қоспасы, құрамында күл компоненті ретінде шайылатын қоспаның құрамында меншікті беті 100 - 600 м 2 /кг, үйінді тығыздығы 750 - 800 кг/м 3 және құрамында SO 3 1, 5 - 2, 0 пайыз болатын қалалық коммуналдық шаруашылықтың өнеркәсіптік және тұрмыстық сарқынды суларын жағудан алынған күл бар. немесе оның құм қоспасы немесе үгінділермен қоспасы, олардың қатынасы массасы бойынша пайыздық мөлшерде 1:1-ден 6:1-ге дейін [5] .

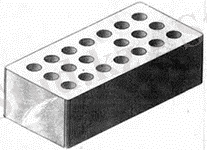

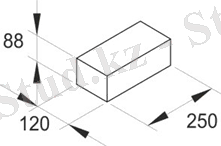

2. 4 Кесте - Бұйымдардың техникалық сипаттамасы

Бұйымның атауы, эскиз

Күлді керамикалық кірпіш

ені, мм

Биіктігі, мм

Объемдық салмақ,

кг/м 3

2. 5 Кесте - Ақау түрлері

Бұйымдарды дайындауға қолданылатын материалдар нормативтік және техникалық құжаттардағы талаптарға сәйкес және берілген техникалық сипаттағы материалдарды алуға мүмкіндік беруі тиіс. Шартты тиімді кірпіштер аязға төзімділігі бойынша мынандай маркаларға бөлінеді: Мрз 15, Мрз 25, Мрз 35 и Мрз 50 [6] .

3 Шикізат материалдарының сипаттамасы, құрамын есептеу

Морфологиясы бөлшектер ұшпа күл анықталады температурасы, жану жылдамдығы салқындату және оның құрамы. Ұшпа күл негізінен қатты сфералардан (тығыздығы 2300 - 2600 кг/м 3 ) және ценосферадан (тығыздығы <1400 кг/м 3 ) тұрады, сонымен қатар құрамында тұрақты емес минералды бөлшектер мен жанбайтын көміртегі бар. Жану әдісіне, көмір көзіне және басқада факторларға байланысты күлдің бөлшектердің мөлшері 1 - ден 200 мкм - ге дейін өзгереді, бірақ қуыс коэносфералар мен жанбайтын көміртегі бөлшектері үлкен [7] .

3. 1 Кесте - Өскемен ЖЭС күлінің фракциялық құрамы

Иілімді әдіспен алынған керамикалық қабырға бұйымдарын өндіру үшін пайдаланылатын күл келесі талаптарға сай болуы керек:

1. Пластификатор қосылған кезде жақсы формалық қабілетке ие болыңыз.

2. Біртекті және тұрақты құрамға ие болу (құрамның өзгеруі зарядтағы күл мен байланыстырушы компоненттің арақатынасын үнемі түзетуді қажет етеді) .

3. Өнімдерде чиптер мен жарықтардың пайда болуына, олардың бетінде балқытулар, дақтар мен бляшкалардың пайда болуына әкелетін зиянды қоспалардың болуына жол бермеңіз, атап айтқанда :

- мөлшері 1х10 -3 м-ден асатын тығыз тасты дәндер түріндегі карбонатты қоспалар, олардың фракциялар бойынша рұқсат етілген мөлшері Әдістемеде регламенттелген - SO 3 қайта есептегендегі күкірт - 2 пайызға дейін;

- мөлшері 3х10 -3 м-ден асатын қож қосындылары - 5 пайыздан асады.

4. Егер шихта құрамында 80 пайыз күл боатын болса онда жанбаған отынның мөлшері оның шихтадағы жалпы санын ескере отырып 10 пайыздандан аспауы тиіс. Жанбаған отынның мөлшері артық болатын болса, ұзартылған күйдіру аймағы бар арнайы туннель пеші қажет.

5. Жанғыш бөлшектер санының ауытқуын асырмау ± 2.

6. Al 2 O 3 құрамы 15 пайыздан кем емес, өйткені алюмини окисды 15 пайыздан кем жағдайда материалдың беріктік көрсеткішгі төмен.

3. 2 Кесте - Өскемен ЖЭС күліндегі химиялық элементтердің құрамы

Байланыспаған

SiO2

Саздарда кремнеземнің бір бөлігі саз түзетін минералдарда байланысқан күйде және байланыспаған түрінде, шайғыш материалдардың қасиеті бар қоспа ретінде болады. Кальций саздарда карбонаттар мен сульфаттар, ал магний доломит түрінде болады [4] .

3. 3 Кесте - Сорское кен орнындағы саздың химиялық элементтердің құрамы

Саздың пайыздық минералды құрамы: монтмориллонит және слюда 85 - 95, кварц және дала шпаты 3 - 5, кальцит 1 - 4, темір оксидтері мен гидроксидтері 3 - 4.

3. 4 Кесте - Сорское кен орнындағы саздың фракциялық құрамы

Саздардың физика-механикалық қасиеттері: табиғи ылғалдылық - 19, 2-30, 7 пайыз, тост коэффициенті - 0, 6 - 0, 98; көлемдік массасы - 1, 87 - 2, 05 г/см 3 , шынайы кеуектілігі - 37, 5 - 49, 5 пайыз, адгезиясы - 1, 027 - 3, 694 кг/см 2 , иілімділік саны - 25, 45 - 49, 25 (39, 2), ісіну - 2, 9 - 8, 1 (4, 61) [8] .

Жанармай. Алакөл көмір кен орны - Алматы және Шығыс Қазақстан облыстарының аумағында орналасқан. Қуаты 100-125 м көміртекті қабаттар құмтастардан, алевролиттерден, конгломераттардан, көмір балшықтарынан және алты көмір қабатынан тұрады. Көмірдің түрлері-гумолиттер мен сапрогумолиттер. Көміртегі мөлшері 73, 8 пайыз, күкірт (0, 4 - 0, 94 пайыз) және күл (3, 1 - 8, 6 пайыз) . Кен орнының көмірі жоғары жылу сыйымдылығымен сипатталады (7220 - 7450 ккал/кг), жергілікті тұрғындар отын ретінде пайдаланады [9] .

4 Шикізат құрамын есептеу

Керамикалық масса 2, 3 және одан да көп шикі зат компонентердең тұрады. Керамикалық массаның химиялық құрамын анықтау үшін шикі зат материалдардың химиялық құрамын және шихтаның пайыздық құрамын білу керек. Шикі заттар химиялық құрамын оқытушы береді. Шихтаның пайыздық құрамы курстық жұмыс тапсырмасында беріледі. Шикі заттардың химиялық құрамын 100 пайызға келтіріп 4. 2 кестеде көрсетеміз [10] .

4. 1 кесте - Шикі зат материалдардың химиялық құрамы

SiO 2 - 52, 42 ∙ 0, 65 =34, 07 CaO - 3, 52 ∙ 0, 65 = 2, 29 MgО - 2, 48 ∙ 0, 65 = 1, 61

SiO 2 - 56, 85 ∙ 0, 35 =19, 9 CaO - 3, 6 ∙ 0, 35 =1, 26 MgO - 2, 12 ˖ 0, 35 =0, 74

Al 2 O 3 - 16, 8 ∙ 0, 65 =10, 92 Fe 2 O 3 - 6, 75 ∙ 0, 65 = 4, 39 SO 3 - 0, 7 ∙ 0, 65 = 0, 46

Al 2 O 3 - 18, 8 ∙ 0, 35 =6, 58 Fe 2 O 3 - 3, 2 ∙ 0, 35 =1, 12 SO 3 - 0, 37 ∙ 0, 35 =0, 13

Na 2 O + K 2 O - 2, 98 ∙ 0, 65 =1, 937 TiO 2 . - 0, 70 ∙ 0, 65 = 4, 6

Na 2 O + K 2 O - 3, 4 ∙ 0, 35 = 0, 28 TiO 2 - 1, 44 ∙ 0, 35 = 0, 5

к. к. ж. - 8, 08 ∙ 0, 65 =5, 25

к. к. ж. - 6, 26 ∙ 0, 35 = 2, 2

4. 2 Кесте - Керамикалық массаның химиялық құрамы

Керамика

лық масса, пайыз

5 Материалдық балансты есептеу

Иілімді тәсілмен өндірілетің керамикалық бұйымдарының материалдық балансын есептеу [10] .

Бастапқы деректер

1. Массаның пайыздық құрамы: күл - 65, саз - 35.

2. Шикізаттың ылғалдылығы: күл - 6, саз - 16.

3. Шикізаттың орташа өлшенген ылғалдылығы (%) :

(5. 1)

4 Күйдіру кезіндегі жоғалу к. к. ж:

(5. 2)

Зауыттың қуаты - 14 млн. дана керамикалық кірпіш немесе 7 ∙ 0, 00156 + 7 ∙ 0, 0021 =10920 + 14700=25620 т / жыл.

5. Өндірістің технологиялық параметрлері:

- бұйымдарды калыптау ылғалдылығы - 18 - 24 пайыз;

- бұйымдардың кептіруден кейінгі ылғалдылығы (W к. ы ) - 1-5 пайыз.

6. Өндірістің ақаулары және жоғалулары:

- күйдіру кезіндегі ақаулар - 3 - 5 пайыз;

- кептіру кезіндегі ақаулар - 2 - 3 пайыз;

- мөлшерлеу және тасымалдау кезіндегі - 1-1, 5пайыз;

- шикі затты өндеу кезінде - 2 - 4 пайыз.

1. Ақауларды ескергенде пештен дайын бұйым күйдірілген массасы бойынша шығады:

(5. 3)

мұндағы П - цех қуаттылығы, т/жыл;

К 1 - күйдіру кезіндегі ақаулар.

Күйдіру кезіндегі ақаулар мөлшері:

(5. 4)

2 Күйдіру кезіндегі жоғалуларды ескергенде абсолюттық құрғақ масса бойынша пешке бұйым түседі:

(5. 5)

мұндағы к. к. ж - күйдіру кезіндегі жоғалулар.

Күйдіру кезіндегі жоғалулар мөлшері:

(5. 6)

3 Қалған ылғалдылықты ескергенде нақты масса бойынша пешке бұйым түседі:

(5. 7)

Пеште ылғалдылықтың булану мөлшері:

(5. 8)

4 Кептіру кезінде ақауларды ескергенде абсолюттық құрғақ масса бойынша кептіргіштен бұйымның шығуы:

(5. 9)

мұндағы К 2 - кептіру кезінде ақаулар.

Кептіру кезінде ақаулар мөлшері:

(5. 10)

5. Қалған ылғалдылықты ескергенде нақты масса бойынша кептіргіштен бұйымның шығуы:

(5. 11)

мұндағы W қ. ы - кептірілген бұйымда қалған ылғалдылық.

6. Кептіргішке нақты массасы бойыша бұйым түседі:

(5. 12)

мұнда, W қ - калыптау кезіндегі ылғалдылық - 18 - 24 пайыз.

Кептіргішкте ылғалдың булану мөлшері:

(5. 13)

7. Массаны даярлау үшін технологиялық судың қажеттілігі:

(5. 14)

мұндағы W о. ы. - шихтаның орташа ылғалдылығы.

10 пайыз жоғалуды ескергенде технологиялық судың қажеттілігі:

(5. 15)

8. Тасымалдау кезіндегі жоғалуды ескергенде абсолюттық құрғақ массасы бойынша шихтаның кажеттілігі:

(5. 16)

мұндағы К 3 - тасымалдау кезіндегі жоғалу.

Тасымалдау кезіндегі жоғалу мөлшері:

(5. 17)

9. Нақты массасы бойынша шикізат қажеттілігі:

(5. 18)

(5. 19)

... жалғасы

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz