Жылдық қуаттылығы 800 мың т болатын портландцементті ылғалды әдіспен өндіретін кәсіпорынға жабдықтарды іріктеу және есептеу

ҚАЗАҚСТАН РЕСПУБЛИКАСЫНЫҢ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

Қ. И. САТПАЕВ атындағы ҚАЗАҚ ҰЛТЫҚ ЗЕРТТЕУ ТЕХНИКАЛЫҚ УНИВЕРСИТЕТІ

Т. К Басенов атындағы Сәулет және құрылыс институты

Құрылыс және құрылыс материалдары кафедрасы

Құрылыс индустрия өнеркәсіптер технологиялық жабдықтары пәні бойынша

Семестірлік жұмыс

Тақырыбы: Портландцементті ылғалды тәсілмен өндіру үшін жабдықтарды іріктеу және есептеу. Өнеркәсіп өнімділігі 800 мың т/жыл.

Орындаған

ПСМИК-19-3к топ студенті

Амангелді М. Р.

Қабылдаған оқытушы

Жүгінісов М. Т.

Алматы 2022

МАЗМҰНЫ

КІРІСПЕ

Минералды байланыстырғыш заттар сумен араласқанда физика-химиялық процестердің әсерінен тас тәрізді күйге айналатын пластикалық қамыр түзетін майда бөлінген ұнтақтар деп аталады. Тұтқырлардың бұл қасиеті ерітінділерді, бетондарды, күйдірмейтін жасанды тас материалдарын және олардың негізіндегі бұйымдарды дайындау үшін қолданылады. Минералды байланыстырғыштар, ауа және гидравликалық бар.

Портландцемент - гидравликалық байланыстырғыш болып табылатын цемент түрі. Ол негізінен кальций силикатынан (белит және алит) тұрады. Бұл компонент жалпы құрамның шамамен 70-80% жетеді. Цементтің бұл түрі бүкіл әлемде ең танымал.

Портландцементтің құрамына ұсақталған клинкер, гипс және қажет болған жағдайда минералды қоспалар кіреді. Бұл компоненттер оны суда және ауада жылдам қатаю процесін қамтамасыз етеді. Клинкер арнайы пештерде алынады, онда барлық құрамдас бөліктер күйдіру және балқыту процесінен өтеді. Күйдіру процесі аяқталып, клинкер толығымен салқындаған кезде оны мұқият ұсақтайды. Ал содан кейін дайын өнімдегі күкірт оксиді белгілі бір шектерде (1, 5-3, 5%) болуы үшін гипсті белгілі бір мөлшерде қосады. Портландцемент клинкері күйдіргеннен кейін кальций силикаттарының басым болуын қамтамасыз ететін қажетті химиялық құрамдағы шикізат қоспасын агломерациялау өнімі болып табылады, сондықтан портландцементті силикат цемент деп те атайды.

Портландцемент өндірудің бірнеше әдісі бар: құрғақ, дымқыл және аралас.

Өндіріс әдісін таңдау Шикізат қоспасын дайындау ерекшеліктеріне байланысты. Құрғақ әдіс алдын ала кептірілген ұсақ ұнтақталған компоненттерден шикізат қоспасын дайындауды және оларды ұнтақ күйінде күйдіруді қамтиды. Ылғал әдіспен қоспаны жұқа ұнтақтау сулы ортада жүзеге асырылады. Алынған су суспензиясы-шлам-отқа жіберіледі. Аралас әдіс шикі ұнды дымқыл әдіспен дайындау операциясын қамтиды, содан кейін оны сүзгілерде сусыздандырады. Жартылай құрғақ масса отқа түседі. Бірақ аралас әдіс сирек қолданылады, сондықтан оларды құрғақ және дымқыл әдістер деп атауға болады. Сондай - ақ, арнайы портландцементтер бар, олардың бірі гидрофобты портландцемент-белсенді гидравликалық қоспалары бар портландцемент түрі. Бұл портландцемент қарапайым гигроскопиядан сақтау және тасымалдау кезінде ерекшеленеді

Қоспасыз жалпы мақсаттағы портландцемент кез келген құрылыс саласында маңызды материал болып табылады. Ал оның ең ірі тұтынушылары мұнай-газ саласы болып саналады. Одан жасалған материалдар ағаш, тас, әк және шектеулі саны бар басқа табиғи компоненттерді сәтті ауыстырады.

1 Технологиялық сұлбаны құрастыру және баяндау

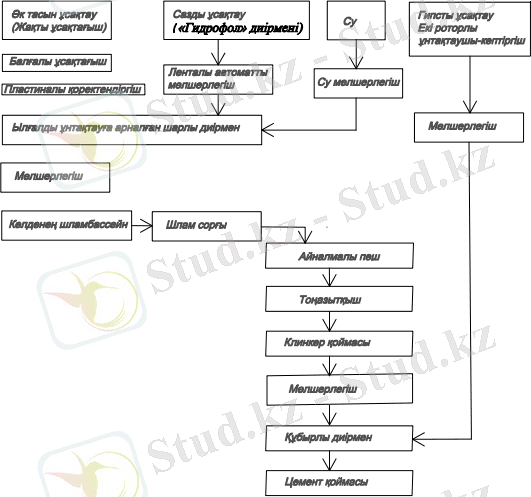

Портландцемент өндірудің дымқыл әдісі

Портландцемент өндіру үшін қатты және жұмсақ тау жыныстары қолданылады; бірінші және екінші шикізат қоспасының сазды және әк компоненттері болуы мүмкін. Жұмсақ сазды компоненттерге саз, лесс, ал қатты - сазды мергель, сазды тақтатас, жұмсақ кальцийлі компоненттердің арасында бор, ал қатты - әктас жатады. Жұмсақ компоненттер сөйлеушілерде сәтті ұсақталады, ал қатты компоненттерді тек диірмендерде ұнтақтауға болады. Сондықтан дымқыл әдіспен шикізатты ұнтақтаудың технологиялық схемасы олардың физика-механикалық қасиеттеріне байланысты таңдалады. Технологиялық схемалардың үш нұсқасы бар: · екі жұмсақ материал - саз және Бор . ұсақталған болтушках; екі қатты материал -. сазды мергель . ал әктас диірмендерде ұсақталады; бір материал жұмсақ - саз балшыққа ұсақталады -; екіншісі қатты - әктас диірменде ұсақталады.

Сурет 1 Портландцементті дымқыл әдіспен өндіру схемасы

1 - Беттік ұсақтағыш; 2- баллғалы ұсақтағыш; 3- шикізат қоймасы; 4 - «Гидрофол» диірмені; 5 - ылғал ұнтақтау диірмені; 6 - тік шлам бассейн; 7 - көлденең шламбассейн; 8 - айналмалы пеш; 9 - тоңазытқыш; 10 - клинкер қоймасы; 11 - диірмен; 12 - цемент силосы.

Сурет 1 Портландцементті дымқыл тәсілмен алудың принципті технологиялық схемасы

Бұл химиялық реакцияның бір түрі, жаңа зат атомдар мен Молекулалардың өзара байланысқан екі зат алмасуы нәтижесінде пайда болады. Мұндай алмасу мүмкіндігі жоғары температурада, атомдар мен молекулалар тербелістерді үлкен күшпен жасай бастағанда пайда болады. Бұл жағдайда жаңа заттардың пайда болуы бастапқы материалдардың түйірлерінің бетінде жүреді. Демек, бұл дәндердің беті неғұрлым көп болса және дәннің қимасы неғұрлым аз болса, Жаңа заттардың пайда болу реакциясы соғұрлым толық болады. Бастапқы шикізаттың бөліктері көбінесе бірнеше ондаған сантиметрді құрайды. Қолданыстағы ұнтақтау техникасымен "осындай кесектерге ең кішкентай дәндер түрінде материал алуға болады", тек бірнеше қадаммен. Алдымен кесектер қатты ұсақталады - ұсақталады, содан кейін жұқа-ұнтақталады[1] .

Цемент өнеркәсібіндегі бастапқы материалдардың қасиеттеріне байланысты ұсақ ұнтақтау Диірмендер мен сөйлеушілерде көп мөлшерде су болған кезде жасалады. Диірмендер қатты материалдарды (әктас, сазды тақтатастар) ұсақтау үшін, ал сөйлегіштер - оңай ашылатын материалдар үшін (бор, саз) қолданылады. Балшық шламы сөйлеушіден диірменге жіберіледі, онда әктас ұсақталады. Екі компонентті бірге ұнтақтау біртекті шикізат шламын алуға мүмкіндік береді. Әктас пен саз балшықтары шикізат диірменіне клинкердің химиялық құрамына сәйкес келетін қатаң анықталған арақатынаста беріледі. Алайда, ең мұқият дозалау кезінде де диірменнен қажетті химиялық құрамның шламын алу мүмкін емес. Мұның себебі негізінен кен орнындағы шикізат сипаттамасының ауытқуы болып табылады[2] .

Қатаң белгіленген химиялық құрамның шламын алу үшін ол арнайы бассейндерде реттеледі. Мұны істеу үшін бір немесе бірнеше диірмендерде төмен немесе жоғары титрі бар шлам дайындалады (құрамында кальций карбонаты СаСО 3 бар) және бұл шлам белгілі бір пропорцияда түзету шлам бассейніне қосылады, сылайша дайындалған шлам, құрамында 40 пайызға дейін су бар қаймақ тәрізді масса, сорғылар беріледі . пештің Шығыс күбісі, сол жерден пешке біркелкі құйылады. Клинкерді дымқыл әдіспен жағу үшін тек айналмалы пештер қолданылады. Олар ұзындығы 150-185 м дейін және диаметрі 3, 6-5 м, отқа төзімді кірпішпен қапталған болат барабан; мұндай пештердің өнімділігі тәулігіне 1000-2000 т клинкерге жетеді[4] . Пештің барабаны с . 3-4°көлбеу. Шлам пештің көтерілген ұшынан тиеледі, ал көмір шаңы, газ немесе мазут түріндегі отын пешке қарама-қарсы жағынан үрленеді. Көлбеу барабанның айналуы нәтижесінде ондағы материалдар үздіксіз соңына қарай жылжиды. Саласындағы отынның жану дамып, ең жоғары температура - ден 1500°С, бұл өзара іс-қимыл кальций тотығы пайда болған ыдырауы кезінде СаСО 3 , тотықтарымен балшық және клинкер алу[4] .

Түтін газдары пештің барабанының бойымен жанатын материалға қарай жылжиды. Жолда суық материалдарды кездестіре отырып, түтін газдары оларды қыздырып, өздері салқындатады. Нәтижесінде, өрт аймағынан бастап, пеш бойындағы температура 1500-ден 150-200° C-қа дейін төмендейді. Пештен клинкер тоңазытқышқа түседі, онда ол оған қарай қозғалатын суық ауамен салқындатылады. Салқындатылған өнім клинкер қоймасына жіберіледі[2] .

Клинкерді алудың жоғары ұйымдастырылған технологиялық процесі клинкерде еркін СаО-ның ең аз мөлшерін қамтамасыз етеді (1% - дан аз) және оны сатып алу қажеттілігін жояды. Бұл жағдайда клинкер тоңазытқыштан тікелей ұнтақтауға жіберіледі. Ұнтақтау алдында клинкер диірмендердің жұмысын жеңілдету үшін 8-10 мм дәнге ұсақталады. Клинкерді ұнтақтау, егер олар қолданылса, гипспен, гидравликалық және басқа қоспалармен бірге жүзеге асырылады. Бірлескен ұнтақтау барлық материалдарды мұқият араластыруды қамтамасыз етеді, ал цементтің жоғары біркелкілігі оның сапасының маңызды факторы болып табылады[1] .

Гидравликалық қоспалар жоғары кеуекті материалдар бола отырып, әдетте жоғары ылғалдылыққа ие (20-60% немесе одан да көп) . Сондықтан ұнтақтамас бұрын олар шамамен 1% ылғалдылыққа дейін кептіріледі, бұрын 8-10 мм дәндерге ұсақталады. Гипс тек ұсақталады, өйткені ол аз мөлшерде енгізіледі және оның құрамындағы ылғал цементті ұнтақтау кезінде пайда болған жылумен оңай буланып кетеді. ұнтақтау денелерінің диірменіндегі соққылар мен абразиялар[2] .

Цемент диірменнен 100° C немесе одан жоғары температурада шығады. Салқындату, сондай-ақ қор құру үшін ол қоймаға жіберіледі. Осы мақсатта механикалық (элеваторлар, шнектер), пневматикалық (пневматикалық сорғылар, Аэро науалар) немесе пневмомеханикалық көлікпен жабдықталған сүрлем қоймалары қолданылады. Тұтынушыға цементті ыдыста-салмағы 50 кг көп қабатты қағаз қаптарда немесе контейнерлерде, автомобиль немесе темір жол цемент тасығыштарында, арнайы жабдықталған кемелерде үйіп тиейді. Цементтің әрбір партиясы паспортпен жабдықталады[6] .

2 Технологиялық сұлба бойынша жабдықтардың толықтехникалық сипаттамасы

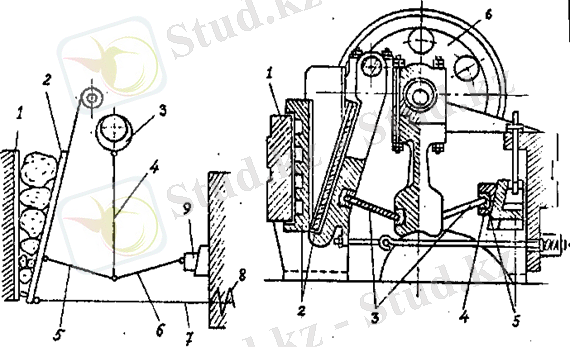

Бетті (жақты) ұсақтағыштар. Материалды бетті ұсақтағыштарда ұсақтау - екі тікбұрышты жақ бет, олардың бірі тербелмелі қозғалысты жасайды. Беттердің қарапайым қозғалысы бар ұсақтағыштар шығарады, жылжымалы жақ жетегінің екі түрі бар: кергіш плиталары бар және эксцентрик білігінен тікелей жетегі бар.

1- қозғалмайтын жақ; 2- қозғалмалы жақ; 3- эксцентрикі білік; 4- шатун; 5-алдыңғы плита; 6-артқы плита; 7- жетек; 8- серіппе; 9-реттеу сыналары.

Сурет 2. 1 Жақты ұсақтағыш

Жақтары (беттері) жақындасуы кезінде материал ұсақталады, ал олар бір-бірінен ажырағанда материалдың кесектері төмен түсіріледі және олардың өлшемдері шығу саңылауының енінен аз болса, камерадан түседі. Содан кейін цикл қайталанады. Материал жаншу арқылы ұсақталады және, ішінара сыну арқылы сындырады, өйткені екі жақ бетінде бойлық бағытта рифленген ұсақтағыш плиталар орнатылған [4] .

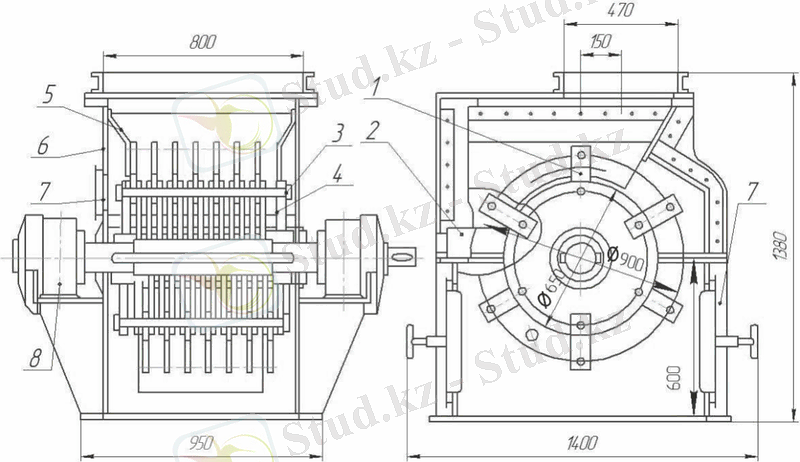

Балғалы ұсақтағыш -тез айналатын роторға топсалы бекітілген балғалардың соққыларымен жыныстарды ұсақтау жолымен, сондай-ақ ұсақтағыш корпусының плитасына соғылған кезде кесектерді бұзу әдісімен минералды шикізат пен ұқсас материалдардың кесектерін, дәндерін және бөлшектерін бұзу үшін қолданылатын механикалық ұсақтағыш машина. Балғаның агрегаты шикізатты берік негізге бекітілген балғалар арқылы ұнтақтайды [4] .

Сурет 2. 2 Балғалы ұсақтағыш

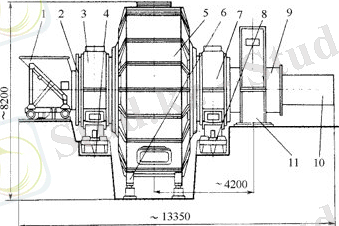

"Гидрофол" диірмендері шикізат материалдарын өздігінен сулы ұсақтауға арналған, цемент сулы тәсілмен өндірудің технологиялық желілерінде жұмсақ пластикалық шикізат материалдарын (саз, бор, лесс) алдын ала ұсақтау үшін табылды.

Диірмендердің конструктивтік шешімдері ұқсас және тек өлшемдермен ерекшеленеді.

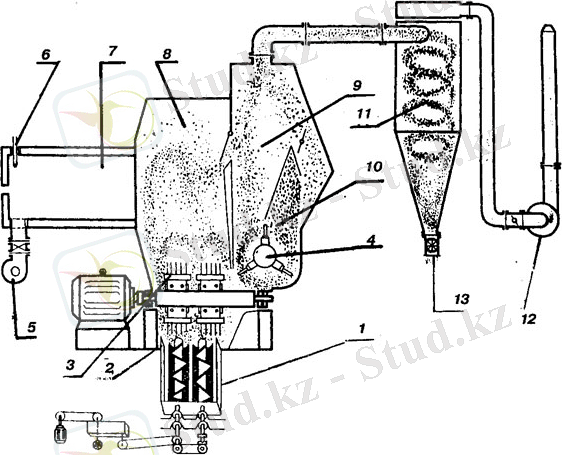

Сурет 2. 3 "Гидрофол" диірмендері

Ұсақтауға жататын материал таспалы конвейермен немесе қоректендіргішпен диірменнің тиейтін 1 таспа ағуына беріледі, ол 2-ші толық тиейтін цапфаға төгіледі, цапфаның ішінде орналасқан құбыршнек көмегімен материал диірмен барабанына тасымалданады.

Барабанның цилиндрлік бөлігінің ішкі бетінде тозуға төзімді болаттан жасалған бронеплиттер мен лифтерлер бекітілген. Материал 5 барабанның айналуы кезінде пайда болатын ортадан тепкіш күштердің әсерінен және лифтердің көмегімен едәуір биіктікке көтеріледі, бұл жерден төмен түседі, бұл ретте материалдың қабатына және бронефутерлік плиталар мен лифтерлерге соққы мен үйкеліс нәтижесінде ұсақталады. Ұнтақтау тиімділігін арттыру үшін диірмендерге аз мөлшерде шарлы денелер (диаметрі 80 . . . 100 мм болат шарлар) тиеледі. Барабанның бүйір қабырғалары конустық пішінді болады. Алынған қойыртпақ диірменнен 9 құысты түсіру цапфасы арқылы және оның жалғасына бекітілген 10 түсіру құбырынан беріледі. Тек 20-дан 40% - ға дейін ұсақталған өнім диірмен дайын болып табылады, қосымша ұнтақтау үшін ол құбыр диірмендеріне жіберіледі[4] .

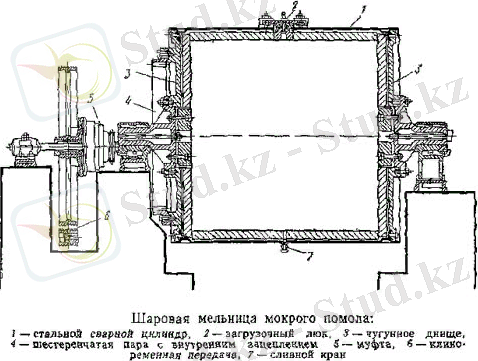

Ылғалды ұнтақтауға шар диірмені . Барабанның ішкі беті массаның металмен ластануын болдырмас үшін силекспен қапталған. Тегістеу денелері-диаметрі 30-90 мм, жоғары глиноземді (уралитті), цирконий және цилиндр түріндегі басқа денелер.

Біріншіден, барабанға шақпақ тастар диаметрі ( % ) бойынша Шақпақ шарлардың келесі қатынасында жүктеледі: 30-50 мм - 30; 50-70 мм - 40; 70-90 мм - 30. Содан кейін материалдар жүктеліп, су құйылады, содан кейін люк жабылып, жетекті қосу арқылы барабан айналады.

Ұсақталған материал, ұсақтайтын денелер мен су мөлшері арасындағы салмақ қатынасы әртүрлі болуы мүмкін, мысалы 1:1:1; 1:1, 2:1 және т. б., ал ұсақтайтын денелердің қатынасы 0, 75:1, 5 аралығында өзгеруі мүмкін. Жұмыстағы тегістеу денелері тозатындықтан, олар жүйелі түрде, материалды Жаңа жүктемес бұрын, диірменнің жұмысы кезінде сағатына 0, 1-0, 12% кремний шарлары, 0, 15-0, 17% оралиты тозу есебінен жүктеледі.

Ылғалды ұнтақтауға арналған шар диірменіндегі су берілген ылғалдылықтағы суспензиясы алу үшін қажетті мөлшерде 35-80% су мөлшерленеді. Егер суспензия өткір бумен 45-55° температураға дейін қыздырылса немесе сульфит-алкоголь бардасы сияқты беттік белсенді заттардың 0, 3-0, 5%-на дейін енгізілсе, сазды материалдар тез ыдырайды.

Диірменнің жұмыс циклінің ұзақтығы материалды ұнтақтаудың берілген дәрежесіне, оның қаттылығына байланысты және 6-дан 10 сағатқа дейін өзгереді. Дайындалған суспензияны дірілді немесе инерциялық електен және электромагниттік сепараторлардан өткізіп, пропеллерлі араластырғышы бар резервуарға ағызады[8] .

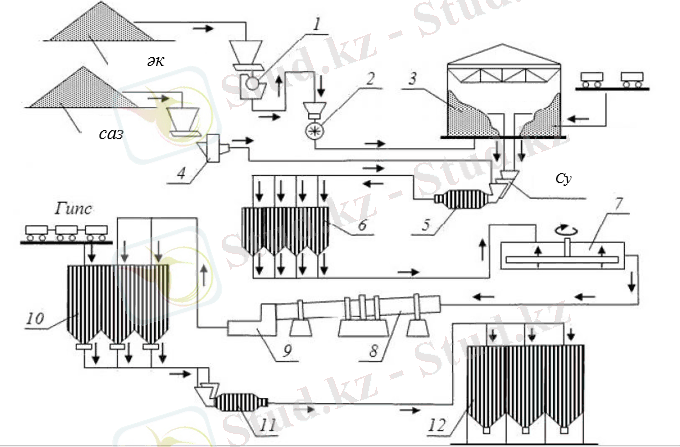

Кептіру-ұсақтау агрегаты . Кептіру-ұсақтау агрегаты 3 және 4 екі ұнтақтағыштан, 1 бұрандалы қоректендіргіші бар бункерден, 8 кептіру камерасынан және 9 кептіруден, 7 жылу генераторынан, 11 циклоннан және 12 желдеткіштен тұрады.

Көлденең вакуумдық қазандықтарда шнекті транспортерлермен алынған ылғалды майсыздандырылған шквара фпн-1001у-3 центрифугасына майсыздандыруға беріледі. Майсыздандырылған шквара кептіру-ұсақтау агрегатының қоректендіргішіне берілген өнімділікпен шкварды жинақтайтын және беретін демпферлік және мөлшерлегіш құрылғының рөлін атқаратын яб-иә жинақтағыш-мөлшерлегішке түседі.

Бергіш шикізат төменгі жұмыс камерасына беріледі, онда ол бірінші сатыдағы Үгіткіш балғалармен ұсақталады. Ұсақталған бөлшектер кептіру камерасына тасталады, онда жылу генераторынан 400 °C температурада табиғи газ бен ауаның жану өнімдерінің қоспасы беріледі. 45) циклонға 11.

1-бункер-қоректендіргіш; 2-төменгі жұмыс камерасы; 3-ұсатқыштың бірінші сатысы; 4-ұсатқыштың екінші сатысы; 5-ауа үрлегіш; 6-жанарғы; 7 - Жылу генераторы; 8-кептіру камерасы; 9-кептіру камерасы; 10-жоғарғы жұмыс камерасы; 11-циклон; 12-желдеткіш; 13-Ысырма

Сурет 2. 5 кептіру-ұнтақтау агрегатының схемасы:

Үлкен және кептірілмеген бөлшектер екінші сатыдағы үгіткішке екінші жұмыс камерасына түсіп, қайтадан кептіру аймағына тасталады. Айналым материал кептіріліп, кептіргіш корпусынан шығарылғанға дейін жалғасады.

Жұқа ұнтақтау және газдың жоғары температурасы кептіру ұзақтығын 10-15 с құрайды, ал өнімнің температурасы 80 °с аспайды, бұл жемнің қоректік құндылығын сақтауды қамтамасыз етеді[8] .

Мөлшерлегіштер . Құрылыс материалдары өнеркәсібінде шикізат массаларын мөлшерлеу кезінде әртүрлі мөлшерлегіштер кеңінен қолданылады. Байланыстырғыш заттар, су, минералды қоспалар үшін мөлшерлеудің жол берілетін қателігі салмағы бойынша ±1%, толтырғыштар үшін - ±2% құрайды.

Жұмыс сипаты бойынша мөлшерлегіштер циклдік (мерзімді) және үздіксіз болып бөлінеді. Жұмыс принципы бойынша көлемді, салмақты және аралас (көлемді-салмақты) мөлшерлегіштерге ажыратады. Бір және көп функциялы мөлшерлегіштер бар болады (жүйелі мөлшерлеу кезінде) . Басқару әдісіне сәйкес қолмен, қашықтан және автоматты басқарылатын мөлшерлегіштерге ерекшеленеді.

Сурет 2. 7 Сусымалы материалға арналған мөлшерлегіш

Циклдік мөлшерлегіштерді қолмен басқару кезінде бункерлердің бекітпелерін оператор ашады және қолмен жабады. Үздіксіз жұмыс істейтін мөлшерлегіштердің өнімділігі материал қабатының биіктігін немесе оның қозғалу жылдамдығын реттеу арқылы қолмен өзгертіледі. Қашықтықтан басқару кезінде жүктеуді, мөлшерлеуді және түсіруді басқару пультінен жүргізеді. Үздіксіз жұмыс істейтін дозаторларда қашықтықтан басқару пульттен қашықтықта жүзеге асырылады. Салмақ бункерлерін іліп қою схемасы бойынша рычагты (тұтқамен) және рычагсыз (тұтқасыз) мөлшерлегішлерге бөлінеді (тензометриялық түрлендіргіштерде) . Тұтқасыз мөлшерлегішлерде материалдың массасы тензорезисторлармен қабылданады және БАТ (БСУ) автоматика жүйесіне берілетін электрлік сигналдарға айналады[4] .

Тензорезисторларда мөлшерлегіштерде салмақтық рычаг жүйесі болмағандықтан, олардың конструкциясы едәуір қарапайым және бастапқы материалдарды рычагты мөлшерлегіштерге қарағанда аз қателікпен мөлшерлеуге мүмкіндік береді. Әр мөлшерлегіш келесі негізгі түйіндерден тұрады:

- материалдың тағайындалған дозасы өлшенген салмақ бункеріне;

- шығыс бункерінен жапқышы немесе қоректендіргіші бар ағын (науа) түріндегі мөлшерлегішке материал беруге арналған құрылғы;

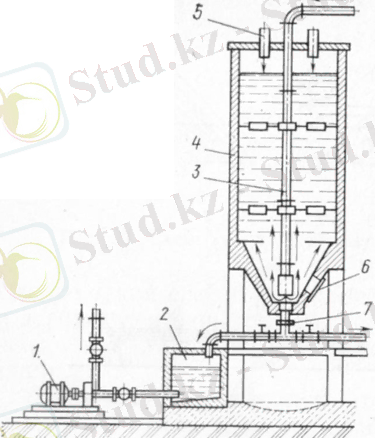

Тік шлам бассейндері. Тік бассейндер-темірбетон, көбінесе конус тәрізді төменгі бөлігі бар цилиндр түріндегі металл контейнерлер. Олардың көлемі Жаңа зауыттарда 800-1200 м3 жетеді, диаметрі 8-12 м және биіктігі 21-25 М. шлам бассейндері топтарға біріктіріледі. Бұл бассейндердегі Шлам пневматикалық тәсілмен (сығылған ауаның көмегімен) 1, 5-2 атм қысыммен араластырылады. Ресивер арқылы компрессордан Сығылған ауа бассейн құбырына түседі. Құбыр тігінен орнатылған және бассейннің конустық бөлігінің жоғарғы жағындағы түсіру тесігіне 1, 5-2 м жетпейді. [8]

Сығылған ауаны бассейнге жібергенде, оның көпіршіктері құбырдан шығып, жоғары қарай асығады және шламның қатты араласуын тудырады. Ауа әр бассейнге мезгіл-мезгіл беріледі; ауаны автоматты түрде қосу және өшіру үшін ауа өткізгіш пен құбыр арасында ауа таратқыш орнатылады. Бір дистрибьютор бассейндер тобына қызмет етеді. Бассейннен шлам конустық бөліктегі тесіктер арқылы құрама құбырға түседі, ол жерден сорғыларға жіберіледі және қосалқы шлам бассейндеріне жіберіледі. Тік бассейннің төменгі бөлігінде шөгінділер жиналуы мүмкін. Бассейнді тазарту үшін люктер қарастырылған.

1-сорғы; 2-шұңқыр; 3-құбыр; 4-резервуар; 5-Жоғарғы шлам құбыры; 6-люк; 7-Ысырма

Сурет 2. 8 Тік шлам бассейндері

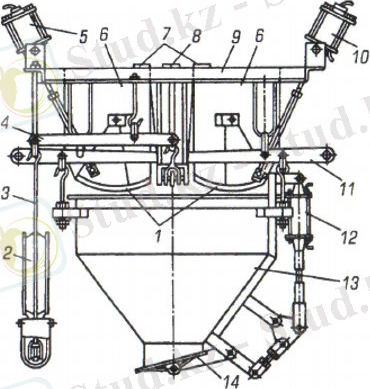

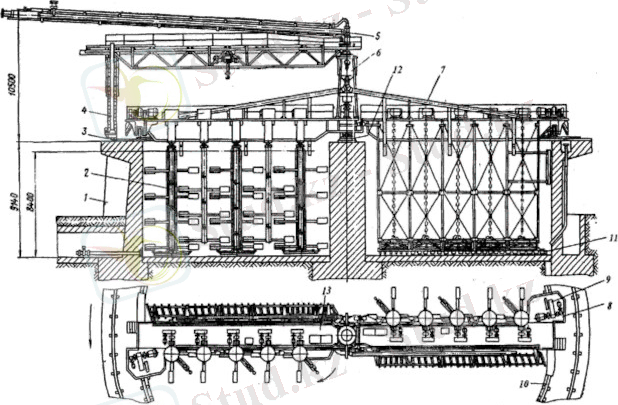

Көлденең шлам бассейндері. Бұл бассейндер тік бассейндерге қарағанда едәуір үлкен сыйымдылыққа ие; көлденең бассейндер әрқайсысы 5-6 мың мв көлеміне жетеді. Олар тікбұрышты немесе дөңгелек пішінді темірбетон контейнері. Дөңгелек көлденең шлам бассейнінің диаметрі 25 және 35 м. дөңгелек темірбетон сыйымдылығының ортасында пневмомеханикалық араластырумен 2 темірбетонды орталық тірек / араластырғыш орнатылған. Араластырғыш бассейнде сағатына 15 айналу жылдамдығымен айналады.

Дөңгелек пішінді көлденең шлам бассейндері тіктөртбұрыштарға қарағанда қарапайым және сенімді. Олардың икемді ауа шлангтары жоқ және бассейннің бүкіл көлемін мұқият араластыруды қамтамасыз етеді. Тік бұрышты бассейндерде бұрыштарда шламның тұнбасы жиналады.

Бассейндердегі шламды толтыру мен тұтынуды реттеу үшін автоматты деңгей көрсеткіштері (деңгей өлшегіштер) орнатылады. Деңгей өлшегіш ретінде эр-1 деңгейінің электронды релесі қолданылады, оның әрекеті шламның электр өткізгіштігіне негізделген. Электр тізбегінің бір контактісі бассейннің төменгі бөлігіне, ал екіншісі бассейннің жоғарғы жағына орнатылған контактілі түйреуішке жеткізіледі. Шлам деңгейі түйреуішке жеткенде, электр тізбегі жабық болады, өйткені электр тогы электр өткізгіштігі бар шламнан өтеді. Шлам деңгейі істікшеден төмен төмендеген кезде электр тізбегі ашылады. Бірінші және екінші жағдайларда шлам дайындау бөлімшесінің басқару пультіне тиісті сигналдар беріледі.

1-резервуар; 2-пропеллер түріндегі араластырғыштар; 3, 10-дөңгелек рельс; 4-Кран-Арқалық; 5-құбыр; 6-бак; 7 - шлам құбыры; 8 - жүріс арбашығы; 9 - жетек; 11 - қырғыштар; 12 - орталық тірек; 13-көпір

Сурет 2. 9 Көлденең шлам бассейн

Радиоактивті деңгей өлшегіштердің әрекеті кедергінің тығыздығына байланысты гамма-сәулелер ағынының қарқындылығының өзгеруіне негізделген; тығыздықтың жоғарылауымен сәулелердің өткізгіштігі төмендейді. Радиоактивті деңгей өлшегіш радиоактивті изотопы бар контейнер көзінен, гамма-сәулелер есептегішінен және шығарында гамма-сәулелер деңгейінде 8 материал пайда болған немесе жоғалған кезде қосылатын немесе ажыратылатын электромагниттік релесі бар электрондық блоктан тұрады. Көз мен есептегіш резервуардың қарама-қарсы қабырғаларының сыртқы немесе ішкі бетіне орнатылады. Радиоактивті деңгей өлшегіштердің артықшылығы-олар материалмен жанаспауы мүмкін, жоғары дәлдікке ие, басқару тақтасына сигналдарды жақсы жібереді және контейнерлерді толтыруды автоматты түрде басқарудың кең мүмкіндігін ашады.

Шлам деңгейінің жағдайын бақылау үшін радиоактивті деңгей өлшегіштерді пайдаланған кезде бассейн толтырылған немесе босатылған кезде гамма-сәулелік есептегіш автоматты түрде шлам деңгейімен бірге жылжиды. Мембраналық деңгей өлшегіштердің жұмыс принципі шлам бағанының қысымының оның биіктігіне тәуелділігіне негізделген. Сезімтал мембранасы бар сенсор манометрі бар түтік арқылы қосылады. Сенсор мен түтік мұздатылмайтын сұйықтықпен (антифриз) толтырылады. Шлам бағанасы немесе басқа сұйықтық бассейндегі белгілі бір биіктікте орнатылған сенсор мембранасына қысым жасайды. Бұл қысым сұйықтықпен манометрге беріледі және оның көрсеткіші бойынша бағанның биіктігі белгіленеді. Мембрана түріндегі деңгей өлшегіш ретінде шлам деңгейін бақылау үшін УШ-4м құрылғысы қолданылады[4] .

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz