Металдарды қысыммен өңдеу: физикалық негіздер, әдістер мен қыздыру режимдері

6 МЕТАЛДАРДЫ ҚЫСЫММЕН ӨҢДЕУ ТЕХНОЛОГИЯСЫ

6. 1 Металдарды қысыммен өңдеудің физикалық негіздері, жіктелуі, қолданылу салалары

Металдарды қысыммен өңдеу (МҚӨ) - бұл технологиялық процестер, олардың нәтижесінде сыртқы күштердің әсерінен дайындамалардың тұтастығын бұзбай олардың пішіні, өлшемдері және физика- механикалық қасиеттері өзгертіледі.

МҚӨ негізгі міндеті дайындама металына оның илемді деформациясы процесінде берілген пішінді беруі болып табылады. Көптеген металдар мен олардың қорытпаларының илемді деформацияға ұшырау қабілеті МҚӨ кеңінен пайдалану мүмкіндігін береді. Процесс - металдың құрылымын өзгертуге, ал дұрыс қолданылатын технология кезінде алынатын бұйымдардың механикалық қасиеттерін арттыруға мүмкіндік береді.

Деформациялаудың алдында дайындау (қыздыру) кезінде, илемді деформация кезінде және одан кейін металда болатын процестерді зерделеу, алынатын бұйымдардың сапасын едәуір дәрежеде жоғарылатуға және оларды өндіргенде шығындарын азайтуға мүмкіндік береді. Қазіргі заманғы өндірісте металдарды қысыммен өңдеудің келесі негізгі тәсілдерін қолданады (6. 1-сурет) : илемдеу, баспалау, сымдау, соғу, көлемдік және қаңылтырлық қалыптау. Бұйым алу үшін металды әр түрлі тәсілдермен қысыммен өңдейді: прокаттаумен, созумен, сығымдаумен, еркін соғумен және штамптаумен.

Прокаттаумен (6. 1, б-сурет) дөңгелек және квадрат пішінді профильдерді, рельстерді, балкаларды, швеллерлерді, табақшаларды, сонымен бірге басқадай прокат түрлерін жасайды.

Созу дегеніміз көлденең қимасының мөлшері берілген дайындаманың (6. 1, б-сурет) өлшемдерінен кішкене болып келетін шыбықты немесе сымды волоканың (матрицаның) тесігі арқылы созу процесі.

Созу процесі станоктарда жүргізіледі де, жіңішке және өте жіңішке сымдарды алу үшін, болаттар мен түсті металдардан дөңгелек және фасонды қималы шыбықтар мен құбырларды калибрлеу үшін пайдаланылады.

Сығымдау процесінде металды пішіндері мен өлшемдері сығымдалған түсті металдар мен қорытпалардан, сондай-ақ болаттардан алынған шыбықтардың, құбырлар мен фасонды профильді түсті бұйымдардың пішіні мен өлшемін анықтайтын матрицаның (6. 1, в-сурет) дөңгелек немесе фасонды тесігі арқылы сығып шығарады. Сығымдау гидравликалық немесе механикалық престерде жасалады.

а-прокаттау; б-созу; в-сығымдау; г-еркін соғу; д-көлемдік штамптау;

е-табақшалап штамптау

6. 1-сурет-Металдарды қысыммен өңдеу тәсілдерінің негізгі сұлбалары

Металды соғу дайындаманы жоғарғы және төменгі тоқпақтардың арасында (6. 1, г-сурет) көрсетілген әр қилы ұста аспаптарын қолданумен сығып шығарудан тұрады. Еркін соғумен молоттарда немесе престерде қарапайым және күрделі пішінді (біліктер, шатундар, тісті дөңгелектер және т. б. ) әр түрлі мөлшердегі шыңдалған темірлерді алады.

Штамптау дегеніміз металды штамптарда деформациялау процесі. Көлемдік және табақша штамптау болып бөлінеді.

Көлемдік штамптауда (6. 1, д-сурет) алдын ала қыздырылған дайындаманы штамптың тұйықталған қуысында деформациялайды, оның, пішіні мен өлшемі алынатын шыңдалған темірдің, пішіні мең өлшемін анықтайды.

Ыстықтай көлемдік штамптау молоттарда, престерде немесе көлденең соғу машиналарында жүргізіледі.

Табақша штамптау (6. 1, е-сурет) берілген табақ дайындаманы суық күйінде қысылатын сақинасы мен пуансоны бар матрицада деформациялаудан тұрады. Штамптаудың, бұл түрін арнайы штамптау престерінде жүргізеді.

Металдарды қысыммен өңдеу кезінде дайындамада сыртқы күштердің әсерінен кернеулер пайда болады. Егер олар үлкен болмаса, серпімді деформация болады, ол кезде металл атомдары тұрақты тепе-теңдік қалпынан атом аралық ара қашықтықтан аспайтын өте аз ара қашықтықтарға ығысады. Жүктемені алған соң атомдар тұрақты тепе-теңдіктің алғашқы қалпына қайтады.

Сыртқы жүктеменің ұлғаюымен дайындамадағы кернеулер артады, Бұл атомдардың тұрақты тепе-теңдік қалпынан атом аралық ара қашықтықтан едәуір асатын ара қашықтықтарға ығысуына әкеледі. Жүктемені алған соң атомдар тұрақты тепе-теңдіктің жаңа орындарын иеленеді, сондықтан дененің пішіні қалпына келмейді. Дене пішінінің мұндай қайтымсыз өзгерісі илемді деформация деп аталады. Металдың илемді деформацияға ұшырау қабілеттілігі илемділік деп аталады. Сандық түрде илемділік металға ол бұзылғанға дейін хабарлауға болатын максимум қалдық деформация мәнімен сипатталады. Илемділік металдың тұрақты сипаттамасы бодып табылмайды, өйткені елеулі дәрежеде оның деформациялау шарттарына байланысты болады.

Қысыммен өңдеу алдында дайындамаларды қыздыру жане оған жалғас құбылыстар

Дайындамаларды қыздыру металдың илемділігін жоғарылату есебінен деформацияның аз күштерімен және үлкен дәрежелерімен қысыммен өңдеуге мүмкіндік береді, оның нәтижесінде дайындамалар материалы деформациясына кедергінің шамасы олардың кәдімгі (суық) күйімен салыстырғанда едәуір (10 . . . 15 есе) азаяды.

Металды қыздыру жауапты операция болып табылады, оған көбінесе алынатын тетіктердің сапасы ғана емес, сонымен бірге аспаптың төзімділігі, өндірістік жабдықтар жұмысының сенімділігі жзне оның өнімділігі байланысты болады, Бұл ақырында өнімнің өзіндік құнына әсер етеді. Қыздыру дайындама қимасы бойынша бірқалыпты температураны, минимум тотығуды және болат дайындаманың көміртексізденуін қамтамасыз етуі тиіс. Дұрыс тандалған қыздыру технологиясы металды илемді деформациялаудың және салқындатудың оңтайлы режимімен үйлескенде дайын металл өнімінің барлық сипаттамаларын едәуір дәрежеде жақсартады.

Қыздырғанда дайындамалардың бетінде қабыршақ деп аталатын оксидтер қабаты түзіледі, оның қалыңдығы қыздыру температурасына және уақытына, пештің атмосферасына, қорытпаның химиялық құрамына және дайындамалардың пеште орналасуына байланысты болады. Қорытпалар 900 . . . 1200 °С температурада аса қарқынды тотығады.

Сондай-ақ көміртекті болатты қыздыру дайындаманың беттік қабаты көміртектің 2 мм-ге дейінгі тереңдікке күйіп кетуіне әкеледі. Көміртек құрамының көміртексіздену деп аталатын азаюы болаттың беріктігі мен қаттылығының төмендеуіне әкеледі. Әсіресе көміртексіздену механикалық өңдеуге шағын әдіптері бар және кейіннен шынықтырылатын шағын өлшемді дайындамалар үшін зиянды.

От қабырғышығы түзілуін және көміртексізденуді азайту үшін қорғаныш атмосферада немесе вакуумда қыздыруды, жылдамдықтық қыздыруды, қыздырудың алдында дайындаманың бетіне салынатын қорғаныш сеппелер мен жағындыларды қолданады. Жоғары көміртекті және жоғары қоспаланған болат пен жылу өткізгіштігі және илемділігі төмен көптеген күрделі қорытпалар, жарықшақтарды болдырмау үшін баяу қыздыруды талап етеді. Мұндай материалдардан жасалған дайындамаларды температурасы жоғары емес пешке салады, онда дайындамалардың бүкіл көлемі бойында біркелкі қыздырылуы үшін ұстайды да, сонан соң пештің температурасын жоғарылатады. Қыздырған кезде қоспаланған болаттан алынған ірі кесектерді әр түрлі температураларда бірнеше рет ұстауға ұшыратады.

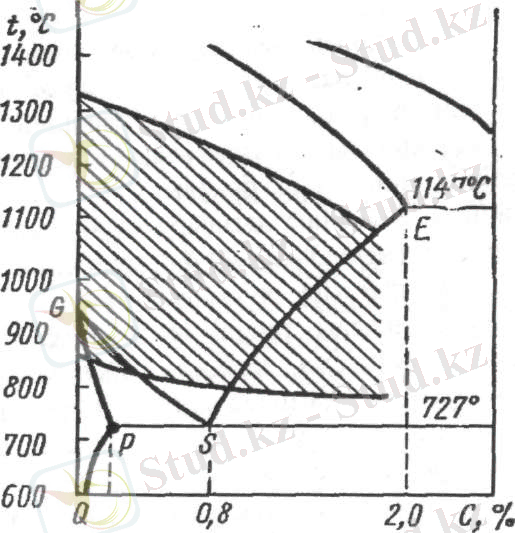

Қысыммен өңдеудің алдында металды қыздыру режимін таңдау Ұтымды температуралық интервалды (өңдеуді бастау мен аяқтау температураларын) және қыздыру уақытын анықтаудан тұрады. Болат дайындамаларды қысыммен өңдеудің температуралық интервалының төменгі қыры 727 °С жоғары болады, ал жоғарғы қыры балқу басталған температурадан 100 . . . 150 °С-га төмен болуы тиіс. Аса жоғары температураларға дейін қыздырғанда металда ақаудың екі түрі пайда болады - аса қыздыру және аса күйдіру.

Аса қыздырғанда металл түйіршіктерінің өлшемдері ұлғаяды, илемділігі төмендейді және механикалық қасиеттері нашарлайды. Кейбір болат үшін ақаудың бұл түрін қысыммен және қалыптандыру- мен қосымша өңдеу арқылы жоюға болады.

Аса күйдіру - металдың балқу температурасына жақын температураларға дейін қызған кезінде түйіршіктер шекаралары бойында тотығуы. Нәтижесінде түйіршіктер арасындағы байланыс бұзылады да, металл қысыммен өңдегенде бұзылады. Аса күйдіру түзетілмейтін ақау болып табылады. Аса күйдірілген дайындамаларды қайта балқытуға ұшыратады. Қысыммен өңдеудің температуралық интервалдары басты түрде қорытпалардың химиялық құрамына байланысты болады. Әрбір болатқа белгілі қыздыру температурасы сәйкес келеді. Бастапқы өңдеу температурасын мына формула бойынша анықтайды:

t н = а t пл

мұнда t пл - қорытпаның балқу температурасы (күй диаграммасынан алынады) ; а - температураның төмендеу коэффициенті ( а = 0, 85 . . . 0, 95) . Көміртекті болатты соғуды немесе илемдеуді аяқтағандағы температура олардың құрамындағы көміртекке байланысты мына формула бойынша анықталады: t к ≈ 0, 7 t пл

Қысыммен өңдеуде температуралық ережені дұрыс таңдауда қорытпалардың күй диаграммаларын негізге алады. Сонымен, көміртекті болаттар үшін қысыммен өңдеудегі температуралық аралық темір-көміртек жүйесінің күй диаграммасында (6. 2-сурет штрихталған аймақ) көрсетілген.

Қыздыру жылдамдығы жоғары болғанда термиялық кернеулердің пайда болуы нәтижесінде олардың бұзылу мүмкіндігін болдырмау үшін жоғары қоспаланған болаттан жасалған дайындамаларды екі кезеңмен қыздырады. Алдымен оларды 650 °С дейін баяу қыздырады, сонан кейін қорытпаның илемділігі артқанда, ыстық илемді деформация температурасына дейін үлкен жылдамдықпен түпкілікті қыздырады. Қысыммен ыстық өңдеумен алынатын дайындамалардың сапасын арттыру үшін қыздыру режимінің ғана емес, сонымен бірге салқындату режимінің де елеулі маңызы болады. Дайындаманы тым жылдам және бірқалыпсыз салқындату онда жарықшақтардың түзілуіне немесе термиялық кернеулер салдарынан оның қисаюына әкелуі мүмкін. Металдың жылу өткізгіштігі неғұрлым аз болса, тетіктің пішін үйлесімі соғұрлым массивтірек және күрделірек, оның салқындатылуы соғұрлым баяу болады.

Салқындату процесі (әсіресе қоспаланған болаттан жасалған дайындамаларды) жауапты технологиялық операция болып табылады, оны дұрыс орындамағанда дайындамаларды қыздыру кезіндегіге қарағанда, оларды салқындату кезінде жиі түзілетін жарықшақтары бойындағы ақауға әкелуі мүмкін. Салқындату жылдамдығы мүмкін мәндерден жоғары болмауы тиіс. Төмен және орташа көміртекті болаттан жасалған дайындамаларды ауада даналап немесе стеллаждарда топтармен салқындатуға болады

6. 2-сурет-Көміртекті болаттың металды қысыммен өңдегендегі

температуралық аралығы

Қоспаланған болаттан жасалған ірі соғылмаларды белгілі температураларда бірнеше сағаттан ұстап, пешпен бірге баяу салқындатады. Дайындамаларды салқындату циклі олардың химиялық құрамына және өлшемдеріне байланысты болады. Сонымен, ірі соғылмалар үшін ол бірнеше тәулікке созылуы мүмкін.

Зауыттарда әрекет ету принципі және конструкциясы бойынша әр түрлі қыздыру құрылғыларын қолданады. Олар жұмыс температурасы, қыздыру тәсілі және конструкциялық белгілері бойынша жіктеледі.

Қыздыру тәсілі бойынша құрылғылар жалынды және электрлік деп бөлінеді. Жалынды пештерде талап етілетін температураға арнайы шілтерлерде мазутты немесе газды жағу арқылы қол жеткізеді.

Электрлік қыздыру құрылғылары келесі түрлерге бөлінеді: жанама қыздыру кедергісі бар электр пештер, оларда қыздыру олар арқылы электр тогын өткізетін кедергі элементтерімен бөлінетін энергиямен жүзеге асырылады; тура түйіспелік қыздыратын электр қондырғылары, оларда электр тоғы оны қыздырып, тікелей дайындама арқылы өтеді; индукциялық қыздыру қондырғылары, оларда дайындаманы жоғары жиілікті токтармен құрылатын электрмагниттік өріске орналастырады.

Қыздыру құрылғыларын пештер мен қондырғыларға бөлу шартты болады және пештерде дайындамалар сәуле шығарумен және пештің жұмыс кеңістігінің жылулығы есебінен конвекциямен қызатынын, ал индукдиялық қыздыратын қондырғыларда жылу дайындаманың өзінің ішінде пайда болады.

Жұмыс принципі бойынша қыздыру құрылғылары периодтық және үздіксіз әрекетті ( методикалық ) болып бөлінеді. Периодтық әрекетті (камералық ) қыздыру құрылғыларында дайындамаларды сол және бір терезе арқылы тиейді және түсіреді, ал қыздыру процесінде олар қозғалыссыз қалады. Методикалық (өтпелі) қыздыру құрылғыларында дайындамаларды тиеу терезесі арқылы тиейді, қыздыру процесінде жұмыс кеңістігі арқылы ауыстырады және түсіру терезесі арқылы түсіреді.

Соңғы уақытта жартылай методикалық жалынды пештер қолданыла бастады. Олар әдістемелік пештерден түбегейлі ерекшеленбейді, бірақ ұзындығы қысқа және қыздыру жылдамдығы аса жоғары болады. Ашық типті қыздыру пештерінде көп мәрте қыздырғанда металдың қалдығы 5 % құрайды және одан болады. Бұл қалдық басты түрде металдың от қабыршық түзуі есебінен болады. Сондықтан отынның (газдың) толық емес жануы кезінде, яғни ауаның отынның толық жануы үшін қажетті мөлшерінен 50 %-ға жуығы жұмсалғанда қол жеткізілетін тотықтырмай қыздыруды қамтамасыз етуге тырысады. Сонымен бірге 800 . . . 1000 °С дейін қыздырылатын ауа қолданылады. Осының нәтижесінде пеш атмосферасында СО және Н 2 газдары пайда болады, олар қыздырылатын болат дайындамалардың тотығуына кедергі келтіреді.

Бір тонна дайындамаға энергияның жұмсалуы бойынша дайындамаларды электрлік қыздыру жалынды пештерде қыздыруға қарағанда аса үнемді. Алайда оны кеңінен қолданады, өйткені ол еңбек өнімділігін жоғарылатуға, процесті автоматтандыруға және оның жоғары тұрақтылығын қамтамасыз етуге, еңбек жағдайларын жақсартуға және металдың (қалдық) от қабыршық түзуіне шығындарын қысқартуға мүмкіндік береді. Электрлік кедергі пештері конструкциясы бойынша жалынды пештерге ұқсас, бірақ шілтерлердің орнына жұмыс кеңістігінің ішінде олар арқылы электр тоғы өткізілетін қыздыру элементтерін орнатады.

Табаны жылжымалы камералық пеш табанының арнайы жетектің көмегімен алдыңғы қабырғамен және дайындамалармен бірге пештен тыс шығып кету мүмкіндігі бар.

Сонымен бірге қыздыру элементтері және пеш корпусы жылжымайтын болып қалады, бұл ірі дайындамаларды цехтық көтергіш-тасымалдау жабдықтарымен еркін тиеуге мүмкіндік береді. Электр пештері оңай механикаландырылған және автоматтандырылған болуы мүмкін, бұл оларды автоматтық ағынды желілерге кірістіруге мүмкіндік береді.

МҚӨ кезінде дайындамаларды қыздыру үшін, жалынды және электр пештерінен басқа, электрмен қыздыру қондырғыларын (құрылғыларын) қолданады. Бұл құрылғыларда дайындамаларды қыздыру жылдамдығы қыздыру пештеріне қарағанда 10 . . . 20 есе артық, ал металдың қалдығы 0, 5 % дейін азаяды. Индукциялық қыздыру құрылғылары аса кең таралған. Индукциялық қыздыру кезінде (мыс түтік орамдарынан жасалған орауышты білдіретін, индукторға орнатылады. Айнымалы ток индуктор арқылы өтіп, магнит өрісін қоздырады, нәтижесінде дайындамада оны жоғары температураға дейін қыздыратын құйынды токтар пайда болады. Ток жиілігін дайындамалар диаметріне байланысты таңдайды: дайындама диаметрі неғұрлым үлкен болса, қолданылатын токтың жиілігі соғұрлым аз болады. От қабыршығының түзілуін болдырмау үшін қыздыру бейтарап газдар атмосферасында жүргізіледі.

6. 2 Илемдеу. Илемдеу процесінің мәні

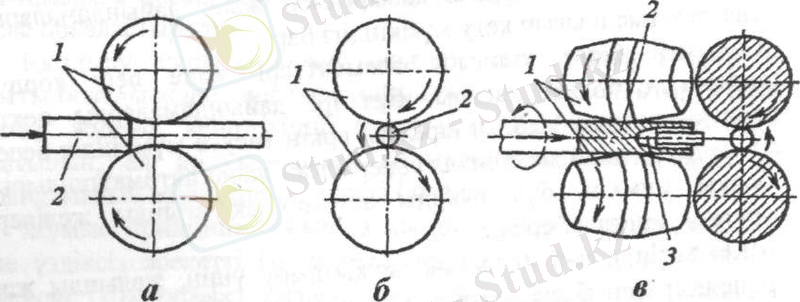

Илемдеу - ол кезде кесек немесе дайындама үйкеліс күштерінің әсерінен илемдік орнақтың айналатын пішім біліктері арасындағы саңылауға тартылатын процесс және қимасы азайтылып олармен илемді деформацияланады. Илемдеудің негізгі түрлері келесідей - бойлық, көлденең және көлденең-бұрандалық (6. 3-сурет) .

Бойлық илемдеу кезінде (6. 3-сурет, а) параллель осьтері бар біліктер 1 әр түрлі жаққа айналады, ал пішім біліктер осьтеріне перпендикуляр орын ауыстыратын дайындама 2, көлденең қима ауданының азаюымен және ұзындығының ұлғаюымен қысылады.

Көлденең илемдеу кезінде (6. 3-сурет, б) параллель осьтері бар біліктер 1 пішім біліктер бетінің бойында илемді деформацияланатын дайындаманы 2 айналмалы қозғалысқа келтіріп, бір жаққа қарай айналады.

а - бойлық; б - көлденең; в - көлденең-бұрандалық;

1 - біліктер; 2 - дайындама; 3 - қобылағыш

6. 3-сурет - Илемдеудің негізгі түрлері

Көлденең-бұрандалық илемдеу кезінде (6. 3-сурет, в) біліктер 1 бір-біріне бұрышпен орналасқан және бір жаққа қарай айналып, дайындамаға 2 бір мезгілде айналмалы және үдемелі қозғалыстар береді, осының салдарынан дайындама біліктер арасындағы саңылауға тартылады. Бұл сұлба құбырларды, доңғалақтарды және т. б. өндіргенде қолданылады. Дайындамадағы тесікті жылжымайтын құрал білікте бекітілетін қобылағыш 3 орындайды. Илемдеу кезіндегі деформация ошағының сұлбасы 6. 4-суретте көрсетілген.

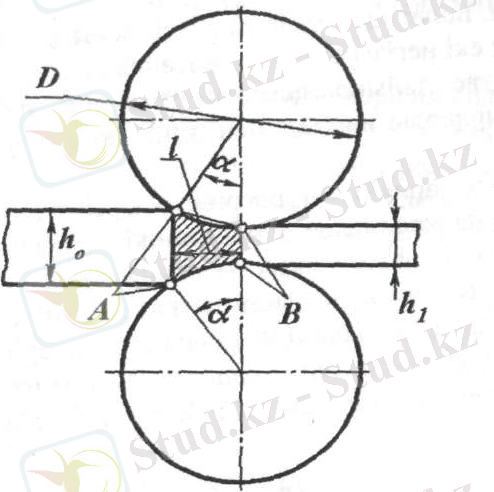

Металл қармау бұрышы деп аталатын, а бұрышына сәйкес келетін доға бойындағы пішім біліктердің әрқайсысымен жанасады. Металдың қармау доғаларымен АВ, жолақтың бүйірлік қырларымен, металдың АА кіру және металдың олардан шығу ВВ жазықтықтары- мен шектелген көлемін металл деформациясының ошағы деп атайды. Ыстық илемдеу кезінде α = 15 . . . 24°, суық илемдеу кезінде α = 2 . . . 10°.

D - пішім білік диаметрі; l - деформация ошағының ұзындығы

6. 4-сурет - Бойлық илемдеу кезіндегі деформация ошағының сұлбасы

Илемдеу өнімінің түр жиыны

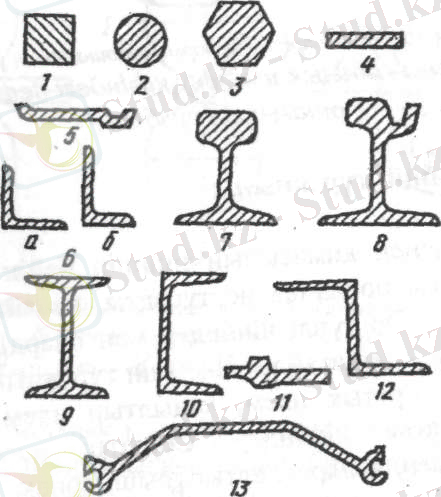

Илемнің көлденең қимасының пішінін бейін деп атайды, ол бұйымның ұзындығы бойынша не тұрақты, не айнымалы ( периодтық) болуы мүмкін. Әр түрлі пішіндер мен олардың өлшемдерінің жиынтығын түр жиын деп атайды. Илемнің түр жиыны келесі негізгі топтарға бөлінеді: сорттық илем, қаңылтыр илем, құбырлар мен арнайы тағайындалған пішіндер. Сорттық илемді қарапайым геометриялық (шеңбер, квадрат, алтыбұрыш, сопақ, үшбұрыш) және фасондық (бұрыштықтар, швеллерлер, қос таврлар, рельстер және т. б. ) пішіндерге бөледі (6. 5-сурет) .

Қалыңдығына байланысты мыналарды ажыратады: қалыңдығы 4 . . . 160 мм қалың қаңылтыр болат; жұқа қаңылтыр болат - 0, 2 . . . 4, 0 мм және фольга - 0, 2 мм-ден кем. Сауытты қаңылтырлардың 500 мм- ге дейін қалыңдығы болады. Тағайындалуы бойынша қаңылтыр болатты электртехникалық, кеме құрылысы, қазандық, автоқаңылтыр және қаңылтыр деп бөледі.

Бетінің тазалығына байланысты қаралтым қаңылтырларды (илемдеуден кейін тотыққан беті бар, таза қаңылтырларды және жабылған қаңылтырларды (қалайыланған, боялған және т. б. ) ажыратады. Болат құбырларды жіксіз және пісірілген деп бөледі және сәйкесінше екі негізгі тәсілмен жасайды: жіксіз құбырларды дөңгелек қималы тұтас дайындамалардан жасалған қобыланған орнақтарда жіксіз құбырларды илемдеумен және қаңылтырдан немесе таспадан пісірумен.

Илемнің арнайы түрлеріне: құрсаулар, тұтас аунақталған доңғалақтарды және периодтық пішінді дайындамаларды жатқызады. Арматуралық болаттан жасалған шыбықтар түріндегі периодтық пішіндерді, мысалы, құрылыста темір бетон конструкцияларын жасау үшін пайдаланады. Илемнің арнайы түрлерінің алуан түрлілігі тұтынушыларда тетіктер өндіру технологиясын ықшамдауға мүмкіндік беретін, иілген пішіндер болып табылады.

1-квадратты; 2-дөңгелекті; 3-алтықырлы; 4-таспалы тілінген; 5-автообод; 6-бұрышты; 7-рельсті; 8-трамвай рельсі; 9-қоставрлы; 10-швеллерлі;

11-трактордың бағыттаушы доңғалағының тіреуіш тақтайшасы;

12-зет тәрізді пішін; 13-шпунтты;

6. 5-сурет-Сортты болаттың профильдері

Иілген пішіндерді қалыңдығы 0, 2 . . . 20 мм қаңылтырдан немесе таспадан алады. Оларды құрылыста (құрылыс конструкциялары элементтерінде, терезе жақтауларында және т. б. ) кеңінен қолданады. Илемнің аса көп мөлшерін - аз көміртекті болаттан, аз мөлшерін қоспаланған болаттан жасайды. Түсті металдар илемін басым көпшілігінде қаңылтырлар, таспа және сым түрінде жүргізеді.

6. 2. 1 Илемдеу өндірісінін технологиясы және пішім біліктерді калибрлеу

Қазіргі заманғы металлургия кәсіпорындарында илемдеудің технологиялық процесі кесекті жартылай өнімге және жартылай өнімді дайын өнімге илемдеуден тұрады. Илемдеу өндірісінің негізгі технологиялық операциялары: алғашқы металды илемдеуге дайындау, металды илемдеудің алдында қыздыру, илемдеу, өңдеу және илем сапасын бақылау болып табылады.

Алғашқыы металды (кесектер мен дайындамаларды) илемдеуге дайындау олардың бетінен әр түрлі ақауларды (терең емес жарықшақтарды, қабықтарды, иілген жерлерді, сызаттарды, қож қосындыларын және т. б. ) жоюдан тұрады, бұл өнім беті сапасының жоғарылауына, өнімділіктің өсуіне және орнақтың техника-экономикалық көрсеткіштерінің жақсаруына әкеледі. Бұл операция әсіресе сапалы көміртекті және қоспаланған болатты илемдеу кезінде маңызды.

Кесектер мен дайындамаларды илемдеудің алдында қыздыру олардың жоғары илемділігін және металдың талап етілетін құрылымының алынуын қамтамасыз етуі тиіс. Ол үшін илемдеудің алдында металды қыздырудың болаттың әрбір маркасы немесе маркаларының тобы үшін жеке белгіленген режимдерін қатаң сақтау қажет.

Илемдеу кезінде металдың бастапқы және соңғы температураларын, берілген қысу режимін бақылайды, біліктердің жөнге келтірілуін тексереді, алынатын илемнің өлшемдерін және пішінін бақылайды, сондай-ақ илемдеу процесінің энергия-күштік параметрлерін өлшейді. Илем бетінің күйін бақылау үшін сынамаларды үнемі іріктейді. Бетті негізгі бақылауды илемді тазартудың алдында жүргізеді.

Илемдеуден кейін бақылауды өңдеу операциялары кезінде жалғастырады (өлшемдік ұзындықтарға кесу, түзету, беттік ақауларды жою және т. б. ) . Дайын илемді соңғы техникалық бақылайды және орайды.

Илемдеу кезінде алғашқы материал көп бөлігі квадрат (блюмдер) немесе тікбұрышты ( слябтар ) қималы кесектер немесе дайындамалар болып табылады. Қажетті қимасы және өлшемдері бар дайыдаманы ешқашан да пішім біліктер арасында бір өткенде бірден алуға болмайды. Сондықтан илемдеуді бірнеше өтіп жүргізеді. Әрбір өткенде илемделетін металл қимасының ауданы кішірейеді, сонымен бірге дайындаманың пішіні мен өлшемдері біртіндеп талап етілетін пішінге жақындайды. Қаңылтырлар мен жолақтарды илемдеуді тегіс біліктерде жүргізеді. Бұл жағдайда әрбір әрекетте илемделетін металл қалыңдығының азаюына пішім біліктерді сәйкесінше жақындатумен қол жеткізіледі.

Мысалы, квадрат, шеңбер, рельс немесе швеллер түріндегі қимасы бар сорттық және фасондық металды илемдеуді жұмыс беттерінде жылғалар деп аталатын, илемделетін бұйымның талап етілетін пішініне сәйкес келетін тереңдетулер жасалған, калибрленген немесе жылғалық пішім біліктерде жүзеге асырады. Пішім біліктер арасындағы саңылаумен бірлесіп, екі пішім білікте жасалған екі жылғамен түзілген ойық калибр деп аталады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz