Қазақстандағы қара және түсті металлургия: өнімдер, шикізат пен болат өндіру технологиялары

Қара және түсті металдар өндіріс

Мазмұны : Металлургия өндірісінің өнімдері.

Металдарды және қортпаларды өңдеу үшін материалдар.

Шойын өндірісі.

Домна қорытуында қолданылатын бастапқы материалдар.

Кенді қорытуға дайындау.

Домна пешінің құрылысы.

Домна процесінің өнімдері.

Болат өндіру.

Болат өндіруде қолданылатын бастапқы материалдар.

Процесс негізі.

Мартен пешінде, оттектік конветорларда және электрдоғалы пешінде өндірілетін болаттар. Болаттарды құйып алу.

Қазақстандағы металлургия өндірісі, түсті және қара металдар мен олардың құймаларын өндіру; құймалар, олардың атауы, құрамы, қасиеті, қолданылуы; шойын, болат және алюминий өндірудің электролиз әдісі.

Қазақстан металлургиясы - елдегі халық шаруашылығының ірге тасы болып табылады. Іс жүзінде түсті металдар тұтынылмайтын бірде - бір халық шаруашылық саласы жоқ. Қазіргі кезде қара металлургия өнімдері халық шаруашылығының барлық салаларының қажеттеріне пайдаланады. Минералдық шикізаттың ірі базасы бар Қазақстан қара металлургияның аса маңызды өнімдерін шығарады. Қазақстан кәсіпорындары түсті, сирек кездесетін асыл металдардың 40 -тан астам түрін өндіреді, осылардың негізінде және химия өнімдерінен бұйымдар жасайды. Қазақстанда өндірілетін түсті металлдар дүние жүзінің көрмелеріне қойылған, қара металлургияның, ферросплавтың және хромит рудасының біраз мөлшері экспортқа шығарылады.

Қара металлургия - өзінің негізгі өнімдерін екінші рет қайта өңдеудің аяқталған кезеңін қамтамасыз ететін ғаламат сала және, сонымен бірге басқа салалар мен өндірістердің қалдықтарын кәдеге жаратуға қабілетті болып табылады. Қазақстан үшін қара металлургия - екінші дүние жүзілік соғысынан кейінгі жылдары ғана пайда болған ауыр өнеркәсібінің салыстырмалы түрдегі жас сала. Қазақстанда шойын, болат, бұйымдарды илемдеу және ферроқорытпа өндіріледі. Болатты өндіру және тұтыну көлемі әрқашан мемлекеттің экономикалық қуатының негізгі көрсеткіштерінің қатарына кіретін. Сондықтан, Қазақстан Республикасы Үкіметімен елімізде импорттың орнын басатын және экспорттық әлеуетін көтеретін, металлургиялық кешенінде жоғары тауарлық дайындықтағы өнімді шығару өсімін қамтамасыз ететін, ғылымды қажетсінетін бәсекеге қабылеттілігін құруға бағытталған бірқатар Бағдарламалар әзірленді. «Қазақстан Республикасының 1999 -2003 жылдарға арналған тау-кен металлургия кешенін дамытудың тұрақты жұмыс істеуін және стратегиялық басымдылығын ғылыми-техникалық қамтамасыз ету» Республикалық мақсатты ғылыми-техникалық Бағдарламасымен шағын және орта өндірісін құру жолымен ғылыми әзірлемені іске асыру және жоғары тауарлы дайындықтағы бәсекеге қабілетті өнімдерін шығару бойынша технологияны меңгеру мақсаты қойылды. Сонымен қатар, Қазақстан Республикасында 2003 -2005 жылдарға арналған металургиялық кешеніндегі төртінші және бесінші өзгертіп жасау өндірісін құруды қамтамасыз ететін ғылыми-техникалық Бағдарламасы әзірленген, мұны іске асыру республиканың металлургиялық саласында жаңа технологияны негіздеу мен әзірлеуге жағдай жасайды. Осындай өндірістерді ұйымдастыру импорт бойынша шығынды бірқатар төмендетуге, жұмыс істеп тұрған өндірістік қуаттылық базасында жаңа жұмыс орындарын құруға, осы өнімге ішкі қажеттілігін қамтамасыз етуге жағдай жасайды.

Дүние жүзінде 70 -тен астам түсті металл балқытылады. Оларды 14 сала өндіреді. Олардың барлығы қосылып, түсті металлургияны құрайды. Түсті металдардың көп бөлігі аз уақыттан бері ғана пайдаланыла бастады. Ғылымитехникалық революцияның нәтижесінде кеңінен қолданысқа түсті. Реактивті ұшақтар, ғарыш кемелерін, атом реакторларын жасау үшін ерекше қасиеттері бар, мүлдем жаңа конструкциялық материалдар қажет. Ондай қасиеттер тек түсті металдарда ғана бар. Бұл «түсті біртектілерде» өндірістің сан алуан қажеттіліктеріне жарайтын металдар бар. Қорғасын, никель және қалайы жемірілмейді (коррозия), титан ыстыққа төзімді келеді, ал күміс, мыс және алюминий жоғары электр өткізгіштігімен ерекшеленеді. Сондықтан олардың колданылу аясы өте ауқымды: медициналық аспаптар мен материалдардан бастап күрделі электроника мен ядролық техника осы металдардан жасалады. Және әр металл «өз кәсібін тапқан» . Мысалы, алюминий «қанатты» металл болса, қалайы «консерві құтыларының металы» болып саналады. Көптеген түсті металдардан сапасы жөнінен бастапқы материалдардан да асып түсетін қорытпалар жасалады. Мыстың қалайымен (қола), мырышпен (жез), никельмен(мельхиор), алюминиймен (дюралюминий) қорытпалары бұрыннан қолданылып келсе, ал берилий қоласы XX ғасырдың екінші жартысында пайда болды. Түсті металдар өздерінің «салмақ дәрежелері» бойынша да ерекшеленеді. Мысалы, 2008 жылы әлемдік деңгейдегі қорытпалары галий - 95 т, алюминий 40 млн тоннамен өлшенеді. Республика Кеңес Одағының түсті металлургиясының ірі базасына айналды.

Болат өндірісі.

1. Болатты өндіру тәсілдері.

Болат деп-негізі темір, құрамындағы көміртек мөлшері 2, 14%-тен аспайтын темір көміртекті қорытпаны айтады. Болат өндірісіндегі негізгі шикізат- қайта өңделетін шойын. Шихта құрамына флюс қосылады. Өндіру тәсіліне байланысты шихтаға болат сынықтары, азғана руда да қосылуы мүмкін. Қайта өңделетін шойынның құрамы :негізі-Ғе, 2, 14%<С< 6, 67%, ≤1% Mn, ≤1, 2% Si, ≤0. 2%P, ≤0. 1S,

Шойын мен болаттың айырмашылығы шойын құрамындағы көміртек пен тұрақты қоспалардың мөлшері жоғары. Сондықтан болатты өндіру процессі шойындағы көміртек пен басқа компоненттер мөлшерін қажетті деңгейге дейін жеткізу мақсатымен тотығу процесі болып табылады. Процесс жоғары температурада өткізіледі. Нәтижесінде шойын құрамындағы көміртектің бір бөлігі жанып газ күйінде ұшады. Тұрақты қоспалардың бір бөлігі флюспен әрекеттесіп шлакқа өтеді. Болат шлактан ауыр, тығыздығы 7, 5-7, 8%. Қалғаны болатқа өтеді, яғни болат өндірісінің өнімдері:

- Болат.

- Шлак.

- газдар.

Болаттың өндіру процесі тотығу процесі болғандықтан өндірілген болат құрамындағы көп мөлшерде еріген оттек қалады. Оттек басқа газдар сияқты қатайған болаттың қасиеттеріне зиянды әсер тигізеді. Сондықтан тотықсыздандыру мақсатымен қорытылған болатқа арнайы шойындарды қосады. ферромаргенец, алюмений. Тотықсыздандыру дәрежесіне байланысты болаттарды жартылай тыныш, тыныш және қайнау болаты деп ажыратылады.

Болаттық өндіруді келесі негізгі тәсілдермен ажыратады:

- Оттегілі-конверталық.

- Мартен.

- Электрлік.

- Болат өндірудің конвертер әдісі.

Конвертер деп іші отқа төзімді кірпішпен астарланған болат ретортаны айтады. Конвертерде болат алу әдісін 1854 - 1856 жылдары ағылшын Г. Бессемер бірінші болып қолданған. Бастапқыда бұл әдіс бойынша болат алғанда, конвертерге құйылған сұйық шойынды астынан ауамен үрлеген. Ауадағы оттегімен әрекеттесіп, шойындағы көміртегі кремний, марганец т. б. қоспалар тотығып, бөлініп шығып, шойын болатқа айналады. Көміртегі, кремний, марганец т. б. қоспалар тотыққанда, қосымша көп жылу бөлініп шығады. Сондықтан бұл әдіс отынды қажет етпейді. Қазіргі заманда ауаның орнына техникалық оттегі қолданылады. Бұл әдіс оттегі- конвертерлік әдіс деп аталады. Зауыттардың көбінде түбі жабық (үрлейтін тесіктер жоқ) доломит немесе хром - магнезит кірпішімен астарланған көлемі 250 . . . 400 тонналық конвертерлер қолданылады. Оттегі конвертерге сумен суытылатын вертикаль фурма арқылы беріледі. Фурма сұйық шойын деңгеінен 1200 . . . 2000 мм жоғары орналасқан. Яғни оттегі ескі әдістегідей шойын қабатынан өтпей, тек қана үстіңгі бетіне беріледі.

Оттегі конвертерінің құрылысы мен жұмысы 3. 1. - суретте көрсетілген. Конвертердің жұмыс циклі оның ішіне металл сынықтарын, кейде темір рудасын салудан басталады. Сонан соң сұйық шойын құйылады. Металл конвертер көлемінің 1/5 бөлігін толтырғанда, фосфорлы байланыстыру үшін әк тас қосылады. Сонан соң конвертерге оттегі үрленеді. Оттегі ағысының механикалық әсерінен металл ваннасы араласады.

Шойын қоспаларының тотығуы күшейе түсуі нәтижесінде фурманың төменгі жағында температура 2400С - қа жетеді. Балқыған металдағы шойын қоспаларының оттегімен тотығуы мына реакциялар арқылы жүреді: Si + 2O = SiO,

Mn + O = MnO, C + O = CO.

Тотықтанудың бұл өнімдері қосылып өтеді. Қоспалардың кейбір бөлігі металмен қож шекараларында қождағы темір тотықтарымен тотықтанады:

Si + 2FeO = SO + 2Fe, Mn + FeO = MnO + Fe, C + FeO = CO + Fe.

Болаттың құрамындағы көміртегі тиісті мөлшерге жеткен кезде өттегімен үрлеу тоқтатылады.

Конверторлық тәсілдің артықшылықтары :

- Өнімділігі жоғары.

- Отынның керек болмауы.

- Конверторлық құрылысы қарапайым. Кемшіліктері:

- Мартен және электрлік болаттарға қарағанда конвертор болатының сапасы төмен.

- Процестің жүру жылдамдығы жоғары болғандықтан процестің өтуін реттеуге келмейтіндігі.

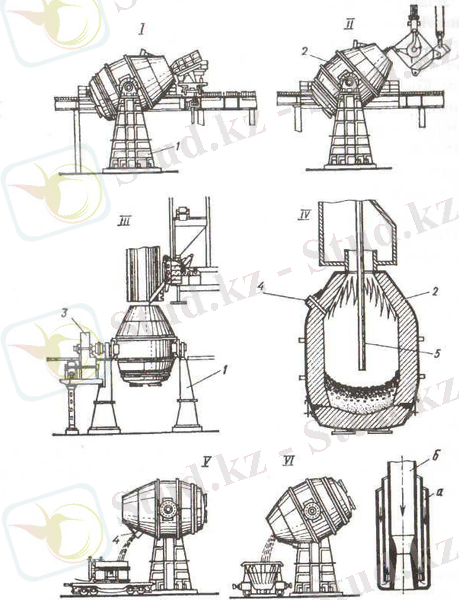

3. 1-сурет. Болатты конвертерде алу: І - метал сынықтарын салу; ІІ- шойын құю; ІІІ- әк тас салу; ІV- оттегімен үрлеу; V - болатты құйып алу; VІ- қож құйып алу. 1- тірек, 2- конвертор корпусы, 3- конверторді бұру механизмі, 4- болатты шығаратын тесік, 5- сумен суытылатын фурма, а- су арнасы, в- оттегі арнасы.

Ол ушн электронды есептеу машинасын пайдаланып, автоматты бақылау жасайды. Одан кейін конвертерді бұрып, дайын болатты шөмішке құйып алады. Оттегі конвертерінде жылдам тотығатын легірлеуші элементтері бар болаттарды алу қиын. Сондықтан бұл конвертерлерді легірлеуші элементтердің шамасы 2 . . . 3% аспайтын болаттар қорытылады. Легірлеуші элементтерді бөлек электр пештерінде ерітіп, шөмішке құйып қосады.

Оттегі конвертерінде қоспалардың тотықтануы өте жылдам жүретіндіктен, болат алу технологиялық циклі 50 . . . 60мин жүреді. Оның ішінде оттегімен үрлеу уақыты 18 . . . 30мин. Бір тонна болат өндіру үшін 50 . . . 60м оттегі жұмсалады.

2. Болат өндірудің мартен әдісі.

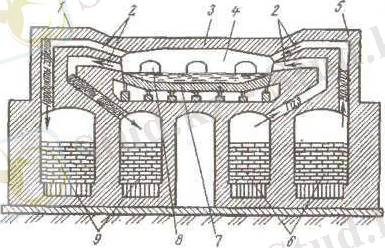

Мартен үрдісін 1865жылы француз металлургтары Э. Мартен мен оның ұлы П. Мартен ұсынған. Мартен пеші жалынды және регенеративті пеш болып табылады. Оның балқыту кеңістігінде газ тәрізді отын немесе мазут жағылады. Болат өндіруге қажетті жоғарғы температураны пештен шыққан газдардың жылуын қайта қолдану (регенерациялау) қамтамасыз етеді. Мартен пештерінде болатты қатқан немесе сұйыө шойыннан, болат және шойын сынықтарынан, темір рудасын, флюстер, ферроқорытпалар қосып өндіреді. Мартен пешінің құрылысының нобайы 3. 2. - суретте көрсетілген. Оның балқыту кеңістігі (4) төменгі жағынан ұлтанымен (7), ал жоғары жағынан күнбезімен (3) шектелген. Балқыту кеңістігінің екі жағында газ, ауа және жану өнімдері жүретін арналар орналасқан. Оларға отқа төзімді кірпішпен астарланған регенераторлармен (6, 9) қосылған, Регенераторлар отын газы мен жануға қажетті ауаны қыздыруға арналған. Газбен жқмыс істейтін пештерде табиғи газ немесе домна газының, кокс газының қоспасы қолданады. Суретте көрсетілгендей оң жақтағы арналармен (2) жеткізілген газ бен ауа балқыту кеңістігінде ұзын жалын болып жанады. Жану өнімдері сол жақтағы арналармен (2) регенератормен (9) қыздырады. 10 . . . 15минуттан кейін газдардың бағытын қарама - қарсыға өзгертеді. Оның нәтижесінде газ бен ауа қызған регенератордан өтіп қызады, ал жану өнімдері оң жақтағы регенераторды (6) қыздырады. Мұндай жұмыс нобайы балқыту кеңістігіне баратын газдардың температурасын жоғары деңгейде (11000 . . . 1200С) ұстап тұруды қамтамасыз етеді.

3. 2. сурет. Мартен пешінің нобайы

Пешінің алдыңғы қабыргасында терезелер (8) орналаскан. Олар арқылы пешке шихта салынады, құрамын тексеруге метал алынады және бакылау жүргізіледі.

Пеш ұлтаны арткы қабырғасына қарай көлбеу жасалған, ол жақта метал ағызатын летка (тесік) орналасқан. Балқыту кезінде ол отқа төзімді массамен бекітіледі, ал болатты құйып алу үшін оны ұрып теседі.

Мазутпен жұмыс істейтін мартен пештерінде мазутты қыздырмай форсункалар арқылы береді. Сондықтан мұндай пештерде ауаны қыздыратын регенераторлар ғана болады.

Мартен үдерісі метал, қож, газ орталығы және пеш астары арасындағы өзара физика - химиялық әсерлесуге негізделген. Үдерістің мақсаты болаттағы көміртегінің, марганецтің, кремнийдің шамасын қажетті шамаға жеткізу және зиянды қоспалардан арылу.

Мартен үдерісінің негізгі түрлеріне скрап - рудалық үдеріс және скрап - үдеріс жатады.

Скрап - рудалық үдеріс домна пештері бар металлургиялық зауыттарда қолданылады. Бұл үдерісте метал шихтасы 60 . . . 80% сұйық шойыннан және 20 . . . 40% скраптан тұрады.

Металдағы қоспалардың (кремний, марганец, фосфор, күкірт, коміртегі) тотығу жылдамдығы оның құрамындағы оттегінің шамасымен анықталады. Мартен пешінде болат өндірудің негізгі химия - физикалық үдерістер конвертерде өтетін үдерістерге ұқсас. Балқыту уақыты пештің сыйымдылығына, отын түріне, шихта құрамына байланысты 5 . . . 12 сағатты құрайды. Пештердің сыйымдылығы 100 ден 1000т дейін.

Скрап - үдеріс метал қалдықтары (жаңқа, кесінді, сынық метал) жиналатын машина жасау зауыттарының мартен пештерінде қолданылады. Скрап - үдерісте метал шихтасы 65 . . . 80% скраптан және шойын құймаларынан (чушкалардан) тұрады. Скрап - үдеріс реакциялары скрап - рудалық үдерісінде жүретін реакциялармен бірдей.

Мартен пештерінде көміртекті конструкциялық және легірленген болаттар өндіріледі.

- Электр пештерінде болат өндіру.

Балқытудың басқа агрегаттарымен салыстырғанда, электр пештерінде балқытудың артықшылықтарына мыналар жатады:

- Жылдам қызып, 2000С- қа дейін жылудың тұрақты болуы.

- Тотықтанатын, бұрынғы қалпына келетін немесе бейтарап атмосфера және вакуум жасау мүмкіншілігі. Соның арқасында электр пештерінде сапасы жоғары және арнайы қасиеттері бар, зиянды қоспалары аз болаттар қорытуға болады. Металлургиялық электр пештері доғалы және ииндукциялы болып бөлінеді.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz