Шкворнды қысыммен отырғызуға арналған қондырғының курстық жобасы

ҚАЗАҚСТАН РЕСПУБЛИКАСЫ БІЛІМ ЖӘНЕ ҒЫЛЫМ МИНИСТРЛІГІ

КЕАҚ Қ. Жұбанов атындағы Ақтөбе өңірлік университеті

Факультет: техникалық

Кафедра: « Көлік техникасы, тасымалдауды ұйымдастыру және құрылыс »

Машина бөлшектері пәні бойынша

КУРСТЫҚ ЖОБА

Тақырыбы: Шкворнды қысыммен отырғызуға арналған қондырғы

2020-2021 оқу жылы

Орындаған: ТТк - 303 топ студенті Шамелев Айберген

Тексерген: т. ғ. к., доцент Қуанышев М. Қ.

Ақтөбе, 2020

КІРІСПЕ

Машина бөлшектері бойынша курстық жұмыс осы пәнді оқудың соңғы кезеңін білдіреді. Жұмыстың мақсаты-студенттердің жалпы техникалық пәндерді оқу кезінде алған теориялық білімдерін тереңдету және бекіту.

Әдістемелік нұсқауларға "Машина бөлшектері" курсы бойынша курстық жұмысқа арналған жеке тапсырмалардың нұсқалары, сонымен қатар дизайн және есептеу дәйектілігі мәселелері кіреді.

Жұмыс күндізгі және сырттай оқу бөлімінің студенттеріне арналған.

Күндізгі бөлім студенттеріне нұсқа нөмірін мұғалім береді. Сырттай оқитын студенттер курстық жұмыс тапсырмасын шифрдың соңғы екі санына сәйкес таңдайды. Оң жақтағы шифрдың бірінші цифры бойынша тапсырма нөмірі, екіншісі - опция нөмірі таңдалады.

Мысалы, топ журналының реттікшифры 14 бар студент № 4 тапсырма бойынша курстық жұмысты орындайды, № 1 нұсқа.

КУРСТЫҚ ЖҰМЫСТЫҢ ТАПСЫРМАЛАРЫ

№ 5 тапсырма

Схемаға сәйкес Шелек элеваторына жетекті жобалаңыз (сурет. 5) элеватор таспасындағы тарту күші F, Н, редуктордың шығу білігінің бұрыштық жылдамдығы - рад/с 5-кестеде келтірілген. Қызмет мерзімі 7 жыл

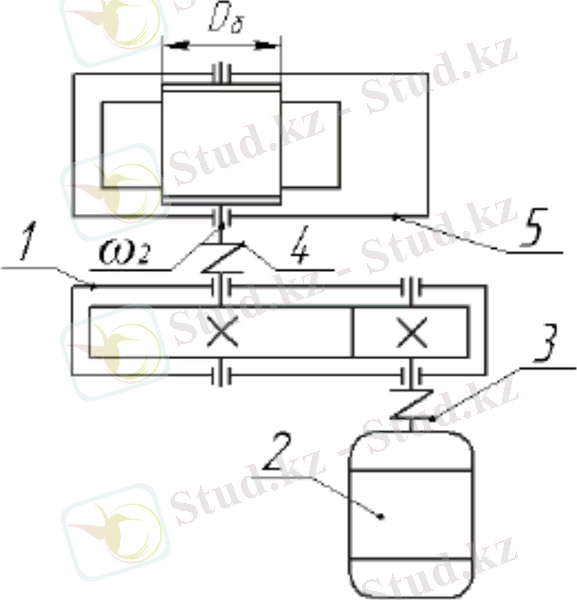

Сур. 5-шөмішті элеватор жетегінің схемасы 1-редуктор; 2-Электр қозғалтқышы;

3, 4-муфталар, 5-шөмішті элеватор

5-кесте №5 тапсырма нұсқалары

КУРСТЫҚ ЖҰМЫСТЫ РӘСІМДЕУ

Курстық жұмыс түсіндірме жазбадан және графикалық бөлімнен тұрады.

Есептік-түсіндірме жазбадағы барлық материал осы қорытындыда орналасады:

1. Мазмұны

2. Курстық жұмысқа тапсырма (жоба)

3. Электр қозғалтқышын таңдау және кинематикалық есептеу

4. Редукторды есептеу

4. 1 тісті жұп есептеу

4. 2 біліктерді есептеу

4. 3 мойынтіректерді есептеу және таңдау

4. 4 редуктор корпусының элементтерін есептеу

4. 5 кілттік қосылыстарды есептеу

4. 6 отырғызуды таңдау

4. 7 мұнай сорттарын таңдау

5. Библиографиялық тізім.

Курстық жұмыстың (жобаның) түсіндірме жазбасы мемлекеттік стандартқа сәйкес ресімделеді.

Титулдық парақты жобалау мысалы 11-суретте көрсетілген.

Түсіндірме жазба А4 форматындағы (210 х 297 мм) ақ қағаз парақтарында орындалады. Жазбаның бірінші парағында 2-формадағы негізгі жазба орналастырылған (сурет. 12), келесі парақтарда-2а нысандары (сурет. 13) МЕМСТ 2. 104-68 бойынша. негізгі жазбаның 2-бағанында мынадай схема бойынша орындалған құжаттың белгісі көрсетіледі:

КЖ. 01 24 00. ТЖ

Нұсқа нөмірі (5)

Тапсырма нөмірі (5)

Жұмыстың белгіленуі (курстық жұмыс)

Пәннің белгіленуі (Машина бөлшектері)

Түсіндірме жазбаның бірінші парағында тек есептеуге арналған тапсырма болуы керек: есеп шарты, деректер және есептеу схемасы.

Есептеу бөлігі екінші парақтан басталады. Шешім қысқа, дәйекті және сауатты, сөздерді қысқартусыз, түсіндірмелермен, сызбалармен және графиктермен бірге жүруі керек.

КУРСТЫҚ ЖҰМЫСҚА АРНАЛҒАН ӘДІСТЕМЕЛІК НҰСҚАУЛАР

1. Электр қозғалтқышын таңдау және кинематикалық есептеу.

Жетек схемасын кинематикалық талдау.

Кинематикалық талдау кезінде жетек тізбегі оның құрамдас бөліктері мен қосылыстарына бөлінеді. Қуатты беру кезінде зиянды қарсылық күштерін жеңу үшін оның шығыны болады. Мұндай кедергілер әр жетекте орын алады: беріліс қорабында, білік тіректерінде, муфталарда және роликтері бар белдіктерде. Осыған байланысты жетек білігіндегі қуат шығын мөлшеріне қозғалтқыш жасаған қуаттан аз болады. 1. 1 жетектің тиімділігі.

Кинематикалық талдаудан кейін жетектің жалпы тиімділігі анықталады.

Бірнеше бөлек тізбектелген берілістерден тұратын көп сатылы беріліс үшін жалпы тиімділік ПЭК.

(1. 1)

Р ж =5, 5 кВт

F=750H

D б =0, 3 м

мұндағы -п. э. к. әрбіркинематикалықжұп (тісті, құртты, , мойынтіректер, муфталар) .

Жеке берілістер үшін пәк стандартты мәндері кесте бойынша қабылданады 1. 1 [3] .

1. 1 Электр қозғалтқышын таңдау

Беріліс қорабының білігіндегі қуат:

(1. 2)

мұндағы - округтік күш, Н, - округтік жылдамдығы алдыңғы буын, м/с;

(1. 3)

мұнда -білікке момент, Нм; d-барабанның диаметрі (жұлдызша), м.

(1. 4)

мұнда -қозғалмалы біліктің бұрыштық жылдамдығы, рад/с.

(1. 5)

мұнда n-жетек білігінің айналу жиілігі, айн / мин.

Электр қозғалтқышының талап етілетін қуаты, кВт:

(1. 5

N=

T 2 =750*0. 3/2=112, 5

МЕСТ 19523-81 бойынша (кестені қараңыз. P1 қосымшасы [3] ) қажетті қуатына сәйкес біз 4АН сериялы үш фазалы асинхронды қысқа тұйықталған электр қозғалтқышын таңдаймыз, ол , айн/мин, , кВт қуатымен синхронды жиілікпен үрленеді.

Редуктордың беріліс қатынасы:

=3000/306=9, 8≈10(1. 7)

Есептелген мән және МЕСТ 2185-66 сәйкес дөңгелектенуі керек:

- і қатар: 1; 1, 25; 1, 6; 2, 0; 2, 5; 3, 15; 4, 0; 5, 0; 6, 3; 8, 0; 10, 0;

- і қатар: 1, 12; 1, 4; 1, 8; 2, 24; 2, 8; 3, 55; 4, 5; 5, 6; 7, 1; 9, 0; 11, 2.

Бірінші жолды екіншісіне артықшылық беру керек.

- Бұрау моменті.

Кіріс білігіндегі моменті:

(1. 8)

мұндағы -қозғалтқыштың қажетті қуаты, кВт; -қозғалтқыш білігінің бұрыштық жылдамдығы, рад / с. шығу білігіндегі моменті:

6(1. 9)

мұнда -берілістік қатынас;

- Редуктор біліктерінің айналу жиілігі мен бұрыштық жылдамдығы:

Жоғары жылдамдықты білік:

;

Төмен жылдамдықты білік:

;

2. Тісті дөңгелекті есептеу

2. 1 Тісті дөңгелектің материалын таңдау

Беріліс материалын таңдау беріліс мақсатына және оның жұмыс жағдайларына байланысты. Көбінесе болаттар қолданылады, шойын мен пластмассалар аз қолданылады.

Технологиялық және экономикалық тұрғыдан алғанда, шағын және орта доңғалақтар соғу немесе прокаттан жасалған. Диаметрі 500 мм-ден асатын доңғалақтарды Болат құюдан (35Л, 40Л, 50Л) жасау ұсынылады, оларды жалған беріліспен бірге қолданады. Беріліс үшін жоғары механикалық сипаттамалары бар материалды тағайындау керек, редуктордың тістерінің бетіндегі материалдың қаттылығын 25-ке қабылдау ұсынылады . . . Доңғалақ тістерінің бетінің қаттылығынан 30 НВ жоғары.

2. 1-кесте бойынша көрсетілген ұсынымдарды ескере отырып (кесте) 3. 3 [3] ) үшін материалды таңдаңыз. Тісті доңғалақтардың материалын таңдағаннан кейін (3. 9 [3] ) :

(2. 1)

мұндағы -байланыс төзімділігінің шегі, МПа, кесте бойынша таңдалады. 2. 2 (кесте. 3. 2 [3] ) редуктор мен доңғалақ материалы үшін; -беріктік коэффициенті (курстық дизайнда =1 алуға рұқсат етіледі) . [S_H] - қалпына келтірілген және жетілдірілген Болат дөңгелектері үшін қауіпсіздік коэффициенті =1. 1÷1. 2 және =1. 2÷1. 3 қатайтылған кезде.

2. 2-кесте циклдардың базалық саны кезіндегі түйіспелік төзімділік шегі

Ескерту. N_ho циклдерінің негізгі саны Болаттың қаттылығына байланысты анықталады, HB < 200 қаттылығы кезінде алынады; HB200÷500 қаттылығы кезінде мәні сызықтық заңға сәйкес 10 7 -ден 6∙10 7 -ге дейін артады.

Тік тісті емес дөңгелектер үшін есептік рұқсат етілген түйіспелі кернеу:

(2. 2)

мұндаы және - редуктор мен доңғалақ үшін рұқсат етілген байланыс кернеулері; осы шамаларды анықтағаннан кейін шарттың орындалуын тексеру керек:

мұнда , әдетте тең

2. 1 Цилиндрлік берілістерді есептеу

Тік тісті және қиғаш тісті цилиндрлік берілістерді есептеуді беріліс материалын таңдағаннан кейін ортаңғы қашықтықты анықтаудан, біліктердегі айналу моменттерін есептеуден және беріліс беріліс коэффициентін тағайындаудан бастау ұсынылады (3. 7 [3] ) :

(2. 3)

мұндағы K_a-қиғаш тісті және шевронды берілістер үшін ; тік тісті берілістер үшін қабылданады; u - сатының беріліс қатынасы; - жетек білігінің моменті,

Нмм; - тәждің ені бойынша жүктемені бөлудің біркелкілігін ескеретін коэффициент. Редуктор түріндегі жабық берілістерді жобалау кезінде 2. 3-кестеге сәйкес K_Hβ мәні алынады (кесте. 3. 1 [3] )

2. 3-кесте беріліс үшін K_hβ шамалары

Кіші мәндер . аз болған кезде қабылданады.

- рұқсат етілген кернеу; -редуктордың осьтік қашықтыққа қатынасының коэффициенті, тісті берілісті жобалағанда = 0. 25÷0. 40, тікелей тісті берілістер үшін =0. 125÷0. 25; Шеврон үшін = 0, 2 .

Есептеуден кейін Орталық қашықтық ГОСТ 2185-81 сәйкес орталық қашықтықтың стандартты мәні бойынша қабылдануы керек:

- і қатар: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, . . .

- і қатар: 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900, 1120, 1400, . . .

Бірінші жолды екіншісіне артықшылық беру керек.

Ілінісу модулі шегінде қабылданады және оны МЕМСТ 9563-80 (мм) бойынша стандартты мәнге теңестіру.

- і қатар: 1; 1, 25; 2; 2, 5; 3; 4; 6; 8; 10; 12; 16; 20

- і қатар: 1, 375; 1, 75; 2, 25; 2, 75; 3, 5; 4, 5; 7; 9; 11; 14; 18; 22.

Бірінші жолды екіншісіне артықшылық беру керек.

Доңғалақты доңғалақтар үшін стандартты модуль қалыпты деп саналады-m_n.

Тістердің жалпы саны: .

Дөңгелектер үшін стандартты округтік модуль (тік тісті) (формула 3. 11 [3] ) :

=2* 800/16=100 (2. 4)

Стандартты қалыпты модулі бар тісті доңғалақтар үшін (формула 3. 12 [3] ) :

(2. 5)

мұндағы β-тіс сызығының көлбеу бұрышы,

Тіс сызығының көлбеу бұрышы (3 дөңгелек доңғалақтар үшін β=8÷45°, Шеврон үшін β=25÷40°аралығында қабылданады.

Тісті және доңғалақты тістердің саны (формула 3. 13 [3] ) :

и (2. 6)

Тістердің саны бүтінге дейін дөңгелектенеді және дөңгелектелген мәндер бойынша беріліс коэффициенті анықталады: u=z_2⁄z=155/18=8, 61≈ 8 1 және оны ГОСТ 2185-81 сәйкес ең жақын стандартты беріліс коэффициенті бойынша қабылдайды.

- і қатар: 1; 1, 25; 1, 6; 2, 0; 2, 5; 3, 15; 4, 0; 5, 0; 6, 3; 8, 0; 10, 0.

- і қатар: 1, 12: 1, 4; 1, 8; 2, 24; 2, 8; 3, 55; 4, 5; 5, 6; 7, 1; 9, 0; 11, 2.

Бірінші жолды екіншісіне артықшылық беру керек.

Бұрын қабылданған өткізу санымен айырмашылық 3% - дан аспауы тиіс. Барлық көрсетілген дөңгелектеуден кейін орталық аралықты тексеру қажет:

тік тісті доңғалақтар үшін (формула 3. 14 [3] ) :

(2. 7)

дөңгелек доңғалақтар үшін (формула 3. 15 [3] ) :

=0, 5(42+80) *16/cos30°=796≈800 (2. 8)

Тексеру кезінде алынған нәтиженің стандарт бойынша бұрын қабылданған a_w мәнімен сәйкессіздігі анықталуы мүмкін. Бұл жағдайда айырмашылықты бұрыштың өзгеруімен жою қажет (3 (формула 3. 16 [3] ) :

(2. 9)

Есептеуді бес маңызды санға дейінгі дәлдікпен орындау керек. Содан кейін есептеулерді редуктор мен доңғалақтың бөлу шеңберлерінің миллиметрдің жүзден біріне дейінгі дәлдікпен тексеру ұсынылады (формула 3. 17 [3] ) :

и (2. 10)

және бұрын қабылданған орта аралық қашықтық екеніне көз жеткізіңіз:

.

- Геометриялық беріліс параметрлері:

- тіс ұштарының диаметрлері:da1=d1+2mn=41. 61+2*2=45. 61d_{a1} = d_{1} + 2m_{n} = 41. 61 + 2*2 = 45. 61и

- da2=d2+2mn=358. 32+2*2=362. 32d_{a2} = d_{2} + 2m_{n} = 358. 32 + 2*2 = 362. 32(2. 11)

- тісті дөңгелектің ені:b2=ψba•aw=0. 2*200=40b_{2} = \psi_{ba} \bullet a_{w} = 0. 2*200 = 40(2. 12)

- тістің ені:b2=b2+(2÷8) =40+0. 5=40. 5) b_{2} = b_{2} + \left( 2 \div 8) = 40 + 0. 5 = 40. 5 \right) мм(2. 13)

- диаметрі бойынша беріліс коэффициенті:ψbd=b1d1=4041. 61=0. 96\psi_{bd} = \frac{b_{1}}{d_{1}} = \frac{40}{41. 61} = 0. 96(2. 14)

мұндағы -тісті беріліске арналған тістің ені, мм; -тісті берілістің бөлу диаметрі, мм;

- тіс қуыстарының диаметрі: (2. 15)

Беріліс дәлдігінің дәрежесі және динамизм коэффициенті кесте бойынша берілістерінің айналмалы жылдамдығына байланысты тағайындалады. 2. 4 (кесте. 3. 6[3] )

2. 4-кесте k_hv коэффициентінің мәні

Тік тісті берілістер үшін түйіспелі кернеулер бойынша төзімділікке тісті берілісті тексеру формулалар бойынша орындалады (формулалар 3. 5 және 3. 6 [3] ) :

(2. 16)

қисық берілістер үшін:

(2. 17)

мұндағы - жүктеме коэффициенті. мәндері 2. 3-кестеде, K_Hv мәндері 2. 4-кестеде келтірілген. (кесте. 3. 6 [3] )

2. 5-кесте қиғаш тісті және шеврондық берілістер үшін коэффициентінің мәні

Ескерту. Тік тісті дөңгелектер үшін, =1

коэффициенті тісті берілісті орнату шарттарын ескереді және берілістердің айналу жылдамдығына және өндіріс дәлдігінің дәрежесіне байланысты 2. 5-кесте бойынша тағайындалады. 3. 4 [3] )

Іліністе әрекет ететін күштер .

Іліністе үш күш әрекет етеді:

Айналымдық: (2. 18)

мұнда - жетек білігінің бұрау моменті, Нмм; -тісті тегершіктің бөлгіш диаметрі, мм;

Радиальды: (2. 19)

мұндағы - Іліну бұрышы ( ) ; -тістің еңкею бұрышы, °;

Осьтік: (2. 20)

Тісті берілісті иілу кернеулері (тістің сынуы) бойынша төзімділікке тексеру үшін мынадай формула бойынша орындалады (формула 3. 25 [3] ) :

(2 21)

мұндағы - дөңгелектің айналымындағы күш, Н; -жүктің коэффициенті, -1. 1кесте бойынша таңдалған тістің ұзындығы бойынша жүктің біркелкі бөлінбеуін ескеретін коэффициент. 2. 6, (кесте. 3. 7[3] )

2. 6-кесте коэффициент мәні

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz