Тараз қаласында жылдық қуаты 75 000 м3 газды бетон блоктарын өндіретін цехтың технологиялық-экономикалық жобасы

Мазмұны

Кіріспе

6

1

Технологиялық бӛлім

1. 1

Цех құрылысын техника экономикалық негіздеу

10

1. 2

Кәсіпорынның ӛнімінің номенклатурасы және техникалық

сипаттамасы

10

1. 3

Газды бетон алу үшін басты шикізат материалдары, газды

бетон құрамын есептеу.

11

1. 4

Бархандық құмды зерттеу

15

1. 5

Ӛндіріс тәсілін таңдау және ӛндірістің технологиясын баяндау

17

1. 6

Цех жүйесінің шегіндегі технологиялық ӛнімділікті есептеу

26

1. 7

Негізгі технологиялық қондырғыларды таңдау және есептеу

30

1. 8

Газды бетон материалдар ӛндірісінің технологиясын бақылау.

37

1. 9

Еңбекті қорғау және ӛндірістік экология

39

2.

Сәулет - құрылыс бӛлімі

2. 1

Бастапқы мәліметтер

42

2. 2

Бас жоспардың жоспарлау шешімдері

43

2. 3

Ӛндірістік корпустың кӛлемдік - жобалау шешімі

45

2. 4

Конструктивтік шешім

47

2. 5

Инженерлік жүйелері және коммуникациялары

48

2. 6

Зілзалаға қарсы іс шара

51

2. 7

Ӛртке қарсы іс-шаралар

53

2. 8

Коррозияға қарсы қорғаныс шаралары

54

3

Техника - экономикалық негіздемесі

3. 1

Капиталдық салымдар есебі

55

3. 2

Капитал шығындар мен амортизациялық аударымнын есебі

55

3. 3

Жалақы есептеу

57

3. 4

Дайын ӛнімнің ӛзіндік құнын калькуляциялау есебі

61

3. 5

Пайданын есебі, рентабельділігі, капитал ӛнімділігі, ӛтелу мерзімі

61

Қорытынды

63

Қолданылған әдебиеттер

64

Жеңіл бетондарға құрғақтай күйінде орташа тығыздығы 2000 кг/м 3 аспайтын барлық бетондар жатады. Жоғарыда жалпықұрылыстық бетондар саласына мағлұмат берерде жеңіл бетондар және оларға қолданатын толтырғыштар туралы мәлімет толықтау берілді (15 - тарау, 3 - апараграфты оқыңыз) . Сондықтан мұнда жеңіл бетондар туралы білу қажеттілігіне тиісті мағлұмат қысқаша түрде келтірілді.

Жеңіл бетондар құрылымына байланыстырушы заттар түріне, кеуектілігіне, және толтырғыштарға және қолданылу саласына байланысты жіктеледі.

Жеңіл бетондардың мынандай түр-түрлері бар: нығыз және кеуектендірілген бетондар. Олардағы толтырғыштар түйіршіктерінің аралық қуыстары кәдімгі немесе кеуектендірілген ерітіндімен толық толтырылған; азқұмды бетондар - қуыстары жарым-жартылай толтырылған және құмсыз (ірікеуекті) бетондар. Жеңіл бетондардың ерекше түріне қуыс бетондар жатады. Қуыс бетондар деп аталатын олардан біркелкі бӛлінген, диаметрі 1 3 мм майда кеуек ауалық қуыстары болады.

Жеңіл бетондарды минеральдық немесе органикалық байланыстырушылар негізінде ӛндіреді.

Байланыстырушы заттары сияқты жеңіл бетондар толтырғыштары да минеральдық немесе органикалық болып бӛлінеді. Құрылыста жиі қолданатыны табиғи және жасанды кеуектік минеральдық толтырғыштар қолдана жасалынатын жеңіл бетондар болып саналады. Кеуекті табиғи толтырғыштар негізіндегі алынатын жеңіл бетондардың түр-түрлеріне пемзобетон, туфобетон, опокобетон және т. б. жатады. Жасанды жеңіл толтырғышпен жасалынатын жеңіл бетон - керамзитбетон, аглопоритбетон, шлакпемзобетон, күлбетон және т. б. Кейде жеңілбетон алу үшін кеуектік толтырғыштың бірнеше түрін қабаттастыра пайдаланады. Осылайша керамзитпермебетон, , шлакаглопоритбетон, перлитшунгизитбетон және т. б. күрделі құрамдық жеңіл бетондар алынады.

Органикалық толтырғыштар негізіндегі жеңіл бетондардың бірі арболит, ағашүгіндібетон. Бұларды ағаш ӛңдеу ӛндірісінің қалдықтарын және түрлі егін сабандарын ӛңдеп қолдану негізінде алады. Бұл топтарға понополистирольдық және т. б. толтырғыштар негізінде алынатын бетондар да жатады.

Қолданылуына байланысты жеңіл бетондар былайша жіктеледі: орташа тығыздығы 500 кг/м 3 аспайтын және жылуӛткізгіштік коэффициенті 0, 17 Вт/(м. 0 С) үлкен болмайтын жылуоңашалаушы (ерекше жеңіл) бетонға; тығыздығы 500 1400 кг/м 3 және жылуӛткізгіштік коэффициенті 0, 23 0, 64 Вт/(м. 0 С) аралығындағы конструктивтік-жылуоңашалағыш және тығыздығы 1400-1800 кг/м 3 конструктивтік жеңіл бетондарға ерекшелінеді. Жылуоңашалағыш жеңіл бетондар беріктігі 1, 5 Мпа аспайды, конструктивтік- жылуқорғағыш бетондыке - 2, 5 10 Мпа және конструктивтіке - 15 50 Мпа.

Пайдалану жағдайларына байланысты ерекше талаптар қойылатын арнаулы жеңіл бетондар тобы бар. Оларға ыстыққа тұрақты, химиялық тұрақты, жолдық, гидротехникалық және т. б. жеңіл бетондар жатады.

Жеңіл бетондардан түрлі конструкциялар жасалынады. Конструкциялық- жылуоңашалағыш бетоннан ғимараттар қабырғаларының панельдерін, блоктарын, жамылтқымен біріктірілген плиталар және басқа конструкцияларын жасайды. Қабырғалық панельдерді құрылыс басында қосымша ӛңдеуді - әрлеуді қажет етпейтіндей сыртқы маңдай бетімен дайындап шығарады. Панельдерді плиткалармен, ӛрнекті бетонмен, сырлау мен әрлеуді зауыттың ӛзінде жүргізеді. Конструкциялық жеңіл бетондардан жүк кӛтермелік конструкцияларды, мысалы, қабатаралық жабынтқы плиталарды және жамылтқы плиталарды, басқа түрғын және қоғамдық үйлерінің элементтерін жасап шығарады. Жеңіл бетоннан жасалынған конструкцияларды және бұйымдарды басқа да құрылыс салаларында, мысалы кӛліктік құрылыстарында, элеватор және малшаруашылық құрылыстарында қолданады.

Ұялы қуысты бетондар - жеңіл бетондардың бір түрі. Оның құрылымында ауамен немесе басқа газбен толтырылған араның ұясы тәрізді сансыз кӛп қуыстары кӛзге кӛрініп тұрады ұялы қуыстар әдетте диаметрі 0, 5 мм шар формасында, бетон денесінде біркелкі орналасқан.

Ұялы бетон қолданылған кеуекқұрушы түріне, қолданылған цементке, қоспаларға, қатаю жағдайына, арналуына байланысты жіктелінеді.

Байланыстырушы түрі бойынша портландцемент немесе аралас цементтер негізіндегі газды және кӛбіктібетондар, ізбестікремнеземдылық байланыстырушы негізіндегі газды- және кӛбіктібетондар, шлактық байланыстырушыдағы газды және кӛбіктішлактыбетондар, гипстік байланыстырушы негізінде газды- және кӛбікті-гипсті бетондар болып бӛлінеді. Тағы кремнеземдық қоспаларды қолдана алынатын газды-, кӛбіктікүлбетондары, газлды-, кӛбіктікүлсиликаттары деп аталатын ұялы бетондар түрі кездеседі.

Қатаю жағдайы бойынша автоклавтық және автоклавсыздық ұялы бетондар деп бӛлінеді.

Автоклавтық бетон автоклавта қаныққан су буы ортасында қатаяды, ал автоклавсыздар - табиғи жағдайларда, булағыш камераларда атмосфералық қысымда, термореактивтік формаларда, электрқыздырғышы бар арнаулы формаларда және т. с. с. жағдайларда қатаяды. Мұндай жағдайда қатаятын бетондар құрылыста онша кӛп қолданылмайды. Автоклавта 0, 8 1, 2 МПа бу қысымдығымен ӛңделген бетон беріктігі жетерліктей жоғары болып шығады. Оның себебі будың жоғары температурасы және ылғалды орта байланыстырушы қатаюын елеулі жылдамдатады, цемент минералдарының бетонның кремнеземдық компонентімен әрекеттесуін үдемелетіп кӛптеген жаңа гидросиликаттық құрамалар тууына тиімді әсерін тигізеді.

Қолдану саласы бойынша ұялы бетондар былайша бӛлінеді. Жылуоңашалағыш - құрғақтай күйіндегі орташа тығыздығы 500 кг/м 3 дейін және жалпы кеуектігі 75 80%; конструкциялы-жылуоңашалағыш - орташа

тығыздығы 500-900 кг/м 3 ; конструкциялық - орташа тығыздығы 900-1200 кг/м 3 кеуектер кӛлемі 40-50%. Құрылыста ең кӛп тарағаны ұялы бетонның алғашқы екі түрі. Оларды сыртқы және ішкі қабырғалық панельдерді және үйлер тӛбелерін жабуға, қабырғалық және жылуоңашалағыш блоктарды жасауға қолданады. Ұялы бетондардан жасалынған құрылыстық бұйымдарын ылғалды режимде тұратын үйлердің астыңғы қабатына, іргелік қабырғасына және т. б. жерлеріне пайдалануға жарамсыз. Қабырғалық панельдердің ұзақ мерзімде қолданылуын арттыру үшін олардың қасбетін (фасадтық бетін) гидрофобтық кремнийорганикалық сұйықтармен ӛңдейді немесе бетіне тастан немесе плиталық материалдардан және полимерлік құрамалардан алынған сақтаушы- безендік (декоративтік) бұйымдармен қаптайды. Ұялы бетоннан жасалынған панельдерден тұрғызылған қабырға керамзитбетон, перлитбетон, аглоперитбетон және т. с. с. панельдерінен тұрғызған қабырғалармен салыстырғанда 20-40% жеңіл және арзан болып келеді.

Арматура және салынатын бөлшектер қосылған ұялы қуысбетоннан жасалынған конструкцияларда беттерін сенімді түрде коррозияға қарсы құрамамен ӛңделінеді. Оның үстіне сыртқы қорғаушы бетон қабатын арматура үшін 25 мм кем қабылдамайды.

Ұялы қуыс бетондарды ӛндіру үшін қолданатын бастапқы шикізат: байланыстырушы, кремнеземдық компонент, газ - немесе кӛбікқұраушы қоспалар, арнаулы қосындылар, толтырғыштар және су. Ұялы қуыс бетондарда байланыстырушы ретінде портландцемент, цемент, шлактыпортландцемент нефеміндік цемент, ізбесті, клинкерсіз және азклинкерлік шлактық және күлдік байланыстырушыларды қолданады.

Кремнеземдық компонент ретінде ұялы қуыс бетонға құмды жиі пайдаланады. Онда 3% асық ылай және саз топырақтары болмауы тиіс. Құмның реакциялық қабылетін күшейту мақсатында оны алдымен диірменде ұнтақтап, меншікті бетін 2000 3000 см 2 /ч дейін жеткізеді. Әдетте диірменде ұнтақтауды сулық тәсілмен жүргізеді.

Алюмосульфонафтеналық көбікқұрғышты керосиндік контактадан, күкіртқышқылды глинозем мен натрий гидроксидінен дайындайды. Ол жылы жерде 6 айға дейін қасиетін жоғалтпай сақталынады.

Қабырғалық материалдар деп жылу ӛткізгіштікке және жоғары беріктікке ие құрлыс материалдарын айтады, осы негізгі қасиеттерінің арқасында олар тұрғын, қоғамдық, ӛндірістік және басқа да ғимараттардың құрлысында кеңінен пайдаланылады. Қабырғалық материалдар бұйымның түрі, тағайындалуы, шикі затты пайдалану түрі, ӛндіру әдісі, сонымен қатар тығыздығы, жылу ӛткізгіштігі және қысу мен бүгуге беріктігі бойынша жіктелінеді.

Бұйымның түріне байланысты қабырғалық материалдарды 3 топқа бӛледі:

- трепельден және диатомиттен толық денелі және қуыс денелі массасы 1, 4 кг керамикалық және селикат кірпіш;

- керамикалық, селикат тастар, тау жыныстарынан толық және қуыс денелі бетондар, салмағы 16кг кем емес;

- тау жыныстарынан толық қуыс денелі бетондар, селикат, керамикалық майда блоктар, салмағы 40кг кем емес.

Технологиялық бӛлімҚабырғалық м атериалдар тағайындалуы бойынша реттік - сыртқы және ішкі қабырғаларды әрлеу үшін, беттік - ғимараттар мен имараттардың қабырғаларын безендіру үшін

Газдыбетоннан бұйымдар қабырғалық материалдардың бірі болып табылады.

Газдыбетон - ұяшықты бетон, жасанды тас материал болып сипатталынады, ол қатты массадан, байланстығыш заттардан және толтырғыштардан тұрады.

Ұяшықты бетондардың түрлері ӛте кӛп, олар кеуектерінің орналасу әдісі бойынша, байланстырғыш заттардың түрі қатайу шарты және басқа да кӛреткіштері бойынша ажыратылады. Сонымен қатар газобетон және кӛбікбетон барлық ұяшықты бетондар аталу үшін аталады.

Газдыбетонның физика механикалық қасиеттері катты кеуектің құрылу әдісіне, кеуектердің ӛлшеміне байланыстырғыш заттардың түріне, қатайу шартына және басқа да технологиялық факторларға тәуелді.

Газдыбетон ашық және жабық кеуектерге ие. Жеке кеуектердәң ӛлшемдері бірдей: кеуектердің орташа ӛлшемдері 0, 6 . . . 0, 8 ден 2 . . . 2, 2мм құрайды. Жалпы кӛлемдік кеуектілік 75-90 пайызды құрайды.

Газдыбетонның беріктігі кӛлемдік с алмағына тәуелді. Алайда газобетонның кӛлемдік массасы бірдей болған кезде олардың беріктігі ажыратылуы мүмкін. Кӛлемдік салмақ кең шектеу болуы мүмкін 300ден 1200 кг/м 3 дейін. Су сіңіргіштігі байланныстырғыштың түріне байланысты.

Аязға тӛзімділік 25 циклдан кейін аяздың күшеюі мен басылуы бойынша маркасы 700 газобетон үшін беріктіктің тӛмендеуі 20 пайызды құрайды, ал маркасы 800 үшін 18 пайыз.

Жылу ӛткізгіштік коэфициенті құрғақ күйде кӛлемдік салмақтың ӛзгеруіне тік пропорционалды ӛзгереді. Жылу ӛткізгіштік коэфициенті алғашқы материалдың түріне тәуелді емес жылу ӛткізгіштікке оларды ылғалдандыру әсер етеді. Маркасы 700ден тӛмен газобетон жылу оқшаулағыш материалы ретінде пайдаланылады ал аркасы 800-900 газобетон қабырғалық материал ретінде пайдаланылады.

Берілген курстық жобада біз ӛлшемдері 500х250х200мм маркасы 800 газобетоннан қабырғалық блоктар шығаратын цехті жобалаймыз. Цехтің ӛнімділігі жылына 75000 м 3 .

- Цех құрылысын техника экономикалық негіздеу

Кәсіпорынның ӛнімінің номенклатурасы және техникалық сипаттамасыӚнімділігі жылына 75000м 3 газды бетон блоктарын шығаратын цех, Тараз қаласындағы орналастыру кӛзделіп отыр.

Тараз қаласы Қазақстанның ең ірі ӛнеркәсіптік және мәдени орталығы. Ірі темір жол торабы, автомобиль, әуе жолдар торабы бұл қаланы еліміздің барлық ӛңірлерімен байланысын қамтамасыз етеді және шикізаттық материалдардың кең таралуы, қалада темірбетонды бұйымдар шығаруға мүмкіншілігін арттырады.

Соңғы жылдары Тараз қаласында ӛнеркәсіптік және тұрғын үй құрылысы ӛте қарқынды дамуда. Бұл ӛз кезегінде қалада құрылыс материалдары, бұйымдары мен конструкцияларын ӛндіретін кәсіпорындарына деген қажеттілікті арттырды. Қалада 100-ден астам республикалық маңызға ие ірі машина жасау, химия, энергетика, құрылыс материалдары, тамақ және жеңіл ӛнеркәсіп орындары бар. Қала экономикасының негізгі саласы - машина жасау зауыттары; жеңіл ӛнеркәсіп кәсіпорындарынан тұрады.

Соңғы жылдары урбандалу үрдісі мен басқа елдерде жасайтын қандастарымыздың елге оралу үрдісіне байланысты қала халқының саны қарқынды ӛсті. Бұл ӛз кезегінде қаладағы азаматтық құрылыс пен жекеменшік тұрғын үй құрылысының ӛркендеуіне алып келді. Сонымен бірге елімізді индустриалды инновациялық дамыту бағдарламасына сәйкес қала аумағында ӛнеркәсіптік құрылыс қарқынды дамуда. Бұның құрамында 30-ға жуық құрылыс материалдар кәсіпорындары: тӛрт темірбетон комбинаты, үй құрылыс комбинаты, кірпіш зауыттары, асфальт - бетон зауыттары, бірнеше құрылыс басқармалары бар.

Аталған мекемелердің шығарған құрылыс материалдары мен бұйымдары ӛсіп келе жатқан құрылыс қарқынын қанағаттандыра алмай отыр. Сондықтан жоғары деңгейдегі механикаландырылған, тиімді құрылыс материалдарын шығаратын қуаттылығы 75000 м 3 газды бетон блоктарын шығаратын цех салынуы жобаланып отыр.

Жұмыс режимі жылдағы жұмыс күнінің сапалылығымен, тәуліктегі жұмыс ауысымының санымен ауысымдағы жұмыс сағатының санымен сипатталады. Осы 3 кӛрсеткішті іске асыру арқылы цехтің жұмыс уақытының жылдық фонды анықталады.

Цехтің жұмыс режимін тағайындау кезінде берілген бағыттағы кәсіп орынның технологиялық жобаларының нормаларының басшылыққа алу керек.

Нормативтік мәліметтерге сай газобетон шығаратын цехтің келесі жұмыс режимін қабылдаймыз.

- жұмыс режимі - 305 күн

- цехтің бӛлімдері екі ауысымда жұмыс жасайды

- ауысымның ұзақтығы 8 сағ

Цехтің жұмыс уақытының жылдық фонды 305х2х8=4880сағат.

Берілген бӛлімде негізгі маркалар және ӛндірілетін ӛнімнің әр түрінің типті ӛлшемдері және шығарылымның жылдық кӛлемі кӛрсетілген.

Дипломдық жобаға сай цех маркасы 800 газобетон шығарады. Газобетонның құрамына кіреді (масса %) : портландцемент - 13, 51; гипс - 0, 4; су - 31, 85; әк - 13, 55; құм - 40, 66; алюминий опасы - 0, 03.

1 кестеде жылына шығарылатын газобетон үшін цехтің ӛндірістік бағдарламасы кӛрсетілген.

Кесте 1 Бұйым шығаратын цехтың ӛндірістік бағдарламасы

Бұйымның

атауы

Жылына

дана

Тәулігіне

дана

Ауысымына

дана

Сағатына

дана

Газды бетон

75000 м 3 =

3 000 000

9836

4918

614, 75

кестеде цех бұйымдарының технологиялық сипаттамасы және номенклатурасы кӛрсетілген.

Кесте 2 Цехтың бұйымдарының техникалық сипаттамасы және номенклатурасы

Бұйымның атауы

маркасы

ӛлшемдері, мм

Бұйымның массасы

ұзындығы

ені

Газды бетон блок

800

500

250

20

Газды бетон алу үшін басты шикізат материалдары, газды бетон құрамын есептеу.V= 0. 5x0. 25x0. 2=0. 025 м 3 (1)

ρ=800 кг/м 2

m= Vх ρ=0, 025х800=20кг (2)

Берілген бӛлімде алғашқы шикізат таңдалынады, олардың техникалық сипаттамасы беріледі және дайын ӛнімнің бірлігіне қажетті шикізат

есептелінеді. Газобетон ӛндірісі үшін келесі шикізат компоненттері қажет: портландцемент, гипс, су, әк, құм, алюминий опасы.

Портландцемент деп гидралликалық байланыстырғыш затты айтады, оның құрамында кальций селикаты 70-80 пайыз кӛп болады. Портландцемент

- клинкерді гипс қоспасымен ρ н = 1. 3 т/м 3 (3-5%) ұнтақтағандағы ӛнім.

Тау жыныстарын желдету нәтижесінде құм құрылады (ірілігі 0, 14-5мм), тау жыныстарының құрамына кіреді кӛбінесе дала шпатымен араласқан кварцты құм кӛп кездеседі, сирек кездесетіні дала шпаты әкті және басқа құмдар ρ н = 1. 5 т/м 3 .

Әк ежелгі байланстырғыш зат. Ауалық әк кальций - магнийлі корбанатты жыныстарды күйдіру арқылы алынған ӛнім сонымен қатар борды әкті даламитті әкті сазды даламитті 6 пайыздан кем емес ρ н = 1. 2 т/м 3 .

Гипс сульфаттар класының мениралы Са SO 4 х2Н 2 О. Түссіз, ақ, сұр кристаллдар. Түрлері: селенит, атласты шпат, оралдық селенит, және алибастр ρ н = 1. 2 т/м 3 .

Су - шлама алу үшін пайдаланылады құбырдың ас суын пайдаланамыз сонымен қатар кез келген сутекті кӛрсеткіші бар суды 4 кем емес, қышқыл емес лакмусты қағазды қызыл түске боямайтын. Су 2700млг/л сульфаттардан тұрмауы керек, барлық тұздар 5000млг /л аспауы керек ρ н = 1т/м 3 .

Алюминий опасын ерітіндіні жақсы жайластыру үшін су суспензиясы күйінде пайдаланылады. Опаға гидровильді қасиет беру үшін оны су ертіндісімен СДБ ӛңдейді, канифульді сабын және басқалары.

1000 дана қабырғалық блоктардың кӛлемін анықтаймыз V=0, 5х0, 25х0, 2х1000=25м 3 бір қоспаның кӛлемі 1000м осыған сай формулаларды пайдалана отырып бір қоспаға кететін материалдар шығымын есептейміз

Кс=1, 1 С=1. 5 П=0. 5. (3)

Масса балқымасын табамыз ерітіндінің қоймалжындығы 22см тең болуы керек.

Сынақ жолымен ерітіндінің қоймалжындығы с/қ=0. 47 болуы керек.

Берілген материалдарды пайдаланып W=0. 36 л/кг табамыз; газабетон үшін

К=1. 39 л/г, α=0, 85.

Материалдар шығынын есептейміз: Байланыстырғыштың:

Мұндағы

байл

* V (4)

ρ құр - құрғақ күйдегі ұяшықты бетоннның орташа тығыздығы, кг/л

К с - байланыстырғыштың қатаю нәтижесіндегі құрғақ ертіндінің массасын жоғарлату коэффициенті, К с =1, 1

С - кремнеземді компаненттердің бӛлшектерінің саны, байланыстырғыштың бйір бӛлігіне келетін, с= 1, 5.

V - араласпаның кӛлемі, л, қалыптың кӛлеміне тең,

V=1000 л.

байл

байл

*1000

290. 4 кг

(5)

Әк ρ и = ρ байл *n, (6)

Мұндағы

n - байланыстырғыштағы әктің үлесі, n=0, 5

Цемент ρ ц = ρ байл - ρ и кремнеземді компонент

Гипс ρ г = ρ и *0, 03

ρ и = 290, 2*0, 5=145. 4=145кг ρ ц = 290, 4-145, 4=145 кг

ρ к = ρ байл *с ( ) ρ к = 290, 4*1, 5=436. 35 кг ρ г = 145, 4*0, 03=4. 36 кг

Су В=( ρ байл + ρ к ) *С/Қ, (7)

Мұндағы

С/Қ - су қатты қатынас,

С/Қ=0. 47

B=(290, 4+436, 35) *0, 47=341. 8л

Газобетонның берілген орташа тығыздығын алу үшін буқұраушының кӛмегімен кеуектілік құру керек.

Мұндағы

П г =1-

кур ( W Кс

С / К )

(8)

W - құрғақ қоспаның меншікті кӛлемі, л/кг W=0, 36 л/кг

П г =1- 0, 8 (0, 36

1, 1

0, 47)

0. 4

Алюминий опасының буқұраушы шығынын анықтаймыз

Мұндағы

К - кеуек шығысы, л/кг

Ρ г =

ПГ * V

К *

(9)

К=1390 л/кг=1. 39 л/г

α- бу құраушыны пайдалану коэффициенті,

α=0, 85

ρ г =

0, 4

1, 39 * 0, 85

*1000

338. 5

ρ

г

=338, 52 0, 339

ρ

г

=338, 52 0, 339

сулы алюминий суспензиясын дайындау үшін мылонафтанат

ρ м = ρ б *0, 05 ρ м =338, 5*0, 05=16, 92 г

Компоненттердің жалпы санын есептейміз: цемент, гипс, вода, әк, құм, алюминий опасы.

145+4, 36+341, 8+145, 4+436, 35+0, 339=1073, 2 кг

Компоненттердің жалпы мӛлшерін 100 % теңестіреміз және әр компоненттің пайыздық мӛлшерін табамыз

1) портландцемент

1073, 2 кг

145 кг

2) гипс

- 100 %

- х

х=13, 51%

1073, 2 кг

4, 36

- 100%

- х

х=0, 4%

3) су

1073, 2 кг

341, 8

- 100%

- х

х=31, 85 %

4) 1073, 2 кг - 100% х=13, 55%

145, 4 кг - х

- құм

1073, 2 кг - 100% х=40, 66%

436, 35 - х

- алюминий опасы

Бархандық құмды зерттеу1073, 2 кг - 100% х=0, 03%

0, 339 - х

Қазақстан мен Орта Азияда кеңімен таралған шикізат түрі- Бархан құмы. Бархан қүмы Қазақстан мен Орта Азияда 1млн км 3 алаңға жуық шалғайды алып жатыр. Бархан құмдары 0, 3мм фрасциялы, бӛлшектер кӛлемі фракцияда 0, 15мм болып 90-95%-ды құрайды. Еншілес құмның беті 130 дан 600см 2 /г дейін ауытқиды. Бархан құмдарын зерттеп, оны негізгі құрам ретінде қолдану оның химиялық, минералдық, , физикалық күйімен түйірлер форма, және әр түрлі химиялық қоспалардың жоқтығымен байланысты. Таңдап алынған Бархан құмы майда түйіршіктері 60%, бӛлшектері 0, 25-0, 1 мм сазды, шаңды заттары-1, 46-3 % шамасымен болады. Бархан құмы әр түрлі минералдармен бай. Бірақ оның негізгі құрамы кварц минералы, кварц 65-75% құрайды. Екінщі орында - дала сипаты. Сондайақ биопит, мусковит және карбонат кездеседі. Құмның ауыр фракциясы - амфебола, гранат және ильменит. Кварцты зерттуде құмның құрамын олимиктілерге жатыстыққа болады. Кӛбінесе құрамы ұсақ құм түрлері қарастырылады, бұл материалдың артықтығына қорытындылайды [4] .

Петрографикалық зерттеулер құмның майда түйіршіктері домалақ тәріздес ірі фракцияға жатады, ал майдалары қырлы болып келеді.

Кварцтың дәнінің түрі жалтырақ, кейде бұлынғыр, кедір - бүдір болады. Дала сипатының түйіршіктері түссіз, ақ, сары, ал қызыл болып кездеседі, бұдыр болады. Барлық зерттелген минералдар жұқа гидроксид пен темірден тұратын қабатты болады. Бархан құмдарын саралау, оның 70% - Sio 2 - ні құрайтының дәлел етеді. Sio 2 тек бос түрінде емесAl 2 O 3 сазтопырақ құрамындада кездеседі. CaO - MgO - ның барлығы карбанаттын калцитпен домалит түрінде кездесетінің анықтады.

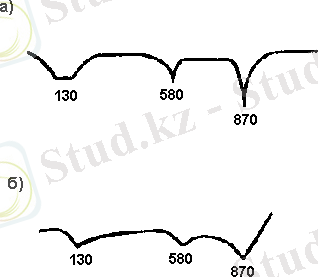

Бархан құмының ренгенограммасы 1 және 2 суреттерінде кӛрсетілген. Шикізаттың термографиялық зерттеуі шикізат материалдарының минералдық құрамын зерттеу үшін термографиялық зерттеу қолданылады.

Сурет 1. Аса бархан құмының кен орынының рентгенограммасы

Сурет 2. Мойынқұм кен орнының бархан құм рентгенограммасы Термоаналитикалық қисық сызықтар Аса кең орнына сәйкес келеді.

Мұнда үшмэндотермикалық эффек анықталған, бірінші - 130 0 С, болмашы тиімділігі 580 0 С, модификациялық айналуы В Sio 2 →ď Sio 2, үшіншісі диссоциациалы корбанат [20] . Мойынқұм орнының термоаналитикалық қиссық сызықтар (3 сурет) . Эндотермикалық тиімділігі 580 0 С және карбонатты кальций Барханды құм. Аса кең орнындағы құмның кварц құрам Мойынқұмды Бархан құмына қарағанда едәуір аздау, 870 0 С

... жалғасыСурет 3. Мойынқұм термограммасы (а) және Аса Бархан құмы(б)

Бархан құмының химиялық құрамы және оның сипаттамасы 3 және 4 кестеде.

Кесте 3. Бархан құмының химиялық құрамы

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz