Тіреу-баған құрылымдарының дәнекерлеу технологиясы, техникалық шарттары және материалдарды таңдау

Мазмұны

Кіріспе

1. ЖАЛПЫ БӨЛІМ.

1. 1 Мақсаты және техникалық сипаттамасы тіреу тірегі баған құрылымдар.

1. 2 Дәнекерленген құрылымды дайындаудың техникалық шарттары тіреу тірегі.

2. ТЕХНОЛОГИЯЛЫҚ БӨЛІГІ.

2. 1 Дайындамалық операция.

2. 2 Құрастыру және дәнекерлеу әдісін негіздеу.

2. 3 Дәнекерлеу материалдарын таңдау және негіздеу.

2. 4 Дәнекерлеу режидерін таңдау.

2. 5 Дәнекерлеу жабдықтарын таңдау және негіздеу.

2. 6 Дәнекерленген жіктердің сапасын бақылауды таңдау және негіздеу.

3. ЕҢБЕКТІ ҚОРҒАУ ЖӘНЕ ҚАУІПСІЗДІК ТЕХНИКАСЫ

3. 1 Дәнекерлеу жұмыстарын орындау кезіндегі қауіпсіздік техникасы

Қорытынды .

Пайдаланылған әдебиеттер.

1. Жалпы бөлім

1. 1. Мақсаты және техникалық сипаттамасы тіреу тірегі баған құрылымдар.

Дәнекерленген құрылымның негізгі металын негіздеу мыналарды ескере отырып жүргізілуі керек келесі негізгі талаптар:

- оны дайындаудың ең аз шығындары кезінде беріктік пен қаттылықты қамтамасыз ету металды барынша үнемдеуді ескере отырып;

- жақсы дәнекерлеу жағдайларына кепілдік беру және дәнекерленген қосылыстар аймақтарында икемділікті төмендету;

- берілген жүктемелер кезінде конструкцияны пайдалану сенімділігін қамтамасыз ету,

агрессивті ортадағы өзгермелі температуралар.

Дәнекерленген қосылыс-дәнекерлеу арқылы жасалған ажырамас қосылыс.

Дәнекерленген қосылысқа дәнекерлеу кезінде пайда болатын үш тән аймақ кіреді: дәнекерлеу аймағы, балқу аймағы және термиялық әсер ету аймағы және термиялық әсер ету аймағына іргелес металдың бөлігі.

Дәнекерленген қосылыс аймақтары: ең жарық - негізгі металл аймағы, қараңғы - термиялық әсер ету аймағы, ортасында ең қараңғы аймақ - дәнекерлеу аймағы. Термиялық әсер ету аймағы мен дәнекерлеу аймағының арасында балқу аймағы бар.

Дәнекерленген тігіс-балқытылған металдың кристалдануы немесе қысыммен дәнекерлеу кезінде пластикалық деформация немесе кристалдану мен деформацияның үйлесуі нәтижесінде пайда болған дәнекерленген қосылыс аймағы.

Тігіс металы-балқытылған негізгі және балқытылған металдардан немесе тек балқытылған негізгі металдан түзілген қорытпа.

Негізгі металл-дәнекерленген қосылатын бөлшектердің металы.

Балқу аймағы-негізгі металл мен тігіс металының шекарасындағы жартылай балқытылған дәндер аймағы.

Термиялық әсер ету аймағы-дәнекерлеу немесе балқыту кезінде қыздыру нәтижесінде құрылымы мен қасиеттері өзгерген балқымаға ұшырамаған негізгі металдың бөлігі.

Дәнекерлеу дегеніміз-қосылатын бөлшектердің ішінара балқуы және атомдық молекулалық байланыстардың пайда болуы нәтижесінде ажырамас қосылыстар алудың технологиялық процесі.

Дәнекерлеу салыстырмалы түрде арзан, жоғары өнімді және жеткілікті механикаландырылған процесс. Құрастыру кезінде дәнекерлеу машина жасау мен құрылыс индустриясының барлық салаларында кеңінен қолданылады: машина жасауда - ірі корпустық Бөлшектерді дәнекерлеу; құрылыста - ғимараттардың металл жақтауларын, бетон арматураларын дәнекерлеу; энергетикалық инженерияда - қазандықтарды, бу құбырларын дәнекерлеу және т. б. дәнекерлеу жөндеу және қалпына келтіру жұмыстарында кеңінен қолданылады.

Дәнекерлеу корпустың күрделі металл құрылымын (құйылған, соғылған) илектеу арқылы алынған қарапайым элементтерден - бұрыштардан, шыбықтардан, парақтардан тұратын құрама бөлікке ауыстыруға мүмкіндік береді. Дәнекерлеу әсіресе бір және шағын өндірісте, машиналарды жөндеуде кеңінен қолданылады. Дәнекерлеуді қолдану металды үнемдеуге мүмкіндік береді (минималды механикалық өңдеу), еңбек сыйымдылығы мен өнімнің өзіндік құнын төмендетеді (жалға алу салыстырмалы түрде арзан) .

Бірақ дәнекерленген қосылыстар аз берік (20 . . . 30%) дәнекерлеу орнының тотығуына, термиялық кернеулерге байланысты негізгі металға қарағанда.

Дәнекерлеу процесінің физикалық мәні-байланысқан беттердегі атомдар арасындағы байланыстарды қалыптастыру. Дәнекерленген қосылысты алу үшін қосылатын беттерді жақындату және жылу, қысым арқылы атомдардың энергиясын арттыру қажет. Дәнекерлеу процестерінің екі класы бар: балқыту және қысыммен дәнекерлеу.

Дәнекерлеу -қосылатын (біріктірілетін) металл жиектерін жоғары, бірақ балқу температурасынан темен температураға қыздырып, жиек аралығына балқыған металл беріліп кристалдандыру нәтижесінде біртұтас қосылыс қалыптастыру. Дәнекерлеу пісірудің бір түріне жатады, бірақ пісірулерден айырмашылығы бар. Негізгі айырмашылығы қосылатын металл жиектері балқытылмайды, дәнекердің балқу температурасы негізгі металл балқу температурасынан төмен болып алынады. Атомдар аралық байланыспен қатар адгезиялық байланыс қалыптасады. Дәнекерлі қосылыстың беріктігі пісірілген қосылыстан төмен болады.

Қосылыстың беріктігі көп жағдайда қосылатын беттердің дәнекерленуіне байланысты. Металдарды дәнекерлеу кезінде дымқылдау сапасы әдетте беттің тазалығына байланысты - онда металл тотықтары немесе органикалық майлар мен майлар болмауы тиіс. Ластануды жою, беттік керілуін төмендету және дәнекердің ағуын жақсарту үшін флюстер немесе бетті белсендірудің ультрадыбыстық әдістері қолданылады. Металл емес беттерді (керамика, шыны) немесе тез балқитын дәнекермен дәнекерлеу кезінде химиялық флюстер дымқылдандыруға көмектеспейді, сондықтан беттің ультрадыбыстық активтендірілуін қолданады.

1. 2 Дәнекерленген конструкцияны дайындауға арналған техникалық шарттар.

Дәнекерлеу материалдарын таңдаудың жалпы принциптері келесілермен сипатталады негізгі шарттары:

- дәнекерленген қосылыстың қажетті пайдалану беріктігін қамтамасыз ету, яғни.

металлдың механикалық қасиеттерінің анықталатын деңгейі металл;

- тігіс металының қажетті тұтастығын қамтамасыз ету (кеуектерсіз және қож қоспаларынсыз

немесе тігіс ұзындығының бірлігіне көрсетілген ақаулардың ең аз мөлшері мен санымен) ;

- ыстық жарықтардың болмауы, яғни жеткілікті тігіс металын алу технологиялық беріктігі;

- металдың, тігістің (ыстыққа төзімділіктің) арнайы қасиеттерінің кешенін алу,

ыстыққа төзімділік, коррозияға төзімділік) .

Дәнекерлеу материалдарын таңдау қабылданған тәсілге сәйкес жүргізіледі дәнекерлеу.

Дәнекерлеу материалдарының нақты түрлері мен маркаларын таңдау және негіздеу

талаптарды ескере отырып, әдеби көздер негізінде шығарылсын.

Әрбір технологиялық операцияға арналған технологиялық процесс карталарында (құрастыру

дәнекерлеу), түрлері, маркалары, түрлері мен маркалары, дәнекерлеу стандарттары көрсетілуі керек материалдар.

Құрылымдық көміртекті және легирленген болаттарды қолмен доғалық дәнекерлеу кезінде электродтарды таңдау ГОСТ 9467-75 бойынша жүзеге асырылады, ол екі класты қарастырады электродтар. Бірінші класс-көміртекті және легирленген болаттарды дәнекерлеуге арналған электродтар, балқытылған металдың механикалық қасиеттері бойынша белгіленген талаптар және

құрамында күкірт пен фосфор бар. Екінші класс электродтарға қойылатын талаптарды реттейді легирленген ыстыққа төзімді болаттарды дәнекерлеу үшін және олар келесідей жіктеледі балқытылған тігіс металының химиялық қасиеттері.

Болаттарды қолмен доғалық дәнекерлеу және балқыту үшін электродтарды таңдау

ГОСТ 9466-75 және құрылымдық және қолмен доғалық дәнекерлеуге арналған электродтар

ГОСТ 9467-75 бойынша жылуға төзімді болаттар.

ГОСТ 10052-75 дәнекерлеуге арналған электродтарға қойылатын талаптарды белгілейді ерекше қасиеттері бар жоғары легирленген болаттар. Бұларды дәнекерлеу үшін электродтарды таңдау. Болат осы ГОСТ бойынша шығарылады.

Дәнекерлеудің механикаландырылған әдістері үшін болат сымды таңдау

ГОСТ 2246-70, ол дәнекерлеуге арналған болат дәнекерлеу сымын шығаруды қарастырады диаметрі 0, 3-тен 12 мм-ге дейін.

Алюминий мен оның қорытпаларын дәнекерлеуге арналған дәнекерлеу сымы ГОСТ 7881 бойынша жеткізіледі-75.

Дәнекерлеуге арналған ағындарды таңдау МЕМСТ 9078-81 бойынша жүргізіледі, ол мыналарды көздейді ағындардың екі тобы:

-көміртекті төмен легирленген және орташа легирленген болаттарды дәнекерлеуге арналған (АН348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64) ;

-жоғары легирленген болаттарды дәнекерлеу үшін (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8) .

Дәнекерлеу кезінде қорғаныс газдары ретінде инертті газдар (аргон, гелий) және

белсенді газдар (көмірқышқыл газы, сутегі) .

Дәнекерлеуге арналған Аргон ГОСТ 10157-79 және байланысты реттеледі

аргон пайызы мен тағайындалуынан жоғары, бірінші және бірінші аргонға бөлінеді

екінші сорт. Гелий ГОСТ 20461-75 бойынша жеткізіледі, ол екі сортты қамтамасыз етеді. Гелий газы: жоғары тазалықтағы гелий (99, 98% емес) және техникалық гелий (99, 8% емес) . Дәнекерлеуге арналған көмірқышқыл газы ГОСТ 8050-85 сәйкес келеді, ол СО2 құрамына тәуелділіктер екі сортты дәнекерлеу көмірқышқыл газын қамтамасыз етеді: бірінші сорт - құрамында СО2 кем дегенде 99, 5%, екінші сорт-құрамында СО2 кем дегенде 99%.

Жобада қабылданған әдістер үшін дәнекерлеу материалдарын таңдау негізделгеннен кейін дәнекерлеу кестелер түрінде осы материалдардың химиялық құрамын көрсетуі керек, балқытылған металдың механикалық қасиеттері мен химиялық құрамы.

2. ТЕХНОЛОГИЯЛЫҚ БӨЛІГІ.

2. 1 Дайындамалық операция

Дәнекерленетін құрастырмаларды дайындау технологиялық үрдісінің маңызды кезеңі жартылай өнімді ашу (кесу) және алынған дайындамалардан бөлшектердің пішінін қалыптастыру (бүгу, қалықа салу арқылы) дайындық жұмыстарын орындау болып табылады. Қажет жағдайда жартылай өнім алдын ала таразтылып түзетіледі. Жартылай өнімді ашу жұмыстың ауқымы бойынша дайындық жұмыстарының жалпы көлімінің шамамен 10%-ын құрайды, ал олардың 90%-ы пішінді қалыптастыру, оның жартысынан астамына жұқа жапырақты материалдар бөлшектердің пішінін қалыптастыру келеді. Дайындық жұмыстарын жүзеге асыру тәсілдері келесі операцияларды орандаудағы жұмыс ауқымы мен сапасына ықпалын тигізеді де, айтарлықтай деңгейде автоматтандырудың (яғни өндіріс циклін қысқарту) арнайы аспаптары мен құралдарын қолдану және құрастырмаға қойылатын талаптарды орындау мүмкіндігін айқындайды. Ашу. Ашу жұмыстарын жүзеге асыру кезінде бөлшектердің өзіндік құнын түсірудегі маңызды жайт материалды тиімді пайдалану болып табылады. Технологиялық қалдықтардың көлемін барынша азайтқан дұрыс. Әдетте ашу жұмыстарын белгілеп қою немесе қалып бойынша орындайды. Бұл операцияны механикаландыру үшін жарықпен көшіруді пайдаланады. Жартылай өнімдерді дайындамаға бөлу әдістерін өндірістің белгіленген талаптары мен ерекшеліктеріне сәйкес таңдайды. Дәнекерленетін құрастырмалардың бөлшектерін дайындауда қайшымен, кесу станоктарымен және сығымдау аспаптарымен, термиялық кесуді пайдаланады. Қайшымен кесу жылжу жазықтығындағы пышақтың қысымымен металдың жекелеген кристалдар жылжуының пішін өзгертуі мен икемді пластикалық пішін өзгертуге негізделген. Кесілетін материалды қайшының төменгі және жоғары пышақтарына орналастырады. Алдымен қайшыларды металға оның қалыңдығының 0, 2 - 0, 4 құрайтын тереңдігіне қағып кіргізеді де, содан соң материал кесу қималарының жүзімен жылжып отырады. Кесу станоктарын құбырларды, үлгілі және сортты материалды кесуге қолданады. Қайшылармен салыстырғанда бұл станоктар 78 үлкен қалыңдықтағы материалды кесуге мүмкіндік береді және кесу сапасын арттырады. Дегенмен, станоктардағы кесудің жұмыс ауқымы қайшылармен кесуге қарағанда едәуір үлкен. Сондықтан, кесу станоктарын жоғары дәлдіктегі кесу қажет болған жағдайларда қайшылармен кесу мүмкін емес үлкен қимадағы (мысалы, құбырларды, таңбаларды, швеллер және бұрыштарды) профилді жұқа метал бұйымын кесуге пайдаланады.

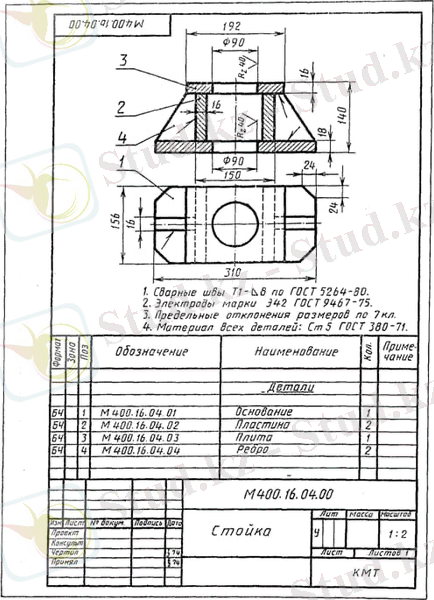

1 сурет. М400160400 тірегін құрастыру-дәнекерлеудің технологиялық процесін әзірлеу

Толығырақ құрамы

М400. 16. 04. 01 Негіз

М400. 16. 04. 02 Пластина

М400. 16. 04. 03 Тақта

M400. 16. 04. 04 Шеті

1) МЕМСТ 5264-80 бойынша Т1-6 дәнекерленген тігістер

2) Э42 маркалы электродтар МЕМСТ 9467-75

3) 7 кл мөлшерінің шекті ауытқулары

4) барлық бөлшектердің Материалы: ст 5 МЕМСТ 380-71

2. 2. Құрастыру және дәнекерлеу әдістерін таңдау және негіздеу

Дәнекерленген құрылымдарды бір және шағын өндірісте құрастыруға болады ең қарапайым әмбебап құрылғыларды қолдана отырып таңбалау бойынша жүргізу (қысқыш, сыналары бар қапсырмалар), содан кейін сол әдісті қолдана отырып дәнекерлеу, Бұл дәнекерлеу кезінде де. Сериялық өндіріс жағдайында дәнекерлеуге арналған құрастыру әмбебап әр түрлі қысқыштары бар бекіткіштермен жабдықталған ойықтары бар плиталар. Бойынша әмбебап плиталарды құрастыру жобада көрсетілген жағдайларда ғана жүргізілуі керек 10 бірдей типтегі, бірақ әртүрлі өлшемдегі дәнекерленген құрылымдар. Үлгілерді қолдану сіз қарапайым дәнекерленген құрылымдарды жинай аласыз. Жаппай және жаппай өндіріс жағдайында дәнекерлеу үшін құрастыру қажет. Арнайы құрастыру стендтерінде немесе арнайы құрастыру-дәнекерлеу стендтерінде жүргізу қажетті өзара орналасуын қамтамасыз ететін құрылғылар бөлшектердің дәнекерленген конструкциясы және дайындалатын дәнекерленген конструкцияны құрастыру дәлдігі сызба талаптарына және құрастыруға арналған техникалық шарттарға сәйкес. Сонымен қатар, құрастыру құрылғылары ұзақтығын қысқартуды қамтамасыз етеді құрастыру және еңбек өнімділігін арттыру, еңбек жағдайларын жеңілдету, арттыру жұмыс дәлдігі және дайын дәнекерленген құрылымның сапасын жақсарту.

Дәнекерлеуге жиналған бөлшектер құрылғыларда және стендтерде көмегімен бекітіледі

бұрандалы, қолмен, пневматикалық және басқа қысқыштардың әртүрлі түрлері.

1. дәнекерлеудің белгілі бір әдісін таңдау келесі факторларға байланысты:

- дәнекерленетін материалдың қалыңдығы;

- дәнекерлеу тігістерінің ұзындығы;

- шығарылатын өнімнің сапасына қойылатын талаптар;

- металдың химиялық құрамы;

- көзделген өнімділік;

- 1 кг балқытылған металдың өзіндік құны;

Электрлік доғалық дәнекерлеу әдістерінің ішінде ең көп қолданылатыны.

- қолмен доғалық дәнекерлеу;

- қорғаныс газдарындағы механикалық дәнекерлеу;

- қорғаныс газдарында және ағын астында автоматтандырылған дәнекерлеу.

Төмен өнімділікке және жоғары өнімділікке байланысты қолмен доғалық дәнекерлеу (RDS) сериялық және жаппай өндірістерде еңбек сыйымдылығы қолайлы емес. Ол қолданылады негізінен бірлік өндірісінде. Дәнекерлеудің механикаландырылған әдістерін қолданған жөн. Осындай әдістердің бірі көмірқышқыл газында жартылай автоматты дәнекерлеу, қазіргі уақытта халық шаруашылығында айтарлықтай орын алады оның технологиялық және экономикалық артықшылықтары.

Технологиялық артықшылықтар процестің салыстырмалы қарапайымдылығы болып табылады дәнекерлеу, жартылай автоматты және автоматты дәнекерлеу мүмкіндігі

дәнекерлеуді механикаландыруға мүмкіндік беретін әртүрлі кеңістіктік позициялар

құбырлардың бұрылмайтын буындарын дәнекерлеуді қоса алғанда, әртүрлі кеңістіктік позициялар. СО2-де дәнекерлеу процесіне қатысатын токсиндердің аз мөлшері бірқатар мүмкіндік береді жоғары сапалы тігістерді алу жағдайлары

Көмірқышқыл газында дәнекерлеуді қолданудың экономикалық әсері айтарлықтай байланысты дәнекерленетін металдың қалыңдығынан, қосылыс түрінен, кеңістіктегі тігістің орналасуынан, электрод сымының диаметрі және дәнекерлеу режимдері. Көмірқышқыл газын дәнекерлеу кезінде 1 кг балқытылған металдың құны әрқашан төмен, газ және қолмен доғалық дәнекерлеуге қарағанда. Көмірқышқыл газында диаметрі 0, 8-1, 4 мм сыммен дәнекерлеу кезінде болаттан жасалған бұйымдар, қалыңдығы 40 мм ге дейін барлық позицияларда қазба орташа режимдерде автоматтарда 2- 5 есе жоғары, ал жартылай автоматтарда-қолмен доғалық дәнекерлеуге қарағанда 1, 8-3 есе жоғары. Диаметрі 0, 8-1, 4 мм тік және көмірқышқыл газымен дәнекерлеу кезінде

қалыңдығы 8 мм және одан көп болаттан жасалған төбелік тігістер және қалыңдығы көп төменгі қалыпта диаметрі 1, 4-2, 5 мм 10 мм сым өнімділігі 1, 5-2, 5 есе жоғары

қолмен электр доғалық дәнекерлеу. Диаметрі 1, 4-2, 5 мм сымдармен көмірқышқыл газымен дәнекерлеу өнімділігі төменгі қалыпта қалыңдығы 5-10 мм болат өнімнің сипатына, түріне және мөлшеріне байланысты қосылыстар, құрастыру сапасы және т. б. бұл ретте өнімділік тек 1, 1-1, 8 есе жоғары, қолмен қарағанда.

Көмірқышқыл газымен дәнекерлеудің технологиялық және экономикалық артықшылықтары газ бұл әдісті жаппай және жаппай өндірісте кеңінен қолдануға мүмкіндік береді. Қазіргі уақытта Ресейдің машина жасау кәсіпорындарында кеңінен жүргізілуде көмірқышқыл газымен қоспада аргонда дәнекерлеуді өндіріске енгізу бойынша жұмыстар. Кезінде СО2 де дәнекерлеу кез келген диаметрлі сымдармен балқытылған тасымалдаудың екі түрі анықталады оңтайлы режимдерге тән металдар: доғаның мерзімді тұйықталуымен қысқа тұйықталусыз аралық және тамшылатып тасымалдау. АГ+СО2 қоспасында дәнекерлеу кезінде доғалық аралықтың қысқа тұйықталуымен дәнекерлеу режимдерінің аймағы жоқ. Қорғаныс ортасын ауыстыру кезінде тасымалдау сипатының өзгеруін келесідей қарастыруға болады технологиялық процесті жақсарту, әсіресе ол жақсартумен бірге жүреді дәнекерлеу процесінің сапалық және сандық сипаттамалары: шашырау және бөлшектер мен саптаманы дәнекерлеуге металл шашырату. Көмірқышқыл газымен дәнекерлеу кезінде бөліктерге оңтайлы режимдерде шашырайды шамамен 1 г / Ач спрей. Бүріккіш дәнекерленген металдың бетіне жабысады және металл щеткамен алып тастау қиын. Ірі тамшылардың 25-30% металға дәнекерленген, оларды алып тастау үшін қашаумен немесе басқа тігіс тазалағыштармен жұмыс істеу керек. Қоспада дәнекерлеу кезінде бөлшектерге шашыраудың айтарлықтай төмендеуі байқалады Ar+CO2 кем дегенде 3 есе. СО2 - де дәнекерлеу кезінде жоғарылау байқалатын режимдер аймағы бар саптаманың шашырауы. Диаметрі 1, 2 мм сым үшін бұл аймақ 240-270 А құрайды, алсымның диаметрі үшін 1, 6 мм - 290-310 А. аргон мен көмірқышқыл газының қоспасын дәнекерлеу кезінде үлкен шашырау режимдерінің аймағы іс жүзінде жоқ. Бүрку кезінде

саптамалар газды қорғау күйін нашарлатады және мезгіл-мезгіл тазарту азаяды өнімділік. СО2 в дәнекерлеу кезінде провардың пішіні дөңгелектенеді және қоспада сақталады Ar + CO2 төмен токтарда. Үлкен токтарда провардың төменгі бөлігінде шығыңқы пайда болады, балқу тереңдігін арттырады, бұл аймақтың жойылу аймағын арттырады балқыту. Балқу тереңдігі тең болған кезде қоспадағы негізгі металдың провар ауданы AR+CO2 СО2-де дәнекерлеуге қарағанда 8-25% - ға аз, бұл деформацияның төмендеуіне әкеледі.

Аргон мен көмірқышқыл газының қоспасында Дәнекерлеумен қатар ең кең таралған қолдану мен көмірқышқыл газын оттегімен араластырып дәнекерледім. Қоспада оттегінің болуы 20-30% шегінде беттік керілу күштерін азайтады, бұл көбірек ықпал етеді ұсақ тамшылатып тасымалдау және тамшы мен тамшы арасындағы секіргіштің "тұрақты" үзілуі электрод, бұл шашырауды азайтады. Сонымен қатар тотыққан тамшы нашар дәнекерленген металға. Тотыққан реакциялар доға аймағында бөлінетін жылу мөлшерін арттырады, бұл дәнекерлеу өнімділігін арттырады. Ең көп пайдасы дәнекерлеу CO2 + O2 қоспасында электродтың жоғары ұшуы және легирленген сымдарды қолдану кезінде бар цирконий, мысалы, Св08Г2СЦ. һ CO2+O2 қоспасындағы жартылай автоматты дәнекерлеу диаметрі 1, 2 сыммен жасалады- 1, 6 мм сым маркалы Св08Г2С және Св08Г2СЦ қалыпты ұшатын электрод барлық кеңістіктік позициялар.

2. 3. Дәнекерлеу материалдарын таңдау

Дәнекерлеу материалдарын таңдаудың жалпы принциптері келесілермен сипатталады

негізгі шарттары:

- дәнекерленген қосылыстың қажетті пайдалану беріктігін қамтамасыз ету, яғни.

металлдың механикалық қасиеттерінің анықталатын деңгейі металл;

- тігіс металының қажетті тұтастығын қамтамасыз ету (кеуектерсіз және қож қоспаларынсыз немесе тігіс ұзындығының бірлігіне көрсетілген ақаулардың ең аз мөлшері мен санымен) ;

- ыстық жарықтардың болмауы, яғни жеткілікті тігіс металын алу технологиялық беріктігі;

- металдың, тігістің (ыстыққа төзімділіктің) арнайы қасиеттерінің кешенін алу, ыстыққа төзімділік, коррозияға төзімділік) .

Дәнекерлеу материалдарын таңдау қабылданған тәсілге сәйкес жүргізіледі дәнекерлеу.

Дәнекерлеу материалдарының нақты түрлері мен маркаларын таңдау және негіздеу

талаптарды ескере отырып, әдеби көздер негізінде шығарылсын. Әрбір технологиялық операцияға арналған технологиялық процесс карталарында (құрастыру дәнекерлеу), түрлері, маркалары, түрлері мен маркалары, дәнекерлеу стандарттары көрсетілуі керек

материалдар. Құрылымдық көміртекті және легирленген болаттарды қолмен доғалық дәнекерлеу кезінде электродтарды таңдау ГОСТ 9467-75 бойынша жүзеге асырылады, ол екі класты қарастырады электродтар. Бірінші класс-көміртекті және легирленген болаттарды дәнекерлеуге арналған электродтар, балқытылған металдың механикалық қасиеттері бойынша белгіленген талаптар және құрамында күкірт пен фосфор бар. Екінші класс электродтарға қойылатын талаптарды реттейді легирленген ыстыққа төзімді болаттарды дәнекерлеу үшін және олар келесідей жіктеледі балқытылған тігіс металының химиялық қасиеттері. Болаттарды қолмен доғалық дәнекерлеу және балқыту үшін электродтарды таңдау ГОСТ 9466-75 және құрылымдық және қолмен доғалық дәнекерлеуге арналған электродтар ГОСТ 9467-75 бойынша жылуға төзімді болаттар.

ГОСТ 10052-75 дәнекерлеуге арналған электродтарға қойылатын талаптарды белгілейді ерекше қасиеттері бар жоғары легирленген болаттар. Бұларды дәнекерлеу үшін электродтарды таңдау. Болат осы ГОСТ бойынша шығарылады.

Дәнекерлеудің механикаландырылған әдістері үшін болат сымды таңдау ГОСТ 2246-70, ол дәнекерлеуге арналған болат дәнекерлеу сымын шығаруды қарастырады диаметрі 0, 3-тен 12 мм-ге дейін. Алюминий мен оның қорытпаларын дәнекерлеуге арналған дәнекерлеу сымы ГОСТ 7881 бойынша жеткізіледі-75. Дәнекерлеуге арналған ағындарды таңдау МЕМСТ 9078-81 бойынша жүргізіледі, ол мыналарды көздейді ағындардың екі тобы:

-көміртекті төмен легирленген және орташа легирленген болаттарды дәнекерлеуге арналған (АН348А, АН-348АМ, ОСЦ-45, АН-60, АН-22, ФЦ-9, АН-64) ;

-жоғары легирленген болаттарды дәнекерлеу үшін (АН-26, АН-22, АН-30, АНФ-14, АНФ-16, АНФ-17, ФЦК-С, К-8) . Дәнекерлеу кезінде қорғаныс газдары ретінде инертті газдар (аргон, гелий) және белсенді газдар (көмірқышқыл газы, сутегі) .

Дәнекерлеуге арналған Аргон ГОСТ 10157-79 және байланысты реттеледі аргон пайызы мен тағайындалуынан жоғары, бірінші және бірінші аргонға бөлінеді екінші сорт.

Гелий ГОСТ 20461-75 бойынша жеткізіледі, ол екі сортты қамтамасыз етеді

гелий газы: жоғары тазалықтағы гелий (99, 98% емес) және техникалық гелий (99, 8% емес) . Дәнекерлеуге арналған көмірқышқыл газы ГОСТ 8050-85 сәйкес келеді, ол

СО2 құрамына тәуелділіктер екі сортты дәнекерлеу көмірқышқыл газын қамтамасыз етеді: бірінші сорт - құрамында СО2 кем дегенде 99, 5%, екінші сорт-құрамында СО2 кем дегенде 99%. Жобада қабылданған әдістер үшін дәнекерлеу материалдарын таңдау негізделгеннен кейін дәнекерлеу кестелер түрінде осы материалдардың химиялық құрамын көрсетуі керек, балқытылған металдың механикалық қасиеттері мен химиялық құрамы.

2. 4. Дәнекерлеу режимдерін таңдау және есептеу

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz