KSP Steel ЖШС негізінде жіксіз болат құбырларды термиялық өңдеудің өндірістік учаскесін жобалау

Қазақстан Республикасының білім және ғылым министрлігі

«Торайғыров университеті» коммерциялық емес акционерлік қоғамы

ШАЙМАҒАНБЕТ ДАНАБИ АҚҚУӘЛІҚЫЗЫ

ДИПЛОМДЫҚ ЖОБА

5В070900 - «Металлургия» білім беру бағдарламасы

Павлодар

Қазақстан Республикасының білім және ғылым министрлігі

«Торайғыров университеті» коммерциялық емес акционерлік қоғамы

Инженерия факультеті

«Металлургия» кафедрасы

___ 2022 жылы

Кафедра меңгерушісі

М. М. Сүйіндіков

ДИПЛОМДЫҚ ЖОБА

«КSP Steel» ЖШС негізінде жіксіз құбырларды термиялық өңдеу учаскесінің жобасы»

5В070900 - «Металлургия» білім беру бағдарламасы бойынша

(шифр) (атауы)

Павлодар

2022

Тапсырма

ДЖм/Жб орындауға

Қазақстан Республикасы білім және ғылым министрлігі

«Торайғыров университеті» коммерциялық емес акционерлік қоғамы

Инженерия факультеті

«Металлургия» кафедрасы

5В070900 - «Металлургия» білім беру бағдарламасы

Бекітемін

Кафедра меңгерушісі

М. М. Сүйіндіков

___ 20__жылы

ТАПСЫРМА

дипломдық жобаны орындауға

Білім алушыға Шаймағанбет Данаби Аққуәліқызы

(аты-жөні, тегі)

ДЖ тақырыбы « КSP Steel» ЖШС негізінде жіксіз құбырларды термиялық өңдеу учаскесінің жобасы

2021 жылы 29 желтоқсан № 3. 1-05/2160 университет бойынша бұйрықпен

бекітілген

ДЖ/Ж тапсыру мерзімі 16 мамыр 20 22 жылы.

ДЖ/Ж бастапқы деректер: дипломдық жоба тақырыбы бойынша әдеби деректер; құбырларды термиялық өңдеудің қолданыстағы тәсілдері. Экономикалық есептеулерге қажетті нормативтік коэффиценттер, материалдар мен өндіріс құралдарының құны және тағы басқалары. Еңбек қорғау және қауіпсіздік шараларына қойылатын талаптар және нормативтік деректер.

Ұсынылатын негізгі әдебиеттер: 15

Дипломдық жұмысты/жобаны дайындау КЕСТЕСІ

Аяқталған дипломдық жұмысты (жобаны) көрсете отырып, ДЖ/ДЖ-ға қатысты бөлімдердің кеңесшілері қол қою

Кеңесші, Т. А. Ә.

(ғылыми дәрежесі, атағы)

Профессор, т. ғ. к.

Сүйіндіков М. М.

Профессор, т. ғ. к.

Сүйіндіков М. М.

Профессор, т. ғ. к.

Сүйіндіков М. М.

Аға оқытушы

Жүнісова А. Қ.

Қауымд. профессор, PhD

Жақупов Ә. Н.

Профессор, т. ғ. к.

Сүйіндіков М. М.

Ғылыми жетекшісі Сүйіндіков М. М

(қолы) ( аты-жөні, тегі)

Тапсырманы орындауға қабылдаған

білім алушы Шаймағанбет Д. А.

(қолы) (аты-жөні, тегі)

Мазмұны

Нормативтік сілтемелер

Бұл дипломдық жобада келесі стандарттарға сілтемелер пайдаланылды:

МЕМСТ 632-80 - Шегендеу құбырлары және оларға арналған муфталар. Техникалық шарттар;

МЕМСТ 633-80 - Сорғы-компрессорлық құбырлар және оларға арналған муфталар. Техникалық шарттар;

МЕМСТ 1497-84 - Металдар. Созылу сынағы әдістері;

МЕМСТ 3845-75 - Металл құбырлар. Гидравликалық қысыммен сынау әдісі;

МЕМСТ 8731-74 - Ыстықтай деформацияланған жіксіз болат құбырлар. Техникалық талаптар;

МЕМСТ 8732-78 - Ыстықтай деформацияланған жіксіз болат құбырлар. Сортамент;

МЕМСТ 9013-59 - Металдар. Роквелл қаттылығын өлшеу әдісі;

МЕМСТ 9454-78 - Металдар. Төмен, бөлме және жоғары температураларда соққы иілісін сынау әдісі;

МЕМСТ 10006-80 - Металл құбырлар. Созылу сынағы әдісі;

МЕМСТ Р 53366-2009 - Мұнай және газ өнеркәсібіндегі ұңғымаларға арналған шегендеу және сорғы-компрессорлық құбырлар ретінде қолданылатын болат құбырлар. Жалпы техникалық шарттар;

API 5CT - Шеген және сорғы-компрессорлық құбырлар. Техникалық шарттар;

API Spec. 5L - Мұнай құбырларына арналған құбырлар. Техникалық шарттар.

Анықтамалар, белгілеулер және қысқартулар

Осы дипломдық жобада келесі анықтамалар, белгілеулер және қысқартулар қолданылады:

API - American Petroleum Institute - Американдық мұнай институты;

МЕМСТ - Мемлекеттік стандарт;

ДҮҚ - Дайындамаларды үздіксіз құю;

ЫПЖ - Ыстық прокат желісі;

ҚӘУ - Құбырларды әрлеу учаскесі;

МӨУ - Муфталарды өңдеу учаскесі;

ББУ - Бұзбай бақылау учаскесі;

ТПБАЖ - Технологиялық процесті басқарудың автоматтандырылған жүйесі;

БСҚ - Бақыланатын салқындату құрылғысы.

БП - Басқару пульті

БӨА - Бақылау-өлшеуіш аспаптары

Кіріспе

Шешілетін ғылыми мәселенің қазіргі жағдайын бағалау. « KSP Steel» ЖШС ПФ негізгі қызметі әртүрлі диаметрлі және мақсаттағы жіксіз болат құбырларды өндіру мен байланысты. Бүгінгі таңда компания өнімі құбыржелілерін салу кезінде, мұнай-газ өндіру және геологиялық барлау компанияларының объектілерінде, Қазақстанның машинажасау және өнеркәсіптік кәсіпорындарында табысты пайдаланылады [1] .

Өнімге деген үлкен сұранысқа, сондай-ақ жақын және алыс шетел кәсіпорындарының үлкен бәсекелестігіне байланысты өндірілетін өнімнің сапасына қойылатын талаптар үнемі өсіп келеді.

Технологияны жетілдіру арқылы техникалық сипаттамаларды жақсартудың көптеген жолдары бар, олардың бірі болат жіксіз құбырларды термиялық өңдеу болып табылады, бұл өнімнің өнімділігі мен сапасын арттыруға ықпал етеді.

Дипломдық жобаның өзектілігі. Бүгінгі таңда дәстүрлі технологиялар болатты термиялық өңдеу кезінде берілген механикалық қасиеттерді толық қамтамасыз етуге мүмкіндік бермейді. Сондықтан, құбырларды термиялық нығайту технологиясын жетілдіру өзекті мәселе деп саналады.

Дипломдық жобаның мақсаты. «KSP Steel» ЖШС ПФ жағдайында болат құбырларды термиялық өңдеудің заманауи технологиясын әзірлеу болып табылады.

Дипломдық жобаның міндеттері :

- «KSP Steel» ЖШС ПФ жағдайында жіксіз құбырларды өндіру технологиясын зерттеу;

- жіксіз құбырларды термиялық өңдеудің заманауи технологиясын ұсыну;

- жобаның техникалық-экономикалық негіздемесін жасау.

Дипломдық зерттеудің объектісі - болат жіксіз құбырларды термиялық өңдеу процестері.

Практикалық маңыздылығы. Дипломдық жұмысты орындау барысында алынған ақпарат «KSP Steel» ЖШС ПФ жағдайында болатты өңдеудің технологиялық процестерін одан әрі тиімді әзірлеуге мүмкіндік береді.

Теориялық және әдіснамалық базасы - құбыр өндірісі үшін болат құбырларды термиялық өңдеу туралы жаңа ақпарат және арнайы әдебиеттерде белгілі болат құбыр өндірісіндегі термиялық өңдеу бойынша есептеу және жобалау әдістері.

Дипломдық жобаны жазудың практикалық базасы.

Дипломдық жобаның практикалық базасы «KSP Steel» ЖШС ПФ құбыр илемдеу цехының термиялық өңдеу желісіндегі қолданыста жүрген технологиялар болды.

1 Әдеби шолу

1. 1 Кәсіпорынның қысқаша сипаттамасы

«KSP Steel» ЖШС ПФ - металлургия өнеркәсібіне арналған жабдықтарды әлемдік жетекші жеткізушілердің бірі - Danieli компаниясымен жобаланған технологиялық кешен. Зауыттың негізіне алынған конструктивтік және технологиялық шешімдер бүгінгі күні жабдықталу тұрғысынан да, автоматтандыру деңгейі бойынша да барынша жетілдірілген болып табылады.

Құбырды өндіру процесі келесідей жүреді: дөңгелек құйылған дайындама ыстық илектеу желісіне түседі, ол құбырды қажетті ұзындық пен қабырға қалыңдығына дейін кесіп, қыздырылады, тігіледі және иленеді. Содан кейін, қажет болса, құбыр термиялық өңдеуден өтеді немесе бірден сапаны тексеру желісіне және әрлеу желісіне өтеді. Барлық қажетті жұмыстар аяқталғаннан кейін KSP Steel құбырлары жөнелтуге дайын.

«KSP Steel» ЖШС ПФ - өндіріс циклы аяқталған кәсіпорын - шикізаттан дайын өнімге дейін. Зауыттың өндірістік кешеніне болат балқыту цехы, құбыр илемдеу өндірісі және құбырларды әрлеу желілері кіреді. Зауыттың өндірістік қуаты жылына 270 мың тонна жіксіз болат құбырларды құрайды.

Кәсіпорын жыл сайын 50 мың тоннаға дейін сорғы-компрессорлық құбырлар, 145 мың тонна шегендеу құбырларын және 75 мың тонна мұнай құбыры құбырларын шығаруға қауқарлы.

«KSP Steel» ЖШС ПФ DANIELI, MAC, CARTACCI, TUBOSCOPE, BRONX, COLINET, PMC COLINET, MORI SEIKI, TIEDE, KARL DEUTSCH SIDERMONTAGGI, УРАН сияқты компаниялардың жабдықтарымен жабдықталған, олар өз салаларында танымал көшбасшылар болып табылады. Кәсіпорынның барлық қызметкерлерінің саны 5092 адамды құрайды, оның ішінде 1435 адам құбыр илемдеу өндірісінде. Барлық қызметкерлерінің саны 973 адамды құрайды, оның ішінде құбыр илемдеу өндірісінде 157 адам. Кәсіпорынның техникалық бақылау басқармасының барлық қызметкерлерінің саны 192 адам, оның ішінде құбыр илемдеу өндірісінде 107 адам.

Құбыр өнімдерінің спектрі:

- шартты диаметрі 60-тан 273 мм-ге дейінгі мұнай-газ құбырлары;

- отырғызылған және отырғызылмаған ұштары бар сорғы-компрессорлық құбырлар, сондай-ақ оларға шартты диаметрі 60-тан 114 мм-ге дейінгі муфталар;

- шартты диаметрі 114-тен 245 мм-ге дейінгі шегендеу құбырлары мен оларға муфталар [1] .

Бүгінгі таңда қатаң бәсекелестік жағдайында өндірілетін өнімнің сапасына қойылатын талаптар артып келеді, бұған технологияны үнемі жетілдіру арқылы қол жеткізуге болады.

Мұнай құбырларының пайдалану қасиеттері мен сапасын арттырудың негізгі тәсілдерінің бірі термиялық өңдеу болып табылады.

1. 2 Жіксіз құбырлар өндірісіндегі термиялық өңдеудің рөлі

Машиналар мен механизмдердің бөлшектерін жасау, мойынтірек сақиналарын жасау және т. б. үшін әртүрлі маркалы құрылымдық көміртекті және легирленген болаттан жасалған құбырлар кеңінен қолданылады. Өндіріс әдісіне сәйкес құбырлардың екі түрі бөлінеді: жіксіз және дәнекерленген. Жіксіз құбырлар ыстықтай илектелген, суықтай созылған және суықтай илектелген болып бөлінеді. Прокаттау процесінен кейін ыстықтай илектелген құбырлар МЕМСТ талаптарына сәйкес келмеген жағдайда, олар термиялық өңдеуден өтеді: механикалық қасиеттерін арттыру және құрылымын ұсақтау үшін қалыпқа келтіру немесе қаттылығын төмендету үшін күйдіру (босату) . Термиялық өңдеу режимдері болат маркасымен және қажетті қасиеттермен анықталады. Суықтай созылған және суықтай илектелген құбырларды өндіруде термиялық өңдеудің әртүрлі түрлері қолданылады.

Алдын ала термиялық өңдеу ыстықтай илектелген құбыр дайындамаларына кейіннен суық күйде деформация үшін қажет құрылымы мен қасиеттерін береді. Легирленген болаттан жасалған дайындамалар үшін алдын-ала созу алдында термиялық өңдеу жоғары босатудан немесе перлит класындағы болат үшін жұмсартудан (қалыпқа келтіруден) тұрады.

Ас 1 және Ас 3 немесе қалыпқа келтіру екі мақсатқа да қол жеткізуді қамтамасыз етеді. Алайда, мұндай жұмсарту кезінде қақ пайда болады, бұл металдың жоғалуына, құбырлардың беткі сапасының нашарлауына және едәуір көміртексізденуге әкеледі. Сондықтан құбырларды 630-730°C дейін қыздырумен жоғары температураға ұшыратқан жөн. Жоғары жасыту, кейіннен созылу үшін қажетті пластикалық қасиеттер мен ішкі кернеулерді алуды қамтамасыз етеді, қақтың едәуір аз қалыптасуымен бірге жүреді.

Аралық өлшемдегі құбырдың нығыздауын жою үшін 680-700°C температурада рекристаллизациялық жұмсартуға болады. Жоғары жасыту және жоғары көміртекті болаттардан рекристаллизациялық жұмсарту кезінде пешпен бірге 620-650°C-қа дейін салқындату ұсынылады.

Соңғы термиялық өңдеу дайын құбырлардың реттелетін механикалық қасиеттерін алуға мүмкіндік береді. Болаттың маркасына байланысты ол келесі операциялардан тұруы мүмкін: жоғары жасыту, рекристаллизациялық жұмсарту, қалыпқа келтіру, кейіннен жасыту немесе жасытусыз шынықтыру. Әр түрлі болаттарға арналған бұл өңдеудің температурасы олардың химиялық құрамы мен құбырлардың мақсатына сәйкес таңдалады.

Құбырларды өндіруде жоғары механикалық қасиеттерді алу үшін жоғары температуралы термомеханикалық өңдеуді қолдануға болады, ол үшін салқындатқыш құрылғы илектеу диірмені жүйесіне орнатылады. Бұл жағдайда құбырларды өндірудің технологиялық процесі келесі операциялардан тұрады: өңдеу, қатайту және төмен жасыту.

Термиялық өңдеуден кейін макро- және микроқұрылымдар, түйіршік өлшемдері, металл емес қосындылар бақыланады, құбырлардың әр партиясының механикалық қасиеттері анықталады [2] .

1. 3 Термиялық өңдеу режимдерін оңтайландырудың қолданыстағы әдістері

Термиялық өңдеу дегеніміз - металдар мен қорытпаларға олардың құрылымы мен қасиеттерін өзгертуге бағытталған термиялық әсер ету процесі. Мұндай өзгеріс тұрақты және материалдың бүкіл қызмет ету мерзімінде сақталуы керек екені анық.

Термиялық өңдеудің барлық белгілі әдістері үш негізгі процедураны қамтиды: белгіленген температураға дейін қыздыру, содан кейін осы температурада ұстау және соңғы салқындату. Технологиялық өңдеу схемасының нақты параметрлерін таңдау (қыздыру температурасы мен жылдамдығы, ұстау ұзақтығы, салқындату жылдамдығы) осы материалдың қандай қажетті қасиеттерге ие болуымен анықталады.

Термиялық өңдеудің қолданыстағы түрлерін келесі негізгі топтарға бөлуге болады.

- Алдыңғы технологиялық өңдеу металды құрылымдық тепе-тең емес күйге аудара алады.

- Термиялық өңдеу арқылы материалдың тепе-тең емес күйін алуға тырысатын жағдайлар бар. Ол үшін шынықтыру деп аталатын термиялық өңдеу жүргізіледі.

- Шыңдалған қорытпа құрылымдық-тұрақсыз күйде болады, сондықтан ол өзінің тепе-теңдік жағдайына жақындататын өздігінен осындай түрленулерді бастан кешудің әлеуетті мүмкіндігін сақтайды. Алдын ала шынықтырылған қорытпада фазалық өзгерістер пайда болатын, оны тепе-теңдік күйіне жақындататын мұндай термиялық өңдеу ескіру немесе жасыту деп аталады.

Термиялық өңдеуді таңдау және түзету көптеген факторларға тікелей байланысты, олардың бірі болаттың маркасы мен химиялық құрамы, сонымен қатар өндіріс әдісі.

Болатты термиялық өңдеу мыналарды қамтиды:

- пеште біртіндеп салқындатумен және шағын ұстаумен қыздыруды қамтитын жұмсарту;

- шынықтыру - ең жоғары рұқсат етілген температурада ұзақ уақыт ұстау және сумен тез салқындату;

- жасыту-шынықтырудан кейінгі келесі операция, ол төмен, орташа немесе жоғары температуралы қыздырумен содан кейін салқындатудан тұрады;

- қалыпқа келтіру-салқындатумен ерекшеленетін, тыныш ауада орындалатын жұмсартуға ұқсас технология [2] .

Құбырларды термиялық өңдеудің негізгі мақсаттары мыналарды қамтиды:

- технологиялық және механикалық қасиеттердің қажетті деңгейін қамтамасыз ету;

- құбырларды механикалық, термомеханикалық немесе химиялық-термиялық өңдеу үшін тиісті құрылымды дайындау;

- құбырлардың қасиеттері мен құрылымын түзету [3] .

Құбырларды термиялық өңдеуге арналған көптеген жұмыстар бар, өйткені бүгінгі таңда құбырларды термиялық өңдеудің дәстүрлі әдістері жоғары сапалы өнім алуды қамтамасыз етпейді: тиімділігі төмен, тотығу, қақтың пайда болуы, механикалық қасиеттердің төмендеуі және т. б. [4 - 9] .

Жоғары жиілікті токтармен дәнекерленген құбырларды термиялық өңдеудің әдісі белгілі. Бұл жұмыстың негізгі мақсаты қыздыру кезінде пайда болатын құбырдың металы мен жасыту аймағының металы арасындағы теңсіздікті жою, құбырдың сапасын жақсарту болып табылады. Ол үшін құбыр қабырғасының төрт қалыңдығына тең дәнекерленген қосылыстың технологиялық аймағының Ac 3 жоғары температурасына дейін жергілікті қыздыру, сонымен қатар құбыр секторларын ені 100°C-тан тігіс осінен 650-700°C-қа дейін қыздыру және кейіннен ауада салқындату жүзеге асырылады. Бұл ретте Ac 3 жоғары температураға дейін қыздыру аймағын технологиялық аймақтан тыс құбыр қалыңдығының азаюына пропорционалды қосымша шамаға ұлғайтады. Дәнекерленген қосылысты қыздыру және оны ауада салқындату операциялары арасында қосымша операция - сыртқы беті бойынша аралы ортада 650 °С аспайтын температураға дейін салқындату енгізіледі [10] .

Орал федералды университетінің «Металдарды қысыммен өңдеу» кафедрасы «Первоуральский новотрубный завод» ААҚ-мен бірлесіп құбырларды термиялық өңдеу және созумен түзету әдісін жасады. Бұл әдіс құбырдың қыздыру кезінде керумен және одан кейін салқындатумен электр байланысымен қыздыруды қамтиды. Бұл әдіс құбыр қабырғасында созылатын қалдық кернеулерді азайтады [11] .

Бұл әдіс ТУ 14-3Р-197-2001 талаптарға сәйкес құбырлардың металл дәнінің механикалық қасиеттері мен мөлшерін ала отырып, құбырларды термоөңдеу мүмкіндігін қамтамасыз етеді. Құбырларды қыздыру ұзындығы бойынша біркелкі жүреді, құбырлардың ұзындығы бойынша механикалық қасиеттері бірдей [12] .

Ұсынылған тәсілмен термоөңделген құбырларда созылмалы қалдық кернеулердің деңгейі және құбырлардың қисықтығы қолданылатын технология бойынша термоөңделген құбырларға қарағанда шамаға аз.

Сондай-ақ, аз, орташа көміртекті болаттар үшін, және де Ас 3 жоғары алғашқы қыздыруды қамтитын күрделі легирленген көміртекті болаттар үшін термиялық өңдеудің белгілі әдісі, суда салқындату, температуралардың критикалық аралық аралығында екінші қыздыру (Ас 1 -Ас 3 ), ауада салқындатумен жоғары жасыту және салқындату, бірінші қыздыруды Ас 3 - (Ас 3 +50) °С дейін жүргізеді, екінші қыздырудан кейін суда салқындатылады, ал (550 - Ас 1 ) °С дейін жасыту үшін қыздырады.

Бұл әдіс қасиеттердің анизотропиясын төмендетуге мүмкіндік береді; көлденең үлгілерде -40 °C температурада соққы тұтқырлығы шамамен 8 есе, шекті кернеу 106 % және коррозияға төзімділік 59 % есе өсті [13] .

Қарастырылған әдістер кең өнеркәсіптік қолданысқа ие, бірақ болаттың белгілі бір маркаларын өндіруге, сондай-ақ «KSP Steel» ЖШС ПФ құбыр өнімдерін өндірудің ерекшелігіне байланысты мұндай технологиялар жабдықтарды қайта құруды, сонымен қатар өндіріс үшін үлкен шығындарды қажет етеді.

1. 4 Дипломдық жобаның мақсаты мен міндеттерін қою

Өткізілген әдеби шолу осы жұмыс тақырыбының өзектілігін, атап айтқанда, құбыр илектеу кәсіпорындары жағдайында болатты термиялық өңдеумен байланысты мәселелерді шешуді көрсетті.

Осы жұмыста көрсетілген мәселені шешу үшін келесі мақсат қойылды: мұнай құбырларының пайдалану қасиеттері мен сапасын арттыру.

Қойылған мақсатты орындау үшін келесі міндеттерді орындау қажет:

- «KSP Steel» ЖШС ПФ жағдайында жіксіз құбырларды өндіру технологиясын зерттеу;

- жіксіз құбырларды термиялық өңдеудің заманауи технологиясын ұсыну;

- жобаның техникалық-экономикалық негіздемесін есептеу.

2 Термиялық өңдеу учаскесінің технологиясы

2. 1 Құбыр өндіру технологиясы

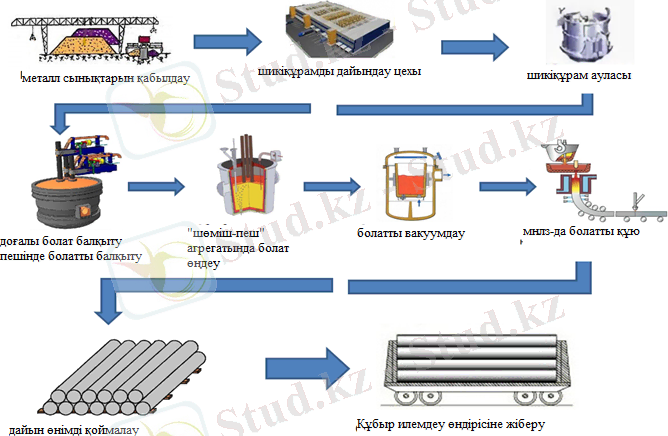

Құбыр дайындамасын өндіру (1 сурет) шикіқұрам дайындау цехынан басталады, онда қара металл сынықтарын қабылдау және қайта өңдеу жүргізіледі. Цех гидравликалық қайшылармен, сынықтарды кесуге арналған газ-оттекті бекеттермен, төрт 15 тонналық электр көпірлі крандармен және беріліс арбаларымен жабдықталған. Шикіқұрамды дайындау цехында радиациялық бақылау жүргізу, сынықтарды жарылыс қауіпсіздігіне тексеру, оны МЕМСТ 2787-86 сәйкес сыныптар мен санаттар бойынша сұрыптау жүзеге асырылады. Қайта өңделген сынықтар темір жол көлігінің көмегімен №2 электр болат балқыту цехының шикіқұрам ауласына оны доғалы болат балқыту пешіне тиеу үшін айналмалы қораптарда жеткізіледі [1] .

1 сурет - Өндірістің схемасы

Әрбір балқытудан кейін құбыр дайындамасын көпір электромагниттік крандардың көмегімен теміржол көлігімен Құбыр илемдеу өндірісінің қоймасына жөнелту өндірілген өнімді алдын ала аттестаттағаннан кейін сапа сертификатын бере отырып жүргізіледі.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz