Электролиз арқылы алюминий өндіру процесінің автоматтандыру жүйесін жобалау

Алматы қаласы білім басқармасы

Коммерциялық емес акционерлік қоғам

АЭжБУ Колледжі

«БЕКІТЕМІН»

Колледж директоры

М. Аршидинов

«»2022 ж.

ДИПЛОМДЫҚ ЖОБА

Тақырыбы: __Алюминий өндіру процесінің автоматтандыру жүйесін құру

Орындаған: __ Қалдыбайұлы М. КАУк 19-9

(аты - жөні) (тобы )

Ғылыми жетекші: Искакова Г. Т. аға оқытушы

(аты-жөні, ғылыми дәрежесі, атағы)

«»2022 ж.

(қолы)

Пікір жазушы:

(аты-жөні, ғылыми дәрежесі, атағы)

«»2022 ж.

(қолы)

Мөлшер бақылаушы:

(аты-жөні, ғылыми дәрежесі, атағы)

«»2022 ж.

(қолы)

Кеңесшілер :

Экономикалық бөлім бойынша : __

(аты-жөні, ғылыми дәрежесі, атағы)

«» 2022 ж.

(қолы)

Өмір тіршілігі қауіпсіздігі бойынша: Расилова А. К. оқытушы ___

(аты-жөні, ғылыми дәрежесі, атағы)

«» 2022 ж.

(қолы)

Алматы 2023 ж.

АЛМАТЫ ҚАЛАСЫ БІЛІМ БАСҚАРМАСЫ

Коммерциялық емес акционерлік қоғамы

АЭжБУ Колледжі

мамандығы

Дипломдық жұмысты (жобаны) орындауға берілген

ТАПСЫРМА

Студент : ___Қалдыбайұлы Мирас

(аты - жөні)

Тақырыбы: __Алюминий өндіру процесінің автоматтандыру жүйесін құру_

ректордың « ___ » ___№__ бұйрығы бойынша бекітілген.

Аяқталған жұмысты тапсыру мерзімі: «»2023 ж.

Бастапқы деректер (талап етілетін жұмыс нәтижелерінің параметрлері және нысанның бастапқы деректері)

1. Алюминий өндіру процессі туралы негізгі мәліметтер мен негізгі әдебиеттер 2. Алюминий өндіретін электролиз ваннасындағы температура көрсеткіші 950 С 3. Электролиз ваннасы берілетін ток көрсеткіші 15 А

Диплом жұмысындағы әзірленуі тиіс сұрақтар тізімі немесе диплом жұмысының қысқаша мазмұны:

1Электролизердің технологиялық сұлбасы және процестің жүру үрдісін зерттеу 2 Алюминий өндіру жүйесін автоматтандырудың функционалдық сұлбасын әзірлеу;

3 Процестің жүруін бақылау үшін датчиктер таңдау жүргізу;

4 Экономика мен өмір тіршілігінің қауіпсіздігі бөлімдерін әзірлеу.

Сызба материалдарының (міндетті түрде дайындалатын сызуларды көрсету) тізімі

1 Алюминий өндіру жүйесі жабдықтарының орналасу сұлбасы

Негізгі ұсынылатын әдебиеттер

1. Елманова О. Ю. «История получения и применение алюминия». - Кораблино: 2015 год

2. Газималикова М. А. «Алюминий и его сплавы». - Москва: 2018 год

3. Металлургия алюминия / И. А. Троицкий.

4. Лысенко А. П., Хайрулина Р. Т. Металлургия алюминия. Учебное пособие. - М., МИСиС.

Тапсырманың берілген уақыты «»2022 ж.

Директордың орынбасары

(қолы) (аты-жөні)

Дипломдық жұмыс жетекшісі

(қолы) (аты-жөні)

Орындалатын тапсырманы

қабылдаған студент Қалдыбайұлы М.

(қолы) (аты-жөні)

Аңдатпа

Бұл дипломдық жобада алюминий өндіру процессінің автоматтандыру жүйесін қарастырдық. Жұмыс 5 бөлімнен тұрады.

Жобаның бірінші екінші бөлімі алюминий өндіру процесінің технологиялық сипаттамасы, процестің технологиялық сұлбасы, функционалдық сұлбасы, математикалық моделі қарастырылды, жүйе тұрақтылыққа зерттелді, сонымен қатар процесті бақылау үшін датчиктер таңдалды.

Үшінші, Төртінші, бөлімдері :

- Технико-экономикалық негіздемесі;

- Өмір тіршілік қауіпсіздігі бөлімі.

Соңғы бөлімдерде қаржы бөлу, оны үнемдеу есебі қарастырылды, өмір тіршілік қауіпсіздігінде алюминий өндіру жұмысын жасағанда қандай сақтық шаралары жүру керектігі айтылды, тағы жасанды жарықтандыру және желдету есептеуі жүргізілді.

Аннотация

В данном дипломном проекте мы рассмотрели систему автоматизации процесса производства алюминия. Работа состоит из 5 частей.

Первая вторая часть проекта была рассмотрена технологическая характеристика процесса производства алюминия, технологическая схема процесса, функциональная схема, математическая модель, исследована система на устойчивость, а также выбраны датчики для контроля процесса.

Разделы третий, четвертый включают в себя :

- Технико-экономическое обоснование;

- Раздел по безопасности жизнедеятельности.

В технико-экономическом разделе рассмотрен вопрос о распределении бюджета, в разделе безопасности жизнедеятельности озвучены меры предосторожности при производстве алюминия, произведен расчет искусственного освещения и вентиляции.

Мазмұны

Кіріспе . . . 6

1 Технологиялық процестің сипаттамасы . . . 7

1. 1 Алюминийдің тауарлық маркалары . . . 14

1. 2 Таза алюминий . . . 14

1. 3 Дипломдық жобаның тапсырма қойылымы . . . 14

2 Алюминий өндірудің автоматтандыру жүйесін әзірлеу . . . 15

2. 1 Қолмен басқаруға байланысты мәселелер . . . 15

2. 2 Алюминий өндіру жүйесін автоматтандырудың негізгі мәселелері . . . 17

2. 3 Процесті автоматтандырудың сипаттамасы . . . 17

2. 4 Автоматтандыру жүйелерінің жұмыс істеу принциптері . . . 19

2. 5 Алюминий өндіру жүйесінің функционалдық сұлбасын құрастыру . . . 20

2. 6 Автоматтандыру жүйесінің техникалық құралдар кешенін таңдау . . . 21

2. 6. 1 Контроллерді таңдау . . . 21

2. 6. 2 Электролитке арналған температура сенсорларын таңдау . . . 23

2. 6. 3 Ультрадыбыстық деңгей сенсоры . . . 25

2. 6. 4 Қышқылдық сенсорын таңдау . . . 27

2. 6. 5 Кернеу сенсорын таңдау . . . 29

2. 6. 6 Газоанализаторды таңдау . . . 30

2. 7 SCADA жүйесінде жобаны визуализациялау . . . 32

3 Техникалық-экономикалық бөлім . . . 37

3. 1 Автоматты басқару жүйесін әзірлеу және енгізу шығынын есептеу . . . 37

3. 2 АБЖ-ның өзіндік құнын есептеу . . . 40

4 Өміртіршілік қауіпсіздігі бөлімі . . . 41

4. 1 Автоматты басқару қауіпсіздікті арттыру құралы ретінде . . . 41

4. 2 Электр тогының зақымдануынан қорғау жөніндегі іс шаралар . . . 42

4. 3 Алюминий мен жұмыс істеу кезіндегі қауіпсіздік ережелері . . . 43

4. 5 Жасанды жарықтандыру есебі (Расчет освещения) . . . 45

Қорытынды . . . 50

Әдебиеттер тізімі . . . 51

Кіріспе

Алюминий - қазіргі әлемдегі ең сұранысқа ие металдардың бірі, авиациядан құрылысқа дейін әртүрлі салаларда кеңінен қолданылады. Оның электролизге негізделген өндіру процесі көп энергия мен уақытты қажет етеді. Дегенмен, алюминий электролизі процесін автоматтандырудың арқасында оны өндірудің тиімділігін айтарлықтай арттыруға және өндіріс шығындарын азайтуға болады, бұл тақырыпты өте өзекті және маңызды етеді.

Алюминий электролиз процесін автоматтандыру электролиз процесін реттейтін, технологиялық параметрлерді бақылайтын және жабдықты автоматты түрде басқаратын басқару жүйесі болып табылады. Бұл жүйе электролиз процесінің сенімділігі мен дәлдігін қамтамасыз ету, сондай-ақ өндірістік апаттар қаупін азайту және соңғы өнімнің сапасын арттыру үшін сенсорлар, контроллерлер және бағдарламалық қамтамасыз ету сияқты жоғары технологиялық автоматтандыру құралдарын пайдаланады.

Алюминий электролиз процесін автоматтандырудың негізгі артықшылықтарының бірі өндіріс шығындарының төмендеуі болып табылады. Автоматтандыру персоналдың, энергияның және шикізаттың құнын төмендетеді, сонымен қатар өндіріс циклінің уақытын қысқартады, бұл кәсіпорынның нарықтағы тиімділігі мен бәсекеге қабілеттілігін арттырады.

Сонымен қатар, алюминий электролиз процесін автоматтандыру өнім сапасын жақсартады. Басқару жүйесі нақты уақыт режимінде электролиз процесін басқаруға және технологиялық параметрлерді бақылауға мүмкіндік береді, бұл өндірістің дәлдігі мен сенімділігін арттырады, сондай-ақ бас тарту көлемін азайтады.

1 Технологиялық процестің сипаттамасы

Алюминий салыстырмалы түрде жақында өнеркәсіптік металға айналды. Металл алюминийді алғаш рет дат физигі г. Эрстед 1825 жылы алды. . алюминий хлоридін калий амальгамасымен қалпына келтіру арқылы. Эрстедтің әдісі одан әрі жетілдірілді:, калий амальгамасы металл калиймен, содан кейін арзан натриймен ауыстырылды; тұрақсыз және гигроскопиялық алюминий хлориді Қос алюминий және натрий хлоридімен (AlCl3-NaCI) ауыстырылды.

1865 жылы орыс ғалымы Н. Н. Бекетов алюминийді фторлы қосылыстардан магниймен алмастыруды ұсынды. Бұл әдіс қолдануды тапты . Батыс Еуропаның бірқатар елдері туралы. Алюминий өндірісі "химиялық" әдістермен шамамен 35 жыл бойы (1854 жылдан 1890 жылға дейін) жүзеге асырылды. Осы уақыт ішінде шамамен 200 тонна алюминий алынды. Өткен ғасырдың 80-ші жылдарының соңында алюминийді өндірудің химиялық әдістері электролитпен ауыстырылды .

Алюминийді өндірудің электролиттік әдісінің негізін қалаушылар Франциядағы Пол Эру және АҚШ-тағы Чарльз Холл болып табылады, олар 1866 жылы балқытылған криолитте (Na2AIF6) еріген алюминий электролизі (a1203) арқылы алюминий алу әдісіне ұқсас патенттерді дербес жариялады. Электролиттік әдістің ашылуымен алюминий өнеркәсібінің қарқынды дамуы басталды. Егер 1900 жылы бүкіл әлемде алюминий өндірісі 5, 7 мың тоннаны құраса, бірақ 1930 жылға қарай ол 270 мың тоннаға жақындады, 1950 жылы ол (социализм елдерінсіз) шамамен 1, 3 миллион тоннаны құрады, ал 1980 жылы-12 миллион тоннадан астам.

Капиталистік әлемде алюминийдің негізгі өндірушілері АҚШ, Жапония, Канада, ГФР, Норвегия болып табылады.

Алюминий өндірісі алюминий тотығын өндіруден басталады. Глинозем-Al2O3 ақ кристалды зат. Альфа (корунд) және гамма глиноземінің екі модификациясы ретінде белгілі. Корунд тау жыныстарында түссіз кристалдар түрінде кездеседі. Алайда, көбінесе табиғи корунд магнетитпен, гематитпен, кварцпен және басқалармен ластанған. Альфа Al2O3 кристалдары қызыл түске боялған (рубин), көк (сапфир), олар бағалы минералдар болып табылады. Глинозем гамма модификациясы табиғатта кездеспейді және гидроксидтерді 500 - 900 градус Цельсий температурасында сусыздандыру кезінде пайда болады. 900 - 1200-ден қызған кезде ол Альфа Al2O3-ке айналады.

Кенді еритін натрий алюминатына байланыстыратын сілтілермен өңдеуден тұратын алюминий тотығын алу әдістері ең қарапайым және үнемді. Алюминий тотығын натрий алюминатына ауыстыру үшін кен тікелей сілтімен өңделеді (Байер әдісі) немесе сілтілі және сілтілі жер металдарының тұздарымен агломерацияланады, содан кейін қатты алюминаттар алынады, содан кейін олар Сулы ерітінділермен шайылады.

Агломерация әдісі жоғары кремнийлі бокситті өңдеу үшін қолданылады.

Жіңішке ұсақталған бокситтен, әктастан, содадан, айналымдағы өнімдерден дайындалған шихта құбырлы айналмалы пештерде 1100-1300 0С температурада қыздырылады және агломерацияланады. Әр түрлі мөлшердегі және белгілі бір минералогиялық құрамдағы кесектер түрінде алынған спек әлсіз концентрациядағы сілтілі ерітінділермен немесе глинозем мен сілтілерді алюминий ерітіндісіне айналдыру үшін сумен өңделеді. Ерітіндіні қатты қоспалардан және кремний диоксидінен тазартқаннан кейін, ол тұнбада алюминий гидроксиді алу үшін карбонизация немесе ыдырау әдісімен ыдырайды. Алюминий гидроксиді жуудан және сүзуден кейін құбырлы айналмалы пештерде жоғары температурада кальцинацияға жіберіледі. Салқындағаннан кейін глинозем тұтынушыға жіберіледі.

Құрғақ сілтілі әдіс (агломерация; құрамында кремнезем мөлшері жоғары (6% - дан жоғары) кендерден (төмен сұрыпты бокситтер, нефелиндер және т. б. ) таза глинозем алуға мүмкіндік береді. Құрамында алюминий бар жыныс әктас пен содамен ұнтақталып, пештерде 1200-1300° температурада агломерацияланады, нәтижесінде алюминий оксиді суда еритін na20 " Al203 сілтілі алюминатқа айналады, ал кремний диоксиді ерімейтін екі кальций силикатына айналады. Шламды шайып, қоюлатып, жуып, бөліп алғаннан кейін таза алюминий карбонизация әдісімен ыдырайды. Болашақта процесс Байер әдісі сияқты жүреді. Нефелин кендері үшін құрғақ сілтілі әдіс ең ұтымды болып табылады, бұл қосымша өнімдерді - сода, калий және цемент алу арқылы нефелин жыныстарын кешенді өңдеуге мүмкіндік береді. Алунит кендері күкірт қышқылы мен ас тұзының жанама өнімдері ретінде алынатын құрғақ сілтілі әдіспен де өңделеді.

Бір тонна алюминий тотығына нефелин шикізатына 5-6 тонна нефелин кені, 7-8 тонна әктас, агломерациялық пештер үшін 1, 5-2, 0 тонна көмір және 5-6 тонна жоғары және төмен қысымды бу жұмсалады. Глинозем зауытының негізгі қорларының құрылымы (бокситтерде жұмыс істейтін орташа қуатты зауыт, Байер әдісі) %: ғимараттар мен құрылыстар - 70, монтажы бар жабдықтар - 26, басқалары - 4;

Алюминий электролизінің заманауи процесі табиғи алюминий бар кендерден таза металға дейінгі тәуелсіз өндірістік процесті біріктіреді.

Алюминийдің механикалық қасиеттері қоспалардың аз мөлшеріне қатты тәуелді болғандықтан, металлургиялық сұрыптағы металдың жоғары сапалы болуы маңызды. Таза алюминий өндірісі жоғары сұрыпты алюминий тотығы мен көміртекті материалдарды қажет етеді.

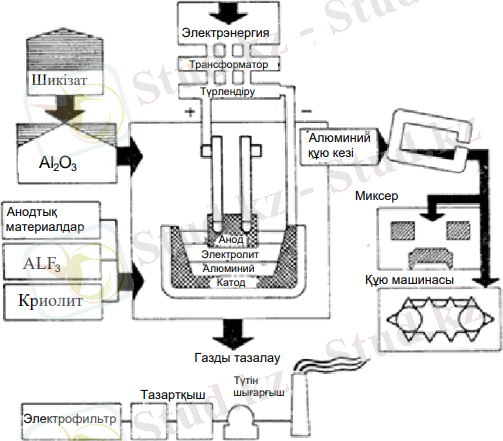

Алюминий зауытының толық циклі 1. 1-суретте көрсетілген. Зауытта кіретін айнымалы ток тікелей жоғары вольтты тұрақты ток энергиясына айналады және тізбектей жалғанған электролизерлер сериясына беріледі . Бұл жағдайда сериялы ток тұрақты болады, дегенмен әр электролизердегі жеке кернеу әр түрлі болады. Қатты күйдегі түзеткіш жүйелерді жаңарту алюминий өндірісінің осы бөлігінде айтарлықтай өзгерістерге әкелді. Түзеткіштердің мөлшері азайып қана қоймай, сонымен бірге пайдалану шығындарының төмендеуімен конверсияның тиімділігі де артты.

- сурет - Алюминий өндіру жүйесінің технологиялық сұлбасы

Электролизер-бұл жалпы процестің жүйке орталығы. Зауыттар арасындағы қуаттылықтың өзгеруіне қарамастан, зауыттың әр электролизерінің қуаты 175 кА-дан асады.

960℃ температурада электролизерде жүретін негізгі электрохимиялық реакция теңдеумен берілген:

(ерітінді) + 3С(қатты) = 2Al(сұйық) + 3СО(газ) (1. 1)

Алюминий электролизердің түбінде тұрады. Алайда оның бір бөлігі реакцияға сәйкес СО2 анодында бөлінетін тотығуы мүмкін:

2Al(ерітінді) + 3СО2(газ) = Al2O3(ерітінді) + 3CO (газ) (1. 2)

Бірақ тек қайталама реакция ғана емес, ток шығысының төмендеуіне әкеледі. Сондай-ақ, анодты газдарда СО-ның болуын ескеру қажет, бұл өндірілген металдың тоннасына қосымша көміртегі шығынын тудырады.

Корпустардағы электролизерлер бойлық орналастырылған. Электролизер бункерлеріне алюминий тотығын тиеу, металл құю және анодтарды ауыстыру үшін көп функциялы крандар қолданылады. 1-кестеден көріп отырғаныңыздай, 150 кА электролизер орташа есеппен тәулігіне 1 тоннадан астам металл шығарады.

Металл құю әдеттегі операциялардың бірі болып табылады және күнделікті тасымалдау шелектеріне құю арқылы жүзеге асырылады. Тұрақты жұмыс істеу үшін құйылған металдың мөлшері электролизердің жұмыс уақытына сәйкес келуі керек.

Бүгінгі күні зауыт заманауи крандармен жабдықталған таразыларды пайдаланады, өйткені алдыңғы өлшеу жүйелерінің дәлдігі құю шелегіндегі немесе электролизердегі өлшеу сапасына байланысты болды.

Балқытылған металл электролизерден вакуумдық шелекпен алынады және пеште тұндырылған немесе тікелей қайта өңделетін басқа бөлімге тасымалданады. Қажет болса, металды тазартуға болады.

Алюминий электролизеріндегі глинозем концентрациясы шектеулі шектерде сақталуы керек. Қоспалардың саны кейіннен өзгеруі мүмкін және жер қыртысының ену жиілігімен және глиноземмен қоректенуімен байланысты болуы мүмкін.

Егер глинозем артық жүктелген болса, онда бұл жауын-шашынға әкеледі, ал егер электролизерде глинозем жетіспесе, анод реакциясы фторидтердің ыдырауына ауысады, бұл қалыпты электролиз процесінің технологиясын бұзатын анодтық әсерлерді тудырады.

Уақыттың кешігуіне байланысты глинозем концентрациясын анықтаудың аналитикалық әдістері электролизерлердің қоректену процесін бақылауда кеңінен қолданылмады. Сондықтан көптеген өндірушілер бұл жағдайда туындаған қолайсыздықтарға қарамастан, анодтық әсерлердің тұрақты болуын ванналардың артық тамақтануына қарсы құрал ретінде қарастырды. Нүктелік Қоректендіргіштер жаңа буын электролизерлеріне орнатылып жатқанда, Арқалық орталық қуат жүйелері алюминий тотығын жүктеудің ең көп қолданылатын әдісі болуы мүмкін. Олар 10-60 мин циклмен жұмыс істейді. Жер қыртысы бұзылып, балқымаға батырылады, электролиттегі глинозем құрамын толықтырады, ал глиноземнің берілген мөлшері электролизер бункерінен бұзылған оқшаулағыш қыртысты қалыптастыру үшін төгіледі. Электролизерге жиі іске қосылатын 3-5 нүктелік қоректендіргіштерді орнату үрдісі бар. Олар әр 1-3 минут сайын берілген жерге тек 1-5 кг алюминий тотығын жүктейді.

Глиноземді тұтыну әрдайым стехиометриялық қатынасқа жақын болғандықтан, оның электролизердегі таралуы мен тұтынылуы тиімді пайдалану үшін маңызды, өйткені глинозем басқа да бірқатар функцияларды орындайды. Ол анодтарды ауаның тотығуынан қорғау үшін қолданылады және осыған байланысты жылу шығынын азайту үшін жылу оқшаулағыш толтырғыш рөлін атқарады. Бұл жағдайда жылу өткізгіштік пен табиғи көлбеу бұрышы өте маңызды қасиеттерге айналды. Глиноземнің меншікті беті (ВЕТ) де маңызды сипаттамаға айналды, өйткені глинозем көбінесе электролизерден шығарындыларды алу үшін сорбент ретінде қолданылады.

Электролиттің қажетті құрамдас бөлігі-криолит (Na3 AlF6), ол алюминий тотығының ең жақсы еріткіші болып табылады. Криолитке әртүрлі қоспалар оның физика-химиялық қасиеттерін өзгертеді және осылайша электролизердің жұмысын жақсартады. Өнеркәсіпте қолданылатын ең маңызды қоспалар-фторлы алюминий (массаның 2-10%. ) және фторлы кальций (массаның 8% дейін. ) . Бұл қоспалардың екеуі де электролиттің балқу температурасын төмендетеді. Қалай болғанда да, электролит қоспалары оның тығыздығын сақтауы керек төмен 1000ос кезінде шамамен 2. 3 г/см3 болатын сұйық алюминийдің тығыздығына қарағанда. Бұл температурада глинозем массасының 5 % құрайды. қосылған алюминий фторидінде электролиттің тығыздығы шамамен 2. 05 г/см3 құрайды, осылайша электролит құрамының оның тығыздығына әсер етуінің маңыздылығын көрсетеді.

Электролиттің маңызды қасиеттері:

- мұздату нүктесі

- глиноземнің ерігіштігі

- тығыздық

- электр өткізгіштік

- Бу қысымы

- глиноземге қатысты термодинамикалық тұрақтылық

- электрод өнімдерін ерітуге бейімділік

- анодтардың сулануы

Алайда, электролизердің жұмысын қысқаша сипаттау үшін электролиттің қызметі катодтан алынған сұйық алюминий мен анодтан бөлінетін көміртегі оксидтерінің физикалық бөлінуі, сондай-ақ глиноземнің электролиттік ыдырауын қамтамасыз ету деп айту жеткілікті.

Бізге тәуелді емес себептерге байланысты катодты өнім сұйық алюминий болып табылады, ол көміртекті ваннаға сәйкес келеді, онымен электр байланысын қамтамасыз етеді. Алюминий мен көміртек электролизердің жұмыс температурасында термохимиялық әрекеттесуі керек болғанымен, олардың арасындағы тікелей реакция айтарлықтай шектелген. Шын мәнінде, көміртек баға мен коррозияға төзімділікті ескере отырып, катодты құрылымға қатысты ең жақсы өнеркәсіптік материал болып табылады.

Айта кету керек, көміртегі бірқатар құрылымдық формаларда болады, ал катодты көміртектің қажетті құрылымы мен қасиеттері анодты көміртекке қойылатын талаптардан ерекшеленеді. Катодтар үшін тығыз графит құрылымы қажет. Материал әдетте антрациттің жоғары қыздыру температурасында қасиеттерін өзгертеді, ал анодтарды өндіру үшін қолданылатын мұнай кокстары берілген сипаттамаларды алу үшін өзгертілуі мүмкін.

Болат блюмдер кедергіге байланысты кернеудің төмендеуін азайту үшін катодты блоктардың түбіндегі ойықтарға енгізіледі, осылайша электролизерде біркелкі емес таралу пайда болады. Катод конструкциясының сипаттамасы көміртекті борттық блоктармен және электролизердің конструкциясына байланысты пеш блоктарының астына және болат қаптаманың ішіне орналастырылған глинозем немесе отқа төзімді кірпіш сияқты жылу оқшаулағыш материалдармен аяқталады. Электролизерді пайдалану кезінде катодты төсем ісінеді және бұзылады, бұл олардың катодтық жұмысының шығуына әкеледі - катодтың әдеттегі қызмет ету мерзімі-1000-2000 күн.

Алюминий катодына тән негізгі мәселелердің бірі оның электромагниттік күштердің әсерінен қозғалысы болып табылады, бұл электролизер арқылы өтетін ток пен іргелес өткізгіштер арқылы өтетін токтан туындаған магнит өрістерінің өзара әрекеттесуінің нәтижесі. Бұл қозғалыс электролизердің дизайнына және ток өткізгіш шинаның құрылғысына байланысты. Металл қозғалысының әсерінен басқа, магнит өрістері катодты металдың бетінмещыстыруы және/немесе майыстыруы мүмкін. Металл айналымы эрозияға және борттық төсемнің бұзылуына әкелуі мүмкін немесе катодтың бұзылуын тездету арқылы металл мен көмір түбінің өзара әрекеттесуіне ықпал етуі мүмкін.

Тұтынылатын анодтардың екі негізгі дизайны бар-Содерберг анодтары және күйдірілген анодтар. Бірінші жағдайда қатты түйіршікті көміртекті материал корпусқа құйылады, ол электролиз процесінде бөлінетін жылу әсерінен пек-байланыстырғыш пиролизінің әсерінен монолитке айналады. Күйдірілген анодтар арнайы пирсинг пештерінде жасалады және құрамында пекомның қатты массасында байланысқан көміртек бөлшектері бар. Бұл анодтар байланысты артықшылықтарға ие, сапалы алюминий өндірісін қамтамасыз етеді, нәтижесінде көміртегі шығыны азаяды, сонымен қатар анодты жағу кезінде пайда болатын шығарындыларды ұстауды жеңілдетеді.

Алюминий өндірісінде қолданылатын тұтынылатын анодтар электролизердегі қажетті кернеуді төмендетеді және сонымен бірге алюминий оксиді мен фторидтердің ыдырау кернеуінің айырмашылығын арттырады. Алюминий өнеркәсібі көбінесе энергетикалық тиімсіз сала ретінде ұсынылғанымен, тұтынылатын анодтағы деполяризация кез келген өнеркәсіптік процестер арасында химиялық энергияның ең тиімді түрлендірулерінің бірі болып табылатынын атап өткен жөн. Оның болмаңыз, қажетті кернеу 0. 6-1в жоғары болады.

1. 1-кесте - Күйдірілген анодтары бар электролизерлер жұмысының көрсеткіштері

Тәуліктік шығымы

Меншікті электрэнергиясының шығысы (интервал)

Ток бойынша катодты шығысы (шектері)

Шығын Al2O3

Анод көміртегінің типтік шығыны

Фтортұздарының шығыны** (шамамен)

Алюминийдің тазалығы

Электролизерлердің қызмет ету мерзімі

1. 1 Кестеде келтірілген дөңгелектелген деректер жеке өндірушілердің техникалық-экономикалық көрсеткіштеріне шолу береді. Олар электр энергиясын және анод көміртегін пайдалану тиімділігінің әртүрлі шамалары бар. Анод көміртегін тұтыну (шикізатты таңдауды қоса алғанда), сондай-ақ ауамен тотығудан қорғау түріне тікелей байланысты. Көптегенөндірушілер 1% тозаңдату және оларды тотығудан қорғау үшін пайдаланады. Барлық жағдайларда анодтардыңашылған секцияларын тотығуды азайту үшін глиноземмен жабу маңызды.

1. 1 Алюминийдің тауарлық маркалары

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz