Мұнайды сусыздандырудың қазіргі заманғы технологиялары мен эмульсияларды бұзу әдістері

Мазмұны

Кіріспе . . . 3

1Әдеби шолу . . . 4

1. 1 Мұнайды тұрақтандыру . . . 4

1. 2 Мұнайды сусыздандыру . . . 5

1. 2. 1 Мұнай эмульсиялары . . . 5

1. 2. 2 Мұнай эмульсиясының жіктелуі . . . 7

1. 2. 3 Мұнай дисперсті жүйесінің агрегаттық күйлері . . . 7

1. 2. 4 Мұнай эмульсиясының физикалық және

химиялық қасиеттері . . . 10

1. 2. 5 Эмульсияның тұтқырлығы . . . 11

1. 2. 6 Эмульсияның тығыздығы . . . 12

1. 2. 7 Мұнай эмульсияларының беріктігі және

олардың «ескіруі» . . . 13

1. 3 Мұнайды кен орындарында дайындау . . . 15

1. 3. 1 Эмульсияларды бұзу әдістерін жіктеу . . . 15

1. 4 Мұнай эмульсияларын бұзуда қолданылатын деэмульгаторлар . . . 18

1. 4. 1 Деэмульгаторлардың жіктемесі және

оларға қойылатын талаптар . . . 20

1. 4. 2 Негізгі деэмульгаторлардың қасиеттері . . . 20

1. 5 Мұнайды судан бөлудің негізгі әдістері . . . 22

1. 6 Мұнайды сусыздандыру технологиясы . . . 25

2 Зерттеу әдістемесі . . . 31

2. 1 Мұнайдағы суды анықтау әдістері . . . 31

2. 1. 1 Жарықшақтануға сынама . . . 34

2. 1. 2 Су мөлшерін Дин мен Старк әдісімен анықтау . . . 35

2 . 2 Деэмульгатор тиімділігін «бөтелкелік әдіспен» анықтау . . . 36

3 Тәжірибелік бөлім . . . 38

3. 1 Мұнай үлгілерін зерттеу . . . 38

Қорытынды . . . 42

Пайдаланған әдебиеттер тізімі . . . 43

Тірек сөздер . . . 44

Қысқартылған сөздер . . . 45

Кіріспе

Мұнайды өндірумен адамзат бұрынғы заманнан шұғылданып келе жатқаны белгілі және оны біздің эраға дейінгі VI ғасырдан бері өндіріледі. Алғашында ең қарапайым әдістер қолданылатын: су қоймаларының бетінен мұнайды жинап алу, құдықтардың көмегімен мұнай сіңген құмдықты немесе әктастарды өңдеу. Алынған мұнайды құрылыста қолданып немесе дәріге қосып, оталдырғыш қоспа алуға, жарық беруге және басқа да көптеген жағдайларда пайдаланған. Дегенмен, мұнай өндірісінің бастамасы ретінде 1859 жылы АҚШ-та ұңғымаларды мұнайға механикалық бұрғылау жасау кезеңі пайда болған уақытты есептеу қабылданған, қазіргі кезде дүниежүзінде өндірілетін мұнайдың барлығы бұрғылау ұңғымасының көмегімен алынады. Мұнай өнеркәсібінің қарқынды дамуына байланысты ұңғы өнімін кәсіпшілікте жинау, тасымалдау, дайындау және тұрақтандыру жүйесін жетілдіру мәселесі ең маңызды нысан болып келеді.

Курстық жұмыстың өзектілігі: әлемдік мұнайдың 70%-нен көбі «су мұнайда» типті жоғары тұрақты дисперстік жүйелерден тұратын мұнай эмульсияларынан алынады.

Мұнайды алу және кендік даярлау кезінде мұнай сумен екі қайтара: бірінші рет үлкен жылдамдықпен ұңғымадан ілеспе пласт суымен шыққан кезде, екінші рет хлорлы тұздардан арылу мақсатында тұщы сумен шаю, яғни тұзсыздандыру процесінде араласып эмульсия түзеді.

Осыған байланысты мұнайдағы судың болуы мұнайдың құрамына, физикалық - химиялық қасиеттеріне, одан әрі мұнай өнімдерін алу өндірісінде және тасымалдауда зиянды әсерін тигізеді және техника-экономикалық шығындарға әкеледі. Сол себепті мұнайдағы суды бөліп тастау маңызды және мұнайдан суды бөліп алу технологиясы мен мұнайдағы су мөлшерін анықтау өзекті мәселе болып табылады.

Өндірістік процестерде түзілетін мұнай эмульсияларын мақсатты ыдырату нәтижесінде, мұнай мен мұнай өнімдерінің қасиеттері жақсарып, мұнай өңдейтін құрылғылардың қызмет ету мезгілі ұзарады.

Курстық жұмыстың мақсаты: мұнайды сусыздандырудың қазіргі заманғы жаңа технологиялары және әдістерімен танысу.

Курстық жұмыстың міндеттері:

- мұнайды тұрақтандыру және сусыздандыруын қарастыру;

- мұнайды кен орындарында дайындау және мұнай эмульсияларын бұзуда қолданылатын деэмульгаторлармен танысу;

- мұнайды судан бөлудің негізгі әдістері, мұнайды сусыздандыру технологиясына жалпы мәлімет беру.

Курстық жұмыстық құрылымы: кіріспе, 3 тарау, қорытынды, пайдаланылған әдебиеттер тізімі, тірек сөздер тізімі, қысқартылған сөздер тізімі.

- Әдеби шолу

1. 1 Мұнайды даярлау

Ұңғымадан алынған мұнай - қара қоңыр түсті, өткір иісті, тез оталатын май тәрізді сұйықтық. Мұнай ірі резервуарларда сақталады, өңдеу зауыттарына танкерлер мен құбырлар арқылы жеткізіледі.

Әдетте, жер қойнауынан өндірілген мұнайдың құрамында:

- серіктес газдар;

- қаттық (жер қыртысы) сулары;

- минералды тұздар;

- әртүрлі механикалық қоспалар (құм, топырақ және т. б) кездеседі.

Мұнайдың құрамындағы газ, судың және қоспалардың болуы оның тасымалдануын және өңдеуін айтарлықтай қиындатады. Механикалық қоспалар мұнай құбырларының ішкі бетінде эрозияның пайда болуын күшейтеді. Олар өңдеу барысында жылуалмастырғыштардың және пештердің құбырларында шөгіп, оларды жиі тазалау қажеттігін туғызады, яғни артық энергия жұмсауға және өнімділігін азайтады.

Мұнайда судың болуы олардың тотығуға бейімділігін күшейтіп, технологиялық құрал-жабдықтардың коррозиясын туғызады және тұрақты су-мұнай эмульсиясын түзуге әсерін тигізеді. Мұнайды өндіру және тасымалдау кезінде 100ºС-қа дейін қайнайтын жеңіл фракциялар (метан, этан, пропан, т. б. бензин фракциясынмен бірге) біраз шығынға ұшырайды - шамамен фракцияның 5%-і. Сондықтан мұнайды тасымалдау және өңдемес бұрын алдын-ала өңдеу - оны даярлау жұмыстары жүргізіледі. Даярлау мынадай сатылардан тұрады:

- мұнайдан газды сепарация және тұрақтандыру арқылы бөлу;

- механикалық қоспалардан тазалау;

- сусыздандыру және жартылау тұзсыздандыру.

Тасымалдау алдында мұнай мен мұнай өнімдерінің сапасына қойылатын ГОСТ-тың талабы мынадай:

- судың массалық үлесі, Wсу<0, 5%W_{су} < 0, 5\%Wсу<0, 5%W_{су} < 0, 5\%;

- тұздың массалық үлесі, Pтұз<200мг/л. P_{тұз} < 200\ мг/л. Pтұз<200мг/л. P_{тұз} < 200\ мг/л.

Мұнайды ректификациялау алдында қойылатын келесі талап мынадай:

- судың массалық үлесі, Wсу<0, 05%W_{су} < 0, 05\%Wсу<0, 05%W_{су} < 0, 05\%;

- тұздың массалық үлесі, Pтұз<20мг/л. P_{тұз} < 20\ мг/л. Pтұз<20мг/л. P_{тұз} < 20\ мг/л.

Соңғы өнімге өте қатаң талап қойылатындықтан кейде қосымша айдау жүргізеді. Мұнайдың құрамындағы тұздарды толық еріту үшін, шикі мұнайға таза су қосып, 2-3 сатымен сусыздандырады.

Өндірілетін мұнайдың әр тоннасына - 50-100 серіктес газдар, құрамында еріген тұздар бар 200-300 кг су, 1, 5 масс. %-ке дейін ерімеген қатты қоспалар сәйкес келеді. Кейбір көп мезгіл жұмыс істеп жатқан ұңғымаларда қаттарының аса суландыру нәтижесінде суларының мөлшері - 90%-ке дейін жетеді, ал талап бойынша өңдеуге жіберілетін мұнайдың құрамында судың үлесі 0, 3%-тен төмен болу керек.

Мұнайды өңдеуде шығынды азайту үшін оны арнайы өңдеуден өткізеді. Мұнайдағы газды бөлу үшін сепарациялау және тұрақтандыру процестері жүргізіледі. Мұнайдағы механикалық қоспалар мен суларды тұзсыздандыру және сусыздандыру процестер арқылы кетіреді.

- Мұнайды сусыздандыру

1. 2. 1 Мұнай эмульсиялары

Мұнайда әрқашанда қаттық (қыртыс) сулар болады. Әдетте қаттық судың құрамында 30-35% шамасында еріген тұздар - натрий, кальций, магний хлоридтері мен бикарбонаттары, ал карбонаттары мен сульфаттары сирек кездеседі. Оның ішінде хлоридтер өте зиянды. Суда еритін және ерімейтін тұздар жылуалмастырғыштар мен пештер құбырларының қабырғаларына отырады да, соның нәтижесінде олардың жылубергіш коэффициентінің шамасы кемиді. Суда еритін хлоридтер (NaCl, KCl) гидролизденбейді, олар электрохимиялық коррозияныңұйытқысы болып саналады. Керісінше, -ның 90%-ті гидролизге ұшырайды:

О = MgOHCl + HCl.

Мұнай өңдейтін заводқа түсетін мұнай құрамындағы тұздың мөлшері 50 мл/г, судың мөлшері - 1% шамасында болуға тиіс. Бірінші өңдеуге түсетін мұнайдың құрамындағы тұздың мөлшері - 5 мл/г аспауға, ал судың мөлшері 0, 3% аспауға тиіс.

Қаттық судың көбісі ерімейтін қатты қоспалар мен бірге мұнайдан үлкен резервурларда тұндыру арқылы бөлінеді. Соңғы сусыздандыру процесі арнайы қондырғыларда жүргізіледі. Оны процестің мәні - мұнай эмульсиясын бұзу болып табылады [1] .

Эмульсия - деп өзара ерімейтін сұйықтарды немесе ерітінділерді араластырғанда түзілетін системаларды айтады. Эмульсияларда бар сұйық (ерітінді) екіншісінде ұсақ тамшылар (коллоидтық бөлшектер) түрінде таралған.

Теория бойынша эмульсия термодинамикалық тұрақсыз жүйелерге жатады. Су-мұнай эмульсияларының тұрақтылығы мұнайдағы табиғи тұрақтандырғыштардың болуына байланысты. Бұндай эмульсияның түзілуі су-мұнай қоспасының ұңғыма бойымен турбулентті шығуына да байланысты болып табылады.

Тамшының бетінде адсорбцияланатын беттік активті заттар фазааралық керілуді төмендетіп, серпімді және механикалық төзімді адсорбциялық қабықшалар қос электр қабатын құрайды, нәтижесінде дисперстік фазаның одан әрі ұсақтануы пайда болуы мүмкін [16] .

Қабатта және ұңғыма түбінде эмульсия түзілмейді. Олар ұңғы ойпатында түзіледі, сол себепті эмульсияның түзілу қарқынына ұңғыны пайдалану тиесілі әсер етеді.

Фонтанды ұңғыларда, егер ұңғыма өнімде су болса, онда қысымның төмендеуі әсерінен бөлінетін газдық көбіктер себебінен сұйықтардың қарқынды араласуы байқалады, яғни неғұрлым тұрақты эмульсиялардың түзілуіне жағдай жасайды.

Бұл процесс әсіресе, штуцер арқылы су аралас мұнай өткен кезде қатты жүреді.

Газлифті ұңғымаларда эмульсиялардың түзілу жағдайы фонтанды ұңғылардыкіне ұқсас, бipaқ та эрлифті (ауаны) қолданған кезде неғұрлым тұрақты (яғни, берік) эмульсиялар түзіледі, бұл эмульгатор болып табылатын нафтенді қышқылдың тотықтануымен түсіндіріледі (пафтенді қышқылдар aya оттегісі тотығып эмульгаторлар түзеді) .

Штангілі сораптарды колдана отырып ұңғыны терең сораптар мен пайдалану кезінде эмульсиялардың түзілуіне жағдай жасайтын факторлар: плунжердің жүріс ұзындығы, минуттағы жүріс саны, сорап клапандарының өлшемдері, epкiн газдың болуы, сораптың динамикалық деңгейден төмен батырылуы, сораптың толу дәрежесі және т. б.

Электрлі ортадан тепкіш сораптарды қолдану кезінде, сораптың әpбip сатысында газдысұйық, қоспасының қарқынды араласуы жүреді, осының нәтижесінде эмульсиялар түзіледі. Неғұрлым тұрақты эмульсиялар электрлі ортадан тепкіш сорапты кондырғыны қолдану кезінде байқалса, ал тұрақсыз эмульсиялар бұрандалы (винтті) сорапты колдану кезінде байқалады. Құбырлар бойында эмульсиялардың түзілуіне турбулентті ағын энергиясы себеп болады. Құбырлардағы кысымның үлкен өзгepici, газдыц бүлкілдеуі (пульсациясы), ысырмалардың болуы, бұрылыстар мен басқа да жергілікті кедергілері мұнайдағы су тамшыларының қарқынды ұсақталуына (диспергирленуіне) жағдай жасайды.

Эмульсиялардың түзілуіне сондай-ақ парафиндерде әсер етеді. Өйткені олар құбырлардың өту қимасыи тарылтып және ағу жылдамдығын арттырады, осыған байланысты сұйықтардың араласуы күшейеді.

Осылайша, мынадай қорытынды жасауға болады, яғни мұнай эмульсиясы келесі түрде көрінетін энергиялар әсерінен пайда болады:

- механикалық энергия;

- газдың ұлғаю энергиясы;

- ауырлық күші әсерінен пайда болатын энергия[17] .

Мұнай эмульсиясындағы су тамшыларының өлшемі жұмсалған энергия мөлшеріне кepi пропорционал. Ұңғы өнімінің сулануы 40-60%-ке жеткен кезде эмульсияның түзілу процесі қарқынды жүреді, яғни жүйе жоғары тұтқырлық және тиксотроптық қасиеттер әсерінен ағымдылығын жоғалтады.

Бұл жағдайларда жүйеге ертерек реагент - деэмульгаторды енгізу ұсынылады.

1. 2. 2 Мұнай эмульсиясының жіктелуі

Эмульсияларды екі фазаға бөледі: ішкі және сыртқы. Құрамында басқа сұйықтардың ұсақ тамшылары бар сұйықты дисперсті орта (сыртқы, жалпы фаза) деп, ал дисперсті ортада ұсақ тамшылар түрінде орналасатын сұйықты дисперсті фаза (ішкі, айрылған фаза) деп атайды.

Дисперсті орта мен дисперсті фазаның сипаты бойынша эмульсияларды екі түрге бөледі:

I - тура түрдегі (судағы мұнай), оларды (М/С) деп белгілейді.

II - кepi түрдегі (мұнайдағы су), оларды (С/М) деп белгілейді.

(М/С) - эмульсиясында сыртқы фаза рөлін су атқарады, сондықтан олар кез-келген арақатынастағы сумен жақсы араласады және жоғарғы электрөткізгіштікке ие болады, ал С/М эмульсиясы тек қана көмірсутегі сұйықтармен араласады және электрөткізгіш қасиеті болмайды.

Түзілетін эмульсия түpi мұнай мен су көлемдерінің арақатынасына байланысты және қай сұйықтың көлемі көп болса, сол сыртқы орта болып табылады.

Дегенмен, эмульгаторлардың ( яғни асфальтендер, нафтендер, шайырлар, парафиндер, тұздар және механикалық қоспалар) қатыстырылуымен мұнай мен судың араласуы кезінде түзілетін эмульсия түрлері өзгереді. Өйткені, гидрофобтық қасиеттері бар эмульгаторлар (яғни суда ерімейтін, ал мұнайда еритін) С/М - (мұнайдағы су) түріндегі эмульсиясы түзіледі, ал гидрофильді қасиетке ие эмульгаторлар (суда epитін) (М/С) (судағы мұнай) түріндегі эмульсияны түзеді.

Көпшілік жағдайында, эмульсиядағы судың мөлшерін әдетте олардыың түci бойынша шамалайды:

- құрамында 10%-ке дейін суы бар эмульсияның түci мұнайдан ерекшеленбейді;

- 5-тен - 20% дейін суы бар эмульсияның түci қоңырдан сарыға дейін өзгереді;

- 25% - астам су болса - сары түске ие болады [4] .

1. 2. 3 Мұнай дисперсті жүйесінің агрегаттық күйлері

Кез-келген дисперсті жүйелердің, соның ішінде мұнайлы өнімдердің классикалық белгісі - дисперсті фазаның және дисперсионды ортаның, яғни гетерогенділіктің агрегаттық күйінің әр түрлілігі.

Мұнай дисперсті жүйесі - бұл олеодисперсті жүйелер, дисперсті орта полярсыз немесе аз полярлы, дисперсті фаза ретінде парафиндер немесе жүйеге арнайы қосылатын синтетикалық қоспалар, сонымен қатар технологиялық жабдықтардың коррозиясының өнімдері, механикалық қоспалар болады.

Агрегаттық күйі бойынша дисперсті фаза және дисперсионды ортадан тұратын екі фазалы мұнай дисперсті жүйесі 8 түрге бөлуге болады. (кесте 1) . Бірақ көптеген жағдайда реалды мұнай жүйелері көшіруде, өңдеуде және қолдануда полигетерогенді болады, яғни үш және одан да көп фазадан тұрады.

Мысалы, мұнай атмосфералық айдау процестерінде екі дисперсті фазалы болып келеді. Біріншісі - төмен қайнайтын компоненттердің қайнауы есебінен түзілетін -газды, екіншісі - нафтенді асфальтендер қатысқандықтан-қатты. Көшіру процесінде мұнайлы және газ конденсатты жүйелер бір мезгілде дипергирленген күйде болатын қатты және газды фазалы мұнай дисперсті жүйесі болып келеді.

Кестенің бірінші жолында гомогенді жүйенің мысалы келтірілген, бірақ мұнда да газдар тығыздығының флуктуациясынан гетерогенді түзілістер бола алады.

Мысалы, газдар флуктуациясы Мn · H 2 O құрамды газды гидраттардың түзілуінен пайда болады, мұндағы М-газдардың немесе жеңіл қайнайтын сұйықтардың молекуласы (СН 4 , С 2 Н 6 , С 3 Н 8 , Н 2 S, СНСl 3 , және тағы басқалары) . n - су буының молекула саны.

Кесте 1-де 2 және 3 жолдар газды дисперсиялық орталы-аэрозольдер және тұмандарды сипаттайды. Аэрозольдер отын компоненттерінің толық емес жануы нәтижесінде жүреді. Техникалық көміртегі аэрозольдердің айқын мысалы болады. Сұйықтықтың тұман түріндегі тамшылық жайылуы көбікті мұнайдың сепарациясы кезінде немесе ректификациялық бағананың технологиялық режимінің үзілісінде болады. Ілеспе мұнай газдары тұмандардың түзілуімен сипатталады. Мұнай және газды өңдеу кезінде газды эмульсиялардың кейде көбіктердің фомирирленуі технологиялық аппараттарда жүреді.

1-кесте. Мұнай дисперсті жүйесінің агрегаттық күйлері

Қыздыру немесе барботаж процестегі сұйық МДЖ,

динамикалық жағдайдағы майлар

Су мұнай эмульсиясының құрылымын сызба ретінде сурет 1 көруге болады. Мұнайдағы диспергирленген суы бар тамшылардың (глобулалардың) диаметрі d т 0, 1-ден 1000-ға дейін мкм және олардың әрқайсысы тамшының бетінде сольватты қабықшамен адсорбцияланған. Сольватты қабықшасы - мұнайдағы жоғары молекулалық полярлы заттардың концентраты болып табылады. Оларды эмульгаторлар деп атайды.

Сурет 1. Су мұнай эмульсиясының құрылымы

1. 2. 4 Мұнай эмульсиясының физикалық және химиялық қасиеттері

Мұнай эмульсиясы келесідей қасиеттермен сипатталады: дисперстігі, тұтқырлығы, тығыздығы және электрлік қасиетімен.

Эмульсияның дисперстігі - бұл дисперсті ортада дисперсті фазаның бұзылу дәрежесі. Көбінесе эмульсияның дисперстігі эмульсиялардың басқа да қасиеттерін анықтайды.

Эмульсияның диспертігі әдетте үш шамамен сипатталады:

- тамшылар диаметрімен d;

- дисперстілік коэффициентімен D=1/d;

- меншікті бетіменSменS_{мен}SменS_{мен}(бөлшектің жалпы бетінің олардың жалпы көлеміне қатынасы) .

Тамшылар өлшемі кең аралықта 0, 1 - 100 мкм өзгереді.

Диаметрі бірдей тамшылардан тұратын дисперсті жүйені монодисперсті деп атайды, ал диаметрі әр түрлі тамшылардан тұратын дисперсті жүйені полидисперсті деп атайды. Мұнай эмульсиялары полидисперсті жүйеге жатады. Егерде дисперсті фазаның тамшылары микроскоп арқылы көрінбейтін болса, онда мұндай жүйені деп атайды.

Әрбір дисперсті жүйенің меншікті беті - сол жүйенің жалпы бетін - S сол жүйенің жалпы көлеміне - V бөлгенге тең. Дисперсті фазадағы d - диаметрлі сфералы бөлшекті эмульсиялардың меншікті бетін мына формула бойынша анықтауға болады:

= =

яғни, меншікті бет өлшемдеріне (размеріне) кері пропорционал.

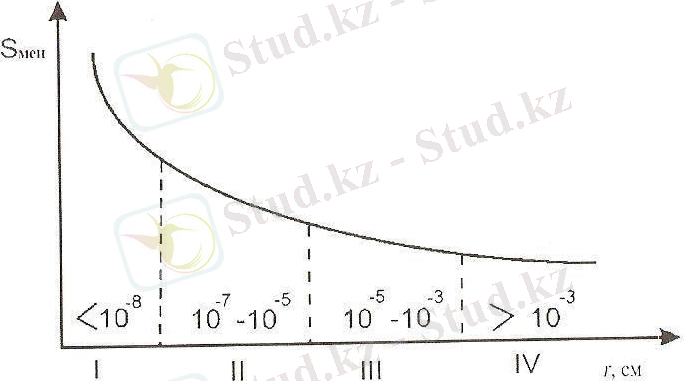

Дисперсті фазаның бөлшектерінің өлшемі бойынша сурет 2 көрсетілген келесі жүйелерді қарастырады.

Сурет 2. Меншікті бет пен бөлшек өлшемдері арасындағы тәуелділік

І - молекулярлы дисперсті;

ІІ - коллоидты;

ІІІ - микрогетерогенді;

IV - ірі дисперсті (мұнайлы) .

1. 2. 5 Эмульсияның тұтқырлығы

Эмульсияның тұтқырлығын мұнай мен судың жалпы тұтқырлығы ретінде қарастыруға болмайды , яғни ол мұнайдың тұтқырлығына, эмульсияның түзілу температурасына, судың мөлшеріне, дисперсті ортадағы дисперсті фазаның тамшылар диаметріне байланысты болады.

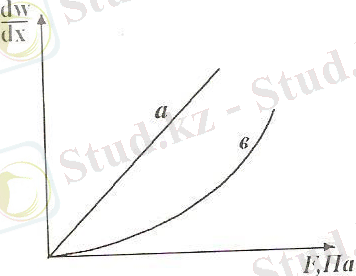

Мұнай эмульсиясының тұтқырлығы парафинді мұнайлардың тұтқырлығы сияқты Ньютон заңына бағынбайды да, ал жылдамдық градиентіне - dw/dx байланысты өзгереді және мүмкін тұтқырлық µ - деп аталады (сурет 3) .

Эмульсия тұтқырлығының аномальдығының негізгі себептері болып кернеу ұлғайған кезде ұсақталған (дисперленген) бөлшектердің деформациясы болып табылады. Берілген күш өскен сайын тамшылар ұзарады, яғни шарикті түрден эллипсиоидты түрге айналады.

Мұнай эмульсиясындағы су құрамының көбеюі, мүмкін тұтқырлықтың инверсия нүктесіне дейін ұлғаюына әкеледі, яғни эмульсияның бір түрден екінші түрге өтуі.

Сурет 3. Ньютондық (а) және ньютондық емес (б) сұйықтар үшін қозғалыс кернеуінің жылдамдық градиентінен тәуелділігі

Эйнштейн эмульсияның тұтқырлығын анықтау үшін келесі формуланы ұсынды:

= ŋ(1+2, 5 φ)

- дисперсті жүйенің тұтқырлығы;

ŋ - дисперсті ортаның тұтқырлығы;

φ - ұсақталған (дисперленген) зат көлемінің жүйесінің жалпы көлеміне қатынасы (мұнайдағы су (М/С) түріндегі эмульсия үшін бұл сулану пайызын көрсетеді) . Тәжірибеде мұнай эмульсиясының тұтқырлығын вискозиметрдің көмегі арқылы анықтауға болады.

Мұнайдағы су тамшыларының түзілуі эмульсия пайда болуымен тікелей байланысты. Сондықтан эмульсия неғұрлым ұзақ уақыт сақталса, соғұрлым оны бұзу қиындай түседі [18] .

1. 2. 6 Эмульсияның тығыздығы

Эмульсияның тығыздығын сұйықтар үшін қабылданған әдістер арқылы мұнайдағы судың пайыздық құрамын ескере отырып, олардың белгілі тығыздықтары бойынша келесі формула арқылы анықтайды:

- эмульсияның, мұнайдың және судың сәйкес тығыздықтары;

q - эмульсиядағы судың және еріген тұздардың массалық үлесінің құрамы, ол мына формула бойынша анықталады:

q =

мұнда, - эмульсиядағы таза судың құрамы;

x - судағы тұздардың пайыздық құрамы.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz