Мұнай-газ өндіру ұңғымасының жабдықтары және құрылымдық-есептік мәселелері

ЖОСПАР

Кіріспе

Мұнай-газ өндіру ұңғымасының жабдықтары

1. 1. Негізгі түсініктер мен сипаттамалар

1. 2. Ұңғыма оқпандық аймағының жабдықтары

1. 3. Өндіруші ұңғыма сағасының қондырғылары. Ашық фонтандауды сақтандыратын қондырғылар

1. 4. Лифт құбырлары. Сорапты-комрессорлы құбырлар (СКҚ) . Мұнай өндірісінің коммуникациялық құбырлары

1. 5. Сорап компрессорлы құбырларды есептеу

1. 6. Мұнай кәсіпшілігінің коммуникациялық құбырлары

1. 7. Ұңғылардың нығыздауыштары - пакерлер

1. 8. Пакерлерді құрылымдау және есептеу

1. 9. Қорғаныс қаптамасы бар сорапты-компрессорлы құбырлар

Пайдаланылған әдебиеттер тізімі

КІРІСПЕ

Мұнай мен газ адамзат қоғамының энергия көздерінің ең негізгісіне айналды, әрі ең маңызды химиялық шикізат болып табылады. Мемлекетті мұнай - газ шикізаттарымен қамтамасыз ету елдің экономикалық дамуын айқындайды және технологиялық прогресті белгілейді.

Мұнай-газ өндіру саласының ерекшелігі айтарлықтай жоғары, ілгері қарқынды, сапа жағынан алдыңғы қатарлы, әрі мұнай өнімдері жыл сайын өндірілуде. Қазіргі мұнай өндіру саласы техниканың ең соңғы үлгілерімен жабдықталған, автоматтандырылған, ондаған күрделі технологиялық процестерді жүзеге асыра алатындай жағдайда екені белгілі.

Оларды жүзеге асыру үшін пайдаланылып жүрген саны, күрделілігі, әртүрлілігі жағынан машиналар мен жабдықтар қазіргі өнеркәсіп салаларында алдыңғы қатарлы орындарды иеленеді. Толассыз даму үстіндегі мұнай-газ өндіруге арналған машиналар мен жабдықтардың саны жаңа мұнай-газ өндірісінің жаңа саласының қалыптасуына әкеліп соқтырды.

Мұнай-газ саласының дамуымен қатар бір мезгілде машина құрастыру салалары да даму үстінде. Осымен қатар ғылым да даму бағытында.

«Мұнай кәсіпшілігінің жабдықтары» курсы мұнай-газ өндірудің әртүрлі тәсілдерін, жөндеу жұмыстарының түрлерін, мұнай мен газды тасымалдау әдістерін, газ бен мұнайға арналған құбырларды, сонымен қатар осы салаларда қолданылатын машиналар мен жабдықтарды зерттейді.

1. МҰНАЙ-ГАЗ ӨНДІРУ ҰҢҒЫМАСЫНЫҢ ЖАБДЫҚТАРЫ

1. 1. Негізгі түсініктер мен сипаттамалар

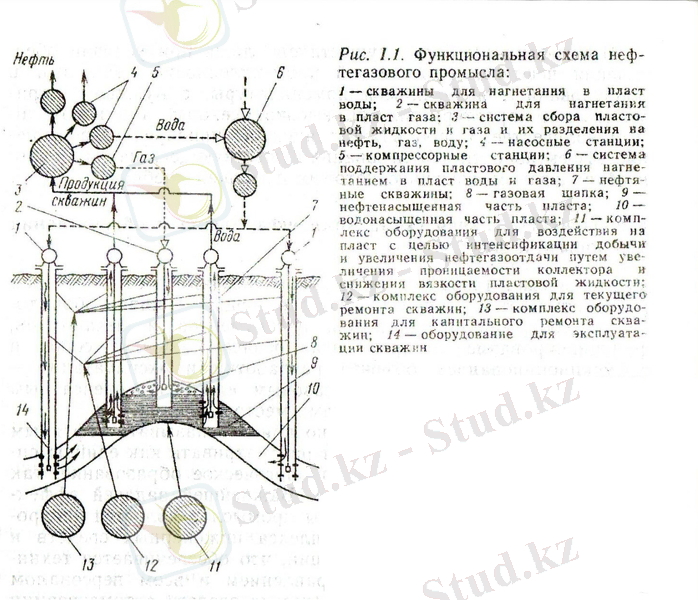

Мұнай, газ немесе газконденсатты кенорындарын игеру бір-бірімен функционалды байланысқан түрлі машиналар, жабдықтар, аппараттар мен құралдардың көмегімен іске асырылады. Сондықтан мұнай-газ кәсіпшілігін геологиялық түзілім мен инженерлік құралдардың кешені ретінде қарастыру қажет. Сонымен бірге, машиналар мен құралдардан басқа бұл кешенді жүйе өлшеу және реттеу, автоматтандыру мен есептеу техникасынан да тұрады (1. 1-сурет) .

1. 1-сурет. Мұнай-газ кәсіпшілігінің функционалды сұлбасы:

1-қабатқа су айдау ұңғысы; 2-қабатқа газ айдау ұңғысы; 3-қабат сұйығын жинау жүйесі және оларды мұнайға, газға және суға бөліп ажырату; 4-сораптық станциялар; 5-компрессорлық станциялар; 6-қабат қысымын ұстап тұру жүйесі; 7-мұнай ұңғылары; 8-газ шапкасы; 9-мұнаймен қаныққан қабат; 10-су жиналған қабат; 11-коллектордың өткізгіштігін көтеріп, қабат сұйығының тұтқырлығын азайту арқылы қабатқа әсер етіп, кен алуды қарқындатуға арналған жабдықтар кешені; 12-ұңғыны ағымды жөндеуге қажетті жабдықтар кешені; 13-ұңғыны іргелі жөндеуге арналған жабдықтар кешені; 14-ұңғыларды пайдалануға арналған жабдықтар

Кен ішіндегі мұнай қабаты астыңғы жағынан су қабатымен және оның үстіңгі жағында газ шапкасымен шектелген. Қабатты пайдалануға келесі ұңғылар қолданылады: бір бөлігі қабаттан сұйықты шығарып алуға, екіншісі - қабатқа суды немесе газды айдау мақсатында. Қабаттан сұйықты шығарып алу үшін ұңғыларды кешенді пайдалану жабдықтары қолданылады. Олар сұйықтағы мұнай, газ, судан басқа механикалық қоспаларды жинау жабдықтарының (3) көмегімен тазартып, мұнайды сусыздандыру және тұзсыздандыру операцияларынан өткізіп, тұтынушыларға таза күйінде жеткізеді. Кенорындарынан сұйықтарды шығарып алуды қарқындату үшін қабатқа қышқылды өңдеу, оны гидроажырату, сонымен бірге термиялық түрде әсер ету жабдықтарының кешені (11) қолданылады. Қабат энергиясының деңгейін көтеру мақсатында су немесе газ айдайтын жабдықтар кешені (6) пайдаланылады. Сонымен бірге ұңғыларды ағымды немесе іргелі жөндеу жабдықтары да кеңінен қолданылады.

1. 2. Ұңғыма оқпандық аймағының жабдықтары

Мұнай өндіру саласында тағайындалуы әртүрлі ұңғымалар салынады және олардың түріне қарай құрылымды-ізденісті, барлаушы, өндіруші, айдаушы, сонымен бірге арнайы деп ажыратады.

Өндіруші ұңғыма деп әдетте соның тікелей көмегімен мұнай, газ немесе газды конденсатты өндіруге арналған ұңғыманы айтады.

Мұнай және газ көздерін өңдеу тек қана жер қыртысының өнімді беткейлерін бұрғылайтын ұңғымалардың көмегімен жүзеге асырылады.

Ұңғыма - тік немесе иіліңкі болады, диаметрі кішігірім (75-350мм-ге дейін) және мынадай тереңдіктерге кетеді: 100-150-ден 5000-6000 метрге дейін және одан жоғары болады. Ұңғыманың бөлшектері: сыртқа шығу ауыз қуысы (сағасы) ; ұңғыма-түбі, діңгек жанындағы бөлігі мен жоғарғы жағы. Мұнай-газ өндірісінде қыртыстарды өзара жалғастыратын ұңғылар да орын алады және ол ұңғымалар да тік немесе иіліңкі бағыттарда болуы мүмкін.

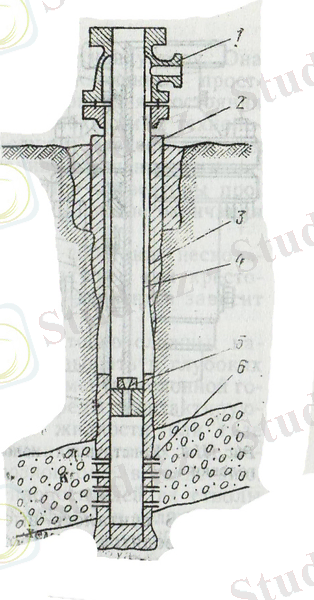

Ұңғымалар мынадай санаттарға бөлінеді: өндіруші, барлаушы, бақылау және пьезометрлік. Мұнай және газ өндіруге немесе конденсация жасауға арналған ұңғымаларды өндіруші деп атайды (1. 2-сурет) .

Өндіруші ұңғы негізгі үш телімнен тұрады: сағалық, оқпандық және сүзгілік. Олардың әрқайсылары қажетті жабдықтармен қамтылған: тізбек басы (1), бағыттаушы (2), кондуктор (3), өндіруші тізбек (4) және сүзгі (6) . Кей кезде ұңғы пакермен немесе қабатты ажыратқыш клапанмен (5) жабдықталады.

Өндіруші ұңғының оқпанды бөлігі тау жынысына цементтелген концентрикалық орналасқан шегендеуші тізбектерден тұрады.

Ішкі шегендеуші тізбек сұйық өндірілетін қабатты ұңғының сағасымен байланыстырады. Оның диаметрі ұңғыны пайдалануға қажетті жабдықтарды орналастырып, барлық технологиялық операцияларды орындай алатындай етіп таңдап алынады.

Сыртқы шегендеуші тізбек бағыттаушы деп аталынып, бірнеше метр тереңдікке дейін түсіріліп, оның биіктігі түгелдей цементтеледі. Оның ішіне, әдетте, ұзындығы 200 м-ден 600-800 м-ге дейін жететін кондуктор орналасады.

Ал суды немесе басқа да сұйықтық заттарды тартуға арналған және қабатта жатқан қорларға жасанды түрде әсер етуге арналған ұңғымалар айдау ұңғымалары деп аталады. Ал барлау ұңғымалары болса, мұнай-газ кендерінің бар-жоғын, мұнай-газдың таралу аймағын айқындауға арналған.

Бақылаушы және пьезометрлік ұңғымалар жер қыртысы мен қыртыстық сұйықтың жағдайын анықтау бойынша жұмыстарды атқаруға, сонымен қатар қыртыстық қысымдарды қажетті деңгейде ұстап отыруды жүзеге асыру мақсатында пайдаланылады.

1. 2-сурет. Өндіруші ұңғының сұлбасы:

1-тізбек басы; 2-бағыттаушы-сыртқы шегендеуші тізбек; 3-кондуктор-ішкі шегендеуші тізбек; 4-өндіруші тізбек; 5-ажырату клапаны; 6-сүзгі

Өндіруші ұңғымасы ұңғымалардың ішіндегі ең негізгі және маңызды құрылым болып табылады, ал олардың жиынтығы іске асыру қоры болып саналады, оның құны қазіргі кәсіптегі барлық технологиялық жабдықтар құнының 75-80 пайызын құрайды. Бүтіндігі тараған, ақауы табылған ұңғымалар қолданылудан тыс қалады. Оларды күрделі жөндеуден өткізеді болмаса тіпті жарамсыз болып табылады.

Осыған байланысты ұңғымалардың ұзақ уақытқа жарамдылығы жердің өнімді қабатын өндіру кезеңіне сәйкес болуы қажет. Яғни бұл бірнеше он жылдық деген сөз. Мұндағы ең басты нәрсе жабдықтың жоғары сапалылығы. Ұңғыма құрылысына қажетті талаптар оның іске асырылу шарттарымен айқындалады. Бәрінен бұрын оның сапасы жер қыртысының геологиялық ерекшеліктеріне байланысты болады.

Пайдалану ұңғымасы екі негізгі типте болады: тік және иіліңкі. Иіліңкі үлгісі - қыртыстың берілген жерінде ұңғыманың бастауын бағыттау қажеттілігінің нәтижесі. Осы ұңғымалардың профильдері технологиялық талаптарға сәйкес алуан түрлі болып келеді.

Тізбектің ұзақ жұмыс жасауы ұңғыманың жұмыс жасау уақытымен сәйкес келуі тиіс.

Ұңғыманың сыртқы шегендеу құбырлар тізбегі бірнеше метр тереңдікке түсіріледі және олар құбыр бойы толық цементтеледі. Бағыттаушының ішіне тізбек басы орнатылады да, оның ұзындығы 200-ден 600-800 м-ге дейін болады. Бұл кондуктор деп аталып, барлық ұзындығы бойынша цементтеледі. Пайдалану тізбегі мен кондуктордың арасына шегендегіш құбырлар тізбегі түсіріледі. Олар ұңғыманы құру кезінде технологиялық функцияларды жасайды, тереңдікке түсірілуі геологиялық қабатқа байланысты анықталады.

Тізбек басы кондукторға жалғастырылып, ұңғыманы пайдалану кезінде ұңғымаға жабдықтарды түсіру үшін қолданылады.

Пайдалану ұңғымасының сүзгілі бөлімі газдың немесе сұйықтың және де қабатқа су мен газды айдағанда ағып кетпеуін қамтамасыз етуі тиіс.

Ұңғыма оқпанының шегендеу құбырлары тау жыныстарының қысымында болады және олар пайдалану тізбегі - сұйық және газды айдағандағы немесе қабаттың қысымының әсерінде де болады. Ішкі және сыртқы қысымдардан бөлек шегендеуші тізбек, сонымен бірге құбырдың өз салмағының жүктемесін де көтереді, ал кондуктор болса қалған шегендеуші тізбектің салмағын көтереді. Тізбек басы шегендеуші тізбектің салмағын, ішкі қысымды және оған артылған өндіру жабдықтарының салмақтарының жүктемесін көтеруге мәжбүр.

Ұңғыманы пайдаланғанда оның ішкі және сыртқы қысымдарының мөлшерлері ауысып отырады.

Ұңғыманы пайдалану кезінде одан өндірілетін мұнай, газ және конденсат коррозия туғызады және шегендеуші құбырлар тізбегінің бұзылуына әкеліп соғады. Өндіру кәсіпшілігіндегі мұнай мен газда көмір қышқыл газы мен күкіртқышқылы көп болуы мүмкін және ұңғыма тереңдеген сайын оның қысымы артып қана қоймай, қабат температурасы да көтеріліп 250 0 С шамасына дейін барады.

Ұңғымаға жоғары қысыммен қышқылды жұмыстық сұйықты, газ, жоғары температурадағы жылу тасығыштарын жіберу оның жұмысын қиындата түседі.

Бұндай жағдайлар ұңғыманың апатқа ұшырауына (авария) әкеліп соғуы мүмкін.

Пайдалану құбырлары жоғары дәрежедегі сапалы болаттардан жасалады. Олардың негізгі көрсеткіштері стандарт бойынша реттеледі: уақыттық қарсыласуы, ағу шегі, салыстырмалы ұзартылуы (1. 1-кесте) көрсетілген.

Сонымен бірге, құбырлардың теориялық массасы және муфтаның өлшемдері де беріледі.

Көбінесе пайдалану ұңғымаларында пайдалану тізбегі белгілі бір құбыр өлшемдерінен жиналады: 114; 127; 146; 168 және 194мм. Осы өлшемдердің ішінде жиі қолданылатыны мына өлшемдер: 146 және 168мм.

1. 1-кесте

Көрсеткіштер

Болаттардың беріктік тобы

С

Д

К

Е

Л

М

Р

Уақыттық қарсыласу τ у , МПа

550

650

700

750

800

900

110

Ағу шегі

, МПа

320

380

500

550

650

750

950

Салыстырмалы ұзартылу, %

18

16

12

12

12

12

12

Ұңғыма оқпанына арнайы агрессивті орталарды беру кезінде және будың жоғары температурада әсер етуі коррозияның қарқындауын тудырады. Осыған байланысты құбыр материалының маркасы дұрыс таңдалуы тиіс. ... жалғасыПайдалану тізбегінің ең аз диаметрін қолдана отырып, мұнай кәсіпшілігінде максималды бұрғылау мүмкіншілігі үлкен рөл атқарады (114 және 127 мм), ал жоғары дебитті ұңғымада диаметрі 146мм және одан жоғары құбырлар қолданылады. Осыған байланысты мұнай кәсіпшілігінде ұңғыманы пайдаланғанда кіші диаметрлі құбырлар тізбегі жұмсалынатын болат шығынын әлдеқайда қысқартуға мүмкіндік береді.

Сонымен, мұнай кәсіпшілігіндегі бұрғылау жұмыстарында ең кіші диаметрлі тізбекті құбырды пайдалану кеңінен қолданылады.

Ұңғыманы пайдалану кезінде оқпанды тізбекті қолдану маңызды роль атқарады.

Оқпанды тізбекті есептеу барысында оның негізгі факторы ретінде температурасы ескеріледі. Себебі, оқпанды тізбекті жартылай цементтегенде тізбектің температуралық ұзаруы сағалық бөлімге ауысып, деформацияға тап болады.

Температураға байланысты тізбектің ұзындығының өзгеруі келесі формула бойынша анықталады:

l t =l 0 (1+

t ∆t), (1. 1)

мұндағы,

t - сызықтық ұлғаю коэффициенті, ∆t - жоғары беттегі және ұңғыма температураларының айырмашылығы; l 0 - тізбектің бастапқы ұзындығы. (1. 1) формуласына байланысты жоғары беттегі тізбектің жалпы ұзаруы 0, 5-0, 75 м-ге жетуі мүмкін.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz