НМ типті магистральдық мұнай сорғылары: техникалық сипаттама, қызмет көрсету мен жөндеу кестелері және жұмысшы дөңгелек есебі

1 Технологиялық бөлім

1. 1 Сораптың техникалық сипаттамасы

НМ типті сораптар мен электросорапты агрегаттар негізгі қызметі мұнайды магистральды құбырөткізгіштермен тасымалдауға арналған.

1-сурет. НМ типті сорап

Магистральды сораптың техникалық сипаттамсы

Сорап: НМ 2500-230

Группа: НМ (Нефтяные насосы(мұнай сораптары) )

Берілімі: 2500 м. куб. /сағ

Арыны: 230 м.

Қуаты : 2000 кВт

Айналым саны: 3000айн/мин

Масса: 15690 кг.

Габарит: 5955х2220х1803

Шартты белгіленудің құрылымы

АНМ 2500/0, 7-230а-2. 1УХЛ4.

А - агрегаттың ерекшелік индексі.

НМ - насос магистральный

2500 - номинальды режимдегі сораптың берілімі, м 3 /сағ

0, 7 - ротордың берілімі бойынша бегліленуі (негізгі орындалу үшін оны көрсетпейді)

230 - сораптың номинальд режимдегі арыны, м

а - жұмысшы дөңгелектің қайрауының шартты белгіленуі ( негізі орындалу кезінде көрсетілмейді)

2, 1 - модернизацияның реттік нөмірі

УХЛ4 - МЕСТ 15150 бойынша климаттық орындалуының белгіленуі

Сипаттама : дөңгелектерінің екіжақты кірісі бар, температурасы -5-тен +80 0 С дейінгі, механикалық қоспаның 0, 2мм-ге дейін және көлемі бойынша 0, 05% аспайтын мұнай мен мұнай өнімдерін айдауға арналған бірсатылы сорабы бар горизонтальды электросорапты агрегат. НМ (нефтеной магистральный) типті сораптар - қосбұрамды спиральды қайтаруы мен корабының ажырамасы горизонтальды болып келеді. Ағынды бөліктің материалы: жұмысшы дөңгелек - болат 25Л-І; қақпақ пен қорап - болат 25Л-ІІ; біліктің тығындамасы - бүйір жақты. Шығаберісіндегі қысым 8 кгс/кв. см.

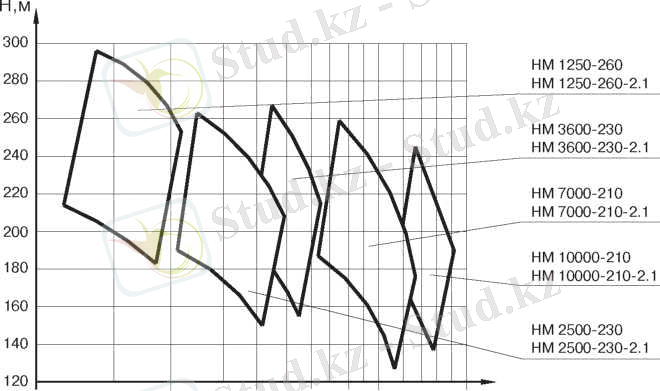

2-сурет. Кейбір НМ типті сораптардың Q/H сипаттамалары

- Сорапқа техникалық қызмет көрсету

Сорапқа техникалық қызмет көрсету және жөндеу жұмыстарының көлемі реттілігі жайында РД 08. 00-60. 30. 00-КТН-016-1-05 құжатына негізделіп келесідей кестелерде келтірілген.

Сораптың ағымды жұмысы сораптың қорабын ашпай жүзеге асырылады. .

Орташа жөндеуі сорапты фундаменттен демонтаждамай жүргізіледі, алайда сораптың бөлшектерін, буындарын және де ротордың алмастыруы жүргізіледі. Ашалған ротор жөндеу мен біліктің дефектоскопиясын жүрізу мақсатында арнайы кәсіпорынға жеткізіледі. Сораптың капитальды жөндеуі 2-кестеде көрсетілгендей периодтылықта жүргізіледі. Капитальды жөндеу кезінде ағымды және орташа жөндеу жұмыстарында анықталған ақауларды да жою жүжеге асырылады (РД 153-39. 4Р-124-02 [2] ) . Қораптағы дефекттер байқалған кезде сорап демонтаждап арнайы кәсіпорында жөндеу қажет.

Егер жөндеу жұмыстары 8 және одан да көп сағатқа тоқтатылған кезде, сораптың қақпағын гайкалармен қорапқа толығымен бекітілу керек. Бүйір жақты тығындау жерлері кептелініп тастауы керек.

1-кесте -Сорапқа қызмет көрсту, жөндеу және магистральды сораптың диагностикалық бақылауының периодтылығы

ТО 1

Капитальный ремон

12000

36000

Ескерту, ТО 1 Жылына аз уақыт жұмыс істейтін (500 сағ дейін) сораптарға техникалық қызмет көрсету кем дегенде 6 айда бір рет жүргізіледі.

5-кесте - Техникалық техникалық қызмет көресету мен жөндеу жұмыстарының еңбексыйымдылығының мөлшері

Еңбексыйымдылығы, адам/сағ

СР

124

2-кесте -Магистральді сораптардың білігінің дефектоскопиялық бақылау периодтылығы

Дефектоскопиялық бақылау периодтылығы, сағ

3-кесте -Сорапқа техникалық қызмет көрсету мен жөндеу жұмыстарының типтік көлемі

+

+

+

+

+

+

+

+

-

-

+

+

+

-

+

+

-

+

+

-

+

+

-

+

+

-

-

-

-

+

+

-

+

+

-

+

+

-

+

+

-

+

+

-

+

+

-

+

+

-

+

+

-

+

-

-

+

+

-

+

+

-

+

+

-

-

+

-

-

+

-

+

+

3-кестенің жалғасы

3-кестенің жалғасы

-

-

+

-

+

+

4-кесте -НМ 2500-230 типті сорабының т ехнологиялық резерв мөлшері

2 Есептік бөлім

Ортадан тепкіш сораптың жұмысшы дөңгелегінің есебі

Ортадан тепкіш сорапқа сұйықтық жұмысшы дөңгелектің осіне, дөңгелек қалақшалары айналған кезде пайда болатын ортадан тепкіш күштің әсерінен енеді

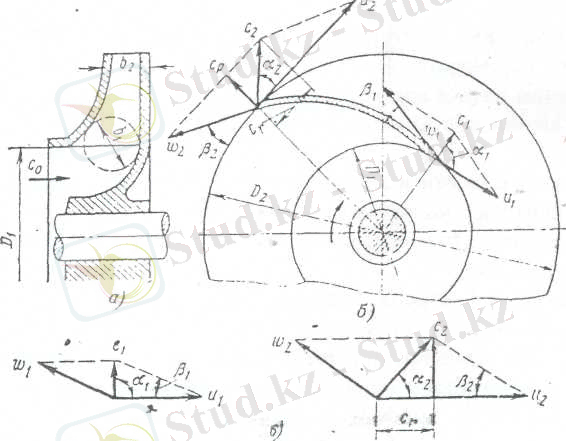

Сұйықтың қалақша арасындағы қозғалысы кезінде екі жылдамдықты бөліп қарастыруға болады: абсолютті және салыстырмалы. Ағынның салыстырмалы жылдамдығы - ағынның жұмысшы дөңгелекке қатысты жылдамдағы. Ағынның абсолютті жылдамдығы - сораптың қозғалмайтын қорабына қатысты жылдамдықты айтады. Қалақшалы сораптардың жұмысын сипаттайтын негізгі факторлардың бірі болып - жұмысшы дөңгелектің қалақшасы мен сұйықтың өзара әрекетін айқындайтын, сұйықтың құрылымы болып табылады. жұмысшы дөңгелектің айналу кезінде сұйықтық қалақшалар бойымен қозғалғанда екі түрлі қозғалыс жасайды: дөңгелекпен бірге u жылдамдығын тудыра айналмалы қозғалыс және қалақшаның бойымен w (v) жылдамдығын тудыра отырып салыстырмалы қозғалыс. Осы екі жылдамдықтардың геометриялық қосындсы абсолют с жылдамдығы болып табылады: с = u + w. Осы білдей әрекет ететін жылдамдықтардан элементар сұйықтық ағындары жұмысшы дөңгелектен шығады.

Ортадан тепкіш сорапқа сұйықтық осьтік бағытта, абсолюттік с 0 жылдамдықпен кіреді(рис. 6а) . жұмысшы дөңгелекке ене отырып сұйықтық осьтік бағыттан радиальдық бағытқа алмаса отырып, абсолюттік с 1 жылдамдығына ие болады (рис. 6б) . Сұйықтың одан кейінгі қозғалысы қалақша арасындағы каналдардың ішімен үздіксіз жылдамдықтын өсуімен сипатталады да, шыға берісте с 2 жылдамдыққы тең болады (рис. 6б) . Қалақшаның айналымы кезінде сұйықтың бөлшегі онымен бірге айнала отырып, белгілі бір траекторияны сызады, сол траекторияның жанамасы сұйықтың жұмысшы дөңгелектен шыға берісіндегі абсолютті с 2 жылдамдығы болады.

Жұмысшы дөңгелектің кіре берісіндегі сұйықтың шеңберлік жылдамдығыu 1 сол дөңгелектің жанасу нүтесінің жылдамдығына сәйкес келеді, және мын формуламен анықталады:

u 1 = (π·D 1 ·n) /60. (1)

Сұйықтың жұмысшы дөңгелектен шыға берісіндегі шеңберлік u 2 жылдамдығы дөңгелектің қалақшалары орналасқан сырқы шеңберінің жылдамдығына сай келеді, ол мын формуламен анықталады:

u 2 = (π·D 2 ·n) /60, (2)

мұндағы D 1 - жұмысшы дөңгелегінің ішкі диаметрі, м;

D 2 - жұмысшы дөңгелектің сыртқы диаметрі, м;

n - жұмысшы дөңгелектің айналу жиілігі, мин -1 .

Қалақшалар бойымен қозғалатын сұйықтың бөлшетері жұмысшы дөңгелекке кіре берісте салыстырмалы w 1 жылдамдықпен, ал шыға берісінде салыстырмалы w 2 жылдамдықпен қозғалады. Салыстырмалы жадамдықтар жұмысшы дөңгелектің қалақшалрына жүргізілген жанаманың бойымен бағытталған.

Сұйықтың бөлшектерінің арасындағы геомериялық байланыс жылдамдықтар үшбұрышымен сипатталады (рис. 6в) . Абсолют жылдамдық с пен шеңберлік жылдамдық u, арасындағы бұрышты α, ал калақшаға жанама мен шеңберлік шылдамдыққа қарама-қарсы бағыттағы шеңберге жүргізілген жанаманың арасындағы бұрышты - βдеп белгілейік. β бұрышы салыстырмалы w жылдамдығының бағытымен анықталады.

Жұмысшы дөңңгелектің каналдарымен қозғалатын сұйықтықтың алатын энергиясы ортадан тепкіш күштің, ағынның кинетикалық энергиясынан және жұмысшы дөңгелекке қатысты жылдамдықтың энергиясынан құралады.

Кіреберістегі меншікті энергияның айырмашылығы сұйықтың арнына тең. Ортадан тепкіш сораптың теориялық арынына мөлшерлік мәнін алғаш рет Леонард Эйлер берген-ді.

H т = (u 2 · c 2 ·cosα 2 - u 1 · c 1 ·cosα 1 ) / g, (3)

мұндағы H т - соарптың теориялық арыны, м;

u 1 , u 2 -жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі шеңберлік жылдамдықтар, м/с;

c 1 , c 2 -жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі абсолюттік жылдамдықтар, м/с;

α 1 , α 2 - жұмысшы дөңгелектің кіре берісінде және шыға берісіндегі шеңберлік және абсолют жылдамдықтар арасындағы бұрыштар;

g - еркін түсу үдеуі, м/с 2 .

Бұл теңдік ортадан тепкіш сораптын негігізгі теңдеуі деп аталады. Мұнда сорапта туындайтын гидравликалық кедерісі жоқ, сұйықтық тек жұмысшы дөңгелектің қалақшаларымен қозғалатын, яғни қалақшалар саны шексіз күйде көрсетілген.

Қалақшалардың соңғы мәнін, шамасы 0, 6 ÷ 0, 9 аралығында болатын, түзету коэффициентін k<1 енгізгеннен кейін ескеріледі. Соратың ішінде гидравликалық кедергіден туындайтын арынның жоғалуы, шамасы 0, 7 ÷ 0, 9 аралығында болатын, ағынды бөліктің өңдеуінің дәлдігіне тәуелді, η г гидравликалық ПӘК-ті енгізгеннен кейін ескеріледі.

Бұдан, сораптың тудыратын нақты арыны теориялық арыннан аз болады.

H = η г ·k· (u 2 · c 2 ·cosα 2 - u 1 · c 1 ·cosα 1 ) / g. (4)

Сораптағы ағып кетулер (көлемдік жоғалулар) де сораптың тудыратын нақты арынын төмендетеді.

Ең көп арын егер α 1 = 90 °, яғни cos α 1 = 0 болса ғана - болады. Сондытан да сораптың шыға берісінде қалақшалардың иілуі cos α 1 = 0 болатындай етіп жасайды.

α 2 бұрышын сораптың шартты ең үлкен ПӘК-ін алу мақсатында қабылдайды. Әдетте ол 8÷15° арасында болады.

а - жұмысшы дөңгелектің тік қимасы; б - қалақша бойынша қимасы; в - жылдамдықтар үшбұрышы

3 - cурет. Ортадан тепкіш сораптың жұмысшы дөңгелегіндегі жылдамдықтардың таралуы

Шапшаңдық коэффициенті n s ПӘК-ің ең көп мөлшері, суда жұмыс істеп тұрғандағы, 1м арынды N = 0, 736 кВт қуатта көрсеттін ретінде берілген сорап секілді сораптың айналым санын қабылдайды.

Шапшаңдық n s коэффициенті - қалақшалы сораптың бір уақытта негізгі үш көрсеткішін, сораптың типін сипаттайтын маңызды көрсеткіш.

Шапшаңдықn s коэффициенті жұмысшы дөңгелектің пішінің анықтайтын негізгі шама болып табылады.

- Cораптың меншікті шапшаңдығы (шапшаңдық коэффициенті) анықталады.

мұндағы n - саны, мин -1 ;

Q -ПӘК-і ең жоғары болғандағы сораптың берілімі, м 3 /с.

Ескерту. Егер сораптың дөңгелегі екі жақты кірісті болса, онда есепте Q емес Q/2 қолданылады.

мұндағы -Q ч - Сораптың паспортында көрсетілген берілімі, м 3 /c;

-3600 - сағаттағы секунд саны;

-Н -бір дөңгелек тудыратын арын, м

мұндағы Н н - сораптың паспортында көрсетілген арыны, м;

т - сораптағы дөңлегек саны.

- Сораптың қажетті айдауын (подпор) анықтау

мұндағы с кр - шапшаңдық n s коэфициентіне тәуелді. 6-кесте бойынша

анықталады

6-кесте -с кр коэффициентінің шапшаңдық n s коэффицинетіне тәуелділігі

- Жұмысшы дөңгелектің сыртқы диаметрі анықталады

мұндағы K D2 - ([1], 22-сур. ; 38 -бет. және 8 сур. ) графигінен анықталатын шапшаңдық n s коэффициентіне тіуелді коэффициент

- Жұмысшы дөңгелектің шыға берісіндегі ағынның шеңберлік жылдамдығы анықталады

- Жұмысшы дөңгелектің эквивалентті кіру диаметрі анықталады

мұндағы K Dеэкв - ([1], 22-сур. ; 38 -бет. және 8 сур. ) графигінен анықталатын шапшаңдық n s коэффициентіне тәуелді коэффициент

- Дөңгелекке кіру диаметрі анықталады

мұндағы К Dе - ([1], 22-сур. ; 38 -бет. және 8 сур. ) графигінен анықталатын шапшаңдық n s коэффициентіне тіуелді коэффициент

- Жұмысшы дөңгелектің төлкесінің диаметрі

- Дөңгелекке кіру жылдамдығы анықталады

мұндағы Q / - сораптың есесптік өнімділігі, м 3 /с.

мұндағы η о - сораптың бірлік бөлігінің көлемдік ПӘК-і

Ескерту: Көлемдікη о ПӘК-ің мәнін келесі оқулықтардан алуға болады:

- Бобровский С. А., Соколовский С. М. Гидравлика, насосы и компрессоры. - М. : Недра, 1972;

- Жабо В. В., Уваров В. В. Гидравлика. - М. : Недра, 1984

- Қалақшаның кіру жиегінің ені анықталады

мұндағы К b1 - ([1], 22-сур. ; 38 -бет. және 8 сур. ) графигінен анықталатын шапшаңдық n s коэффициентіне тіуелді коэффициент.

- Ағынның кіру диаметрі анықталады

11. Жұмысшы дөңгелекке кіре берісіндегі ағынның меридиональды жылдамдығы анықталады

мұндағы a 1 - кіре берістегі қалақшаның тарылу коэффициенті. a 1 = 0, 88 ÷ 0, 92 аралығында алуға кеңес беріледі.

- Жұмысшы дөңгелектің күпшегінің ұзындығы анықталады

13. Кіре берістегі шеңбер бойынша қалақшаның қалындығы анықталады

z=7

мұндағы z -жұмысшы дөңгелектің қалақшаларының саны.

14. Ағынның кіре берісіндегі жұмысшы дөңгелектің эквивалентті диаметрі анықталады

мұндағы K Dwu1 - ([1] 22-сур. ; 38 -бет. және 8 сур) графигі бойынша анықталатын шапшаңдық n s коэффициентіне тәуелді коэффициент

- Радиаль жазықтықтың қимасының ауданы анықталады

- Ағынның жұмысшы дөңгелекке кіреберісіндегі салыстырмалы жалдамдықтың шеңберлік жылдамдыққа проекциясы анықталады

- Ағынның жұмысшы дөңгелекке кіре берісіндегі шеңберлік жылдамдығы анықталады

- Жұмысшы дөңгелекке кіре берісіндегі абсолют жылдамадықтың шеңберлік жылдамдыққа проекциясы анықталады.

- Жұмысшы дөңгелекке кіре берісіндегі ағынның салыстырмалы жылдамадығы анықталады

- Жұмысшы дөңгелекке кіре берісіндегі ағынның абсолютті жылдамадығы анықталады

21. Ағынның β 1 ' бұрышы анықталады

- Жұмысшы дөңгелектің шыға берісіндегі қалақша диаметрі анықталады.

- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz