Қорап дайындамасының құюы мен өңдеуінің технологиялық маршруты және техникалық шарттары

Мазмұны

Кіріспе . . . 3

1. Қондырғының атқаратын қызыметі . . . 5

2. Берілген дайындамаға сипаттама . . . 6

2. 1. Қораптардың негізгі техникалық шарттары . . . 6

2. 2. Қораптың материалы және дайындамасын жасау

Тәсілдері . . . 7

3. Дайындаманы өңдеу маршрутын таңдау . . . 10

3. 1. Өңдеу кезіңдегі техникалық бақылаулар . . . 12

3. 2. Тесікті өңдеу маршрутын таңдау . . . 13

3. 3. Дайындаманы өңдеу маршрутын таңдау . . . 19

3. 4. Өңдеу кезінде техникалық бақылаулар . . . 21

Қорытынды . . . 22

Пайдаланған әдебиеттер . . . 23

Кіріспе

Бүгінгі заман талабы ғылыми-техникалық прогресті және әлеуметтік міндеттердің ойдағыдай шешілуін қамтамасыз ететін салаларды неғұрлым жоғары қарқынмен дамыту, тұтыну мен қор жинаудық оңтайлы арақатынасына, өндіріс кұрал-жабдықтары мен тұтыну заттарын өндіруге аграрлық-өнеркәсіптік кешеннің салалары арасындағы пропорцияларды жақсартуға күш салуды қажет етеді. Экономиканың әлеуметтік бағдар алуы күшейеді, қазақ халқынын, өскелең қажеттерін барған сайын толық қанағаттандыруға жағдай туғызады.

Қазақстан экономикасын дүние жүзіндегі ең жетілдірілген және қуатты экономикаға айналдыру экономикалык, күш-қуаттьң негізі-ауыриндустрияны одан арі дамытуды қажет етеді.

Ғылым мен техниканың ең жаңа жетістіктерін іске қосуда машина жасау саласына басты орын берген жөн. Оның өсу қарқынын жеделдету - халық шаруашылығының барлық салаларындағы ғылыми-техникалық прогрестің және елдің қорғаныс қабілетін тиісті дәрежеде ұстаудың негізі, болашақта экономиканы дамытудың дара бағыты, Машина жасау өндірісінің технологиясы мен ұйымдастырылуында революциялық өзгерістер жасауды, еңбек өнімділігін еселеп арттыруды, материал мен энергияның жұмсалуын кемітуді, өнімнің сапасын жақсартуды, қор қайтарымын өсіруді қамтамасыз ететін техникалық-экономикалық жағьнан ең жоғары дәрежедегі машиналар, жабдықтар мен приборлар жүйелері мен комплектілерін шығаруға тиіс. Ғылыми-техникалық прогресті жеделдетудің шын мәніндегі тездеткіштері - станок жасау, электротехника өнеркәсібі, микроэлектроника, есептеу техникасы мен прибор жасау , бүкіл информатика нндустриясы басым дамытылатын болады.

Адам өміріне қажетті машиналардың тұрлаулы құрылымын ойлап шығару, оларды кеңінен қолдану белгілі бір ғылым саласының дамуының негізінде ғана мүмкін болады. Оны машина жасау технологиясы деп атайды.

Машина жасау технологиясы деп машина шығару барысында туатын заңдылықтарды зерттеп, сол заңдылықтарды неғұрлым еркінше сапалы, арзан, өнімді және пайдалануда қауіпсіз машиналар жасауға бағыттайтын ғылымның бір саласын айтады.

Бір-бірімен байланысты көптеген механизмдерден тұратын күрделі машиналар, жобалау, жасау және сынау кезінде теориялық жобаны және ғылыми негізделген ұсыныстарды талап етеді.

Жаңа машинаны жасауда, жобалаушы машинаның өзіне тән қызметтерін түгел орындап, қажетті дәлдікті және өнімділікті қамтамасыз ететініне толық сенімді болуы керек.

Технологиялық процесс дайындаманы дайын өлшемге айналдыруға байланысты жұмыстарды қамтыды.

Технологиялық процесс - өндірістің негізгі бөлігі. Технологиялық процесс, қатаң ретпен орындалатын өндірістік операциялардың тұтас ретінен тұрады.

Өндірістік операция деп белгілі белгілі жұмыс орнында бір сайманмен, немесе құрылғыда орындалатын технологиялық операцияның бір бөлігін айтады.

Технологиялық процесс негізіндегі опеациялар қатаң белгіленген ретпен жүреді. Мысалға: дайындаманы жонылмастан бұрын оған тесік тесіліп немесе паз салынбайтыны сияқты.

Технологиялық процессті жеке операцияларға жіктеу деңгейін, берілген бұйымды жасаудың жұмыс көлеміне, жұмысшылар санына, өндіріс ғимаратының өлшемдеріне(жұмыс алаңы), жұмыс орнын құрылғылау деңгейіне және басқа өндіріс жағдайларына байланысты болады.

Технологиялық процесті операцияларға ең терең бөліп жіктеу деп әр операция аспап ауыстырмай бір әдіспен ғана орындалатын жағдайды айтуға болады. Операция неғұрлым аз болса, соғұрлым ол қарапайым және орындауға ыңғайлы болады. Сондықтан, технологиялық процесс жеке операцияларға неғұрлым терең бөлінсе, соғұрлым еңбек өнімділігі жоғарылап, жұмыс істеушілердің жоғары мамандығы қажет етілмейді.

Технологиялық процессті өндіріс технологиясымен шатастыруға болмайды.

Өндіріс технологиясы дегеніміз тек орындалатын операцияларды орындаудың амалдары мен әдістері. Өндіріс технологиясы ғылым мен техниканың соңғы жетістіктеріне негізделіп, жаңашылдар мен өнертапқыштардың жұмыс тәжірибесін есепке алып құрылуы керек.

- Қондырғының атқаратын қызметі

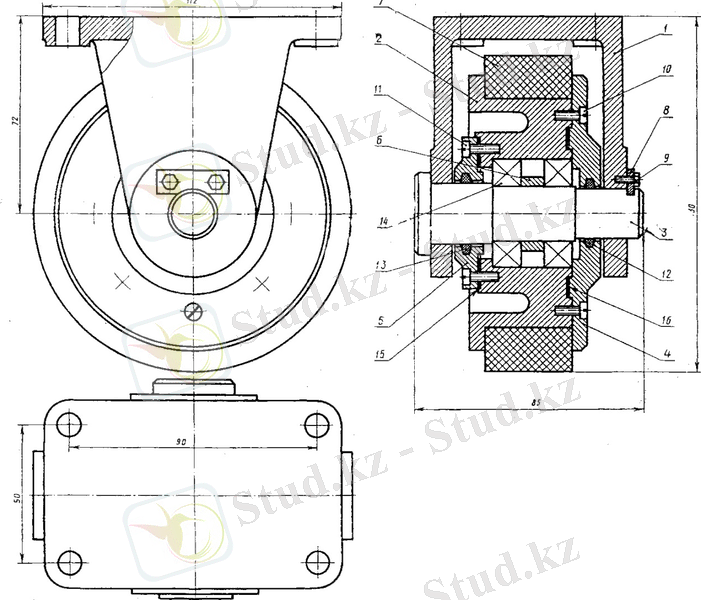

Бізге берілген қондырғы(1, 1-сурет) заводтар мен цехтарда арнайы жолдармен жүретін арбалардың дөңгелегі ретінде қолданады. Біз, берілген қондырғыдағы (колесо - дөңгелек) таңдалған бөлшектің орны мен қызметін анықтау үшін қондырғының құрастыру реті және атқаратын жұмысын түсініп алуымыз керек. Қондырғыны құрастыру реті: дайындалып жасалған дөңгелек қорапқа(2) мойынтіректің біреуін(14) одан кейін төлкені(6), соңынан екінші мойынтіректі(14) және құрсау(бандаж-сыртқы резина) (7), тығыздауыш(12) орнатылған үлкен қақпақты(4) қорапқа (2) белгілі диаметірмен дайындалған картон қағазды(16) қыстыра отырып винтпен(10) бекітеміз, қораптың екінші жағын тағыда тығыздауыш(13) орнатылған үлкен қақпақты(5) қорапқа (2) белгілі диамтірмен дайындалған картон қағазды (16) қыстыра отырып винтпен(11) бекітеміз, құрастырылып болған қорапты ось(3) арқылы тіреуішке(1) бекітеміз, тіреуішке осьті осьтегі ойыққа планканы(жұқа тақтайша) (8) бұранда(9) арқылы отырғызып осьтік жылжыуын тоқтатамыз. б

1, 1-сурет.

2. Берілген дайындамаға сипаттама.

Машина жасауда қорап базалық тетік ретінде колданылады. Қораптарға машинаның және механизмдердің құрылым бірліктері, тораптары, тетіктері орнатылады. Қызметіне қарай, қорапқа орнатылған тетіктер мен механизм-дердің өзара орналасу дәлдігі тұрақты, берік болуы тиіс. Бұл шарт машинаның статикалық және динамикалық күйлерінде де қамтамасыз етілуі өте қажет. Сондықтан корап тетігінің серпімді қатаңдылығының жеткілікті болғаны абзал. Машина жасау саласында қораптардың алуан түрлері кездеседі. Дегенмен, олардың әдеттегі констру кти вті пішіндеріне, өңдеудегі қолданылатын технологиялық тәсілдердің үқсастығына қарай, екі үлкен топқа белуге болады, оларға жататындар призма тәріздес және фланецті (белдеушелі) қораптар.

Мысалы, бірінші топтың өкілдері ретіңде редуктордың, станоктардың, тігін мәшинесінің қораптарын және тасымалдау мәшинелері двигатель-дерінің цилиндрлер блоктарын т. с. с. көрсетуге болады. Мұндай қораптар-дағы ауқымды жазылыңқы беттер (көлбей, тік , көлдеңең орналасқан), олар-дағы базалық және негізгі тесіктер призмалық қораптардың өзіндік пішіңді ерекшеліктерін аңғартады.

Белдеушелі (фланецті) қораптар арнайы машиналар мен механизмдерде кездеседі. Бұлардың конструктивті өзгешеліктері - домалақ сырт беттері мен базалық фланецті түп беттері Фланецті бетінде негізгі тесік жене центрлеуші белдеушелер мен ойықтар орналасады.

2. 1. Қораптардың негізгі техникалық шарттары

Қораптың негізгі, базалық және бос беттері болады. Негізгілері-жазылың-қы және тесік беттері. Ось беттер арқылы, қоpaп басқа мәшиненің қорабына, станинасына бекітіледі. Негізгі тесіктерге біліктердің подшипниктері отырғызылады. Қосалқы тесіктер, бекітуші болаттар мен майлаушы тораптарға арналады.

Қораптарға дәлдік, беріктік, серпімді қатаңдылық, тозуға төзімділік, шуға тұрақтылық шарттары қойылады. Қораптың конструкциясы қүрастыру және даралау операцияларына ыңғайлы болуы тиіс.

Қораптарға қойылатын дәлдік шарттары төмендегідей мелшерде алынады: подшипникке арналған негізгі тесіктердің диаметрлерінің дәлдігі Н7, өңдеу; кедір-бұдырлығы

= 0, 4-1, 6 мкм; сирегірек Н6,

= 0, 4-1, 6 мкм; сирегірек Н6,

=0, 4-0, 2 мкм. Тесіктерінің бір өстілігі, сол тесіктердің кіші диаметрлерінің дәлдік шегінің жартысынан аспауы қажет. Әрбір тесіктің, пішіндік қимасының ауытқуы (0, 3-0, 5) TD, мұнда TD - тесік диаметрінің ауытқу шегі.

=0, 4-0, 2 мкм. Тесіктерінің бір өстілігі, сол тесіктердің кіші диаметрлерінің дәлдік шегінің жартысынан аспауы қажет. Әрбір тесіктің, пішіндік қимасының ауытқуы (0, 3-0, 5) TD, мұнда TD - тесік диаметрінің ауытқу шегі.

Көп жағдайларда, қораптың ішіндегі берілістердің техникалык шарттары арнайы мемлекеттік стандарттардың нормативтерімен шектеледі 100мм ұзындықтағы негізгі өстердің параллельдігінің ауытқу мәні 0, 02-0, 05 мм.

Жазылыңқы беттердің түзуліктен ауытқуы 0, 05-0, 2 мм, кедір-бұдырлығы

-0, 8-1, 6 мкм. 100 мм үзындықтағы үйкеліс беттерінің жазықтықтан ауытқуы 0, 02-0, 0, 05 мм, кедір-бұдырлығы

-0, 8-1, 6 мкм. 100 мм үзындықтағы үйкеліс беттерінің жазықтықтан ауытқуы 0, 02-0, 0, 05 мм, кедір-бұдырлығы

= 0, 4 -0, 8 мкм.

= 0, 4 -0, 8 мкм.

Қораптың өңдеу еңбек сиымдылығы, оның конструкциясының техно-логиялылығына көп байланысты. Осы тұрғыда қорап тетігінің серпімі қатаң, материал сиымдылығы төмен және қүюға ыңғайлы болғаны дұрыс.

Қораптың базалық беттерінің өлшемдері ауқымды, ұзын болғаны жөн. Оның бір базалық өлшемдері бетіндегі өнделінетін элементтердің биік-тіктері бірдей болулары қажет. Негізгі тесіктердің пішіндері қарапайым, тесіксіз, ойықсыз болғаны абзал. Текпішекті тесіктердің диаметрлері қораптың түп бетінен ортасына қарай азая бергені өңдеуге жеңілірек. Тесіктердың мүмкіңдігінше өтпелі және қысқа болғаны жөн.

2. 2. Қораптың материалы және дайындамасын жасау тәсілдері

Әдетте қораптың дайындамасын, сұр шойыңнан құю тәсілімен жасайды, Сұр шойыңдар мен қатар қақтамалы шойын және түсті қорытпалар қолданы-лады. Үйкелісте істейтін, металл кескіш станоктардың қораптары, көбінесе, сұр шойынның CIII15, СШ18, -СШ20 маркаларынан қүйылады.

Ал діріл, неше түрлі күш әсерінде істейтін қораптарды, қақтамалы шойыннан немесе болаттан құяды (маркалары 30, 35, 40) .

Қышқыл, сілтілі орталарда, теңіз суларында істейтін қораптарды тотқа төзгіш болаттардың (3X13, 3X18 НІОТ, 12Х18-Н9Т, 20Х23-Н13) марка-ларынан, қола және жез құймаларынан жасайды (ЛК80-ЗЛ) .

Жеңіл-желпі, майда қораптарды алюминий және магний қорытпа-ларынан құяды (АЛ4, АЛ8, АЛ1. 0Б, АЛ13) Жеңіл қорытпалардан жасалған қораптар, ұшақ және тасымалдау мәшинелерін жасау өндірістерінде кең қолданылады.

Кішігірім өндірісте қораптарды, бірнеше дайындамалардан құрылған тетіктерді пісіру арқылы жасайды. Дайындамалар ретінде табақша материал-дар, бұрыштамалар, таврлар, рельстер және т. с. с. пайдаланылады.

Машина жасау саласында қораптардың дайындамаларының 95% құю әдісімен жасалады. Өндірісте өте кең тараған құюдын төмендігідей тәсілдері қолданылады: құмнан жасалған, кокильді қалыптарға құю, қысымдық кұйма, қабықты қалыптарға құю, балқымалы модельдермен құю. Қораптық тетіктердің дайындамасын құмды қалыптарга құю арқылы. жасайды. Құйманын шығару аумағына, күрделілігіне қарай қалыпты қолмен немесе мшинамен жасайды.

Кішігірім өндірістерде, күрделі қораптың дайындамасын қолмен қалыптастырады, ал ірі дайындамаларды жердегі қалыптарға құяды.

Қораптың моделін, (үлгісін) темірден немесе ағаштан жасайды,

Өте күрделі пішінді, жауапты дайындамаларды (цилиндрдің блогы) құюда, қалып құруды, құрғақ стерженьдер пайдаланып жасайды.

Сұр шойын және болат құймаларына үш класты дәлдік деңгейі қойылған, I, II, III (МЕСТ 1855-55 және МЕСТ 2009-55) . Әр кластың өзіне тән өлшемдік және салмактық ауытқуы бар. Мысалы, ғабариті 500 мм-ге дейіңгі құймалардың I, II, III кластағы дәлдік деңгейлері үшін ± 1, 0; ± 1, 5 және + 2, 5 мм мөлшеріндегі ауытқулардың болулары мүмкін.

Құймалардың технологиялық үрдісін жобалау кезінде, кейінгі кесіп өңдеуге керекті базалық беттерде ескеруді ұмытпау керек. Бұл базалық беттерді, модель жасауда және құйманың далдігін тексеруде де пайдаланған жөн, құйманың базалық беттерін тағайындарда, олардың құю, модель жинау, қалып құрастыру қимылдарының ақаулары әсер етпейтіндей етіп реттеген жөн.

Құйманың өте жауапты беттері, қалыптың бір бөлігінде түгел орналасқаны өте технологиялы болады.

Сериялы және жаппай-мол өндірістерде болаттан, шойыннан және түсті қорытпалардан жасалған құймаларды, кокильдік құйма әдісімен алады. Мұнда құйманың өлшемі 1, 5 метрге, салмағы бірнеше тоннаға дейін жетеді. Құйманың дәлдігі 11, 12 квалитет, бетінің кедір-бұдырлығы

-

10 . . . 5 мкм, Осылар, өңдеу әдісінің 2-3 есе аз болуына мүмкіңдік береді. Өлшемі 1000 мм-ге дейінгі құйманың әдібі небәрі 0, 7-3, 5-мм. Түсті қорытпалардан жасаған құймаларды мүлдем өңдемесе де болады. Бұл әдіспен алынған құймалардың құрамы өте майда киыршықты, сондықтан олардың механикалық қасиеттері де өте жақсы болады.

-

10 . . . 5 мкм, Осылар, өңдеу әдісінің 2-3 есе аз болуына мүмкіңдік береді. Өлшемі 1000 мм-ге дейінгі құйманың әдібі небәрі 0, 7-3, 5-мм. Түсті қорытпалардан жасаған құймаларды мүлдем өңдемесе де болады. Бұл әдіспен алынған құймалардың құрамы өте майда киыршықты, сондықтан олардың механикалық қасиеттері де өте жақсы болады.

Мұнда қолданылынған темір қалыптардың қуюға төзімділгі құйманың материалы мен салмағына байланысты, құю практикасында оларды 100-ден бірнеше мың мәртеге дейін пайдаланады. Ол үшін темір қалыптың ішкі бетін отқа төзімді материалмен қаптап және арнайы сырмен сырлап қою керек. Темір қалып екі немесе бірнеше салмалы бөлшектен тұруы мүмкін. Құйманың ішкі пішінін, құмнан немесе темірден жасалған сағанақтармен келтіреді.

Ірі сериялы және жаппай-мол өндірістерде, бұл әдісті арнайы құю машинасын пайдаланып жүргізеді. Машиненің құю циклінде қалыпты ашып-жабу, стерженьдерді (сағанақтарды) орнату-шығару, құйманы қалыптан шығару-итеру қимылдары болады.

Бұл әдіспен алынатан дайындамаларға көптеген технологиялық шарттар қойылады.

Мысалы, құйманы қалыптан жеңіл шығару үшін оның бетінде бүдырайып, шығып түрған элементтер болмағаны дүрыс; бет еңкейістері ажырау жазығына карай орналасқаны жөн. Темір калыптың қуыстары жақсы толуы. үшін өлшемі 700 мм-ге дейінгі құймалар қабырғаларының калыңдығы 8 . . . 10 мм, ал түсті қорытпалар үшін 3 . . . 6, мм болғаны өте дүрыс.

Құйманың қабырғалары, күрт қалыңдап кетпеуі шарт, қатаңдық қабырғаларын, ажырау жазықтығына перпендикулярлы бағытта орналастыру керек. Вазалық және белгілеу беттерін, кокильдін бір жақтағы беліміне орналастырады.

Көбінесе, түсті қорытпалардан жасалған қораптардың дайындамасын қысымдык құю әдісімен алады, бұл әдіспен өте күрделі пішінді, бұрандалы (ішкі, сыртқы), жұка қабырғалы құймаларды жасайды. Құймалардың түрлері әдемі

,

бет кедір-бұдырлықтары

= 5 - 1, 25 мкм мөлшерінде болады.

= 5 - 1, 25 мкм мөлшерінде болады.

Бұл әдістегі, темір қалыптың және сағанақтың конструкциялары өте күрделі. өңдеу дәлдіктері 11. . 14 квалитетте, кейбір өлшемдерінің далдігі 9. . 10 квалитетке жетеді.

Цилиндр блоктары да, осы екі әдістің біреуімен, алюминий қорытпа-ларынан құйылады. Қысымды құюды арнайы құю мәшинелерінде, пресс-қалыптарды 200-250 0 С-қа қыздырып жүргізеді; балқытылған материалды 11-12 МПа қысымда құяды, Алдын-ала пресс-қалыпқа, цииндрдің шойын гильзаларын және керекті арматураларын салып қояды. Осы әдіспен кұйылған дайындамаларды . арнайы қондырғыларға орналастырып тығаз-дықтарын тексереді (сынайды) . Сынау ортасы ретінде, су немесе ауаны қолдануға болады, Сынау режимі 0, З. . 0, 4 МПа қысымда өтеді .

Алюминий қорытпаларынан құйылған блоктардың, кесуге қалдырылған әдібінің мөлшері 2-Змм.

Ірі сериялы, жаппай-мол өндірістерде жауапты фасонды құймаларды, қабықты қалыптарға құю арқылы жүргізеді. Бұл әдіспен алынған құймалардың өлшемдері (500-700) . салмағы 50 кг-нан аспайды. Өлшем дәддіктері 12. . 14 квалитет, бет кедір-бүдырлықтары

= l0 . . . 2, 5 мкм. Құйма өлшемдерінің дәлдігі жаксы болғандықтан, кесуге қалдыратын әдіп мәні 0, 25 . . . 0, 5 мкм, ал кейбір беттерін өңдемеуге де болады,

= l0 . . . 2, 5 мкм. Құйма өлшемдерінің дәлдігі жаксы болғандықтан, кесуге қалдыратын әдіп мәні 0, 25 . . . 0, 5 мкм, ал кейбір беттерін өңдемеуге де болады,

Құймаларды даярлау кезінде олардық бойында қалдық, тартылыстар пайда болады; олардың мәндері материалдардың беріктік мәндеріне шейін жетеді де, уақыт өткен сайын өзгеріп отырады, Бұл өзгерістер, құйма дайындамалардың өлшемдік өзгерістеріне, пішіндерінің майысуларына апарып соғады. сондықтан, бұл үрдісті алдын-ала тоқтату шараларын. Іздеу керек болады.

Сол шаралардың бірі дайындамаларды термиялық өңдеуден өткізу; Термиялық өңдеудің режимдері, құйманың материалына, қонструкциясына және қызмет орнына тығыз байланысты.

Көбінесе, сұр шойыннан қүйылған дайындамаларды төменгі. температурада жасытады. Жасыту жылдамдылығы 50-150 °С/сағ, мөлшері 500-600°С. Осы температурада 2, 5-10 сағат ұстайды да, 250-300 °С-қа дейін суытады. Суыту жылдамдығы 30-50 °С/сағ өтуі тиіс. Осындай өңдеуден кейін, құйма ішкі қалдық тартылыстардан босап, өлшемдері бір қалыпқа түседі,

Жеңіл қорытпалардан құйылған дайындамаларды, термиялык өндеу арқылы кұрамдарын жақсартады, кесіп еңдеуге баптайды және физикалық - механикалық касиеттерін жетілдіреді.

Құймалардың бойындағы, қалдык тартылыстардың өзгерулері уакытқа байланысты. Ол үшін дайындамаларды, қоймаларда. бірнеше тәуліктен бірнеше айларға шейін жатқызу керек, Осы мерзім ішіңде, құймалардың. бойыңдағы барлық үрдістер өтіп болып, олардың өлшем дәлдіктері, форма-лары бір нақтылы күйге түседі. Содан кейін барып, бұл дайындамаларды өңдеу цехтарына жіберуге болады. Құймалардың бойындағы табиғи құбыластардың өтулерін жетелдету үшін жасанды діріл, бытырамен атқылау әдістерін колданады.

- Дайындаманы өңдеу маршрутын құру

Дайындаманың өвдеу маршрутын қүру технологиялық процестің қүрамын таңцаумен тығыз байланысты. Таңцау арқылы технологиялық процеске керекті операциялар мен олардың бірізді жүргізілуін анықтайды; бүл технологиялық процестерді жобалаудағы ең жауапты мөселенің бірі.

Процестерді жобалаушы технологгар бүл мөселені шешуде өздерінің білім төжірибелеріне немесе технологиялық есептердің балама шешімдеріне сүйенеді. Әсте технологгың өмірлік тәжірибе жиынтығы да балама шешімдерде субъективті түжырымдардан алыстамайды. Дегенмен, технологиялық процестердің үтымдылау, тиімділеу деген қүралдарьш анықтауға төмевдегідей кепілдемелер үсынылады:

1/ өңцеу процесінің жалпы бірізділігін белгілеуде алдымен технологиялық базалар болатын беттерді өңдейді;

2/ одан кейін дайыңдамалардың қалған беттерін, олардың өндеу дөлдігінің дөрежелерін керісінше жүргізеді; неғүрлым өңцелетін беттің өлшем шегі дөл болса, олар соғүрлым ең соңғы өрекеттерге қалдырылады;

3/ бүлай өңдеу маршрутының соңына детальдың ең жауапты жөне негізгі қызметті атқарушы беттері жіберіледі;

4/ соңғы операциялардың біріне детальдың тез бүлінетін беттерін шығарады;

5/ дайындамалардағы ішкі жөне сыртқы ақауларды анықтау үшін алдыңғы операцияларда қаралтым, керек болса тазалай өңдейді; егер ақау білінсе, оларды не ақауға жібереді, не болмаса түзеу шараларын қарастырады.

Машина жасау технологиясында өндеу маршрутын қаралтым, тазалай жөне өрлеп өңдеулер деп аталатын үш сатыға бөледі. Бірінші сатыда өдіптердің жасанды жөне едәуір бөлігін сылиды; екінші сатысы аралық мөнде; ал үшінші сатыда беттердің керекті дөлдік және сапа көрсеткіштері қамтамасыз етіледі.

Қаралтым өңдеу сатысында технологиялық жүйе әжептөуір қызу /ыссы/ режимінде және кескіш күштерінің әсерінен туатын ауытқу ықпалында болады. Қаралтым жөне тазалау операцияларын өзара алмастыру дөлдікке жетуде онша көп нөтиже бермейді. Қаралтым өңдеулерден кейін ішкі-қалдық тартылыстар есерінен майысу деформациялары пайда болады; сондықтан қаралтым және тазалау операцияларын топтап жүргізіп, олардың арасындағы уақытты ептеп созады; осы уақыт ішінде ішкі-тартылыстар әсерлері бөсеңдеп, релаксация /озгеріс/ процесі бітуге тиіс. Әрлеу өндеулерін маршруттың соңына қойып, кездейсоқ ақау қимылдарынан сақтанады. Баяндалған маршрутты қүру принциптері кейде ерекше ондеу жағдайларына байланысты өзгеруі де мүмкін. Егер өңделетін дайындама ірілеу және оның өңцеу беттерінің өлшемдері өте үзын болмаса, оның жауапты элементтерін маршруттың басында өңдеуге болады. Машина жасау төжірибесіңце концентрациялау принципі деген үғым кездеседі. Онда j дайындаманың бір орнатуында, барлық қаралтым жене \ тазалау өңдеуін бір операцияда жүргізіп, детальды дайын \ күйінде кесіп алады; мүндай өңдеу детальды шыбықты дайындамадан автоматта жасауда кездеседі. Егер сызбаның техникалық талабында термиялық өндеу көзделсе, онда өңдеу маршрутын екі бөлікке бөледі: термиялық өңдеуге дейінгі және одан кейінгі маршруттар. Термиялық өңдеулерден кейін деформация тууы мүмкін; оларды түзету үшін арнайы түзету процестерін қолданады. Термиялық оңдеудің кейбір түрлері технологиялық процесті қиындатып жібереді. Мысалы, цементтеу кезінде детальдың керекті бір учаскелерін ғана коміртегімен сіңіру қажет. Ол үшін детальдың басқа элементтерін мыстау керек немесе оған арнайы әдіп қалдыру керек.

Өңдеу маршрутының бірізіділігі детальдағы өлшемдер қою тәсіліне коп байланысты. Алдын ала оңделетін беттен 5 өлшемдердің кобінің қойылуы қажет.

Маршруттағы қосымша операциялар /майда тесіктерді тесу, фаска оңдеу, ойықтар кесу, қабыршықтар тазалау жөне т. б. / тазалау сатысында жүргізіледі.

Технологиялық процестерді жүмыс істеп түрған зауыттарға жобалағанда, олардың операциялық тасы-малдаулары неғүрлым қысқа болуын коздейді. Ол үшін бір станокта жүргізілетін барлық жүмыстарды топтап, сол жүмыс орнында бітіруге тырысады, мүмкіндігінше детальдың жүмыс орнына оралмағаны жон.

Жаппай ондірістерде өңдеу қүралдары детальдың технологиясының бірізділігіне байланысты орналасады, мүнда тек операция жүруінің даналық уақыты, тасқынды линияның тактісіне тең, не еселі болуы қажет.

Өңдеу маршрутын қүруда ербір операциядағы станоктың немесе басқа қүралдардың моделі мен түрлерін белгілейді.

Маршрут қүрудың кейінгі сатыларында оларды нақтылап, керекгі модель, маркаларын, олшемдерін, техникалық сипаттамаларын анықтайды. Бүл кезеңнен туған нөтижелерді технологиялық карталарға түсіреді/операциялардың саны мен мазмүны, қүрал-жабдықтары жөне т. б. /.

3. 1 Өндеу кезіндегі техникалық бақылаулар

Технологиялық процестерді жобалауда ондіріс өнімдерінің сапасын арттыру үшін техникалық бақылаудың алатын орны ерекше. Өндіріс процесінің барлық сатыларындағы сапаны арттыру және оны қамтамасыз ету шаралары, мүмкін болатын онімнің ақауларын мезгілінде табу және одан сақтану әрекеттерімен тығыз байланысты. Ол үшін алдын ала профилактикалық бақылаулар жүргізілуі тиіс, мүнымен көршілес өндіріс шығаратын шикізат және бастапқы дайындамалардың сапасын, қүрал-жабдықтардың күйлерін тексереді, сонымен қатар жүріп жатқан технологиялық процестің дүрыс өтуін бақылайды.

Механикалық цехтардағы өнімнің сапасын ондірістік жүмысшылар, қүрал-саймандарды келтірушілері және цех мастерлері тексереді. Арнайы бақылаушылардың жүмысаумағы өте коп болмайды. Ол дайын детальдарды қабылдап, цехтан-цехқа берілетін дайындамаларды тексерумен болады.

... жалғасы- Іс жүргізу

- Автоматтандыру, Техника

- Алғашқы әскери дайындық

- Астрономия

- Ауыл шаруашылығы

- Банк ісі

- Бизнесті бағалау

- Биология

- Бухгалтерлік іс

- Валеология

- Ветеринария

- География

- Геология, Геофизика, Геодезия

- Дін

- Ет, сүт, шарап өнімдері

- Жалпы тарих

- Жер кадастрі, Жылжымайтын мүлік

- Журналистика

- Информатика

- Кеден ісі

- Маркетинг

- Математика, Геометрия

- Медицина

- Мемлекеттік басқару

- Менеджмент

- Мұнай, Газ

- Мұрағат ісі

- Мәдениеттану

- ОБЖ (Основы безопасности жизнедеятельности)

- Педагогика

- Полиграфия

- Психология

- Салық

- Саясаттану

- Сақтандыру

- Сертификаттау, стандарттау

- Социология, Демография

- Спорт

- Статистика

- Тілтану, Филология

- Тарихи тұлғалар

- Тау-кен ісі

- Транспорт

- Туризм

- Физика

- Философия

- Халықаралық қатынастар

- Химия

- Экология, Қоршаған ортаны қорғау

- Экономика

- Экономикалық география

- Электротехника

- Қазақстан тарихы

- Қаржы

- Құрылыс

- Құқық, Криминалистика

- Әдебиет

- Өнер, музыка

- Өнеркәсіп, Өндіріс

Қазақ тілінде жазылған рефераттар, курстық жұмыстар, дипломдық жұмыстар бойынша біздің қор #1 болып табылады.

Ақпарат

Қосымша

Email: info@stud.kz